- 1.0¿Qué es una máquina laminadora de placas?

- 2.0Tipos de máquinas laminadoras de placas

- 3.0¿Cómo funciona una máquina laminadora de placas?

- 4.0Ajuste de la fuerza de flexión para máquinas dobladoras/laminadoras de placas

- 5.0Precurvado: Cuatro razones clave para elegir una máquina laminadora con esta característica

- 6.0¿Qué máquina laminadora de placas es adecuada para su proyecto?

- 6.1Máquina laminadora de placas de presión inicial de 3 rodillos

- 6.2Máquina laminadora de placas de doble presión

- 6.3Máquina laminadora de placas de 4 rodillos

- 6.4Máquina laminadora de placas de 3 rodillos

- 6.5Máquina laminadora de placas de 2 rodillos

- 6.6Máquina laminadora de placas manual

- 6.7Máquina laminadora de placas hidráulica

- 7.0Aplicaciones de las máquinas laminadoras de placas

- 8.0¿Cómo construir un rodillo de placa manual usando chatarra?

1.0¿Qué es una máquina laminadora de placas?

1.1Definición de una máquina laminadora de placas

A máquina laminadora de placas (también conocido como laminador de placas o laminador de chapa metálica) está diseñado para moldear láminas metálicas planas en formas cilíndricas u otras formas curvas mediante energía mecánica o hidráulica. Sus aplicaciones típicas incluyen la fabricación de tuberías, tanques, recipientes a presión y componentes estructurales. Si bien su función principal es laminar láminas planas en cilindros, algunos modelos pueden invertir el proceso (aplanar láminas previamente laminadas), aunque este uso es menos común.

1.2¿Cómo funciona una máquina laminadora de placas?

1.3¿Qué es el laminado de chapa metálica?

El laminado de chapa metálica (también conocido como doblado o conformado de placas) es un proceso fundamental mediante el cual las láminas metálicas planas se moldean gradualmente en arcos o perfiles cilíndricos mediante la aplicación de una fuerza controlada. Este método permite el conformado de alta precisión de geometrías complejas y es esencial en la fabricación moderna.

La técnica se basa en la deformación plástica, donde el material experimenta un cambio de forma permanente sin agrietarse. A medida que la lámina pasa por los rodillos, las fuerzas de compresión hacen que el metal ceda y se doble. La curvatura resultante depende de varios factores: el diámetro del rodillo, el espesor y la composición del material, la presión aplicada y la velocidad de laminación. Gracias a los avances tecnológicos, el proceso de laminación de placas se ha vuelto más eficiente, preciso y fácil de automatizar.

1.4Aplicaciones industriales del laminado de placas

El laminado de placas desempeña un papel fundamental en diversas industrias gracias a su versatilidad y fiabilidad. A continuación, se presentan los sectores clave y sus aplicaciones representativas:

| Industria | Aplicaciones típicas |

| Construcción | Estructuras de acero, fachadas arquitectónicas, componentes de puentes. |

| Infraestructura civil | Tuberías, tanques, recipientes de almacenamiento, estructuras enmarcadas |

| Defensa | Placas de blindaje, componentes navales, material militar |

| Energía | Tanques de almacenamiento, recipientes a presión, secciones de torres eólicas, equipos nucleares |

| Equipos industriales | Sistemas de tuberías, intercambiadores de calor, piezas de maquinaria. |

| Fabricación | Cerramientos, carcasas de máquinas, carcasas de compresores, carcasas de turbinas |

| Marina | Plataformas marinas, tuberías submarinas, estructuras de casco |

2.0Tipos de máquinas laminadoras de placas

Comprensión de la clasificación de los rodillos de placa por número de rodillos, sistema de accionamiento, método de control y aplicación

2.1Por número de rodillos

- Máquinas laminadoras de placas de dos rodillos

Diseñadas para tareas ligeras, las máquinas de dos rodillos se utilizan generalmente para láminas delgadas en operaciones a pequeña escala. Con una estructura sencilla y un tamaño compacto, son ideales para laboratorios y tareas básicas de laminación.

- Máquinas laminadoras de placas de tres rodillos

La configuración más común, con tres rodillos, es adecuada para laminar placas de espesor delgado a medio y cilindros de gran diámetro. Conocidos por su excelente relación calidad-precio y versatilidad, se utilizan ampliamente en la fabricación de metales en general.

- Máquinas laminadoras de placas de cuatro rodillos

Equipadas con cuatro rodillos, estas máquinas ofrecen mayor precisión y control de laminado, lo que las hace ideales para placas más gruesas y geometrías más complejas. Se utilizan a menudo en entornos industriales de alta precisión donde se requiere una precisión constante.

- Rollos de placa de doble pinza(También se considera un tipo de configuración de dos rodillos)

Estas máquinas son compactas y están diseñadas para operaciones básicas con chapa fina. Comunes en talleres pequeños, satisfacen necesidades mínimas de laminado con baja precisión y carga. - Máquina laminadora de placas cónicas

Diseñada específicamente para el laminado de piezas cónicas, esta máquina suele estar equipada con un accesorio de laminado cónico basado en una laminadora de placas de tres o cuatro rodillos. Es adecuada para la fabricación de componentes cónicos utilizados en industrias como aerogeneradores y tanques de almacenamiento.

2.2Por método de conducción

- Máquinas laminadoras de placas manuales

Operados mediante manivela o pedal, los rodillos manuales son ideales para prototipos, tareas de bricolaje y uso educativo. Ofrecen bajo costo y facilidad de uso, pero se limitan a aplicaciones ligeras con baja precisión. - Máquinas laminadoras de placas mecánicas

Impulsadas por motores o sistemas de engranajes, estas máquinas son aptas para cargas bajas y medias y para la producción de lotes pequeños. Ofrecen un funcionamiento sencillo y son ideales para laminar láminas delgadas en formas sencillas.

- Máquinas laminadoras de placas hidráulicas

Mediante sistemas hidráulicos para controlar los rodillos, estas máquinas manejan cargas más elevadas y ofrecen mayor fuerza de plegado y precisión. Los tipos hidráulicos más comunes incluyen:- Máquinas hidráulicas de 3 rodillos:El rodillo superior es accionado hidráulicamente, adecuado para placas de espesor medio a grueso que requieren alta precisión y fuerza de conformado.

- Máquinas hidráulicas de 4 rodillos:Los cuatro rodillos funcionan hidráulicamente, lo que ofrece mayor precisión y control para formas complejas y aplicaciones más pesadas.

- Máquinas hidráulicas simétricas:Opera con rodillos superiores e inferiores simétricos, ideal para placas pesadas y materiales de alta resistencia, asegurando la estabilidad del rodamiento.

- Rodadores de placas CNC hidráulicosCombinan tecnología hidráulica con control numérico computarizado (CNC) para automatizar el proceso de laminación. Están diseñados para la producción de alto volumen, reduciendo la intervención manual y mejorando la consistencia.

2.3Por sistema de control

- Máquinas laminadoras de placas CNC

Equipados con sistemas de control computarizado, los rodillos CNC están diseñados para tareas de alta eficiencia y precisión que involucran geometrías complejas. Permiten operaciones repetibles y se utilizan comúnmente en entornos de producción en masa. - Máquinas laminadoras de placas CNC hidráulicas

Estas máquinas integran potencia hidráulica con programación CNC para ofrecer alta flexibilidad y precisión en el conformado. Son ideales para operaciones a gran escala que requieren automatización y la capacidad de manipular diversos materiales y formas.

2.4Por escenario de aplicación

- Rodillos de placa manuales pequeños

Ideales para tareas de baja carga y baja precisión en laboratorios, talleres pequeños y desarrollo de prototipos. Estas máquinas son asequibles y fáciles de operar. - Rodillos de placa hidráulicos de servicio pesado

Diseñadas para producción a gran escala y chapas metálicas gruesas, estas máquinas ofrecen una estabilidad y capacidad de carga excepcionales. Se utilizan comúnmente en industrias pesadas como la fabricación de recipientes a presión, la producción de tuberías de gran tamaño y la fabricación de tanques de almacenamiento. - Rodillos de placa mecánicos de servicio ligero

Ideal para láminas metálicas delgadas y aplicaciones con requisitos de precisión más bajos. Se encuentran a menudo en la fabricación a pequeña escala, donde el presupuesto, el espacio y la simplicidad son prioritarios.

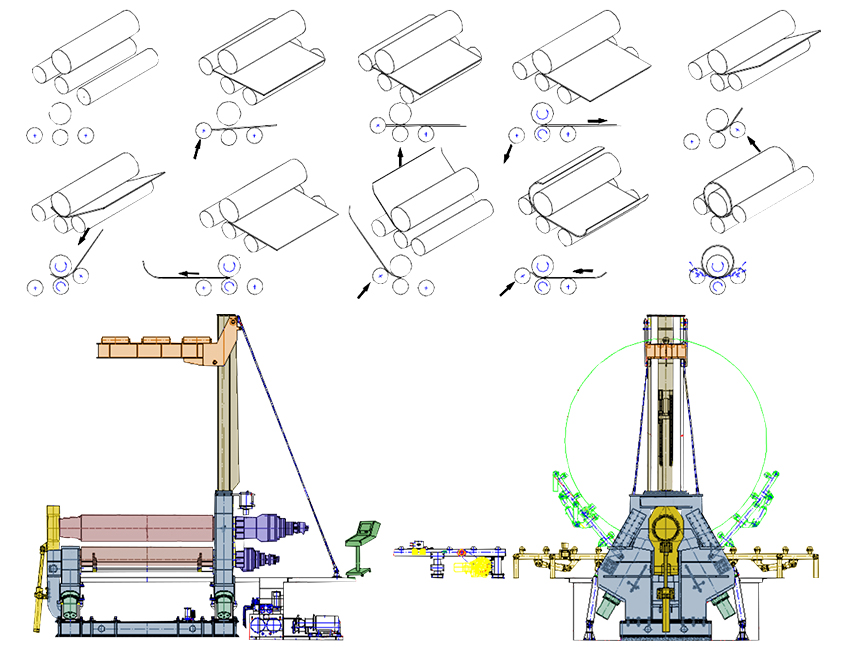

3.0¿Cómo funciona una máquina laminadora de placas?

Principio y funcionamiento de las máquinas laminadoras de placas

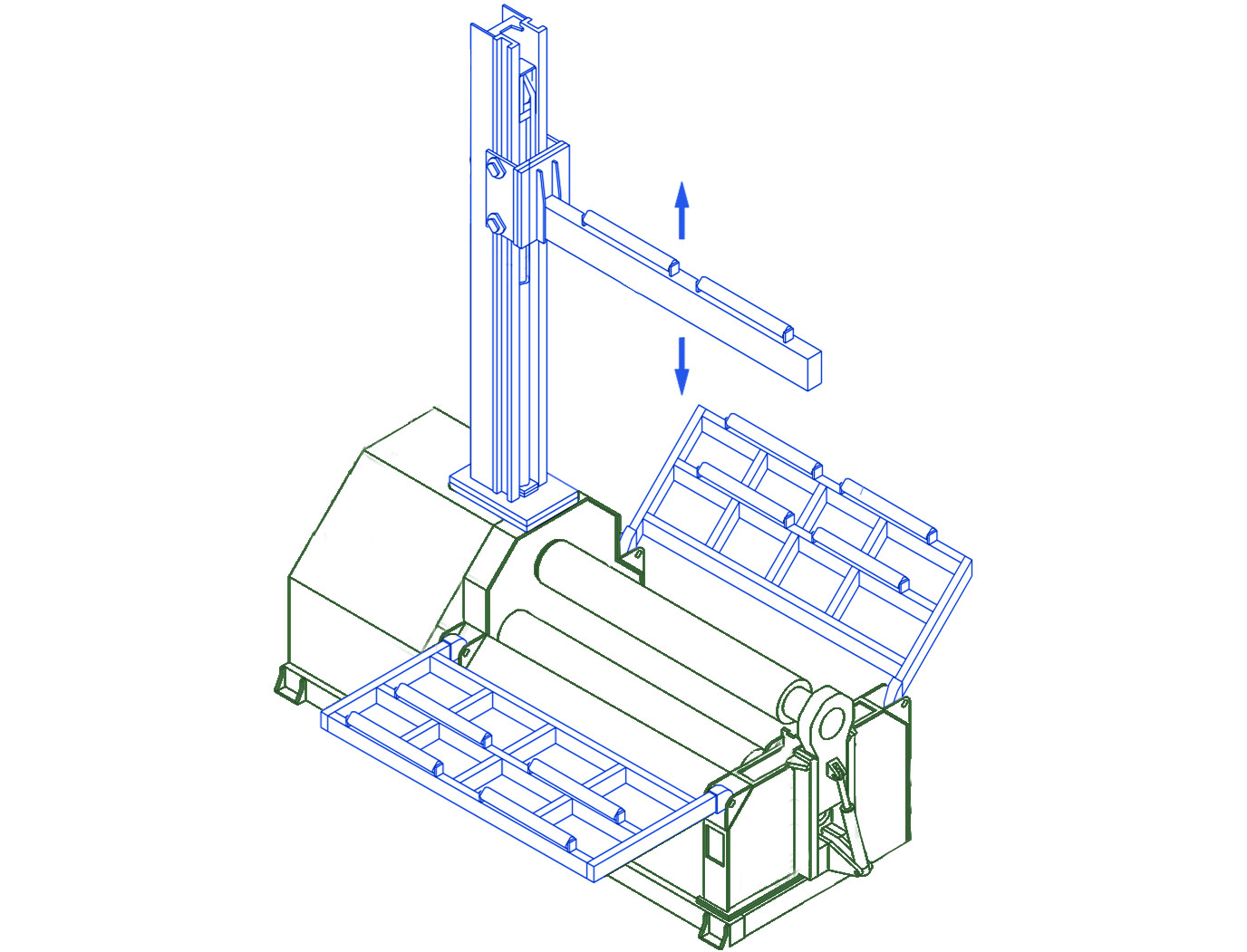

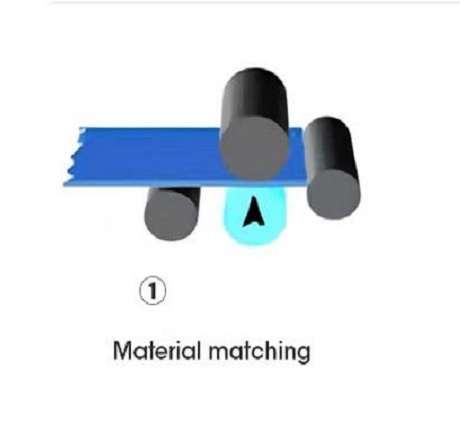

3.1Proceso de funcionamiento de una máquina laminadora de placas

- Levante el rodillo inferior y coloque la placa de metal

Primero, eleve el rodillo inferior al nivel de la placa de perforación, de modo que quede por encima de los otros dos rodillos. Deslice la placa metálica entre los rodillos, asegurándose de que quede perpendicular al rodillo de prensado elevado. - Asegure la placa y ajuste los rollos

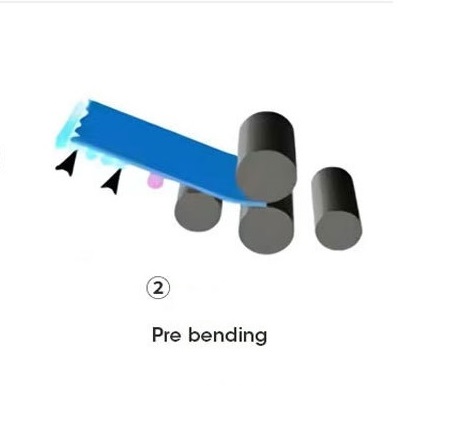

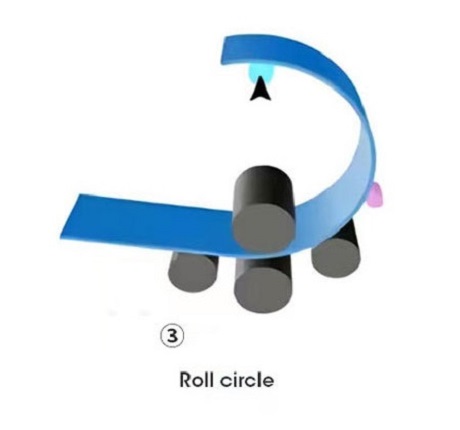

Una vez fijada la placa metálica, baje el primer rodillo (superior) y ajuste el tercer o cuarto rodillo a la posición adecuada para facilitar el paso. En este punto, la placa estará centrada sobre la placa de perforación. - Operación de precurvado

Levante el rodillo lateral que soporta la placa metálica para crear una precurvatura o curvatura inicial. Este paso ayuda a garantizar la precisión y redondez de la pieza laminada final. - Completar el proceso de laminación

Introduzca la placa metálica por la máquina hasta que sobrepase el rodillo superior. A continuación, baje el rodillo de precurvado y eleve el rodillo de curvado opuesto a la posición de laminado. La máquina continúa introduciendo la placa por los rodillos, sujetándola y doblándola hasta obtener la forma arqueada o cilíndrica deseada. - Soldadura y Acabado

Finalmente, los dos bordes de la placa metálica se sueldan entre sí para formar un cilindro completo o la forma deseada.

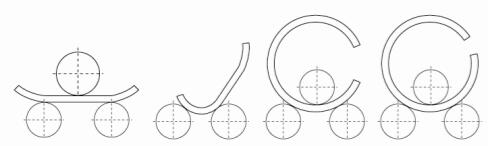

3.2Principio de funcionamiento de una máquina laminadora de placas

Aunque las máquinas laminadoras de placas son de diversos tipos y producen cilindros de diferentes formas o tamaños, generalmente siguen una secuencia de operación similar. La principal diferencia radica en las dimensiones del producto final, pero todas buscan crear una forma redonda o cilíndrica uniforme.

Las máquinas laminadoras de placas generalmente funcionan con sistemas hidráulicos o mecánicos y están equipadas con tres o cuatro rodillos de metal endurecido. Máquinas laminadoras de placas de cuatro rodillos Son los más comunes, ya que pueden procesar eficientemente una amplia gama de formas cilíndricas.

- Cuatro rollos:Dos rodillos laterales ajustables controlan la forma y el tamaño de la curva final.

- Configuración del rollo:Tres rodillos inferiores y un rodillo superior más grande trabajan juntos para garantizar un doblado preciso de la placa de metal.

Si bien los diseños específicos pueden variar según las necesidades de la aplicación, máquina dobladora estándar de cuatro rodillos sigue siendo la configuración más utilizada debido a su precisión y versatilidad.

3.3Pasos de funcionamiento de una máquina dobladora de placas de cuatro rodillos

- Levante el rodillo inferior para alinearlo con la placa de perforación.

- Coloque la placa de metal en ángulo recto con respecto al rollo inferior.

- Baje el rodillo superior y tire de la placa de metal hacia adentro hasta que quede centrada sobre la placa de perforación.

- Levante el primer rodillo (previo al doblado) para iniciar la curvatura y comience a alimentar la placa a través de él.

- Bajar el rodillo de precurvado y levantar el rodillo opuesto para formar el arco.

- Continúe alimentando la placa hasta formar un cilindro completo.

- Suelde los dos bordes de la placa juntos para completar el cilindro.

4.0Ajuste de la fuerza de flexión para máquinas dobladoras/laminadoras de placas

4.1Evaluar la carga de trabajo

El primer paso en el doblado de placas metálicas es evaluar la carga de trabajo requerida por la máquina laminadora. Esto garantiza que la máquina aplique la presión correcta para lograr el radio de doblado interior o exterior deseado. Durante este paso, los operarios consideran variables como el espesor de la placa y el tipo de material para garantizar la precisión del conformado. Una evaluación correcta de la carga sienta las bases para un doblado preciso y consistente.

4.2Asegure la placa de metal

Una vez ajustada la fuerza de doblado, la placa metálica debe estar firmemente colocada sobre la mesa de trabajo de la dobladora. Esto es fundamental para evitar movimientos indeseados durante el doblado. Una alineación precisa garantiza una deformación uniforme y reduce el riesgo de irregularidades o deformaciones. Una correcta fijación también mejora la seguridad operativa y minimiza la probabilidad de accidentes.

4.3Pre-sujeción / Pre-curvado

Antes de comenzar el doblado, los operarios suelen utilizar una técnica de presujeción o predoblado para doblar ligeramente los bordes de la placa hacia adentro. Este paso facilita un doblado más suave y evita arrugas o defectos en los bordes, garantizando una transición natural entre superficies planas y curvas. Además, minimiza la tensión en la placa, lo que reduce el riesgo de deformación y mejora la precisión general del doblado.

4.4Proceso de doblado

Una vez ajustada la fuerza, asegurada la placa y completado el predoblado, puede comenzar la operación de doblado. El operador activa la laminadora y aplica presión uniformemente a medida que la placa pasa por los rodillos, moldeándola gradualmente hasta alcanzar la forma deseada. Durante este proceso, se pueden realizar ajustes para cumplir con las especificaciones dimensionales. Con cada pasada, la placa experimenta una deformación controlada, lo que resulta en una curvatura suave y uniforme. Debido a la complejidad de este proceso, se recomienda contar con operadores experimentados para garantizar la eficiencia y la precisión.

5.0Precurvado: Cuatro razones clave para elegir una máquina laminadora con esta característica

5.1Eliminar desperdicios

El predoblado garantiza una alineación precisa de ambos extremos del material, minimizando significativamente los desperdicios. Al crear una forma geométrica óptima para el laminado, se reduce la pérdida innecesaria de material. Los operarios cualificados desempeñan un papel fundamental en el predoblado para maximizar el aprovechamiento del material.

5.2No se requiere recorte adicional

En entornos de producción de alta eficiencia, cada recurso cuenta, especialmente los materiales utilizados para el recorte. El predoblado de ambos extremos del material garantiza una alineación correcta, eliminando la necesidad de recortes posteriores al laminado. Esto ahorra tiempo y material.

5.3Ahorro de tiempo

En la fabricación a gran escala, el tiempo es oro. Cada minuto de retraso incrementa los costos de producción. El predoblado ayuda a los operarios a obtener la forma deseada con mayor rapidez, reduciendo el tiempo de operación por lámina. Esto se traduce en la producción de más piezas en el mismo plazo, lo que aumenta la eficiencia general.

5.4Curvas suaves con radio y grosor consistentes

El predoblado es esencial para lograr resultados de laminado de alta calidad. Garantiza que la superficie se mantenga lisa, manteniendo la curvatura y el espesor del material uniformes. Un predoblado adecuado mejora la precisión del conformado y minimiza los problemas posteriores al procesamiento, garantizando así que el producto final cumpla con los más estrictos estándares de calidad.

6.0¿Qué máquina laminadora de placas es adecuada para su proyecto?

La elección de la máquina laminadora de placas adecuada depende de sus necesidades de producción, el espesor del material, la curvatura deseada y su presupuesto. A continuación, se detallan los tipos comunes de máquinas laminadoras de placas y sus características:

6.1Máquina laminadora de placas de presión inicial de 3 rodillos

Ideal para aplicaciones ligeras, disponible en versiones mecánicas o hidráulicas. La placa se sujeta entre dos rodillos verticales, mientras que un tercer rodillo desplazado se desplaza hacia arriba para doblarla al radio deseado. Se utiliza comúnmente para producciones a pequeña escala, pero requiere más mano de obra para volúmenes mayores.

6.2Máquina laminadora de placas de doble presión

Adecuada para una amplia gama de capacidades, desde trabajos ligeros hasta trabajos pesados. Disponible en configuraciones de 3 y 4 rodillos, generalmente con un rodillo superior fijo y dos rodillos laterales ajustables. Este diseño elimina la necesidad de retirar y reposicionar la placa, lo que mejora la eficiencia de producción, especialmente para materiales de espesor medio.

6.3Máquina laminadora de placas de 4 rodillos

Cuenta con un rodillo adicional debajo del rodillo superior para una sujeción continua. Esta máquina puede realizar precurvado, laminado y acabado en la misma dirección, lo que aumenta considerablemente la eficiencia. Es ideal para producciones de gran volumen, especialmente con placas de mayor espesor.

6.4Máquina laminadora de placas de 3 rodillos

Una opción versátil para aplicaciones generales. Normalmente requiere precurvar el borde delantero antes del laminado. Los rodillos cambian de dirección durante el proceso. Aunque es ligeramente más lenta que las máquinas de 4 rodillos, presenta un diseño mecánico más sencillo.

6.5Máquina laminadora de placas de 2 rodillos

Diseñadas para láminas delgadas, estas máquinas utilizan rodillos de gran diámetro recubiertos de poliuretano para formar rápidamente placas en cilindros de diámetro pequeño. Son ideales para producción especializada de alta velocidad con capacidades de conformado limitadas.

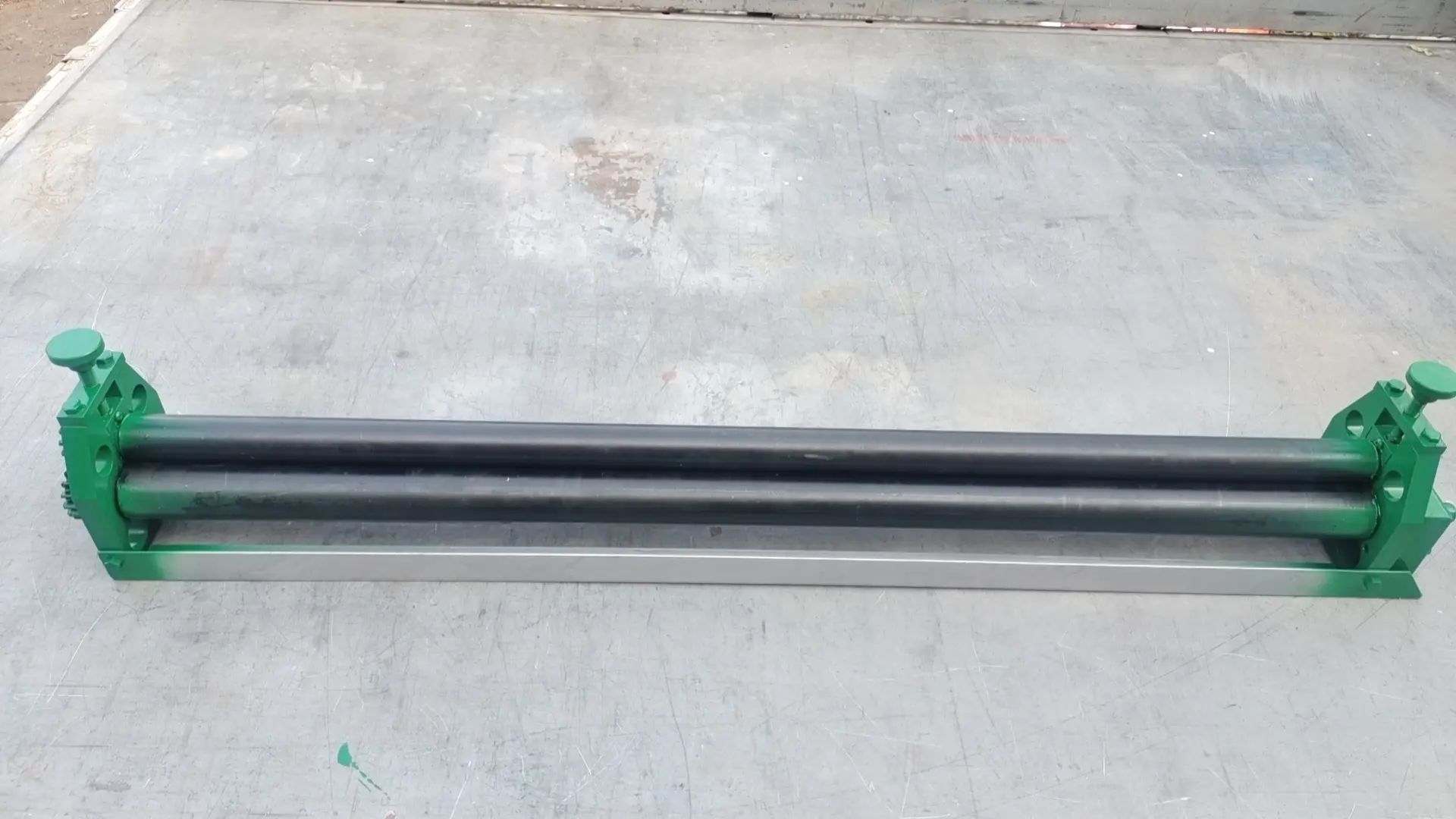

6.6Máquina laminadora de placas manual

Se utiliza para operaciones a pequeña escala y materiales ligeros. Ofrece un bajo costo y una operación sencilla, ideal para tareas básicas de laminación y producción a nivel aficionado.

6.7Máquina laminadora de placas hidráulica

Impulsado por un sistema hidráulico, este tipo es capaz de manipular cargas pesadas y lograr alta precisión. Se utiliza ampliamente en la fabricación a gran escala y para el laminado de materiales de mayor espesor.

📩 ¿Desea saber más sobre la selección y configuración de máquinas laminadoras de placas metálicas? ¡Contacte con ALEKVS para obtener asesoramiento experto!

7.0Aplicaciones de las máquinas laminadoras de placas

Las máquinas laminadoras de placas se utilizan ampliamente en diversas industrias. A continuación, se presentan algunas aplicaciones comunes:

- Industria automotriz: Se utiliza para producir componentes de carrocería como puertas, capós y tapas de maletero, así como elementos estructurales como marcos y vigas.

- Industria aeroespacial: Se aplica en la fabricación de componentes de aeronaves, como revestimientos de alas, paneles de fuselaje y carcasas de motores.

- Industria de electrodomésticos: Esencial para formar piezas utilizadas en refrigeradores, hornos y lavadoras, como puertas, carcasas y paneles estructurales.

- Industria de la construcción: Desempeña un papel clave en la producción de techos de metal, revestimientos de paredes y componentes estructurales de construcción.

- Industria electrónica: Se utiliza para fabricar componentes para dispositivos electrónicos, incluidas placas de circuitos, conectores y carcasas metálicas de precisión.

8.0¿Cómo construir un rodillo de placa manual usando chatarra?