- 1.0¿Qué es un desenrollador?

- 2.0Cómo funciona un desenrollador

- 3.0Componentes principales de un desenrollador

- 4.0Comparación de los tipos de desbobinadores con las especificaciones de la bobina

- 5.0Aplicaciones industriales típicas

- 6.0Parámetros clave para seleccionar un desenrollador

- 7.0Pautas de mantenimiento y seguridad

- 8.0Desenrollador vs. Desenrollador vs. Enderezador: ¿Cuál es la diferencia?

- 9.0Conclusión

- 10.0Preguntas frecuentes (FAQ) sobre desenrolladores

En la fabricación automatizada moderna, la desenrollador Desempeña un papel vital como equipo de primera etapa en el procesamiento de bobinas. Se utiliza ampliamente en industrias como la fabricación de metales, la estampación, el perfilado, el corte por láser, el recubrimiento y la electrónica. Un desbobinador no solo afecta la estabilidad general de una línea de producción, sino que también influye directamente en la eficiencia de la producción, el aprovechamiento del material y la calidad del producto final.

1.0¿Qué es un desenrollador?

A desenrollador Es una máquina especializada diseñada para desenrollar materiales laminados (como bobinas de acero, acero inoxidable, aluminio, película plástica o papel) y alimentarlos continuamente a equipos de procesamiento posteriores, como enderezadoras, alimentadores, cizallas o prensas. Generalmente ubicada al inicio de una línea de producción automatizada, la desenrolladora proporciona una entrada de material constante y controlable.

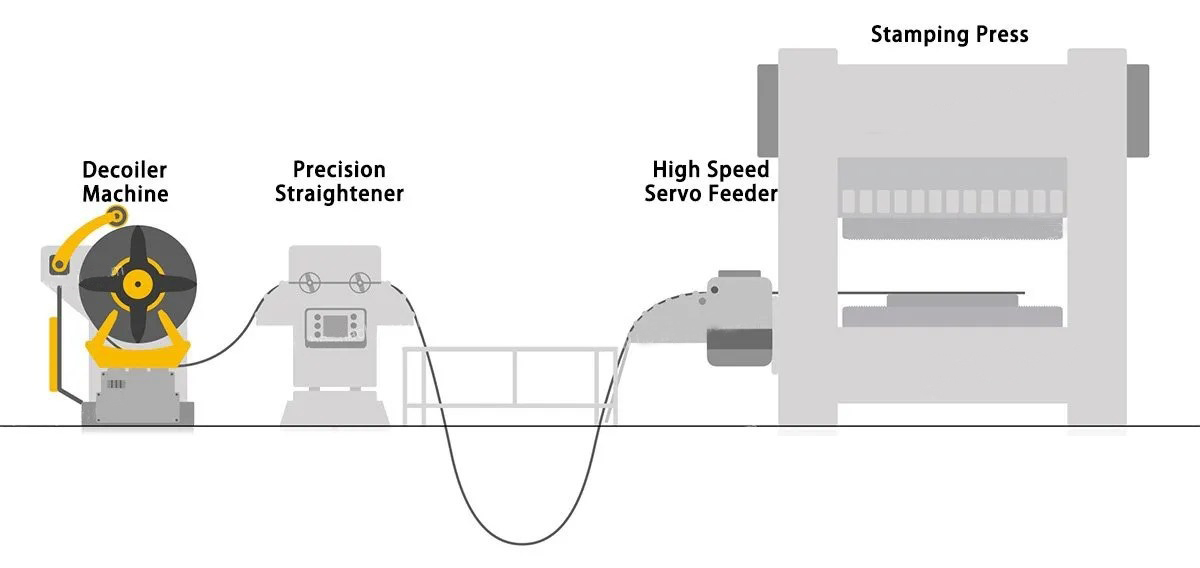

En entornos de producción de alta eficiencia, los desbobinadores se utilizan comúnmente junto con planchas para el pelo y comederos para formar un “desbobinado, nivelación y alimentación”, que es esencial en industrias como la fabricación de automóviles, el estampado de electrodomésticos, los materiales de construcción, la producción de conductos HVAC y la fabricación de chapa metálica de precisión.

2.0Cómo funciona un desenrollador

El desenrollador Funciona sujetando la bobina con su mandril y liberando lentamente el material mediante un motor o un accionamiento hidráulico. Para evitar rebotes, aflojamiento o arrugas del material, el sistema incluye mecanismos de control de tensión que garantizan una producción estable y continua.

Pasos básicos de trabajo:

- Carga de bobina:La bobina se carga en el mandril mediante una grúa o un carro de carga de bobinas asistido.

- Expansión y centrado:El mandril se expande mecánica o hidráulicamente para sujetar el núcleo de la bobina de forma segura.

- Empezar a desenrollar:El motor impulsa la rotación de la bobina, liberando material a un ritmo controlado.

- Control de tensión:La tensión se regula automáticamente mediante brazos de presión, sensores de control de bucle o sistemas de inducción.

- Alimentación de material:El material desenrollado se alimenta suavemente a la enderezadora, alimentador, o presione para continuar el procesamiento.

Algunos modelos avanzados cuentan con funciones de arranque y parada automáticosCuando los sensores detectan el final de la bobina o una longitud de material preestablecida, el sistema detiene o reanuda automáticamente la alimentación, mejorando la automatización y la seguridad operativa.

3.0Componentes principales de un desenrollador

Aunque tiene una apariencia compacta, un desbobinador está compuesto de piezas bien integradas que garantizan un funcionamiento eficiente y confiable.

| Componente | Descripción |

| Mandril (Eje principal) | Sostiene y sujeta la bobina; la expande mecánicamente o hidráulicamente. |

| Sistema de accionamiento | Generalmente consta de un motor y una caja de cambios; puede utilizar variadores de frecuencia o servoaccionamientos. |

| Unidad de control de tensión | Incluye brazos de presión, brazos de bucle o sensores para mantener una tensión óptima. |

| Dispositivos de detección | Incluye sensores fotoeléctricos o finales de carrera para gestionar la lógica de arranque/parada y la tensión. |

| Sistema de control | Sistema manual o basado en PLC para ajustar la velocidad, la secuencia y la lógica de enclavamiento. |

| Sistema de seguridad | Incluye botones de parada de emergencia, cubiertas protectoras y funciones anti-pellizco. |

Tipos comunes de desbobinadores y sus aplicaciones

Según el diseño estructural, el mecanismo de accionamiento y las especificaciones de la bobina, los desbobinadores se pueden clasificar en varios tipos:

3.1Desenrollador de un solo mandril

- Compacto y fácil de usar.

- Ideal para bobinas livianas o medianas en operaciones de pequeña escala como el estampado de electrodomésticos.

3.2Desenrollador de doble mandril (doble estación)

- Equipado con dos mandriles para carga alterna de bobinas.

- Adecuado para líneas de producción continuas, reduciendo el tiempo de cambio de bobina.

3.3Desenrollador motorizado

- Accionado por un motor eléctrico

- Ofrece velocidad ajustable y se utiliza comúnmente con sistemas de nivelación y alimentación.

3.4Desbobinador hidráulico

- Diseñado para bobinas de alta resistencia, gruesas o de alta resistencia.

- Cuenta con brazos de presión y expansión hidráulica para un mejor agarre y control de la tensión.

3.5Desenrollador motorizado (activo)

- Sistema de accionamiento incorporado para regulación automática de la velocidad.

- Ideal para escenarios de alimentación sensibles a la tensión o de velocidad variable.

3.6Desenrollador de tipo cono

- Diseñado para bobinas gruesas y pesadas.

- Proporciona una mejor estabilidad de centrado y liberación.

3.7Máquina combinada desbobinadora-enderezadora-alimentadora

- Integra desbobinado, nivelación y alimentación en una unidad compacta.

- Ahorra espacio en el suelo y es adecuado para líneas automatizadas de pequeña escala o entornos de herramientas de cambio rápido.

4.0Comparación de los tipos de desbobinadores con las especificaciones de la bobina

| Tipo | Características principales | Grosor de bobina recomendado | Ancho máximo de bobina | Peso máximo de la bobina | Aplicaciones ideales |

| Desenrollador de un solo mandril | Compacto y fácil de operar. | 0,2–2,0 mm | ≤ 600 mm | ≤ 2 toneladas | Aplicaciones de trabajo ligero, estampado de electrodomésticos y piezas pequeñas. |

| Desenrollador de doble mandril (Doble estación) |

Dos mandriles para un cambio rápido de bobina | 0,3–2,5 mm | ≤ 800 milímetros | ≤ 3 toneladas por mandril | Líneas de producción continuas que requieren un tiempo de inactividad mínimo |

| Desenrollador motorizado | Accionamiento por motor eléctrico, velocidad regulable | 0,3–3,0 mm | ≤ 1000 milímetros | ≤ 5 toneladas | Operaciones de mediana escala, combinadas con sistemas de nivelación y alimentación |

| Desbobinador hidráulico | Expansión hidráulica y brazos, alta fuerza de agarre. | 1,5–6,0 mm | ≤ 1600 milímetros | ≤ 15 toneladas | Bobinas de alta resistencia o servicio pesado, acero de construcción y estructural |

| Desenrollador motorizado (activo) | Unidad incorporada con regulación automática de velocidad | 0,3–4,0 mm | ≤ 1300 milímetros | ≤ 10 toneladas | Procesos sensibles a la tensión, estampación automotriz, electrónica |

| Desenrollador de tipo cono | Centrado mejorado para bobinas grandes y pesadas | 2,0–10 mm | ≤ 1800 milímetros | ≤ 20 toneladas | Acero para construcción naval, desenrollado de bobinas industriales pesadas |

| Conjunto Desenrollador-Enderezador-Alimentador | Sistema todo en uno, ahorro de espacio | 0,2–3,5 mm | ≤ 800 milímetros | ≤ 3 toneladas | Líneas automotrices compactas, cambios rápidos, piezas eléctricas o de electrodomésticos |

Pautas de selección:

- Bobinas delgadas/ligeras (<2 mm): Se maneja mejor con máquinas de un solo mandril, motorizadas o integradas compactas.

- Espesor medio (2–4 mm): Utilice desenrolladores eléctricos o hidráulicos, a menudo con un enderezador separado.

- Acero de alta resistencia o de alta resistencia (>4 mm): Requiere desenrolladores hidráulicos o de tipo cono para seguridad y estabilidad.

- Cambios de bobina de alta frecuencia: Los desbobinadores de doble mandril reducen significativamente el tiempo de inactividad.

- Espacio limitado o producción en lotes pequeños: Elija el combo desenrollador-enderezador-alimentador integrado.

- Líneas de alta velocidad o precisión: El control de tensión y los sistemas servoaccionados son cruciales.

5.0Aplicaciones industriales típicas

Las desbobinadoras se utilizan en diversas aplicaciones de procesamiento continuo de bobinas. A continuación, se presentan industrias clave y ejemplos de aplicación:

| Industria | Ejemplos de aplicación |

| Fabricación de automóviles | Paneles de carrocería, componentes de chasis, parachoques, refuerzos |

| Construcción | Chapas para cubiertas, vigas estructurales, placas de revestimiento, perfiles prefabricados |

| Electrodomésticos | Estampado de carcasas de lavadoras, frigoríficos y aires acondicionados |

| Líneas de perfilado | Correas C/ZMarcos de puertas, perfiles de riel |

| Sistemas de conductos HVAC | Conductos circulares, conductos espirales, sistemas de conductos TDF |

| Electrónica | Corte de precisión de chapa, soportes metálicos |

| Producción rollo a rollo | Recubrimiento, laminado, corte e impresión para manipulación de materiales a alta velocidad. |

6.0Parámetros clave para seleccionar un desenrollador

Al elegir un desbobinador adecuado, tenga en cuenta las propiedades del material, los requisitos de producción, la disponibilidad de espacio y el nivel de automatización.

- Rango de ancho de bobina:p. ej., 300 mm – 2000 mm

- Rango de espesor de bobina: p. ej., 0,3 mm – 12 mm

- Peso máximo de la bobina:p.ej., 1 – 25 toneladas

- Diámetro interior/exterior: por ejemplo, Ø450 mm–610 mm / máx. Ø1600 mm

- Velocidad de desenrollado: p. ej., 10–40 m/min, con variador de frecuencia

- Funciones integradas¿Es necesario nivelar, alimentar o cortar?

- Método de control:Manual, PLC o automatización completa con regulación de tensión

- Restricciones de espacio:Decidir entre un sistema independiente o integrado según el diseño de la fábrica

7.0Pautas de mantenimiento y seguridad

Mantenimiento rutinario:

- Revise periódicamente las piezas móviles, como el mandril, los brazos de presión y los soportes de apoyo.

- Lubrique periódicamente la caja de cambios, el motor y los cojinetes.

- Mantenga la máquina limpia y evite que entre polvo en la unidad de control.

- Calibre los sensores de control de tensión y los interruptores de límite según sea necesario

- Inspeccione todo el cableado y las conexiones para evitar cortocircuitos o fallas de energía.

Consejos de seguridad:

- Equipe el desenrollador con botones de parada de emergencia, protectores y etiquetas de advertencia.

- Asegúrese de que los operadores estén capacitados profesionalmente y nunca toquen bobinas móviles con las manos.

- Siga los procedimientos adecuados de carga y cambio de bobinas

- Realizar controles de seguridad programados y evaluaciones de peligros

8.0Desenrollador vs. Desenrollador vs. Enderezador: ¿Cuál es la diferencia?

Comprender la diferencia entre los equipos comunes de manipulación de bobinas ayuda a evitar confusiones en el diseño o la adquisición de sistemas. A continuación, un breve resumen:

| Término | Función | Caso de uso típico |

| Desenrollador | Desenrolla el material de la bobina de manera controlada | Inicio de líneas automatizadas de estampación o conformado |

| Desenrollador | Término más laxo; puede referirse a desbobinadores manuales o simples. | Procesamiento de bobinas a pequeña escala o manual |

| Plancha de pelo | Aplana el material de la bobina para eliminar curvas o memoria. | Asegura la planitud de la hoja antes de perforarla/cortarla. |

Diferencias clave:

- Desenrollador se centra en control rotacional y gestión de la tensión, a menudo motorizados.

- Desenrollador pueden carecer de sistemas de accionamiento y depender de la tensión de tracción de los equipos posteriores.

- Plancha de pelo No desenrolla las bobinas, solo se aplana El material después de desenrollarlo.

En la mayoría de las configuraciones de producción, los tres se utilizan juntos como un sistema de manipulación de bobinas:

Desenrollador ➝ Enderezador ➝ Alimentador ➝ Prensa/Cizalla

9.0Conclusión

Como punto de partida de cualquier línea de producción de bobinas, la desbobinadora es un equipo crucial que garantiza el ritmo de producción, la eficiencia del material y un flujo de proceso fluido. Con una amplia variedad de tipos disponibles, las desbobinadoras se adaptan a aplicaciones de bobinas de trabajo ligero, medio o pesado, desde la manipulación manual hasta la automatización inteligente.

Al seleccionar el desbobinador adecuado y garantizar un mantenimiento apropiado y un funcionamiento seguro, los fabricantes pueden lograr una mayor productividad, una mejor consistencia del producto y ahorros de costos a largo plazo.

10.0Preguntas frecuentes (FAQ) sobre desenrolladores

¿Cuál es la diferencia entre un desenrollador y un desenrollador?

Técnicamente, ambos términos se refieren al mismo tipo de máquina diseñada para desenrollar materiales en bobinas. El término "desenrollador" se usa más comúnmente en aplicaciones automatizadas y orientadas a la precisión (por ejemplo, líneas de estampado de metal), mientras que "desenrollador" puede referirse a portabobinas más simples o de accionamiento manual. Sin embargo, en la práctica, a menudo se utilizan indistintamente.

Hacer I ¿Necesitas un desenrollador con enderezador y alimentador?

Sí, especialmente al trabajar con bobinas de metal. Un desenrollador solo libera el material. Para garantizar... planitud y posicionamiento preciso Para operaciones posteriores como punzonado o corte, una máquina niveladora (enderezadora) y un servoalimentador Normalmente se utilizan en tándem.

¿Puede un desbobinador manejar bobinas de diferentes anchos y pesos?

La mayoría de los desenrolladores son ajustables dentro de un rango específico (p. ej., ancho de 300 mm a 1600 mm). Para cambios frecuentes de material, considere... desenrollador de doble cabezal o una modelo hidráulico con capacidad de cambio rápido.

¿Cómo elijo entre un desenrollador motorizado y uno pasivo?

- Elige uno desenrollador motorizado cuando necesita una velocidad de alimentación controlada, especialmente para líneas automatizadas.

- Utilice un desbobinador pasivo (frenado) Para aplicaciones manuales o de baja velocidad donde el control preciso de la velocidad no es crítico.

Qué ¿Qué características de seguridad debo buscar en un desenrollador?

Las características de seguridad esenciales incluyen:

- Botones de parada de emergencia

- Cubiertas y protectores

- Brazos anti-latigazo o frenos de tensión

- Protocolos de capacitación de operadores y verificación de mantenimiento