- 1.0¿Qué son los elementos de corte en el corte de metales?

- 2.0Clasificación de superficies de piezas de trabajo en operaciones de corte

- 3.0¿Qué son la alimentación y la velocidad de alimentación?

- 4.0¿Qué es la profundidad de corte?

- 5.0Conclusión: Por qué es importante comprender la capa de corte

- 6.0Preguntas frecuentes sobre el corte de metales

Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as Máquinas de corte por láser de tubos, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

Para obtener una comprensión sólida del proceso de corte de metales, es fundamental analizarlo desde tres aspectos clave: Elementos de corte, parámetros de corte y geometría de la capa de corte.

1.0¿Qué son los elementos de corte en el corte de metales?

El corte de metal se refiere a un proceso de mecanizado en el que una herramienta de corte aplica un movimiento cortante a una pieza de trabajo en una máquina herramienta, lo que provoca la eliminación del exceso de material en forma de viruta. Las máquinas herramienta típicas incluyen tornos, fresadoras, taladros y mandrinadoras.

Los elementos básicos del corte de metales incluyen principalmente:

- Movimiento de corte: incluido el movimiento principal y el movimiento de avance (por ejemplo, la rotación de la pieza de trabajo es el movimiento principal en un torno, mientras que la rotación de la herramienta es el movimiento principal en una fresadora o taladradora)

- Parámetros de corte

- Capa de corte y sus parámetros geométricos

Estos elementos determinan colectivamente la eficiencia de corte, la precisión del mecanizado y la vida útil de la herramienta.

Resumen: Los elementos de corte forman la base teórica para analizar el proceso de corte, seleccionar parámetros de corte y optimizar las estrategias de mecanizado en diferentes tipos de máquinas herramienta.

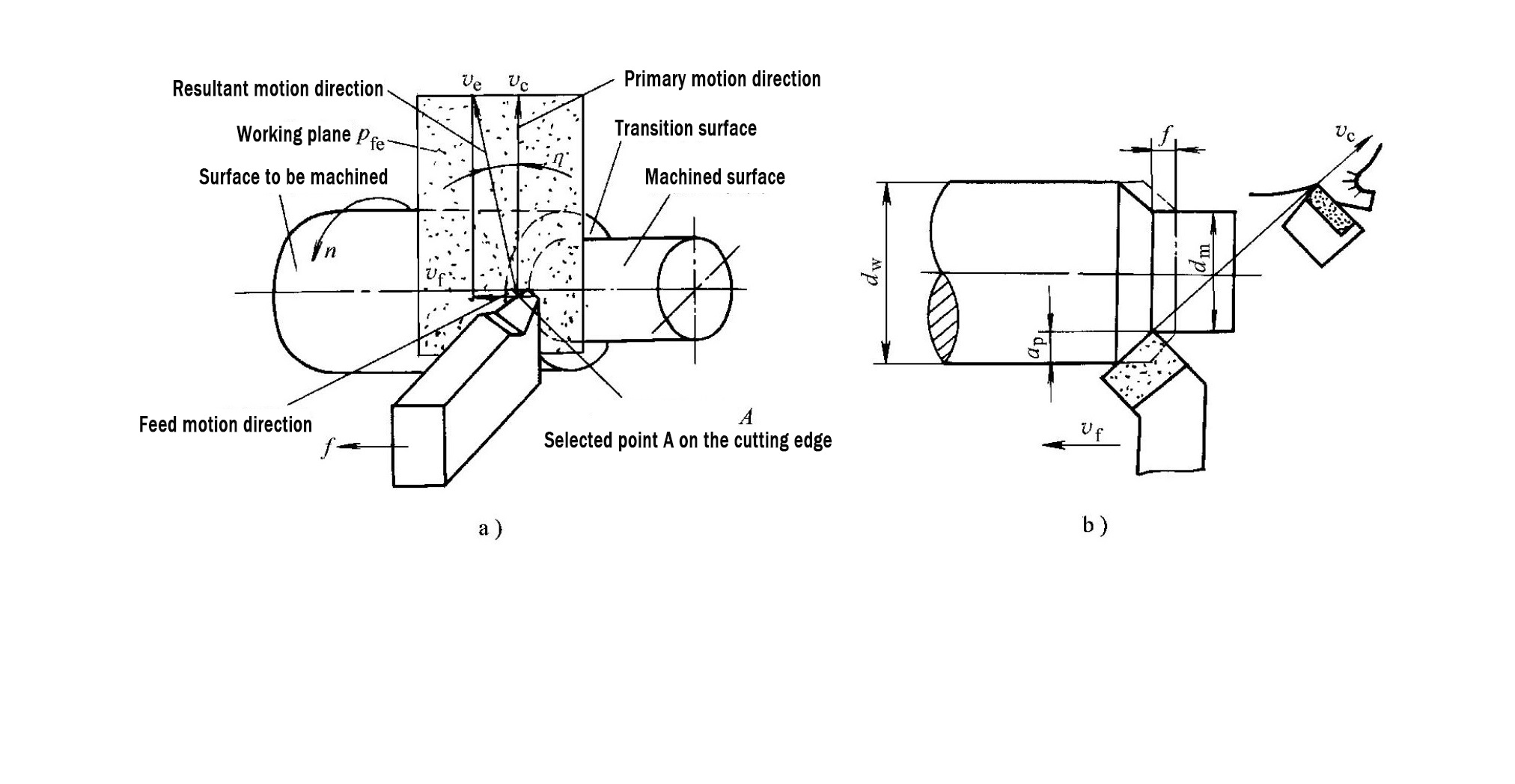

2.0Clasificación de superficies de piezas de trabajo en operaciones de corte

Durante el proceso de corte, la superficie de la pieza no es estática, sino que evoluciona continuamente a medida que se retira material. Este fenómeno es común a todas las operaciones de corte de metales, y las superficies se clasifican generalmente en tres categorías:

- Superficie mecanizada: la superficie que ya ha sido cortada por la herramienta, formando las dimensiones finales o intermedias de la pieza de trabajo

- Superficie a mecanizar: la superficie que aún no ha sido cortada y será eliminada por la siguiente capa de corte

- Superficie de transición: La superficie que actualmente se está formando con el filo, que se eliminará aún más en la siguiente pasada o revolución de corte.

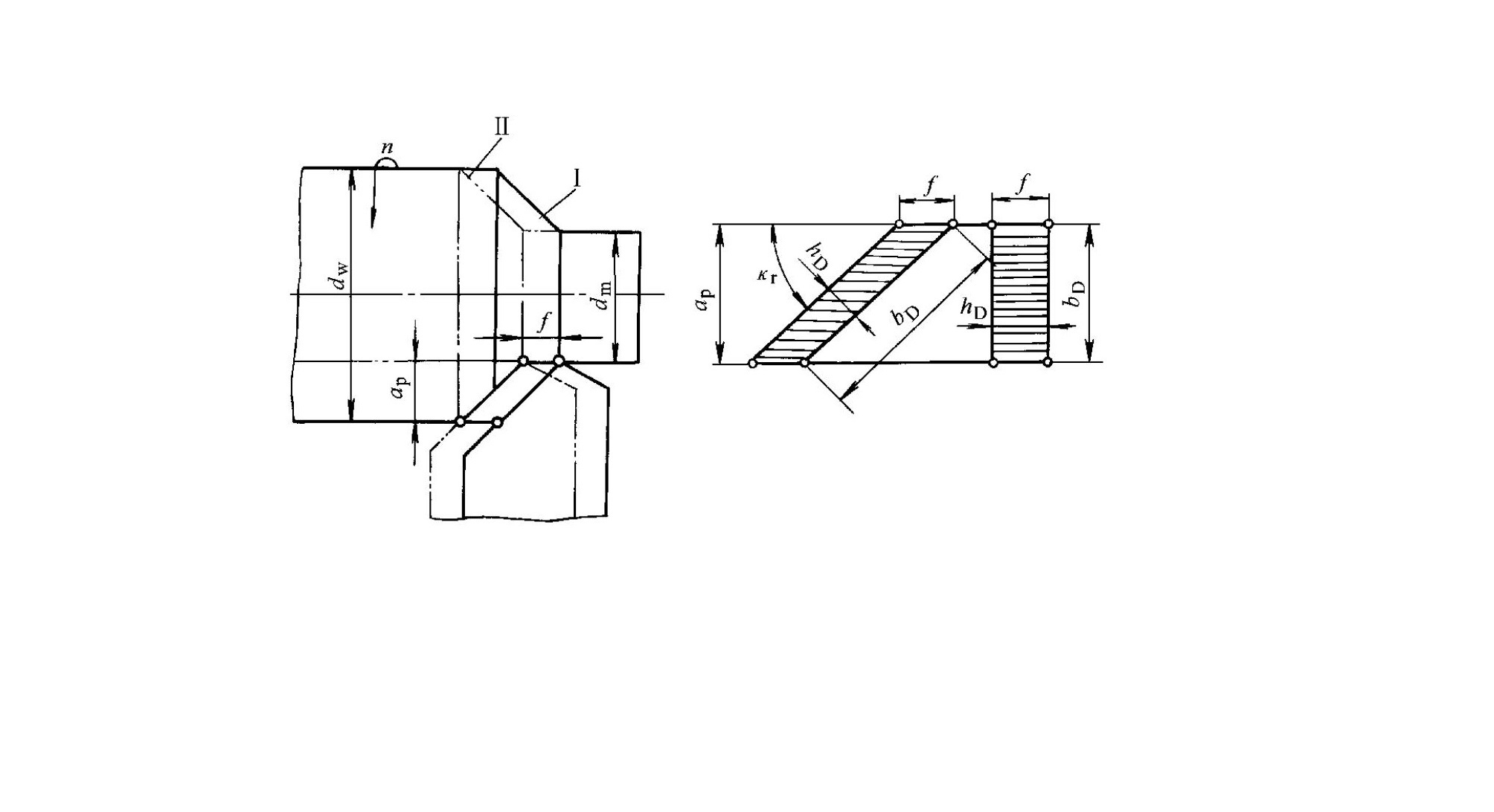

Resumen: La capa de corte existe entre la superficie a mecanizar y la superficie mecanizada, mientras que la superficie de transición actúa como una interfaz dinámica que conecta las dos.

3.0¿Qué son la alimentación y la velocidad de alimentación?

3.1Alimentar

El avance se refiere al desplazamiento de la herramienta con respecto a la pieza de trabajo en la dirección de avance y refleja la densidad de material removido durante el corte. Su definición varía ligeramente según el tipo de máquina:

- Avance por revolución:

$$

f \text{ (mm/r)}

$$

Se utiliza principalmente para tornos y mandrinadoras.

- Alimentación por diente:

$$

f_z \text{ (mm/diente)}

$$

Commonly used for multi-tooth tools on milling machines, máquinas perforadoras, and reamers.

Por ejemplo, en el torneado exterior en un torno, el avance

$$

F

$$

representa la distancia axial que avanza la herramienta durante una revolución completa de la pieza de trabajo.

3.2Velocidad de alimentación

La velocidad de avance es la velocidad instantánea del punto seleccionado en el filo de corte con respecto a la pieza de trabajo en la dirección de avance y se expresa en mm/min.

$$

v_f = f\cdot n = z\cdot n\cdot f_z

$$

Dónde:

– \(v_f\) es la velocidad de alimentación

– \(f\) es el avance por revolución

– \(f_z\) es el avance por diente

– \(n\) es la velocidad del husillo (r/min)

– \(z\) es el número de dientes cortantes

Interpretación de ingeniería: Cuando otras condiciones permanecen sin cambios, aumentar el avance aumenta el espesor de la capa de corte, lo que genera mayores fuerzas de corte y una mayor carga de la herramienta.

4.0¿Qué es la profundidad de corte?

La profundidad de corte se refiere a la profundidad de corte medida a través del punto seleccionado en el filo, perpendicular al plano de trabajo. La unidad es mm y su definición depende del método de mecanizado.

4.1Métodos de cálculo comunes

- Torneado exterior en torno:

$$

a_p = \frac{d_w – d_m}{2}

$$

- Operaciones de mandrilado:

Se aplica la misma fórmula, con (d_w) y (d_m) intercambiados. - Molienda:

La profundidad de corte se define normalmente como la profundidad de acoplamiento vertical de la herramienta con respecto a la pieza de trabajo. - Corte de chapa:

La profundidad de corte corresponde al espesor del material de la chapa cortado en una sola pasada.

Dónde:

– \(a_p\) es la profundidad de corte

– \(d_w\) es el diámetro de la superficie a mecanizar

– \(d_m\) es el diámetro de la superficie mecanizada

Interpretación de ingeniería: En el mecanizado en bruto, el aumento

$$

a_p

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0Conclusión: Por qué es importante comprender la capa de corte

Los parámetros de corte determinan la geometría de la capa de corte, y los parámetros de la capa de corte influyen directamente en el rendimiento de mecanizado general del equipo para trabajar metales.

Los efectos clave incluyen la magnitud de la fuerza de corte, la temperatura de corte, el desgaste y la vida útil de la herramienta y la calidad de la superficie mecanizada.

Una selección racional de los parámetros de corte debe basarse en una comprensión clara de las características fundamentales de la capa de corte.

6.0Preguntas frecuentes sobre el corte de metales

P1: ¿Qué parámetro de corte tiene el mayor impacto en la vida útil de la herramienta?

R: La velocidad de corte tiene la influencia más significativa en la vida útil de la herramienta porque afecta directamente la temperatura de corte y los mecanismos de desgaste.

$$

v_c = \frac{\pi dn}{1000}

$$

P2: ¿Aumentar el avance siempre puede mejorar la eficiencia del mecanizado?

R: No. Aunque un mayor avance aumenta la tasa de remoción de material, también aumenta la fuerza de corte y la carga de la herramienta, lo que puede reducir la vida útil de la herramienta o la calidad de la superficie.

P3: ¿Cómo afectan los parámetros de la capa de corte al acabado de la superficie?

A: Un mayor espesor de la capa de corte generalmente aumenta la fuerza de corte y la vibración, lo que puede degradar el acabado de la superficie. Optimización

$$

f \text{ y } a_p

$$

Ayuda a equilibrar la eficiencia y la calidad de la superficie.