- 1.0¿Qué es el laminado de placas?

- 2.0Descripción general de las técnicas de laminado de placas: métodos y aplicaciones

- 3.0Proceso de laminado de placas: una guía paso a paso para el doblado de metales

- 4.0Tres etapas clave del laminado de placas: precurvado, laminado y postcurvado

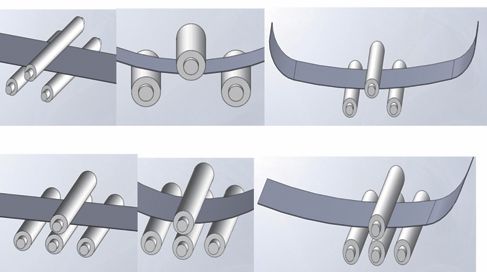

- 5.0Proceso de la máquina laminadora de placas de 3 rodillos: Operación de un solo pellizco

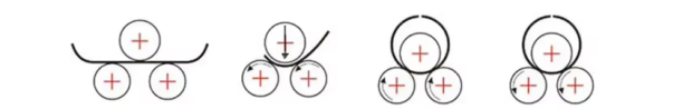

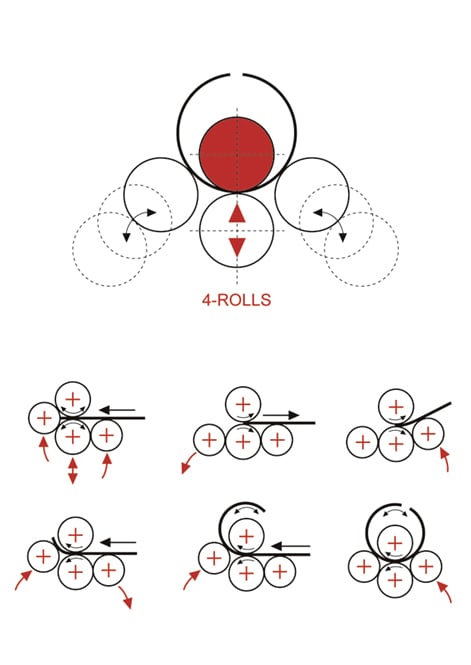

- 6.0Proceso de la máquina laminadora de placas de 4 rodillos

- 7.0Técnicas clave para el laminado de placas medianas y gruesas

1.0¿Qué es el laminado de placas?

El laminado de placas es un proceso de conformado de metales que moldea láminas metálicas planas en perfiles cilíndricos, cónicos, elípticos u otros perfiles curvos. Esto se logra pasando la placa por una serie de rodillos que aplican una presión continua y controlada, doblando gradualmente el material hasta obtener la geometría deseada.

Este proceso se utiliza ampliamente en la fabricación de recipientes a presión, oleoductos y gasoductos, cascos de buques, vigas y columnas estructurales, y carcasas de equipos industriales. Conocido por su eficiencia, consistencia y capacidad de conformado, el laminado de placas es un método preferido en numerosas aplicaciones de fabricación de alta resistencia.

1.1Tipos comunes de máquinas laminadoras de placas

| Tipo | Características y aplicaciones |

| Rollos de placa tipo pirámide | Diseño simple, adecuado para el laminado estándar de placas de espesor medio. |

| Simétrico de tres rodillos | Ampliamente utilizado para necesidades industriales generales; ofrece un equilibrio entre costo y rendimiento. |

| Rollos de placa de cuatro rodillos | Mayor precisión; permite el precurvado y el laminado automatizados en una sola pasada |

| Máquinas laminadoras de placas CNC | Ideal para trabajos repetibles de gran volumen; permite control programable |

Lectura recomendada:¿Qué es una laminadora de placas? Principio de funcionamiento y aplicaciones

1.2Ventajas del laminado de placas

- Producción eficiente

El laminado automatizado proporciona resultados más rápidos y consistentes que el conformado manual. - Ahorro de material

Reduce el desperdicio y preserva la integridad y continuidad del material. - Compatibilidad versátil de materiales

Funciona con acero, acero inoxidable, aluminio, cobre, titanio y una variedad de aleaciones. - Alta precisión y consistencia

Permite un control estricto sobre la curvatura y los perfiles complejos en toda la longitud de la hoja. - Integridad estructural mejorada

Minimiza la necesidad de soldaduras y uniones, aumentando la resistencia general y la resistencia a la presión. - Flexibilidad de forma

Capaz de formar no sólo cilindros simples, sino también conos, superficies de doble curva y otras geometrías avanzadas. - Capacidad de servicio pesado

Adecuado para laminar placas gruesas y componentes de gran diámetro utilizados en barcos, sistemas de energía y maquinaria industrial.

2.0Descripción general de las técnicas de laminado de placas: métodos y aplicaciones

Lectura recomendada:Guía completa para el laminado de metales: laminado en caliente, en frío, plano y con forma

2.1Rodamiento de pinza inicial (doblado de pinza inicial)

Ventajas:

- Adecuado para una amplia gama de materiales, incluidos acero al carbono, acero inoxidable, aluminio y titanio.

- Menor costo del equipo y operación sencilla

- Alta precisión y repetibilidad, ideal para producción en lotes.

Desventajas:

- No se pueden doblar previamente ambos extremos en una sola pasada

- No apto para platos extremadamente gruesos o anchos.

- Requiere voltear manualmente la placa, lo que aumenta los pasos de manipulación.

2.2Laminado de placas de cuatro rodillos

Más avanzadas que los sistemas de tres rodillos, las máquinas de cuatro rodillos cuentan con un rodillo principal superior e inferior, y dos rodillos laterales ajustables dispuestos en forma de diamante. Los rodillos centrales se encargan de la alimentación y la presión, mientras que los laterales ayudan a formar y predoblar ambos extremos de la placa.

Ventajas:

- Una sola configuración permite doblar previamente ambos extremos sin voltear la placa

- Capaz de manipular materiales más gruesos y anchos.

- Alta precisión de conformado, adecuada para formas complejas.

- Aumenta la eficiencia de la producción al minimizar la manipulación de materiales.

Desventajas:

- Mayor costo del equipo

- Estructura más compleja que requiere una operación experta

2.3 Rodamiento de geometría variable

Esta técnica utiliza una configuración piramidal de tres rodillos, cuya posición se puede ajustar para formar cilindros, elipses, conos y otras formas complejas. Ideal para materiales de gran espesor y alta resistencia, como acero inoxidable y aleaciones de titanio.

Ventajas:

- Admite una variedad de perfiles geométricos.

- Capaz de laminar placas de hasta 6 pulgadas de espesor (aprox. 150 mm)

- Alta precisión, ideal para fabricación personalizada y de alta gama.

Desventajas: - Equipo costoso

- Configuración compleja que requiere sistemas avanzados de mantenimiento y control

2.4 Laminado de dos rodillos (tipo simplificado)

Máquinas de dos rodillos Utilizan un rodillo superior e inferior para sujetar y doblar láminas metálicas delgadas mediante presión. Se suelen utilizar para el conformado de lotes pequeños de materiales ligeros.

Ventajas:

- Estructura sencilla y bajo coste.

- Adecuado para el conformado preliminar de piezas de tamaño pequeño a mediano.

Desventajas:

- Precisión limitada

- Inadecuado para placas gruesas o estructuras complejas

3.0Proceso de laminado de placas: una guía paso a paso para el doblado de metales

El laminado de placas es un proceso crucial para transformar láminas metálicas planas en componentes curvos o cilíndricos. A continuación, se presenta una guía concisa y estructurada para lograr resultados de plegado precisos y de alta calidad:

Paso 1: Preparación del material

Seleccione chapa metálica que cumpla con los requisitos de diseño en cuanto a curvatura, espesor y resistencia. Limpie la superficie para eliminar óxido, aceite y contaminantes y garantizar una calidad óptima de laminado.

Paso 2: Configuración de la máquina

Ajuste la separación y la posición de los rodillos según el espesor de la placa y el radio de curvatura deseado. Asegure la configuración de la máquina para garantizar un proceso de laminado estable y seguro.

Paso 3: Inserción de la placa

Coloque la lámina metálica entre los rodillos superior e inferior. Alinéela con precisión y céntrela correctamente.

Paso 4: Precurvado

Baje el rodillo superior para hacer contacto inicial con la lámina y aplique una presión moderada para lograr una ligera flexión. Esto reduce la recuperación elástica durante el proceso de conformado principal.

Paso 5: Rodaje principal

Ajuste el rodillo superior al radio deseado y ponga en marcha la laminadora. Los rodillos trabajan en conjunto para aplicar presión continua, moldeando la placa. Supervise el proceso en tiempo real para garantizar una deformación uniforme y evitar sobrecargar el material.

Paso 6: Laminado de varias pasadas (si es necesario)

Para placas más gruesas, realice varias pasadas. Después de cada pasada, ajuste el rodillo superior para alcanzar gradualmente la curvatura deseada.

Paso 7: Inspección de calidad

Detenga la máquina después del conformado y verifique si hay grietas, distorsiones o desviaciones dimensionales. Mida el radio de curvatura para verificar el cumplimiento de las especificaciones de diseño.

Paso 8: Posprocesamiento

Si es necesario, recorte los bordes, acabe la superficie o ajuste el material. Retire la pieza con cuidado para evitar deformaciones secundarias.

3.1Consideraciones clave en el diseño de procesos y el control de calidad

- Selección de materiales:Asegúrese de que el espesor, la resistencia y la ductilidad de la placa cumplan con los requisitos estructurales y del proceso.

- Preparación de superficies y bordes:Eliminar capas de óxido, rebabas y tensiones residuales antes de formar.

- Eliminación de zona plana:Utilice técnicas precisas de precurvado y sobrecurvado para eliminar los extremos rectos.

- Calibración de la máquina:Ajuste la presión del rodillo, la velocidad de alimentación y los parámetros de la trayectoria de forma adecuada.

- Compensación de recuperación elástica:Permite la recuperación elástica del material, especialmente en aluminio y otras aleaciones elásticas.

- Gestión de cordones de soldadura:Coloque las soldaduras lejos de las zonas de concentración de tensión o planifique un tratamiento térmico posterior a la soldadura.

- Inspección y pruebas:Realizar mediciones dimensionales, comprobaciones de superficies y evaluaciones de errores de curvatura.

4.0Tres etapas clave del laminado de placas: precurvado, laminado y postcurvado

4.1 Precurvado

El predoblado es la operación inicial de doblado que se realiza en los bordes de la lámina antes de entrar en la etapa principal de laminado. Al levantar ligeramente los bordes de la lámina, el material se adapta mejor a la curvatura del rodillo durante el laminado, evitando así extremos planos o asimetrías geométricas después del conformado.

4.2Proceso de precurvado

El precurvado normalmente se realiza en la máquina laminadora de placas a través de los siguientes pasos:

- La lámina se sujeta entre varios rollos;

- Ajustando la separación entre los rodillos superior e inferior, se aplica una presión inicial a los bordes antes de que la hoja entre completamente en la zona de formación principal;

- A medida que los rodillos giran, el borde se dobla gradualmente hasta alcanzar el radio de precurvado deseado.

Después del precurvado, el borde de la chapa se alinea más suavemente con el arco laminado, minimizando los espacios entre las costuras y brindando condiciones ideales para la soldadura o unión posterior.

4.3Importancia del precurvado

- Mejora la precisión del conformado:Controla la curvatura del borde para garantizar una forma circular suave y continua;

- Previene la deformación de los bordes:Evita zonas planas o desalineaciones en los extremos de la chapa;

- Mejora la calidad de las articulaciones:Permite una alineación suave de extremo a extremo para facilitar la soldadura y el ensamblaje;

- Garantiza la consistencia estructural:Distribuye las fuerzas de flexión de manera uniforme y evita concentraciones de tensión localizadas.

4.4Laminación

El laminado es la etapa central del proceso de conformado. Durante este paso, la chapa metálica pasa por uno o varios conjuntos de rodillos y se dobla gradualmente hasta alcanzar el arco o cilindro deseado. Los parámetros de control clave incluyen:

- Presión del rodillo:Ajuste de la distancia entre los rodillos superior e inferior;

- Velocidad de alimentación:Sincronización de la alimentación del material con la deformación;

- Configuración del rollo:Elegir entre configuraciones de tres rodillos, cuatro rodillos o geometría variable según el tamaño y la forma de la pieza.

Mediante flexión continua e incremental, el material sufre una deformación plástica hasta alcanzar la curvatura objetivo.

4.5Post-doblado

Tras el proceso de laminado principal, pueden persistir pequeñas irregularidades en la recuperación elástica o en los extremos. Para corregirlas y mejorar aún más la precisión geométrica, se suele realizar una operación posterior al plegado:

- La chapa enrollada se vuelve a introducir en los rodillos en sentido inverso;

- Se realizan ajustes finos mediante presión simétrica para garantizar un perfil completamente redondeado;

- Los bordes de los extremos se refinan para mejorar la planitud y la uniformidad.

Este paso es particularmente crítico en aplicaciones de alta precisión, como recipientes a presión, tanques cilíndricos o secciones de grandes torres eólicas.

5.0Proceso de la máquina laminadora de placas de 3 rodillos: Operación de un solo pellizco

Este es el tipo de máquina más común. Sin embargo, requiere insertar la lámina dos veces para realizar el predoblado en ambos extremos, lo que elimina los bordes planos y produce un cierre más hermético.

Paso 1: Precurvado del primer extremo

El operador inserta la lámina entre el rodillo superior y uno de los rodillos inferiores, fijándola en su lugar. El tercer rodillo (rodillo de doblado trasero) se mueve diagonalmente hacia arriba, en dirección al rodillo superior, para aplicar presión y formar el radio de doblado deseado en el borde delantero de la placa.

Paso 2: Predoblado y laminado del segundo extremo

Tras doblar el primer borde, se retira la lámina, se gira 180° y se vuelve a insertar para predoblar el segundo extremo. El proceso de laminado continúa hasta que la placa adquiere la forma de una carcasa cilíndrica.

Nota:El espesor o ancho máximo recomendado para el precurvado es generalmente de 75% de la capacidad nominal de la máquina. Para placas más estrechas, se puede aumentar el espesor permitido. Consulte con el fabricante del equipo para obtener las directrices específicas de la aplicación.

6.0Proceso de la máquina laminadora de placas de 4 rodillos

La laminadora de 4 rodillos ofrece mayor precisión y facilidad de uso gracias a su automatización total y al laminado en una sola pasada. El proceso típico incluye:

- Coloque la placa metálica paralela y cuadrada al rollo frontal;

- Sujete la placa entre los rodillos superior e inferior con la presión preestablecida;

- Pase la hoja hacia atrás entre los rollos hasta que sólo quede un extremo recto mínimo;

- Levante el rollo lateral para doblar el borde delantero (precurvado);

- Continúe girando los rodillos de sujeción para enrollar la placa en forma circular;

- Baje el rollo frontal y levante el rollo lateral opuesto;

- Gire la carcasa para completar la forma cilíndrica;

La máquina corrige y finaliza automáticamente la redondez alimentando continuamente la placa hacia adelante hasta lograr la geometría deseada.

7.0Técnicas clave para el laminado de placas medianas y gruesas

El laminado de placas es un proceso fundamental de conformado de metales que combina conocimientos de ingeniería y experiencia práctica. El éxito en el laminado de placas de espesor medio y grueso depende no solo de la capacidad de la máquina, sino también de un profundo conocimiento del material y un control preciso. Las siguientes técnicas son cruciales:

7.1Tratamiento de precurvado

El precurvado en ambos extremos de la placa antes del laminado principal elimina las zonas planas al principio y al final de la lámina. Esto ayuda a formar un arco continuo y evita la concentración de tensiones o los puntos débiles. Se suelen utilizar rodillos especiales para lograr una curvatura uniforme en toda la placa.

7.2Selección de equipo: 3 rodillos vs. 4 rodillos

- Máquinas de 3 rodillos:Cuenta con dos rodillos inferiores para sujeción y un rodillo superior para doblado. Ideal para el conformado general de placas de espesor medio.

- Máquinas de 4 rodillos:Ofrece mayor precisión y automatización. Ideal para requisitos de alta tolerancia y para la formación de curvas o conos complejos.

7.3Laminado en frío vs. laminado en caliente

- Laminación en frío:Se realiza a temperatura ambiente. Mantiene la resistencia del material, el acabado superficial y la planitud dimensional. Adecuado para láminas delgadas o componentes con tolerancias ajustadas.

- Laminación en caliente:Se realiza a temperaturas elevadas. Reduce el límite elástico, lo que facilita el conformado de placas gruesas. Ideal para recipientes a presión de gran tamaño y aplicaciones estructurales.

Lectura recomendada:¿Qué son las bobinas de acero? Usos, cálculo de peso y laminado en caliente vs. laminado en frío

7.4Laminado incremental (doblado paso a paso)

Para lograr la curvatura deseada, suelen requerirse múltiples pasadas de laminado. El laminado incremental implica aumentar gradualmente la presión del rodillo con cada pasada. Esta técnica minimiza la concentración de tensiones, mejora la precisión del conformado y mejora la integridad estructural.