- 1.0¿Qué es el corte por plasma?

- 2.0Explicación de los tipos de procesos de corte por plasma

- 3.0Aplicaciones comunes del corte por plasma y aplicaciones específicas del producto

- 4.0Preguntas frecuentes sobre corte por plasma

- 4.1¿Cómo se compara el corte por plasma con el corte con oxicorte?

- 4.2¿Qué es la escoria y cómo se puede minimizar?

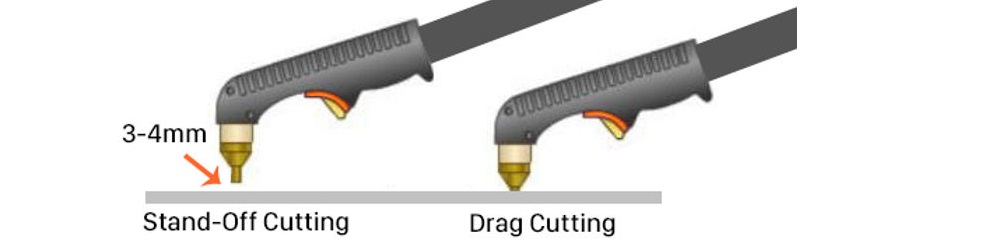

- 4.3¿Cuál es la diferencia entre el corte por arrastre y el corte a distancia?

- 4.4¿Cuál es la distancia de corte ideal entre la antorcha y la pieza de trabajo?

- 4.5¿Qué es el ancho de corte y cómo afecta mi corte?

- 4.6¿Qué es el biselado y cuándo debe utilizarse?

Este artículo proporcionará una explicación detallada de los tipos de procesos de corte por plasma, técnicas operativas y aplicaciones comunes, ayudando a los usuarios a comprender y aplicar mejor esta tecnología para mejorar la calidad del corte y la eficiencia de la producción.

1.0¿Qué es el corte por plasma?

El corte por plasma funciona creando un arco entre el electrodo y la pieza de trabajo, que se estrecha mediante una boquilla de diámetro fino. Esto aumenta la temperatura (más de 20 000 °C) y la velocidad del plasma, que puede acercarse a la velocidad del sonido. El chorro de plasma a alta temperatura funde el metal, mientras que la fuerza del arco expulsa el material fundido en forma de escoria.

El proceso de plasma Es ideal para cortar metales, incluyendo aquellos que forman óxidos refractarios, como acero inoxidable, aluminio, hierro fundido y aleaciones no ferrosas. La calidad del corte depende de varios factores, pero el sistema es fácil de usar y, a menudo, la solución más práctica y rentable.

2.0Explicación de los tipos de procesos de corte por plasma

La tecnología de corte por plasma es un proceso de corte eficiente y preciso, ampliamente utilizado en la industria metalúrgica. Al utilizar un arco eléctrico para calentar y fundir materiales metálicos, ofrece ventajas como altas velocidades de corte, pequeñas zonas afectadas por el calor y facilidad de operación. Ya sea para el corte rápido de láminas metálicas delgadas o el procesamiento preciso de tubos de paredes gruesas, el corte por plasma ofrece resultados excepcionales en ambos casos.

2.1Corte por arrastre

- Principio:La boquilla de la antorcha se arrastra a lo largo de la superficie de la pieza de trabajo para realizar el corte.

- Condiciones aplicables:Normalmente adecuado para cortes de baja corriente con una corriente ≤ 40 amperios.

- Consumibles:Requiere una “boquilla de corte por arrastre” especializada.

- Consejos de funcionamiento:

- Se puede utilizar una regla no conductora para ayudar a mantener una línea recta.

- Comience a cortar desde el lado más alejado del operador y tire de la antorcha hacia el operador.

- Mantenga siempre la antorcha perpendicular a la superficie de la pieza de trabajo.

- Muévase a una velocidad constante y suave para garantizar cortes precisos y prolijos.

- Espesor del material aplicable: Generalmente adecuado para materiales ≤ 5 mm.

2.2Corte a distancia

- Principio:La boquilla de la antorcha mantiene una distancia de 3-4 mm de la superficie de la pieza de trabajo mientras corta.

- Consumibles:Requiere una boquilla de corte que coincida con la corriente de la máquina.

Herramientas auxiliares:- Rieles guía de separación

- Rieles guía de rodillos

- Kits de guías de corte por arco, etc.

- Consejos de funcionamiento:

- Comience a cortar desde el lado más alejado del operador y tire de la antorcha hacia el operador.

- Mantenga la antorcha perpendicular a la pieza de trabajo y muévala a un ritmo constante y uniforme para garantizar un corte limpio.

- Escenarios aplicables:Ideal para cortes más finos con buen control.

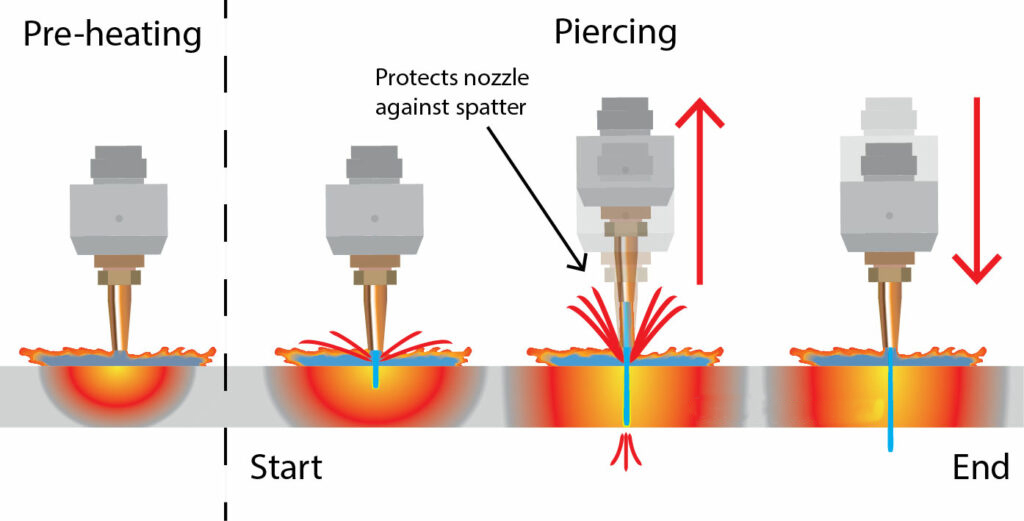

2.3Perforación

- Definición:Creación rápida de un agujero en la pieza de trabajo para prepararla para el corte posterior.

- Consumibles:Utilice una boquilla de corte estándar, asegurándose de que la corriente de la máquina coincida con las especificaciones de la boquilla.

- No se requiere equipo auxiliar especial

- Consejos para perforaciones:

- Láminas delgadas (<2 mm):

- Incline la antorcha en un ángulo de 15°–30° con la boquilla tocando la pieza de trabajo.

- Después de establecer el arco, pase gradualmente a una posición vertical de 90°.

- Después de perforar, comience el proceso de corte normal.

- Láminas gruesas (≥2 mm):

- Mantenga la antorcha perpendicular a la pieza de trabajo, con una distancia de al menos 12 mm.

- Después de establecer el arco, mueva lentamente la antorcha hacia la pieza de trabajo hasta que se establezca el arco de corte.

- Una vez que el arco penetre en la parte inferior de la pieza de trabajo, baje la antorcha a la altura de corte normal y comience el proceso de corte.

- Láminas delgadas (<2 mm):

2.4Biselado

- Objetivo:Para crear un corte en ángulo en los bordes de placas o tuberías para facilitar una penetración más profunda de la soldadura durante la soldadura.

- Espesor aplicable:Se utiliza normalmente para materiales de ≥ 9 mm de espesor.

- Boquilla de corte:Utilice una boquilla de corte estándar, asegurándose de que la corriente de la máquina coincida con la corriente nominal de la boquilla.

- Consejos de funcionamiento:

- Para biselar manualmente, utilice rieles guía de rodillos y guías angulares para mantener ángulos de bisel consistentes.

- Rango de ángulo de bisel común: 15° a 45°.

- Mantenga la boquilla a una distancia de 3-6 mm de la pieza de trabajo.

Lectura recomendada:¿Qué es el corte de bisel de tubos? Métodos y guía de máquinas

2.5Gubia

- Definición:Formación de una ranura lisa en la superficie de la pieza de trabajo, a menudo se utiliza para eliminar soldaduras o preparar la parte posterior de una pieza de trabajo para soldar.

- Consumibles y equipos:

- Requiere una boquilla de ranurado especializada.

- Debe utilizarse con copa de protección y distribuidor de gas.

- Proceso operativo:

- Mantenga una distancia de 12 mm de la pieza de trabajo y una inclinación de 20°–40°.

- Después de establecer el arco, acerque lentamente la boquilla a la pieza de trabajo hasta que el arco cambie al arco principal.

- Mantenga una inclinación de 20° a 40° y, una vez que el arco se estabilice, mueva la boquilla hacia atrás a unos 15 mm de distancia.

- Avance a una velocidad constante para crear una ranura estrecha en forma de U (aprox. 6 mm de ancho x 6 mm de profundidad). El ancho de la ranura se puede ajustar moviendo la boquilla a izquierda y derecha.

- Medidas de protección:Utilice un protector de arco, un protector de ranurado y una cubierta protectora de antorcha para proteger el equipo.

- Materiales aplicables:Todos los metales conductores.

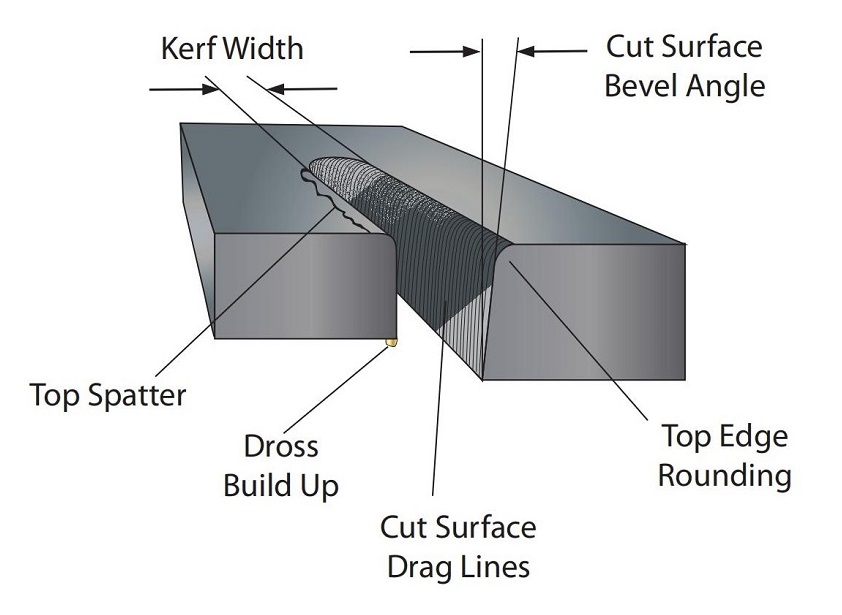

2.6Calidad de corte

La calidad de los bordes de corte por plasma puede rivalizar con la del corte con oxicorte, pero debido a que el corte por plasma implica la fusión del material, el borde superior del corte generalmente presenta:

- Un área fundida más grande

- bordes desiguales

- Esquinas superiores redondeadas o biseladas

Para mejorar la calidad del corte, los fabricantes de antorchas desarrollan continuamente mejores diseños de antorchas para mejorar la constricción del arco, logrando un calentamiento más uniforme en todo el corte y mejorando la calidad general del corte.

2.7Postura y parámetros de corte

- Ángulo de la antorcha:

La antorcha debe estar perpendicular a la superficie de la pieza de trabajo durante el corte.

Cuando la antorcha está sujeta mecánicamente, se puede utilizar un calibre cuadrado para asegurar la verticalidad. - Distancia de la antorcha a la pieza de trabajo (distancia de separación):

La distancia entre la boquilla del soplete y la pieza de trabajo afecta directamente el ángulo de bisel. Cuanto mayor sea la distancia, mayor será el ángulo de bisel.

Los sistemas portátiles de baja corriente (≤40 A) generalmente utilizan corte por arrastre, donde la boquilla entra en contacto directo con la pieza de trabajo.

Para sistemas portátiles de alta corriente, se recomienda utilizar protectores de arrastre, guías o guías de corte para mantener una distancia constante.

Los sistemas de corte automático generalmente vienen equipados con un sistema de control de voltaje de arco (AVC), también conocido como “control de altura de la antorcha”.

AVC ajusta la altura de la antorcha monitoreando el voltaje del arco, asegurando que la boquilla mantenga una distancia constante de la pieza de trabajo, compensando deformaciones, superficies irregulares y variaciones de altura de la mesa, asegurando así la consistencia y calidad del corte.

2.8Ancho de corte

- DefiniciónEl espacio que queda en el material durante el corte se denomina ranura.

- ImportanciaEl ancho de la ranura afecta la precisión dimensional del producto final. Las dimensiones externas pueden reducirse y el tamaño de los agujeros internos puede aumentar, por lo que se debe considerar la compensación de la ranura durante el diseño y la programación.

- Factores que afectan el ancho de corte:

- Corriente de corte:Una corriente más alta aumenta el tamaño del orificio de la boquilla, lo que da como resultado una ranura más ancha.

- Velocidad de corte:Si la velocidad es demasiado lenta, el material se derretirá completamente y el arco de corte puede extenderse hacia adelante o hacia los lados, lo que provocará que el orificio de la boquilla se expanda y la ranura se ensanche, junto con más salpicaduras (escoria) y una calidad de corte reducida.

- Rango típico:El ancho de corte suele ser 2 o 3 veces el diámetro del orificio de la boquilla.

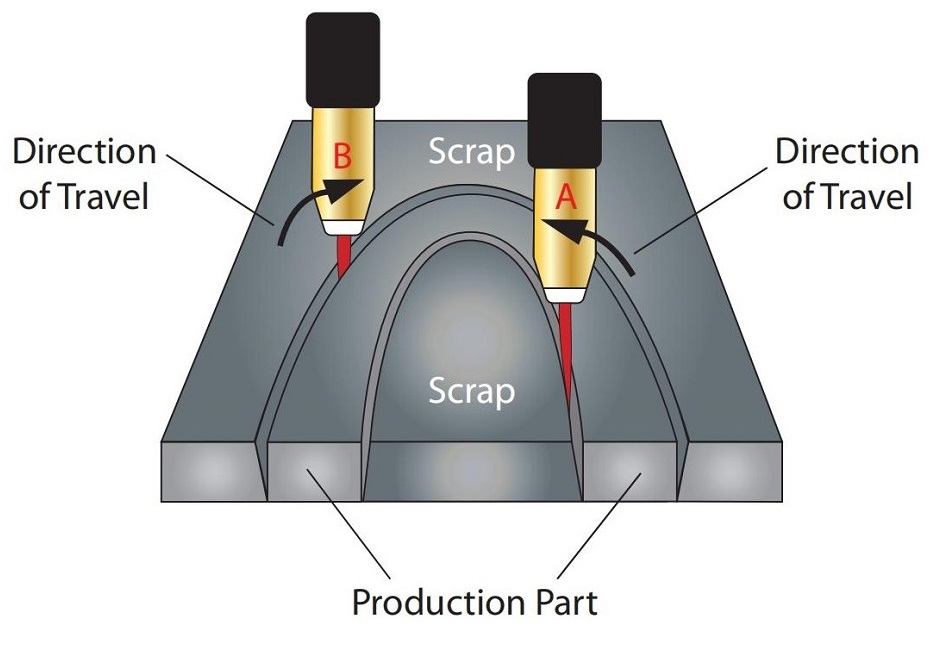

2.9Ángulo de bisel

- Definición:Lo ideal es que el corte sea perpendicular, pero el corte con plasma normalmente produce una cierta inclinación, conocida como ángulo de bisel.

- Causa:El gas de corte, al ser expulsado por la boquilla, arrastra un vórtice giratorio en el sentido de las agujas del reloj, que hace que un lado del corte sea más vertical, mientras que el otro lado tiende a inclinarse.

Importancia de la dirección de corte:

Para cortes circulares:

-

- Si el producto es un orificio redondo interno, la dirección de corte debe ser en el sentido de las agujas del reloj.

- Si el producto es un círculo externo, la dirección de corte debe ser en sentido antihorario.

2.10Escoria

- Definición:La escoria se refiere a la escoria y al material no fundido que se acumula en la parte posterior de la pieza de trabajo durante el corte.

- Causas:

- Parámetros de corte no coincidentes (velocidad de corte, corriente, voltaje del arco, presión/flujo de gas y tipo de gas).

- Salpicaduras de alta velocidad:Se produce cuando se corta demasiado rápido, lo que dificulta la limpieza y requiere esmerilado para su eliminación.

- Salpicaduras a baja velocidad:Se produce cuando se corta demasiado lentamente, pero es más fácil de eliminar con un cepillo o golpeando.

2.11Redondeo del borde superior

- Definición:El redondeo o desgaste del borde superior de la superficie cortada.

- Causas:

- Se produce cuando la corriente es demasiado alta o la boquilla está demasiado lejos de la pieza de trabajo.

- Se observa comúnmente durante el corte de placas gruesas.

3.0Aplicaciones comunes del corte por plasma y aplicaciones específicas del producto

3.1Aplicaciones comunes:

- Corte de chapa metálicaEl corte por plasma se utiliza ampliamente para cortar láminas metálicas de acero, aluminio, cobre y otros materiales. Gracias a su alta precisión y rápida velocidad de corte, es ideal para aplicaciones en sectores industriales con requisitos estrictos de forma y tamaño.

- Corte de tuberías:El corte por plasma no solo es adecuado para chapa metálica, sino también para el corte preciso de diversos tubos, especialmente tubos de paredes gruesas y de gran diámetro.

- Preparación para la soldaduraEl corte por plasma se utiliza comúnmente para biselar bordes o pretratar piezas metálicas, especialmente en procesos de soldadura, donde los cortes biselados pueden mejorar la calidad de la unión soldada y la profundidad de penetración.

- Corte de ranuras y surcos:El corte por plasma se puede utilizar para crear ranuras en superficies metálicas, que suelen verse en procesos de soldadura o reparación.

- Perforación de chapa metálica:El corte por plasma puede perforar rápidamente agujeros en láminas de metal, preparándolas para el procesamiento posterior, especialmente adecuado para láminas de metal más delgadas.

3.2Aplicaciones específicas del producto:

- Máquinas de corte de placas de plasma:

Estas máquinas están diseñadas para cortar láminas metálicas de gran tamaño y se utilizan ampliamente en industrias como la construcción naval, las estructuras de acero y la fabricación de automóviles. Las máquinas de corte por plasma pueden cortar láminas metálicas de diversos espesores con alta velocidad y precisión, lo que demuestra sus ventajas en una producción eficiente y refinada. - Máquinas de corte de tubos por plasma:

Estas máquinas están diseñadas específicamente para cortar tuberías, especialmente tuberías de gran diámetro o paredes gruesas. Las máquinas de corte por plasma para tuberías se utilizan comúnmente en industrias como la construcción, la energía, el petróleo y el gas natural, donde cortan tuberías irregulares, equipos y componentes estructurales, ofreciendo una alta capacidad de producción. - Robots de corte por plasma:

En comparación con las cortadoras de plasma portátiles tradicionales, los robots de corte por plasma ofrecen alta automatización y precisión. Se utilizan comúnmente para cortar piezas complejas, especialmente en industrias como la aeroespacial y la automotriz, lo que mejora significativamente la eficiencia de la producción y la precisión del corte. - Máquinas de corte por plasma CNC:

Estas máquinas de corte utilizan tecnología CNC para controlar con precisión la trayectoria de corte, lo que las hace ideales para la producción en serie y el corte de formas complejas. Las máquinas de corte por plasma CNC se utilizan ampliamente en el procesamiento de chapa metálica, la industria publicitaria y la fabricación de maquinaria, ofreciendo soluciones de corte eficientes y precisas. - Máquinas de corte por plasma portátiles:

Estas máquinas son ideales para operaciones in situ, especialmente para cortar grandes estructuras o piezas metálicas. Su flexibilidad las hace ampliamente utilizadas en industrias como la reparación y construcción naval.

4.0Preguntas frecuentes sobre corte por plasma

4.1¿Cómo se compara el corte por plasma con el corte con oxicorte?

Aunque ambos métodos se utilizan para cortar metales, el corte por plasma es más rápido, más preciso y produce menos calor, lo que resulta en una zona afectada por el calor más pequeña. El oxicorte es mejor para materiales más gruesos, mientras que el corte por plasma es ideal para una amplia gama de espesores, desde láminas delgadas hasta placas gruesas.

4.2¿Qué es la escoria y cómo se puede minimizar?

La escoria es el material fundido que se acumula en la parte posterior de la pieza durante el corte. Se debe a parámetros de corte incorrectos, como la velocidad, la corriente y la presión del gas. Para minimizar la escoria, ajuste la velocidad de corte, asegúrese de que la presión del gas sea la correcta y evite cortar demasiado lento o demasiado rápido.

4.3¿Cuál es la diferencia entre el corte por arrastre y el corte a distancia?

- Corte por arrastre:La boquilla de la antorcha se arrastra a lo largo de la superficie de la pieza de trabajo y es ideal para aplicaciones de baja corriente (≤40 A).

- Corte a distanciaLa boquilla del soplete se mantiene a una distancia de 3-4 mm de la pieza de trabajo, lo que permite mayor precisión y cortes más finos. Este método requiere equipos adicionales, como rieles guía de separación.

4.4¿Cuál es la distancia de corte ideal entre la antorcha y la pieza de trabajo?

La distancia entre la boquilla del soplete y la pieza de trabajo, conocida como distancia de separación, afecta la calidad del corte. En sistemas de baja corriente, la boquilla suele tocar el material (corte por arrastre), mientras que en sistemas de mayor corriente, la boquilla se mantiene a una distancia constante mediante guías o sistemas automatizados como el Control de Voltaje del Arco (AVC).

4.5¿Qué es el ancho de corte y cómo afecta mi corte?

El ancho de corte se refiere al espacio que queda en el material durante el corte. Puede afectar la precisión del producto final, especialmente en formas complejas y el corte de agujeros. Corrientes más altas y velocidades de corte más lentas aumentan el ancho de corte, por lo que debe considerarse durante la fase de diseño para compensar los cambios dimensionales.

4.6¿Qué es el biselado y cuándo debe utilizarse?

El biselado es el proceso de cortar el borde de una lámina o tubería metálica en un ángulo, generalmente entre 15° y 45°. Se utiliza comúnmente en la preparación de soldaduras para garantizar la penetración adecuada de la soldadura y la calidad de la unión.