1.0Introducción al proceso de doblado de tubos de acero inoxidable

1.1Características del material de acero inoxidable y adaptabilidad a la flexión

El acero inoxidable es un material fundamental en la fabricación industrial debido a su alta resistencia, resistencia a la corrosión y excelente ductilidad.

Duro pero moldeableCon los procesos adecuados, el acero inoxidable se puede doblar en formas complejas, lo que lo hace adecuado para prototipos personalizados y componentes de precisión.

Ventajas de la industria:

- Durabilidad:La resistencia a la corrosión y a la oxidación lo hacen ideal para entornos hostiles.

- Elasticidad y resistencia:Proporciona tanto estabilidad estructural como flexibilidad de conformación.

1.2 Aplicaciones industriales clave del doblado de tubos de acero inoxidable

| Industria | Aplicaciones típicas | Requisitos del proceso |

| Automotor | Tubos de escape, bastidores de chasis, líneas de combustible | Doblado de alta precisión, control de recuperación elástica, resistencia a altas temperaturas. |

| Médico | Soportes para instrumentos quirúrgicos, tubos médicos | Acabado superficial estéril, doblado de precisión de radio pequeño. |

| Construcción | Pasamanos, estructuras decorativas, soportes de muro cortina | Alta exigencia estética, flexión sin marcas. |

| Energía | Oleoductos, componentes de energía nuclear | Curvado de tubos de pared gruesa, resistencia a la corrosión bajo tensión |

2.0Desafíos y soluciones en el doblado de tubos de acero inoxidable

2.1Características del material y dificultades de flexión

- Alta resistencia y ductilidad:El acero inoxidable combina alta resistencia con buena ductilidad, adecuado para piezas estructurales y equipos industriales.

- Desafíos:Alta resistencia → requiere mayor fuerza de flexión, lo que aumenta la carga de la máquina. Alta ductilidad → propenso a la recuperación elástica, lo que afecta la precisión del conformado.

- Resistencia a la corrosión:Los daños superficiales durante el doblado (por ejemplo, rayones, abolladuras) pueden reducir la resistencia a la corrosión, por lo que se debe evitar una fricción excesiva.

2.2Diferencias de procesamiento entre los grados de acero inoxidable

| Tipo de acero inoxidable | Características de procesamiento | Desafíos de flexión | Soluciones sugeridas |

| Acero inoxidable 304 | Buena ductilidad, ampliamente utilizado. | Se necesita un importante control del radio y recuperación elástica | – Diseño de matriz con recuperación elástica compensada – Doblar ligeramente (+2°~5°) |

| Acero inoxidable 316 | Con molibdeno añadido, mayor resistencia a la corrosión pero más duro. | Requiere más fuerza, propenso al endurecimiento por trabajo. | – Utilice una dobladora de tubos hidráulica/CNC de alto tonelaje – Reducir la velocidad de flexión |

| Acero inoxidable dúplex | Alta resistencia, buena tenacidad pero difícil de procesar. | Propenso al agrietamiento, control complejo de recuperación elástica | – Precalentar (200~300°C) – Utilizar plegado progresivo de múltiples pasadas |

3.0Descripción general de los métodos del proceso de doblado

El doblado de tubos de acero inoxidable se puede realizar mediante diversos métodos, cada uno adaptado a tamaños de tubería, propiedades del material y requisitos de precisión específicos. La elección del proceso adecuado influye directamente en la precisión del conformado, el acabado superficial y la fiabilidad estructural.

Esta sección presenta cinco técnicas de doblado comunes (manual, hidráulica, CNC, doblado con rodillos y doblado en caliente), destacando sus aplicaciones adecuadas, tipos de equipos y pasos operativos estándar.

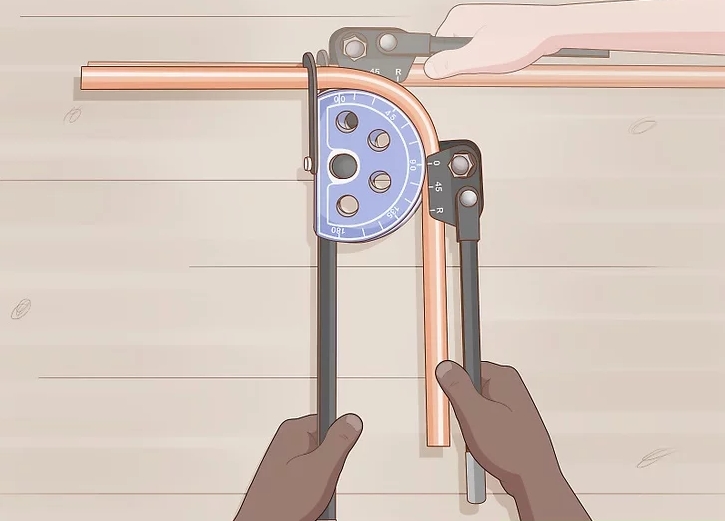

3.1Dobladora de tubos manual (Dobladora de tubos manual)

Escenarios aplicables:Lotes pequeños, tubos de diámetro pequeño (generalmente ≤25 mm), requisitos de baja precisión.

Equipo:Dobladora de tubos manual (con matrices de diferentes tamaños).

Pasos operativos:

- Seleccione el dado:Elija una matriz de doblado adecuada según el diámetro exterior (OD) de la tubería.

- Arreglar la tubería:Inserte el tubo en la dobladora, asegurándose de que un extremo esté contra el bloque de posicionamiento y que el punto de inicio del doblado esté alineado con el centro de la matriz.

- Marcar la posición de flexión:Utilice un marcador para indicar dónde debe comenzar la curva.

- Operación manual:Tire lentamente de la manija para doblar el tubo alrededor de la matriz hasta el ángulo deseado (consulte la escala de ángulos).

- Compensación de recuperación elástica:Dado que el acero inoxidable es elástico, dóblelo ligeramente (entre 2° y 5°) para compensar la recuperación elástica.

- Retire la tubería:Suelte la abrazadera y verifique el ángulo de curvatura y la redondez.

3.2Dobladora de tubos hidráulica (Máquina dobladora de tubos hidráulica)

Escenarios aplicables:Tuberías medianas a grandes (DN15–DN150), requisitos de precisión media a alta.

Equipo:Dobladora de tubos hidráulica (con bomba hidráulica, matrices, dispositivo de sujeción).

Pasos operativos:

- Instalar matrices:Instale la matriz de doblado, la matriz de sujeción y la matriz de presión correspondientes según el diámetro de la tubería.

- Establecer parámetros:Establezca el ángulo de curvatura (por ejemplo, 90°) y la velocidad (una velocidad más lenta ayuda a evitar las arrugas).

- Arreglar la tubería:Coloque el tubo en la máquina y fíjelo con la matriz de sujeción, asegurándose de que el extremo del tubo esté alineado con la matriz de doblado.

- Arranque de la bomba hidráulica:Presione el botón para activar el cilindro hidráulico, que gira la matriz de doblado alrededor de su eje para doblar el tubo.

- Mantener la presión:Mantenga la presión durante 2 a 3 segundos para reducir el rebote.

- Restablecer y quitar la tubería:Suelte el sistema hidráulico, retire la tubería y verifique si hay abolladuras o deformaciones ovaladas.

3.3Máquina dobladora de tubos CNC

Escenarios aplicables:Curvas tridimensionales complejas, producción en grandes volúmenes, alta precisión (por ejemplo, sistemas de escape de automóviles).

Equipo:Máquina dobladora de tubos CNC (accionada por servomotor con sistema de control PLC).

Pasos operativos:

- Programación: Introduzca los parámetros de curvatura (ángulo, radio, velocidad de avance) a través del panel de control o importe dibujos CAD.

- Sujete la tubería: Introduzca el tubo en el soporte de carga; la máquina lo sujetará y alineará automáticamente.

- Doblado automático:

- La matriz de sujeción mantiene el tubo en su lugar, mientras que la matriz de doblado gira según el programa.

- Un mandril evita el colapso de la tubería y un refuerzo evita la formación de arrugas.

- Después de cada curva, la unidad de alimentación mueve la tubería al siguiente punto de curvatura.

- Monitoreo en tiempo real: Los sensores láser controlan los ángulos de flexión reales y compensan automáticamente la recuperación elástica.

- Salida del producto: Después de doblarse, la tubería se descarga automáticamente para la inspección de calidad (por ejemplo, prueba de calibre de paso).

3.4Doblado de rodillos

Máquina dobladora de 3 rodillos

Características estructurales: Disposición de tres rodillos: Un rodillo superior (rodillo de presión activo) + dos rodillos inferiores (rodillos de soporte fijos).

Método de ajuste: El rodillo superior se mueve verticalmente; los rodillos inferiores tienen un espaciado fijo o ajustable.

Escenarios aplicables:

- Tipos de tuberías: Tubo redondo de acero inoxidable, tubo cuadrado, acero plano, etc. (espesor de pared moderado).

- Radio de curvatura: Adecuado para arcos de gran radio (por ejemplo, barandillas, pasamanos, estructuras circulares).

Pasos operativos:

- Ajuste la presión del rodillo superior: Ajuste la presión hacia abajo del rodillo superior en función del diámetro de la tubería y el espesor de la pared.

- Alimentar y alinear la tubería: Pase el tubo entre los tres rodillos, asegurándose de que el extremo inicial esté alineado con los rodillos.

- Precurvatura inicial:

- Ponga en marcha la máquina; el rodillo superior presiona hacia abajo y el tubo rueda para formar una curva inicial.

- Si los extremos de la tubería no están doblados (debido al efecto de borde recto), doble previamente los extremos con una matriz si es necesario.

- Flexión progresiva:

- Repita los pases de laminado mientras ajusta gradualmente la presión del rodillo superior hasta lograr el arco objetivo.

- Comprobar redondez: Utilice una plantilla de arco o un dispositivo de medición láser para verificar la consistencia de la curvatura.

Máquina dobladora de 5 rodillos

Disposición de cinco rodillos: Dos rodillos inferiores fijos (soporte) + dos rodillos laterales (guía) + un rodillo superior (prensado activo).

Ventajas: Más estable que el diseño de 3 rodillos; adecuado para doblado de arco complejo y de alta precisión.

Escenarios aplicables:

- Necesidades de alta precisión: Como tubos de escape de automóviles, conductos de aeronaves y piezas mecánicas de precisión.

- Prevención de arrugas en tuberías de paredes delgadas: Los rodillos laterales reducen la deformación y evitan las hendiduras.

Pasos operativos:

- Ajustar el espaciado de los rodillos:

- Ajuste las posiciones de los rodillos inferiores y laterales de acuerdo con el diámetro de la tubería para garantizar la alineación central.

- Extremos precurvados (opcionales):

- Si es necesario doblar los extremos de las tuberías, utilice matrices o una prensa hidráulica para realizar el doblado previo.

- Alimentar y alinear la tubería:

- Inserte el tubo en el sistema de 5 rodillos, asegurando un contacto uniforme con todos los rodillos.

- Rodaje progresivo:

- El rodillo superior presiona hacia abajo, los rodillos laterales guían y el tubo se forma a través del laminado repetido.

- Ajuste dinámico:

- Monitorea el radio de curvatura en tiempo real; ajusta la presión del rodillo lateral para controlar la recuperación elástica.

- Inspección final: Verifique la redondez, la suavidad del arco y la tolerancia dimensional.

Máquina dobladora de 7 rodillos

Disposición de siete rodillos:

Tres rodillos inferiores (soporte principal) + dos rodillos laterales (guías) + dos rodillos superiores (prensadores).

Ventajas: Ideal para diámetros extra grandes (>300 mm) o tuberías de paredes gruesas (>10 mm) con alta eficiencia.

Escenarios aplicables:

- Piezas estructurales grandes: Como oleoductos, estructuras de barcos y puentes con estructuras de acero.

- Control de deformación de tuberías de paredes gruesas: Múltiples rodillos distribuyen la presión para evitar tensiones localizadas.

Pasos operativos:

- Posición Tubería Pesada:

- Utilice equipo de elevación para introducir la tubería en el sistema de 7 rodillos, garantizando la alineación horizontal.

- Distribuir la presión del rodillo:

- Ajuste la presión hidráulica de cada rodillo para evitar sobrecargas o aplanamiento de la tubería.

- Rodamiento segmentario:

- Realice el doblado inicial, luego aumente gradualmente la presión y complete el modelado de radio grande en múltiples pasadas.

- Control sincronizado:

- Los siete rodillos funcionan sincronizados a través de un sistema PLC para garantizar un movimiento uniforme y evitar torsiones.

- Alivio del estrés:

- Puede ser necesario realizar un recocido posterior al doblado (calentar a ~600 °C y enfriar lentamente) para reducir la tensión residual.

Resumen de comparación

| Tipo de máquina | Número de rodillos | Tipos de tuberías adecuados | Ventajas | Aplicaciones típicas |

| Dobladora de 3 rodillos | 3 | Tuberías pequeñas y medianas (≤150 mm) | Estructura simple, bajo costo. | Barandillas, pasamanos, piezas decorativas |

| Dobladora de 5 rodillos | 5 | Tubos de precisión de paredes delgadas (≤200 mm) | Antiarrugas, alta precisión. | Tubos de escape de automóviles, conductos de aeronaves |

| Dobladora de 7 rodillos | 7 | Tuberías grandes de paredes gruesas (≥300 mm) | Fuerte capacidad de carga, adecuado para tuberías de servicio pesado. | Oleoductos, estructuras de barcos |

Recomendaciones de selección

- Lote pequeño / arco simple→ Uso máquina de 3 rodillos (rentable y práctico)

- Tubería de alta precisión/pared delgada→ Uso máquina de 5 rodillos (mejor capacidad anti-deformación)

- Diámetro extra grande / industria pesada→ Uso máquina de 7 rodillos (El diseño de múltiples rodillos distribuye la presión de manera uniforme)

3.5Doblado en caliente (Dobladora de tubos por inducción)

Escenarios aplicables:Tuberías de paredes gruesas (≥6mm), diámetros grandes (≥200mm) o aleaciones especiales.

Equipo:Dobladora de tubos por inducción de media frecuencia (incluye bobina de inducción y sistema de refrigeración).

Pasos operativos:

- Marcar zona de calentamiento: Marque la sección de curvatura (ancho ≈ 3 × diámetro de la tubería).

- Calefacción localizada: Energice la bobina de inducción para calentar la zona a 900–1100 °C (naranja-rojo).

- Doblado: El brazo hidráulico empuja la sección calentada alrededor de una matriz fija mientras el enfriamiento por agua solidifica la forma.

- Recocido (si es necesario): Calentar toda la tubería a ~500 °C y enfriar lentamente para aliviar la tensión interna.

4.0Consideraciones para doblar tubos de acero inoxidable

Al planificar un proceso de doblado de tubos de acero inoxidable, se deben considerar varios factores clave para garantizar la precisión dimensional y la integridad estructural. Las consideraciones más importantes incluyen:

4.1Proceso de control de claves

Evaluación de materiales→Calcular el radio de curvatura mínimo→Seleccionar equipos y matrices →Establecer parámetros del proceso (velocidad/temperatura) →Aplicar medidas antideformación →Prueba de flexión y ajuste →Postratamiento e inspección

4.2Características del material

1. Grados de acero inoxidable:

Austenítico (por ejemplo, 304, 316): Propenso al endurecimiento por trabajo; controle la velocidad de doblado para evitar el agrietamiento.

Martensítico (por ejemplo, 410): Alta dureza; puede requerir precalentamiento (se recomienda doblado en caliente).

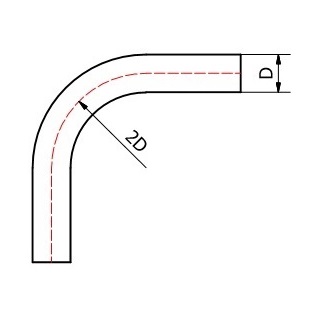

2. Relación diámetro-espesor (D/t):

Tubería de pared delgada (D/t ≥ 20): Fácil de colapsar, apoyar con mandril o relleno de arena.

Tubería de pared gruesa (D/t ≤ 10): Requiere mayor fuerza de flexión.

| Doblar ángulo |

Tubo OD,en | ||||

| 1/4 | 1/4 | 5/16 | 3/8 | 1/2 | |

| Doblar Radio, en | |||||

| 9/16 | 3/4 | 15/16 | 15/16 | 11/2 | |

| 30° | 0 | 0 | 0 | 0 | 1/16 |

| 45° | 1/16 | 1/16 | 1/16 | 1/16 | 1/16 |

| 50° | 1/16 | 1/16 | 1/16 | 1/16 | 1/8 |

| 55° | 1/16 | 1/16 | 1/8 | 1/8 | 1/8 |

| 60° | 1/8 | 1/16 | 1/8 | 1/8 | 3/16 |

| 65° | 1/8 | 1/8 | 3/16 | 3/16 | 1/4 |

| 70° | 1/8 | 1/8 | 3/16 | 3/16 | 5/16 |

| 75° | 3/16 | 3/16 | 1/4 | 1/4 | 3/8 |

| 80° | 3/16 | 3/16 | 5/16 | 5/16 | 7/16 |

| 85° | 1/4 | 1/4 | 3/8 | 3/8 | 9/16 |

| 90° | 5/16 | 5/16 | 7/16 | 7/16 | 11/16 |

Tabla de radios de curvatura de tubos de acero inoxidable

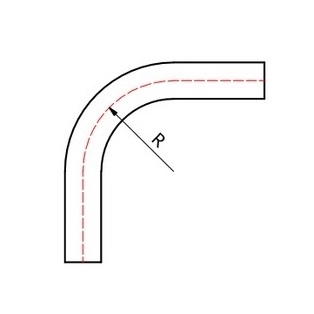

4.3Radio de curvatura

Radio de curvatura mínimo (R):

Doblado en frío: R ≥ 1,5 × diámetro de la tubería

Doblado en caliente: R ≥ 1,0 × diámetro de la tubería

Los radios más pequeños pueden causar adelgazamiento o arrugas.

Fórmula empírica:R = K × D (K es una constante del material; para el acero inoxidable 304, K ≈ 2–3)

4.4Velocidad y temperatura de flexión

Doblado en frío:Se recomienda velocidad lenta (hidráulica: 5–10°/s) para evitar el agrietamiento debido al endurecimiento del trabajo.

Doblado en caliente:

- Temperatura de calentamiento: 900–1100 °C para acero inoxidable austenítico

- Asegúrese de que el calentamiento sea uniforme para evitar el sobrecalentamiento localizado.

- Tiempo de remojo suficiente para tuberías de paredes gruesas

4.5Medidas antideformación

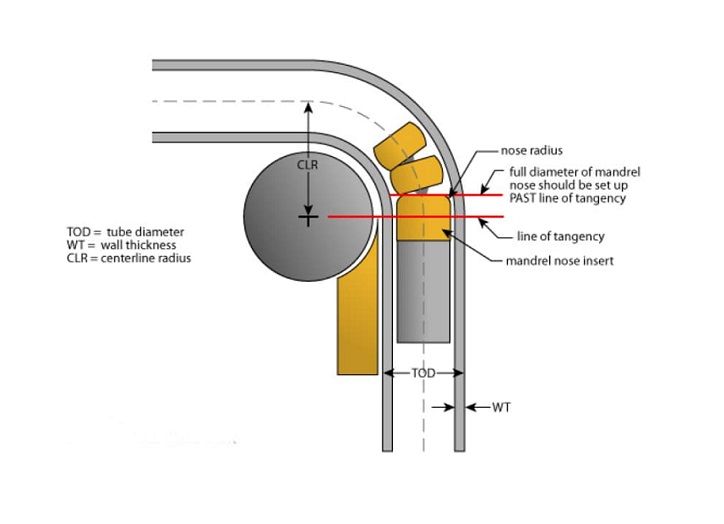

Selección de mandril:

Mandril rígido (acero): Para curvas de alta precisión

Mandril flexible (tipo cadena de bolas): Para codos complejos

La punta del mandril debe estar 1-2 mm por delante del punto de curvatura para compensar la recuperación elástica.

Métodos de soporte:

Rellene las tuberías de paredes delgadas con colofonia, aleación de bajo punto de fusión o arena (especialmente durante el doblado en caliente)

Utilice matrices supresoras de arrugas (almohadillas de presión) para controlar las arrugas de la pared interna.

4.6Parámetros de matrices y equipos

Coincidencia de matrices:

- El radio de ranura de la matriz de doblado debe coincidir con el diámetro exterior de la tubería (tolerancia ±0,1 mm)

- Una holgura excesiva puede provocar una deformación ovalada.

Fuerza de sujeción:Presión de sujeción hidráulica ≥ 1,5 × límite elástico de la tubería

Compensación de recuperación elástica:

- Recuperación elástica del acero inoxidable: típicamente de 2 a 5°

- Sobrecurvado mediante corrección de molde o programa CNC

4.7Lubricación y protección de superficies

Lubricante:

- Grasa de alta viscosidad o pasta a base de MoS₂ para reducir la fricción

- Evite los lubricantes que contengan cloro (provoca corrosión bajo tensión)

Protección de superficies:Aplique una película de PE o un revestimiento antioxidante de alta temperatura durante el doblado en caliente para evitar rayones y descamación.

4.8Requisitos de posprocesamiento

Alivio del estrés:El acero inoxidable doblado en frío debe recocerse a 300–400 °C (especialmente para tuberías de paredes gruesas)

Corrección de redondez:Si la ovalidad es >5%, utilice un expansor mecánico o un conformador hidráulico para restaurar la forma circular.

5.0Problemas comunes y soluciones

| Problema | Causa | Solución |

| agrietamiento de la pared exterior | Adelgazamiento de la pared >20% o velocidad excesiva | Aumente el radio de curvatura, reduzca la velocidad o realice una curva en caliente. |

| Arrugas de la pared interior | Sin mandril o soporte inadecuado | Utilice un mandril o una almohadilla de presión antiarrugas |

| Deformación ovalada | El espacio entre matrices es demasiado grande | Utilice matrices compatibles o aumente la fuerza de sujeción |

| Rebote elástico excesivo | Alto módulo elástico del material | Diseñe una curvatura excesiva o aplique una corrección de varias etapas |

Referencias: