Introducción

Las tolerancias de fabricación de chapa metálica definen las desviaciones aceptables en tamaño, geometría y otras características de las piezas fabricadas. Estas tolerancias son esenciales para instalación precisa, ensamblaje consistente, y integración fluida con otros componentes.

En la mayoría de los casos, los fabricantes siguen ISO 2768-mk Para controlar:

- Dimensiones lineales y angulares

- Planitud y rectitud

- Cilindricidad y circularidad

Las siguientes secciones resumen tolerancias estándar y consejos clave de diseño Para lograr una fabricación de chapa metálica precisa y eficiente.

1.0Tolerancias estándar para la fabricación de chapa metálica

1.1Tolerancias de hilatura de metales (referencia de la norma ISO 2768)

La siguiente tabla muestra las desviaciones permisibles (mm) según ISO 2768, basado en diferentes rangos de longitud nominal:

¿Qué es la norma ISO 2768? Guía completa de tolerancias estándar

| Rango de tamaño nominal (mm) | Bien (f) | Medio (m) | Grueso (c) | Muy grueso (v) |

| 0,5 hasta 3 | ±0,1 | ±0,2 | — | — |

| Más de 3 hasta 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| Más de 30 hasta 120 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| Más de 120 hasta 400 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| Más de 400 hasta 1000 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| Más de 1000 hasta 2000 | ±0,3 | ±0,8 | ±2,0 | ±4.0 |

| Más de 2000 hasta 4000 | ±0,5 | ±1,2 | ±3.0 | ±6.0 |

1.2Radio externo y alturas de chaflán

| Rango (mm) | Bien (f) | Medio (m) | Grueso (c) | Muy grueso (v) |

| 0,5 a 3 | ±0,2 | ±0,2 | ±0,4 | ±0,4 |

| Más de 3 a 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| Más de 6 | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

1.3Tolerancias de dimensión angular

| Longitud nominal (mm) | Bien (f) | Medio (m) | Grueso (c) | Muy grueso (v) |

| Hasta 10 | ±1° | ±1° | ±1°30′ | ±2° |

| Más de 10 a 50 | ±0°30′ | ±0°30′ | ±1° | ±2° |

| Más de 50 a 120 | ±0°20′ | ±0°20′ | ±0°30′ | ±1° |

| Más de 120 a 400 | ±0°10′ | ±0°10′ | ±0°15′ | ±0°30′ |

| Más de 400 | ±0°05′ | ±0°05′ | ±0°10′ | ±0°20′ |

2.0Consejos de diseño para la fabricación de chapa metálica

Optimizar su diseño ayuda a reducir los costos de fabricación y garantiza resultados de alta calidad. A continuación se muestran directrices de diseño críticas basado en prácticas estándar de DfM y análisis de la industria.

2.1Espesor de la pared

Uniformidad: Mantener un espesor de pared uniforme en todo el componente es crucial para la integridad estructural y un ensamblaje preciso. Un espesor desigual puede provocar deformaciones, desalineaciones y problemas de tolerancia durante la fabricación.

Rangos de espesor recomendados:

- Fabricación general: 9 – 20 mm (comúnmente para láminas de menos de 3 mm, procesadas con Máquinas de corte o tijeras de guillotina).

- Corte por láser:De 5 a 10 mm es ideal cuando se utilizan máquinas de corte láser CNC, que proporcionan alta precisión y mínima distorsión térmica.

- Doblado: Se recomienda de 5 a 6 mm para obtener resultados consistentes en las máquinas plegadoras o Prensas plegadoras CNC, asegurando curvas precisas sin grietas ni recuperación elástica excesiva.

2.2Enfermedad de buzo

El plegado es un proceso crítico en la fabricación de chapa metálica, que afecta directamente la precisión de la pieza y la calidad general. Una correcta selección de los parámetros garantiza una deformación mínima del material y tolerancias consistentes. La mayoría de las operaciones de plegado se realizan en prensas plegadoras o plegadoras CNC, que permiten un control preciso de los ángulos y dimensiones del plegado.

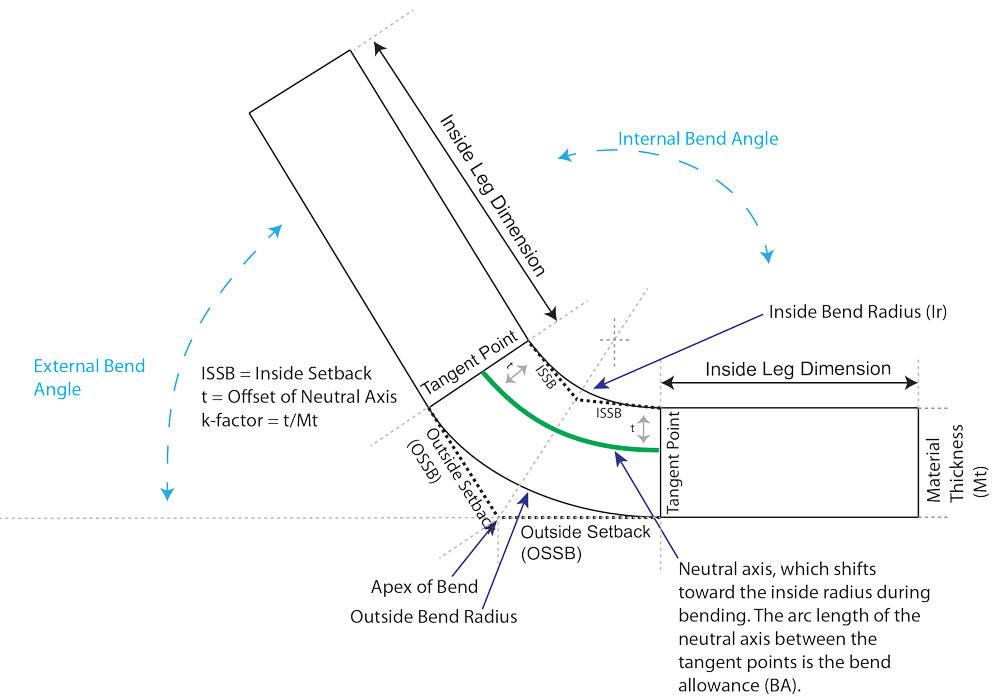

2.3Factor K

- Definición: El factor K es la relación entre el eje neutro (t) y el espesor del material (Mt), expresado como K = t / Mt.

- Rango recomendado: 3 – 0,5 (con un promedio de ~0,4468 para la mayoría de los metales).

- Objetivo: El cálculo preciso del factor K ayuda a determinar el margen de curvatura y los patrones planos, lo que evita desgarros y adelgazamiento excesivo del material. Máquinas plegadoras CNC Con calculadoras de tolerancia de curvatura programables se pueden ajustar automáticamente los valores del factor K para lograr una precisión repetible.

2.4Radio de curvatura

- Definición: El radio de curvatura es la distancia entre el eje de curvatura y la superficie interna del material.

- Pautas:

- Para materiales dúctiles como el acero inoxidable, el curva interior radio debe ser al menos igual al espesor del material para evitar grietas.

- Para metales frágiles (por ejemplo, aleaciones de aluminio), se recomiendan radios de curvatura más grandes para reducir la tensión y la distorsión.

- Consejo sobre el equipo: Moderno Prensas plegadoras CNC Las herramientas con radio son ideales para lograr radios de curvatura consistentes, incluso en componentes complejos.

2.5Orientación de la curva

Mantener una orientación de curvatura uniforme ayuda a reducir la necesidad de reorientar las piezas, lo que reduce los costos de producción y acorta los plazos de entrega. Automatizado. Máquinas plegadoras Con topes traseros de múltiples ejes se pueden minimizar aún más los ajustes manuales, asegurando una dirección de curvatura uniforme durante toda la producción.

2.6Alivio de curvatura

Agregar un alivio de curvatura es esencial para evitar desgarros o deformaciones cerca de los bordes.

- Profundidad: Mayor que el radio de curvatura.

- Ancho: Al menos igual al espesor del material.

- Beneficios: El alivio de flexión mejora la rigidez y minimiza la recuperación elástica, especialmente en acero de alta resistencia procesado con Prensas plegadoras hidráulicas o Prensas plegadoras servoeléctricas CNC.

2.7Altura de curvatura

- Altura mínima: Al menos 2 × espesor del material + radio de curvatura.

- Razón: Las alturas de curvatura demasiado pequeñas dificultan el posicionamiento preciso de la chapa en las prensas plegadoras, lo que puede provocar una mala calidad de curvatura o deformación. Prensas plegadoras CNC Se recomiendan sistemas de sujeción precisos para formar alturas de curvatura pequeñas manteniendo tolerancias estrictas.

2.8dobladillos

Los dobladillos se utilizan para eliminar bordes afilados, mejorar la seguridad y agregar resistencia estructural a los componentes de chapa metálica.

- Consistencia: Siga las mismas pautas de orientación de curvatura para reducir la reorientación innecesaria de las piezas, mejorando así la eficiencia en Máquinas plegadoras.

- Altura de curvatura: Debe cumplir con la recomendación general de altura de curvatura (≥2 × espesor del material + radio de curvatura).

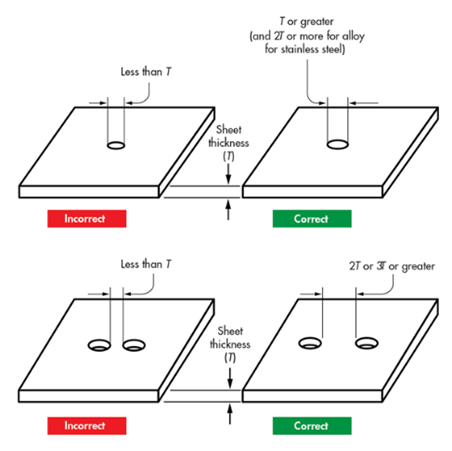

2.9Tamaño y espaciado de los orificios

Pautas

- Diámetro: ≥ espesor del material (preferiblemente más grande para reducir el desgaste de las herramientas y los costos).

- Espaciado: ≥ 2 × espesor de la chapa.

- Distancia al borde:≥ espesor del material para evitar desgarros.

Tabla de resumen

| Característica de diseño | Valor recomendado |

| Diámetro mínimo del orificio | ≥ Espesor del material |

| Espaciado de agujeros | ≥ 2 × Espesor del material |

| Distancia desde el borde | ≥ Espesor del material |

2.10Rizos y avellanados

Chinos

- Radio exterior:≥ 2 × espesor del material.

- Tamaño del agujero cerca de los rizos: ≥ radio de curvatura + espesor del material

Avellanadores

- Profundidad:≤ 0,6 × espesor del material.

- Distancia entre centros:≥ 8 × espesor del material.

- Distancia desde la línea de curva:≥ 3 × espesor del material.

2.11Pestañas y muescas

Cortina a la italiana

- Longitud:≤ 5 × ancho.

- Ancho:≥ 2 × espesor del material.

Muescas

- Ancho: ≥ espesor del material.

- Espaciado: ≥ 1/8 de pulgada entre muescas.

- Proximidad a las curvas: ≥ 3 × espesor del metal + radio de curvatura.

2.12Consideraciones sobre el calibre de la chapa metálica

- Sábanas más gruesas:Puede limitar los ángulos de curvatura alcanzables y provocar microfisuras.

- Práctica recomendada:Utilice metales más delgados y flexibles, a menos que se requiera una alta resistencia estructural.

3.0Materiales para la fabricación de chapa metálica

La elección del material adecuado depende de Aplicación, resistencia, resistencia a la corrosión y maquinabilidadA continuación se muestran las opciones más comunes:

3.1Acero inoxidable

Propiedades:Resistencia a la corrosión, alta durabilidad, resistencia a la temperatura, buena formabilidad.

Aplicaciones:

- Utensilios de cocina

- Piezas aeroespaciales y de automoción

- Equipos de procesamiento de alimentos

- Contenedores de productos químicos y combustibles

3.2Acero laminado en caliente

Propiedades:Flexible, maleable, tolerancia dimensional menos estricta.

Aplicaciones:

- Bastidores de vehículos

- Equipo agrícola

- Vías ferroviarias y componentes de automóviles

3.3Acero laminado en frío

Propiedades:~20% más resistente que el laminado en caliente, acabado suave.

Aplicaciones:

- Piezas de automóvil

- Electrodomésticos

- Luminarias

3.4Cobre y latón

- Cobre:Maleable, resistente a la corrosión, fácil de moldear.

- Latón:Resistente a la corrosión, alta conductividad eléctrica, resistencia a altas temperaturas.

- Aplicaciones:Aparatos, equipos electrónicos, utensilios de cocina.

3.5Acero preenchapado

- Propiedades:Acero preenchapado, a menudo procesado mediante Alimentador desenrollador y enderezador Líneas que garantizan una alimentación suave para operaciones de estampado y doblado.

- Aplicaciones:Cuerpos de equipos, envolventes.

3.6Aluminio

Propiedades:Ligero, fuerte, resistente a la corrosión, buena conductividad térmica y eléctrica.

Aplicaciones:

- Piezas de automóviles y aeronaves

- Cajas eléctricas

- Envases de alimentos

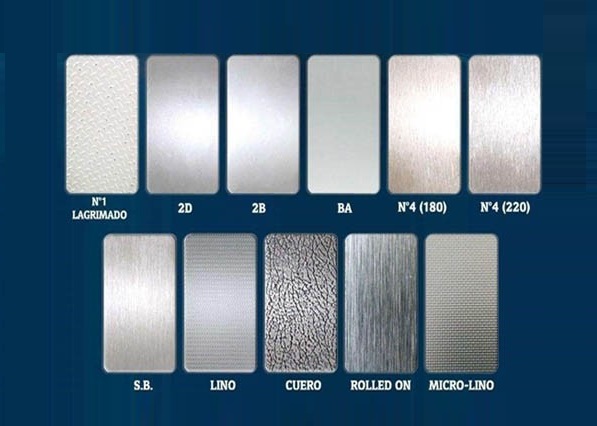

4.0Opciones de acabado de superficies para chapa metálica

4.1Granallado de perlas

- Proceso:Las partículas abrasivas (arena o perlas de vidrio) se pulverizan con aire comprimido.

- Ventajas:Textura mate suave, ecológica, adecuada para superficies sensibles.

- Contras:No es rápido, no es ideal para proyectos pequeños.

4.2Recubrimiento en polvo

- Proceso:La pintura en polvo se rocía y se hornea para formar una capa protectora.

- Ventajas:Excelente resistencia a la corrosión, duradero, económico.

- Contras:Mezcla de colores limitada, puede resultar costosa para tiradas pequeñas.

4.3Anodizado

- Tipos:

- Tipo I: Capa fina, ácido crómico

- Tipo II: Ácido sulfúrico, resistente a la corrosión.

- Tipo III: Recubrimiento duro, resistente al desgaste

- VentajasAcabado duradero y estable a los rayos UV.

- Contras:Limitado a metales específicos

4.4Cepillado

- Proceso:Los cepillos filamentosos eliminan las rebabas y mejoran la suavidad de la superficie.

- Ventajas: Mejora la durabilidad y la resistencia a la corrosión.

- Contras:Susceptible a daños, pueden quedar marcas de pincel.

4.5Serigrafía

- Usar: Logotipos, etiquetas, instrucciones de seguridad

- Ventajas: Rentable, sin restricciones de tamaño de color.

- ContrasLa coincidencia precisa de colores es difícil

4.6Por qué es importante el control de tolerancias en la fabricación de chapa metálica

Mantener tolerancias estrictas garantiza:

- Montaje e instalación precisos

- Reducción del desperdicio de material y de la repetición del trabajo

- Mayor durabilidad y rendimiento

- Costos de producción más bajos y plazos de entrega más rápidos

5.0Conclusión

Comprender y aplicar adecuadamente Tolerancias de fabricación de chapa metálica es fundamental para garantizar piezas de alta calidad, eficiencia de costos, y ciclos de producción rápidosSiguiendo las normas ISO 2768 e incorporando diseño para la fabricación (DfM) Los principios, como mantener un espesor de pared uniforme, radios de curvatura correctos y un espaciado adecuado entre orificios, reducen la necesidad de repetir el trabajo, mejoran la precisión del ensamblaje y extienden la vida útil del producto.

Cuando se combina con la derecha selección de materiales y opciones de acabado de superficiesEstas prácticas ayudan a los fabricantes a lograr resultados consistentes en todas las industrias, como automotor, aeroespacial, electrónica, y maquinaria industrial.

6.0Preguntas frecuentes (FAQ)

¿Cuál es la tolerancia estándar para la fabricación de chapa metálica?

La mayoría de los fabricantes siguen ISO 2768-mk, con tolerancias de dimensión lineal que van desde ±0,05 mm para piezas pequeñas hasta ±6,0 mm para componentes muy grandes.

¿Cuál es el factor K recomendado para el doblado de chapa metálica?

El Factor K Por lo general varía entre 0,3 a 0,5, con un promedio de 0.4468 Para la mayoría de operaciones de doblado.

¿Cómo afecta el espesor de la pared a la fabricación de chapa metálica?

Las láminas más gruesas mejoran la resistencia estructural, pero pueden limitar los ángulos de curvatura alcanzables y aumentar el riesgo de agrietamiento. Las láminas más delgadas son más fáciles de moldear y doblar, pero pueden reducir la rigidez estructural.

¿Qué materiales son mejores para la resistencia a la corrosión?

Acero inoxidable, aluminio, cobre y latón. Ofrecen una excelente resistencia a la corrosión. El acero inoxidable se utiliza comúnmente en las industrias alimentaria, médica y química.

¿Qué acabado de superficie es mejor para aplicaciones exteriores?

Recubrimiento en polvo y anodizado Son ideales para uso en exteriores debido a su alta resistencia a la corrosión, a los rayos UV y a la intemperie.