- 1.0Fundamentos de conformado: Pautas de conformado para prensa plegadora

- 1.1Directrices clave de diseño para el conformado con prensa plegadora

- 1.2Consideraciones críticas de conformado en el diseño de chapa metálica

- 1.3Relieves y desplazamientos

- 1.4Recomendaciones de radio de curvatura

- 1.5Alivio de curvatura

- 1.6Formación de agujeros cercanos

- 1.7Relación entre la altura y el espesor del formulario

- 1.8Distorsión de bordes

- 2.0Conceptos básicos del corte por láser

- 3.0Fundamentos de la prensa de torreta CNC

- 4.0Fundamentos de estampación: Pautas esenciales para estampar chapa metálica con precisión

- 5.0Conclusión

- 6.0Preguntas frecuentes: Conformado, corte y estampación de chapa metálica

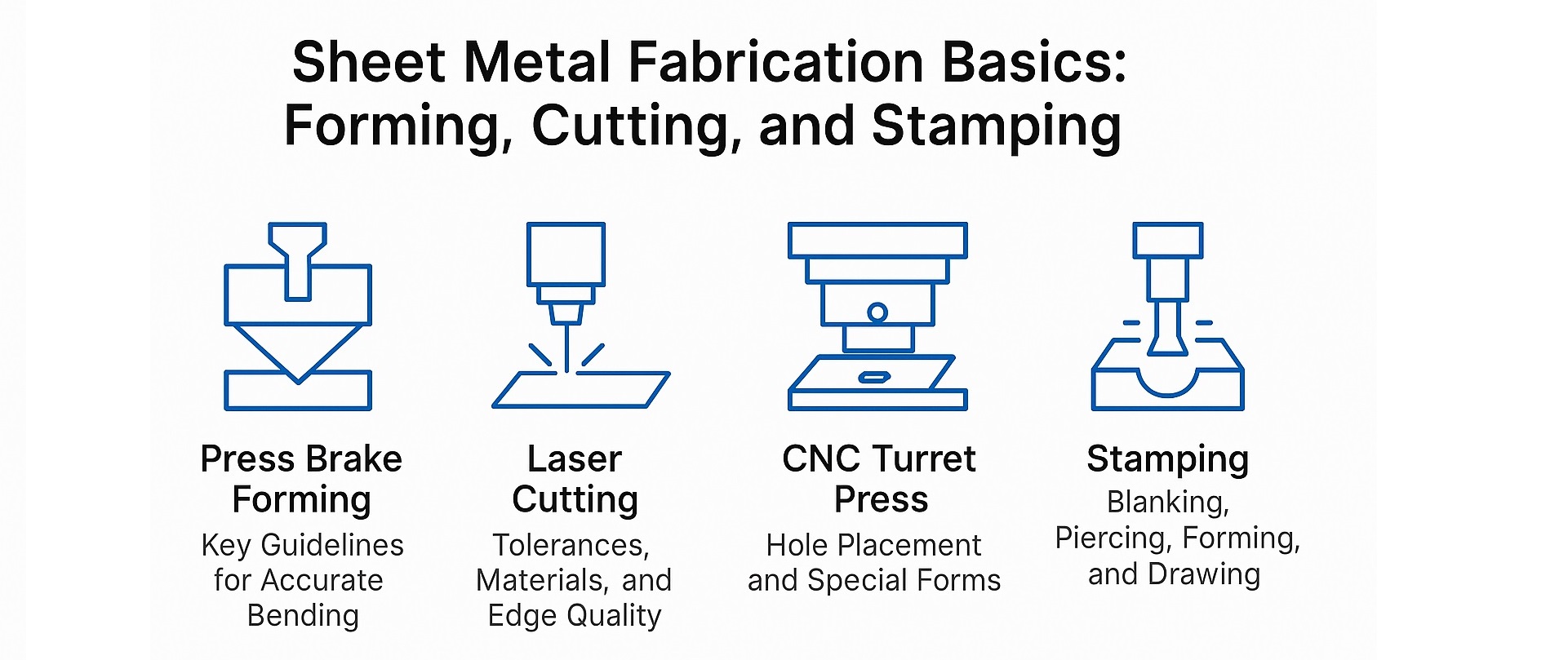

La fabricación de chapa metálica implica diversos procesos de conformado y corte, cada uno con consideraciones de diseño específicas para garantizar la calidad, la eficiencia y la rentabilidad. Esta guía se centra en las directrices esenciales de conformado para Conformado con prensa plegadora, así como los principios de corte para Máquinas de corte por láser y Prensas de torreta CNC.

1.0Fundamentos de conformado: Pautas de conformado para prensa plegadora

1.1Directrices clave de diseño para el conformado con prensa plegadora

- Estrategia de dimensionamientoDimensione la pieza en una sola dirección siempre que sea posible. Dado que el conformado con prensa plegadora es un proceso de plegado secuencial, cada plegado introduce una ligera variación dimensional. El dimensionamiento en una sola dirección se alinea con el flujo del proceso y ayuda a controlar la acumulación de tolerancias.

- Tolerancias de curvatura:Una tolerancia de curvatura de +/–0,007 pulgadas.Se recomienda. Si bien se pueden lograr tolerancias más estrictas, estas aumentan significativamente los costos de producción.

- Radio de curvatura constanteUtilice el mismo radio de curvatura para todos los pliegues de una pieza siempre que sea posible. Esto reduce los cambios de configuración. Se prefieren los radios especificados en fracciones de pulgada, ya que el herramental de la prensa plegadora se dimensiona en consecuencia.

- Dimensionamiento de característica a borde: Dimensionar desde una característica hasta un borde, en lugar de hacerlo de característica a característica en múltiples planos. Las dimensiones de característica a curvatura pueden requerir calibraciones o accesorios especiales, lo que aumenta los costos.

- Dimensiones críticasSolo las dimensiones verdaderamente críticas deben especificarse como tales. Tolerancias demasiado ajustadas pueden generar costos de fabricación excesivos.

- Dimensiones exteriores e interiores:A menos que la dimensión interior sea crítica, utilice siempre la dimensión exterior para garantizar la precisión del conformado.

1.2Consideraciones críticas de conformado en el diseño de chapa metálica

Dimensiones críticas en el conformado de chapa metálica: Usar dimensiones exteriores como referencia principal para la medición a menos que dimensión interior Es funcionalmente crítico. Este enfoque simplifica la inspección, reduce la acumulación de tolerancias y minimiza los costos de fabricación innecesarios.

1.3Relieves y desplazamientos

Las dimensiones de relieve y offset deben referirse al mismo lado del material, a menos que la altura total sea crucial. Sobreespecificar puede aumentar innecesariamente el costo de la pieza.

1.4Recomendaciones de radio de curvatura

Por regla general, la radio de curvatura interior Debe ser igual al espesor del material. Un radio menor puede causar problemas de flujo de material en metales más blandos y grietas en materiales más duros.

1.5Alivio de curvatura

Cuando se forma cerca de un borde, el alivio de curvatura evita el desgarro.

- La distancia desde el borde hasta la curva debe ser al menos igual al radio de curvatura.

- La profundidad del alivio debe superar el radio de curvatura y el ancho del alivio debe ser al menos igual al espesor del material, preferiblemente espesor + 1/64 pulg.

1.6Formación de agujeros cercanos

Para evitar la deformación del orificio durante el doblado, siga estas pautas:

- Agujeros de <1 de diámetro:Distancia mínima D = 2T + R

- Agujeros de más de 1 pulgada de diámetro o ranuras:Distancia mínima D = 2,5T + R

(T = Espesor del material, R = Radio de curvatura)

1.7Relación entre la altura y el espesor del formulario

La altura mínima de forma (D) para chapa metálica: D = 2,5T + REs posible alcanzar alturas menores, pero a menudo requieren costosas operaciones secundarias.

1.8Distorsión de bordes

El voladizo del borde causado por la distorsión puede ser de hasta la mitad del espesor del material. Para metales más gruesos o radios más estrechos, el rebaje del borde puede evitar un voladizo inaceptable.

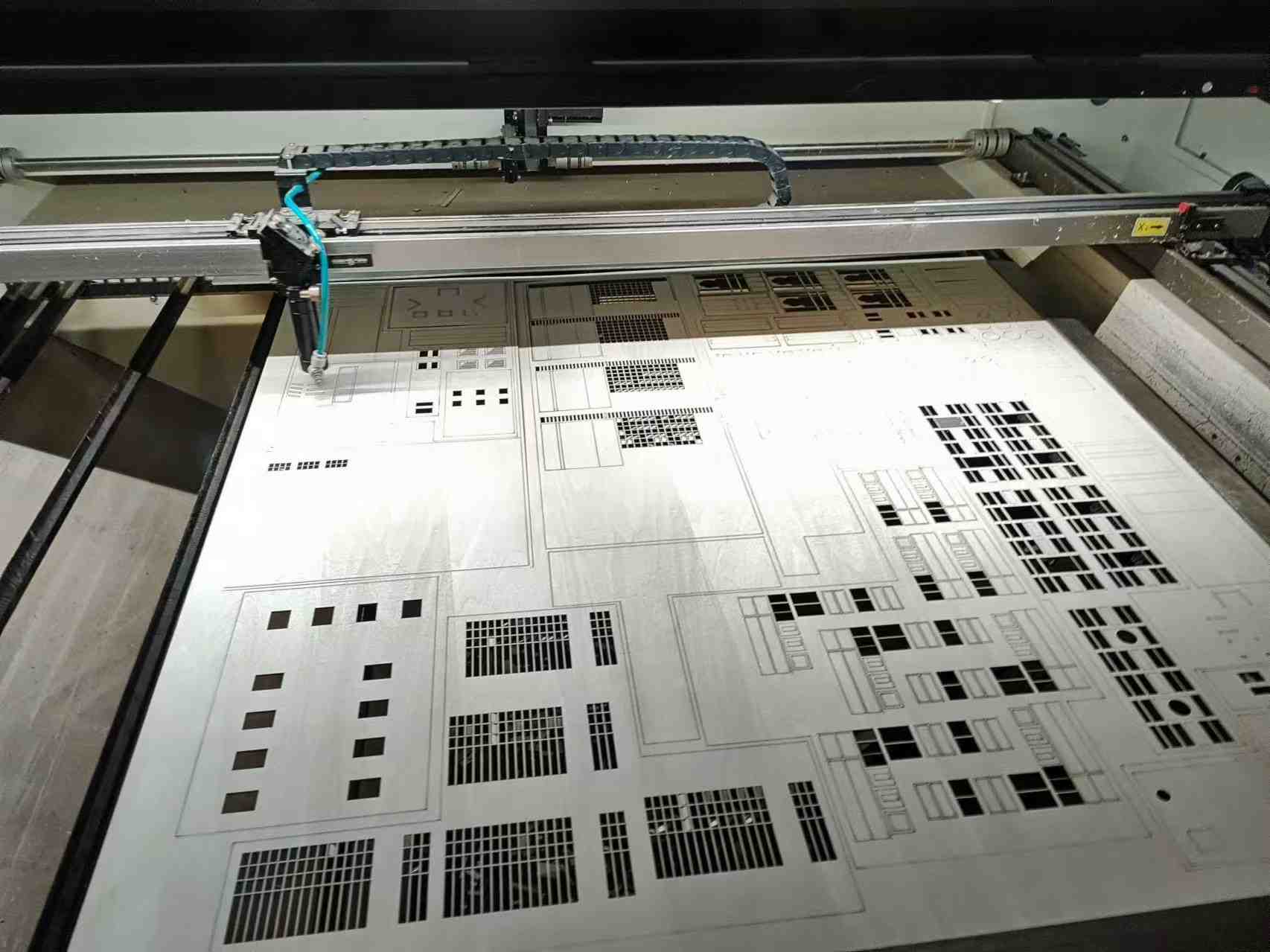

2.0Conceptos básicos del corte por láser

2.1Tolerancias y límites de corte

- Tolerancia estándar entre características: +/–0,004 pulgadas.

- Ancho mínimo de corte: 008 pulgadas., determinado por el ancho del haz.

2.2Restricciones de material

Tres factores principales (reflectividad, espesor e inflamabilidad) limitan el corte por láser:

- Espesor máximo:Metales hasta 3/8 pulg.Se puede cortar, aunque la calidad del borde disminuye con el grosor.

- Reflectividad:Los metales altamente reflectantes, como el cobre o la plata, dispersan el haz, lo que los hace inadecuados.

- InflamabilidadLos materiales sensibles al calor o inflamables deben probarse antes de cortarlos.

2.3Materiales aceptables

- Acero (inoxidable, CRS, HRS)

- Aluminio (puede requerir desbarbado)

- Acero galvanizado y galvanizado

- Plástico y cartulina (sujetos a pruebas de calor e inflamabilidad)

2.4Materiales inaceptables

- Cobre y metales preciosos (alta reflectividad)

- Papel (a menos que esté tratado con retardante de llama)

2.5Zona afectada por el calor (ZAT)

El corte por láser introduce un endurecimiento localizado a lo largo de los bordes, lo que puede afectar operaciones secundarias como el roscado o el escariado, especialmente en metales más gruesos.

2.6Consideraciones sobre el diámetro del orificio

Los orificios cortados con láser son ligeramente cónicos (diámetro de entrada > diámetro de salida). El tamaño mínimo del orificio puede ser de hasta 20% del espesor del material.

3.0Fundamentos de la prensa de torreta CNC

El Prensa de torreta CNC Es altamente eficiente para tiradas de volumen bajo a mediano, prototipos y producción rentable utilizando “herramientas blandas” estándar.

3.1Tolerancias y dimensionamiento

- Tolerancia entre características: +/–0,004 pulgadas.

- Tolerancia del agujero perforado: +/–0,002 pulgadas.

- Utilice puntos de referencia significativos (por ejemplo, centros de orificios) en lugar de bordes, que pueden estar cónicos o desalineados.

3.2Formularios especiales

Las prensas de torreta pueden producir diversas características, como avellanados, relieves, descentrados, guías de tarjetas, cortes a medias y proyecciones de soldadura. La profundidad del molde debe ser inferior a 5/16 pulg. y caber dentro de un círculo de 3,5 pulg. de diámetro.

3.3Espacio libre entre el agujero y el borde

Mantenga los agujeros al menos un espesor de material Alejado de los bordes para evitar abultamientos. Para los orificios de fijación, deje un espesor de alma adicional para soportar la tensión adicional.

3.4Relación entre el diámetro del orificio y el espesor

El diámetro del orificio no debe ser menor que el espesor del material. Los materiales con mayor resistencia a la tracción requieren punzones de mayor diámetro.

3.5Ubicación de funciones

Mantenga la holgura entre elementos formados adyacentes para evitar el aplanamiento durante el punzonado. Las herramientas progresivas permiten manipular piezas pequeñas eficientemente con menores costos iniciales de herramientas.

3.6Mordisqueando radios grandes

Los radios grandes se forman mediante múltiples golpes con una herramienta plana, lo que da como resultado un borde festoneado que se puede alisar con desbarbado.

3.7Avellanadores

Los avellanados se pueden formar, perforar o mecanizar, según el espesor del material y los requisitos de tolerancia:

- Formado:Bajo costo, para calibres delgados (calibre ≤18).

- Perforado:Común para calibres superiores a 18.

- Perforado + Mecanizado:Para metales duros o de calibre grueso.

- Mecanizado completo:Alto costo, utilizado solo para materiales de alta precisión o gruesos.

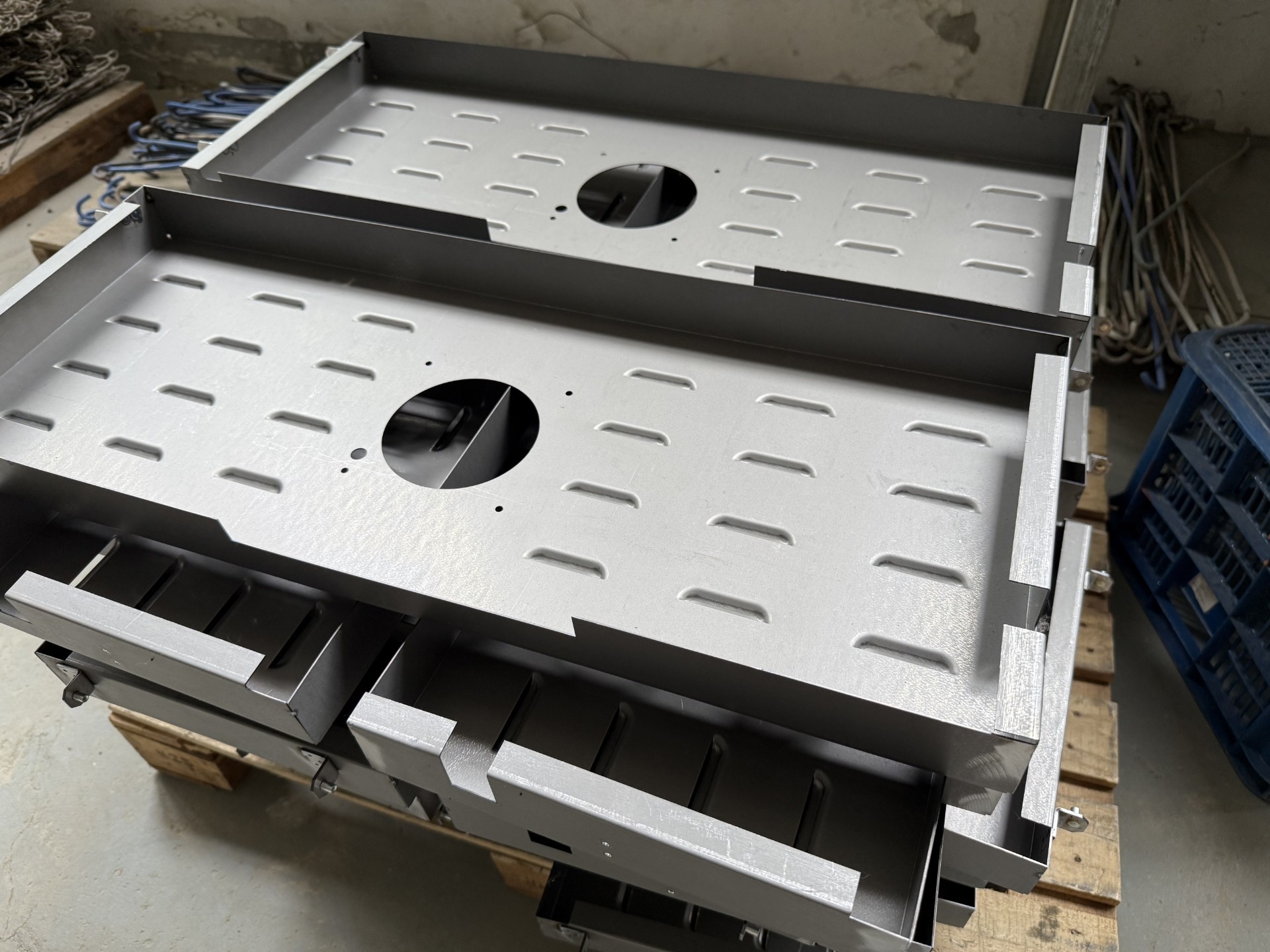

4.0Fundamentos de estampación: Pautas esenciales para estampar chapa metálica con precisión

4.1Corte: precisión dimensional y calidad del borde

El troquelado es el proceso de cortar formas planas de chapa metálica mediante punzones y matrices. La precisión dimensional se suele comprobar en la área de corte o “banda de corte” en el lado del punzón, ya que la ruptura en el lado de la matriz puede reducir la precisión.

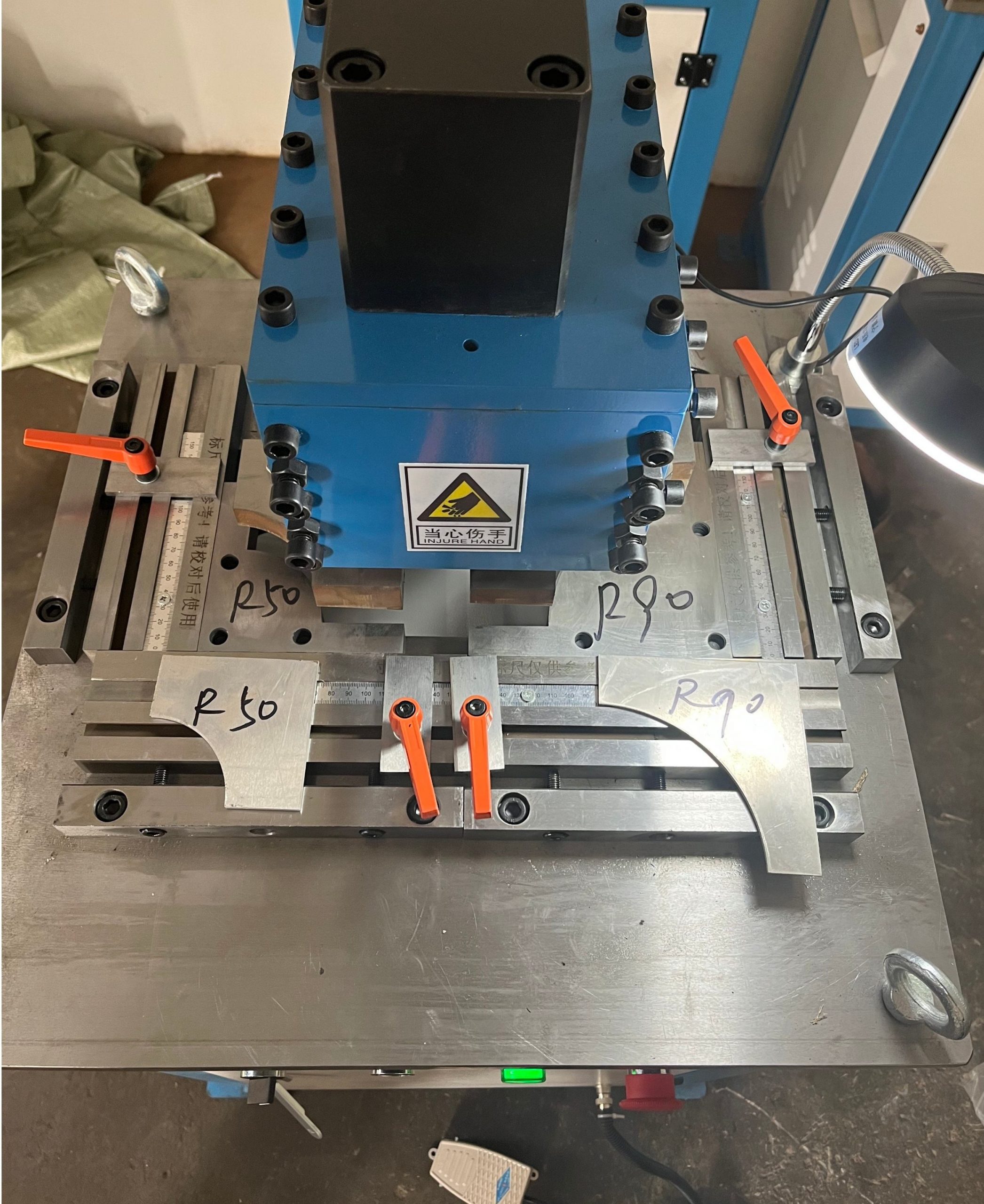

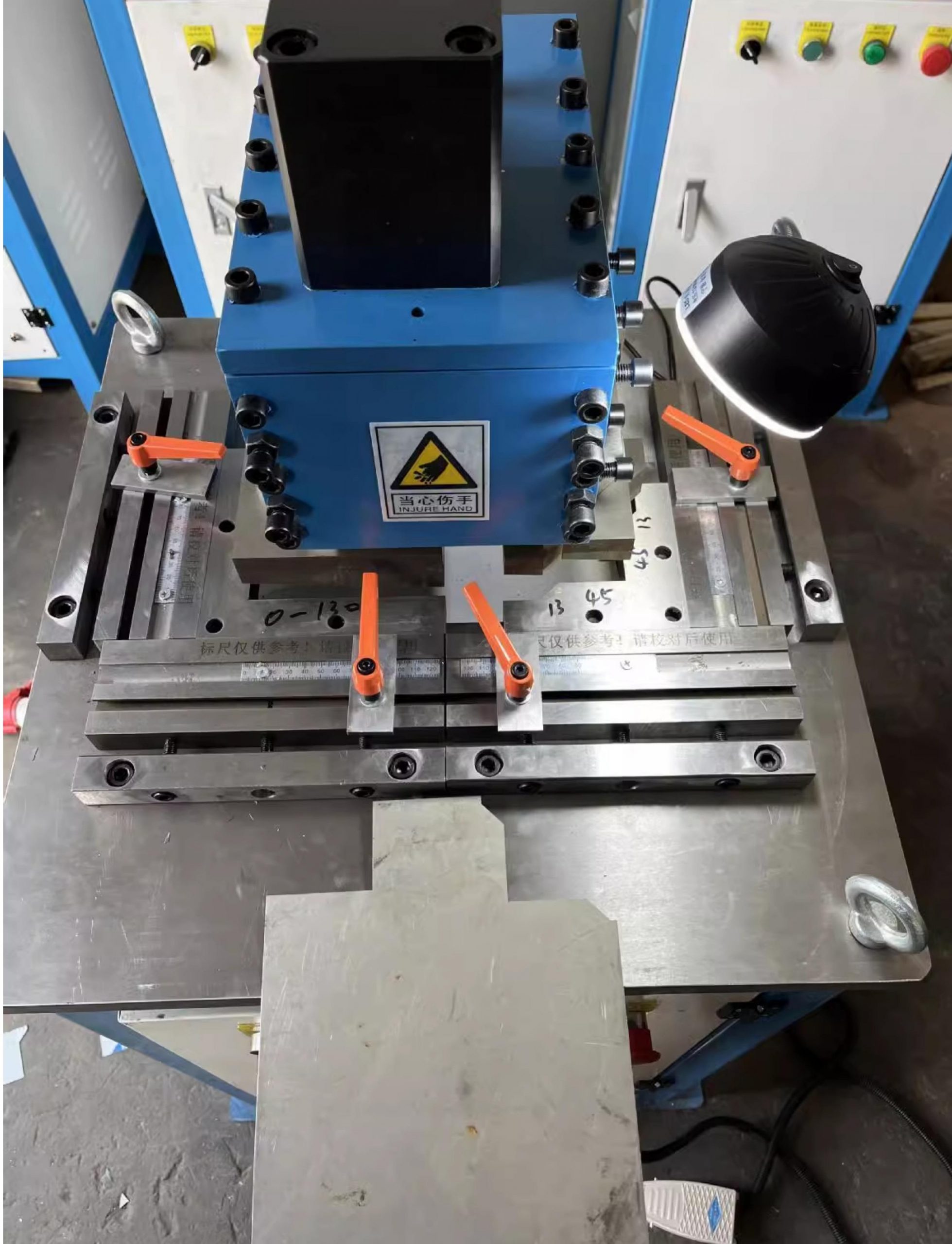

Para operaciones generales de corte y corte, Máquinas hidráulicas para trabajar el hierro y Máquinas punzonadoras y cizallas multifuncionales combinadas Se utilizan ampliamente en producciones de volumen pequeño a mediano porque combinan funciones de punzonado, cizallamiento y entallado en una sola configuración.

4.2Esquinas

Es posible que se produzcan esquinas afiladas, pero aumentan el desgaste y el coste de las herramientas. Para prolongar la vida útil de la herramienta, especifique radios de esquina iguales a ½ espesor del material o al menos 0,015 pulgadasPara un acabado preciso de esquinas, especialmente en chapas metálicas de gran espesor, Entalladoras de esquinas para chapa metálica Se utilizan a menudo para conseguir esquinas limpias y sin rebabas.

4.3Muescas y pestañas

- Ancho mínimo de muesca o pestaña: 5× espesor del material

- Longitud máxima de muesca: 5× espesor del material

4.4Tejanos cortados

Se utilizan tres tipos de corte comunes en el borrado:

- Corte recto/cuadrado:El más económico

- Corte de radio parcial o de media caña:Costo moderado

- Corte de radio completo:No se recomienda, ya que deja una rebaba inevitable en el borde de la pluma.

4.5Perforación: Diseño de agujeros y bordes

La perforación crea agujeros en chapa metálica utilizando punzones y matrices.

- Diámetro del agujero:El tamaño mínimo debe ser ≥1,2× espesor del materialpara acero dulce y ≥2× espesor para acero inoxidable o aleaciones de alta resistencia.

- Distancia del borde al agujero:Mantener al menos 2× espesor del material(ancho de la banda) para evitar abultamientos.

Para perforar con precisión materiales más gruesos, Máquinas hidráulicas para trabajar el hierro A menudo se prefieren debido a su fuerza de perforación estable y su capacidad para manejar múltiples operaciones en un solo golpe.

4.6Conformado: Alivio de curvatura y colocación de orificios

La formación en estampación sigue principios similares a Conformado con prensa plegadora CNC.

- Alivio de curvatura: Proporciona alivio a lo largo de las características en forma de L para evitar desgarros. Recomendado: Ancho = 2T, Profundidad = T + R(T = Espesor, R = Radio de curvatura).

- Abultamiento del bordeLas tolerancias de curvatura en V estrechas pueden provocar abultamientos; el alivio de curvatura minimiza este problema.

- Distancia del agujero al encofrado:Coloque los agujeros al menos 5T + Rlejos de la curva para evitar distorsión.

- Distancia de la ranura al molde:Las ranuras largas deben ser al menos 4T + Rdesde la curva.

Para bordes formados de manera compleja, Entalladoras de esquinas para chapa metálica Se utilizan comúnmente para eliminar el exceso de material antes de doblar, reduciendo la tensión en las esquinas y mejorando la precisión del conformado.

4.7Dibujo: formas y radios

El dibujo se utiliza para formar formas tridimensionales profundas o complejas, como carcasas, compartimentos y componentes estructurales.

- Formas preferidasLas formas redondas son las más fáciles y económicas de dibujar. Se aceptan cuadrados con radios de esquina amplios, mientras que las formas irregulares o combinadas aumentan el costo del utillaje.

- Recomendaciones de radios:

- Radio del punzón y la matriz: ≥4× espesor del material

- Radio de la pieza: ≥6× espesor del material(con material de calidad de dibujo)

La embutición profunda se realiza normalmente en prensas de estampación mecánica o prensas hidráulicas de embutición profunda para un mejor control sobre las fuerzas de conformado.

5.0Conclusión

Optimizar el diseño de estampados metálicos requiere equilibrar la precisión, el coste y la viabilidad de fabricación. Siguiendo estas directrices y seleccionando el equipo adecuado, como Máquinas hidráulicas para trabajar el hierro Para punzonado y cizallamiento multifuncional, Máquinas punzonadoras y cizallas multifuncionales combinadas para operaciones de corte versátiles y Entalladoras de esquinas para chapa metálica Para un acabado de esquinas preciso y limpio, los fabricantes pueden lograr piezas estampadas de alta calidad con costos de producción reducidos.

6.0Preguntas frecuentes: Conformado, corte y estampación de chapa metálica

P1: ¿Cuál es el mejor radio de curvatura para el conformado de chapa metálica?

R: El radio de curvatura interior recomendado debe ser igual al espesor del material. Usar un radio menor puede causar grietas en metales duros o un estiramiento excesivo en metales blandos.

P2: ¿Se puede utilizar el corte por láser para todo tipo de metales?

R: No. Los metales altamente reflectantes, como el cobre, la plata y algunos metales preciosos, no son aptos para el corte láser porque dispersan el haz. Se pueden cortar metales gruesos de más de 9,5 mm (3/8 pulg.), pero la calidad del borde disminuye.

P3: ¿Cuál es la distancia mínima entre un agujero y una curva en una chapa metálica?

R: Para orificios de menos de 1 pulgada de diámetro, la distancia mínima (D) debe ser 2T + R. Para orificios o ranuras más grandes, D debe ser 2,5T + R, donde T = espesor del material y R = radio de curvatura.

P4: ¿Por qué se utilizan entalladoras de esquinas de chapa metálica durante el estampado?

A: Entalladoras de esquinas para chapa metálica Se utilizan para lograr esquinas limpias y sin rebabas, así como para eliminar el exceso de material antes del conformado. Esto reduce la concentración de tensiones en las esquinas y mejora la precisión del plegado.

P5: ¿Qué máquinas son las mejores para la fabricación de chapa metálica en lotes pequeños?

A: Para producciones pequeñas y medianas, Máquinas hidráulicas para trabajar el hierro y Máquinas punzonadoras y cizallas multifuncionales combinadas Son ideales porque combinan punzonado, cizallamiento y entallado en una sola configuración.

P6: ¿Cuál es la diferencia entre el punzonado con prensa de torreta CNC y el corte por láser?

R: El punzonado con prensa de torreta CNC es más rápido para formas repetitivas y permite crear formas especiales como relieves o lancetas, pero deja ligeras conicidades en los bordes de los agujeros. El corte láser proporciona bordes más lisos y es mejor para contornos complejos, pero presenta limitaciones con materiales reflectantes.