- 1.0¿Qué es el doblado de chapa metálica?

- 2.0Los fundamentos del doblado de metales

- 3.0Consideraciones clave de diseño para el doblado de chapa metálica

- 4.0Principales tipos de doblado de metales

- 5.0Terminología clave y parámetros geométricos en flexión

- 6.0Términos clave de flexión y parámetros geométricos

- 7.0Comparación de ductilidad de metales comunes y recomendaciones de flexión

- 8.0Desafíos comunes en el doblado de metales y soluciones

- 9.0Tipos de máquinas dobladoras de chapa metálica

- 10.0Ventajas del plegado de chapa metálica CNC

- 11.0Comparación del doblado de chapa metálica y otros procesos de fabricación

- 12.0Escenarios de fabricación adecuados para el doblado de chapa metálica

- 13.0Preguntas frecuentes (FAQ)

- 14.0Guía del proceso de doblado de chapa metálica (PDF)

1.0¿Qué es el doblado de chapa metálica?

El doblado de chapa metálica es un proceso de fabricación en el que se aplica una fuerza externa a una chapa metálica, lo que provoca que ésta sufra una deformación plástica en una ubicación específica y forme un ángulo deseado, normalmente en forma de V o de U.

El proceso también se conoce como conformado, engrapado, plegado, rebordeado o doblado con matriz. El "doblado con matriz" implica específicamente el uso de un punzón y una matriz, mientras que el "plegado" suele referirse a las operaciones realizadas en una prensa plegadora.

El papel de la flexión en el desarrollo de productos

El plegado de chapa metálica ofrece a ingenieros, diseñadores de productos y fabricantes una gran flexibilidad para crear geometrías complejas a partir de una sola pieza metálica, a menudo sin necesidad de ensamblaje secundario. Este enfoque ofrece varias ventajas clave:

- Reduce la necesidad de soldadura y fijaciones mecánicas.

- Mejora la resistencia estructural y la consistencia de las piezas.

- Reduce los costes de montaje y mano de obra.

- Simplifica la fabricación al minimizar el uso de herramientas complejas.

El plegado se combina habitualmente con otros procesos, como el corte por láser, para crear una solución eficiente para producciones de volumen bajo a medio. Es especialmente adecuado para aplicaciones que exigen plazos de entrega rápidos y la iteración del diseño en múltiples variantes de producto.

2.0Los fundamentos del doblado de metales

El doblado de metales es un proceso de conformado en el que se aplica fuerza a lo largo de un eje recto para deformar plásticamente una lámina plana en un ángulo o forma específicos. Es un método ampliamente utilizado en la fabricación de chapa metálica para producir componentes con geometrías definidas.

Definición: El doblado de metales implica remodelar una lámina plana a lo largo de una línea de plegado para lograr el ángulo o perfil deseado. Durante este proceso, el material se comprime en su interior y se tensa en su exterior.

Cambios en la estructura del grano: La estructura interna del grano del metal se reajusta durante el doblado. Esta reorganización puede afectar las propiedades mecánicas, lo que podría provocar un endurecimiento por acritud localizado o una reducción de la ductilidad.

La dirección de la veta importa: Al igual que la madera, el metal tiene una dirección de veta que resulta de su proceso de fabricación.

- Doblado paralelo A la veta aumenta el riesgo de agrietamiento.

- Doblado perpendicularmente al grano proporciona mayor flexibilidad y resistencia.

- Elegir la orientación de doblado correcta es esencial para mantener la integridad y el rendimiento de la pieza.

Consideraciones sobre el radio de curvatura:

- Un radio de curvatura demasiado pequeño puede provocar grietas o fallas permanentes del material.

- Un radio demasiado grande puede impedir que se alcance el ángulo o las dimensiones de la pieza deseados.

- El radio de curvatura mínimo óptimo depende de factores como el espesor del material, la dureza y la aplicación.

3.0Consideraciones clave de diseño para el doblado de chapa metálica

Al diseñar piezas de chapa metálica para procesos de fabricación como el corte por láser y el plegado CNC, es importante considerar las características y limitaciones del plegado desde las primeras etapas. A continuación, se presentan algunos de los factores más críticos que afectan la calidad, la viabilidad de fabricación y la eficiencia del plegado de chapa metálica. Para obtener más información, consulte nuestra Guía de diseño de chapa metálica.

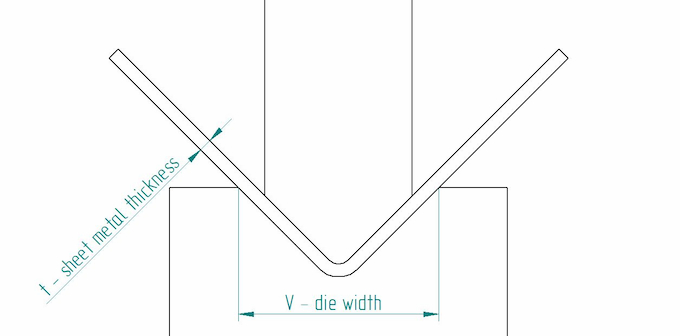

3.1Radio de curvatura

Durante el doblado, la superficie exterior del material se estira mientras que la interior se comprime, lo que genera una zona de transición curva. El radio de curvatura se refiere al radio de curvatura en el interior del pliegue.

El radio de curvatura está influenciado por el tipo de material, el estado del temple (por ejemplo, recocido o no) y la geometría de la herramienta.

Consejo de diseño: Utilice un radio de curvatura consistente en todas las curvas de la pieza para simplificar las configuraciones de herramientas, reducir los cambios y disminuir los costos de fabricación.

3.2Longitud de curvatura

La longitud de curvatura está determinada por la geometría de la pieza, pero no debe exceder el ancho máximo de formación de la prensa plegadora.

Limitación típica: La mayoría de las prensas plegadoras CNC están optimizadas para longitudes de curvatura de hasta 2 metros.

Consejo de diseño: Para piezas más largas, consulte con el fabricante para confirmar la viabilidad y la capacidad.

3.3Espacio libre para curvas

La separación estrecha entre curvas adyacentes puede provocar interferencias en las herramientas, especialmente en perfiles en forma de U o en piezas con patas de soporte largas.

Soluciones alternativas: Considere usar herramientas de desplazamiento profundo o rediseñar la pieza para incluir conjuntos soldados o atornillados donde una sola operación de curvatura no sea factible.

3.4Distancia del agujero a la curva

La flexión induce concentración de tensiones cerca de la línea de doblez. Si elementos como orificios o ranuras se colocan demasiado cerca de la curva, pueden agrietarse o deformarse.

Regla de oro: Mantenga una distancia mínima entre el orificio y la curva de al menos 2,5 × espesor del material + radio de curvatura.

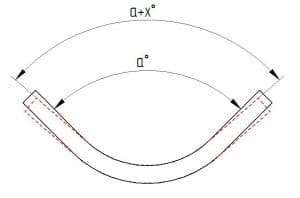

3.5Recuperación elástica

Tras doblarse, el metal tiende a recuperarse ligeramente debido a la recuperación elástica. Esta desviación, conocida como recuperación elástica, suele oscilar entre 1° a 2°.

Factores influyentes:

- Mayor resistencia a la tracción → mayor recuperación elástica

- Radio de curvatura más grande y apertura de matriz más amplia → mayor recuperación elástica

Métodos de compensación:

- Utilice prensas plegadoras CNC con compensación automática de recuperación elástica

- Doble ligeramente la pieza en el diseño para tener en cuenta la recuperación elástica.

3.6Tolerancias de flexión

Todas las operaciones de doblado implican inherentemente tolerancias dimensionales, influenciadas por el espesor del material, el grado de tolerancia y la precisión de la máquina.

| Parámetro | Tolerancia estándar | Tolerancia de alta precisión |

| Dimensiones lineales | ±0,1 mm | ±0,05 mm |

| ángulo de curvatura | ±1° | ±0,5° |

| Desviación de la longitud de curvatura | ±0,2 mm por curva | ±0,1 mm por curva |

En el conformado de chapa metálica estándar normalmente no es posible conseguir ángulos perfectos de 90° ni curvas con esquinas agudas sin radios.

3.7Requisitos de fuerza de flexión

La fuerza de prensa requerida (tonelaje) depende de varios factores:

- Radio de curvatura (radio más pequeño → mayor fuerza)

- Tipo de material y resistencia a la tracción

- Espesor de la chapa

- Longitud de curvatura

Si ciertas curvas requieren una alta presión de conformado, es esencial verificar con antelación la capacidad de tonelaje de la prensa plegadora.

3.8Zona afectada por el calor (ZAT)

Procesos como el corte por láser o plasma generan una zona afectada por el calor cerca del borde de corte. Esto puede provocar:

- Flexión desigual debido al endurecimiento del material

- Microfisuras cerca de agujeros o bordes

Al incorporar el corte por láser, evite colocar curvas de alta precisión demasiado cerca de la zona afectada por el calor (ZAC) para garantizar una calidad de conformado constante.

Pautas de distancia mínima para elementos cercanos a curvas

Para evitar deformaciones o defectos durante el plegado, ciertas características deben colocarse a una distancia mínima segura de las líneas de plegado. La siguiente tabla proporciona fórmulas de espaciado recomendadas según las mejores prácticas del sector:

| Tipo de característica | Pautas de distancia mínima* |

| Entre un rizo y una curvatura interna | ±6 veces el radio del rizo + espesor del material |

| Entre un rizo y una curvatura externa | ±9 veces el radio del rizo + espesor del material |

| Entre un dobladillo y una curva exterior | ±8 veces el espesor de la chapa |

| Entre un dobladillo y una curva interior | ±5 veces el espesor de la chapa |

| Entre un avellanado y una curva | ±4 veces el espesor de la chapa + radio de curvatura |

| Entre un avellanado y una curva | ±3 veces el espesor de la chapa |

| Entre un agujero y una curva | ±2,5 veces la longitud del material + radio de curvatura |

| Entre una ranura y una curva | ±4 veces el espesor de la chapa + radio de curvatura |

| Entre un agujero extruido y una curva | ±3 veces el espesor de la chapa + radio de curvatura |

| Entre un agujero semiperforado y una curva | ±3 veces el espesor de la chapa + radio de curvatura |

| Entre una muesca y una curva en un plano perpendicular | ±3 veces el espesor de la chapa + radio de curvatura |

| Entre una muesca y una curva en un plano paralelo | ±8 veces el espesor de la chapa + radio de curvatura |

| Entre un hoyuelo y una curva | ±2 veces el espesor de la chapa + radio interior de la hendidura + radio de curvatura |

| Entre costilla y curvatura perpendicular a la costilla | ±2 veces el espesor de la chapa + radio de la nervadura + radio de curvatura |

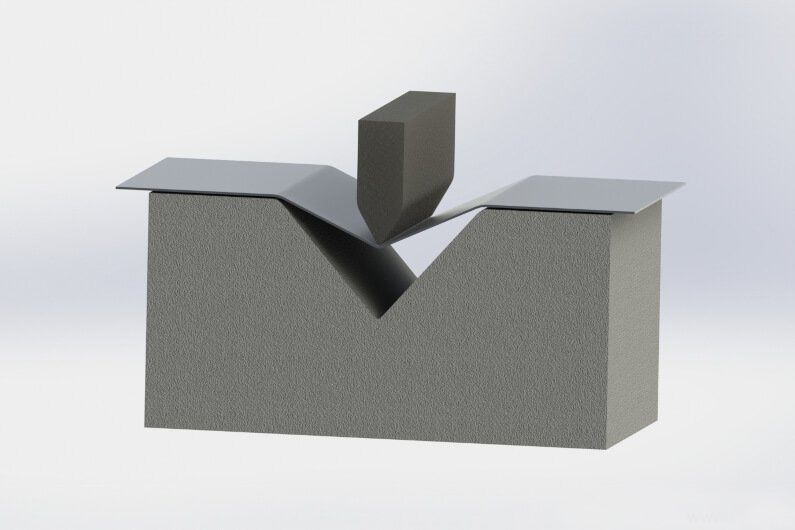

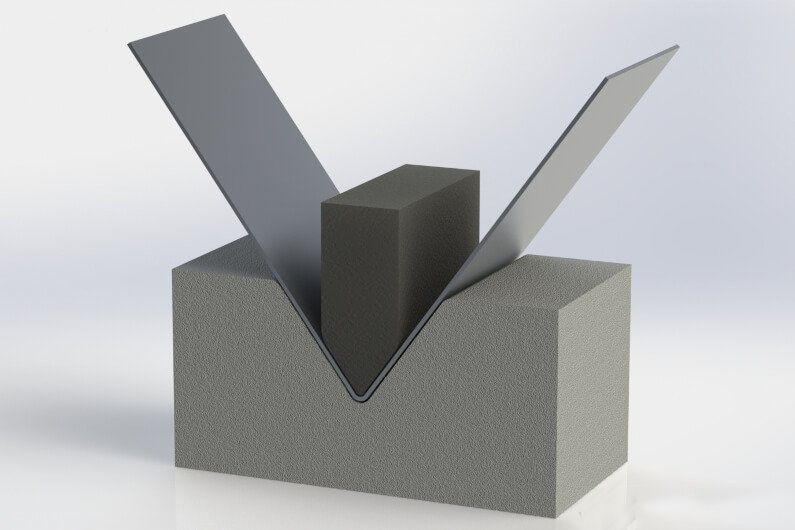

4.0Principales tipos de doblado de metales

Los procesos de doblado de metales varían en método, características de conformado y ámbito de aplicación. Cada uno presenta ventajas y desventajas según la geometría de la pieza, el tipo de material, la precisión y el volumen de producción.

4.1Control de aire

Un método ampliamente utilizado en el que el punzón presiona la lámina contra una matriz en V sin tocar fondo. El contacto se produce en tres puntos: la punta del punzón y los bordes de la matriz.

- Ventajas:Bajo tonelaje, menor desgaste de la matriz, ángulos flexibles con una sola matriz.

- Limitaciones:Mayor recuperación elástica, depende de la compensación CNC.

- Aplicaciones: Piezas generales de chapa metálica

4.2Doblado inferior

El punzón empuja el material más profundamente dentro de la matriz en comparación con el doblado con aire, pero no con toda la fuerza.

- Ventajas:Mayor precisión, mínimo rebote.

- Limitaciones:Requiere herramientas precisas, mayor tonelaje.

- Aplicaciones:Piezas de volumen medio con tolerancia de ángulo ajustada.

4.3Acuñación

Doblado a alta presión donde el punzón comprime completamente la hoja dentro de la matriz, eliminando así el efecto elástico.

- Ventajas:Máxima precisión, excelente repetibilidad.

- Limitaciones:Alta fuerza y desgaste de la matriz, costoso.

- Aplicaciones:Componentes de precisión para la industria aeroespacial y automotriz.

4.4Plegable

La lámina se sujeta y se pliega mediante una viga que se mueve hacia arriba o hacia abajo.

- Ventajas:Ideal para paneles grandes, daño mínimo a la superficie.

- Aplicaciones:Cerramientos, conductos HVAC, piezas de gran formato.

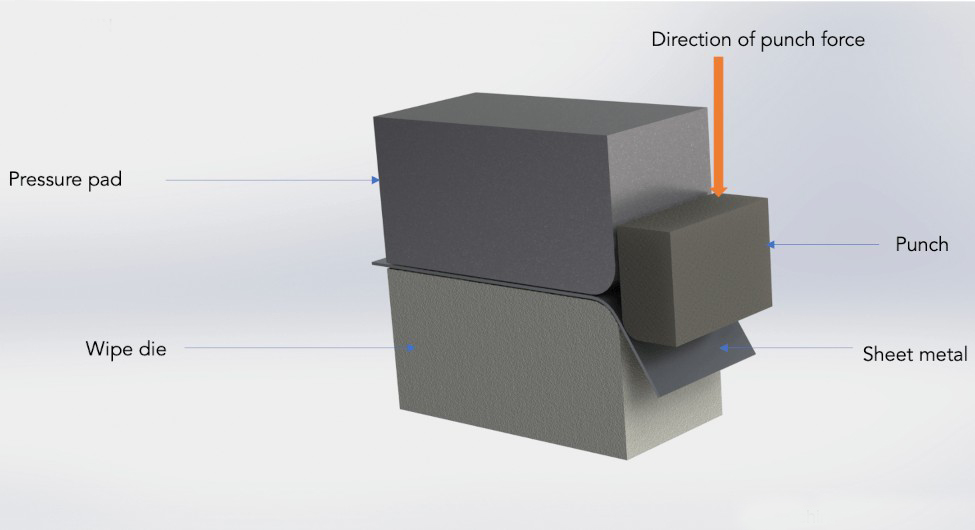

4.5Doblado de toallitas

Se sujeta la hoja y se pasa un punzón por el borde para formar la curva.

- Ventajas:Buen acabado superficial, adecuado para curvas simultáneas.

- Limitaciones:Ángulo limitado a ~90°, herramientas complejas.

- Aplicaciones:Piezas de precisión estéticas o de lotes pequeños.

4.6Jogging bending (trotar)

Para crear perfiles en forma de Z o desplazados se utiliza un método paso a paso.

- Ventajas:Flexible, adecuado para piezas largas o refuerzos.

- Limitaciones:Posible desgaste superficial.

- Aplicaciones: Conectores, refuerzos, carriles guía.

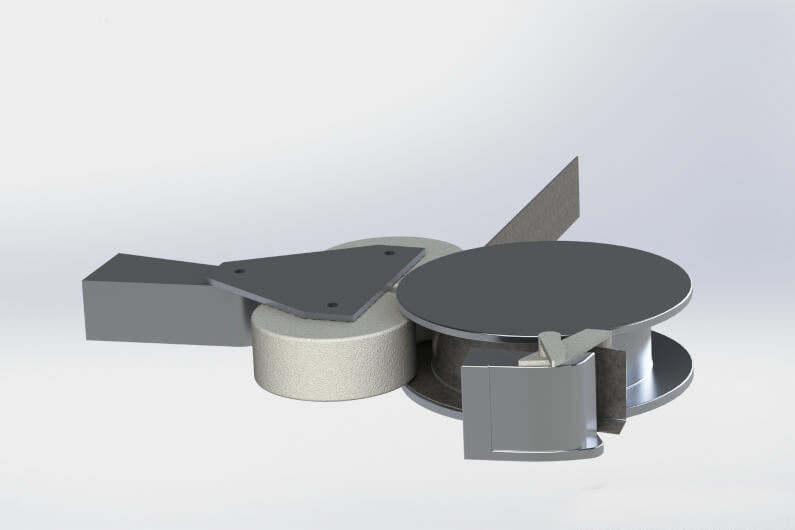

4.7Doblado de rodillos

Utiliza tres o más rodillos para doblar gradualmente la chapa metálica en curvas o cilindros.

- Ventajas:Curvas suaves y de gran radio.

- Aplicaciones:Cilindros, conos y torres en las industrias de la construcción y la energía.

4.8Doblado por estirado rotatorio

Implica una matriz y un seguidor giratorio; a menudo se utiliza con mandriles dentro de tubos.

- Ventajas:Curvas multiradio de alta precisión de hasta 180° y baja recuperación elástica.

- Limitaciones: Configuración compleja, maquinaria costosa.

- Aplicaciones: Estructuras tubulares como escapes, cuadros de bicicletas y muebles.

5.0Terminología clave y parámetros geométricos en flexión

Para garantizar la coherencia entre el diseño, la simulación y la fabricación, se utilizan comúnmente varios términos y parámetros estándar en el doblado de metales. A continuación, se presentan las definiciones esenciales:

| Término | Definición |

| Línea de curvatura | La línea en el patrón plano donde se produce la curvatura; separa dos bridas. |

| Eje de curvatura | El eje recto alrededor del cual se dobla el material; perpendicular a la línea de curvatura. |

| Eje neutro | La capa interna de material que permanece sin tensión durante la flexión. |

| Tolerancia de curvatura (BA) | La longitud del arco del eje neutro entre las dos líneas de curvatura. |

| Deducción por curvatura (BD) | La cantidad restada de la longitud total de la brida para obtener el patrón plano. |

| Factor K | Relación de la distancia desde el eje neutro hasta la superficie interior, dividida por el espesor del material. |

| Radio interior (IR) | El radio en la superficie interior de la curva. |

| Radio exterior (OR) | El radio en la superficie exterior de la curva. |

| Longitud de la pierna | La longitud del material que se extiende desde la curva hasta el borde de la brida. |

| Brida | Una sección plana de la pieza a cada lado de la curva. |

| Ángulo de curvatura | El ángulo formado entre las dos bridas después de la dobladura (normalmente en grados). |

6.0Términos clave de flexión y parámetros geométricos

| Término | Definición |

| Línea de curvatura | La línea central en la superficie de la hoja que indica dónde se produce la curva. |

| Línea de molde exterior (OML) | La línea teórica formada por las superficies exteriores extendidas de ambas bridas. |

| Longitud de la brida | La distancia en línea recta desde el borde de la hoja hasta la línea de curvatura. |

| Distancia de la línea de molde | Distancia desde el extremo de la hoja hasta el OML; se utiliza en cálculos de patrones planos. |

| Revés | La distancia desde la línea de curvatura hasta la OML; es igual a MLD menos la longitud de la brida. |

| Eje de curvatura | El eje alrededor del cual se dobla la lámina, normalmente perpendicular a la superficie. |

| Longitud de curvatura | La longitud real del material involucrado en la curva a lo largo del eje de curvatura. |

| Radio de curvatura | Distancia desde el eje de curvatura hasta la superficie interior de la curva. OR = IR + Espesor. |

| Ángulo de curvatura | El ángulo que se forma entre dos bridas después de doblarlas. |

| Ángulo complementario | El ángulo suplementario al ángulo de curvatura (por ejemplo, curvatura de 90° → 90° complementario). |

7.0Comparación de ductilidad de metales comunes y recomendaciones de flexión

| Material | Ductilidad | Recomendaciones de flexión |

| Aleación de aluminio 6061 | Pobre: propenso a agrietarse cuando se dobla en frío | Se recomienda recocido antes de doblar para mejorar la ductilidad. |

| Aleación de aluminio 5052 | Excelente | Uno de los mejores tipos de aluminio para doblar; rara vez se agrieta. |

| Acero de aleación recocido (p. ej., 4140) | Bueno, dependiendo de la aleación. | El recocido mejora significativamente la ductilidad y reduce el riesgo de agrietamiento. |

| Latón | Moderado – depende del contenido de zinc | Mayor contenido de zinc = menor ductilidad. Adecuado para curvas sencillas; las curvas complejas pueden requerir calentamiento. |

| Bronce | Pobre | Propenso a agrietarse, por lo que generalmente se requiere calentamiento. |

| Cobre | Muy bien | Extremadamente dúctil; adecuado para curvas complejas. |

| Acero laminado en frío | Moderado | Menos dúctil que el laminado en caliente, pero ofrece mejor estabilidad dimensional. |

| Acero laminado en caliente | Bien | Más fácil de moldear que el acero laminado en frío. |

| Acero con bajo contenido de carbono | Excelente | Ideal para doblado en frío sin calentamiento. |

| Acero para resortes | Bueno cuando está recocido | Requiere recocido después del endurecimiento del trabajo para permitir una mayor flexión. |

| Acero inoxidable (304, 430, 410) | Varía | Los aceros 304 y 430 son flexibles; el 410 es frágil y propenso al endurecimiento por trabajo. |

| Titanio | Pobre | Su alta resistencia dificulta su flexión. Utilice radios de curvatura amplios y compense la recuperación elástica. |

Notas:

- Para curvas complejas, priorizar aluminio 5052, acero bajo en carbono, o cobre.

- Para aleaciones duras (por ejemplo, 6061, bronce, acero para resortes), recocido o precalentamiento es clave para evitar el agrietamiento.

- Para materiales como titanio, acero inoxidable, y latón con alto contenido de zinc, flexión de prueba o Simulación FEA Se recomienda evaluar los riesgos de recuperación elástica y agrietamiento.

Lectura recomendada: ¿Qué es la bobina laminada en caliente (HRC)?

8.0Desafíos comunes en el doblado de metales y soluciones

| Desafío | Descripción | Soluciones |

| Recuperación elástica | Una vez liberada la fuerza de flexión, el metal regresa elásticamente, lo que provoca una desviación del ángulo. | – Sobrecurvatura en el diseño para compensar la recuperación elástica – Utilizar prensas plegadoras CNC con retroalimentación de ángulo – Seleccione materiales de baja resistencia a la tracción o altamente dúctiles |

| Agrietamiento | Se forman grietas en la curva exterior cuando el radio es demasiado pequeño o el material es frágil. | – Utilice radios de curvatura más grandes para reducir la tensión – Recocer los materiales previamente – Elija materiales dúctiles como acero recocido con bajo contenido de carbono o aluminio blando. |

| Deformación / Distorsión | Las fuerzas desiguales o el diseño asimétrico de las piezas provocan deformaciones o torsiones durante el doblado. | – Garantizar una alineación precisa de la matriz y una distribución de la fuerza – Diseñar piezas simétricas – Verificar la consistencia del material en todos los lotes |

| Daños superficiales | Los rayones, abolladuras o huellas aparecen debido a la alta presión, matrices desgastadas o fricción. | – Aplicar películas protectoras o almohadillas de polímero – Utilice matrices que no dejen marcas o pulidas – Realizar posprocesamiento como pulido o desbarbado. |

| Ángulos inexactos | Las desviaciones se producen debido a una precisión deficiente del equipo, recuperación elástica o inconsistencias en la matriz. | – Utilizar sistemas CNC con detección de ángulos – Validar y calibrar ángulos antes de la producción en lotes – Establecer tablas de compensación específicas del material |

| Espesor inconsistente | Las variaciones en el espesor de la chapa afectan la calidad y la uniformidad del curvado. | – Implementar una estricta inspección del material entrante – Utilizar sensores de espesor y algoritmos de compensación – Evite materiales de espesor límite |

| Desgaste de herramientas | La tensión repetida, especialmente con materiales duros, desgasta las matrices y reduce la precisión. | – Programe la inspección y el pulido periódicos de las herramientas. – Utilice materiales resistentes al desgaste o matrices recubiertas – Rotar matrices en trabajos de alta frecuencia |

9.0Tipos de máquinas dobladoras de chapa metálica

Las plegadoras son equipos especializados para el plegado preciso de chapa metálica mediante punzones y matrices. A pesar de su simplicidad, mantener la precisión angular, la repetibilidad y la integridad del material es un reto. Se clasifican principalmente por tipo de accionamiento y control, como se indica a continuación:

- Prensa plegadora mecánica: Utiliza un ariete impulsado por volante y una transmisión mecánica para realizar golpes de flexión.

Ventajas y características:

Alta velocidad, adecuado para aplicaciones de alta frecuencia de ciclo; fuerte rigidez mecánica que garantiza una buena repetibilidad; no es ideal para doblado con aire o tareas de control fino; menor seguridad y flexibilidad en comparación con las máquinas modernas. - Prensa plegadora neumática:Utiliza aire comprimido para impulsar pistones, generando fuerza hacia abajo, adecuado para láminas delgadas y piezas pequeñas.

Ventajas y características:

Fácil de operar y rentable; ideal para producción de lotes pequeños y de bajo tonelaje; adecuado para espacios limitados o requisitos de bajo consumo de energía. - Prensa plegadora hidráulica: Utiliza sistemas hidráulicos para accionar el ariete, proporcionando fuerzas de flexión mayores y más estables.

Ventajas y características:

Presión y carrera controlables con precisión; adecuado para metales gruesos o de alta resistencia; se puede integrar con CNC para tareas de doblado complejas; ampliamente utilizado en aplicaciones de alta precisión. - Prensa plegadora CNC: La máquina dobladora más avanzada, que combina tecnologías hidráulicas, servo, eléctricas e informáticas.

Ventajas y características:

Altamente automatizado con secuencias de múltiples curvaturas controladas por programa; presenta compensación de ángulo y corrección de recuperación elástica para obtener resultados consistentes; ideal para fabricación flexible con múltiples tipos de productos y lotes pequeños.

10.0Ventajas del plegado de chapa metálica CNC

Entre todas las técnicas de fabricación de chapa metálica, Plegado CNC A menudo se subestima, pero ofrece varios beneficios importantes:

- No se necesitan matrices dedicadas: A diferencia de los procesos de estampación, el plegado CNC no requiere herramientas especiales, lo que reduce los costos de desarrollo y mantenimiento del molde.

- Plazos de entrega cortos: Ideal para el cumplimiento rápido de pedidos, acortando significativamente el tiempo transcurrido desde el diseño hasta el producto terminado.

- Alta repetibilidad y precisión: Los equipos CNC permiten un control constante sobre los ángulos y dimensiones de curvatura, garantizando una calidad uniforme en todos los lotes.

- Fuerte capacidad de automatización: Se integra fácilmente con sistemas de carga/descarga automatizados y celdas de doblado robóticas para mejorar la productividad.

11.0Comparación del doblado de chapa metálica y otros procesos de fabricación

| Proceso | Mejor escenario de aplicación | Precisión típica (tolerancia) | Espesor del material aplicable (mm) | ¿Requiere herramientas personalizadas? | Cantidad mínima de pedido | Plazo de entrega (CAD hasta la primera pieza) |

| Corte por láser | Geometría compleja, tamaños de lotes pequeños a medianos, todas las escalas | ±0,10 mm | 0,5 – 20,0 | No | 1 – 10.000 piezas | Menos de 1 hora |

| Doblado CNC | Piezas con múltiples ángulos rectos o curvas, de tamaño mediano a grande | ±0,18 mm | 0,5 – 20,0 | No | 1 – 10.000 piezas | Menos de 1 hora |

| Punzonado CNC | Piezas con muchos agujeros, relieves, piezas medianas a grandes. | ±0,12 mm | 0,5 – 4,0* | No (excepto matrices especiales) | 1 – 10.000 piezas | Menos de 1 hora |

| Estampado | Geometría estándar, alta precisión, producción en grandes lotes. | ±0,05 – ±0,10 mm | 0,5 – 4,0* | Sí (costo $250 a >$100,000) | ≥ 5.000 piezas | 25 – 40 días |

| Cizallamiento | Formas simples, cortes lineales, chapa fina de baja precisión. | ±0,50 mm | 0,5 – 4,0* | No | 1 – 10.000 piezas | Menos de 1 hora |

*Nota: Los rangos de espesor marcados con * pueden variar según el tipo de material y las capacidades del equipo.

12.0Escenarios de fabricación adecuados para el doblado de chapa metálica

El plegado de chapa metálica es un proceso de conformado de metales flexible y eficiente, ampliamente utilizado en diversos sectores de fabricación industrial. Es especialmente adecuado para el procesamiento preciso de chapas metálicas de calibre medio y delgado. Con el avance de la automatización y la tecnología CNC, su gama de aplicaciones y rentabilidad siguen en expansión.

Amplia gama de materiales y espesores aplicables

El doblado de chapa metálica se puede aplicar a una variedad de metales, incluidos:

Metales comunes: Acero al carbono, acero inoxidable, aluminio;

Metales especiales: Cobre, latón, titanio, aleaciones de níquel, etc.

Aunque el término “chapa metálica” normalmente se refiere a láminas metálicas de menos de 3 mm de espesor, los equipos de doblado modernos pueden procesar materiales de hasta 20 mm de espesor, especialmente para piezas industriales que requieren radios grandes y alta resistencia estructural.

Aplicaciones en múltiples industrias

El plegado de chapa metálica desempeña un papel fundamental en los siguientes sectores:

- Automoción y transporte: Paneles de carrocería, soportes de chasis, tableros de instrumentos;

- Electrodomésticos: Frigoríficos, lavadoras, carcasas de aire acondicionado;

- Equipos de oficina y hogar: Archivadores, escritorios y sillas metálicas, soportes de iluminación;

- Equipos industriales: Cajas de control eléctrico, armarios, bastidores de transportadores;

- Construcción: Sistemas de ductos, barandillas, vallas metálicas.

Reducción de costos y mejora de la eficiencia

Moderno Prensas plegadoras CNC Puede funcionar en conjunto con máquinas de corte por láser para producir formas complejas cortando y doblando una sola lámina de metal, eliminando a menudo la necesidad de sujetadores o soldaduras adicionales:

- Reduce el desperdicio de material;

- Simplifica los procesos de montaje;

- Acorta los plazos de entrega;

- Reduce los costos laborales.

13.0Preguntas frecuentes (FAQ)

¿Cuáles son las reglas básicas para doblar chapas metálicas?

La tolerancia del ángulo de curvatura debe controlarse dentro de ±1°.

Mantenga una distancia segura entre los orificios roscados o ranuras y la línea de curvatura (generalmente no menos de 2,5 veces el espesor de la chapa más el radio de curvatura).

Utilice radios de curvatura consistentes para todas las curvas siempre que sea posible.

Se recomienda que la longitud de la brida sea al menos 4 veces el espesor de la chapa para mejorar la rigidez estructural.

¿Cómo doblar chapas metálicas ligeras?

- Doblado manual: Utilice herramientas sencillas como alicates o martillos para realizar curvas de ángulos pequeños en láminas delgadas, adecuadas para prototipos o lotes pequeños.

- Doblado con abrazadera: Asegure el metal en una prensa y aplique lentamente fuerza mecánica para doblarlo.

- Doblado de precisión: Utilice herramientas de doblado, como prensas plegadoras o máquinas laminadoras, para controlar con precisión el ángulo de doblado.

¿Cuál es la secuencia estándar para el doblado de chapa metálica?

Generalmente se recomienda doblar primero los bordes más cortos y luego los más largos, especialmente en piezas de cuatro lados completamente cerradas o que se soldarán posteriormente. Esto ayuda a reducir las interferencias y mejora la eficiencia del ensamblaje.

¿Qué materiales metálicos son adecuados para doblar?

- Acero dulce (acero con bajo contenido de carbono): Más común, fácil de formar, de bajo costo.

- Acero laminado en frío (CRS): Superficie lisa, adecuada para piezas de precisión.

- Acero laminado en caliente (HRS): Adecuado para placas más gruesas, rentable.

- Acero de aleación recocido: Buena tenacidad, adecuado para curvas moderadamente complejas.

- Aleaciones de aluminio (por ejemplo, 5052, 6061): Son livianos pero requieren consideración de riesgos de recuperación elástica y agrietamiento.

14.0Guía del proceso de doblado de chapa metálica (PDF)

Detalles del proceso de chapa metálica.pdf

Referencias:

fractory.com/doblado-de-chapa-metalica/

salamanderfabs.com/ultimas-noticias/que-es-el-doblado-de-chapa-metalica/

www.komaspec.com/about-us/blog/guide-to-sheet-metal-bending/