- 1.0Conceptos básicos: ¿Qué es un tornillo autorroscante?

- 2.0Principio de funcionamiento: ¿Cómo “crean roscas” los tornillos autorroscantes?

- 3.0Características clave del diseño: ¿Qué determina el rendimiento de los autorroscantes?

- 4.0Guía de selección: Cómo combinar el tipo de tornillo con el material

- 5.0Proceso de fabricación: ¿Cómo se fabrican los tornillos autorroscantes?

- 5.1Preparación de la materia prima: elección del acero adecuado

- 5.2Encabezado en frío: Formación de la cabeza y el vástago

- 5.3Conformado de roscas: definición del rendimiento de autorroscante

- 5.4Formación de la punta: garantizar una penetración precisa

- 5.5Tratamiento de superficies: Resistencia a la corrosión y durabilidad.

- 5.6Inspección y embalaje: Control de calidad antes del envío

- 6.0Guía práctica: 3 consejos clave para evitar errores comunes

- 7.0Preguntas frecuentes (FAQ)

¿Alguna vez se ha sentido frustrado durante el montaje de muebles, la instalación de una pared o la reparación de un electrodomésticos porque necesitaba perforar previamente un orificio o cortar roscas antes de colocar un tornillo?

Si es así, probablemente no haya aprovechado al máximo la comodidad de los tornillos autorroscantes. Estos sujetadores, diseñados para "perforarse" al atornillarse, se han vuelto esenciales en la construcción, la fabricación y el ensamblaje general.

1.0Conceptos básicos: ¿Qué es un tornillo autorroscante?

En términos simples, una tornillo autorroscante es un tipo de sujetador que puede crear sus propias roscas internas en el material a medida que se coloca, eliminando la necesidad de roscar previamente con un macho.

Su principal ventaja radica en reduciendo pasosLos tornillos tradicionales requieren perforar un orificio, roscar las roscas e insertar el tornillo. Los tornillos autorroscantes omiten la etapa de roscado, y algunos tipos incluso eliminan el pretaladrado, lo que reduce significativamente el tiempo de instalación, especialmente valioso en aplicaciones de gran volumen como la fabricación de muebles y el montaje de electrodomésticos.

Los materiales aplicables son muy diversos: metal, madera, plástico, yeso y más. Con el tipo adecuado, los tornillos autorroscantes pueden realizar las tareas de fijación más comunes.

2.0Principio de funcionamiento: ¿Cómo “crean roscas” los tornillos autorroscantes?

El proceso de autorroscante depende de la capacidad del tornillo para: cortar o desplazar Material. Existen dos mecanismos principales, según el material base:

2.1Autorroscantes de tipo corte: corte de roscas como un macho de roscar

Adecuado para materiales más duros (por ejemplo, chapa de acero, plásticos duros).

Estos tornillos tienen filos cortantes o ranuras de viruta en la punta o bajo la cabeza. Al atornillarse, actúan como machos de roscar en miniatura.

- Los bordes cortantes eliminan material.

- Las ranuras de viruta arrastran los residuos.

- En el sustrato se forman roscas internas coincidentes.

2.2Autorroscantes de tipo conformado: desplazamiento de material para formar roscas

Adecuado para materiales más blandos y dúctiles (por ejemplo, PVC, aluminio, madera).

En lugar de filos afilados, se utilizan perfiles de rosca especiales con espaciado amplio y crestas redondeadas:

- Los hilos desplazan el material a medida que entran.

- El material deformado rellena los huecos de la rosca, creando una rosca interna.

- No se producen virutas, lo que reduce la tensión en los materiales más blandos y evita el agrietamiento.

3.0Características clave del diseño: ¿Qué determina el rendimiento de los autorroscantes?

La eficacia de un tornillo autorroscante depende de su diseño. Las tres áreas críticas son: cabeza, hilo, y caña.

| Componente | Diseños comunes | Funciones principales | Aplicaciones típicas |

| Cabeza | Formas: cabeza plana, avellanada, redonda, cabeza hexagonal Tipos de accionamiento: Phillips, ranurado, hexagonal, Torx |

1. Las cabezas avellanadas permiten una instalación al ras (por ejemplo, paneles de muebles). 2. El tipo de accionamiento garantiza una transferencia de torsión adecuada y evita que se salga el tornillo (por ejemplo, el casquillo hexagonal resiste el desgaste mejor que el casquillo Phillips). |

Instalación de paneles de yeso (avellanados), carcasa de electrodomésticos (cabeza plana) |

| Hilo | Tipo de corte: bordes afilados + flautas de viruta Tipo de conformado: paso ancho + crestas redondeadas Punta: cónica/puntiaguda |

1. Los bordes afilados permiten el corte y el paso amplio facilita el conformado. 2. Las puntas cónicas mejoran el posicionamiento y reducen la resistencia a la conducción. |

Tipo de corte para metales, tipo de conformación para plásticos. |

| Caña | Totalmente roscado (longitud total) Parcialmente roscado (porción de longitud) |

1. Totalmente roscado: ideal para sustratos delgados o uniones multicapa. 2. Parcialmente roscado: mejor para materiales más gruesos, asegurando uniones más fuertes sin presión excesiva. |

Contrachapado fino (totalmente roscado), tableros gruesos (parcialmente roscados) |

4.0Guía de selección: Cómo combinar el tipo de tornillo con el material

Los tornillos autorroscantes no son universales. Elegir el tipo correcto es fundamental; usar uno incorrecto puede provocar fallas en la rosca o daños en el sustrato. Los tipos más comunes incluyen:

4.1Tornillos autorroscantes metálicos (tipo ST)

- Aplicaciones: Chapas de acero, paneles de aluminio de ≤ 6 mm de espesor (por ejemplo, carcasas de electrodomésticos, soportes metálicos).

- Características: Roscas afiladas con ranuras cortantes, generalmente cincadas o cromadas para mayor resistencia a la corrosión. Requieren un orificio guía (diámetro del orificio menor que el del tornillo; por ejemplo, el tornillo ST4.2 requiere un orificio de 2,9–3,3 mm).

- Precaución: No apto para metales gruesos (riesgo de rotura del tornillo).

4.2Tornillos autorroscantes para madera (tipo MADERA)

- Aplicaciones: Madera maciza, tableros aglomerados, madera contrachapada (por ejemplo, armarios, escritorios).

- Características: Roscas anchas y profundas para un agarre firme en la madera. Cabezas comúnmente avellanadas para evitar que sobresalgan de la superficie. Algunas incluyen puntas afiladas para inserción directa en maderas blandas sin necesidad de taladrar previamente.

- Precaución: taladre previamente las maderas duras para evitar que se partan.

4.3Tornillos autorroscantes de plástico (tipo PLÁSTICO)

- Aplicaciones: ABS, PVC, componentes de nailon (por ejemplo, juguetes, carcasas de plástico).

- Características: Roscas redondeadas para reducir la tensión, paso moderado, a veces roscas dobles para una instalación más rápida. El par de apriete controlado es fundamental: apriete justo lo necesario para un ajuste seguro.

- Precaución: No utilice tornillos metálicos afilados porque pueden agrietar el plástico.

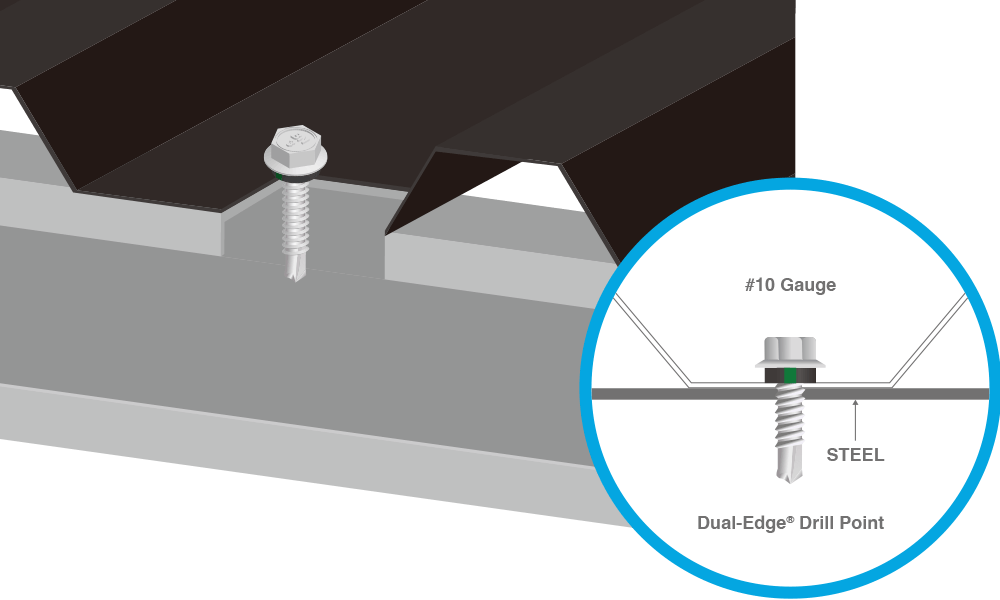

4.4Tipo especial: Tornillos autoperforantes (tornillos Tek)

- Por qué es especial: Equipado con una punta similar a un taladro que perfora un orificio y rosca en un solo paso, eliminando la necesidad de perforar por separado.

- Aplicaciones: Chapas metálicas más gruesas (por ejemplo, techos de acero, marcos estructurales).

- Características: Puntas de perforación numeradas del 1 al 5, siendo los números más altos adecuados para acero más grueso (por ejemplo, #5 perfora acero de 1/2 pulgada).

- Ventaja: Extremadamente eficiente, ampliamente utilizado en construcción al aire libre e instalaciones masivas.

5.0Proceso de fabricación: ¿Cómo se fabrican los tornillos autorroscantes?

Aunque son pequeños, los tornillos autorroscantes se fabrican mediante procesos precisos y de alta eficiencia. El principio es... Conformado en frío con conformación controlada, que se lleva a cabo en seis etapas principales:

5.1Preparación de la materia prima: elección del acero adecuado

Selección de materiales:

- Acero con bajo contenido de carbono (por ejemplo, 1018, 1022) para uso general: bajo costo.

- Acero inoxidable (304, 316) para ambientes exteriores o húmedos: resistencia a la corrosión.

- Acero de aleación (por ejemplo, acero inoxidable 410) para conexiones de alta resistencia: propiedades magnéticas.

Pretratamiento: Inspección del alambre para verificar su diámetro y resistencia → decapado o chorro de arena para eliminar el óxido → trefilado y enderezamiento del alambre hasta el diámetro requerido para un formado uniforme.

5.2Encabezado en frío: Formación de la cabeza y el vástago

- Proceso: Se lleva a cabo a temperatura ambiente prensando el alambre para darle forma utilizando matrices, sin cortes, con un uso de material superior a 95%.

- Pasos: Corte del alambre en piezas en bruto → primer encabezado (preforma del vástago) → encabezado final (forma de la cabeza y hueco de accionamiento).

- Precisión: La tolerancia de la matriz de ±0,02 mm garantiza dimensiones de cabeza de tornillo consistentes.

5.3Conformado de roscas: definición del rendimiento de autorroscante

-

Rodamiento (utilizado en más de 80% de tornillos): En un máquina laminadora de roscasDos matrices con perfiles de rosca presionan el vástago, deformando plásticamente el material para crear roscas. Este proceso no produce virutas, aumenta la resistencia de la rosca en 20-30% y es altamente eficiente, lo que lo hace ideal para tornillos de conformado en producción en masa.

-

Corte (utilizado en aplicaciones de alta precisión): Las roscas se cortan con machos de roscar, lo que genera viruta. Si bien este método logra una alta precisión, presenta una menor eficiencia del material. Se utiliza a menudo para tornillos de corte, seguido del mecanizado adicional de las ranuras de viruta.

5.4Formación de la punta: garantizar una penetración precisa

- Tornillos estándar (madera/plástico): rectificados con un cono de 60°–90°.

- Tornillos autoperforantes: afilados con geometría de punta de broca y estrías en espiral.

- Precisión: La concentricidad de la punta con roscas ≤ 0,05 mm evita la desalineación durante la conducción.

5.5Tratamiento de superficies: Resistencia a la corrosión y durabilidad.

| Tratamiento | Solicitud | Beneficios clave |

| Electrogalvanizado | Uso en interiores (electrodomésticos, muebles) | Acabado brillante y de bajo coste. |

| Galvanizado por inmersión en caliente | Uso en exteriores (construcción, cercado) | Fuerte resistencia a la oxidación, ≥500 horas de niebla salina |

| Recubrimiento Dacromet | Chasis de automóvil, uniones de alta resistencia | Sin fragilización por hidrógeno, ≥1000 horas de niebla salina |

| Pasivación de acero inoxidable | Equipo médico de calidad alimentaria | Mejora la resistencia a la corrosión del acero inoxidable 304. |

5.6Inspección y embalaje: Control de calidad antes del envío

- Pruebas: calibre de rosca (normas de paso/no paso), resistencia a la tracción (acero al carbono ≥400 MPa), prueba de roscado (debe introducirse en el sustrato de destino sin pelarse ni romperse) y controles visuales para detectar rebabas/grietas.

- Embalaje: Clasificado por tamaño, embalado en papel antioxidante y plástico de burbujas para evitar la corrosión o deformación durante el transporte.

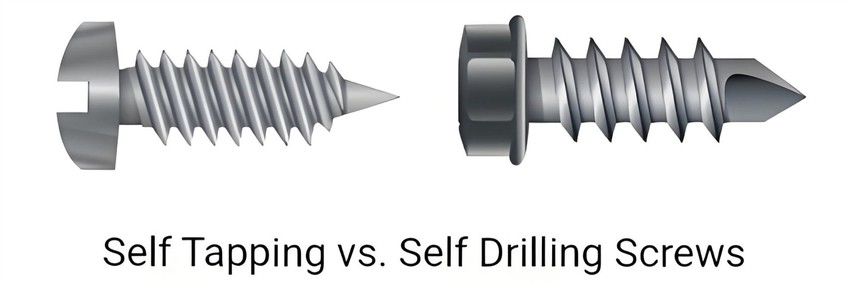

Diferencia clave: tornillos autorroscantes y autoperforantes

Muchos confunden autorroscante con autoperforante Tornillos. De hecho, los tornillos autoperforantes son un subconjunto de los tornillos autorroscantes. La principal diferencia radica en si el tornillo puede perforar su propio orificio piloto.

| Comparación | Tornillo autorroscante | Tornillo autoperforante (tipo Tek) |

| Función principal | Solo rosca, no puede taladrar | Perfora agujeros y rosca en un solo paso |

| Diseño de punta | Cónico o puntiagudo | Punta de broca con estrías en espiral |

| Agujero piloto | Requerido en metales/madera dura | No requerido |

| Materiales adecuados | Chapa fina, madera, plásticos. | Láminas metálicas más gruesas (techos de acero, acero estructural) |

| Resumen | “Necesita un agujero piloto y luego crea roscas”. | “Se taladra y rosca por sí solo: fijación en un solo paso”. |

Recordar: Todos los tornillos autoperforantes son autorroscantes, pero no todos son autoperforantes. El diseño de la punta lo delata: las puntas con punta de taladro indican autoperforación; las puntas con forma de lápiz indican autorroscante estándar.

6.0Guía práctica: 3 consejos clave para evitar errores comunes

- Adapte el tornillo al material: No se deben utilizar tornillos para madera en metal (riesgo de rotura de rosca) y no se deben utilizar tornillos para metal en plásticos blandos (riesgo de agrietamiento).

- Control del par de apriete: Evite apretar demasiado, especialmente en madera y plásticos. Un par excesivo puede causar grietas en el sustrato o la rotura del tornillo.

- Utilice las herramientas adecuadas: El destornillador Torx requiere una punta Torx compatible; no utilice un destornillador de punta plana en tornillos Phillips (puede provocar que se salgan). Al utilizar herramientas eléctricas, ajuste la velocidad adecuadamente; una velocidad demasiado alta puede generar calor y dañar las roscas.

- Considere la resistencia a la corrosión: Para baños, balcones o exteriores, elija tornillos de acero galvanizado o inoxidable. Evite el acero al carbono simple, que se oxida fácilmente y puede agarrotarse.

7.0Preguntas frecuentes (FAQ)

¿Se pueden reutilizar los tornillos autorroscantes?

No se recomienda la reutilización frecuente. Los tornillos autorroscantes forman roscas en el sustrato al cortar o desplazar material. Una vez instalados, las roscas del sustrato se ajustan perfectamente al tornillo. La reinstalación puede provocar desgaste, desgaste de la rosca o deformación, lo que reduce la resistencia de la fijación. Se pueden retirar temporalmente (por ejemplo, para reparaciones) una o dos veces, pero el uso prolongado requiere la sustitución de tornillos nuevos.

¿Cómo elijo el tamaño correcto del orificio piloto para tornillos autorroscantes?

El tamaño del orificio depende del tipo de tornillo y del sustrato. El principio es el siguiente: Un poco más pequeño que el diámetro nominal del tornillo para permitir un enganche adecuado de la rosca.

- Metal (tipo ST): siga los estándares de la industria (por ejemplo, ST4.2 → orificio piloto de 2,9 a 3,3 mm; ST5.5 → 4,2 a 4,5 mm).

- Tornillos para madera: Para maderas blandas (p. ej., pino), puede que no sea necesario realizar agujeros guía. Para maderas duras (p. ej., roble), taladre tornillos de 60–70% de diámetro (p. ej., tornillo de 4 mm → agujero de 2,5–3 mm).

- Tornillos de plástico: Taladre tornillos de diámetro 80–90% (por ejemplo, tornillo de 3 mm → 2,4–2,7 mm) para evitar que se agrieten o se desgasten.

¿Qué debo hacer si se rompe un tornillo autorroscante?

- Si el extremo roto sobresale: Sujételo con unos alicates y deslícelo. Si no es posible, haga una ranura en el extremo expuesto y retírelo con un destornillador plano.

- Si el extremo roto está incrustado: En sustratos metálicos, perfore un pequeño orificio en el centro del tornillo con una broca fina y luego utilice un extractor de tornillos (macho de rosca inversa). En madera o plástico, perfore el tornillo roto y sustitúyalo por uno ligeramente más grande (tenga cuidado de no agrietar el sustrato).

¿Por qué son difíciles de colocar los tornillos autorroscantes de acero inoxidable?

Las posibles causas incluyen:

- Desajuste de materialesLos tornillos de acero inoxidable son más duros; si se utilizan en acero grueso o duro sin un orificio guía adecuado, es posible que no entren.

- Falta de lubricaciónEl acero inoxidable tiene un alto coeficiente de fricción. Aplique un aceite ligero (p. ej., aceite de máquina) antes de la instalación.

- Par insuficienteLos destornilladores manuales pueden tener poco torque. Use herramientas eléctricas a velocidad media-baja o elija un destornillador hexagonal (transfiere mejor el torque que uno de estrella).

¿Es posible intercambiar los tornillos autorroscantes y los tornillos para máquinas?

- La diferencia clave es si se requiere un orificio pre-roscado.

- Tornillos autorroscantes: Crean roscas durante la instalación, adecuados para sustratos sin roscar (madera, chapa).

- Tornillos para máquinas: Requieren orificios o tuercas pre-roscados. En materiales sin roscar, se desgastarán o fallarán.

¿Qué tratamiento de superficie es mejor para los tornillos autorroscantes para exteriores?

Las opciones más duraderas son:

- Galvanizado por inmersión en caliente: Espesor del recubrimiento: 50–100 μm, resistencia a la niebla salina ≥ 500 horas. Ideal para cercas y estructuras de acero en exteriores.

- Recubrimiento Dacromet: Capa de cromato de zinc-aluminio, sin fragilización por hidrógeno, resistencia a la niebla salina ≥ 1000 horas. Ideal para chasis de automóviles y entornos marinos.

Evite la electrogalvanización (capa fina de 5–20 μm) que se corroe rápidamente en exteriores.

Referencias

www.valuefastener.com/tornillos/tornillos-autorroscantes

sendcutsend.com/blog/tornillos-autoperforantes-vs-autorroscantes-cual-es-la-mejor-solución-de-sujeción

www.fastenermart.com/comprensión-de-los-tornillos-de-rosca.html

en.wikipedia.org/wiki/Tornillo_autorroscante

www.fastbuildsupplies.co.uk/knowledge-hub/guide-to-self-tapping-screws