- 1.0¿Qué es el perfilado?

- 2.0¿Qué es una máquina perfiladora?

- 3.0Flujo de trabajo de una máquina perfiladora

- 3.1Etapa de preprocesamiento

- 3.2Proceso de formación

- 3.3Operaciones secundarias (procesamiento posterior al conformado)

- 3.4Enfriamiento y ajuste de la matriz

- 3.5Comparación entre precorte y postcorte

- 3.6Corrección y ajuste de defectos

- 3.7Protocolos de seguridad y operación

- 3.8Sistema de matriz de perfilado: herramientas en balsa

- 3.9Flujo de trabajo completo de la línea de perfilado

- 4.0Componentes clave de una máquina perfiladora

- 5.0Configuración y funcionamiento de máquinas perfiladoras

- 6.0Consideraciones de seguridad en las operaciones de perfilado

- 7.0Tipos comunes de máquinas perfiladoras (por aplicación y tipo de producto)

- 8.0¿Por qué elegir el perfilado?

- 9.0Ventajas del perfilado

- 10.0Aplicaciones de las máquinas perfiladoras

1.0¿Qué es el perfilado?

Perfilado—también conocido como perfilado o conformado de rollos— es un proceso de doblado continuo utilizado para dar forma a tiras largas de metal (generalmente a partir de bobinas) en perfiles transversales deseados.

La tira de metal pasa por una serie de rodillos posicionados con precisión, cada uno de los cuales realiza curvas progresivas hasta alcanzar la forma final. Este método es ideal para producir perfiles largos y consistentes en grandes volúmenes.

Ventajas clave de los productos laminados:

- Ligero: En comparación con formas similares fabricadas mediante extrusión, las piezas laminadas suelen ser más ligeras y utilizan secciones de pared más delgadas.

- Alta resistencia: El proceso de conformación en frío induce el endurecimiento del material, aumentando significativamente la resistencia del material.

- Alta eficiencia de producción: El proceso es continuo y automatizado, lo que permite velocidades de producción más rápidas y un menor consumo de energía.

- Fácil tratamiento de superficies: Los materiales se pueden recubrir previamente (por ejemplo, pintar o galvanizar) antes de formarlos, lo que elimina la necesidad de un acabado secundario de la superficie.

En resumen: El conformado de rollos proporciona una solución de fabricación estable, flexible y de alta velocidad a través de un proceso continuo totalmente automatizado, lo que lo hace ideal para producir perfiles de metal consistentes a escala.

2.0¿Qué es una máquina perfiladora?

2.1Introducción a las máquinas perfiladoras:

Una máquina perfiladora es una pieza clave del equipo de conformado de metales, ampliamente utilizada en la producción de productos industriales y cotidianos. Permite la fabricación eficiente de componentes como puertas de garaje y paneles de automóviles. láminas de metal para techos, tejas, cumbreras, paneles de pared, revestimientos, correas metálicas, marcos de puertas y barandillas.

2.2Definición y principio básico de funcionamiento:

Una máquina perfiladora moldea tiras o bobinas metálicas planas para obtener componentes continuos con secciones transversales uniformes. El proceso consiste en alimentar el material a través de una secuencia de soportes de laminación, donde cada conjunto dobla progresivamente el material hasta alcanzar el perfil deseado. Mediante la deformación plástica, el metal adquiere una forma permanente. Tras el conformado, las piezas se cortan a las longitudes especificadas y se apilan para su embalaje. El diseño de cada estación de laminación determina el perfil final, garantizando alta precisión y geometrías complejas.

2.3Descripción general del proceso de perfilado y sus aplicaciones:

Las máquinas perfiladoras realizan el doblado continuo en frío de flejes metálicos a temperatura ambiente, produciendo piezas largas con perfiles de sección transversal uniformes. El principio fundamental es el conformado gradual mediante una serie de estaciones de mecanizado, cada una con una curva ligeramente mayor que la anterior. Este conformado progresivo garantiza perfiles precisos, manteniendo la integridad de la sección transversal y minimizando la deformación o la concentración de tensiones.

Las máquinas perfiladoras pueden fabricar una amplia variedad de perfiles metálicos, incluyendo correas en C y en U, canales, ángulos y tubos, con alta precisión. Esta tecnología se utiliza ampliamente en industrias como la automotriz, la construcción, la aeroespacial y la fabricación de electrodomésticos.

Conocidas por su eficiencia, precisión y rentabilidad, las máquinas perfiladoras se han convertido en la solución preferida para producir formas metálicas complejas y de alta calidad. Optimizan la producción, reducen el desperdicio de material y cumplen con las exigencias de los estándares metalúrgicos modernos.

2.4Evolución de la tecnología de perfilado:

- Desarrollo histórico:

Los orígenes del perfilado se remontan a la antigüedad, cuando los artesanos moldeaban el metal manualmente. El primer uso industrial de las máquinas perfiladoras surgió durante la Revolución Industrial del siglo XVIII, principalmente para la producción de techos metálicos. Gracias a los avances continuos, el diseño y la funcionalidad de las máquinas han mejorado significativamente, optimizando tanto la producción como la precisión. - Avances modernos en el conformado de rollos y materiales:

Las tecnologías actuales de perfilado aprovechan el diseño asistido por computadora (CAD) y la fabricación (CAM) para optimizar la precisión y la velocidad de producción. La automatización y la robótica han mejorado aún más la eficiencia, minimizado el trabajo manual y ampliado la capacidad de producción.

3.0Flujo de trabajo de una máquina perfiladora

Las máquinas perfiladoras moldean láminas o bobinas de metal en los perfiles deseados mediante múltiples etapas que incluyen rodillos, matrices, punzonado y corte. Este proceso continuo abarca desde la alimentación de la materia prima hasta el producto final. A continuación, se detalla cada etapa:

3.1Etapa de preprocesamiento

- Pasivo Desenrollador: Las bobinas de metal en bruto se desenrollan mediante un desenrollador pasivo para facilitar el procesamiento posterior en la línea de producción.

- Plancha de pelo: La tira de metal se endereza para eliminar la curvatura y garantizar la planitud antes de ingresar al sistema de perfilado.

- Alimentador servo: Un alimentador servo entrega la chapa metálica con precisión a la máquina formadora, lo que garantiza un flujo de trabajo continuo y precisión dimensional.

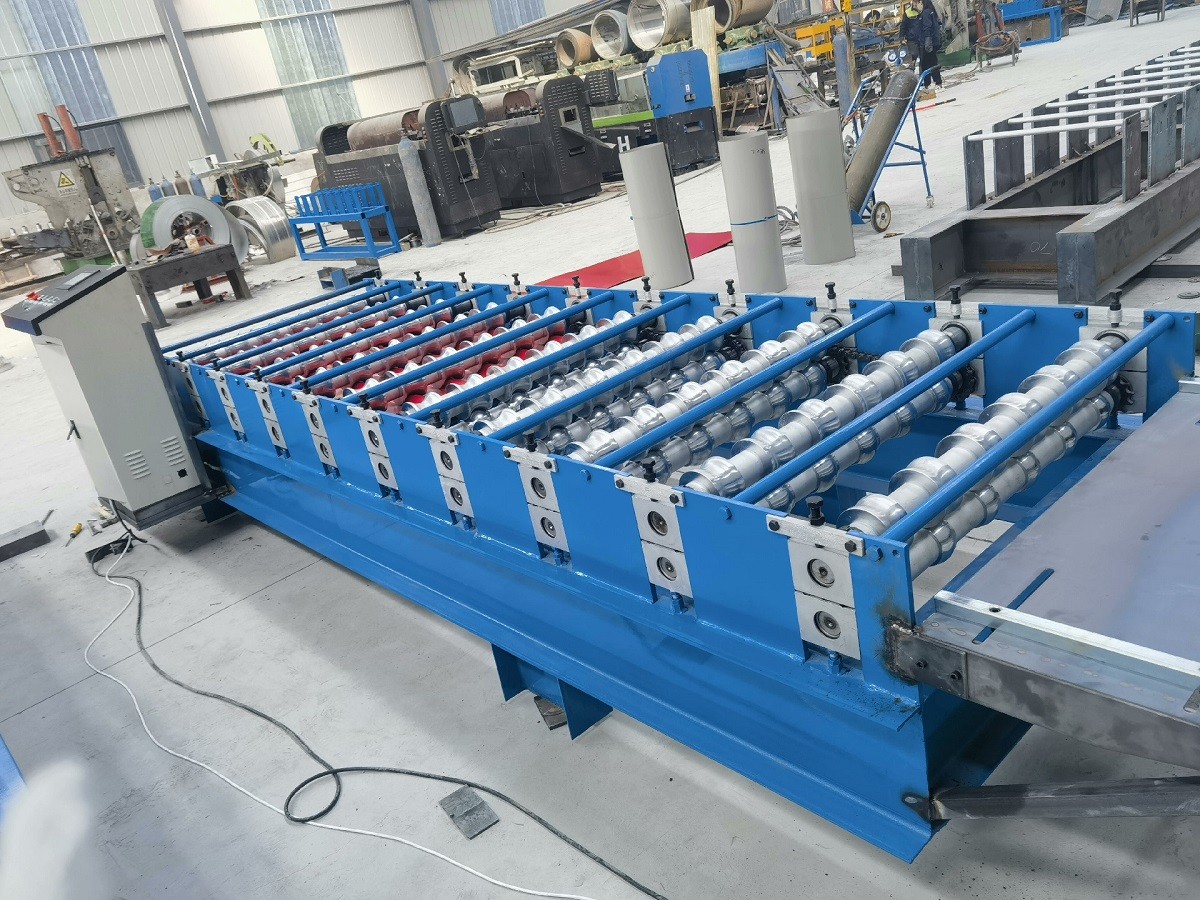

3.2Proceso de formación

- Máquina formadora de rollos: La chapa metálica entra en la perfiladora y pasa por múltiples estaciones de rodillos. Cada juego de rodillos dobla o comprime gradualmente el material para lograr el perfil deseado. Los rodillos de acero para herramientas moldean continuamente el material mediante deformación progresiva.

- Función de las matrices de conformado: Las matrices de la máquina perfiladora definen gradualmente el contorno requerido. La configuración de cada juego de rodillos se adapta al espesor, la dureza y el tipo de material. A medida que aumenta la complejidad del conformado, se incorporan más soportes de rodillos o matrices para satisfacer las necesidades de doblado o plegado.

3.3Operaciones secundarias (procesamiento posterior al conformado)

Tras el laminado primario, se suelen aplicar procesos secundarios para lograr tolerancias más estrictas o una mayor funcionalidad. Las operaciones comunes incluyen:

- Perforación automática

- Ranurado

- Corte por láser

- Soldadura TIG

- Conformado de precisión con tolerancias estrictas

- Enderezamiento de perfiles

- Inserción de hardware

- Asamblea menor

Estos procesos pueden integrarse en línea (inmediatamente después del corte) o realizarse fuera de línea en estaciones de trabajo dedicadas. Esto aumenta la versatilidad de los componentes laminados, permitiendo el cumplimiento de las estrictas normas de la industria en construcción, transporte, energía solar y equipos industriales.

Procesos secundarios comunes

- Puñetazos

El punzonado puede realizarse antes o después del conformado. El punzonado previo al conformado aumenta la dificultad del conformado, mientras que el punzonado posterior al conformado puede incrementar los costos. La secuenciación del proceso debe optimizarse en función de las necesidades de producción. - Corte hidráulico

Tras el laminado, los materiales pueden cortarse a la longitud deseada. La ubicación del corte influye decisivamente en la forma final y la calidad del producto.

3.4Enfriamiento y ajuste de la matriz

El laminado a alta velocidad genera calor durante el proceso de conformado, lo cual puede afectar la forma del material. Se utilizan sistemas de refrigeración (en seco o por rebose) para regular la temperatura de la matriz y del material. Cada método tiene ventajas y limitaciones; la elección depende de los requisitos de producción.

3.5Comparación entre precorte y postcorte

| Proceso | Precortado | Postcorte |

| Ventajas | – No necesita troqueles de corte costosos | – Mayor productividad; reduce los atascos de material |

| – Extremos sin rebabas | – Mejor control de las piezas con reducción de rebabas | |

| – Operación sencilla con menores costos de mantenimiento | – Capaz de producir piezas cortas de hasta 2-3 pulgadas | |

| – Elimina la deformación final | ||

| Desventajas | – Extremos ensanchados, especialmente en secciones más profundas | – Mayores costos en equipos de corte y matrices |

| – Requiere más estaciones de formación, lo que aumenta los costos. | – Mayores requisitos de mantenimiento | |

| – Difícil formar piezas cortas; propenso a deformaciones | – Posible deformación o rugosidad del extremo |

3.6Corrección y ajuste de defectos

El perfilado puede presentar defectos de flexión, arqueamiento o torsión. Una enderezadora puede corregir estas distorsiones durante la producción compensando las tensiones acumuladas durante el proceso de conformado.

3.7Protocolos de seguridad y operación

Debido a la alta velocidad de operación de las máquinas perfiladoras, la seguridad operacional es crucial. Las medidas clave incluyen:

- Capacitación en seguridad para operadores

- Instalación de dispositivos de protección (por ejemplo, resguardos de seguridad)

- Mantenimiento e inspección rutinarios de equipos

- Cuidado especial durante los cambios de matrices y ajustes de la máquina

Estas prácticas garantizan un funcionamiento seguro, eficiente y continuo.

3.8Sistema de matriz de perfilado: herramientas en balsa

En los sistemas de herramientas de balsa, las matrices se montan en ejes y se preajustan para cada etapa de conformado. El cambio de perfiles se simplifica al intercambiar las balsas de matrices completas, lo que reduce significativamente el tiempo y el coste de configuración.

Ventajas:

- Minimiza los errores de cambio de herramientas

- Permite cambios rápidos de matriz (normalmente en 30 a 45 minutos)

- Mejora la flexibilidad de producción con el cambio de perfil según demanda

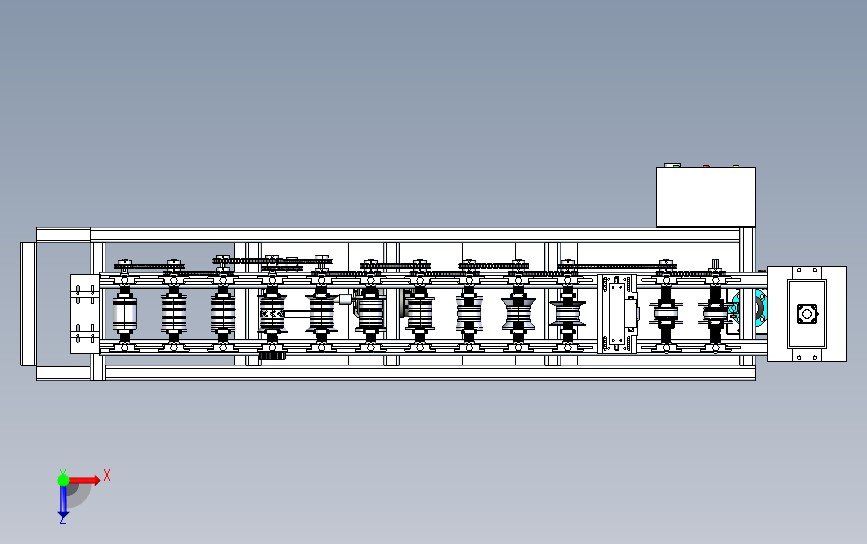

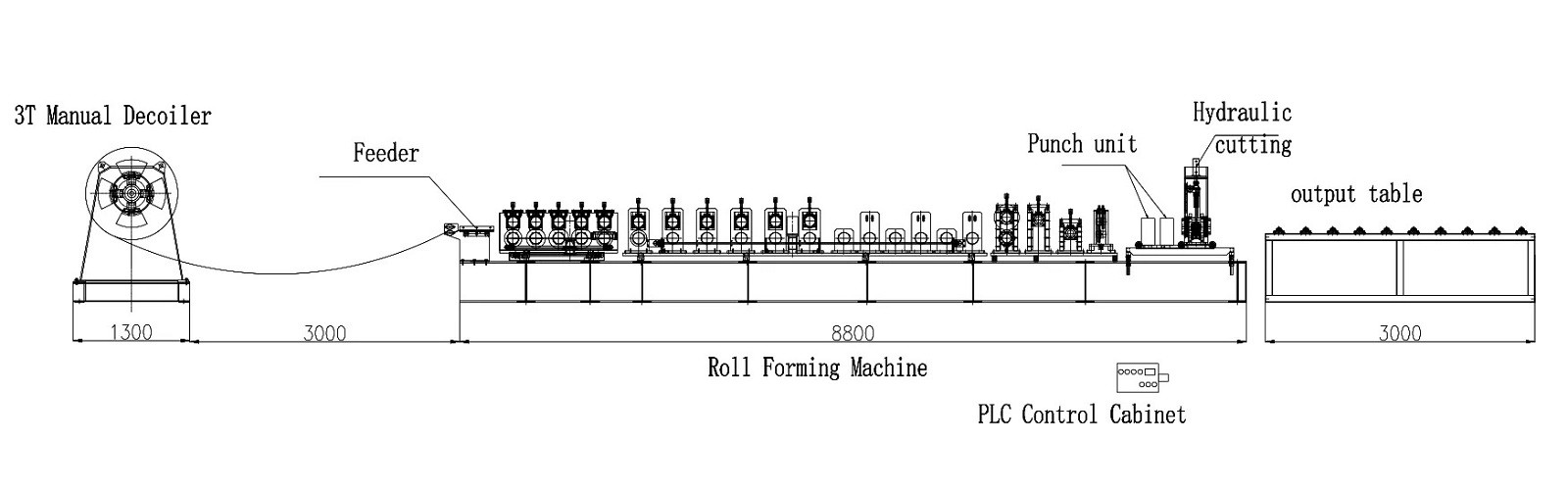

3.9Flujo de trabajo completo de la línea de perfilado

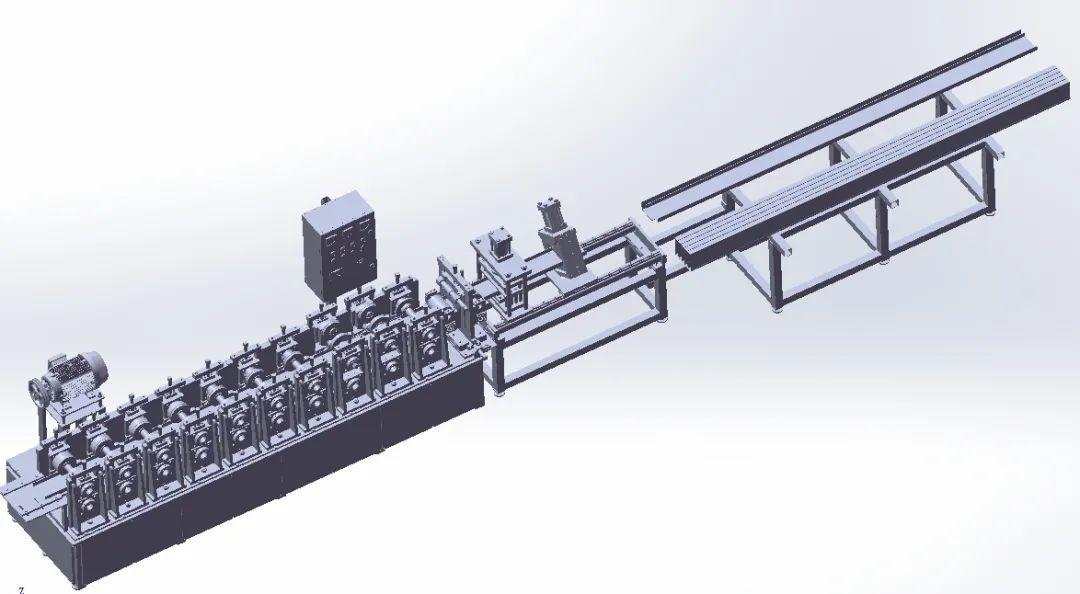

Cada línea de producción consta de una serie de estaciones perfectamente integradas y dispuestas con precisión, que procesan secuencialmente el material laminado. Los componentes clave incluyen:

- Desenrollador de bobinas

- Guía de borde o rodillos laterales

- Prensa pre-perforadora (si corresponde)

- Cuerpo de máquina formadora de rollos

- Enderezadora de perfiles

- Prensa de corte

A medida que la lámina avanza por la línea, cada juego de rodillos crea una curvatura ligera y continua. El perfil transversal evoluciona progresivamente entre estaciones. Las formas complejas requieren más pasos de conformado y soportes de rodillos.

En la etapa final, la tira entra en la prensa de corte y se corta a la longitud deseada utilizando un solo juego de troqueles. Se pueden lograr longitudes de producto variables sin necesidad de cambiar las herramientas. También se pueden incorporar procesos adicionales en línea, como soldadura o punzonado.

Los productos formados se transportan a la estación de descarga, donde los operadores pueden realizar inspecciones menores. Normalmente, no se requiere un tratamiento superficial importante gracias al proceso de formado limpio y continuo.

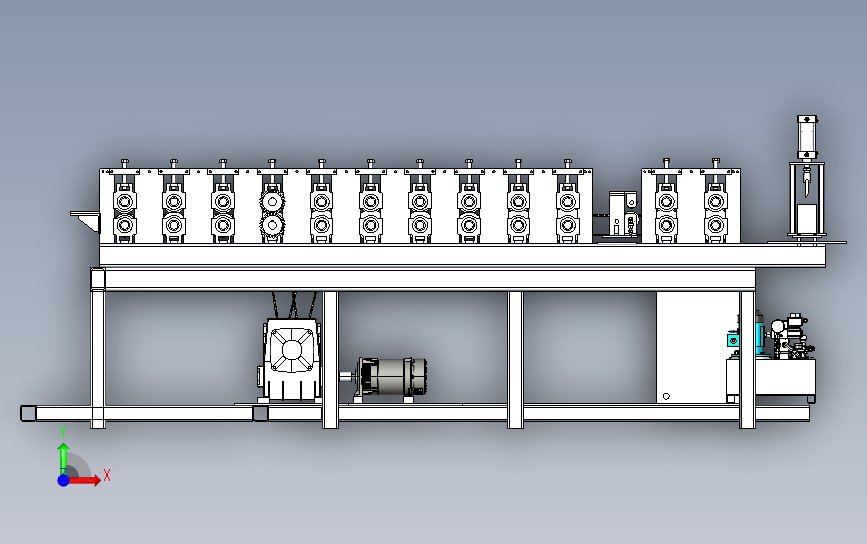

4.0Componentes clave de una máquina perfiladora

Comprender los componentes principales de una máquina perfiladora ayuda a los fabricantes a operar y mantener el equipo de manera más efectiva, mejorando así la eficiencia de la producción y la calidad del producto.

4.1Base de la máquina

La base de la máquina es la base estructural fundamental y más crítica de una máquina perfiladora. Generalmente, se construye con materiales de alta calidad, como acero o hierro fundido, para proporcionar suficiente estabilidad y soporte. Una base rígida y duradera es esencial para garantizar la precisión del conformado y la estabilidad operativa durante la producción. Cualquier desalineación o vibración en la base puede provocar deformaciones o desviaciones dimensionales del producto. Por ello, los fabricantes dan gran importancia a la selección de materiales y al diseño estructural de la base de la máquina.

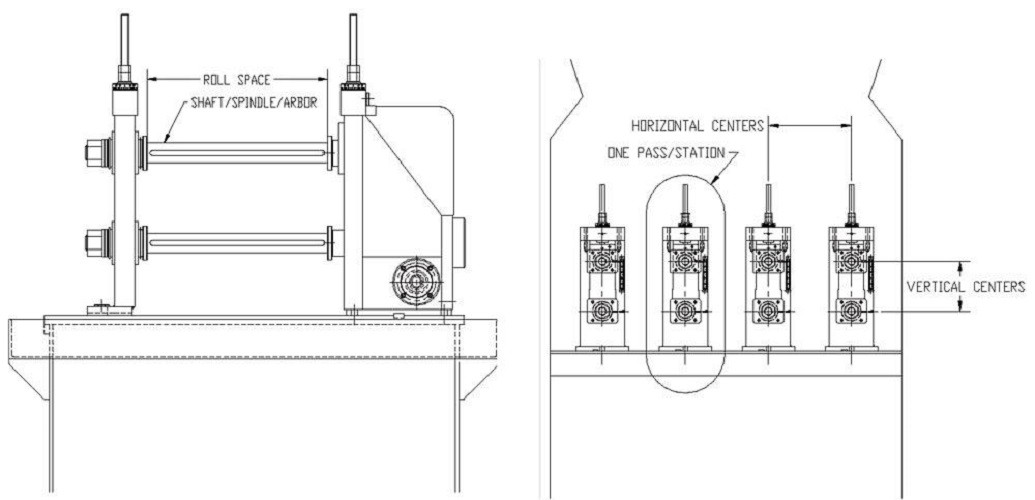

4.2Soportes de rodillos y herramientas

El soporte de rodillos es uno de los componentes más importantes de una máquina perfiladora. Consta de varios pares de rodillos por los que pasa la chapa metálica secuencialmente. A medida que pasa por cada estación de rodillos, la chapa se dobla continuamente hasta obtener el perfil transversal deseado.

El número y la disposición de los soportes de rodillos se determinan en función de la complejidad del perfil del producto.

El herramental se refiere a las diversas matrices de conformado, espaciadores y rieles guía que se utilizan junto con los soportes de rodillos. Estas herramientas definen la geometría, las dimensiones y el acabado superficial finales del producto. Los fabricantes suelen diseñar y personalizar conjuntos de herramentales específicos para cada producto según los requisitos de producción.

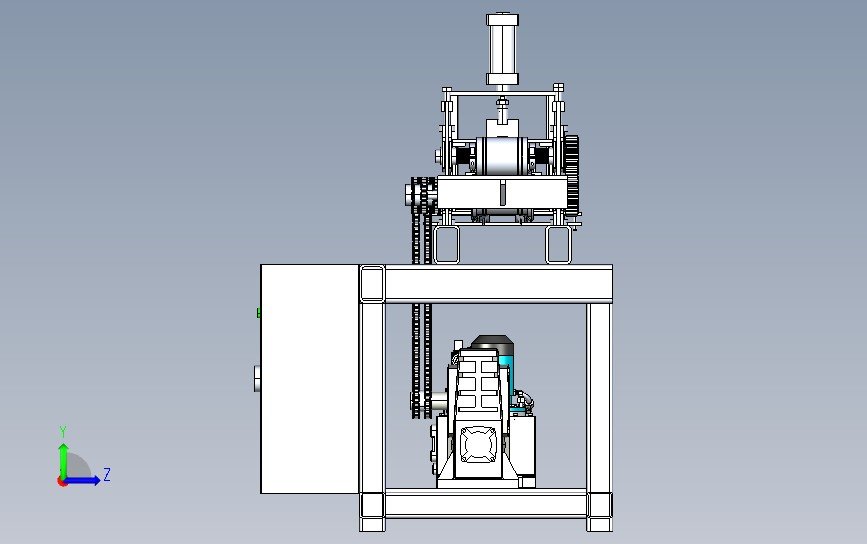

4.3Sistema de accionamiento

El sistema de accionamiento proporciona la potencia y el control necesarios para mover la chapa metálica de forma constante a través de la máquina. Los tipos de accionamiento más comunes incluyen sistemas mecánicos, hidráulicos y servomotores:

- Accionamiento mecánico:

La potencia se transmite mediante engranajes, cadenas o correas. Esta configuración es fiable y rentable, pero puede presentar limitaciones en cuanto a velocidad y precisión de producción. - Accionamiento hidráulico:

Utiliza energía hidráulica para la transmisión, ideal para operaciones pesadas que requieren fuerza fuerte y control estable. - Servoaccionamiento:

Impulsado por motores electrónicos que ofrecen un control de movimiento de alta velocidad y alta precisión, este sistema es ideal para la producción de perfiles complejos y garantiza una alta repetibilidad en la producción por lotes.

5.0Configuración y funcionamiento de máquinas perfiladoras

La correcta configuración y operación de una máquina perfiladora son esenciales para garantizar una producción de alta calidad y su estabilidad. A continuación, se describen los pasos clave para la configuración, operación y precauciones de seguridad de la máquina.

5.1Configuración de producción de la máquina perfiladora

La configuración de una máquina perfiladora es un paso fundamental para garantizar la calidad deseada de los perfiles formados durante la producción. Este proceso generalmente incluye la preparación de las herramientas, el ajuste de los soportes de rodillos y la calibración de la máquina para cumplir con los requisitos específicos del perfil deseado.

1. Alineación y calibración

La alineación y calibración precisas son cruciales durante la configuración. Los operadores deben alinear cuidadosamente los soportes de rodillos, los rieles guía y las herramientas para garantizar que la tira metálica pase por la máquina de forma suave y uniforme. Incluso una ligera desalineación puede afectar negativamente la precisión del perfil, el acabado superficial y la calidad general.

2. Configuración de la máquina

Los operadores deben configurar los parámetros de la máquina, como la velocidad de línea, la velocidad de avance y el mecanismo de corte, para que coincidan con los parámetros de producción requeridos. Una calibración adecuada de la máquina es esencial para optimizar la eficiencia de la producción y la calidad del perfil.

5.2Operación de la máquina

Durante la producción, operar la máquina perfiladora implica controlar parámetros clave como la velocidad y la alimentación del material. Los operadores deben supervisar continuamente el proceso de conformado y realizar ajustes oportunos para mantener una operación estable.

1. Control de velocidad

Controlar la velocidad de la máquina es un factor clave en las operaciones de perfilado. La velocidad influye directamente en la calidad del producto, el rendimiento de la producción y el consumo de energía. Los operadores deben ajustar la velocidad con precisión para mantener un flujo de producción óptimo.

2. Control de alimentación

Una alimentación de material consistente y uniforme es esencial para lograr resultados de conformado estables. Una alimentación incorrecta puede provocar atascos de material o perfiles inconsistentes. Los operadores deben supervisar cuidadosamente el sistema de alimentación y resolver los problemas a medida que surjan.

3. Seguimiento y ajuste

Durante todo el proceso de producción, los operadores deben supervisar el rendimiento de la máquina, buscando señales de alimentación incorrecta de material, desgaste de las herramientas u otras irregularidades. Si se detecta alguna anomalía, se deben realizar ajustes o paradas inmediatas para evitar productos defectuosos.

6.0Consideraciones de seguridad en las operaciones de perfilado

La seguridad es primordial al operar maquinaria de perfilado. Los operadores deben seguir estrictos protocolos de seguridad y tomar las precauciones necesarias para minimizar el riesgo de accidentes o lesiones.

- Equipo de protección individual (EPI)

Los operadores deben usar EPP adecuado, como zapatos de seguridad, guantes y gafas protectoras, para garantizar la seguridad personal durante la operación de la máquina.

- Procedimientos operativos seguros

Todos los operadores deben recibir una capacitación integral en seguridad para equipos de perfilado. Esta capacitación incluye la identificación de peligros comunes, la realización de paradas de emergencia y la resolución de fallas del equipo para responder con rapidez ante situaciones inesperadas.

- Inspecciones de seguridad de equipos

El mantenimiento y la inspección regulares de la máquina perfiladora son esenciales. Todos los dispositivos de seguridad, incluyendo las protecciones, los botones de parada de emergencia y los sistemas de enclavamiento, deben funcionar correctamente para mantener un entorno operativo seguro.

- Gestión de la seguridad en el trabajo

Los operadores deben estar atentos a los peligros que rodean la máquina. Eviten acercarse demasiado a las piezas móviles o secciones abiertas de la máquina durante su funcionamiento.

7.0Tipos comunes de máquinas perfiladoras (por aplicación y tipo de producto)

| Categoría | Tipos de máquinas perfiladoras | Escenarios de aplicación |

| Edificio estructural | – Máquina perfiladora de pisos – Máquina formadora de quillas ligeras |

Edificios con estructura de acero, sistemas de soporte de suelos, techos suspendidos |

| Revestimiento y techado | – Máquina perfiladora de paneles de pared – Línea de perfilado de paneles sándwich |

Edificios industriales, revestimientos residenciales, recintos frigoríficos |

| Puertas y marcos | – Máquina formadora de puertas enrollables – Máquina formadora de marcos de puertas |

Puertas comerciales con persianas, marcos y carcasas de acero para puertas. |

| Transporte | – Máquina formadora de rollos para barandillas de carreteras – Máquina formadora de paneles de carrocería de camión |

Barreras de seguridad vial, paneles laterales para camiones y remolques |

| Sistemas de tuberías | – Línea de laminación de tubos (tubos cuadrados/rectangulares) – Máquina formadora de bajantes de aguas pluviales |

Drenaje de construcción, sistemas de tuberías para estructuras de acero. |

| Estanterías de almacenamiento | – Máquina formadora de rollos verticales con estantería – Máquina perfiladora de vigas/soportes |

Sistemas de almacenamiento y estanterías para almacenes |

| Montaje solar | Máquina formadora de soportes de montaje para paneles solares | Estructuras de montaje fotovoltaico, soportes de perfil U/C/Z |

| Gestión de cables | – Máquina formadora de bandejas para cables – Máquina formadora de canales para cables |

Instalaciones eléctricas, sistemas de gestión de cables. |

| Perfiles personalizados | – Máquina formadora de perfiles personalizados | Secciones transversales hechas a medida según dibujos y especificaciones del cliente |

8.0¿Por qué elegir el perfilado?

El perfilado, si bien es un proceso complejo de fabricación de metales, ofrece ventajas distintivas que lo hacen especialmente valioso en condiciones de producción específicas. Proporciona una rentabilidad excepcional y beneficios de producción en los siguientes escenarios:

8.1Producción de alto volumen

Para pedidos a gran escala, que suelen superar las 10 000 piezas, el perfilado se convierte en el método de fabricación más rentable. Cuando los diseños y las series de producción son altamente repetibles, la eficiencia y la automatización del perfilado reducen significativamente los costes unitarios.

8.2Diseños complejos de metal

Cuando el diseño de canales de metal requiere curvas intrincadas, agujeros, muescas, orificios ciegos, etiquetado, estampado o realceEl perfilado puede integrar estas características directamente en línea. Esto elimina la necesidad de procesos secundarios o estaciones de trabajo adicionales, lo que lo hace ideal para geometrías complejas y requisitos funcionales sin comprometer el rendimiento.

Conclusión

Aunque el perfilado implica una mayor inversión inicial y requisitos de configuración precisos, ofrece ventajas inigualables para la producción a gran escala y piezas metálicas complejas. Para pedidos repetibles a gran escala o componentes con formas sofisticadas, el perfilado ofrece una solución eficiente y económica.

9.0Ventajas del perfilado

- Producción de bajo costo

El perfilado reduce significativamente los costos de material y mano de obra al maximizar el aprovechamiento del material y minimizar la necesidad de procesamiento secundario. El equipo también admite diferentes anchos de brida, lo que mejora aún más la rentabilidad. - Alta eficiencia de producción

Diseñado para un funcionamiento continuo y de alta velocidad, el perfilado reduce considerablemente el tiempo de inactividad y el desperdicio de material, lo que mejora significativamente la eficiencia general de la producción. Es especialmente adecuado para la fabricación a gran escala. - Fuerte personalización y capacidades de perfiles complejos

Además de los perfiles estándar, el perfilado permite producir secciones transversales complejas y diseños personalizados. Es ideal para cumplir requisitos dimensionales y funcionales específicos, lo que lo convierte en la opción preferida para la fabricación de perfiles no estándar. - Alto rendimiento

El perfilado ofrece tasas de producción excepcionalmente altas, lo que hace que sea ampliamente utilizado para la producción en masa de productos tales como montantes de paneles de yeso, paneles de techo de metal, persianas enrollables, tubos, bandejas para cables, sistemas de estanterías, muebles de metal, rejillas de ventilación y marcos de paneles solares. - Excelente versatilidad de materiales

El proceso puede manejar una amplia gama de materiales, desde acero convencional DX51 hasta aceros de alta resistencia como S390, lo que lo hace adecuado para diversas aplicaciones industriales y requisitos de proyectos. - Bajo consumo de energía

A diferencia de la extrusión, el laminado es un proceso de conformado en frío que no requiere calentamiento del metal. Esto no solo reduce el consumo de energía, sino que también mejora la resistencia y la durabilidad del producto final. - Apoyo a las tecnologías modernas

El perfilado se integra a la perfección con tecnologías de fabricación modernas, como el punzonado de bobinas, la perforación en línea y el corte por láser. Esto mejora la automatización y la flexibilidad, y se aplica ampliamente en la producción de marcos de filtros, compuertas cortafuegos, estructuras modulares y sistemas de estructuras ligeras de acero (LSF).

10.0Aplicaciones de las máquinas perfiladoras

Con una eficiencia de producción excepcional, alta precisión y excelente utilización del material, las máquinas formadoras de rollos se han convertido en un proceso fundamental e indispensable en la fabricación moderna.

10.1Principales áreas de aplicación

- Industria de la construcción

Las máquinas perfiladoras desempeñan un papel crucial en el sector de la construcción, produciendo principalmente paneles para techos, paneles de pared, correas, columnas y otros componentes estructurales. - Industria automotriz

En la fabricación de automóviles, se utilizan máquinas formadoras de rollos para producir componentes clave como rieles de techo, vigas de puertas, parachoques y refuerzos de chasis. - Almacenamiento y estanterías

Los sistemas de estanterías metálicas en fábricas, tiendas minoristas y grandes almacenes requieren estructuras metálicas estables y duraderas. Las máquinas perfiladoras producen soportes y estructuras para estanterías con excelente capacidad de carga y estabilidad. - Industria de la energía solar

Con el auge de las energías limpias, los paneles solares requieren estructuras de montaje estables y duraderas. Estas estructuras suelen fabricarse con perfiles fabricados mediante máquinas perfiladoras, lo que proporciona una base fiable y robusta para los paneles solares. - Equipo de transporte

Desde remolques hasta autobuses, barandillas de carreteras y barreras viales, muchos componentes de equipos de transporte como rieles de chasis, paneles laterales y piezas estructurales se fabrican mediante conformado de rollos. - Equipo agrícola

El perfilado se utiliza ampliamente en la agricultura para producir grandes volúmenes de materiales metálicos uniformes para tolvas, silos, cercas y estructuras agrícolas de cimentación. Este proceso es ideal para infraestructuras agrícolas a gran escala.

Referencias

https://www.iqsdirectory.com/articles/roll-forming.html

www.thefabricator.com/thefabricator/article/rollforming/comprensión-del-conformado-de-metales-y-sus-herramientas

https://en.wikipedia.org/wiki/Roll_forming