- 1.0¿Por qué los punzones se astillan o agrietan?

- 2.0Causas comunes de agrietamiento o astillamiento de punzones y soluciones recomendadas

- 3.0Fallas comunes de punzones, causas y soluciones

- 4.0Aspecto adecuado de la babosa e indicadores comunes de falla

- 5.0Tipos de equipos comunes para punzones

- 6.0Recordatorios de seguridad

- 7.0Preguntas frecuentes (FAQ)

1.0¿Por qué los punzones se astillan o agrietan?

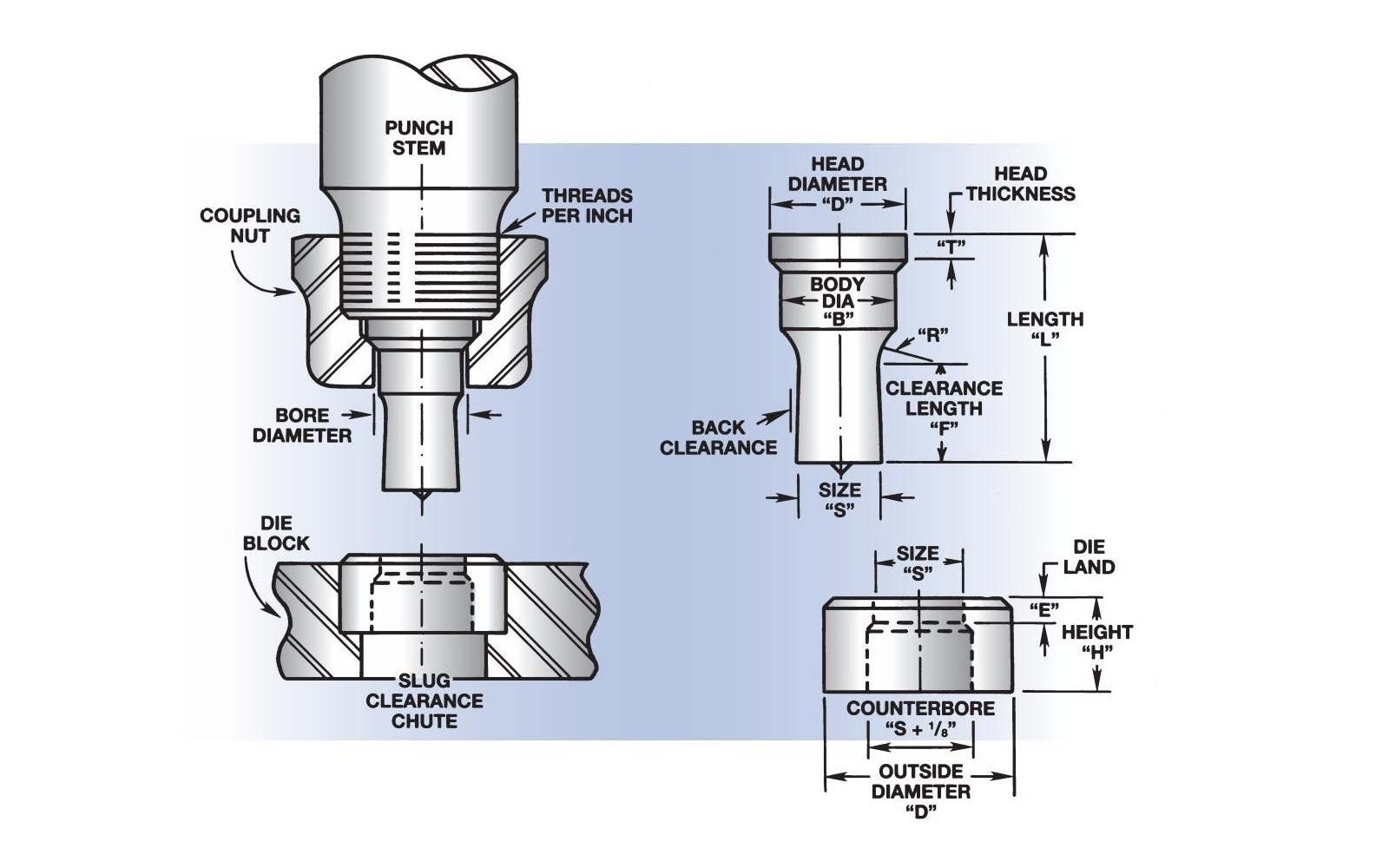

Un punzón es un componente de herramienta de alta resistencia que se instala en equipos de estampación y se utiliza principalmente para cortar láminas metálicas u otros materiales en formas específicas. Durante las operaciones de punzonado, debe soportar importantes fuerzas de corte y cargas de impacto, lo que impone estrictas exigencias en cuanto a las propiedades de sus materiales, su diseño estructural y sus condiciones de uso.

Aunque los punzones modernos suelen fabricarse con aceros para herramientas resistentes a los impactos, están mecanizados con precisión y tratados térmicamente, diversos factores durante el uso pueden causar astillado, rotura de esquinas o grietas. Estas fallas no solo afectan la calidad del producto y la vida útil del equipo, sino que también pueden representar graves riesgos de seguridad.

Este artículo ofrece un análisis sistemático de las causas comunes de agrietamiento o rotura de punzones. En combinación con equipos de punzonado típicos y prácticas de operación in situ, también ofrece recomendaciones prácticas para prolongar la vida útil de los punzones y garantizar una producción segura y estable.

2.0Causas comunes de agrietamiento o astillamiento de punzones y soluciones recomendadas

2.1Tuerca de acoplamiento suelta

Asunto: Un pequeño desplazamiento durante el punzonado provoca una distribución desigual de la fuerza

Solución: Inspeccione y apriete periódicamente la tuerca de acoplamiento para garantizar que el punzón esté instalado de forma segura.

2.2Desalineación entre el punzón y la matriz

Asunto: El punzón no está correctamente alineado con el orificio de la matriz, lo que genera una carga asimétrica

Solución: Ajuste la posición de la matriz para asegurar una alineación concéntrica entre el punzón y la matriz.

2.3Ajuste de espacio libre inadecuado

Referencia de espacio libre estándar:

- Espesor del material 1/8″–1/2″: espacio libre total de 1/32″

- Espesor del material 1/2″–3/4″: espacio libre total de 1/16″

- Material de más de 3/4″ de espesor: espacio libre total de 3/32″

Solución: Seleccione la holgura adecuada según el espesor del material para evitar dañar el punzón o la matriz.

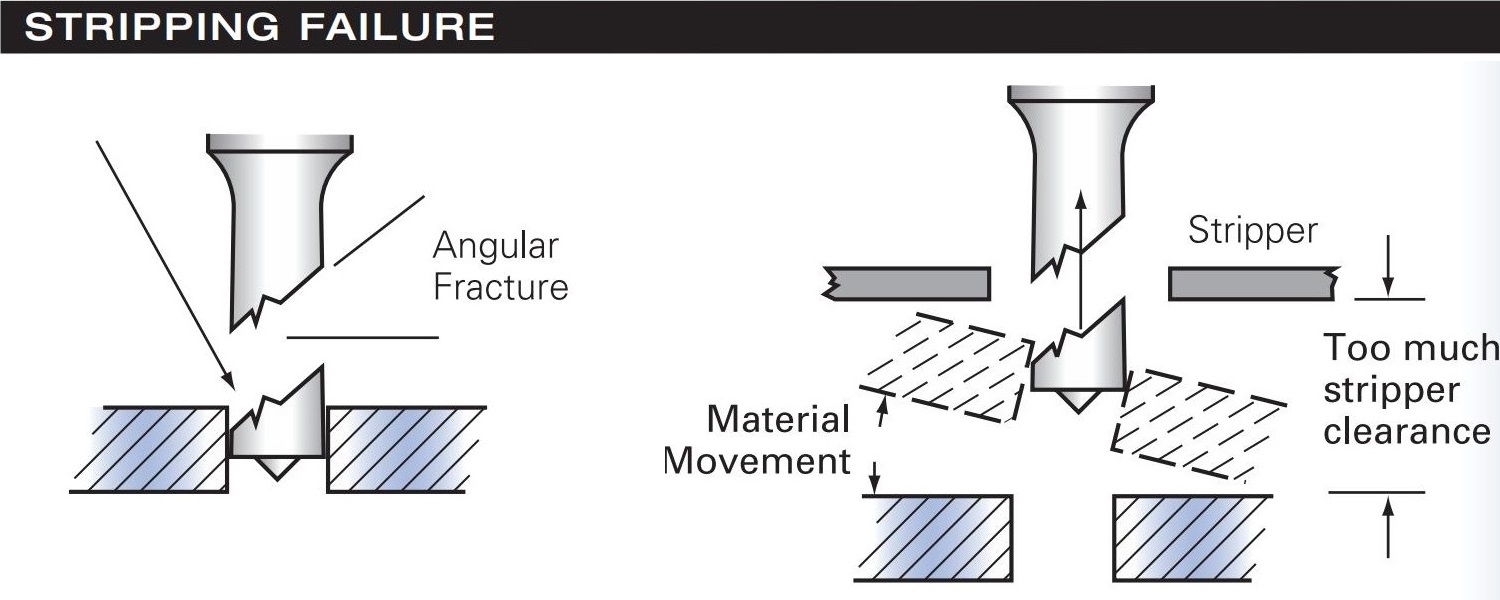

2.4Desprendimientos desiguales

Asunto: Durante el movimiento ascendente, la hoja no se sujeta correctamente, lo que concentra la tensión en un lado.

Solución: Inspeccione y ajuste el mecanismo de extracción para garantizar una presión uniforme en toda la superficie de trabajo.

3.0Fallas comunes de punzones, causas y soluciones

3.1Punta de punzón fracturada

- Falla:Una parte del punzón se rompe y permanece en el material.

- Causa probable:Juego excesivo del decapante.

- Solución:Ajuste el separador más cerca de la superficie del material para aplicar una presión de sujeción uniforme.

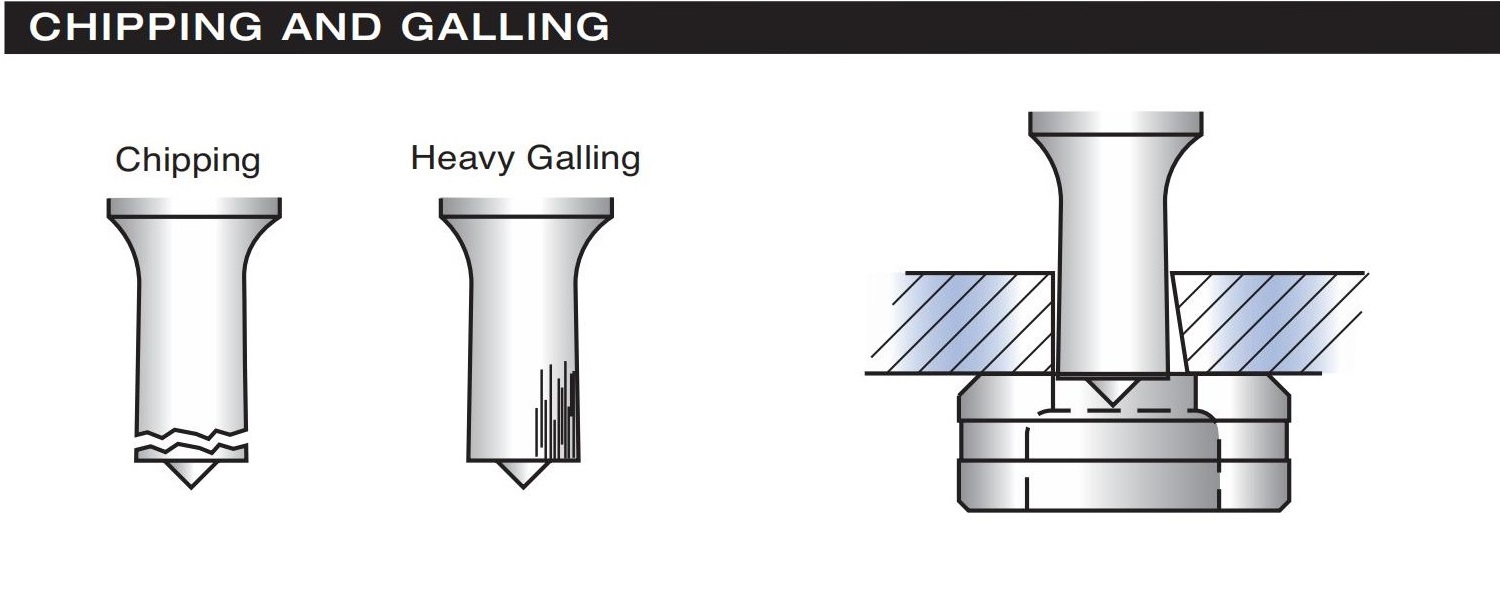

3.2Astillado o raspadura en la cara del punzón

- Falla:La cara del punzón muestra astillamiento localizado o agarrotamiento intenso.

- Causa probable:Desalineación entre el punzón y la matriz, lo que provoca arrastre.

- Solución:Realinee el punzón y la matriz para garantizar que haya un espacio libre uniforme alrededor del perímetro.

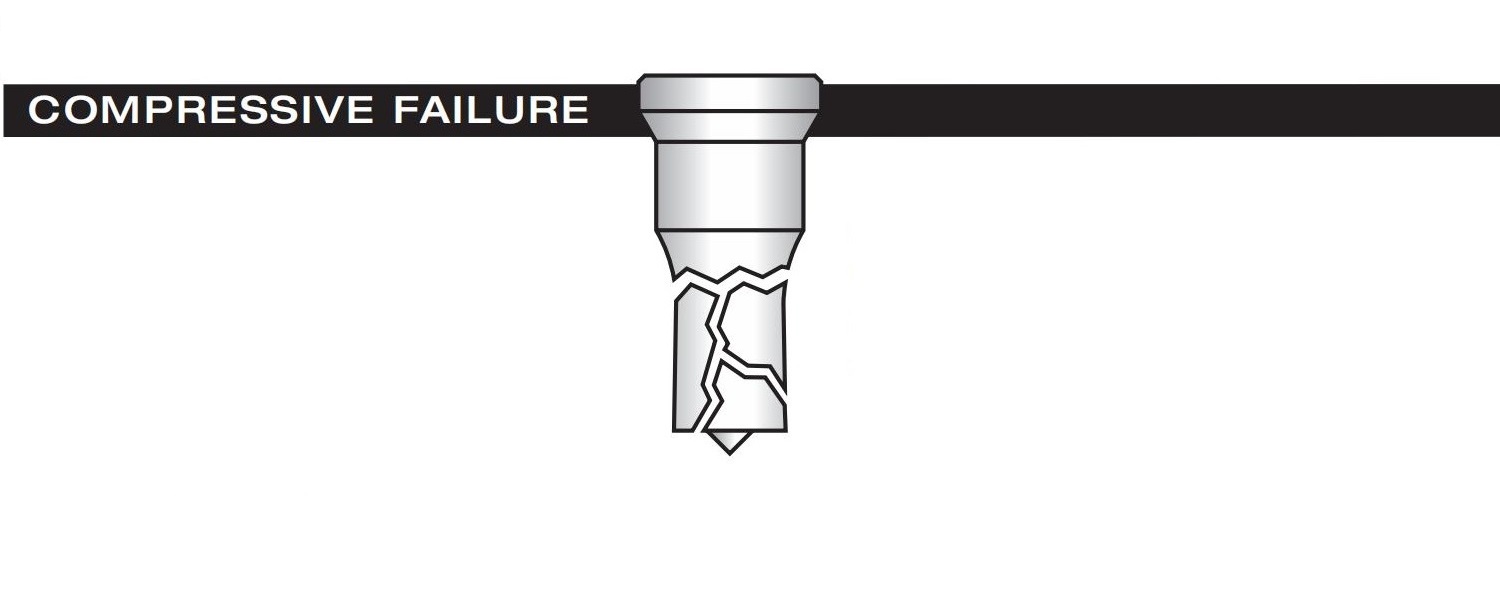

3.3Falla por compresión

- Falla:Todo el extremo funcional del punzón se rompe.

- Causa probable:Perforación de materiales extremadamente duros o gruesos, o desalineación total entre el punzón y la matriz.

- Solución:Utilice punzones de alta tenacidad para aplicaciones exigentes.

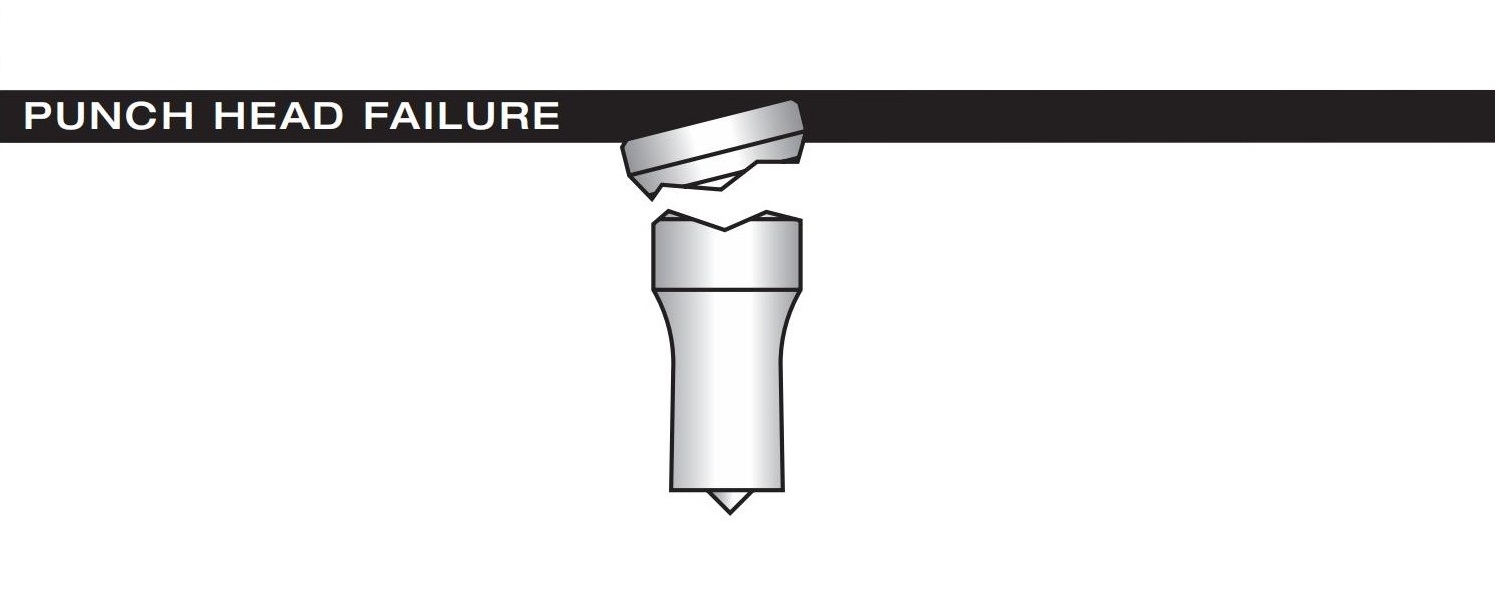

3.4Rotura del cabezal del punzón

- Falla:La cabeza del punzón se fractura o se rompe.

- Causa probable:Tuerca de acoplamiento suelta o desgastada o contacto desigual del vástago del punzón.

- Solución: Revise y vuelva a apretar periódicamente la tuerca de acoplamiento; asegúrese de que la cara del vástago del punzón esté lisa y plana.

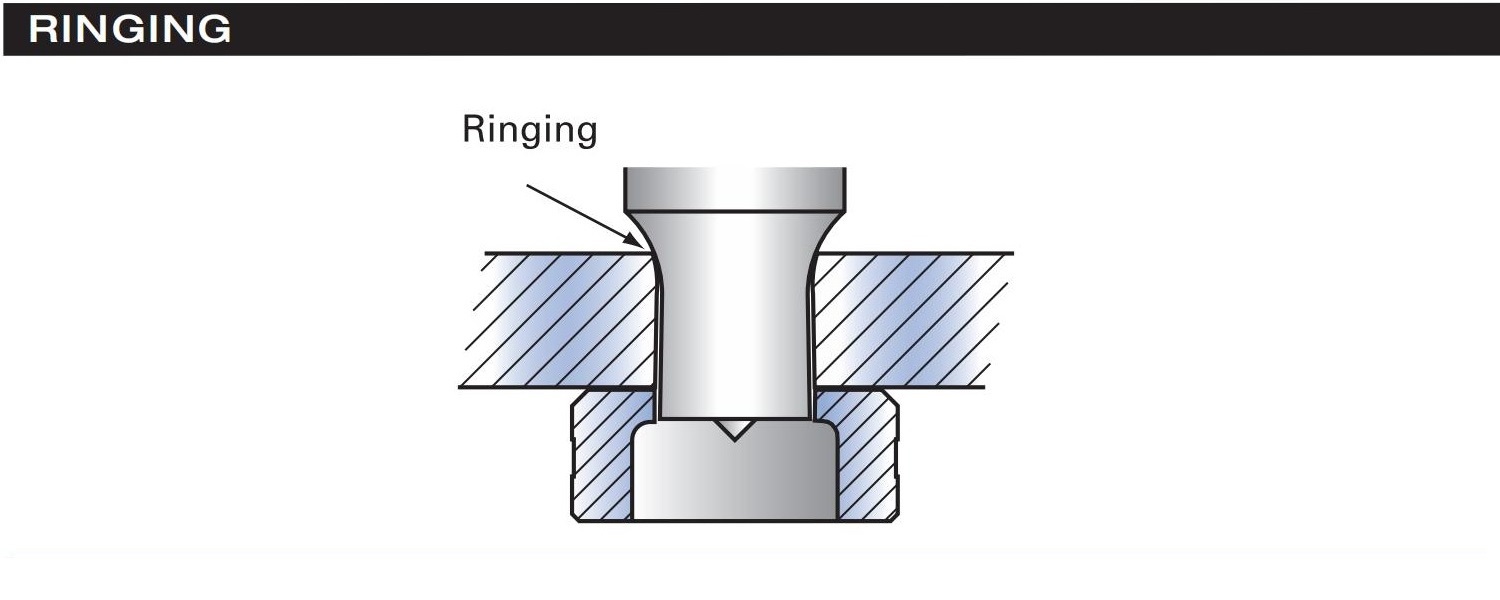

3.5Deformación del material (resonancia)

- Falla:El material muestra signos de deformación o abultamiento con cada pasada.

- Causa probable:El punzón entra demasiado profundamente en la matriz o el material es demasiado grueso para la longitud del punzón.

- Solución:Ajuste la profundidad de la carrera para limitar la entrada del punzón en la matriz a no más de 1/16″.

4.0Aspecto adecuado de la babosa e indicadores comunes de falla

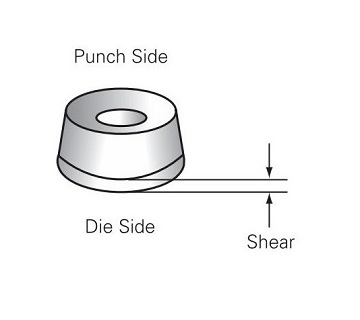

4.1Apariencia correcta de la babosa (configuración estándar)

- Lado del golpe:Debe mostrar una sangría en el punto central y una ligera rebaba.

- Lado de la matriz (al perforar acero dulce de 1/8” o más de espesor): Típicamente de forma cóncava.

- Pared lateral de babosa:Debe verse una superficie de corte limpia y brillante en el espesor del material 10%–20%.

4.2Doble cizallamiento

- Indicación de fallo:Dos planos de corte en la babosa.

- Causa: Espacio libre insuficiente entre el punzón y la matriz.

- Solución:Aumentar la distancia entre el punzón y la matriz.

4.3Rebabas desiguales

- Indicación de fallo: Las rebabas aparecen irregulares o inconsistentes alrededor de la babosa.

- Causa:Herramientas desgastadas o desalineación del punzón y la matriz.

- Solución: Inspeccione el estado de las herramientas; realinee o reemplace los componentes desgastados.

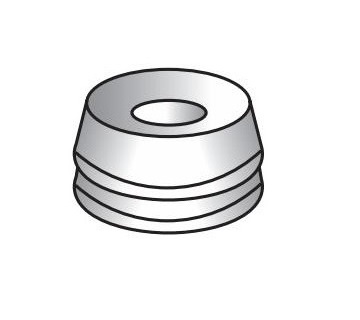

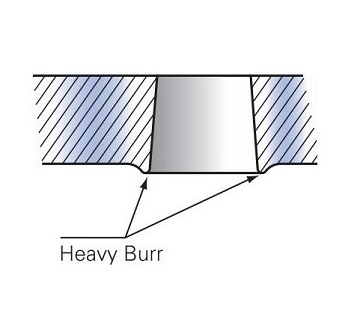

4.4Rebabas pesadas

- Indicación de fallo:Gran rebaba en el lado de la matriz.

- Causa:Juego excesivo entre el punzón y la matriz.

- Solución: Disminuya la holgura de la matriz para que coincida con el espesor del material.

5.0Tipos de equipos comunes para punzones

Los punzones se utilizan ampliamente en los siguientes tipos de equipos:

- Prensa troqueladora

Las prensas punzonadoras mecánicas o hidráulicas tradicionales se utilizan para operaciones generales de estampación. - Punzonadora de torreta CNC

Adecuado para formas complejas y perforación de múltiples orificios, con cambios automáticos de herramientas para una alta eficiencia. - Prensa de troqueles progresivos

Ideal para estampación progresiva con múltiples estaciones, donde cada paso se vincula automáticamente para un conformado continuo. - Punzonadora hidráulica

Se utiliza comúnmente para aplicaciones de punzonado en industrias como estructuras de acero, acero angular y gabinetes eléctricos. - Máquina de herrería

Una máquina versátil utilizada en talleres de fabricación de metal para punzonar, cizallar, entallar y doblar placas y perfiles de acero. Especialmente útil para estructuras de acero y producción de lotes pequeños.

6.0Recordatorios de seguridad

Los operadores son responsables de cumplir con las regulaciones de OSHA y ANSI B11.5 Estampando normas de seguridad mediante el uso de herramientas adecuadas y siguiendo procedimientos operativos estándar para garantizar la seguridad personal y del equipo.

- Compruebe siempre que los punzones y matrices estén instalados de forma segura antes de la operación.

- Nunca coloque las manos dentro del área de la matriz mientras la máquina esté en funcionamiento.

- Use gafas de seguridad, zapatos de seguridad y guantes protectores durante la operación.

- Verifique que los dispositivos de seguridad (por ejemplo, cortinas de luz) funcionen correctamente antes de su uso.

- Desconecte la energía antes de reemplazar o realizar mantenimiento a los punzones.

- Inspeccione periódicamente las tuercas de acoplamiento, los dispositivos de pelado y la holgura entre el punzón y la matriz.

- Sólo personal capacitado está autorizado a operar equipos de perforación.

- Detenga inmediatamente la máquina para investigar cualquier ruido inusual o mala calidad de perforación.

7.0Preguntas frecuentes (FAQ)

P1: ¿Por qué los punzones se astillan o agrietan?

A1: El astillamiento o agrietamiento del punzón generalmente es resultado de tuercas de acoplamiento flojas, desalineación con la matriz, holgura inadecuada o extracción desigual, lo que provoca fuerzas desiguales en el punzón.

P2: ¿Cómo puedo evitar que el punzón se astille y agriete?

A2: Apriete periódicamente las tuercas de acoplamiento, asegúrese de que la alineación del punzón y la matriz sea adecuada, establezca la holgura correcta en función del espesor del material y ajuste el extractor para aplicar una presión uniforme.

P3: ¿Qué es la distancia entre el punzón y la matriz y cómo se debe configurar?

A3: La holgura es la distancia entre el punzón y la matriz. Los estándares recomendados son: 1/32″ de holgura total para materiales de 1/8″ a 1/2″ de espesor, 1/16″ para materiales de 1/2″ a 3/4″, y 3/32″ para materiales de más de 3/4″ de espesor.

P4: ¿Qué debo hacer si los punzones se rompen con frecuencia?

A4: Recoja punzones rotos y muestras de material, envíelos a su proveedor o fabricante para su análisis y considere utilizar punzones más resistentes o ajustar los parámetros del proceso.

Q5: ¿Qué precauciones de seguridad se deben seguir al operar equipos de perforación?

A5: Asegúrese de que las herramientas estén instaladas de forma segura, use EPP adecuado, mantenga las manos alejadas del área de la matriz durante la operación, revise periódicamente los dispositivos de seguridad y desconecte la energía antes de realizar mantenimiento.