Descripción detallada del laminado de placas: métodos de conformado de tres rodillos, cuatro rodillos y cónico

1.0Introducción al laminado de placas

El laminado de placas es un proceso de conformado de metales que se utiliza para moldear chapas metálicas planas en perfiles cilíndricos, cónicos, elípticos u otros perfiles curvos. Durante este proceso, la chapa pasa por un conjunto de rodillos que aplican una presión continua y controlada, doblando gradualmente el material hasta obtener la geometría deseada.

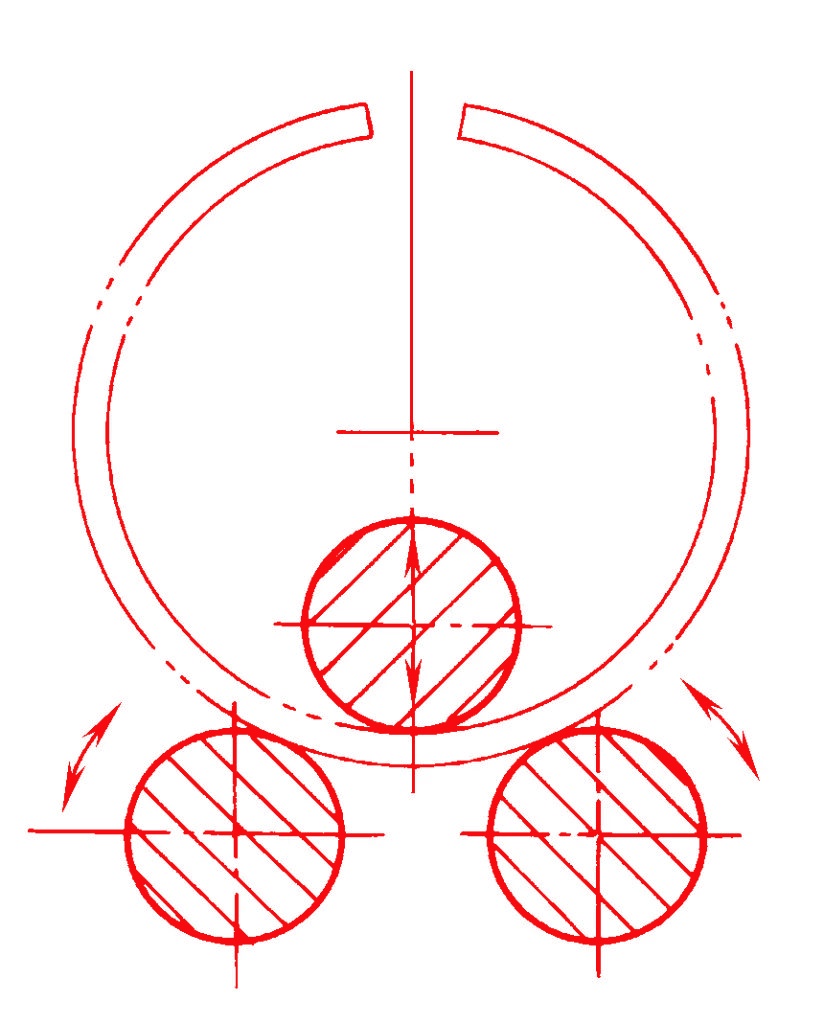

Este método se utiliza habitualmente para piezas con radios de curvatura mayores y se aplica ampliamente en la fabricación de componentes cilíndricos y cónicos. Además, al ajustar la posición de los ejes de los rodillos con respecto a la dirección de alimentación, es posible producir piezas cilíndricas con secciones transversales no circulares, como formas rectangulares o elípticas. El proceso también puede utilizarse para operaciones de rebordeado en piezas cilíndricas circulares y no circulares, como se ilustra en la Figura 2.

2.0Laminado de placas con máquinas de tres y cuatro rodillos

2.1Proceso de precurvado

Al utilizar tres rollos o cuatro rollos máquinas laminadoras de placas Para formar formas cilíndricas, una porción de la placa cerca de la bordes de entrada y salida A menudo permanece sin doblarEsto se debe a la zona de deformación limitada entre los rodillos, lo que da como resultado bordes rectos en ambos extremos de la hoja. Estas áreas sin doblar pueden provocar huecos o curvatura incompleta en la costura, comprometiendo la precisión de montaje y integridad estructural del producto final.

Para eliminar este problema, un operación de precurvado se realiza antes del proceso de laminación principal. Esto garantiza que el extremos de la hoja son ligeramente curvado hacia adelante, reduciendo efectivamente la longitud del borde recto y Mejorando la redondez general del cilindro enrollado.

Los métodos más comunes de precurvado incluyen:

- Método de doblado del rodillo superior(usado para simétrico máquinas de tres rodillos)

- Método de precurvado con rodillo lateral(usado para cuatro rollos o máquinas asimétricas de tres rodillos)

- Método de alimentación y doblado de múltiples pasadas(para placas gruesas o aplicaciones de alta precisión)

Nota: El calidad de la precurvatura afecta directamente a la redondez, precisión de la articulación, y rendimiento de la soldadura del cilindro final, lo que lo convierte en un paso crítico en el proceso de laminación de placas.

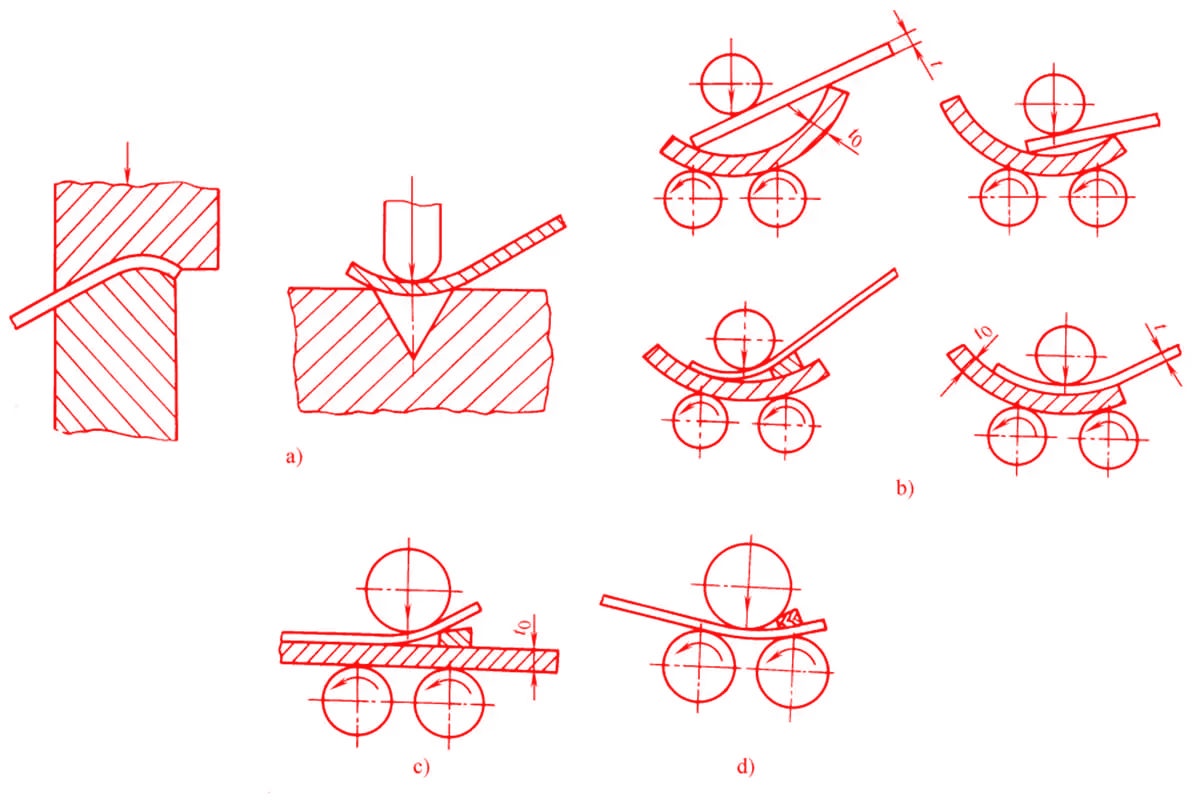

(Figura 3: Ilustración de los métodos de precurvado)

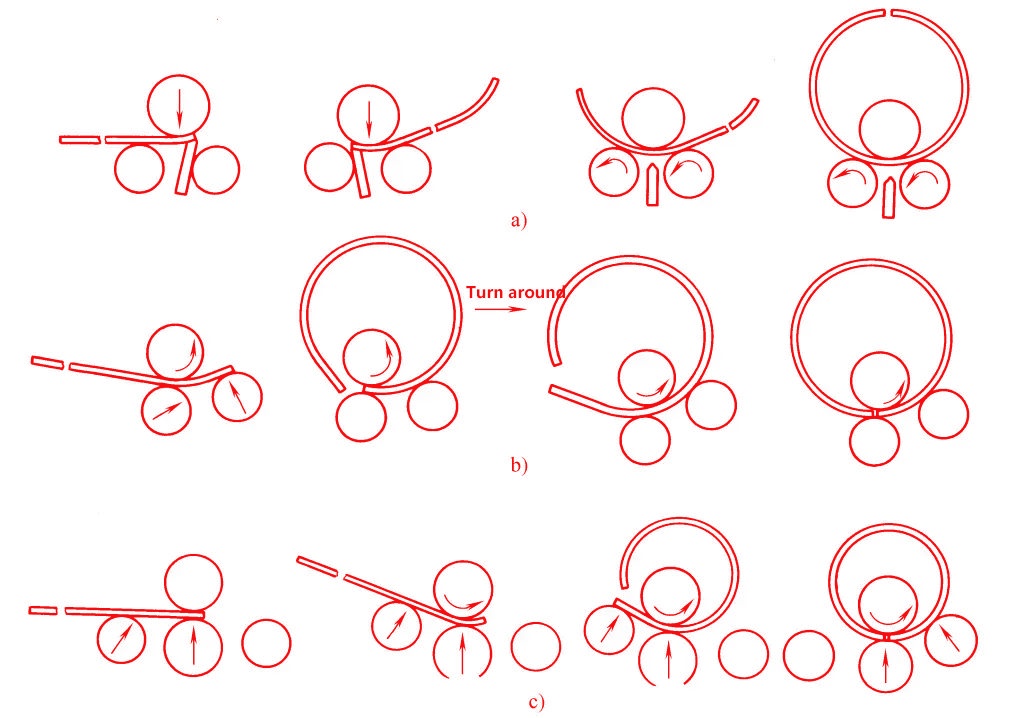

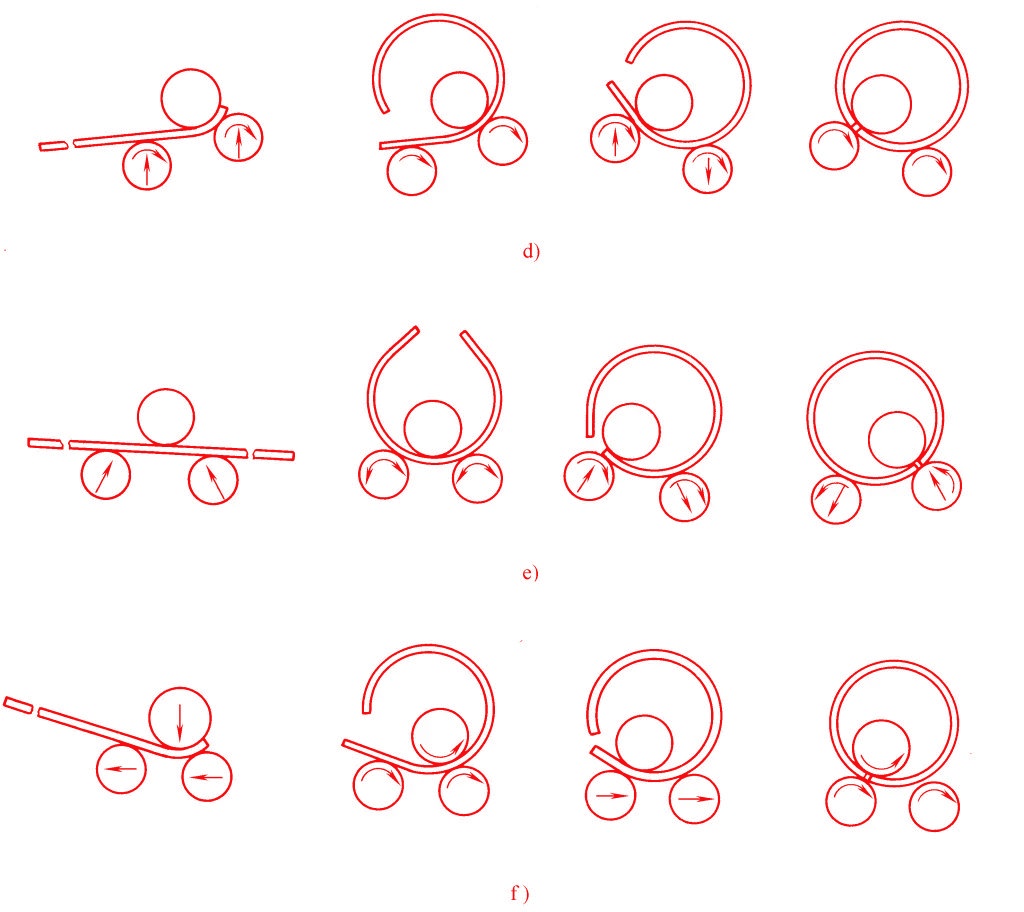

2.2Proceso de laminación

El operación principal El proceso de laminado de placas implica doblar continuamente una lámina plana en una cilindro, conou otro perfil curvo. Si bien el principio básico es el mismo, las diferentes estructuras de máquinas emplean diferentes técnicas de laminación, como se ilustra en Figura 4.

Figura 4 – Procesos de laminación para varios tipos de máquinas:

- a) Máquina simétrica de tres rodillos con almohadilla de borde doblado

- b) Máquina asimétrica de tres rodillos

- do) Máquina de cuatro rodillos

- d) Máquina excéntrica de tres rodillos

- e) Máquina simétrica de tres rodillos ajustable hacia abajo

- f) Máquina horizontal de tres rodillos ajustable hacia abajo

Cada tipo de máquina laminadora de placas se diferencia en:

- El relativo movimiento de los rollos superior e inferior

- Si precurvado capacidad está incluido

- El grado de automatización en el proceso de alimentación

- Idoneidad para placa específica espesores y requisitos de precisión

Seleccionar el tipo de máquina adecuado y dominar el método de laminación correspondiente es esencial para garantizar precisión de rodadura, mejorar eficiencia de producción, y prolongar la vida útil del equipo.

2.3Corrección de redondez

Después del rodamiento inicial, el cilindro puede presentar desviación de redondez o curvatura inconsistente, especialmente en el área de costura, así como en el puntos de inicio y fin del proceso de laminación. Para lograr la tolerancia de redondez requerida, se requiere una corrección de redondez Se lleva a cabo el procedimiento.

Pasos de corrección:

- Ajuste las posiciones de los rodillos para lograr el curvatura correctiva máxima.

- Llevar a cabo 1–2 rodando pases para igualar la curvatura del cilindro.

- Gradualmente reducir la presión aplicada, y enrolla la pieza varios veces bajo carga decreciente;

- Continúe hasta que el cilindro alcance el deseado redondez bajo presión mínima.

Este paso ayuda a aliviar tensión residual, correcto deformaciones localizadas, y es esencial para producir componentes laminados de alta calidad.

3.0Métodos y técnicas de laminación de conos

Durante la fabricación piezas cónicas, el proceso de laminación difiere significativamente del de piezas cilíndricasPara lograr un conicidad uniforme, la placa de metal normalmente está precortada en una espacio en blanco en forma de sector, y el posicionamiento relativo de los rodillos Debe ajustarse cuidadosamente.

En la práctica, esto se logra compensando la rollo superior y rollo lateral en un ángulo (es decir, haciéndolos no paralelo) y garantizar que la camino rodante siempre se alinea con el generatriz del cono. Esta técnica permite laminación de conos continuos y permite un control preciso sobre la ángulo cónico y distribución de curvatura.

3.1Métodos comunes para laminar conos:

Métodos de conformado de precisión:

- Alimentación reducida en el extremo pequeño:

Usos fricción o dispositivos de amortiguación Para reducir la velocidad de alimentación en el extremo más pequeño, controlando la diferencia en velocidad lineal entre ambos extremos. - Método de cuatro rodillos de doble velocidad:

A laminado de placas de cuatro rodillos máquina Se utiliza para accionar de forma independiente los extremos grande y pequeño, lo que garantiza velocidad angular sincronizada. - Método de alimentación rotatoria:

Rodillos guía Se instalan en ambos extremos de la placa para controlar su rotación durante la alimentación, asegurando la trayectoria rodante se alinea con el generatriz del cono.

Métodos de formación aproximados:

- Método de laminación segmentaria:

El rollo superior Se reposiciona en etapas para laminar diferentes secciones de la placa secuencialmente, formando gradualmente una superficie cónica. - Método de alimentación rectangular:

A espacio en blanco rectangular se enrolla en múltiples direcciones para aproximado el contorno del cono.

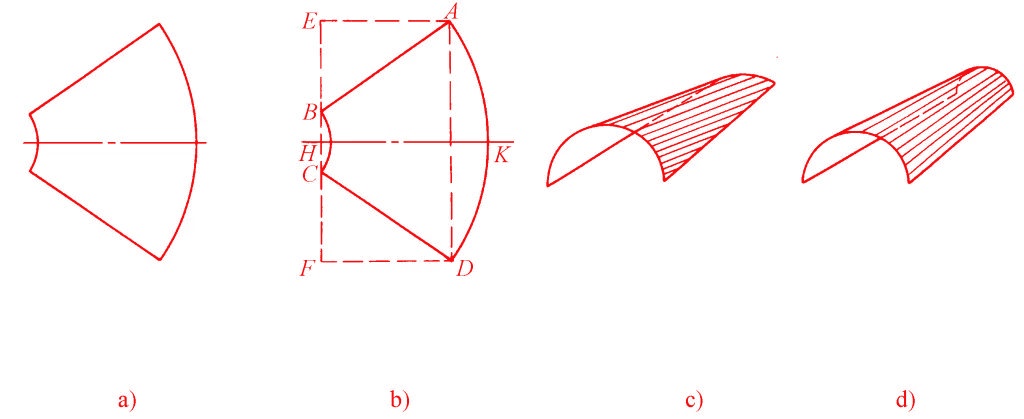

3.2Método de alimentación rectangular (Figura 5)

En este método, la placa se corta en una forma rectangular y se formó un cono mediante laminado direccional:

- En primer lugar, el sección central se enrolla con el rollo superior paralela a la línea HK, creando un segmento casi cilíndrico (c).

- A continuación, se ajusta el rollo superior para que quede paralelo a las líneas. AB y CD doblar los dos lados.

- Finalmente, esto da como resultado una cónico superficie aproximación (d).

Este método es adecuado para conos simétricos o segmentos de cono, y es relativamente sencillo de operar, lo que lo hace ideal para piezas de trabajo de tamaño pequeño a mediano.

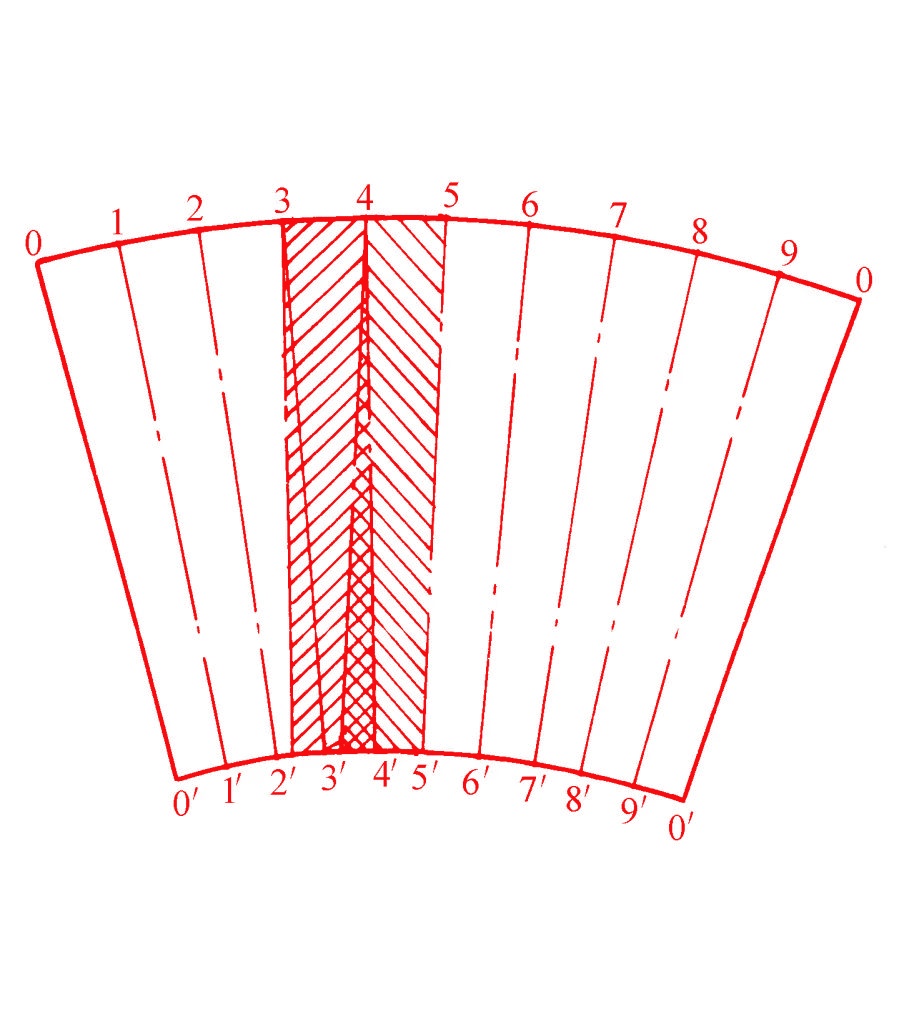

3.3Método de laminación segmentaria (Figura 6)

Esta técnica utiliza el posicionamiento gradual de la rollo superior para formar progresivamente el cono:

- Alinee el rollo superior con el Línea de 5 a 5 pies, y rueda hasta que grande fin llega al punto 4.

- Muévete a la Línea 4–4′, rodando hasta que el extremo grande alcance la punta 3.

- Continúe con esta secuencia hasta que todas las secciones estén enrolladas.

Este método Imita el efecto de velocidades lineales no uniformes, y es particularmente eficaz para ángulos cónicos grandes o formas cónicas alargadas.

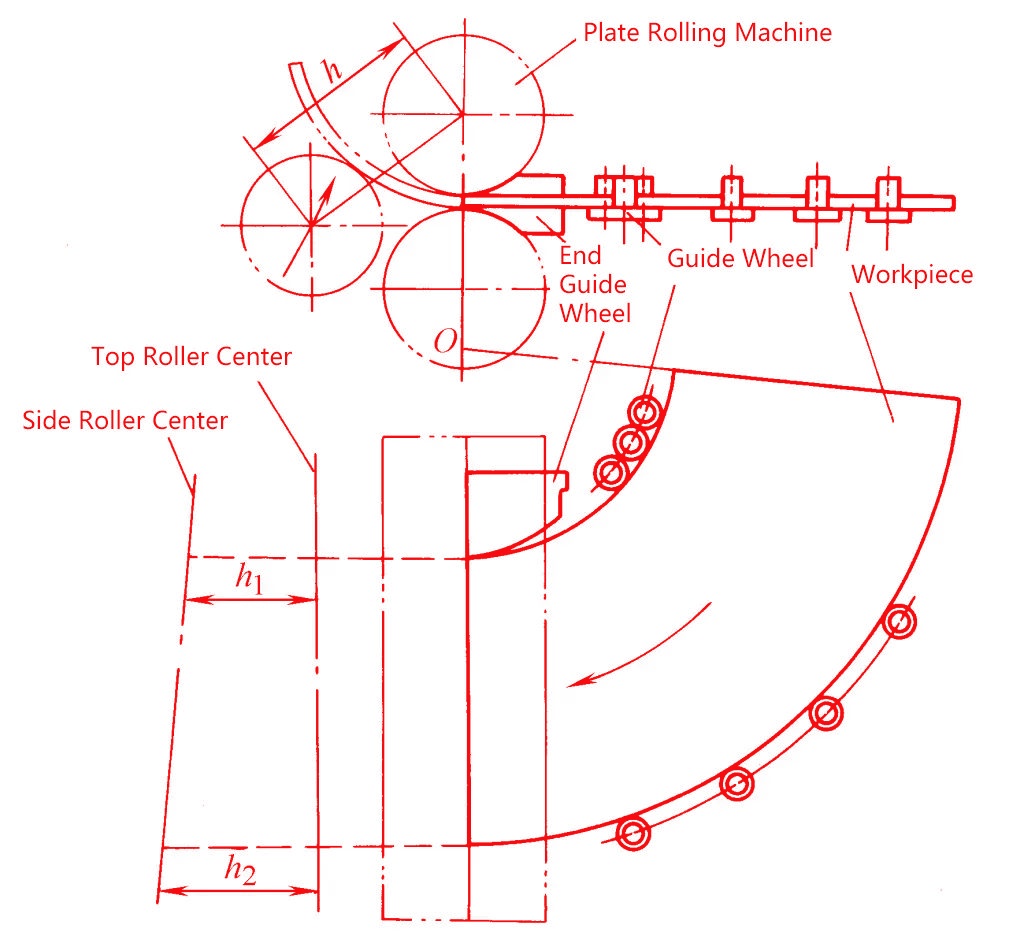

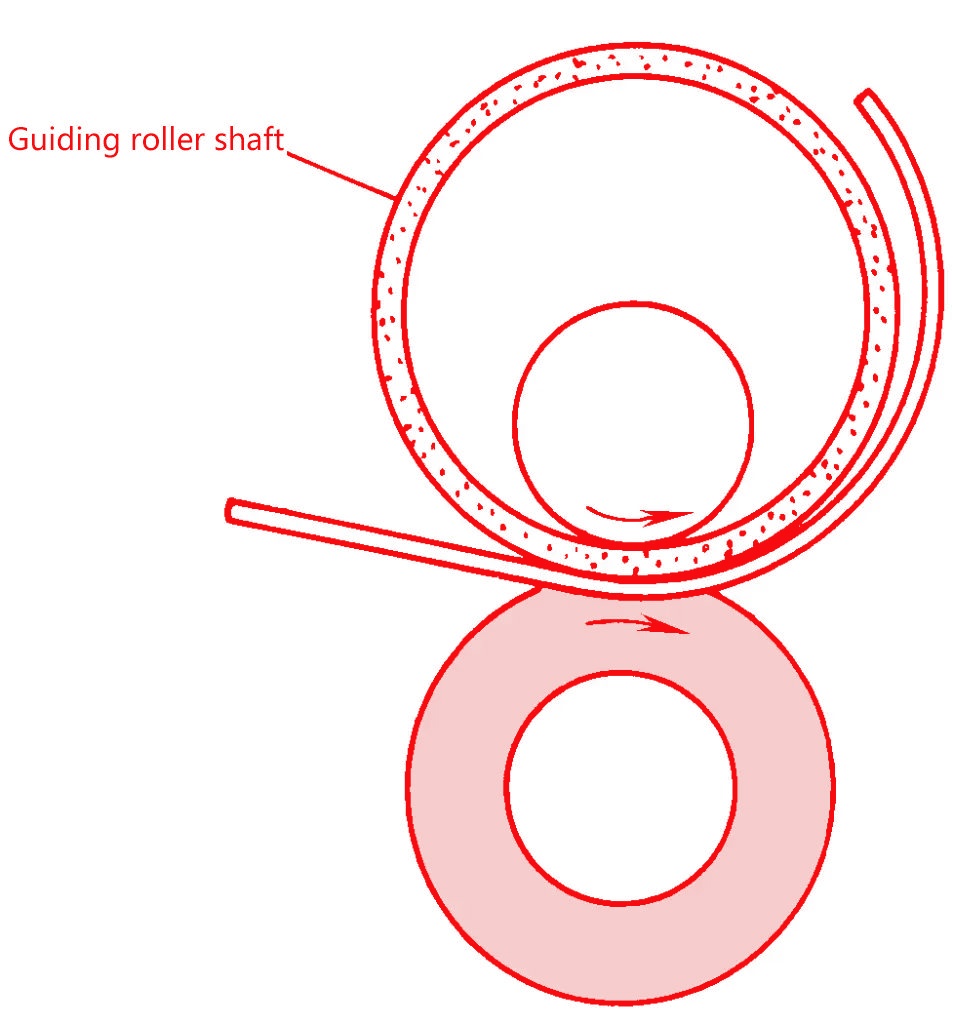

3.4Método de alimentación rotatoria (Figura 7)

Ruedas guía Se instalan en los extremos grande y pequeño de la pieza en bruto. Durante el laminado, la pieza en bruto... gira hacia adelante bajo guía, asegurando la trayectoria del movimiento Sigue de cerca el generatriz del cono.

Este método minimiza desalineación Durante la formación y mejora la consistencia de la forma cónica final.

3.5Alimentación reducida en el extremo pequeño (Figura 8)

Añadiendo un mecanismo de fricción o resistencia en el extremo pequeño del espacio en blanco:

- La velocidad de alimentación en el extremo pequeño es ralentizado intencionalmente, equilibrando el velocidad lineal diferencia entre extremos.

- Este método es eficaz para controlar progresión de la curvatura cónica y es simple en estructura, compatible con rodillos de placa estándar.

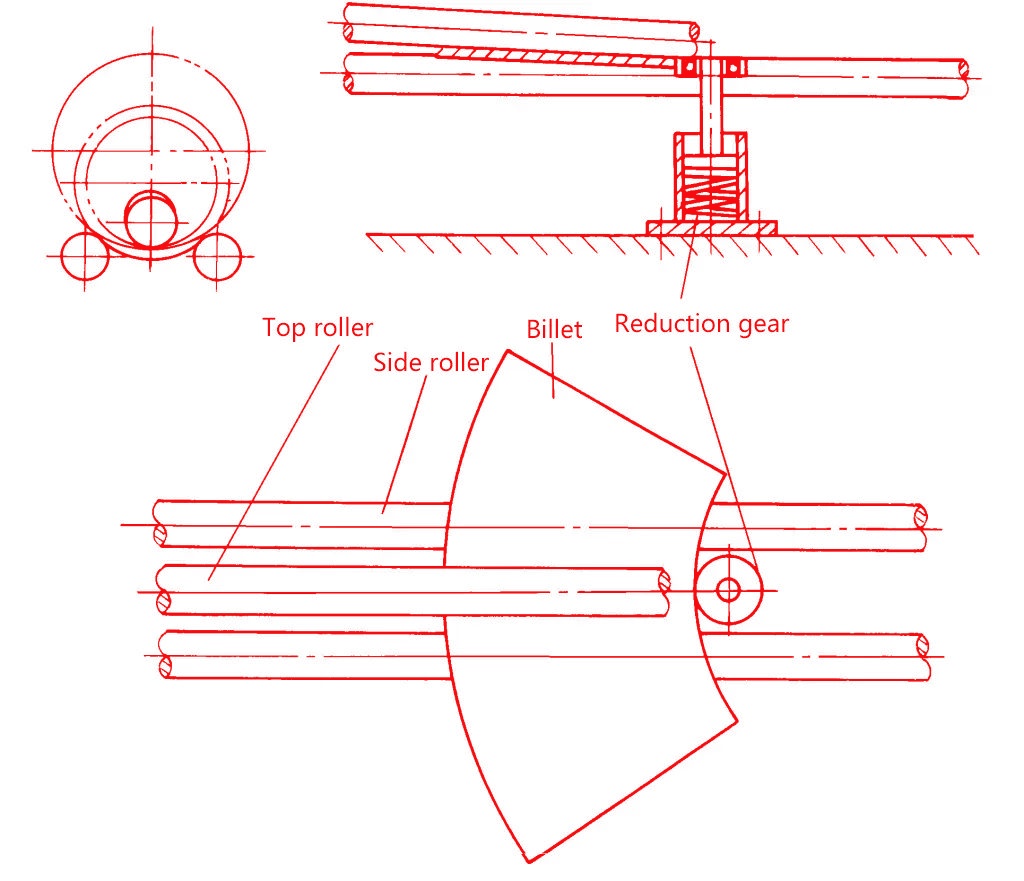

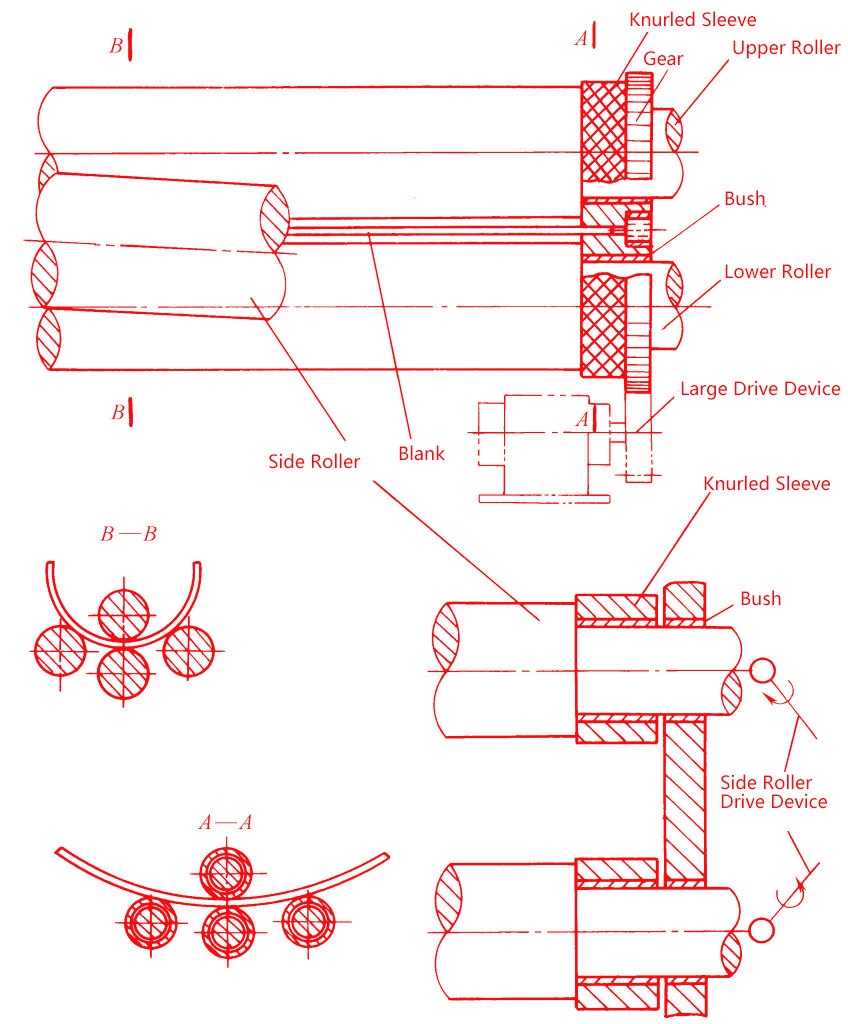

3.6Máquina de cuatro rodillos de doble velocidad (Figura 9)

En este enfoque, una Máquina de cuatro rodillos con accionamiento de dos velocidades controla independientemente la velocidad de rodadura en ambos extremos:

- El rollos superiores e inferiores Conducir el extremo más grande,

- Mientras que el rollos laterales Conducir el extremo más pequeño.

Manteniendo velocidad angular constante, esta configuración garantiza alimentación sincronizada y logra conformación de conos de alta precisión.

Este equipo es adecuado para placas gruesas, ángulos cónicos grandes, o producción en masa de piezas cónicas de alta precisión.

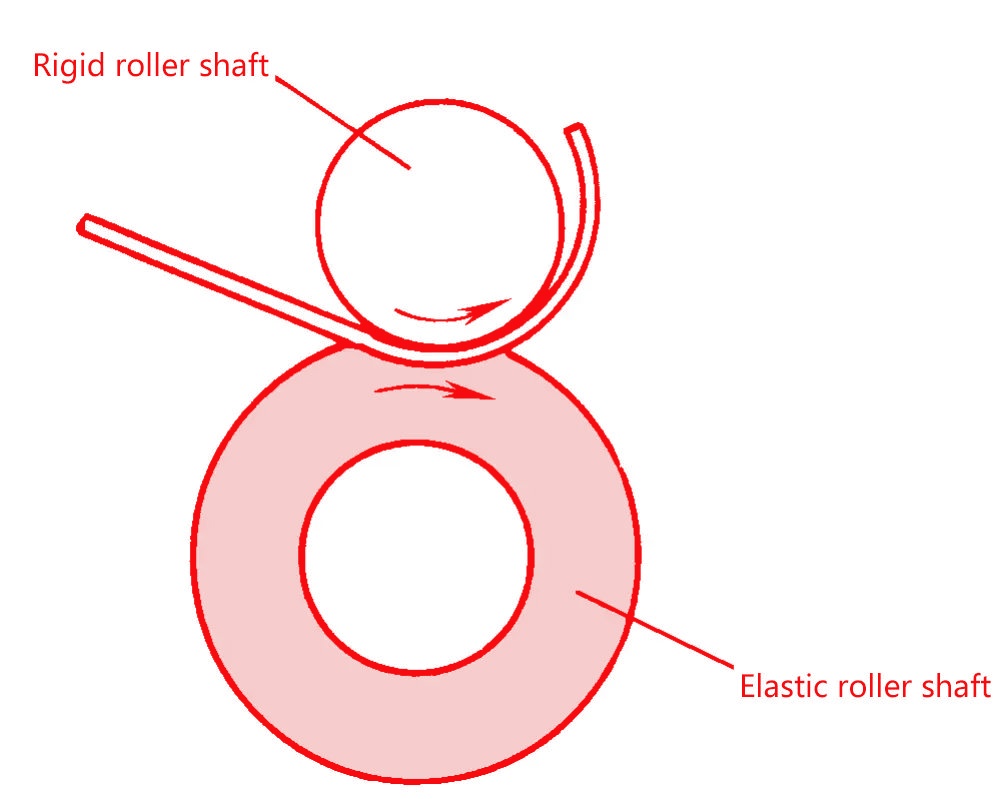

4.0Doblado de doble eje (laminado de placas con dos rodillos)

A medida que la hoja se introduce entre los dos rodillos, se dobla debajo de la fuerza de rebote del rollo elástico, que también impulsa la hoja hacia adelante, completando el proceso de laminación continua.

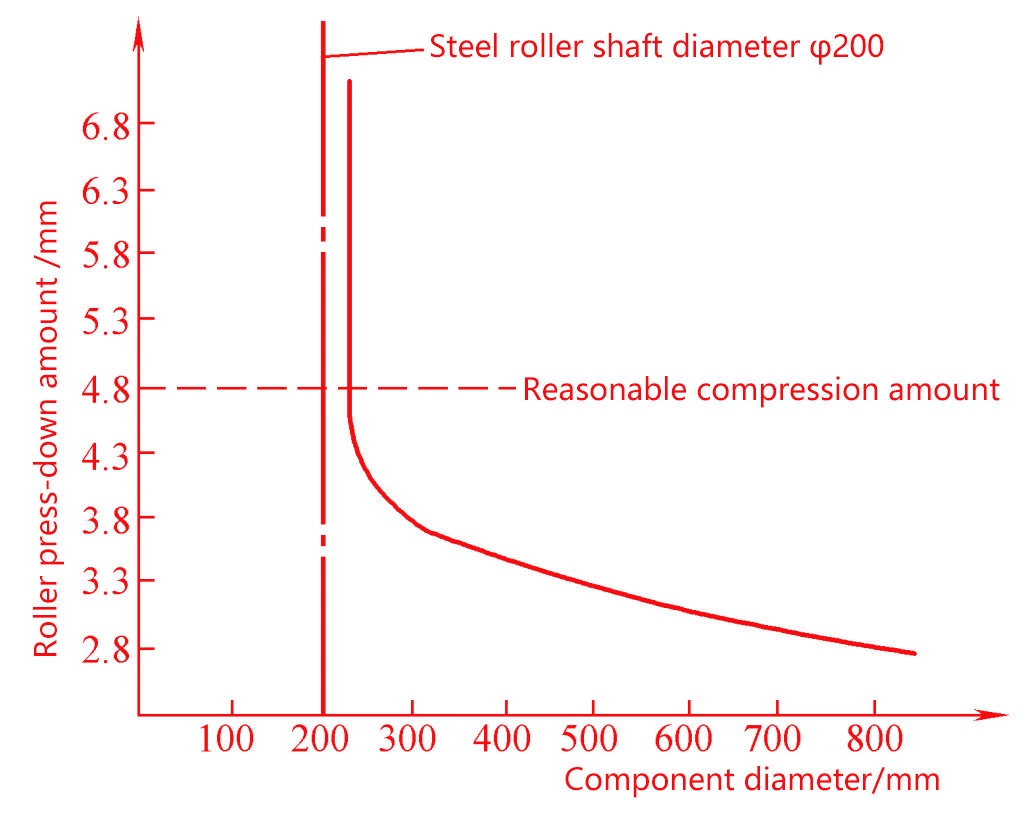

4.1● Relación entre la sangría del rollo y el diámetro final

4.2● Ajuste del diámetro final

4.3● Formulación de estrategias

Dependiendo de la propiedades del material y espesor de la chapaSe pueden aplicar diferentes estrategias de formación:

- Conformado de una sola pasada:

Adecuado para materiales con buena ductilidad(elongación δ > 30%) o láminas delgadas con un espesor entre 5–4 milímetros. - Doblado escalonado:

Para baja ductilidad o materiales más gruesosSe requieren fuerzas de formación más altas. Precurvado en los extremos de la hoja es necesario, y recocido intermedio Se puede aplicar si es necesario.

4.4● Ventajas de la tecnología de laminación de dos rodillos:

- Alta eficiencia de producción:

Los rangos de salida típicos van desde 100–350 piezas/hora, con un máximo de hasta 1000 piezas/hora. - Excelente precisión dimensional y acabado superficial.:

Ideal para piezas con tolerancia estricta y alta calidad de superficie - Borde recto mínimo en los extremos:

Para láminas delgadas, el borde recto es más corto que el espesor de la hoja; para chapas gruesas no excede 4 veces el grosor, eliminando la necesidad de precurvado adicional. - Robusta adaptabilidad del proceso:

Incluso cuando el espacio en blanco contiene agujeros, muescas, o características perfiladas, el proceso se mantiene estable, evitando grietas o curvas irregulares.

4.5● Limitaciones del proceso de dos rodillos:

- Cambio incómodo:

Cambiar el diámetro requiere sustitución de rodillos guía, haciendo que el sistema No apto para producción multivariedad y en lotes pequeños. - Rango de tamaño limitado:

Aplicable a espesores de chapa de hasta 3 milímetros(acero dulce) y diámetros de curvatura entre φ76–φ460 mm.

5.0Aplicaciones típicas y cobertura industrial de la tecnología de laminado de placas

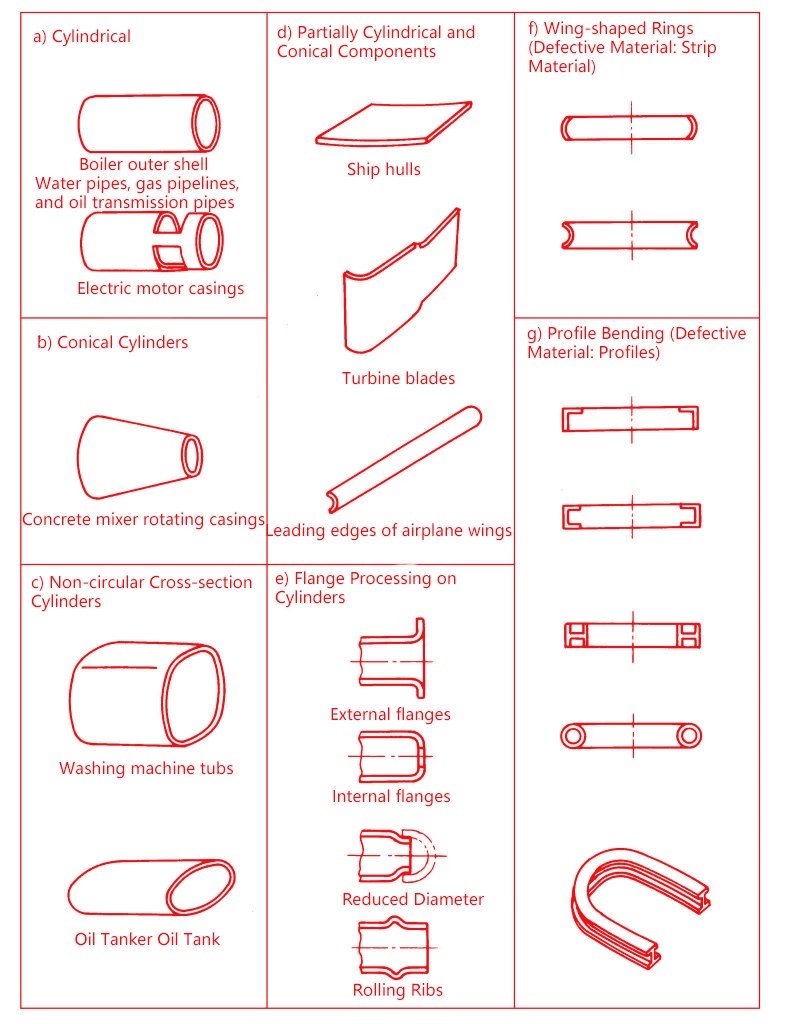

Como un proceso crítico de conformado de metales, ofertas de laminación de placas alta precisión y fuerte adaptabilidad, lo que lo hace ampliamente aplicable en numerosos sectores industriales. Permite la fabricación de cilíndrico, cónico, elíptico, no circular, y componentes con perfil personalizado, apoyando a ambos estandarizado y hecho a medida Estructuras. Las aplicaciones típicas y las industrias cubiertas se describen a continuación:

5.1■ Tipos comunes de componentes formados

- Piezas cilíndricas:

Incluido carcasas de calderas, tuberías de agua, gasoductos, y tubos de transmisión de aceite, que forman las estructuras centrales de recipientes a presión y sistemas de tuberías. - Estructuras cónicas:

Utilizado en la fabricación conchas en forma de cono, tambores mezcladores de concreto, embudos, difusores, y secciones cónicas del casco del barco. - Conchas de sección transversal no circular:

Como cilindros elípticos y conchas de transición rectangulares, ampliamente utilizado en torres de turbinas eólicas, tambores de lavadoray otros componentes de formas especiales. - Operaciones de rebordeado y estrangulamiento:

Soportes señalización externa/interna y reducción de diámetro, comúnmente aplicado en tanques de petróleo, recipientes de almacenamiento de líquidos, y reactores químicos. - Estructuras compuestas con arcos y conos:

Permite la fabricación de contornos complejos, como carcasas de motor, bordes de ataque del ala de la aeronave, y álabes de turbina. - Doblado de perfiles:

Adecuado para banda y materiales de la sección, utilizado en el doblado preciso de componentes como anillos aeroespaciales, collares de soporte, y arcos arquitectónicos.

5.2■ Aplicaciones industriales clave

- Fabricación de recipientes a presión:

Forma conchas cilíndricas, tapas de extremo, y de forma especial regiones Con alta estanqueidad a la presión e integridad estructural, ampliamente utilizado en calderas, reactores, y tanques de almacenamiento. - Industria del petróleo y el gas y química:

Apoya la producción de grandes tuberías, tanques de almacenamiento de petróleo, y contenedores de productos químicos, cumpliendo con los requisitos de alta resistencia para ambos en tierra y costa afuera - Construcción naval e ingeniería offshore:

Implica rodar de placas del casco, paneles de doble curvatura, mamparos, y componentes de la cubierta, mejorando estabilidad estructural y rendimiento hidrodinámico. - Sector aeroespacial:

Cumple con los estrictos requisitos para alta precisión, formación de superficies complejas, aplicable a estructuras aerodinámicas, carcasas de propulsores, y componentes del ala. - Arquitectura e Infraestructura:

Fabrica vigas curvas, columnas arqueadas, y otros elementos estructurales utilizados en puentes, estadios, y edificios emblemáticos, donde ambos integridad estructural y atractivo estético son esenciales. - Fabricación de maquinaria y equipo pesado:

Se utiliza en la formación conchas protectoras, carcasas, y componentes estructurales para equipos como grúas, compresores, y turbinas.

La tecnología de laminado de placas es aplicable a una amplia gama de materiales, incluidos acero carbono, aluminio, acero inoxidable, aleaciones de titanio, y secciones perfiladasNo solo respalda las necesidades de fabricación tradicionales, sino que también cumple con las alta precisión, fortaleza, y personalización demandas de fabricación de equipos avanzados, lo que lo convierte en un proceso central indispensable en la producción industrial moderna.