Esta guía ofrece una descripción general de los principios, componentes de los equipos, métodos operativos, aplicaciones típicas y ventajas técnicas de la soldadura por arco de plasma (PAW) y el corte por arco de plasma (PAC). Está diseñada para ayudar a fabricantes y profesionales técnicos a comprender mejor el proceso y mejorar la eficiencia de la producción.

1.0Soldadura por arco de plasma (PAW)

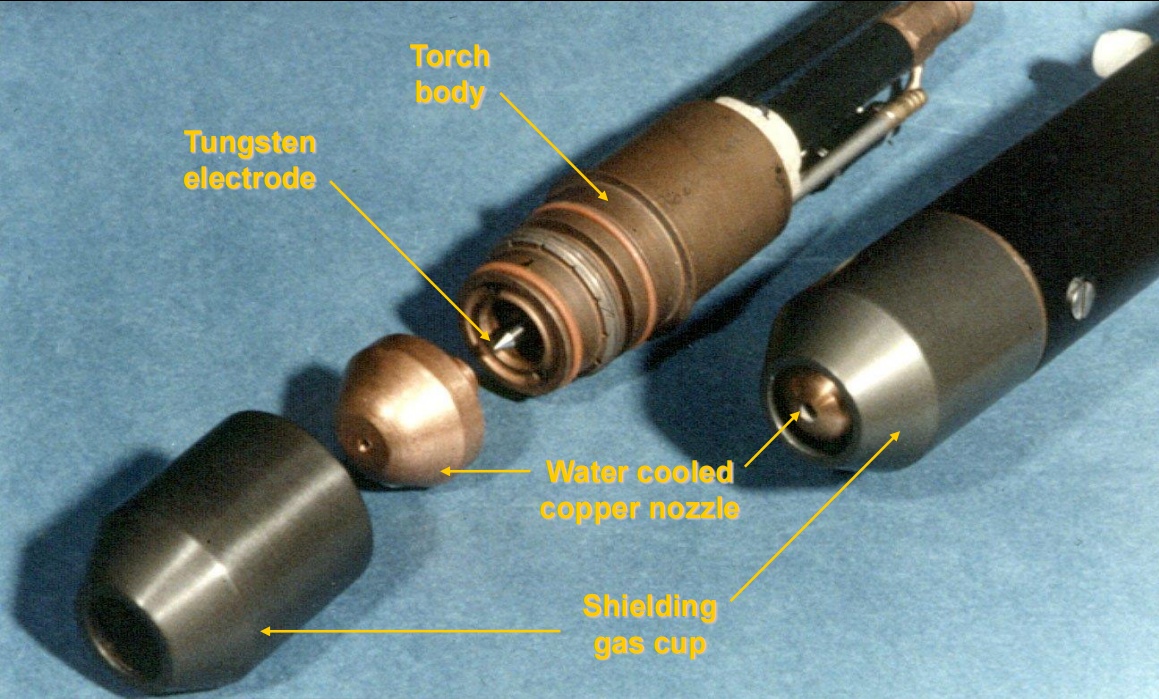

1.1Antorcha de soldadura de plasma:

La antorcha de plasma es el componente principal de un sistema PAW. Su estructura interna incluye un electrodo de tungsteno, una boquilla de cobre, un sistema de refrigeración por agua y canales de gas. Debido a las altísimas temperaturas que se alcanzan al soldar, la antorcha debe estar equipada con un mecanismo de refrigeración eficaz, generalmente un sistema de circulación de agua, para evitar el sobrecalentamiento y los daños. Las antorchas portátiles son relativamente grandes y se utilizan principalmente para configuraciones estacionarias, lo que requiere una alineación precisa del electrodo y la coaxialidad de la boquilla.

1.2Gases para soldadura de plasma:

Los gases de plasma comunes y sus aplicaciones incluyen:

- Argón puro: adecuado para acero al carbono, titanio y circonio.

- Argón + hidrógeno 5–15%: se utiliza para aceros inoxidables, aleaciones de níquel y aleaciones de cobre; aumenta la temperatura del arco y la penetración de la soldadura.

- Argón + helio ≥40%: se aplica en soldaduras con alta demanda de calor; aumenta la temperatura del arco pero reduce la vida útil de la boquilla.

Se utilizan gases de protección, como argón, helio o sus mezclas, para proteger el baño de soldadura de la oxidación.

- Gases de protección: Los mismos que se utilizan en la soldadura TIG.

- Caudal de gas de protección: 10–30 l/min.

- Purga posterior: igual que TIG, también necesaria para soldadura de ojo de cerradura.

1.3Tipos de soldadura por arco de plasma:

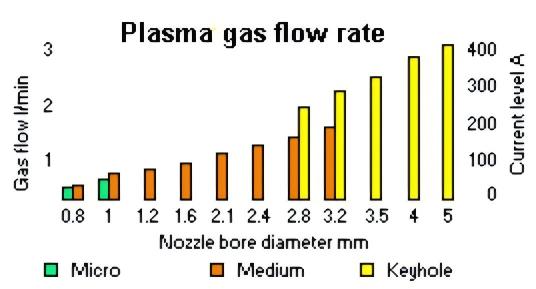

Según el alcance y la aplicación actuales, PAW se clasifica en:

- Microplasma (0,1–15 A): adecuado para soldadura de precisión de componentes pequeños.

- Corriente media (15–200 A): cubre la mayoría de las tareas de soldadura generales.

- Plasma de ojo de cerradura (>100 A): diseñado para soldadura de penetración profunda de secciones gruesas.

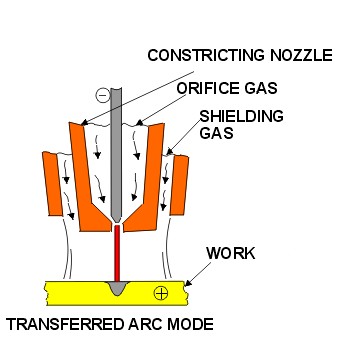

1.4Modo de arco transferido:

En este modo, el arco se establece entre el electrodo (–) y la pieza de trabajo (+), haciendo que la pieza de trabajo sea parte del circuito eléctrico.

Características principales:

- Alta densidad de energía, ideal para soldadura de alta velocidad y materiales gruesos.

- El arco entra en contacto directo con la pieza de trabajo, concentrando la entrada de calor.

- Se utiliza comúnmente para soldar acero, aluminio, cobre y titanio.

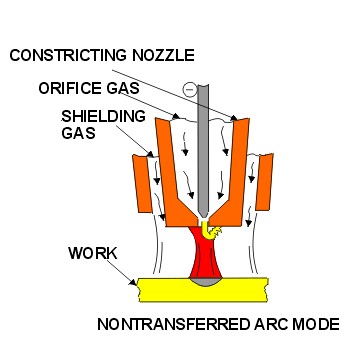

1.5Modo de arco no transferido:

Aquí, el arco se forma entre el electrodo (–) y la boquilla (+), sin involucrar la pieza de trabajo en el circuito.

Características principales:

- El calor se entrega a través del chorro de plasma emitido por la boquilla.

- Adecuado para soldar materiales delgados o procesar piezas no conductoras.

- Común en operaciones de corte y aplicaciones de superficie como revestimiento duro.

2.0Corte por arco de plasma (PAC)

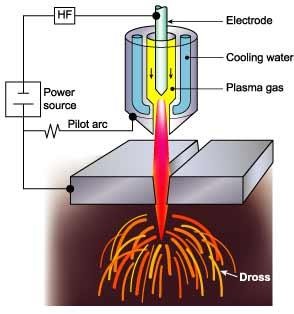

Introducción al corte por arco de plasma:

El corte por arco de plasma funciona dirigiendo un chorro de plasma de alta temperatura sobre la pieza de trabajo, derritiendo el material y soplándolo para lograr un corte.

- Adecuado para cortar acero inoxidable, aluminio y metales no ferrosos.

- La velocidad del gas de plasma es extremadamente alta; las temperaturas del arco pueden alcanzar hasta 20.000 °C.

- El corte genera un ruido intenso; el corte bajo el agua puede reducir los niveles de ruido.

- Los gases comunes incluyen nitrógeno, argón, helio y sus mezclas.

2.1Corte por plasma:

El corte por plasma no requiere precalentamiento. El arco de alta temperatura funde el material al instante, mientras que un chorro de gas de alta velocidad elimina el metal fundido.

- Plasma de aire oxidante: involucra oxígeno en el proceso, aumentando la velocidad de corte.

- Selección de gas: Se eligen mezclas de aire, nitrógeno, argón-hidrógeno y nitrógeno-hidrógeno en función del material.

- Aplicaciones: Adecuado para acero inoxidable, aluminio y láminas delgadas de acero al carbono.

- Gases de protección: se utilizan según sea necesario dependiendo de la aplicación.

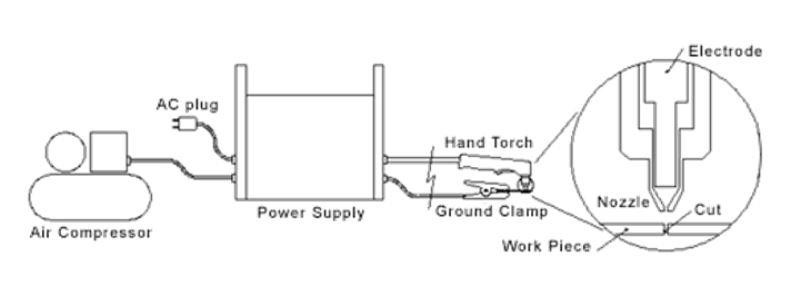

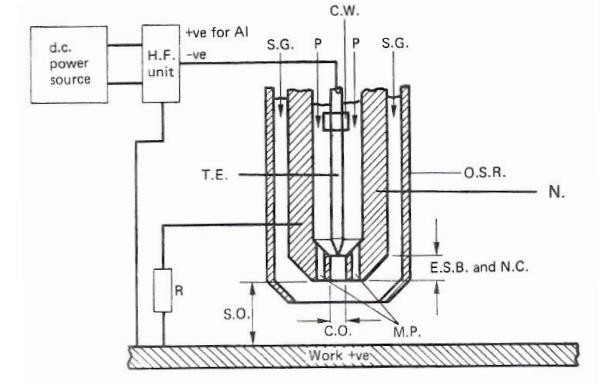

2.2Sistema de corte por arco de plasma:

Un sistema completo de corte por plasma generalmente incluye:

- Fuente de alimentación: salida de CC, normalmente 50–350 A con un voltaje de circuito abierto de alrededor de 80 V.

- Iniciador de arco de alta frecuencia.

- Unidad de refrigeración por agua.

- Antorcha de plasma.

- Suministro de gas de plasma y gas de protección externo opcional.

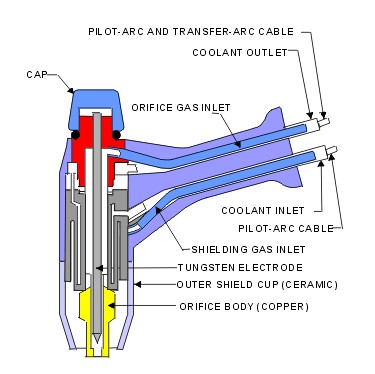

2.3Componentes de una antorcha de arco de plasma:

Los componentes clave de la antorcha incluyen:

- CW: Agua de refrigeración para la boquilla y el electrodo.

- P: Gas de plasma; varía según el tipo de material

- SG: Gas de protección auxiliar

- TE: Electrodo de tungsteno

- OSR: Blindaje exterior de cerámica; evita el doble arco eléctrico.

- R: Resistencia; limita la corriente del arco piloto

- ESB: Distancia de retroceso del electrodo

- NC: Construcción de boquillas

- CO: Construcción de orificio; mejora la velocidad del gas

- SO: Distancia de separación; aproximadamente 6 mm

- MP: Diseño multipuerto; da forma al arco de plasma

- HP: Descarga de alta frecuencia; inicia la ignición del arco

- N: Boquilla de cobre

2.4Aplicaciones en el mundo real

- A Máquina de corte de tubos por plasma Maneja tubos redondos de φ20–φ219 mm, lo que permite cortar líneas de intersección y orificios en un solo ciclo con sistemas CNC portátiles.

- Un tamaño completo Máquina de corte por plasma y llama CNC (tipo pórtico) admite tamaños de láminas de 0,8 a 160 mm, ofrece compensación de corte automatizada y pórtico de doble accionamiento para mayor precisión.

2.5Velocidades de corte para corte por arco de plasma:

La velocidad de corte afecta directamente la calidad y la eficiencia.

- Demasiado lento: da como resultado una ranura más ancha y una mayor acumulación de escoria.

- Demasiado rápido: puede provocar cortes incompletos y salpicaduras excesivas.

La velocidad de corte debe coincidir con la corriente, el tamaño de la boquilla y el espesor del material.

Los sistemas CNC permiten un control preciso de la velocidad para obtener resultados consistentes.

| Material | Espesor mm |

Actual amperios |

Corte velocidad Mm/min |

Gas |

| Aluminio | 1.5 5.0 12.0 25.0 |

40 50 400 400 |

1200 1500 3750 1250 |

A/H₂ A/H₂ A/H₂ A/H₂ |

| Acero inoxidable 18/8 |

2 5 12 25 |

50 100 380 500 |

1600 2000 1500 625 |

A/H₂ A/H₂ A/H₂ A/H₂ |

2.6Configuraciones genéricas para corte por arco de plasma:

Las configuraciones generales recomendadas incluyen:

- Alinee el electrodo y la boquilla para mantener la estabilidad del arco.

- Mantenga una distancia de separación de aproximadamente 6 mm entre la boquilla y la pieza de trabajo.

- Seleccione el tipo de gas y la presión según el material a cortar.

- Controle la intensidad del arco y evite condiciones de doble arco.

Funciones del interruptor de modo:

Modo de metal expandido: Reinicia automáticamente el arco piloto según sea necesario al cortar metal expandido.

Modo de corte (placa/chapa metálica): Se utiliza para placas o láminas sólidas; extiende la vida útil de los consumibles.

Modo de ranurado / Arco no transferido: Diseñado para tareas de ranurado o aplicaciones que requieren un arco no transferido.

3.0Operación de la antorcha manual para corte por arco de plasma

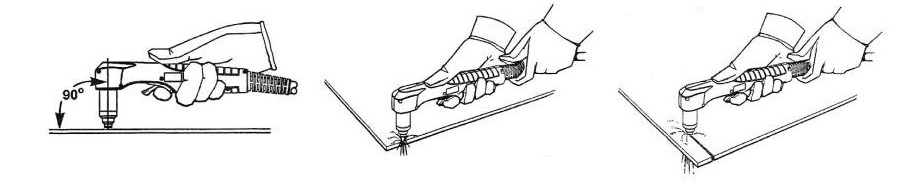

3.1Operación de la antorcha manual: Inicio desde el borde

El arranque por el borde es el método más común utilizado en el corte manual por plasma.

- Paso 1: Posicionamiento de la antorcha: Mantenga la boquilla de la antorcha en contacto directo con el borde de la pieza de trabajo o cerca de él.

- Paso 2: Iniciación del arco: Inicie el arco y haga una breve pausa para permitir la penetración completa a través del borde.

- Paso 3: Corte: Una vez que el arco haya perforado, comience a avanzar por la trayectoria de corte deseada. Mantenga una velocidad y un ángulo constantes. El soplete debe mantenerse perpendicular o ligeramente inclinado hacia atrás (10-15°) para facilitar la expulsión de la escoria.

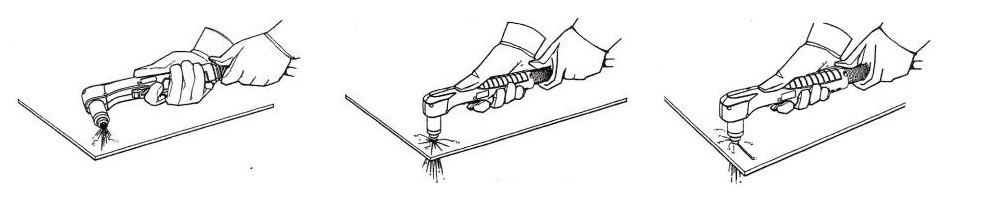

3.2Operación con antorcha manual: Técnica de perforación

La perforación es una operación crítica cuando se cortan placas de grosor mediano a grueso.

- Materiales delgados (<2 mm): Comience el arco en un ángulo de 15 a 30° y luego gírelo a una posición vertical.

- Materiales gruesos (≥2 mm): Mantenga una distancia de separación de al menos 12 mm durante el inicio del arco; bájela a la altura de corte después de la penetración.

Precaución: Las salpicaduras de metal durante la perforación pueden dañar la boquilla y el electrodo; utilice el control de distancia y ángulo adecuado.

Procedimiento de perforación:

Paso 1: Posicionamiento de la antorcha: Sostenga la antorcha aproximadamente a 1/8 de pulgada (3 mm) por encima de la superficie de la pieza de trabajo.

Paso 2: Encendido de la antorcha y ajuste del ángulo: Encienda la antorcha mientras la sostiene en un ligero ángulo, luego gírela hacia la posición vertical mientras el arco se estabiliza.

Paso 3: Perforación y corte: Cuando salgan chispas por la parte inferior, el arco habrá perforado completamente el material. Continúe con el corte inmediatamente después.

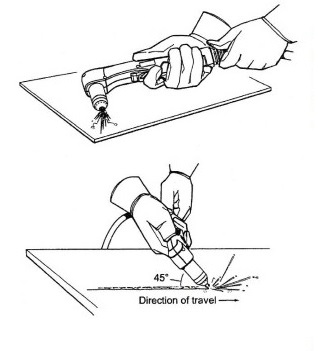

3.3Operación de antorcha manual: técnica de ranurado

El ranurado se utiliza comúnmente para eliminar soldaduras o preparar la soldadura del lado posterior.

- Utilice boquillas de ranurado y accesorios de protección específicos.

- Mantenga una distancia de iniciación del arco de aproximadamente 12 mm.

- Incline la antorcha 20–40° y realice un movimiento constante de lado a lado durante el desplazamiento para controlar el ancho y la profundidad de la ranura.

- Se recomienda utilizar un protector térmico para proteger la antorcha y el área circundante.

Procedimiento de ranurado por plasma:

Paso 1: Posicionamiento de la antorcha: Sostenga la antorcha aproximadamente a 1,5 mm de la superficie de la pieza de trabajo.

Paso 2: Arco piloto y transferencia de arco: Coloque la antorcha a 45° y dispare el arco. Una vez estable, el arco se transferirá a la pieza de trabajo.

Paso 3: Operación de ranurado: Mantenga el ángulo de 45° durante todo el proceso. Mueva el soplete en la dirección de avance con un avance constante para formar la gubia.

Nota: Se puede utilizar un protector térmico para brindar protección adicional a la mano del operador y a los componentes de la antorcha durante las operaciones de ranurado.

3.4Consejos sobre técnicas de proceso de plasma

Para mejorar la calidad del corte y la eficiencia general, se recomiendan las siguientes prácticas recomendadas:

- Uso de guías y rodillos: Utilice guías de antorcha o accesorios de rodillos para mantener una orientación vertical y una velocidad de desplazamiento constante.

- Mantenga una distancia de seguridad adecuada: Mantenga la boquilla a la distancia correcta de la pieza de trabajo para evitar defectos de bisel y garantizar la consistencia del corte.

- Controlar el ancho de corte y la direccionalidad: Comprenda la ranura (ancho de corte) y su sesgo direccional; configure la compensación CNC en consecuencia para obtener dimensiones de piezas precisas.

- La dirección de corte importa: La dirección de desplazamiento (horario o antihorario) afecta la perpendicularidad del borde de corte. Elija la dirección según el contorno deseado y la calidad final del borde.

¿Interesado en soluciones de corte integradas?

Explore nuestra avanzada máquina de corte de tubos de plasma y nuestra máquina de corte por plasma y llama CNC para agilizar los flujos de trabajo de fabricación de tubos y placas: contáctenos para obtener hojas de datos detalladas y precios.