- 1.0Componentes y funciones de la antorcha

- 2.0Métodos de inicio de arco en el corte por plasma

- 3.0Método de arco de elevación (inicio por retroceso)

- 4.0Métodos de control del arco piloto

- 5.0Técnicas de corte con una antorcha de plasma de mano

- 6.0Técnica de ranurado con arco de plasma

- 7.0Requisitos de gas de plasma y pautas de suministro de aire para sistemas de corte

1.0Componentes y funciones de la antorcha

1.1Descripción general de los componentes de la antorcha de plasma

La antorcha de plasma es una herramienta de precisión diseñada para aplicaciones de corte a alta temperatura. Consta de varios componentes esenciales que trabajan en conjunto para generar y controlar el arco de plasma:

- Escudo de arrastre: protege la boquilla y mantiene una distancia óptima de separación de la pieza de trabajo durante las operaciones de corte por arrastre.

- Copa de retención: sostiene la boquilla y el electrodo de forma segura en su lugar, lo que garantiza una alineación y un contacto eléctrico adecuados.

- Boquilla: enfoca el arco de plasma y dirige el chorro de alta velocidad hacia el material que se está cortando, desempeñando un papel clave en la calidad del corte.

- Electrodo: conduce la electricidad para crear el arco de plasma y soporta temperaturas extremas durante el funcionamiento.

- Anillo giratorio: introduce un movimiento giratorio en el gas de plasma, estabilizando el arco y mejorando la precisión.

- Cuerpo de la antorcha: alberga todos los componentes internos y proporciona manejo ergonómico, refrigeración y conexión a los sistemas de suministro de energía y gas.

Juntos, estos elementos forman un sistema de antorcha de plasma confiable y eficiente capaz de proporcionar cortes limpios y precisos en una variedad de materiales conductores.

2.0Métodos de inicio de arco en el corte por plasma

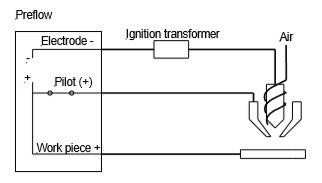

El corte por plasma requiere la ionización del aire para iniciar la conductividad eléctrica y mantener el arco de plasma. Dado que el aire es un buen aislante natural, se requieren métodos de arranque especializados. Uno de los más comunes es el arranque de alta frecuencia, que consta de tres pasos:

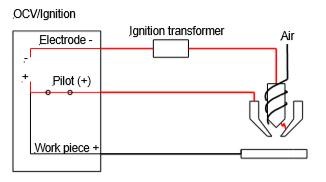

2.1Iniciación del arco piloto

Se genera una chispa de alto voltaje y alta frecuencia dentro del cabezal de la antorcha para ionizar brevemente el aire. Esta ionización lo hace conductor, permitiendo la formación de un arco piloto entre el electrodo y la boquilla, ambos ubicados dentro del cabezal de la antorcha.

2.2Formación de chorros de plasma

A medida que el aire ionizado (ahora plasma) pasa a través de la boquilla, se expulsa hacia la pieza de trabajo. Esto extiende el arco desde la antorcha hasta la pieza de trabajo, estableciendo una ruta de corriente desde el electrodo hasta la superficie metálica.

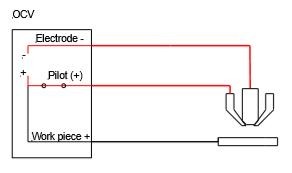

2.3Transferencia del arco a la pieza de trabajo

Una vez que el sistema detecta que la corriente fluye hacia la pieza de trabajo, desconecta la conexión eléctrica entre el electrodo y la boquilla. El arco de corte principal se transfiere ahora fuera de la boquilla, desde el electrodo directamente al material, minimizando así el desgaste de la boquilla.

Nota: Si bien este método simplifica el inicio del arco y permite arranques sin contacto, presenta inconvenientes. La boquilla se consume durante cada arranque del arco, por lo que su vida útil depende del número de arranques, no de la duración del corte.

Advertencia de interferencia electromagnética (EMI)

El arranque de arco de alta frecuencia puede producir interferencias electromagnéticas que pueden afectar equipos sensibles como PLC, controladores CNC o PC. En entornos con estos equipos, se recomienda considerar métodos alternativos de arranque de arco (p. ej., arranque por arco de elevación o por retroceso) para evitar problemas operativos.

3.0Método de arco de elevación (inicio por retroceso)

El arco de elevación, o inicio por retroceso, es un método que no es de alta frecuencia y que se utiliza para iniciar un arco de plasma sin generar interferencia electromagnética, lo que lo hace ideal para usar cerca de equipos electrónicos sensibles.

Principio de funcionamiento:

Este método utiliza una boquilla de CC positiva y un electrodo de CC negativo alojados dentro del soplete. El inicio del arco sigue una secuencia mecánica y eléctrica de cuatro pasos:

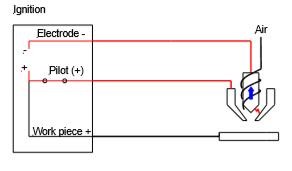

3.1Contacto inicial

En reposo, el electrodo está en contacto físico con la boquilla y no se forma arco. Cuando el operador aprieta el gatillo, comienza a circular corriente continua entre el electrodo y la boquilla.

3.2Separación por retroceso

El aire comprimido (gas de plasma) comienza a fluir hacia la antorcha. A medida que aumenta la presión, empuja mecánicamente el electrodo lejos de la boquilla, creando una pequeña separación. Esta separación repentina produce una chispa eléctrica que ioniza el aire e inicia la formación del plasma.

3.3Formación del arco piloto

A medida que el electrodo se retrae, se establece un arco piloto estable entre el electrodo y la boquilla dentro de la antorcha.

3.4Transferencia de arco a la pieza de trabajo

Cuando la antorcha se acerca a la pieza de trabajo, la diferencia de potencial eléctrico entre la boquilla y la pieza de trabajo hace que el arco piloto se transfiera externamente, formando el arco de corte desde el electrodo hasta la superficie del material.

3.5Ventajas del método de arranque por retroceso

- Sin interferencias de alta frecuencia: seguro para usar cerca de máquinas CNC, PC y PLC.

- Mayor vida útil de la boquilla y del electrodo debido al menor desgaste del arco.

- Sistema de encendido mecánicamente sencillo y fiable.

Este método de arranque se utiliza ampliamente en sistemas de plasma portátiles y mecanizados modernos donde la confiabilidad y el funcionamiento sin EMI son esenciales.

4.0Métodos de control del arco piloto

En los sistemas de corte por plasma, el arco piloto desempeña un papel fundamental en el inicio del arco de corte principal. Según el diseño de la fuente de potencia, el comportamiento del arco piloto puede ser continuo o controlado dinámicamente.

4.1Arco piloto continuo

Algunas fuentes de energía mantienen el arco piloto activo durante todo el proceso de corte, incluso después de que el arco de corte se haya transferido a la pieza de trabajo.

Ventaja:

Ideal para cortar metal expandido o materiales con holgura. Al saltar el arco entre segmentos, el arco piloto continuo garantiza un corte uniforme sin pérdida de arco.

Desventaja:

Mantener el arco piloto encendido en todo momento provoca un mayor desgaste de los consumibles, especialmente la boquilla y el electrodo, reduciendo su vida útil.

4.2Arco piloto controlado (modo de ahorro de punta)

Los sistemas más avanzados permiten el control automático del arco piloto:

El arco piloto está activo solo durante el inicio del arco.

Una vez establecido el arco de corte, el arco piloto se apaga automáticamente.

Este modo a menudo se denomina "Tip Saver" porque reduce el desgaste de los consumibles al desactivar el arco piloto cuando no es necesario.

Selección del operador

Los sistemas de plasma modernos pueden proporcionar modos seleccionables:

Modo de metal expandido: mantiene el arco piloto encendido de forma continua, ideal para materiales perforados o de malla.

Modo de ahorro de punta: apaga el arco piloto después de la transferencia, ideal para cortar placas sólidas y maximizar la vida útil de los consumibles.

Al permitir que los operadores elijan entre estos modos de control, los sistemas de corte por plasma pueden adaptarse a diferentes tareas de corte, equilibrando la estabilidad del arco con la eficiencia de los consumibles.

5.0Técnicas de corte con una antorcha de plasma de mano

Al utilizar un cortador de plasma portátil, existen dos métodos principales para iniciar un corte: el borde comienza y Pierce comienzaCada método tiene un propósito específico dependiendo de la disposición del material y el diseño del corte.

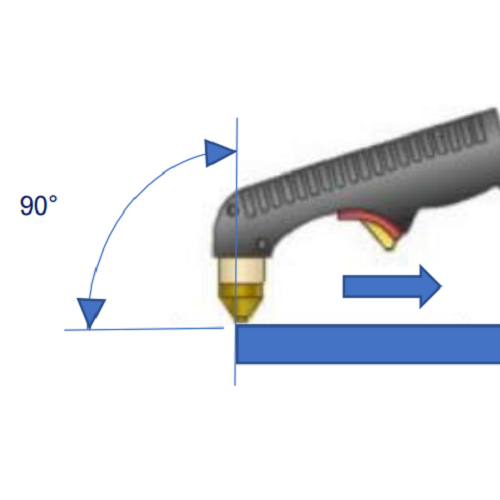

5.1Inicio de borde

El inicio de borde Es el método preferido siempre que sea posible, ya que reduce la tensión sobre los consumibles y garantiza cortes más limpios.

- Cómo realizarlo:

- Coloque la antorcha de manera que La boquilla está centrada en la borde de la pieza de trabajo.

- Sostenga la antorcha aproximadamente a 90° a la superficie.

- Inicie el arco y comience a moverse de manera constante a lo largo de la línea de corte deseada.

- Consejos para la precisión:

- Utilice un guía de regla, como una barra de metal o un ángulo de hierro, para ayudar a mantener un camino recto.

- En lugar de un escudo de arrastre, considere usar un guía de rodillospara garantizar una distancia de separación constante.

Los arranques de borde son ideales para arranques más limpios y prolongar la vida útil de los consumibles.

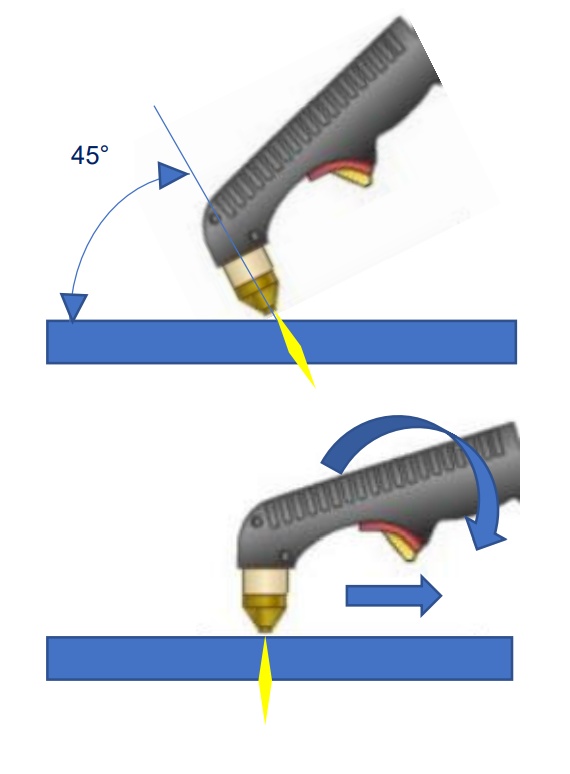

5.2Pierce Start

Cuando no es posible iniciar un borde, como al cortar agujeros o comenzar dentro de una hoja, utilice el inicio de perforación Método. Esta técnica requiere más precaución y precisión.

- Cómo realizarlo:

- Empezar por inclinando ligeramente la antorcha(aproximadamente 45°) hacia la pieza de trabajo para desviar el metal fundido de la punta.

- Inicie el arco y permita que el plasma perforar el material.

- Una vez perforado, gire la antorcha a una posición vertical (90°)y proceder con el corte.

- Consideraciones sobre la perforación:

- Más grueso materiales requiere más tiempo para perforar, tenga paciencia para evitar dañar la antorcha.

- El La punta de perforación creará un agujero más grande(reventón) que el corte estándar.

- Perforar siempre en el chatarra área del material, no directamente sobre la línea de corte prevista.

⚠️ La perforación genera más salpicaduras y desgasta los consumibles más rápidamente. Se recomienda comenzar desde el borde siempre que sea posible.

6.0Técnica de ranurado con arco de plasma

El ranurado por arco de plasma es una técnica versátil que se utiliza para eliminar metal en lugar de cortarlo. Se aplica comúnmente en eliminación de soldadura, preparación del borde, y corrección de discontinuidades de soldadura, y se puede realizar en todas las posiciones.

6.1Configuración de ranurado

Al cambiar del corte al ranurado, normalmente es necesario reemplazar algunos consumibles en la antorcha. A punta de ranurado debe utilizarse — cuenta con una orificio más grande (3–4 veces más ancho) que una punta de corte estándar, diseñada para Empuja el arco hacia afuera y eliminar más material.

Puedes utilizar:

A cuerpo de copa protectora combinado con un tapa de protección contra ranuras o una deflector de escudo, o

A copa protectora de una sola pieza Diseñado específicamente para ranurar.

6.2Técnica adecuada de ranurado

- Ángulo de la antorcha: Sostenga la antorcha en un ángulo de 30°–40°al metal base.

- Profundidad de ranurado:Controlado por el antorcha ángulo y velocidad de viaje.

- Eliminación de material: Evite la eliminación excesiva en una sola pasada. Utilice múltiples pases controlados para lograr la profundidad y el ancho deseados.

- Control de parámetros:

- Salida de corriente

- Velocidad de viaje

- Distancia de separación

- ángulo de avance

- Tamaño de la punta

Todos estos factores influirán en el perfil y profundidad de la gubia.

6.3Aplicaciones

- Eliminando soldaduras viejas, imperfectas o defectuosas

- Preparante ranuras en U para soldar

- De corrección discontinuidades superficiales

- Creando acceso de soldadura o áreas de alivio

6.4Limitaciones del corte por plasma

Si bien el ranurado por plasma es eficaz y preciso, corte con oxiacetileno Todavía puede ser preferible en ciertos escenarios, especialmente cuando:

- Corte secciones de acero de más de 25 mm (1 pulgada) de espesor

- No hay aire comprimido ni electricidad disponibles

- Se requiere un rendimiento más rápido en materiales gruesos

Los sopletes de oxígeno y combustible funcionan independientemente de la energía eléctrica y puede superar al plasma en aplicaciones de acero de alta resistencia bajo condiciones específicas.

7.0Requisitos de gas de plasma y pautas de suministro de aire para sistemas de corte

7.1Gas de plasma en el corte por arco

El corte por arco de plasma requiere una selección cuidadosa de gases para garantizar la estabilidad del arco, la calidad del corte y la longevidad del equipo. El ideal gas de plasma debe cumplir los siguientes criterios:

- Alto potencial de ionización– Permite que el gas se vuelva eléctricamente conductor bajo alto voltaje.

- Alta conductividad térmica– Transfiere eficientemente la energía térmica a la pieza de trabajo para cortes más rápidos y limpios.

- Alto peso atómico– Proporciona suficiente impulso para Soplar el metal fundido fuera de la ranura, garantizando una separación eficaz del material.

7.2Gas de plasma común: aire comprimido

Aire comprimido Se utiliza ampliamente debido a su rentabilidad y disponibilidad. Está compuesto por aproximadamente nitrógeno 80%, cumple los requisitos básicos de ionización y densidad.

Consideraciones clave:

- Eliminación de humedad y aceite: El aire comprimido debe estar limpio y seco. Uso filtros de línea, secadores o separadores para eliminar el agua y los vapores de aceite, que pueden dañar la antorcha o provocar cortes erráticos.

- Controlar la preferencia del aire: El La mejor fuente de archivos comprimidos aire es típicamente el sistema control de aire, que ya está filtrado.

7.3Requisitos de suministro de aire (directrices típicas)

| Tipo de unidad de plasma | Capacidad de corte de acero | Caudal de aire | Presión del aire |

| Unidad pequeña | Hasta 10 mm (3/8″) | 113–142 l/min (4–5 SCFM) | 6–8 bares (90–120 PSI) |

| Unidad Mediana | 16–19 mm (5/8″–3/4″) | ~170 l/min (6 SCFM) | 6–8 bares (90–120 PSI) |

| Unidad de servicio pesado | 19–24 mm (3/4″–1″) | 198–227 l/min (7–8 SCFM) | 6–8 bares (90–120 PSI) |

⚙️ Consejo: Si corta con frecuencia materiales gruesos o utiliza el sistema intensivamente, elija un compresor con 1,5–2 veces el requisito mínimo del sistema de plasma para un rendimiento consistente.

7.4Dimensionamiento de líneas y mangueras de gas

Para mantener una presión y un volumen adecuados:

- Usar mínimo 10 mm (3/8″)mangueras o tuberías de diámetro interior (DI).

- Para líneas más largas que 12 m (40 pies), aumentar a un mínimo 12 mm (1/2″) de diámetro interior.

Las líneas de gas de tamaño inadecuado pueden provocar caídas de presión, mala calidad del arco y rendimiento de corte reducido.

7.5Filtración y protección de antorchas

Si bien muchos sistemas de plasma incluyen... reguladores y filtros de aireSe recomienda encarecidamente una filtración externa adicional.

- ¿Por qué? La humedad y los contaminantes como el aceite o las partículas pueden provocar arco interno en la antorcha, pudiendo dañar los consumibles o el propio cuerpo de la antorcha.

- Buenas prácticas: Instalar separadores de agua, filtros de partículas y filtros coalescentes en la línea de suministro de aire para una protección óptima de la antorcha.

Al utilizar gas limpio y adecuadamente presurizado con la infraestructura de suministro apropiada, puede garantizar mayor vida útil de la antorcha, mejor calidad de corte, y operación más segura de su sistema de corte por plasma.