- 1.0¿Qué es la tecnología de corte por plasma?

- 2.0¿Qué es el plasma?

- 3.0Selección de gas de corte por plasma y compatibilidad de materiales

- 4.0Configuración recomendada del sistema de aire comprimido para corte por plasma

- 5.0Métodos de ignición del arco piloto de plasma

- 6.0Componentes de un sistema de corte por plasma

- 6.1Fuente de alimentación para corte por plasma

- 6.2Encendido del arco y configuración de polaridad

- 6.3Composición del gas y correspondencia de electrodos

- 6.4Importancia del caudal de gas

- 6.5Descripción general de la antorcha de plasma

- 6.6Estructura y diseño de seguridad de la antorcha de plasma portátil estándar

- 7.0¿Qué es el corte por plasma de aire?

- 7.1Características del proceso

- 7.2Problemas con los consumibles

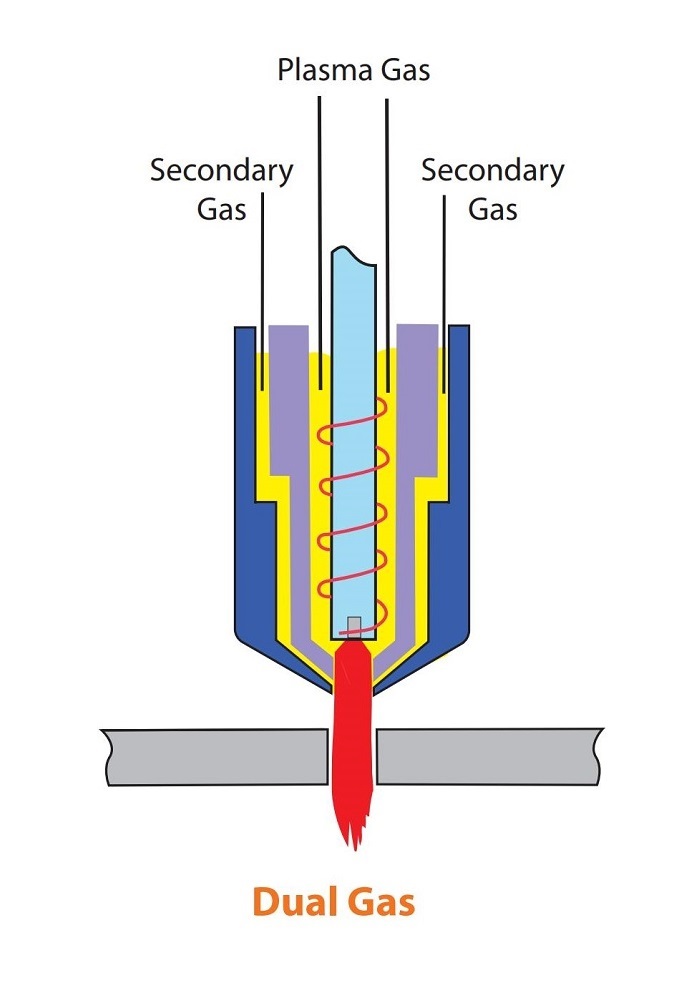

- 7.3¿Qué es el corte por plasma de doble gas?

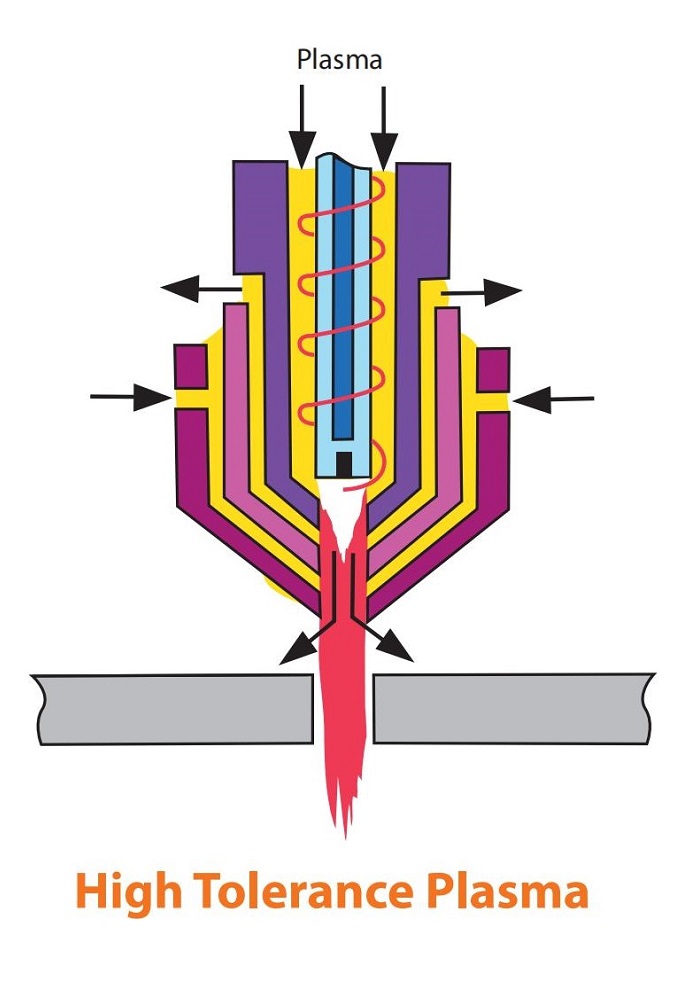

- 7.4Sistemas de corte por plasma de alta precisión

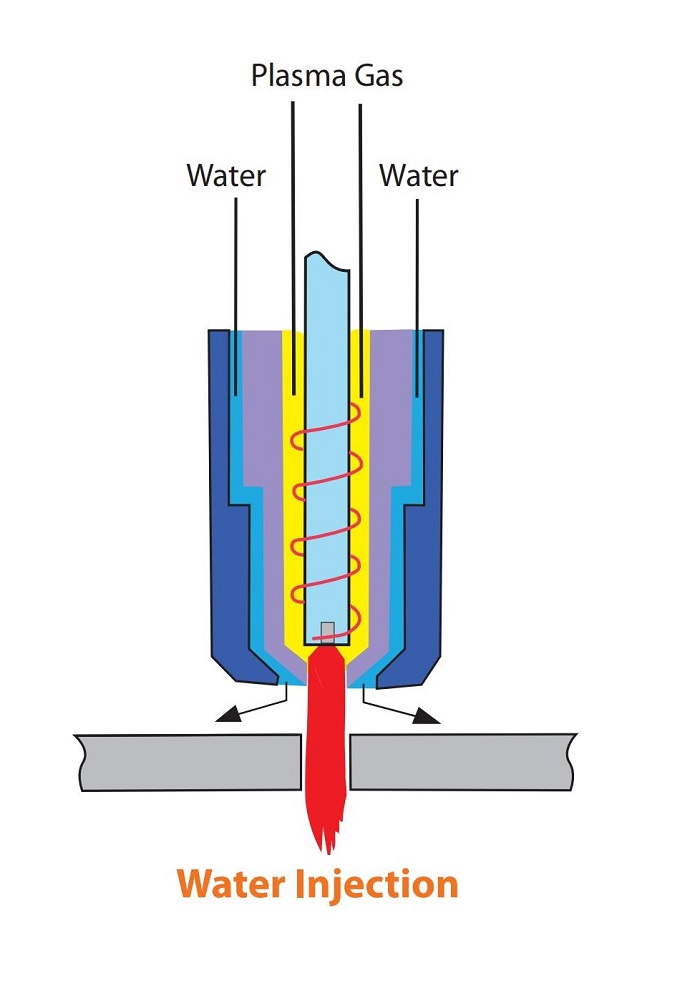

- 7.5Corte por plasma con inyección de agua y cubierta de agua

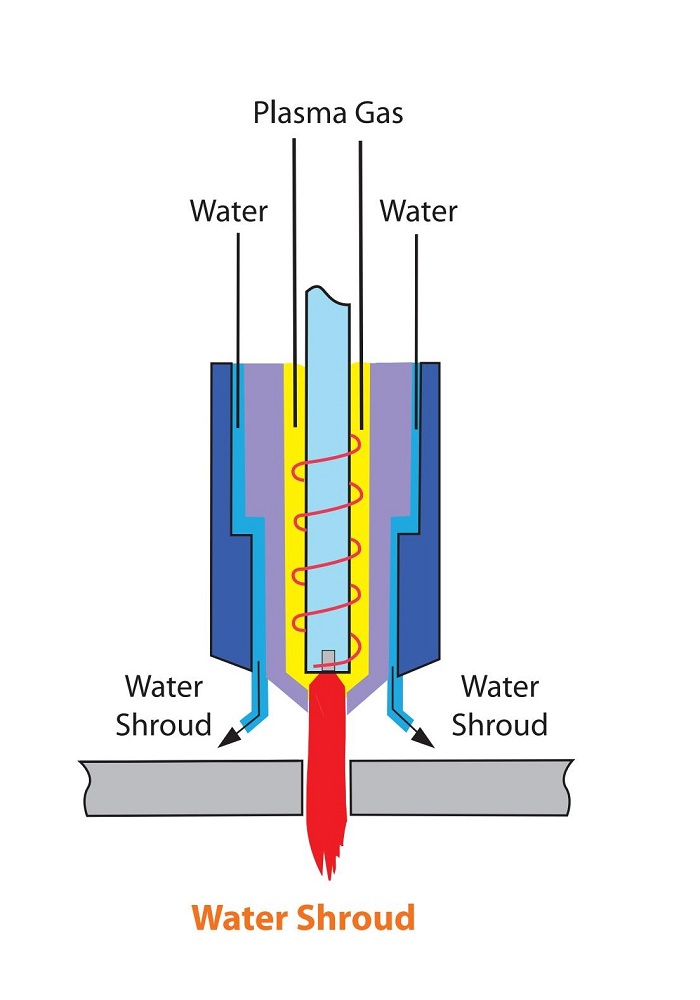

- 7.6Corte por plasma con cubierta de agua

- 7.7Resumen general: Comparación de las tecnologías de corte por plasma

1.0¿Qué es la tecnología de corte por plasma?

1.1Orígenes y desarrollo de la tecnología:

Durante la Segunda Guerra MundialLas fábricas estadounidenses lograron importantes innovaciones industriales, aumentando enormemente la eficiencia de la producción de aeronaves y equipos militares.

Tecnología de soldaduraPara mejorar la eficiencia de corte y soldadura de piezas de aeronaves, los ingenieros adoptaron una nueva técnica de soldadura: la soldadura por gas inerte de tungsteno (TIG) o la soldadura por arco de tungsteno con gas (GTAW). Este método utiliza un arco eléctrico para activar gases inertes, formando una capa protectora conductora que previene la oxidación durante la soldadura, mejorando así la calidad de las soldaduras y la resistencia estructural.

1.2El nacimiento del corte por plasma:

principios de la década de 1960:Los ingenieros innovaron aún más en la tecnología de soldadura TIG:

Aumento del flujo de gas:y guió el arco a través de una boquilla estrecha.

Formación de plasmaEste gas ionizado de alta temperatura y alta velocidad podría fundir el metal y, a través de un flujo de aire a alta velocidad, expulsar el metal fundido, lo que permite un corte rápido.

Este nuevo método se denominó “corte por arco de plasma”, y mejoró enormemente la velocidad de corte, la precisión y la adaptabilidad del material, permitiendo cortar fácilmente diversos metales conductores.

2.0¿Qué es el plasma?

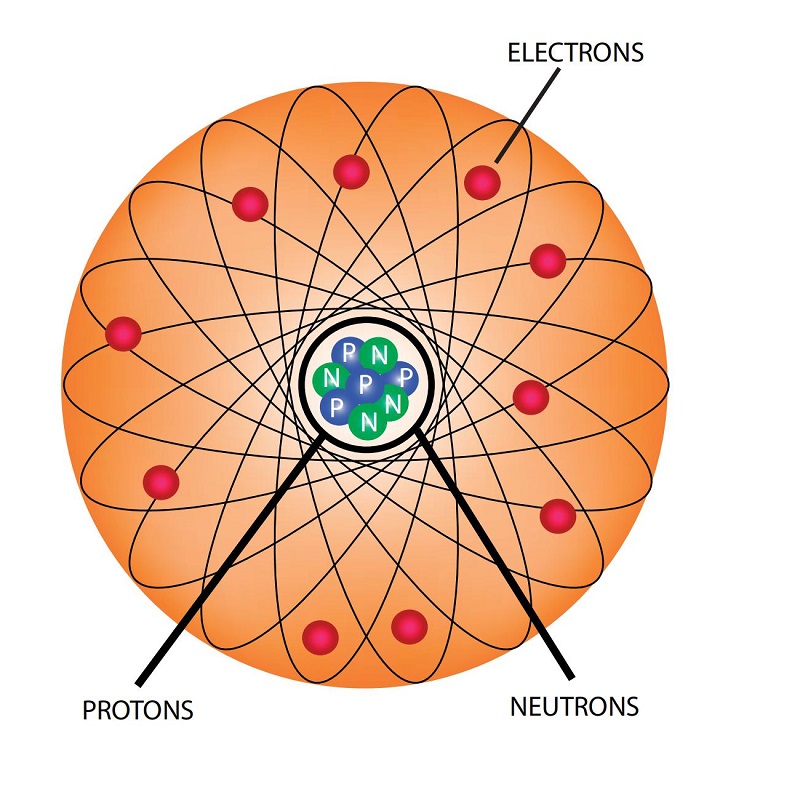

Estado de plasma:Cuando los gases se calientan a temperaturas extremadamente altas, las moléculas comienzan a romperse y los electrones son expulsados de los átomos, formando un cuarto estado de la materia: el plasma.

Composición del plasma:El plasma está formado por un núcleo atómico cargado positivamente (protones y neutrones) y electrones cargados negativamente.

En el plasma, los electrones se separan del núcleo atómico, formando electrones (carga negativa) e iones (carga positiva) que se mueven libremente.

Liberación de energía:Las colisiones de alta velocidad entre electrones e iones liberan grandes cantidades de energía, razón por la cual el plasma tiene capacidades de corte tan potentes.

🔋 Ejemplos naturales de plasma: Iluminación

💡 Aplicaciones del “plasma frío”:Luces de neón, luces fluorescentes, televisores de plasma (aunque no pueden cortar metales, tienen amplias aplicaciones prácticas).

2.1Estado plasmático de la materia

Cuatro estados de la materia:

En nuestra vida diaria, solemos encontrarnos con tres estados de la materia: sólido, líquido y gaseoso. El corte por plasma implica el cuarto estado: el plasma.

Usando el agua como ejemplo para explicar el comportamiento molecular en diferentes estados:

- Sólido (Agua → Hielo):Las moléculas están muy compactas, tienen un movimiento mínimo y tienen una forma fija.

- Líquido (Agua):Las moléculas están conectadas pero pueden moverse lentamente, con una forma variable pero un volumen fijo.

- Gas (vapor de agua):Las moléculas se mueven libremente a altas velocidades, sin volumen ni forma fijos.

- Estado de plasma:

Al calentarse aún más el gas, sus moléculas adquieren más energía, lo que provoca la liberación de electrones de los átomos. Esto forma un grupo de partículas con cargas positivas y negativas, y esta sustancia altamente ionizada se denomina plasma. El plasma posee una fluidez similar a la del gas y la capacidad de conducir electricidad, lo que lo hace ideal para el procesamiento y corte a alta temperatura.

2.2Principio del proceso de corte por plasma

- Método de formaciónSe crea un arco eléctrico entre el electrodo y la pieza de trabajo. Tras pasar por una fina boquilla de cobre, el arco se contrae, formando un flujo de plasma de alta temperatura y alta presión.

- Temperatura y velocidadLa temperatura del plasma puede alcanzar hasta 15.000 °C y la velocidad del chorro es cercana a la velocidad del sonido.

- Proceso de corte:

- El arco eléctrico de alta temperatura funde el metal.

- El flujo de aire a alta velocidad expulsa el metal fundido del espacio de corte.

- Esto permite un corte preciso y rápido.

- Características del proceso: Fusión profunda, bordes limpios y alta velocidad de corte.

2.3Corte por plasma vs. corte con oxígeno-combustible

| Artículo de comparación | Corte por plasma | Corte con oxígeno y combustible |

| Principio | El arco de plasma de alta temperatura funde el metal + el flujo de aire expulsa el metal fundido | El oxígeno oxida el metal + fusión exotérmica |

| objetos de corte | Todos los metales conductores (incluido el aluminio, el acero inoxidable, etc.) | Limitado principalmente al acero al carbono. |

| Requisitos de superficies metálicas | Puede cortar metales con capas protectoras de óxido. | No apto para acero inoxidable, aluminio, etc. |

| Zona afectada por el calor | Bordes de corte relativamente pequeños y limpios | Gran zona afectada por el calor, oxidación significativa de los bordes cortados. |

3.0Selección de gas de corte por plasma y compatibilidad de materiales

Los sistemas modernos de corte por plasma utilizan diversas combinaciones de gases según el tipo de material y los requisitos de corte. La elección del gas adecuado no solo afecta la calidad y la velocidad del corte, sino que también influye en la vida útil del electrodo y la viabilidad del tratamiento posterior a la soldadura.

3.1Aire comprimido

- Amplia aplicación:Adecuado para acero al carbono, acero inoxidable, aluminio y la mayoría de los metales.

- Uso común:Se utiliza a menudo en cortadores de plasma portátiles, es fácil de conseguir y tiene un bajo costo.

- Reacción química:Aproximadamente 20% de oxígeno en el aire reacciona con el acero al carbono para mejorar la velocidad de corte y reducir la escoria.

- Desventajas:

- El contenido de nitrógeno puede formar una capa nitrurada en la superficie del acero, volviéndolo muy duro e inadecuado para soldar.

- El corte de acero inoxidable puede dejar una capa de óxido marrón, que requiere un tratamiento previo antes de soldar.

3.2Oxígeno

- Compatibilidad del sistema:Solo se utiliza en sistemas diseñados para soportar oxígeno.

- Actuación:Tiene un mejor rendimiento en acero al carbono, proporcionando la mayor velocidad de corte, la mejor calidad de corte y soldabilidad.

- Mecanizado:Los cortes se pueden perforar, roscar o mecanizar directamente.

- Limitaciones:No apto para aluminio ni acero inoxidable.

3.3Nitrógeno

- Velocidad de corte más lenta:No puede reaccionar exotérmicamente con los metales, lo que resulta en velocidades de corte más lentas.

- Capa nitrurada:Forma una capa nitrurada muy dura sobre el acero al carbono, dejando residuos de escoria pesados.

- Corte de acero inoxidable o bajo el agua:Ayuda a reducir las reacciones de oxidación y protege los bordes cortados.

- Vida útil prolongada de los consumibles:Cuando se combina con nitrógeno de alta pureza y electrodos de tungsteno adecuados, puede prolongar significativamente la vida útil de los consumibles.

- Común en modelos más antiguos:Se utiliza a menudo en máquinas de corte por plasma más antiguas.

3.4Hidrógeno 5% / Nitrógeno 95% (H5/N95)

- Uso principal:Para corte de alta calidad de acero inoxidable de menos de 6 mm.

- Requisitos del equipo:Requiere consumibles específicos y un control preciso de flujo/presión.

- Ventajas:Proporciona una excelente calidad de borde, pero no es adecuado para materiales más gruesos.

3.535% Hidrógeno / 65% Argón (H35/Ar65)

- Equipo especial:Requiere cilindros de alta presión para mezclar gases.

- Solicitud:Se utiliza comúnmente para cortar aluminio o acero inoxidable de más de 9,5 mm.

- Otros usos:Adecuado para ranurado por plasma, reemplazando el ranurado por arco de carbón.

- Limitaciones:Puede producir escoria de fundición pesada en acero inoxidable delgado.

Advertencia de seguridad:

No utilice mezclas de oxígeno o hidrógeno en sistemas no autorizados, ya que esto podría provocar riesgos de incendio o explosión.

Siga siempre las pautas de funcionamiento y compatibilidad de gases del fabricante del equipo.

4.0Configuración recomendada del sistema de aire comprimido para corte por plasma

Un sistema de suministro de aire comprimido de alta calidad es esencial para garantizar la estabilidad y la calidad del corte por plasma. A continuación, se presentan las dimensiones clave a considerar al diseñar y seleccionar su sistema:

4.1Preguntas básicas de selección:

| Problema del proyecto | Recomendación |

| ¿Presión máxima de trabajo para cortador de plasma? | Debe coincidir con las especificaciones del equipo, generalmente en Bar o PSI. |

| ¿Flujo de aire máximo requerido para el cortador de plasma (CFM)? | Elija un compresor según el flujo de aire requerido. |

| ¿Configuración portátil o estacionaria? | Seleccione un modelo según el entorno de trabajo: portátil para uso en campo o fijo para configuraciones de fábrica. |

| ¿Motor o propulsión diésel? | Motor eléctrico preferido para fábricas, diésel para operaciones al aire libre. |

| ¿Capacidad del tanque receptor? | Debe coincidir con el flujo de aire/carga máxima para garantizar un suministro de aire estable. |

| ¿Utilización de energía trifásica? | Los compresores trifásicos son más eficientes y proporcionan una salida más estable. |

4.2Recomendaciones de accesorios y purificación de fuente de aire:

La calidad del aire comprimido afecta directamente la estabilidad del corte y la vida útil de los consumibles. Se recomiendan los siguientes componentes para el sistema:

| Tipo de accesorio | Función |

| Manguera de aire | Elija el diámetro y la longitud adecuados para minimizar la pérdida de presión. |

| Filtros | Filtra la humedad, la neblina de aceite y las impurezas para prolongar la vida útil del electrodo/boquilla. |

| Secadoras | Utilice secadores refrigerados para controlar el punto de rocío y evitar la inestabilidad del arco. |

| Reguladores | Controle con precisión la presión del aire de trabajo para mantener un corte estable. |

| Acoplamientos rápidos | Acoplamientos de alto flujo para equipos de corte de gran capacidad, garantizan tamaños adecuados. |

5.0Métodos de ignición del arco piloto de plasma

5.1Encendido por arco de alta frecuencia (método tradicional)

- Principio:Las chispas de alta frecuencia y alto voltaje crean un espacio de chispa, lo que permite que el aire se vuelva conductor y genere el arco piloto.

- Desventajas:

- Puede interferir con dispositivos electrónicos cercanos (por ejemplo, sistemas de control CNC, computadoras, etc.).

- Riesgo de descarga eléctrica.

- El espacio entre chispas es propenso al desgaste y es difícil de reparar.

- Emite señales de radiofrecuencia (RF), lo que puede suponer un problema de seguridad en entornos industriales.

5.2Ignición de arco sin HF (método convencional moderno)

Para adaptarse a los sistemas CNC y entornos electrónicos sensibles, los sistemas de plasma modernos suelen utilizar tecnología de encendido sin HF (alta frecuencia):

Descarga del condensador (encendido SCR)

Utiliza un rectificador controlado por silicio (SCR) para liberar pulsos cortos de alta energía desde el capacitor al circuito principal, creando una chispa inicial para activar el arco.

Encendido por arco voltaico

El electrodo y la boquilla del soplete entran inicialmente en contacto. Al activarse el gatillo, el flujo de gas los separa, creando una chispa y estableciendo el arco piloto.

Encendido por arco accionado por resorte

Al presionar la antorcha contra la pieza de trabajo, el electrodo y la boquilla se cortocircuitan. Al liberar la presión, ambos se separan y se forma el arco.

Adecuado para aplicaciones de contacto o de corte cercano.

6.0Componentes de un sistema de corte por plasma

El corte por plasma es una técnica de procesamiento de metales eficiente y adecuada tanto para materiales delgados como gruesos.

Linterna de mano:Capaz de cortar placas de acero de hasta aproximadamente 50 mm de espesor.

Antorcha automatizada refrigerada por agua (con sistema CNC):Capaz de cortar placas de acero de hasta 150 mm de espesor.

Tradicionalmente, el corte por plasma se limitaba a materiales conductores, pero la tecnología moderna ahora puede cortar materiales no conductores como vidrio y plástico en condiciones específicas (por ejemplo, sistemas de encendido cerrados).

6.1Fuente de alimentación para corte por plasma

La fuente de energía necesaria para el arco de plasma es una salida de corriente continua (CC) con una característica de caída de voltaje y un alto voltaje de circuito abierto.

Parámetros técnicos:

- Voltaje de trabajo: típicamente entre 90 y 130 VCC.

- Voltaje de circuito abierto (voltaje de arranque): puede ser tan alto como 330 VCC.

Tipos comunes de fuentes de energía:

- Tipo de transformador rectificador:Tradicional, ofrece buena estabilidad.

- Fuente de alimentación tipo inversor:Compacto, de alta eficiencia, adecuado para control de precisión o aplicaciones portátiles.

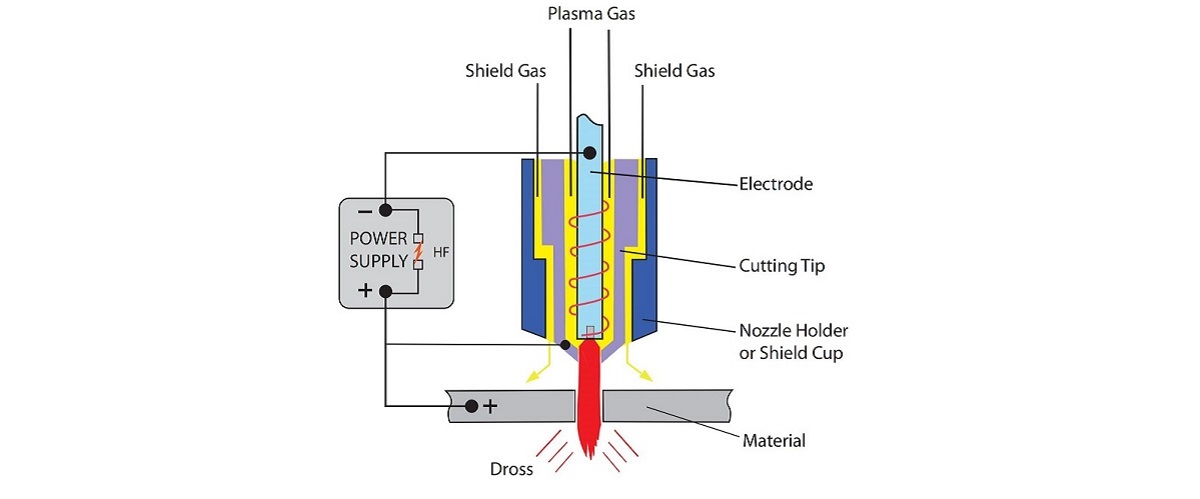

6.2Encendido del arco y configuración de polaridad

- Arco piloto:Cuando comienza el corte, se genera inicialmente un arco piloto dentro de la antorcha, entre el electrodo y la boquilla.

- Modo de arco transferido:El arco se transfiere a la pieza de trabajo para comenzar el corte real.

- Polaridad del electrodo: Negativo (-)

- Polaridad de la pieza de trabajo: Positivo (+)

Esta configuración concentra aproximadamente 2/3 de la energía del arco en la pieza de trabajo, mejorando la eficiencia de corte y la penetración.

6.3Composición del gas y correspondencia de electrodos

Gases de plasma comunes y sus efectos

| Tipo de gas | Características y aplicaciones | Material del electrodo |

| Aire / Oxígeno | Altamente oxidante, comúnmente utilizado para cortar acero al carbono y otros materiales convencionales. | Inserto de cobre + lantano/hafnio (Hf) |

| Argón / Argón-Hidrógeno | Gas inerte, adecuado para el corte de acero inoxidable, aleaciones de aluminio, etc. | Tungsteno (W) |

| Nitrógeno | Estable, adecuado para chapas finas o aleaciones no ferrosas. | Tungsteno (W) |

6.4Importancia del caudal de gas

El caudal de gas correcto debe ajustarse en función de la corriente y del tamaño de la boquilla.

Si el flujo de gas es demasiado bajo y la corriente es demasiado alta, un doble arco Puede ocurrir un fenómeno:

El arco se transfiere del electrodo a la boquilla y luego de la boquilla a la pieza de trabajo, lo que provoca un rápido desgaste de los consumibles, la fusión de la boquilla y daños en el electrodo.

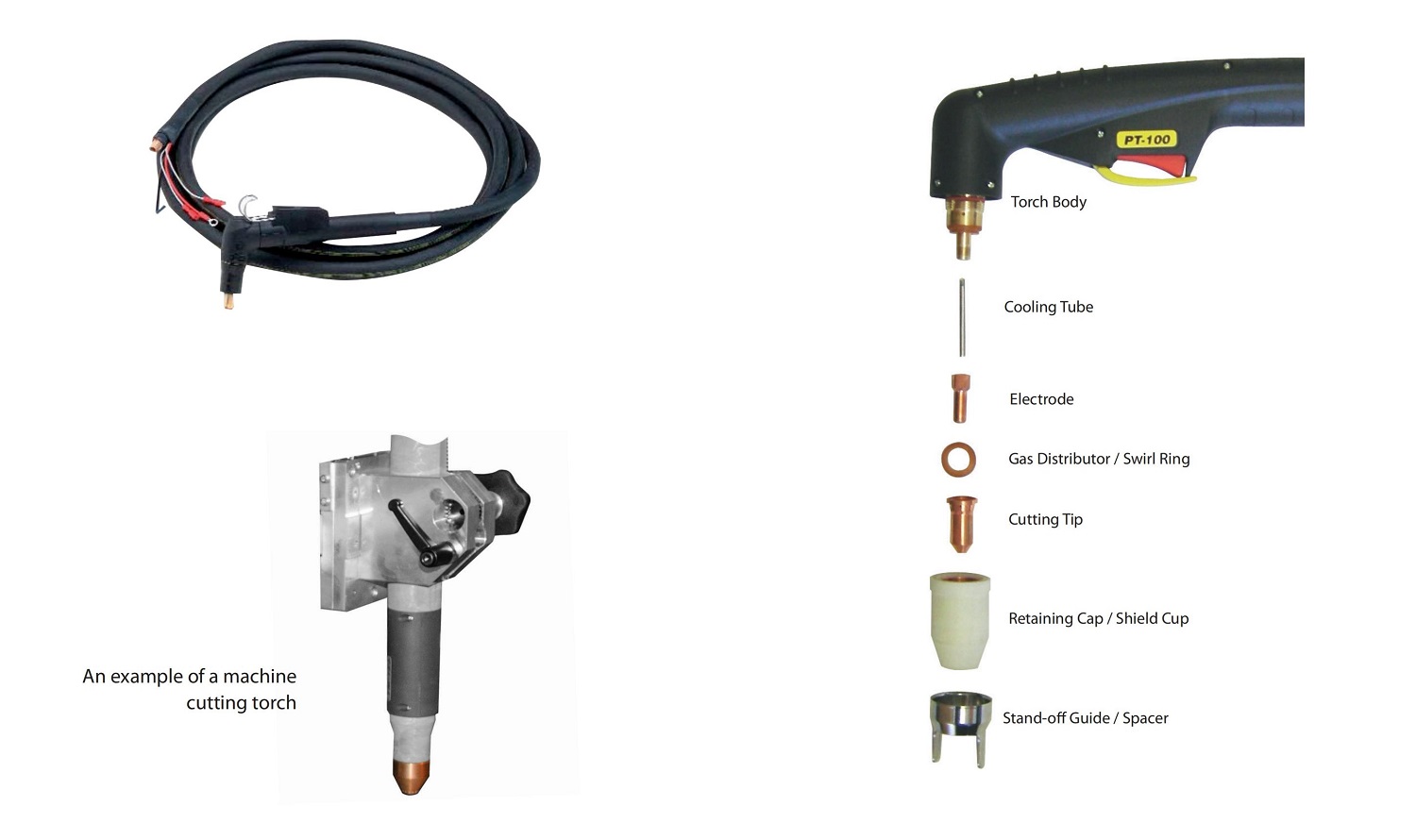

6.5Descripción general de la antorcha de plasma

La antorcha es el componente central del sistema de corte por plasma, responsable de conducir el arco y dirigir el flujo de gas.

Tipos

- Refrigerado por aire:Ligero y adecuado para aplicaciones de potencia baja a media.

- Refrigerado por agua:Ideal para cortes de alta carga y larga duración, ofreciendo buena estabilidad térmica.

Antorchas modernas comparadas con modelos tradicionales:

- Más pequeño y ligero.

- Mayor capacidad de corte.

- Admite múltiples métodos de encendido por arco (eléctricos o mecánicos).

Problemas comunes y recomendaciones de uso

| Problema | Análisis de causa | Operación sugerida |

| Interferencia de RF con equipos electrónicos | La ignición del arco de alta frecuencia provoca interferencias de RF | Utilice un método de ignición sin HF |

| Desgaste rápido de los electrodos | Selección de gas incorrecta, arco inestable | Reemplazar con gas y material de electrodo adecuados. |

| Erosión severa de la boquilla | Caudal de gas desalineado, ajustes de corriente demasiado altos | Ajuste la presión del aire y la selección de la boquilla. |

| Ignición de arco inestable / No se puede transferir | Desgaste o fallo de los componentes internos de la antorcha | Inspeccione la boquilla, el electrodo y el circuito de encendido. |

6.6Estructura y diseño de seguridad de la antorcha de plasma portátil estándar

Componentes de conexión de la antorcha

Las linternas portátiles estándar generalmente incluyen las siguientes conexiones:

- Interfaz potencia/gas (por ejemplo, utilizando aire como gas de corte)

- Cable de arco piloto

- Cable del interruptor del gatillo

Circuito de protección de seguridad

Para evitar descargas eléctricas durante el reemplazo de consumibles, todas las antorchas de plasma deben incluir un diseño de circuito de seguridad:

La forma más simple es una bucle de circuito abierto anular, que corta inmediatamente el circuito al retirar la tapa de retención de la boquilla.

Los sistemas avanzados pueden cerrar automáticamente la válvula de gas para evitar operaciones accidentales.

Sin un circuito de seguridad, el voltaje de circuito abierto en el cabezal de la antorcha puede alcanzar hasta 350 V CC, lo que es altamente peligroso.

Estructura del cabezal de la antorcha

El cabezal de la antorcha se compone de los siguientes componentes:

- Electrodo

- Anillo de remolino:Controla la distribución del flujo de aire.

- Punta de corte

- Tapa de retención

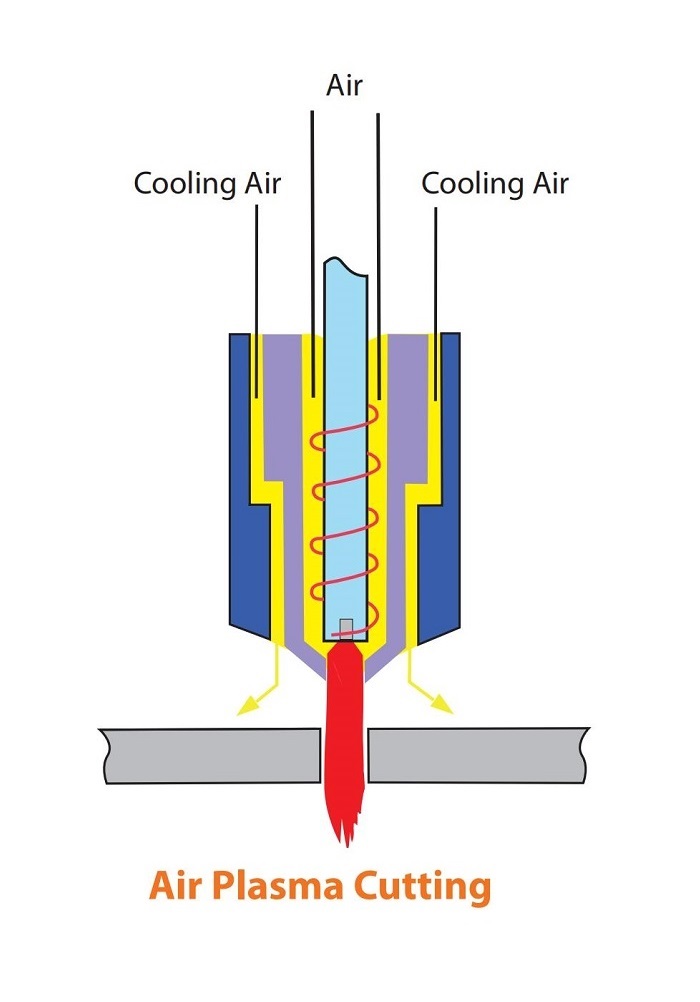

7.0¿Qué es el corte por plasma de aire?

7.1Características del proceso

El corte por plasma de aire se utilizó por primera vez en la década de 1960 para cortar acero al carbono y sigue siendo uno de los métodos de corte más comunes en la actualidad.

- El contenido de oxígeno en el aire reacciona con el metal fundido, generando calor adicional (reacción exotérmica), que aumenta la velocidad de corte en aproximadamente 25% en comparación con el corte con nitrógeno.

- InconvenienteAl cortar acero inoxidable y aluminio, se produce una densa capa de óxido en la superficie, lo que requiere posprocesamiento. No es adecuado para aplicaciones con requisitos estrictos de calidad superficial.

7.2Problemas con los consumibles

- El oxígeno en el aire acelera significativamente la erosión de los electrodos:

- El uso de electrodos de tungsteno estándar produce un desgaste rápido en cuestión de segundos.

- Normalmente se utilizan electrodos de circonio, hafnio o aleaciones de hafnio, pero su vida útil es aún más corta en comparación con los plasmas de gas inerte.

- También se utiliza refrigeración por aire para mantener la estabilidad de la temperatura del sistema.

7.3¿Qué es el corte por plasma de doble gas?

Explicación del principio

Desarrollado por Thermal Dynamics a principios de la década de 1960, el plasma de gas dual agrega un gas secundario (gas de protección) que rodea la boquilla principal además del gas de plasma primario.

Propósito del gas secundario:

Para estrechar el arco y mejorar la densidad de energía de corte.

Para eliminar la escoria, mejorando la limpieza del corte.

Recomendaciones de combinación de gases

| Tipo de material | Gas primario | Gas secundario (gas de protección) |

| Acero carbono | Argón, mezcla de argón e hidrógeno, nitrógeno | Aire, oxígeno, nitrógeno |

| Acero inoxidable | Nitrógeno, mezcla de argón e hidrógeno, CO₂ | Nitrógeno |

| Aluminio | Mezcla de argón e hidrógeno, nitrógeno/CO₂ | Nitrógeno |

Ventajas del corte dual por gas

- Diseño de boquilla retráctil:La boquilla está incrustada en una taza de cerámica, lo que evita el cortocircuito de la boquilla y reduce significativamente el fenómeno de doble arco.

- El gas de protección cubre el área de corte:Esto mejora la calidad y la velocidad del corte, al mismo tiempo que enfría la boquilla y el protector.

Ideal para aplicaciones de corte industrial de alta precisión y alta calidad.

7.4Sistemas de corte por plasma de alta precisión

Ventajas (en comparación con el plasma convencional)

- Calidad de corte:Entre el corte por plasma convencional y el corte por láser.

- Ancho de corte:Más estrecho, más adecuado para el mecanizado de precisión.

- Zona afectada por el calor:Más pequeño, lo que reduce la distorsión térmica y la tensión de tracción del material.

Adecuado para la integración con CNC y sistemas de automatización, mejorando la estabilidad del lote.

Desventajas (en comparación con el plasma y el láser convencionales)

- Espesor máximo de corte:Limitado, no apto para placas muy gruesas.

- Velocidad de corte:

- Más lento que el corte por plasma convencional.

- Aproximadamente 60–80% la velocidad del corte por láser.

- Mayor costo del equipo:Requiere un sistema de control de alta precisión para un rendimiento óptimo.

7.5Corte por plasma con inyección de agua y cubierta de agua

Corte por plasma por inyección de agua

El corte por plasma con inyección de agua consiste en inyectar agua radialmente en el arco de plasma. Esto crea una constricción del arco más fuerte que una boquilla de cobre sola, elevando la temperatura del arco hasta 30 000 °C, más del doble que la de los arcos de plasma convencionales.

Características principales:

- Utiliza únicamente gas nitrógeno para todos los metales, lo que hace que el proceso sea más económico y fácil de operar.

- El nitrógeno es altamente eficiente en la transferencia de calor del arco a la pieza de trabajo. Al disociarse y recombinarse en la superficie del material, libera energía adicional, mejorando el rendimiento del corte.

- Menos de 101TP₃T del agua inyectada se vaporiza. El resto forma una pulverización cónica que:

- Enfría la superficie superior de la pieza de trabajo.

- Previene la formación de óxido

- Enfría la punta de la antorcha en la zona de máximo calor.

Ventajas sobre el plasma convencional:

- Mejor calidad de corte y cuadratura del borde.

- Velocidad de corte más rápida

- Menor riesgo de doble arco eléctrico

- Erosión de la punta reducida

7.6Corte por plasma con cubierta de agua

El corte por plasma con protección de agua es similar a los sistemas de doble flujo, salvo que el agua reemplaza el gas de protección secundario. Si bien no mejora la constricción del arco, el efecto de enfriamiento mejora ciertos aspectos del rendimiento.

Características:

- Mejora la apariencia del corte y la vida útil de la punta de la antorcha.

- No hay una mejora significativa en la velocidad de corte, la cuadratura o la escoria en comparación con los sistemas de gas dual

- Se puede utilizar con una cubierta de agua o con la pieza de trabajo sumergida entre 50 y 75 mm bajo el agua.

Beneficios frente al plasma convencional:

- Reducción de la generación de humos

- Niveles de ruido más bajos:

- 115 dB para plasma convencional

- 96 dB para corte de cubierta de agua

- 52–85 dB para corte bajo el agua

- Mayor vida útil de la punta

7.7Resumen general: Comparación de las tecnologías de corte por plasma

| Método de corte | Calidad de corte | Rendimiento de velocidad | Zona afectada por el calor | Costo | Ventajas especiales |

| Plasma de aire convencional | Medio | Rápido | Medio | Bajo | Bajo costo, versátil |

| Plasma de gas dual | Medio-alto | Rápido | Medio | Medio | Cortes limpios, mayor vida útil de los consumibles |

| Plasma de inyección de agua | Alto | Más rápido | Pequeño | Medio | Temperatura ultraalta, buen enfriamiento, cortes limpios. |

| Cortina de agua / Plasma submarino | Medio | Promedio | Extremadamente pequeño | Bajo | Bajo nivel de ruido, bajo nivel de polvo, respetuoso con el medio ambiente. |

| Plasma de alta precisión | Alto (cercano al láser) | Medio-lento | Pequeño | Alto | Alta precisión, adecuada para automatización. |