- 1.0Hilado convencional vs. hilatura con reducción de espesor

- 2.0Hilado externo vs. hilado interno

- 3.0Hilado con mandril vs. hilado sin mandril

- 4.0Hilado en frío vs. Hilado en caliente

- 5.0Clasificación de procesos avanzados de hilado de metales y análisis de los mecanismos de deformación de materiales

- 6.04. Avances y aplicaciones de los procesos avanzados de hilado de metales

- 7.0Conclusión

El hilado de metales es un proceso de conformado casi neto altamente eficiente, ampliamente utilizado para producir componentes redondos huecos, de paredes delgadas y axialmente simétricos. El principio de conformado consiste en aplicar presión localizada con uno o más rodillos contra una pieza o tubo metálico giratorio. A medida que la pieza gira con el husillo, el rodillo avanza hacia la superficie, induciendo una deformación plástica continua que moldea el material con la geometría deseada.

En comparación con otros métodos de conformado, el hilado de metales ofrece varias ventajas: menores cargas de conformado, herramientas más sencillas, alta precisión dimensional, excelente aprovechamiento del material y menores costes de producción. Además, mejora significativamente las propiedades mecánicas de la pieza final. Este proceso destaca en la fabricación de componentes ligeros y es altamente adaptable, lo que lo hace ideal para aplicaciones de alto rendimiento en las industrias aeroespacial, automotriz, médica, energética y electrónica.

El hilado permite trabajar con piezas con diámetros que van desde grandes componentes industriales hasta piezas de tan solo 10 micras en entornos experimentales, y espesores entre 0,4 mm y 25 mm. Sin embargo, el hilado tradicional es principalmente adecuado para piezas axisimétricas de sección redonda con espesores de pared uniformes, lo que limita su ámbito de aplicación. Ante la creciente demanda de geometrías más complejas, han surgido nuevas variantes del hilado para superar estas limitaciones.

Por ejemplo, los investigadores han desarrollado técnicas de hilado asimétrico donde el rodillo gira con el husillo mientras la pieza permanece estacionaria. Este método permite el conformado de piezas de paredes delgadas con geometrías oblicuas o multiaxiales, eliminando la necesidad de ensamblaje posterior a la soldadura. Otras innovaciones incluyen rodillos controlados por resorte, añadidos a tornos de hilado convencionales, para producir piezas huecas no circulares, como secciones con forma de trípode. Otro avance, el hilado de flujo dividido, utiliza rodillos divididos y rodillos de soporte especialmente diseñados para ampliar el espacio de diseño radial durante el conformado. Más recientemente, las técnicas de hilado de dientes de engranaje han hecho posible la creación de perfiles internos de engranajes directamente mediante hilado.

En general, la hilatura de metales está evolucionando más allá de las formas axisimétricas tradicionales hacia estructuras más complejas y diversas. Como resultado, se está convirtiendo en una tecnología esencial de conformado de precisión. Con el continuo progreso en la ciencia de los materiales y el control de procesos, la hilatura de metales desempeñará un papel aún más importante en una gama más amplia de aplicaciones industriales.

Clasificaciones tradicionales de hilado de metales

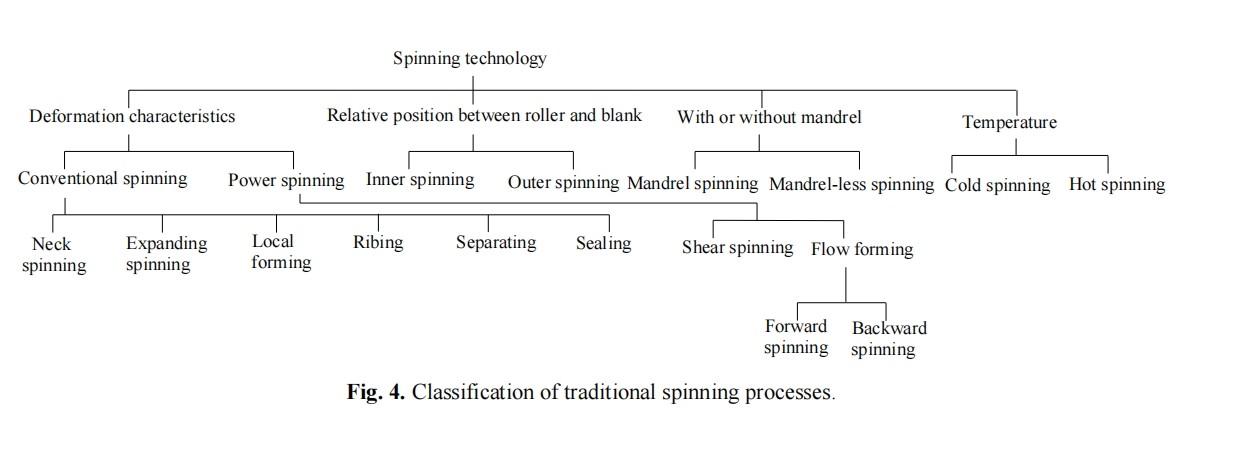

Los procesos tradicionales de hilado de metales se clasifican comúnmente según cuatro criterios clave:

- Características de deformación de la pieza en bruto

- Posición relativa entre el rodillo y la pieza de trabajo

- Uso de un mandril

- Temperatura durante el proceso de hilado

En consecuencia, las técnicas de hilado tradicionales suelen dividirse en las cuatro categorías siguientes:

1.0Hilado convencional vs. hilatura con reducción de espesor

| Tipo de proceso | Piezas típicas | Características de formación | Características del equipo | Ejemplos de aplicación |

| Giro no axisimétrico | Tubos de escape descentrados | Conformado multieje integral | Control síncrono multieje | Tubería automotriz |

| Hilado de sección transversal no circular | Tubos de soporte para trípode | Control dinámico de contorno | Coordinación de múltiples rodillos | Carcasas de dispositivos médicos |

| Giro de dientes de engranaje | Poleas multicuña | Flujo de material localizado | Control de desplazamiento de precisión | Amortiguadores, poleas de correa |

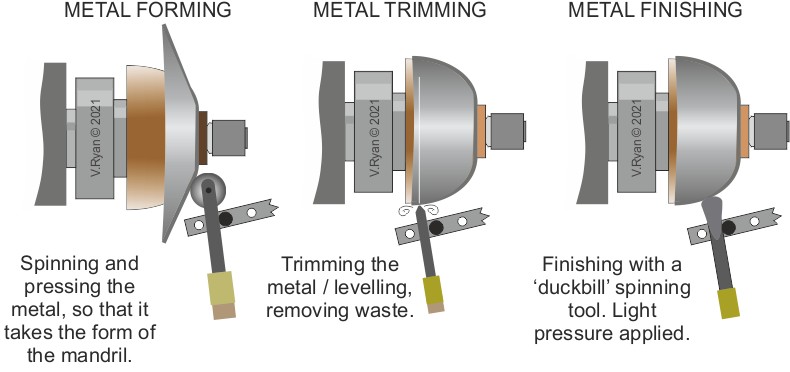

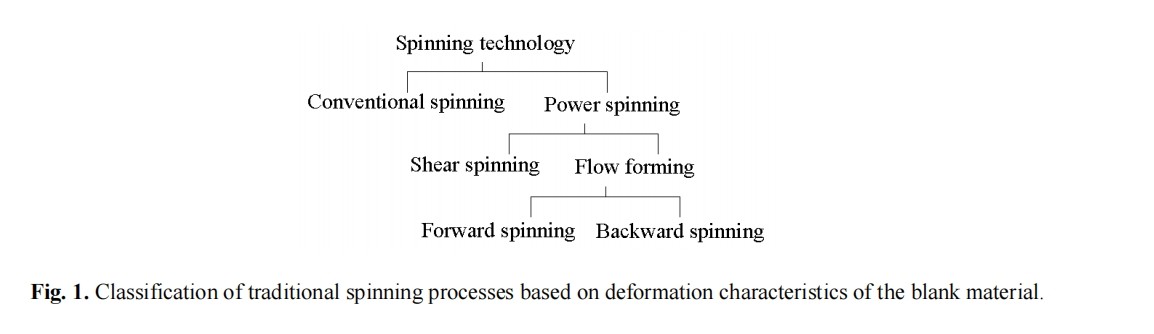

Según las características de deformación del material, los procesos de hilado se clasifican en dos categorías: hilado convencional e hilado por reducción de espesor. Este último incluye el hilado por cizallamiento y el hilado por flujo.

- Hilado convencionalEl espesor de la pared de la pieza bruta permanece prácticamente inalterado durante todo el proceso de conformado. La pieza final conserva el mismo espesor que la pieza bruta original.

- Hilado con reducción de espesorEste proceso implica la reducción del espesor de la pared durante el conformado. Se clasifica como un método de reducción de espesor y puede subdividirse en:

- Hilado con cizallamiento:El espesor de la pared disminuye mientras se mantiene el contorno de la pieza original, comúnmente utilizado para piezas cónicas o cilíndricas.

- Hilado de flujoDiseñado para componentes tubulares, donde el espesor del material disminuye a medida que aumenta la longitud de la pieza. El hilado por flujo puede realizarse tanto hacia adelante como hacia atrás.

La figura 1 ilustra la clasificación de los métodos de hilado según las características de deformación.

2.0Hilado externo vs. hilado interno

Según la posición del rodillo con respecto a la pieza de trabajo, los procesos de hilado se dividen en:

- Hilado externoEl rodillo aplica presión desde el exterior de la pieza, mientras que un mandril la sostiene desde el interior. Esta es la configuración más común.

- Giro internoEl rodillo actúa de adentro hacia afuera, presionando el material hacia afuera. Este método se utiliza para estructuras especializadas o para requisitos de conformado inverso.

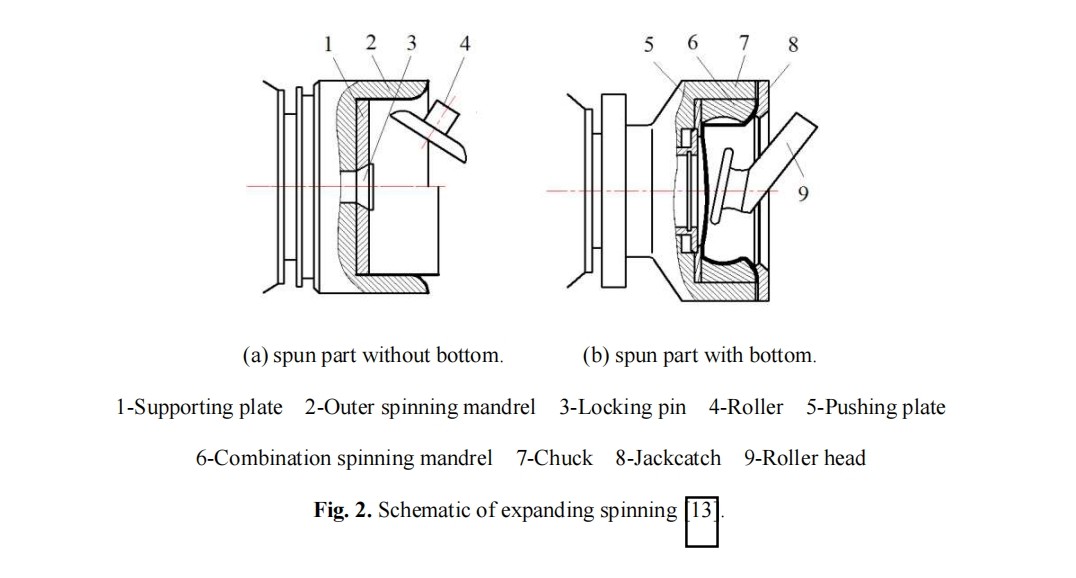

La figura 2 muestra configuraciones típicas tanto para hilado externo como interno.

3.0Hilado con mandril vs. hilado sin mandril

Dependiendo de si se utiliza un mandril, las operaciones de hilado se pueden clasificar como

- Hilado basado en mandrilCada pieza se forma con un mandril diseñado a medida. El contrapunto sujeta la pieza bruta, y el mandril determina la forma final del producto.

- Hilado sin mandrilSe aplica en operaciones de conformado específicas, como el estrechamiento o sellado de recipientes a presión, o al trabajar con piezas de gran tamaño. En estos casos, un rodillo de soporte interno puede sustituir al mandril para reducir la carga de la máquina.

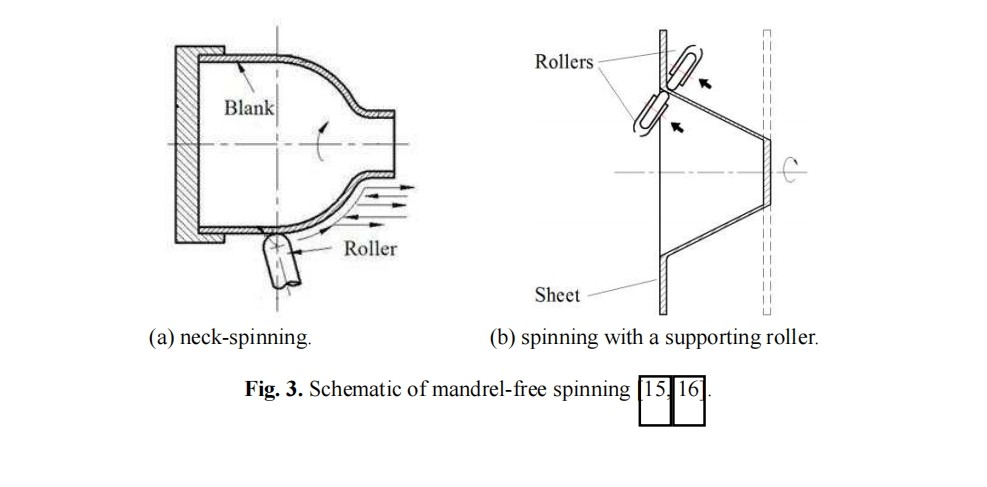

La figura 3 muestra la configuración estructural y las aplicaciones de las configuraciones de hilado sin mandril.

4.0Hilado en frío vs. Hilado en caliente

Según la temperatura de procesamiento, el hilado se puede dividir en:

- Hilado en frío:Realizado a temperatura ambiente, adecuado para materiales con buena plasticidad y espesor de pared moderado.

- Hilado en calienteSe realiza por encima de la temperatura de recristalización del material. Este método reduce las fuerzas de conformado y es más adecuado para materiales de alta resistencia o frágiles.

La figura 4 resume la lógica detrás de estas cuatro clasificaciones tradicionales de hilado.

5.0Clasificación de procesos avanzados de hilado de metales y análisis de los mecanismos de deformación de materiales

La nueva clasificación amplía las dimensiones tradicionales al introducir criterios adicionales como la geometría de la sección transversal y la orientación relativa del eje para dar cabida a componentes complejos y no axisimétricos.

- Posición relativa entre ejes de rotación

- Forma geométrica de la sección transversal de la pieza

- Características de la variación del espesor de la pared

En base a estos criterios, las técnicas de hilado avanzadas se pueden dividir en tres categorías principales: hilado no axisimétrico, hilado de sección transversal no circular, y hilado de dientes de engranaje.

5.1Giro no axisimétrico

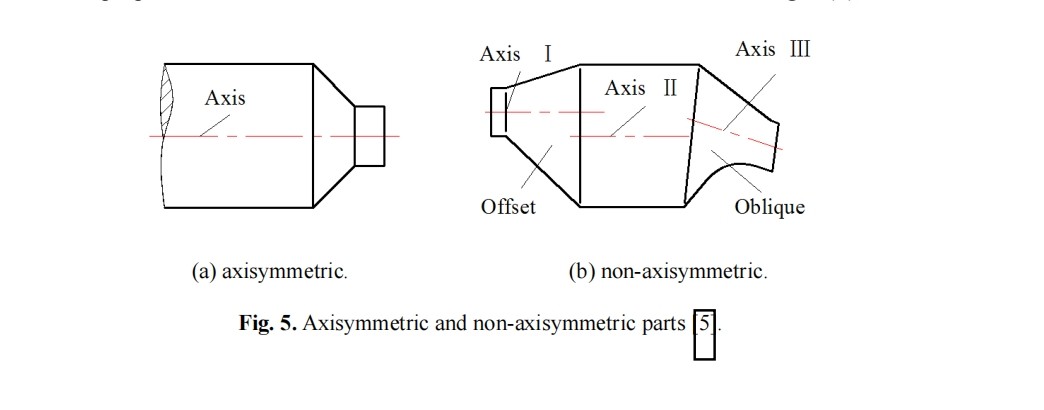

Las piezas giratorias se pueden clasificar en axisimétricas y no axisimétricas según la configuración de su eje de rotación:

- Giro axisimétrico:La pieza de trabajo gira únicamente alrededor de un único eje, con una sección transversal circular estándar.

- Giro no axisimétrico:La pieza de trabajo gira alrededor de un solo eje, pero su geometría o la trayectoria de giro se desplazan o inclinan intencionalmente, lo que crea características no axisimétricas (consulte la Figura 5).

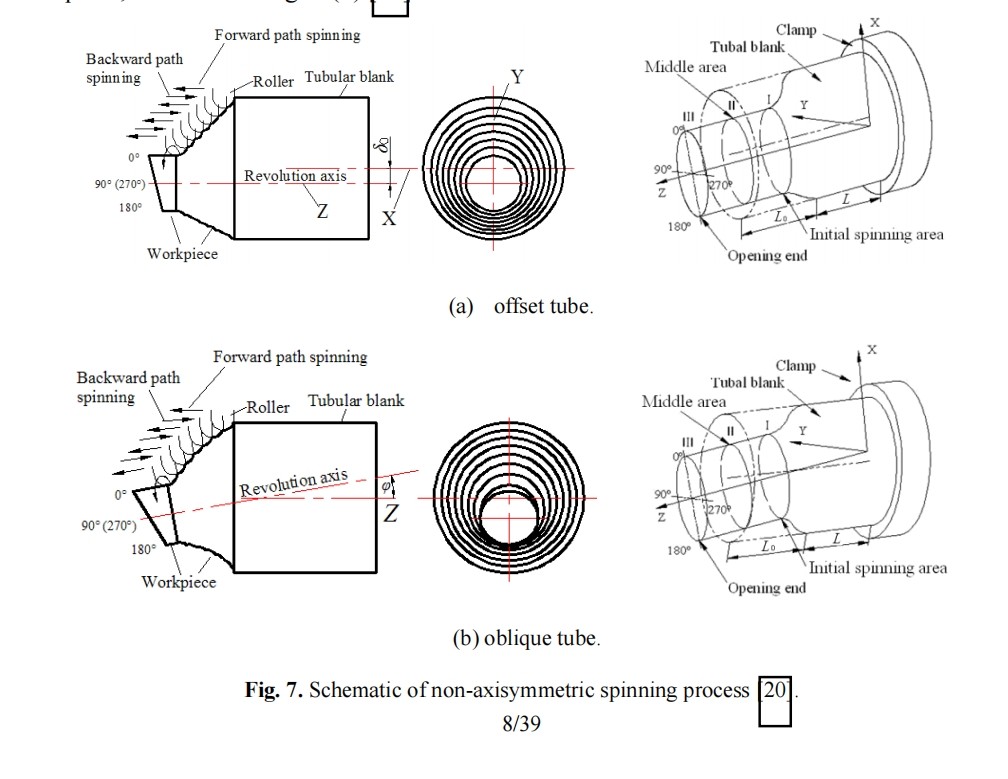

El hilado no axisimétrico generalmente incluye dos enfoques clave: hilado offset y giro inclinado.

Durante el procesamiento, las piezas tubulares se fijan mediante un dispositivo de fijación y experimentan rotación y avance sincronizados mediante un conjunto de rodillos. La trayectoria de giro puede modificarse trasladando o girando el dispositivo de fijación para lograr un desplazamiento o inclinación, modificando así la posición de la pieza. Los rodillos se alimentan radialmente, distribuidos uniformemente alrededor de la pieza, y giran sincronizados con el husillo.

- Hilado offset:Antes de que comience cada trayectoria de hilado, la pieza en bruto se desplaza perpendicularmente al eje de la pieza de trabajo mediante un desplazamiento preestablecido y luego se avanza a lo largo del eje del rodillo hasta alcanzar el desplazamiento objetivo (consulte la Figura 7a).

- Giro inclinado:La pieza en bruto se inclina en un ángulo específico con respecto al plano horizontal de la mesa de trabajo antes de la alimentación, ajustando gradualmente el ángulo de inclinación al valor objetivo ϕ0° durante la alimentación (ver Figura 7b).

Las distribuciones de tensión y deformación en la hilatura no axisimétrica presentan una considerable falta de uniformidad. La tensión y la deformación máximas suelen presentarse en las posiciones de mayor desplazamiento o inclinación (p. ej., a 0°), mientras que las posiciones simétricas (p. ej., 180°) presentan valores más bajos. Cabe destacar que la variación de la deformación axial es especialmente pronunciada en la hilatura inclinada.

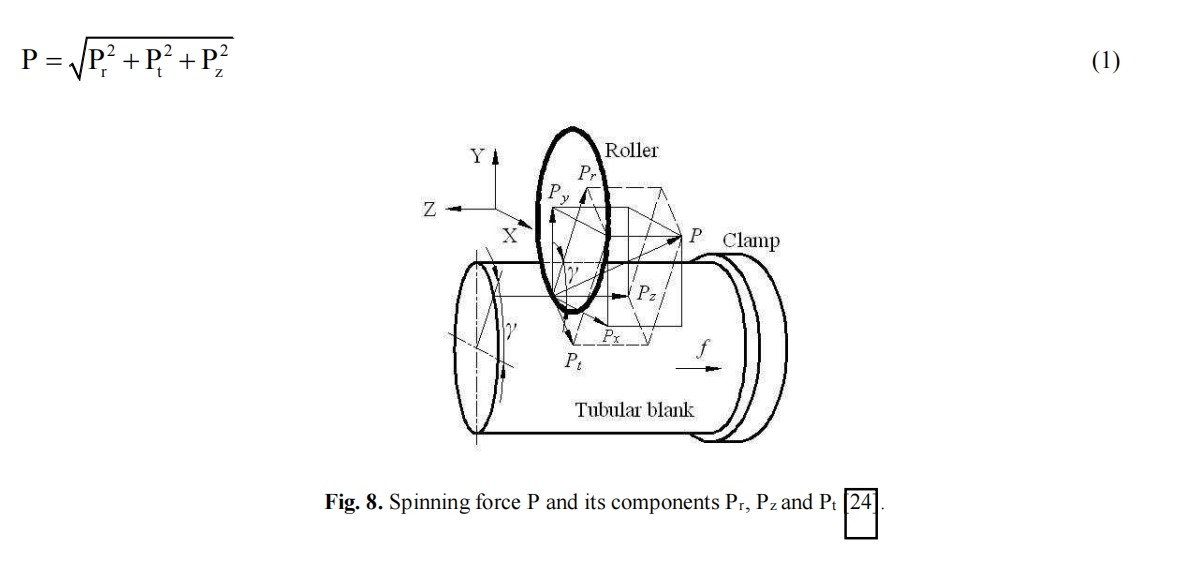

La distribución de la presión de hilado puede analizarse mediante el método Slab. Los resultados indican que, en procesos de hilado típicos, las fuerzas radiales y axiales tienden a predominar, mientras que las fuerzas tangenciales suelen ser menores, aunque su magnitud puede variar según la trayectoria y la geometría de la herramienta, concentrándose las fuerzas principales en estas dos últimas. La presión radial de hilado Pr y la presión axial de hilado Pz pueden obtenerse mediante las fórmulas que se muestran en la Figura 8.

5.2Hilado de sección transversal no circular

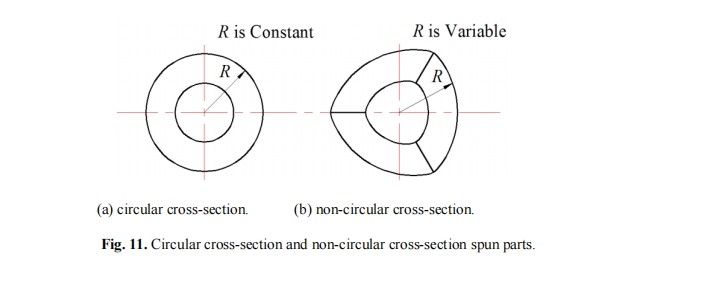

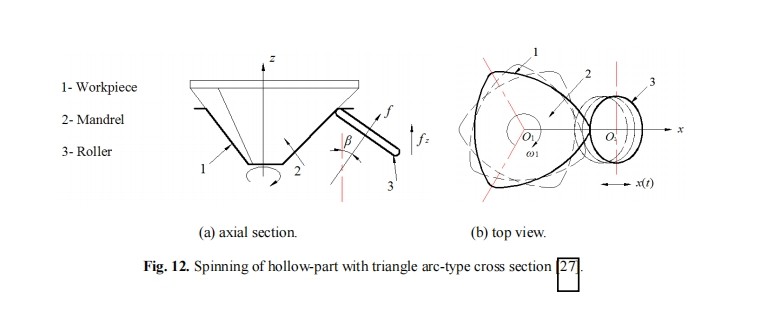

Según la geometría de la sección transversal, el hilado avanzado se puede dividir en:

- Hilado de sección transversal circular:La distancia desde el borde exterior de la sección transversal hasta su centro geométrico permanece constante.

- Hilado de sección transversal no circularEsta distancia varía con el ángulo. Las formas comunes de sección transversal incluyen arcos triangulares, arcos cuadriláteros, pentagonales y otras formas poligonales (véanse las figuras 11 y 12).

Experimentos han demostrado que el hilado es eficaz para conformar diversas piezas huecas complejas con secciones transversales no circulares. Estos procesos suelen emplear trayectorias de herramientas orientadas al contorno para adaptarse a los cambios de sección transversal, garantizando al mismo tiempo un espesor de pared uniforme.

En la práctica del conformado, la velocidad de avance del rodillo debe ajustarse dinámicamente según los cambios en el centro geométrico de la pieza. En secciones transversales no circulares, cuando el rodillo se desplaza desde el punto medio de un lado hacia los vértices adyacentes, la velocidad de avance debe aumentar con la distancia creciente. Para lograr un espesor de pared uniforme, la holgura entre el mandril y el rodillo debe mantenerse igual al espesor inicial de la pieza.

6.04. Avances y aplicaciones de los procesos avanzados de hilado de metales

En los últimos años, se han desarrollado numerosas tecnologías avanzadas de hilado para satisfacer las demandas de fabricación de piezas geométricas complejas. Estas innovaciones ofrecen ventajas significativas en la mejora de la eficiencia de la producción, la reducción de costes y la optimización del rendimiento de las piezas. Esta sección presenta brevemente los procesos clave y sus aplicaciones industriales, a la vez que analiza aspectos críticos relacionados con el diseño de herramientas, el control de procesos y los defectos de las piezas.

6.1Giro no axisimétrico

Se ha empleado con éxito una técnica de hilado no axisimétrico para fabricar componentes tubulares con ejes multirrotacionales, como estructuras de ejes descentrados e inclinados. Este proceso permite el conformado integral de piezas huecas con múltiples líneas centrales no colineales, eliminando la necesidad de soldadura y ensamblaje tradicionales.

Por ejemplo, los tubos de escape de automóviles suelen constar de un tubo central recto y dos tubos terminales orientados en direcciones diferentes. La fabricación convencional implica estampar y soldar tres segmentos separados, lo cual requiere mucha mano de obra y es propenso a la deformación térmica y a la formación de grietas por fatiga en las costuras de soldadura.

El novedoso proceso de hilado utiliza tubos de aleación de aluminio 6061 (100 mm de diámetro y 1,8 mm de espesor de pared) para producir toda la estructura en un solo paso de conformado. En comparación con los métodos tradicionales, el aprovechamiento del material mejoró de aproximadamente 70% a 90%, a la vez que el número de pasos del proceso se redujo de 10 a 2, lo que redujo considerablemente los costos y el riesgo de defectos. Además, el equipo de hilado CNC asociado cuenta con control síncrono multieje, diseñado específicamente para el conformado de alta precisión de geometrías complejas no axisimétricas.

6.2Hilado de sección transversal no circular

Para abordar el conformado de piezas huecas no circulares, se han desarrollado diversas técnicas de hilado. Por ejemplo, ajustando el desplazamiento radial de los rodillos, se pueden producir componentes con sección transversal elíptica directamente en un torno de hilado, ideal para materiales dúctiles como láminas de aluminio. Las piezas típicas tienen un eje mayor de 110 mm, un eje menor de 90 mm y un espesor de pared de aproximadamente 1 mm.

Otro enfoque utiliza una estructura de husillo alineada con la dirección de rotación, lo que permite geometrías transversales versátiles. Este método controla las trayectorias de los rodillos para ajustar el material estrictamente al perfil del mandril, lo que produce piezas con sección transversal asimétrica (por ejemplo, elípticas o cuadriláteras) con un ajuste excelente y una recuperación elástica mínima.

Además, la incorporación de un mecanismo de doble rodillo con control de resorte opuesto a los equipos de hilado tradicionales ha permitido la fabricación exitosa de piezas de sección transversal con forma de trípode. Esta innovación optimiza significativamente la distribución del espesor de pared, reduciendo la variación máxima de espesor hasta en 241 TP3T.

Para mejorar aún más la precisión del formado, los investigadores han desarrollado sistemas de hilado sincronizados electrónicamente que controlan la relación de fase entre la rotación del husillo y la alimentación del rodillo, logrando un formado altamente consistente de secciones transversales complejas, particularmente beneficioso para formas elípticas e irregulares en la producción en masa.

6.3Giro de dientes de engranaje

El hilado de dientes de engranaje se ha aplicado en la fabricación de piezas complejas como poleas para correas trapezoidales, amortiguadores dinámicos y ruedas de automóviles. La producción convencional suele basarse en la forja o fundición, seguidas de mecanizado, lo que genera un alto desperdicio de material, baja eficiencia y baja precisión dimensional.

Mediante la tecnología de hilado de forma casi neta, las piezas brutas de chapa de acero de 2,5 mm de espesor pueden hilarse directamente para formar poleas dentadas, sin moldes o con solo un mandril. Este proceso mantiene tolerancias estrictas. Los perfiles dentados se forman mediante el flujo localizado de material, en lugar del espesamiento real del material. La altura efectiva del diente corresponde a 0,3 mm de desplazamiento radial sobre el espesor de la base.

En comparación con los métodos tradicionales, esto no solo mejora la resistencia del material y la vida útil, sino que también aumenta significativamente los índices de rendimiento.

En operaciones prácticas, pueden presentarse defectos como expansión del diámetro de la base, deformación del extremo de apertura o secciones transversales asimétricas en forma de campana. Estos problemas están estrechamente relacionados con el comportamiento del flujo de material, el diseño de la trayectoria de los rodillos y los parámetros del proceso, lo que requiere la optimización del control de equipos y la planificación del proceso.

7.0Conclusión

Este artículo propone un novedoso método de clasificación para procesos de hilado de metales que abarca una amplia variedad de formas geométricas de piezas. Integra las dimensiones de clasificación de las técnicas de hilado tradicionales con las diversas tecnologías avanzadas de hilado desarrolladas en los últimos años. Los procesos de hilado tradicionales suelen clasificarse según las características de deformación del material, la posición relativa de los rodillos y las piezas brutas, el uso de mandriles y las temperaturas de conformado. El nuevo marco de clasificación que se presenta aquí amplía sistemáticamente estos conceptos, centrándose en la configuración relativa de los ejes de rotación, la geometría de la sección transversal de la pieza y los patrones de variación del espesor de pared.

Se realizó una revisión exhaustiva del estado de desarrollo de los procesos avanzados de hilado, incluyendo el hilado no axisimétrico, el hilado de sección transversal no circular y el hilado de dientes de engranaje. Esta visión general abarca el diseño de herramientas, el desarrollo de equipos y las aplicaciones industriales prácticas. Estos avances tecnológicos han ampliado significativamente la aplicabilidad del hilado, permitiendo la fabricación de formas y piezas más complejas con mayores exigencias de rendimiento. Cabe destacar que estos procesos muestran un gran potencial en industrias como la automoción, donde la precisión dimensional y la fiabilidad estructural son cruciales.

Actualmente, los materiales comunes procesados mediante estos métodos avanzados de hilado incluyen aluminio puro, aleaciones de aluminio y aceros bajos en carbono, metales con buena conformabilidad. Las piezas producidas mediante estos métodos generalmente cumplen con los requisitos de integridad estructural y rendimiento de sus aplicaciones previstas. Sin embargo, persisten desafíos técnicos, en particular en el control preciso del espesor de pared para componentes de sección transversal no circular en entornos de alta precisión.

Las investigaciones futuras deberían centrarse en las siguientes áreas:

- Mecanismos de evolución microestructural: Profundizar la comprensión de los cambios microestructurales durante el hilado para mejorar las propiedades del material;

- Optimización del rendimiento del proceso integrado: Desarrollar modelos integrados para equilibrar la precisión dimensional, la resistencia del material y la eficiencia de conformado;

- Adaptabilidad de materiales de alto rendimiento: Ampliar la aplicabilidad del hilado a aleaciones de alta resistencia y difíciles de formar;

- Desarrollo de sistemas de control inteligente: Incorporar sensores avanzados y tecnologías de control de circuito cerrado para mejorar la automatización y la inteligencia en el proceso de hilado.

En resumen, el avance de las nuevas tecnologías de hilado está impulsando el conformado de metales más allá de los cuerpos rotacionales simples tradicionales hacia una mayor complejidad y un rendimiento mejorado, brindando un sólido respaldo para el futuro de una fabricación eficiente y precisa.