El perfilado se ha convertido en un proceso vital en la fabricación de chapa metálica y perfiles, captando la atención de la industria por su alta eficiencia, precisión y avanzadas capacidades de automatización. Para los fabricantes que buscan aumentar la productividad, reducir costos o ampliar la gama de productos, invertir en una línea de perfilado puede ser un paso crucial hacia el crecimiento a largo plazo.

Sin embargo, determinar si esta tecnología es la adecuada requiere una evaluación exhaustiva basada en los objetivos de producción, las limitaciones presupuestarias y el rendimiento del equipo. Este artículo ofrece un análisis detallado de los cuatro tipos básicos de máquinas perfiladoras, describe las características técnicas de las líneas estándar y automatizadas, y destaca factores clave de inversión como el coste del equipo, la eficiencia de la producción, la integración del sistema y el mantenimiento operativo, lo que le ayudará a tomar decisiones informadas y a maximizar el retorno de la inversión.

1.0Cuatro tipos básicos de líneas de perfilado

1.1Tabla de terminología de conformado de rollos

| Término | Definición |

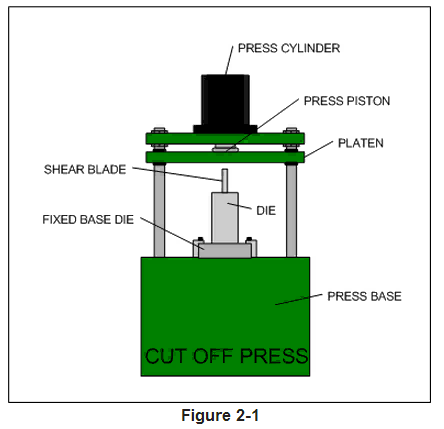

| Morir | El herramental dentro de la prensa que realiza el punzonado o corte. Puede incluir un punzón, una cuchilla, una cizalla, una sierra o un juego de matrices con mordazas. |

| Troquel volador | Una matriz que realiza operaciones de prensado mientras el material se mueve. La matriz se desplaza con el material, también conocido como "sin parada". |

| Parada | El material se detiene para las operaciones de prensado. También conocido como "parada para cortar" o "parada/arranque". |

| Circuito cerrado | Se utiliza un servosistema para controlar la posición o la velocidad. El movimiento de la matriz o del material se sincroniza con precisión. |

| Bucle abierto | Sin retroalimentación del servo. El control se basa en un codificador montado en el material. |

| Aumentar | En configuraciones de matriz voladora de circuito abierto, un cilindro neumático o hidráulico ayuda a adaptar la velocidad de la matriz al flujo de material. |

| Pateador | Un impulso mecánico que impulsa la matriz hacia adelante utilizando el movimiento de la prensa, vinculado directamente a la carrera de la prensa. |

| Acelerador de matrices | Se utiliza en sistemas de matriz voladora de circuito cerrado; se refiere al sistema servoaccionado que sincroniza la matriz con la velocidad del material. |

| Solenoide | Componentes mecánicos (tornillo de bolas, correa y polea, cremallera y piñón) que conectan el sistema servo a la matriz. |

Máquinas formadoras de rollos generalmente caen en cuatro categorías básicas, definido por dos parámetros clave: si el material se detiene durante el corte y si el sistema utiliza servocontrol de bucle cerrado. Estos tipos son:

- Parada de bucle abierto

- Troquel volador de bucle abierto

- Parada de bucle cerrado

- Troquel volador de circuito cerrado

Otras configuraciones personalizadas o híbridas suelen basarse en variaciones o combinaciones de estos cuatro. Comprender estos tipos es fundamental para abordar arquitecturas de sistemas más complejas.

Base de clasificación:

Las líneas de perfilado se clasifican según:

- Sistema de control:Si se utiliza un sistema servo de circuito cerrado para un posicionamiento y retroalimentación precisos.

- Modo de funcionamiento:Si el material se detiene durante las operaciones de prensado o continúa moviéndose (operación de matriz voladora).

1.2Parada de bucle abierto

- Control:Lazo abierto

- Operación: Topes de material para cortar o perforar

- Costo: Bajo

- Exactitud: Moderado

- Producción: Bajo

Esta configuración utiliza controles de bucle abierto para posicionar el material, que se detiene antes de cada ciclo de prensado.

Variantes del proceso:

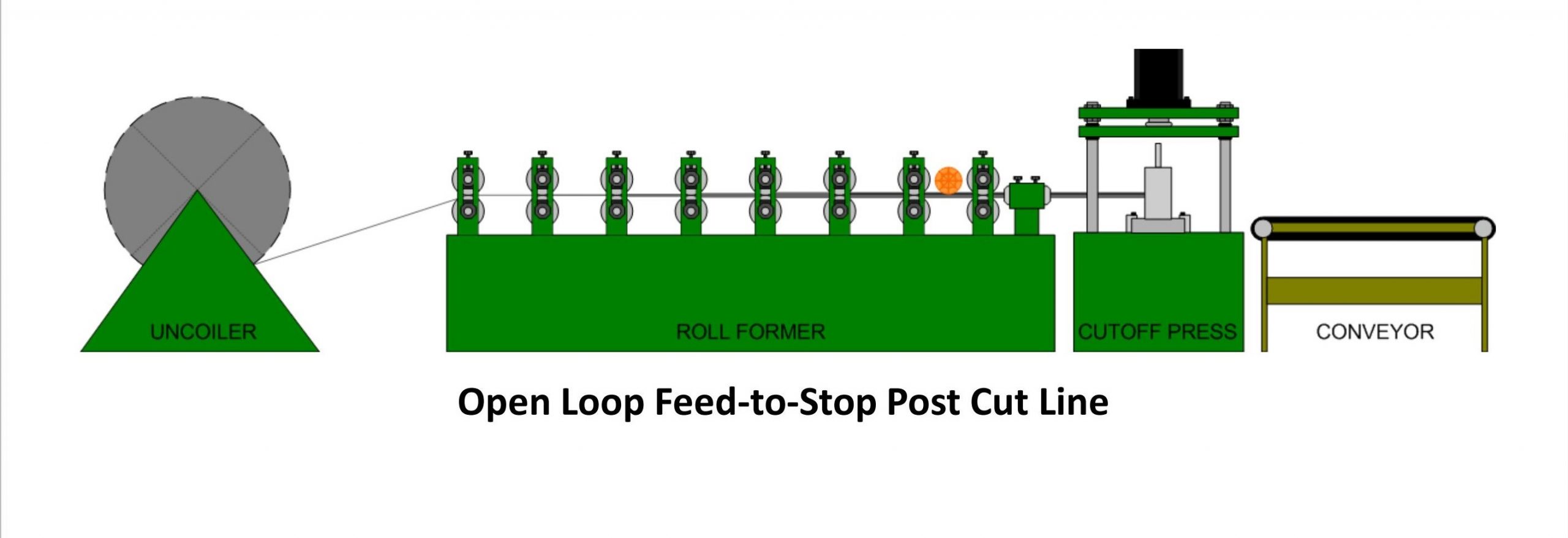

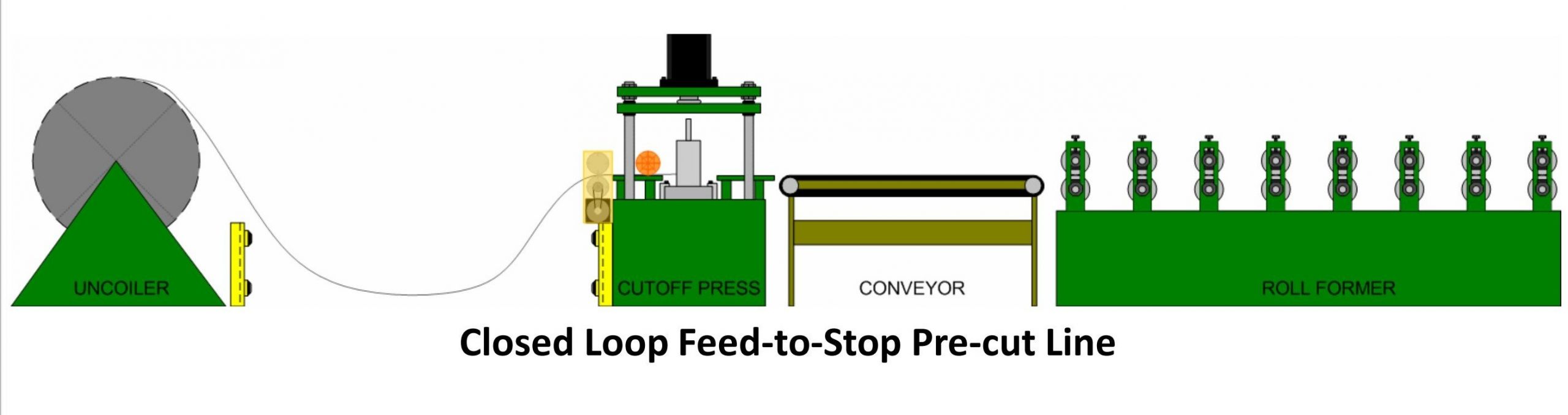

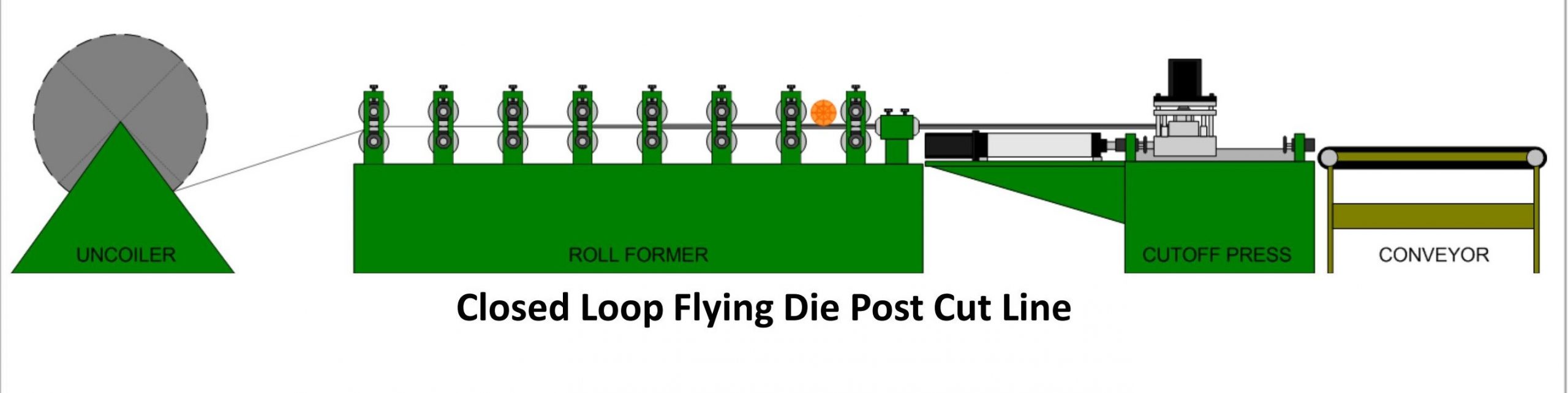

- Post-corteEl material se lamina primero y luego se corta con una matriz fija. Apto para la mayoría de las aplicaciones estándar.

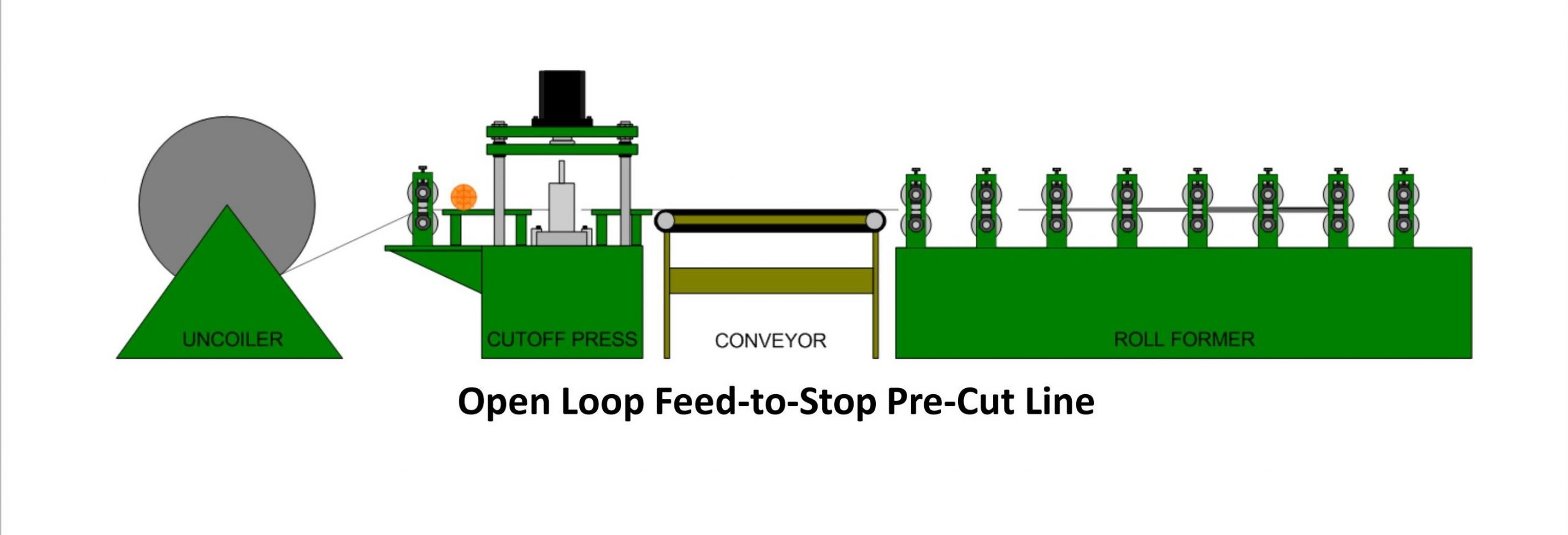

- PrecortadoEl material se corta a la longitud deseada antes de entrar en la sección de conformado. Esta configuración ofrece un rendimiento más lento, pero menores costos de herramientas, ideal para operaciones con presupuestos ajustados.

1.3Troquel volador de bucle abierto

- Control:Lazo abierto

- Operación:Cortar mientras el material está en movimiento

- Costo: Bajo

- Exactitud: Moderado (±0,032″ / 0,81 mm)

- Producción: Alto

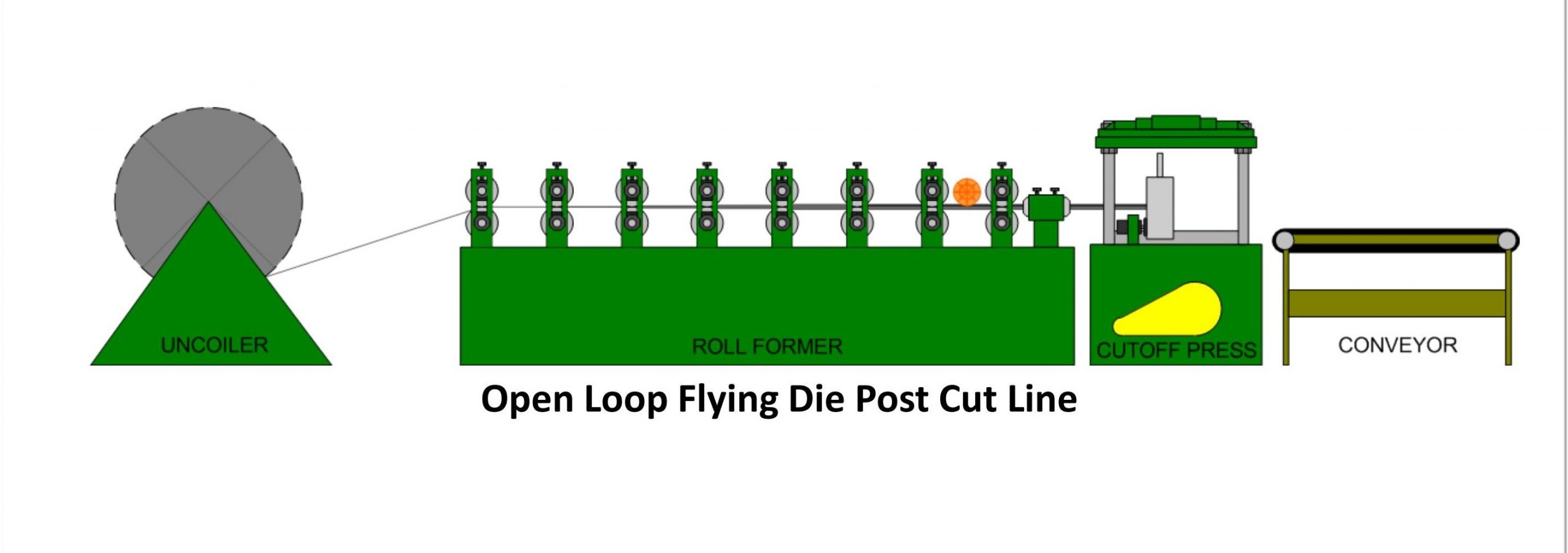

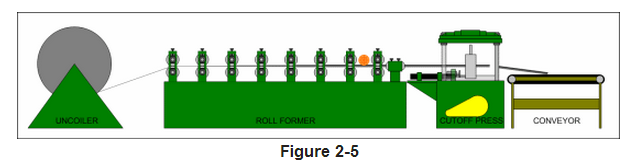

Un sistema de matriz voladora ejecuta el corte a medida que el material se mueve, y la matriz se desplaza para adaptarse a la velocidad del material.

Notas adicionales:

El retorno del troquel se produce normalmente a través de un resorte o un cilindro neumático.

En los casos en que la resistencia del material es insuficiente para soportar la masa de la matriz, se utiliza un cilindro de refuerzo Se puede agregar para ayudar a la aceleración y reducir la carga de arrastre.

1.4Parada de bucle cerrado

- Control: Servo de bucle cerrado

- Operación:El material se detiene para cortar

- Costo: Medio a alto

- Exactitud:Alto (±0,003″ / 0,076 mm)

- Producción: Moderado

Este sistema utiliza retroalimentación servo para controlar el posicionamiento del material y mejorar la repetibilidad de las operaciones de corte o punzonado.

Notas técnicas:

Generalmente se utilizan rodillos de alimentación servoaccionados.

Si el desliz de alimentación es un problema, un codificador de materiales Se puede agregar para mejorar la precisión de la retroalimentación y garantizar la precisión.

1.5Troquel volador de circuito cerrado

- Control: Servo de bucle cerrado

- Operación:Cortar mientras el material está en movimiento

- Costo:El más alto

- Exactitud: Extremadamente alta (±0,015″ / 0,38 mm, hasta ±0,0002″ / 0,005 mm)

- Producción: Más alto (hasta 600 pies por minuto / 183 mpm)

Esta es la configuración más avanzada, capaz de conformado y corte de alta velocidad y alta precisión utilizando un sistema de matriz voladora servosincronizada.

Diseño de sistemas:

La matriz es accionada por un actuador de tornillo de bolas.

Una precisión servomotor Se acopla mecánicamente con la matriz a través de acoplamientos estriados para garantizar una sincronización exacta.

El sistema de control ajusta continuamente el movimiento de la matriz para que coincida con la velocidad y la posición del material en tiempo real.

1.6Tabla comparativa resumida

| Tipo | Sistema de control | Condición de corte | Precisión (pulgadas) | Costo | Mejor para |

| Parada de bucle abierto | circuito abierto | Interrumpido | Moderado (~±0,03) | Bajo | Producción estándar y sensible a los costes |

| Vuelo en bucle abierto | circuito abierto | Continuo | Moderado (±0,03) | Bajo | Operación continua de velocidad media |

| Parada de bucle cerrado | Servo de bucle cerrado | Interrumpido | Alto (±0,003) | Medio-alto | Perforación o corte de precisión |

| Vuelo en circuito cerrado | Servo de bucle cerrado | Continuo | Muy alto (±0,0002) | Más alto | Salida de alta velocidad y alta precisión |

2.0Líneas de perfilado estándar

La tecnología de perfilado se ha convertido en un pilar fundamental en la fabricación moderna de chapa metálica y perfiles gracias a su eficiencia, precisión y alto nivel de automatización. Una línea de perfilado estándar, equipada con un diseño flexible y sistemas de control avanzados, es capaz de satisfacer diversas necesidades de la industria.

2.1Características principales:

Las máquinas perfiladoras modernas suelen ofrecer las siguientes ventajas principales:

- Confiabilidad técnica:Diseñado para un funcionamiento continuo a largo plazo con un tiempo de inactividad mínimo, lo que garantiza una producción estable.

- Alta flexibilidad:El cambio de herramienta rápido y sencillo permite una rápida adaptación a diferentes formas y tamaños de perfil.

- Apoyo a la fabricación flexible:Integrado con software y programación avanzados para operaciones eficientes y sin desperdicios.

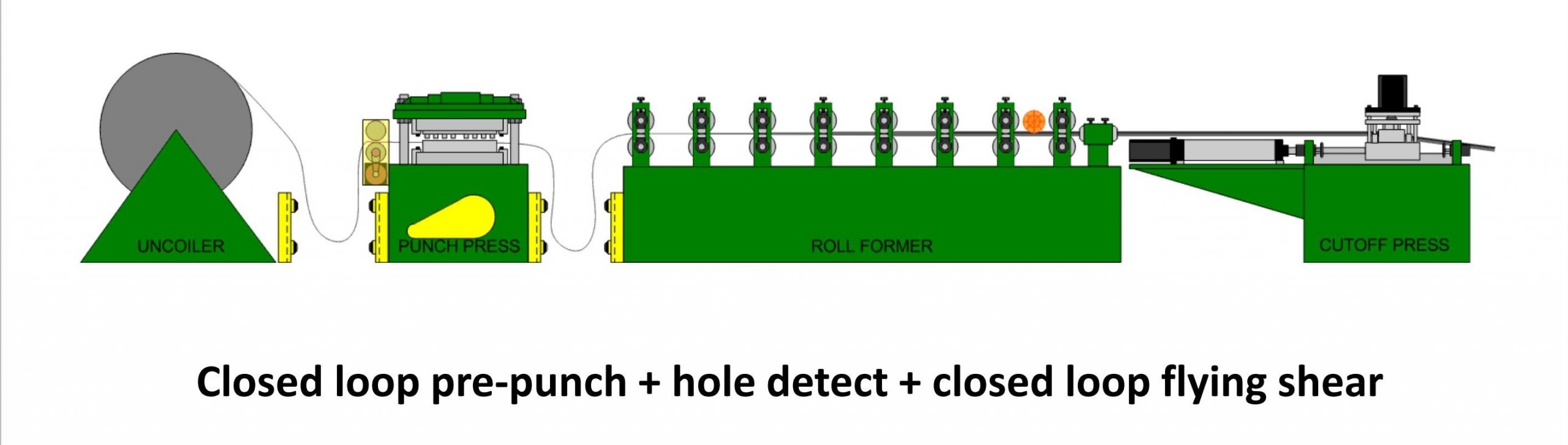

- Procesamiento multifunciónCapaz de manejar pre-punzonado, ranurado, post-punzonado, doblado, perfilado y corte al vuelo en una sola línea.

ALEKVS Se especializa en el diseño y la fabricación de líneas de perfilado de alto rendimiento, combinando una amplia experiencia en el sector con un fuerte enfoque en la fiabilidad, seguridad y flexibilidad de los equipos. Todos los sistemas permiten un cambio rápido de matrices y se adaptan a una amplia gama de dimensiones de perfil, lo que los hace ideales para diversas aplicaciones industriales en el procesamiento de chapa metálica.

3.0Líneas de perfilado totalmente automatizadas

Las líneas de perfilado totalmente automatizadas están diseñadas para la producción de perfiles metálicos a gran escala y de alta eficiencia. Estos sistemas integran desenrolladores, soldadores de costura automáticos, trenes de perfilado y unidades de apilado inteligentes, que ofrecen una solución de automatización completa de extremo a extremo, desde la bobina en bruto hasta la pila terminada.

La línea de producción cuenta con múltiples canales de perfilado y configuraciones modulares para nivelación, alineación, conformado y corte. Los sistemas de volteo y apilado están equipados con pinzas de sujeción, rieles servoguiados, brazos robóticos de vacío y módulos de posicionamiento inteligente, lo que garantiza una manipulación eficiente, segura y ordenada de los productos.

3.1Ventajas técnicas:

- Automatización de procesos completos:Carga y soldadura automática de bobinas, alimentación continua, corte en línea y apilado, sin necesidad de intervención manual.

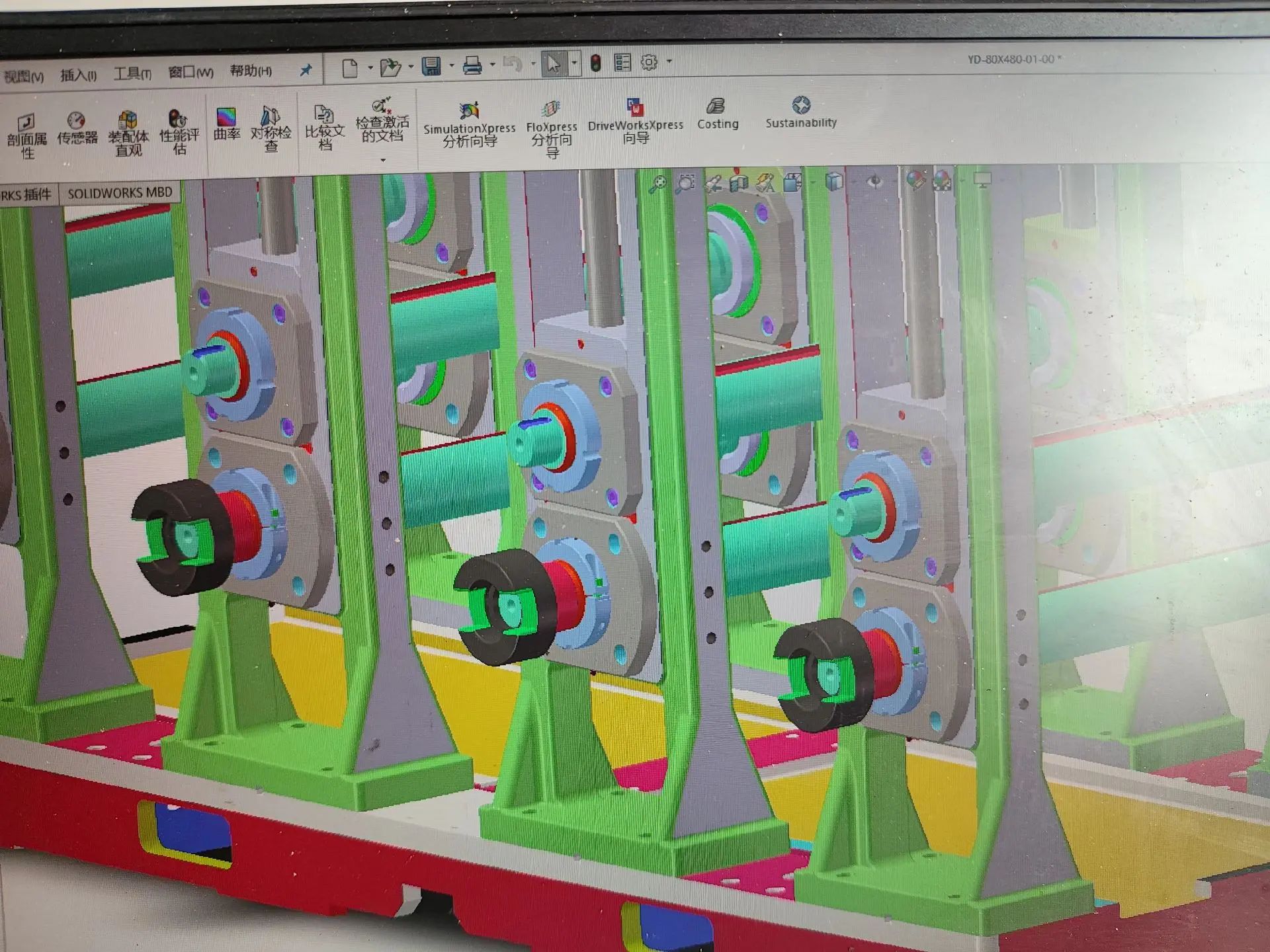

- Conformado de precisión en múltiples etapas:Las estaciones de rodillos están diseñadas con segmentos de deformación progresiva para lograr una geometría de perfil compleja con alta precisión.

- Sistema de alineación adaptativo:La alineación de izquierda a derecha y los rodillos de desplazamiento vertical garantizan un seguimiento preciso y estable de la bobina en toda la línea.

- Plataforma modular servocontroladaLas plataformas deslizantes servocontroladas independientes permiten operaciones de manipulación y apilado robóticos precisos.

- Alta flexibilidad y escalabilidad:Admite diversos materiales, espesores y secciones transversales de perfil; los parámetros del equipo se pueden configurar en función de las necesidades de producción específicas.

Este sistema es ideal para la producción en masa de Canales en C, canales en U, bandejas para cables, soportes para paneles solares, rieles para puertas, estructuras de acero ligeroy más, lo que lo convierte en un facilitador clave para la automatización inteligente en el procesamiento de metales moderno.

4.0Factores clave a considerar al invertir en una línea de perfilado

Las líneas de perfilado son equipos esenciales en la fabricación de chapa metálica y perfiles. Para garantizar una inversión rentable, es necesario evaluar varios factores críticos para equilibrar los costos de capital con la eficiencia de producción a largo plazo.

4.1Costo y vida útil de la máquina:

- Inversión inicial:Una línea de perfilado estándar, que incluye desenrolladores, sistemas de corte y electrónica de control, generalmente varía entre $100,000 a $500,000, dependiendo en gran medida del número y tamaño de los puestos de formación. Los sistemas de tamaño mediano generalmente se encuentran entre $150,000 y $250,000.

- DurabilidadEstos sistemas están diseñados para una larga vida útil, sin límite práctico de vida útil. Con un mantenimiento adecuado y sin mal uso, exhiben tasas de fallos extremadamente bajas y costos mínimos de piezas de repuesto.

- Estabilidad del diseño:Si bien se realizan mejoras continuas en la precisión, la facilidad de uso y la resistencia al desgaste, la arquitectura mecánica central se ha mantenido estable y confiable con el tiempo.

4.2Rendimiento de producción y costos de cambio:

- Velocidad estándar:La mayoría de las líneas de perfilado operan a 100 pies por minuto (fpm), o aproximadamente 30 metros por minuto, con velocidad ajustable según las necesidades de producción.

- Producción diaria típica:Teniendo en cuenta la carga, el enhebrado, la limpieza y otros tiempos de inactividad, la producción diaria promedio alcanza 25.000 a 30.000 pies (7.600 a 9.100 metros)en un turno de 8 horas.

- Eficiencia de cambio:Si bien el costo del cambio varía según el tamaño de la empresa, la variedad de productos y la complejidad del trabajo, el conformado de rollos es ampliamente reconocido por baja conversión costos y alta eficiencia de producción en comparación con otros procesos de conformado de metales.

- Optimización del sistema de controlLos controles eléctricos y computarizados modernos mejoran significativamente la flexibilidad y la capacidad de respuesta en las transiciones de producción.

4.3Planificación de la producción e integración de sistemas:

Las tecnologías actuales permiten que las líneas de perfilado se integren perfectamente con ERP (Planificación de recursos empresariales) o MRP (Planificación de recursos de fabricación) sistemas que permiten una programación automatizada basada en pedidos.

La integración típica incluye:

- Importación directa de parámetros de producción(longitudes, cantidades, patrones de agujeros) de los sistemas de pedidos

- Ajustes del sistema de control automático para minimizar la intervención manual

- Etiquetado de perfiles o marcado por inyección de tinta para fácil seguimiento e identificación

- Retroalimentación de datos de producción en tiempo real para el control de calidad y la supervisión del rendimiento

Estas integraciones se pueden agregar a través de modernización de sistemas existentes o diseñado en nuevas instalaciones, siempre que la instalación esté equipada con la infraestructura de hardware y software necesaria para soportar la comunicación de datos en tiempo real.

4.4Operación, mantenimiento y capacitación:

Más allá del hardware, la estabilidad y el rendimiento a largo plazo dependen de:

- Mantenimiento preventivo programado para prolongar la vida útil

- Planificación del inventario de repuestos para minimizar el tiempo de inactividad

- Formación profesional para operadores, garantizando un uso seguro y eficiente

- Gestión de producción estandarizada para aumentar la eficacia operativa general

Referencias

www.amscontrols.com/kb/roll-forming-the-four-basic-machine-types/