- 1.0Definición y mecanismo de formación del núcleo de laminación de cuña cruzada

- 2.0Clasificación y características técnicas de los procesos de laminación de cuñas cruzadas

- 3.0Principales cuellos de botella técnicos en el laminado de cuña cruzada: diseño y optimización de matrices

- 4.0Aplicación del análisis de elementos finitos (FEA) en procesos de laminación de cuñas cruzadas

- 5.0Aplicaciones industriales y ventajas técnicas del laminado de cuña cruzada

- 6.0Tendencias futuras de desarrollo y direcciones de investigación

- 7.0Preguntas frecuentes (FAQ)

En los procesos de fabricación de componentes rotacionalmente simétricos, como ejes de transmisión de automóviles, husillos de maquinaria textil y ejes escalonados de maquinaria general, la tecnología de laminado de cuña cruzada se ha consolidado como un método eficiente de conformado de plásticos. Gracias a su capacidad única para controlar la deformación del material, permite la transformación precisa de tochos cilíndricos en piezas de trabajo con diámetro axial variable. Al mejorar significativamente la eficiencia de la producción y el aprovechamiento del material, esta tecnología se ha convertido en uno de los métodos de procesamiento esenciales e indispensables en la fabricación moderna.

1.0Definición y mecanismo de formación del núcleo de laminación de cuña cruzada

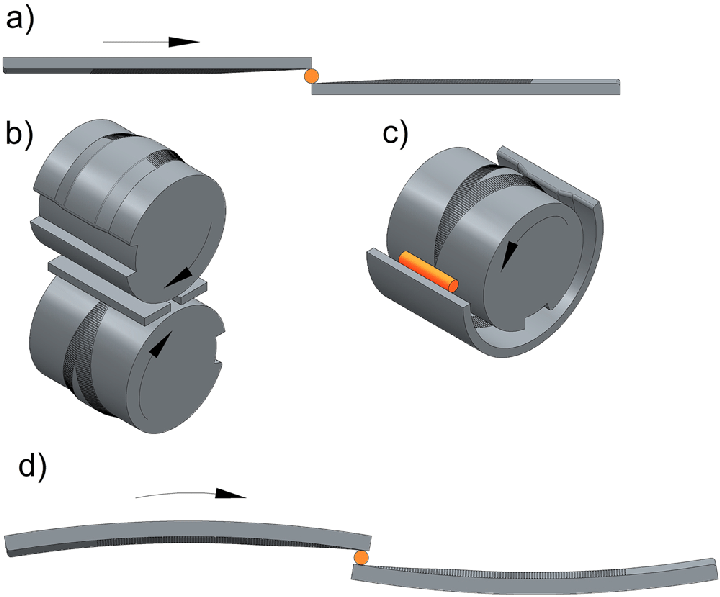

El laminado de cuña cruzada (CWR) es un proceso de conformado rotatorio basado en los principios de la deformación plástica del metal. Su mecanismo fundamental consiste en el movimiento controlado de herramientas en forma de cuña, que aplican fuerzas de compresión radial y tensiones de tracción axial a un tocho cilíndrico. Mediante la deformación plástica continua, el tocho se transforma con precisión en una pieza rotacionalmente simétrica con variaciones predeterminadas de diámetro axial.

Este proceso normalmente se realiza en una laminadora de cuñas cruzadas, que aplica fuerzas radiales y axiales precisas para lograr un conformado eficiente.

En comparación con el laminado de perfiles convencional, el laminado de cuña cruzada muestra una distinción esencial:

- El laminado tradicional reduce principalmente el espesor total de la sección transversal de la pieza de trabajo y se aplica principalmente a placas y perfiles.

- El laminado de cuña cruzada, por el contrario, aprovecha la geometría de las herramientas en forma de cuña para inducir un flujo volumétrico no uniforme a lo largo del eje de la pieza. Los efectos coordinados de la compresión localizada y la elongación axial permiten la formación eficiente de características rotacionales complejas, como escalones y conicidades.

Modos de aplicación:

- Preformado: Se utiliza antes del forjado, mecanizado u otras operaciones posteriores, proporcionando tochos con una forma casi neta que reducen la tolerancia de mecanizado y el consumo de energía.

- Conformación directa: Para ejes relativamente simples de tamaño mediano y pequeño (por ejemplo, ejes auxiliares en transmisiones de automóviles), las piezas finales se pueden producir en un solo paso de laminación, logrando “alta eficiencia con menos operaciones”.

Ventajas técnicas:

- Alta eficiencia de producción: En el proceso de laminación continua, un solo turno puede producir miles de piezas con una eficiencia entre 5 y 20 veces superior a la de los procesos de mecanizado tradicionales.

- Mayor vida útil de la matriz: Las herramientas fabricadas con materiales de alta resistencia y resistentes al desgaste pueden procesar decenas de miles de piezas por ciclo de servicio, lo que reduce significativamente los costos unitarios.

- Alta utilización de material: Con pérdidas de conformado inferiores a 10%, la utilización del material alcanza 80%–90%, lo que representa una mejora de aproximadamente 30%–40% en comparación con los procesos de mecanizado (40%–60%).

2.0Clasificación y características técnicas de los procesos de laminación de cuñas cruzadas

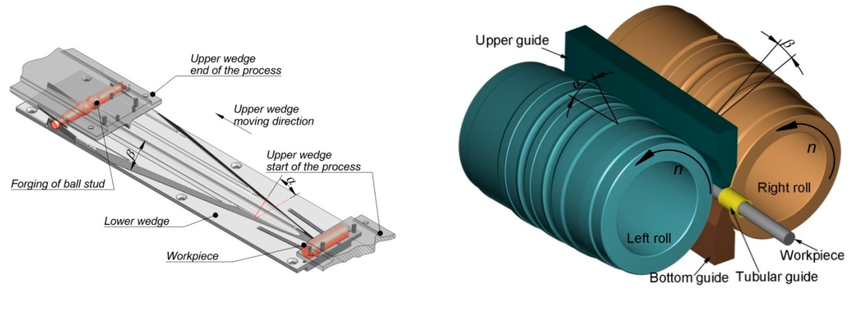

Según la geometría y el patrón de movimiento de las herramientas en forma de cuña, el laminado transversal se puede dividir en tres tipos de procesos principales. Cada método se adapta a las características específicas de la pieza y a los requisitos de precisión:

- Herramientas de superficie convexa con rotación sincrónica: Al emplear rodillos convexos dobles o múltiples en forma de cuña que giran en la misma dirección a la misma velocidad, la pieza gira en la dirección opuesta debido a la fricción, mientras que la compresión radial induce reducción y alargamiento axial.

- Características: Distribución uniforme de la carga y deformación estable. Adecuado para ejes con diámetros de 6 a 150 mm y longitudes de 40 a 1200 mm. Alta precisión de conformado (tolerancia dimensional ±0,1 mm, rugosidad superficial Ra1,6–3,2 μm). Se utiliza comúnmente en el preformado de componentes críticos como ejes de transmisión de automóviles y árboles de levas de motores.

- Combinación de herramientas cóncava fija y convexa giratoria:

Una configuración híbrida donde una cavidad cóncava fija restringe la geometría del tocho, mientras que la herramienta de cuña convexa giratoria proporciona fuerza motriz y presión radial. El tocho se deforma progresivamente dentro de las limitaciones de la cavidad.- Características: Alta precisión de conformado local, capaz de producir conos asimétricos y ranuras especiales. Se aplica a ejes especiales para la industria aeroespacial y ejes escalonados no estándar en maquinaria de construcción.

- Cuñas planas opuestas con movimiento lineal:

Dos herramientas planas en forma de cuña se mueven linealmente en direcciones opuestas, comprimiendo el tocho radialmente para lograr reducción y alargamiento axial.- Características: Estructura de matriz sencilla, bajos costos de fabricación y mantenimiento, y ajuste flexible de parámetros. Ideal para la producción de lotes medianos y pequeños de ejes delgados, como husillos textiles y ejes de transmisión de imprentas, lo que reduce eficazmente los costos de desarrollo del proceso y de inversión en equipos.

Clasificación y Características Técnicas de Rodamiento de cuña cruzada

| Tipo de proceso | Diseño de herramientas | Movimiento de herramientas | Modo de deformación de la palanquilla | Dimensiones aplicables | Precisión y calidad de la superficie | Aplicaciones típicas |

| Rollo sincrónico de superficie convexa | Rodillos de superficie convexa doble o múltiple | Rotación sincrónica | Reducción radial + alargamiento axial | Ø6–150 mm, L40–1200 mm | Tolerancia ±0,1 mm, Ra1,6–3,2 μm | Ejes principales de transmisión, árboles de levas |

| Cóncava fija + convexa giratoria | Cavidad fija + cuña giratoria | Combinación estática/rotativa | Formación de contornos complejos locales | Ejes asimétricos no estándar | Alta precisión local | Ejes aeroespaciales, piezas de maquinaria de construcción |

| Cuñas planas opuestas (lineales) | Herramientas de cuña plana | Movimiento lineal opuesto | Reducción radial + alargamiento axial | Ejes delgados de tamaño mediano a pequeño | Precisión media-alta | Husillos textiles, ejes de imprentas |

3.0Principales cuellos de botella técnicos en el laminado de cuña cruzada: diseño y optimización de matrices

A pesar de la alta eficiencia y las ventajas en el aprovechamiento del material del laminado de cuña cruzada (CWR), el diseño y la optimización de las matrices siguen siendo los principales desafíos que limitan su aplicación más amplia. Las dificultades se concentran principalmente en tres aspectos:

- Diseño de parámetros complejos: La matriz debe diseñarse con precisión según el perfil de variación del diámetro de la pieza, considerando parámetros clave como el ángulo de cuña, la longitud de la zona de entrada, la pendiente de la zona de expansión y las dimensiones de la zona de dimensionamiento. Estos parámetros afectan directamente la velocidad de deformación de la palanquilla, la distribución de tensión-deformación y la calidad del conformado. Debido a su fuerte interrelación, obtener una solución viable suele requerir un análisis multifísico acoplado, lo que exige un alto nivel de conocimientos teóricos y experiencia práctica por parte de los diseñadores.

- Requisitos estrictos de precisión de mecanizado: Las superficies de trabajo de la matriz deben tener una precisión de contorno de ±0,05 mm y una rugosidad superficial inferior a Ra 0,8 μm para garantizar la precisión dimensional y la calidad superficial de la pieza. Estos requisitos requieren equipos avanzados, como centros de mecanizado de cinco ejes y electroerosión por hilo, lo que conlleva largos ciclos de producción y elevados costes de fabricación.

- Un proceso de prueba y error que consume mucho tiempo y recursos: El desarrollo tradicional de matrices se basa en iteraciones repetidas de «diseño-mecanizado-prueba-ajuste». Este proceso no solo genera grandes cantidades de palanquillas defectuosas, sino que también consume recursos del laminador. Normalmente, el ciclo de desarrollo dura de 2 a 3 meses, lo que aumenta considerablemente el coste y el tiempo de desarrollo del proceso.

4.0Aplicación del análisis de elementos finitos (FEA) en procesos de laminación de cuñas cruzadas

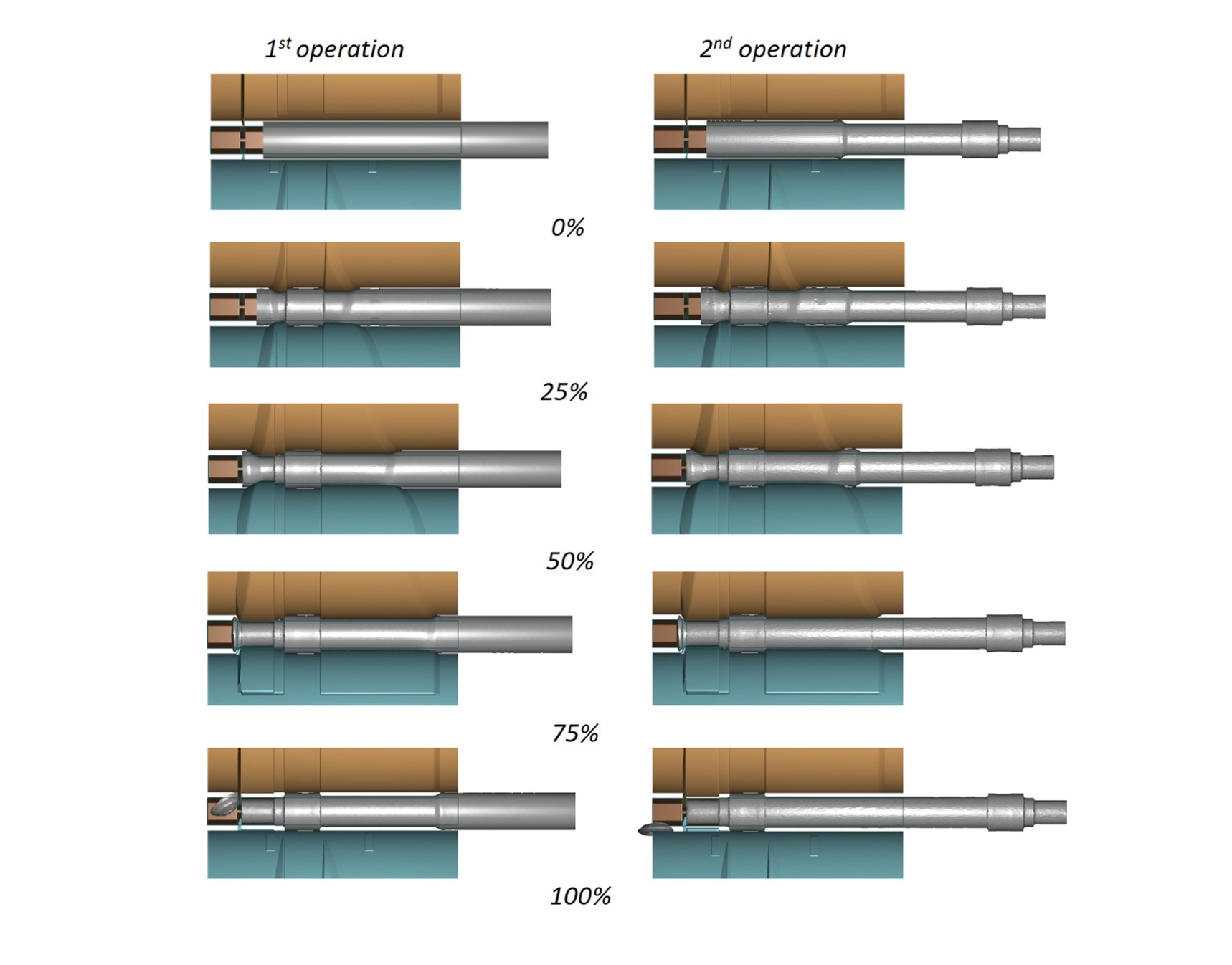

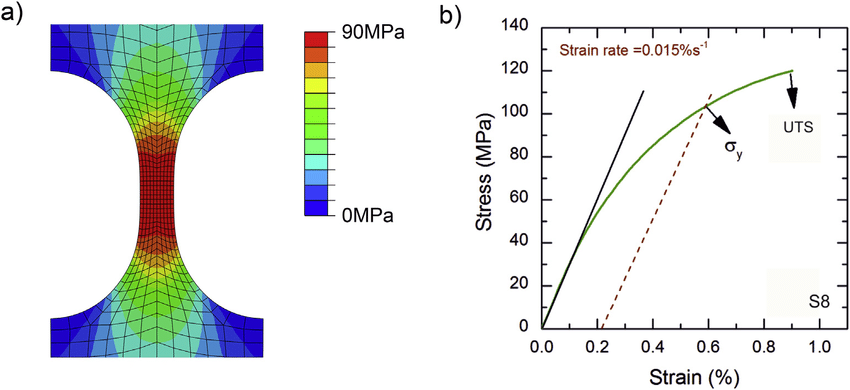

La simulación por elementos finitos se ha convertido en una herramienta clave para abordar los desafíos del diseño de matrices y mejorar la estabilidad del proceso de laminación de cuñas cruzadas. Sus contribuciones se reflejan principalmente en cuatro áreas:

- Optimización virtual de los parámetros de la matriz:

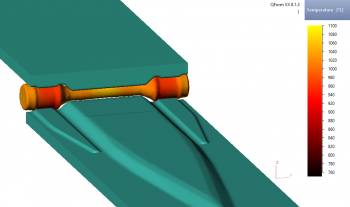

Mediante el establecimiento de modelos de elementos finitos acoplados termomecánicos, se puede simular la deformación de la palanquilla bajo diferentes ángulos de cuña, velocidades de avance y temperaturas de laminación. Las distribuciones de tensión, deformación y temperatura resultantes permiten la rápida identificación de condiciones que causan defectos como grietas o solapamientos. Esto permite la optimización de parámetros en un entorno virtual, lo que reduce significativamente la necesidad de ensayos físicos y disminuye los costos de desarrollo. - Simulación integrada de toda la cadena de procesos:

El análisis de elementos finitos (FEA) permite el modelado unificado del proceso de preformado por laminado de cuña cruzada y posterior forjado. Los campos de temperatura, los historiales de deformación y los estados microestructurales del tocho preformado pueden transferirse como condiciones iniciales para simulaciones de forjado posteriores, mejorando así la precisión predictiva y proporcionando información fiable para la optimización de los parámetros de forjado. - Predicción y control de defectos de conformado:

La simulación permite predecir con antelación posibles grietas internas, solapamientos superficiales y desviaciones dimensionales, a la vez que revela sus mecanismos de formación. Con base en esta información, se pueden ajustar los parámetros de la matriz o las condiciones del proceso (p. ej., temperatura de laminación, velocidad de avance) para reducir eficazmente el riesgo de defectos y garantizar la calidad del conformado. - Acumulación y transferencia de conocimientos:

Los resultados de visualización, como los mapas de contorno de tensión-deformación y las trayectorias de deformación, proporcionan a los ingenieros una visión intuitiva de los mecanismos del proceso y los efectos de los parámetros, acortando así los ciclos de aprendizaje. Además, los datos de simulación pueden estructurarse en bases de datos de parámetros estandarizadas, lo que facilita la transferencia sistemática de conocimientos y reduce la dependencia de la experiencia.

Parámetros del molde y el papel de la simulación en la optimización

| Parámetro de matriz | Función | Dificultad de diseño | El papel de la simulación en la optimización |

| ángulo de cuña | Controla la tasa de deformación de la palanquilla | Fuerte acoplamiento de parámetros, altamente dependiente de la experiencia | La optimización virtual evita ángulos excesivos o insuficientes |

| Longitud de la zona de entrada | Determina la penetración inicial del material. | Requisitos de alta precisión | El ajuste FEA reduce los ciclos de prueba y error |

| Pendiente de expansión | Regula la velocidad de extensión radial | Efecto significativo en la reducción de palanquilla | El análisis de la distribución de tensiones guía el diseño óptimo |

| Tamaño de la zona de dimensionamiento | Controla las dimensiones finales y el acabado de la superficie. | Requiere una precisión de mecanizado a nivel micrométrico | La simulación permite predecir la precisión dimensional |

5.0Aplicaciones industriales y ventajas técnicas del laminado de cuña cruzada

Debido a su alta eficiencia, ahorro de material e idoneidad para la producción en masa, el laminado de cuñas cruzadas (CWR) se ha aplicado ampliamente en industrias como la automotriz, la de maquinaria y la energética. Entre los escenarios de aplicación típicos se incluyen:

- Fabricación de automóviles:

Ampliamente utilizado en el conformado final de componentes clave como cigüeñales de motores, ejes de transmisión y semiejes de transmisión. En comparación con el mecanizado tradicional, el aprovechamiento del material mejora en 30%–40%, lo que reduce significativamente los costos unitarios. - Maquinaria y equipo:

Aplicable a la producción de ejes medianos y pequeños, como husillos de máquinas herramienta, ejes de transmisión de imprentas y husillos de maquinaria textil. Con alta precisión y una menor sobremedida de mecanizado, el laminado de cuñas transversales acorta los pasos de mecanizado posteriores y mejora la precisión del ensamblaje y la estabilidad general del equipo. - Equipos de energía:

Se utiliza en el conformado de grandes ejes cónicos, ejes de conexión y secciones de ejes de transición en equipos de energía eólica, nuclear y petrolera. El proceso garantiza una resistencia suficiente a la vez que reduce el consumo de material y los costes de fabricación.

Moderno Máquina laminadora de cuñas cruzadas Se utilizan ampliamente en la fabricación de automóviles para preformar cigüeñales, ejes de transmisión y ejes de transmisión.

Resumen de ventajas técnicas:

- Alta eficiencia: Un solo turno puede producir miles de piezas, con una eficiencia entre 5 y 20 veces mayor que el mecanizado.

- Bajo costo: La larga vida útil de la matriz y la reducción del margen de mecanizado reducen los costos generales de producción entre 20% y 50%.

- Calidad superior: Las piezas de trabajo exhiben un flujo de fibra continuo y estructuras internas densas, con resistencia a la fatiga y un rendimiento de impacto significativamente superior a las piezas mecanizadas.

6.0Tendencias futuras de desarrollo y direcciones de investigación

Con el avance de la fabricación inteligente y las tecnologías digitales, la investigación y la aplicación del laminado en cuña cruzada están evolucionando hacia las siguientes tendencias:

- Diseño de matriz inteligente:

Están surgiendo métodos de optimización de parámetros basados en IA y aprendizaje automático, que permiten la identificación automática de ángulos de cuña, velocidades de avance y temperaturas de laminación óptimos a partir de datos de elementos finitos a gran escala. Este desarrollo acorta los ciclos de diseño y permite un diseño sin necesidad de pruebas. - Simulación acoplada multifísica:

Las simulaciones futuras irán más allá del acoplamiento termomecánico, incorporando la evolución microestructural, la recristalización y el análisis de tensiones residuales. Esto permitirá predicciones más precisas de las propiedades mecánicas y la vida útil de las piezas laminadas. - Aplicaciones avanzadas de materiales: Para satisfacer los requisitos de conformado de materiales difíciles de deformar, como aceros de alta resistencia, aleaciones de titanio y aleaciones a base de níquel, la investigación se centrará en nuevos materiales de matriz altamente resistentes al desgaste y tecnologías de fortalecimiento de superficies para extender la vida útil y la confiabilidad de las herramientas.

- Fabricación ecológica y reducción de carbono:

Al reducir las temperaturas de calentamiento, optimizar las trayectorias de laminación y mejorar la utilización del material, se espera que el laminado en cuña cruzada reduzca aún más el consumo de energía y las emisiones de carbono, alineándose con los objetivos de fabricación sustentable. - Integración digital de cadenas de procesos:

Las futuras líneas de producción de laminado de cuña transversal se integrarán digitalmente con el forjado, el tratamiento térmico y la inspección en línea, estableciendo un sistema de circuito cerrado de diseño, fabricación, inspección y retroalimentación. Esto impulsará la modernización integral del laminado de cuña transversal hacia la fabricación inteligente.

7.0Preguntas frecuentes (FAQ)

¿Qué es el proceso de laminación en cuña cruzada (CWR)?

El laminado de cuñas cruzadas es una tecnología de conformado para piezas rotacionalmente simétricas, basada en los principios de la deformación plástica del metal. Mediante la aplicación controlada de presión radial y fuerzas de tracción axial mediante herramientas en forma de cuña, el proceso permite conformar ejes con geometrías complejas, como escalonados y cónicos.

¿Cómo funciona? Rodamiento de cuña cruzada ¿En qué se diferencian del mecanizado convencional o del forjado libre?

El laminado de cuña transversal forma piezas mediante deformación plástica continua, lo que ofrece un alto aprovechamiento del material, una alta eficiencia de producción y una precisión dimensional estable. Por el contrario, el mecanizado y la forja libre generan grandes tolerancias de mecanizado, un desperdicio considerable de material, una precisión limitada y una baja eficiencia.

¿Qué tipos de ejes son adecuados para? Rodamiento de cuña cruzada?

El laminado de cuña transversal se aplica a ejes de transmisión de automóviles, árboles de levas de motores, husillos de maquinaria textil, ejes de transmisión de imprentas y ejes escalonados no estándar en maquinaria de construcción. Se puede utilizar tanto para la producción de piezas directas como para la producción de piezas en serie.

¿Cuáles son las ventajas de? Rodamiento de cuña cruzada?

- Alta eficiencia de producción: Un solo turno puede producir miles de piezas, con una eficiencia entre 5 y 20 veces mayor que el mecanizado.

- Alta utilización de material: 80%–90%, aproximadamente 30%–40% más alto que los procesos tradicionales.

- Alta precisión dimensional y calidad de superficie: Las tolerancias se pueden controlar dentro de ±0,1 mm, con una rugosidad superficial Ra 1,6–3,2 μm.

- Mayor vida útil de la matriz: Un solo juego de matrices puede procesar decenas de miles de piezas, lo que reduce los costos de producción.

¿Cuáles son los principales desafíos en Rodamiento de cuña cruzada ¿Diseño de matriz?

El diseño requiere un control preciso de parámetros como el ángulo de cuña, la longitud de la zona de entrada, la pendiente de la zona de expansión y las dimensiones de la zona de dimensionamiento. Estos parámetros están estrechamente relacionados e influyen directamente en la deformación de la palanquilla y la calidad del conformado, lo que hace que el proceso de diseño, mecanizado y prueba sea muy complejo.

Referencias

pmc.ncbi.nlm.nih.gov/articles/PMC6766045/

www.qform3d.com/procesos/laminado/cuña cruzada

www.amtengine.com/es/oborudovanie/ventajas-de-la-tecnologia-de-rodamiento-de-cuña-cruzada/

www.mdpi.com/1996-1944/12/14/2287