- 1.0¿Qué es el corte de metales y por qué es importante en la fabricación?

- 2.0Cómo usar la sierra para cortar metal: explicación de los tipos de sierras y hojas

- 3.0¿Qué es el conformado en el mecanizado? Cómo las máquinas de conformado crean superficies planas.

- 4.0¿Qué es el brochado en la fabricación? Cómo el brochado produce formas internas complejas

- 5.0¿Qué es taladrar, escariar, perforar y roscar en el mecanizado?

- 6.0¿Qué es el rectificado y otros procesos de mecanizado abrasivo?

- 7.0¿Qué es el torneado en el mecanizado? Comprensión de las operaciones del torno y los métodos de sujeción de piezas

- 8.0¿Qué es el fresado en mecanizado? Tipos, dinámica de corte y fundamentos de la trayectoria de la herramienta.

- 9.0Sujeción de piezas para operaciones de fresado: accesorios, abrazaderas y configuraciones

- 10.0Preguntas frecuentes (FAQ)

1.0¿Qué es el corte de metales y por qué es importante en la fabricación?

El corte de metal es un proceso de mecanizado que elimina material de una pieza de trabajo principalmente mediante deformación plástica y cizallamiento, formando pequeñas virutas. Esta operación es fundamental en el mecanizado y se utiliza para dar forma a las piezas a dimensiones precisas.

Métodos de corte de llaves

Los procesos de corte más comunes incluyen:

- Aserradura

- Modelado / cepillado

- Brochado

- Perforación

- Molienda

- Torneado

- Molienda

A pesar de sus diferencias en herramientas y máquinas, todos estos procesos se basan en el mismo mecanismo fundamental: la aplicación de fuerzas de corte que inducen cizallamiento plástico para eliminar material, un mecanismo a menudo simplificado utilizando la teoría de corte ortogonal.

Sin embargo, procesos reales como el fresado o el rectificado implican cortes oblicuos con una mecánica más compleja. Si bien la teoría del corte ortogonal proporciona conocimientos básicos, procesos reales como el fresado y el rectificado implican cortes oblicuos con una mecánica más compleja.

2.0Cómo usar la sierra para cortar metal: explicación de los tipos de sierras y hojas

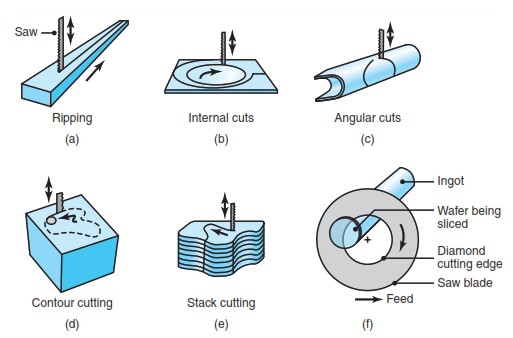

¿Qué es el aserrado en el trabajo de metales?

Aserradura Es un proceso de mecanizado fundamental que se utiliza para cortar materia prima de gran tamaño en piezas más pequeñas y trabajables. Esta operación se realiza a menudo utilizando máquinas de sierra de cinta o integrado en Sistemas de corte CNC Para producción de alto volumen. Suele ser el primer paso en la fabricación de piezas metálicas, proporcionando cortes preliminares antes del mecanizado de precisión.

Tipos de sierras utilizadas para cortar metales

- Sierra

- Utiliza un derecho cuchilla en un movimiento alternativo.

- Generalmente se opera de forma manual o con simple asistencia eléctrica.

- Ideal para cortar secciones pequeñas o para uso en taller.

- Sierra de cinta

- Cuenta con una hoja en bucle que se mueve continuamente en una dirección.

- Adecuado para cortes continuos y precisos en varios materiales.

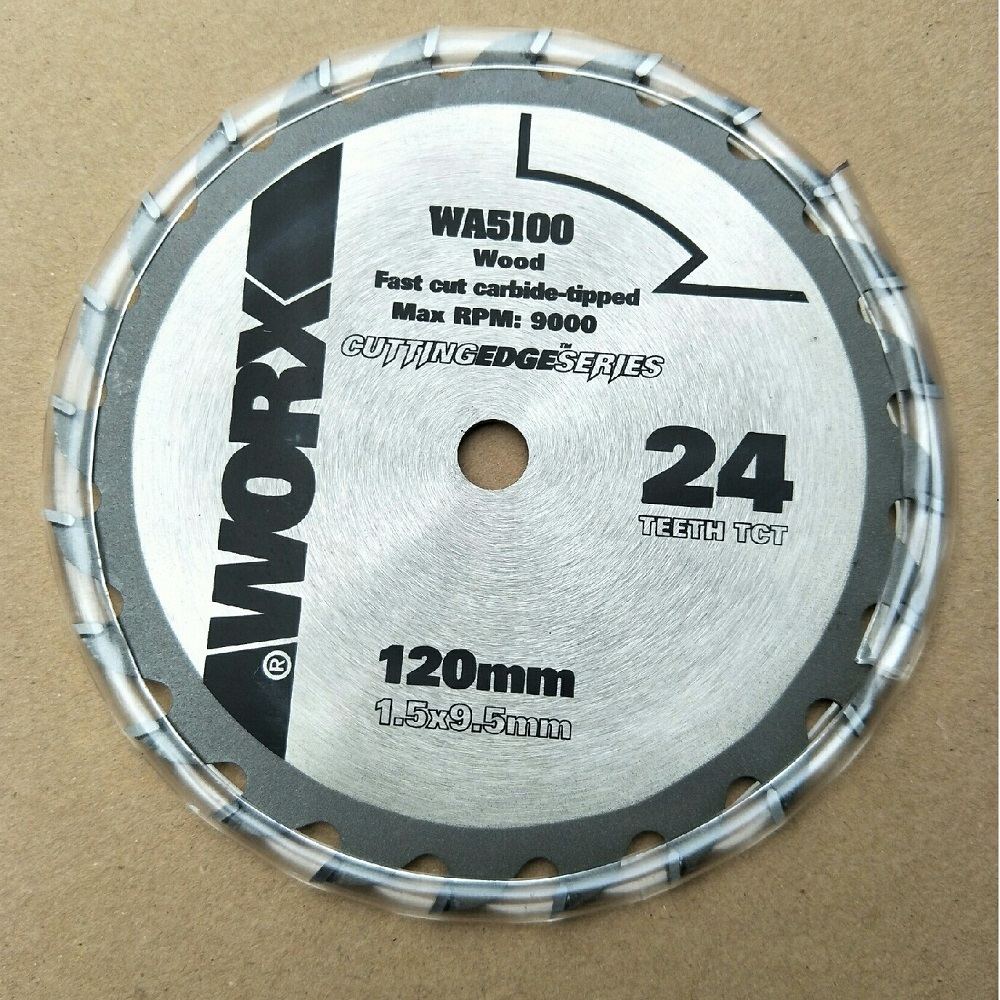

- Sierra circular

- Equipado con un cuchilla giratoria en forma de disco.

- Ofertas cortes rápidos y limpios, a menudo utilizado en operaciones portátiles o de gran volumen.

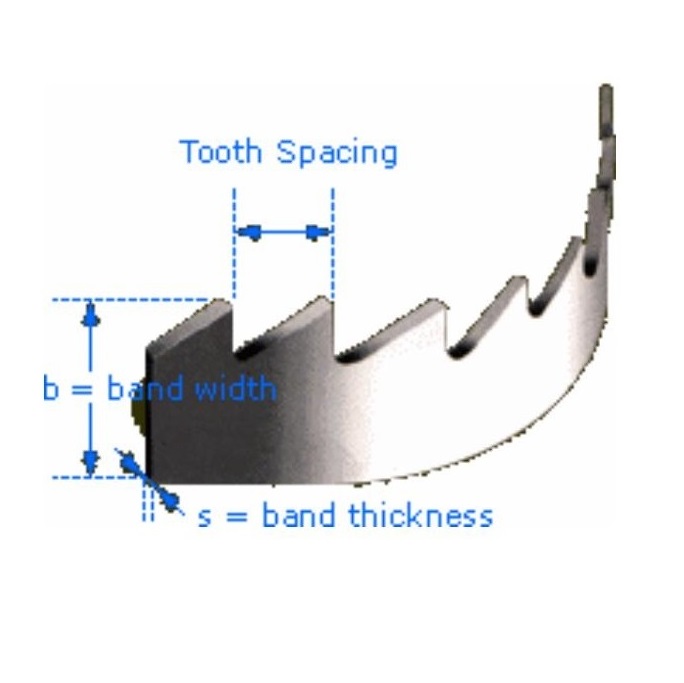

Cómo elegir la hoja de sierra adecuada para el material

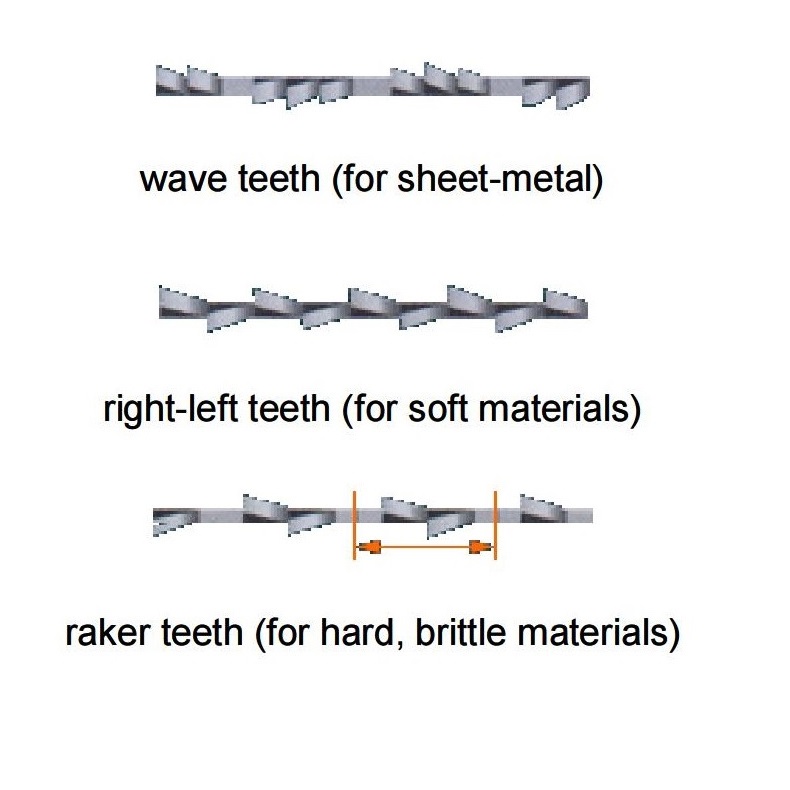

- Dientes de onda

- Mejor para chapas finas

- Los dientes de la hoja son ondulados, lo que reduce el calor y mejora la evacuación de viruta.

- Dientes derechos e izquierdos (dientes colocados)

- Utilizado para suave materiales como el aluminio o el plástico.

- Los dientes alternan direcciones para ampliar el corte y reducir el atascamiento.

- Dientes rastrilladores

- Se utiliza comúnmente para materiales duros, como acero aleado, acero al carbono o hierro fundido.

- Los dientes están agrupados en patrones para un corte más suave y un mayor control de la viruta.

Aplicaciones típicas de aserrado

El aserrado se utiliza normalmente para:

- Materiales de corte aproximado a la longitud requerida

- Preparar piezas en bruto para tornear, fresar o taladrar

- Retire el exceso de material de las piezas fundidas o forjadas

3.0¿Qué es el conformado en el mecanizado? Cómo las máquinas de conformado crean superficies planas.

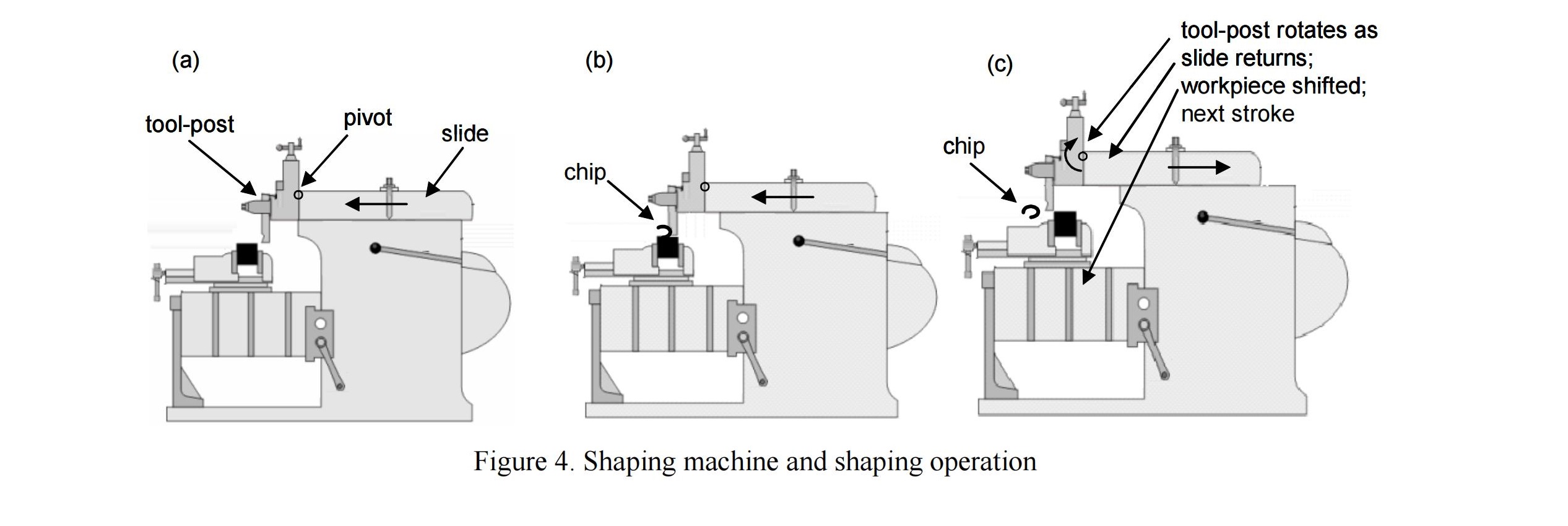

¿Qué es el conformado en el mecanizado? Cómo crea superficies planas.

Organización Es un proceso de corte de metales que utiliza un herramienta de corte de un solo punto, típicamente operado máquinas de conformación mecánicas o hidráulicas, o a veces en tornos de conformado universales Para trabajos de taller de herramientas. Se utiliza principalmente para crear superficies planas o planas, especialmente en bloques rectangulares de metal.

Estas superficies planas a menudo sirven como geometría base para operaciones de mecanizado posteriores como molienda o perforación.

Cómo funciona una máquina moldeadora

- El herramienta de corte está montado sobre un carro y se mueve hacia adelante y hacia atrás a lo largo de una camino recto horizontal.

- Sólo el adelante ataque realiza el corte; la carrera de retorno está inactiva.

- El la pieza de trabajo permanece estacionaria, normalmente fijado a la mesa de la máquina.

- Después de cada pasada, la mesa puede alimentar ligeramente la pieza de trabajo para la siguiente pasada.

Aplicaciones del conformado en la metalurgia

- Producción de superficies planas en bloques de acero, hierro fundido o aluminio.

- Preparación de piezas para su posterior mecanizado (por ejemplo, fresado o rectificado).

- Creación de chaveteros, ranuras o ranuras internas con herramientas especiales.

- Adecuado para producción de volumen bajo a medio y trabajos de reparación.

Ventajas del Shaping

- Diseño y funcionamiento de máquinas sencillas.

- Rentable para trabajos de lotes pequeños o trabajos en el taller de herramientas.

- Puede producir superficies planas precisas con la configuración adecuada.

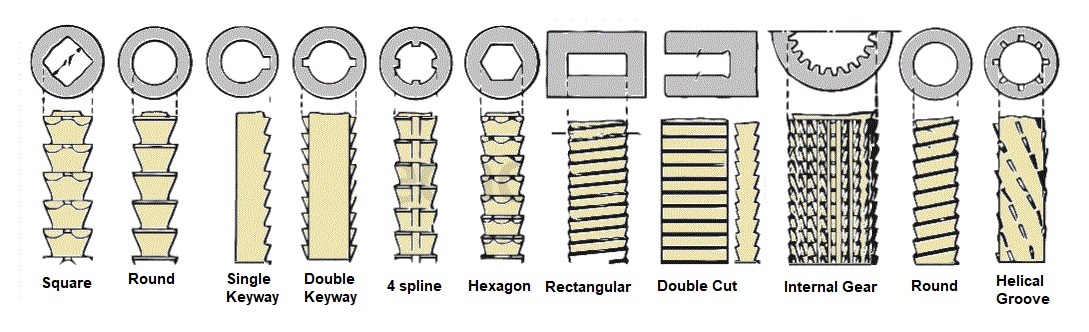

4.0¿Qué es el brochado en la fabricación? Cómo el brochado produce formas internas complejas

Brochado Es un proceso de mecanizado de alta precisión y alta eficiencia que se utiliza principalmente para producción en masa de piezas con geometrías internas complejas, especialmente agujeros no circulares, estrías o chaveteros.

Cómo funciona el brochado

- A herramienta de brochado Consiste en una barra larga con una serie de cortar los dientes dispuestas progresivamente a lo largo de su longitud.

- Como es el broche tirado o empujado A través de la pieza de trabajo, cada diente elimina una pequeña viruta de material.

- El dientes iniciales Realizar un corte basto, eliminando la mayor parte del material.

- El dientes finales proporcionar cortes de acabado, definiendo la geometría final exacta con alta precisión y calidad superficial.

- El forma de los últimos dientes coincide con la forma interna final deseada de la pieza.

Aplicaciones del brochado

- Mecanizado chaveteros, estrías internas, agujeros no redondos, y ranuras

- Común en industrias como automotor, aeroespacial, y estampación

- Adecuado para producción de alto volumen donde se requieren tolerancias estrictas

Ventajas del brochado

- Produce formas internas complejas en un una sola pasada

- Ofertas Excelente acabado superficial y precisión dimensional

- Alto repetibilidad y eficiencia del tiempo de ciclo para producción en masa

5.0¿Qué es taladrar, escariar, perforar y roscar en el mecanizado?

Descripción general de los procesos de taladrado, escariado, mandrinado y roscado

Estos cuatro métodos de mecanizado se utilizan para producir agujeros de diferentes tipos. Se realizan comúnmente utilizando taladros de columna, taladradoras radiales, o Centros de mecanizado CNC, Dependiendo de los requisitos de precisión, la perforación produce agujeros redondos de varios tipos; el escariado se utiliza para mejorar la tolerancia dimensional de un agujero perforado; el mandrilado utiliza una máquina especial que opera como un torno para cortar agujeros de alta precisión; y el roscado crea roscas de tornillo en los agujeros perforados.

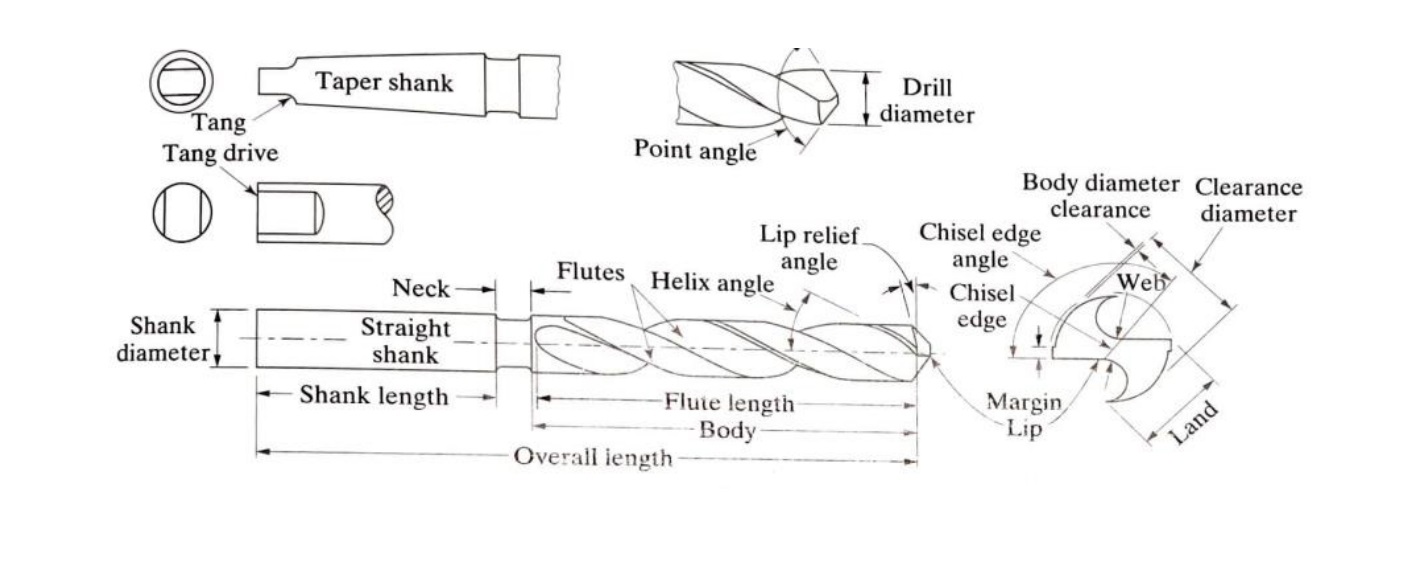

Cómo funciona la perforación: geometría de la broca helicoidal y proceso de corte

La geometría de la broca helicoidal común es compleja. Tiene dientes de corte rectos en la parte inferior (estos dientes realizan la mayor parte del corte del metal) y dientes de corte curvos a lo largo de su superficie cilíndrica. Las ranuras creadas por los dientes helicoidales se llaman flautas y son útiles para expulsar las virutas del agujero durante el mecanizado.

La velocidad en la punta de la broca es cero, por lo que esta zona de la herramienta no realiza cortes significativos. Por lo tanto, es común mecanizar un pequeño orificio, llamado agujero central, antes de taladrar. Los agujeros centrales se realizan con herramientas especiales llamadas brocas de centrado, que también ayudan a alinear la broca con el centro del orificio.

Datos clave sobre las herramientas y operaciones de perforación

- Materiales comunes para brocas:Acero endurecido (acero de alta velocidad, acero recubierto de nitruro de titanio); para materiales más duros, se utilizan brocas con insertos de carburo o CBN.

- Selección del ángulo de punta:Las brocas para cortar materiales más blandos tienen ángulos de punta más pequeños, mientras que las destinadas a materiales duros y quebradizos tienen ángulos de punta más grandes.

- Perforación con cañones para agujeros profundosCuando la relación longitud/diámetro de un orificio es grande, se requieren guías especiales y brocas largas. La perforación con cañón se utiliza para orificios con diámetros de unos pocos milímetros o más y relaciones longitud/diámetro de hasta 300, como los cañones de armas.

- Limitaciones para agujeros pequeños:La perforación no es adecuada para agujeros menores de 0,5 mm, ya que las herramientas podrían romperse y atascarse.

- Precisión del tamaño del orificio:Los agujeros perforados suelen ser ligeramente más grandes que el diámetro medido del taladro debido a la vibración, la desalineación y otros factores.

- Escariado para tolerancias estrictasPara obtener diámetros de orificio precisos, primero se perfora un orificio ligeramente más pequeño y luego se escaria. El escariado elimina poco material, pero proporciona una excelente precisión dimensional.

- Brocas de pala para agujeros grandes y profundos:Se utiliza para mecanizar agujeros de gran diámetro o profundos.

- Brocas avellanadoras y escariadoras:Estos tienen múltiples diámetros para hacer agujeros biselados o escalonados para tornillos o pernos; el diámetro más grande acomoda la cabeza del tornillo o perno.

- Roscado de roscas internas:Las roscas internas se cortan en agujeros perforados utilizando herramientas de roscado.

Proceso de escariado: mejora de la tolerancia dimensional

El escariado se utiliza después del taladrado para mejorar la tolerancia dimensional y el acabado superficial. Presenta una baja tasa de arranque de material y una baja profundidad de corte, pero proporciona una excelente precisión.

Proceso de mandrilado: corte de agujeros de alta precisión

El mandrilado utiliza una máquina especial que funciona como un torno para agrandar y terminar agujeros con alta precisión. Es adecuado para aplicaciones que requieren tolerancias ajustadas y superficies lisas.

Proceso de roscado: creación de roscas internas

El roscado crea roscas internas en agujeros perforados. Para las roscas internas se utiliza una herramienta de roscado, mientras que para las roscas externas en piezas cilíndricas se utiliza una matriz de roscado.

6.0¿Qué es el rectificado y otros procesos de mecanizado abrasivo?

Descripción general del rectificado y mecanizado abrasivo

El mecanizado abrasivo utiliza herramientas fabricadas con partículas diminutas y duras de materiales cristalinos. Las partículas abrasivas tienen formas irregulares y bordes afilados, eliminando cantidades muy pequeñas de material en puntos de contacto aleatorios. El uso de un gran número de partículas promedia el efecto de corte en toda la superficie, lo que produce un excelente acabado superficial y control dimensional, incluso en piezas duras o frágiles.

El rectificado también se utiliza ampliamente para mecanizar materiales frágiles utilizando diversos muelas, como rectificadoras de superficies, rectificadoras cilíndricas, o Rectificadoras CNC, que no se pueden procesar fácilmente mediante métodos de corte convencionales debido a fracturas y grietas aleatorias.

Principales aplicaciones del rectificado y mecanizado abrasivo

1. Mejora del acabado superficial de piezas fabricadas mediante otros procesos

- Ejemplo (a):Una matriz de moldeo por inyección de acero se mecaniza primero mediante fresado; su acabado superficial se mejora para lograr un mejor flujo del plástico, ya sea mediante rectificado manual con herramientas de rectificado perfiladas o mediante rectificado eléctrico.

- Ejemplo (b):Las superficies internas de los cilindros del motor de un automóvil se tornean en un torno, luego se rectifican, seguido de un bruñido y lapeado para lograr un acabado tipo espejo.

- Ejemplo (c):El papel de lija se utiliza para alisar superficies de madera con cortes ásperos.

2. Mejora de la tolerancia dimensional de las piezas

- Ejemplo (a)Los rodamientos de bolas se forjan en formas redondas iniciales y luego se muelen en matrices de rectificado especialmente formadas para lograr diámetros extremadamente precisos (≤15 μm).

- Ejemplo (b):Los cuchillos están hechos de acero forjado, endurecido y finalmente rectificado para lograr un filo afilado.

3. Corte de materiales duros y quebradizos

Ejemplo (a)Los chips semiconductores IC están hechos de silicio. Una varilla larga de cristal de silicio (de 8 cm, 15 cm o 30 cm de diámetro y hasta 200 cm de longitud) se corta en finas obleas con una rueda abrasiva de diamante.

4. Eliminación de material no deseado de los procesos de corte

Ejemplo (a): Taladrado y fresado Suelen dejar pequeñas virutas afiladas, llamadas rebabas, en los bordes de la superficie. Para desbarbar se utilizan muelas cónicas.

Materiales abrasivos comunes

- Óxido de aluminio y carburo de silicio:Abrasivos comunes para aplicaciones generales.

- Superabrasivos (CBN y polvo de diamante):Se utiliza para materiales más duros y aplicaciones de alta precisión.

- Propiedades claveAlta dureza y alta friabilidad. La friabilidad se refiere a la fragilidad de las partículas abrasivas, lo que provoca su fractura y la formación de nuevos filos durante el uso.

Herramientas abrasivas y materiales de unión

Las herramientas abrasivas contienen granos abrasivos unidos por resina, caucho endurecido, metal o cerámica. El material de unión debe ser más blando que el abrasivo para permitir que los granos abrasivos desgastados se liberen, dejando al descubierto continuamente filos de corte frescos.

Tamaño del grano y acabado de la superficie:

Los granos gruesos (tamaño de grano pequeño, por ejemplo, 10) proporcionan altas tasas de eliminación de material.

Los granos finos (tamaño de grano grande, por ejemplo, 100) producen mejores acabados superficiales.

Esta clasificación del tamaño de grano es evidente en los grados de papel de lija.

Tipos de rectificadoras y operaciones

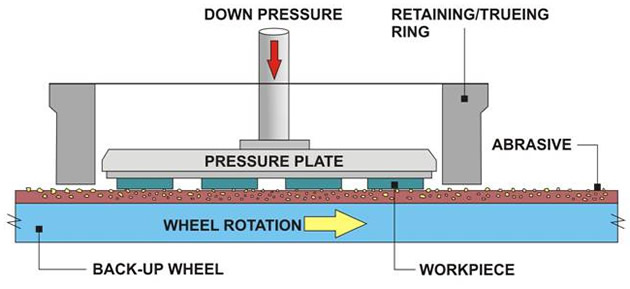

- Rectificadoras de superficiesProduce superficies planas. La pieza se sujeta sobre una mesa plana, generalmente mediante un plato magnético para piezas de acero, y se mueve en vaivén en el eje X mientras la muela de rectificado desciende en el eje Z.

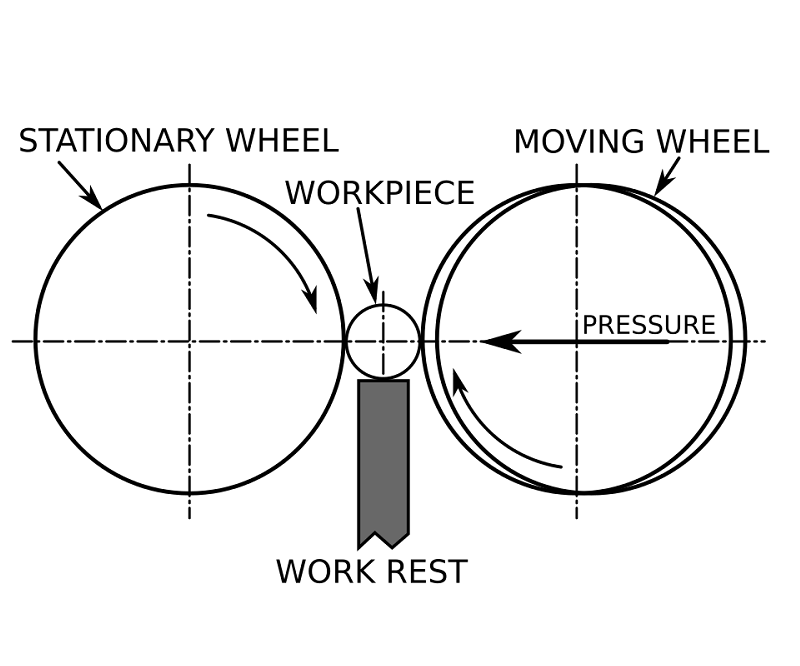

- Rectificadoras sin centroSe utiliza para piezas cilíndricas que requieren un control dimensional preciso. Los ejes desalineados de la rueda reguladora y la muela de rectificado mueven la pieza axialmente para controlar el tiempo de rectificado.

- Rectificadoras cilíndricasSe utiliza para piezas torneadas con formas complejas (p. ej., ejes escalonados). Las muelas de rectificado con perfil especial se adaptan al perfil de la pieza.

¿Qué es el bruñido en el mecanizado? Mejora de la cilindricidad de piezas cilíndricas.

El bruñido mejora la tolerancia de forma, en particular la cilindricidad, de las superficies cilíndricas. La herramienta de bruñido consiste en una barra metálica con muelas dispuestas circularmente, que cepillan la superficie mientras giran y se mueven axialmente. Las superficies bruñidas presentan marcas de rayado helicoidales características.

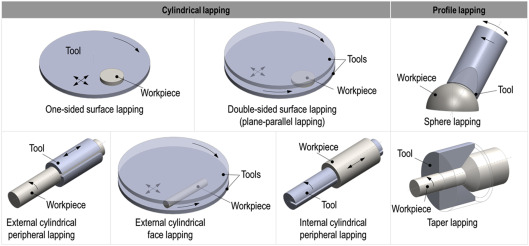

Proceso de lapeado para acabado de superficies ultrafinos

El lapeado es un proceso de acabado que utiliza una herramienta de metal, cuero o tela impregnada con partículas abrasivas muy finas. Para la preparación de obleas de silicio, un disco metálico plano gira ligeramente sobre la pieza con una suspensión que contiene granos abrasivos finos. El movimiento de la suspensión produce acabados ultrafinos, logrando tolerancias dimensionales de ≥0,5 μm y acabados superficiales de hasta 0,1 μm.

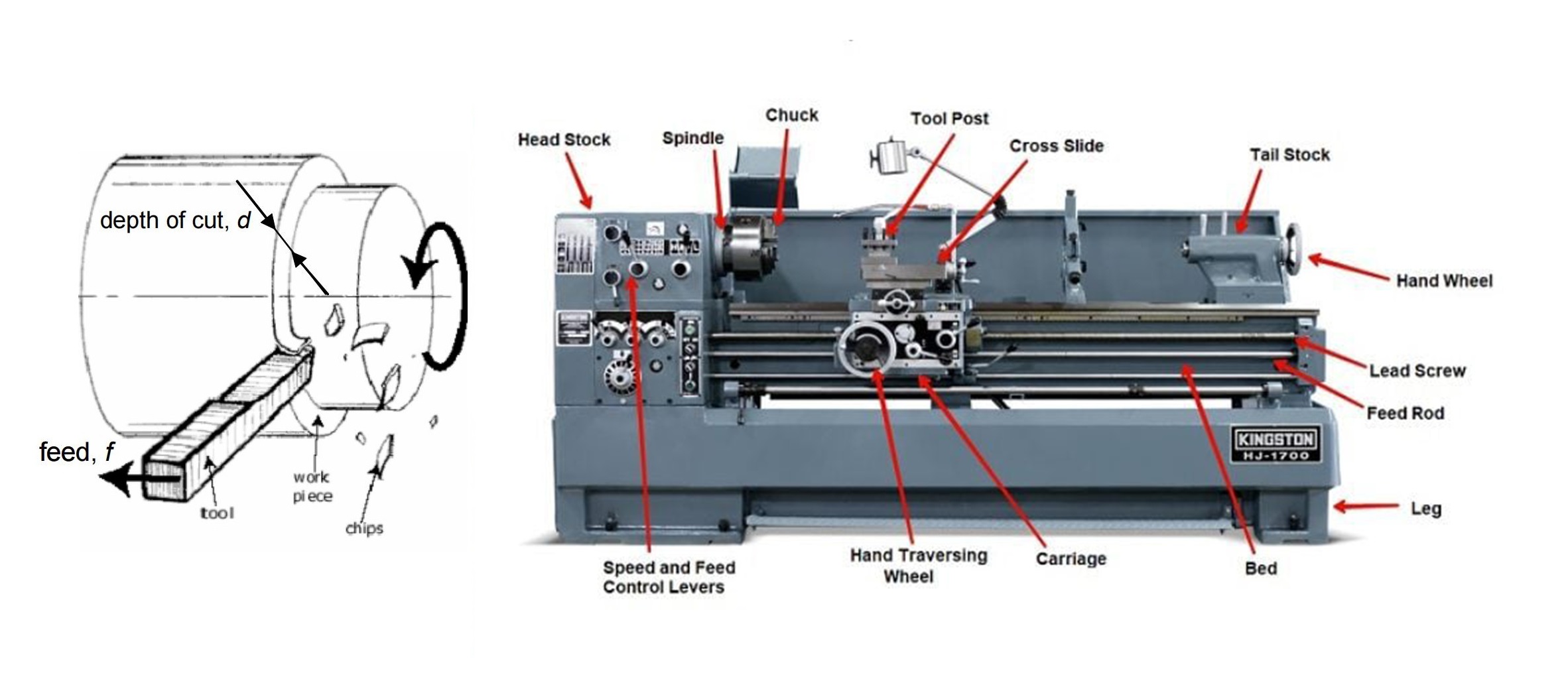

7.0¿Qué es el torneado en el mecanizado? Comprensión de las operaciones del torno y los métodos de sujeción de piezas

Descripción general del proceso de torneado

El torneado es un proceso de mecanizado en el que la pieza gira contra una herramienta de corte fija montada en un torno, retirando material para formar formas rotacionales. La pieza gira mientras se avanza una herramienta de corte contra ella. Normalmente, la materia prima es cilíndrica y las piezas mecanizadas son rotacionalmente simétricas, lo que significa que todas las superficies cortadas en el torno son superficies de revolución.

Hay dos formas comunes de utilizar un torno:

- Perforación con contrapuntoUn taladro montado en el contrapunto se introduce en la cara final de la pieza giratoria para cortar agujeros. La pieza cilíndrica se sujeta en un mandril, gira a alta velocidad, y la rueda del contrapunto introduce la herramienta en la pieza.

- Torneado con una herramienta de corte de una sola puntaUna herramienta de punta única, sujeta en el portaherramientas, corta la pieza giratoria. El portaherramientas se mueve a lo largo del carro mediante la rueda del carro, mientras que la rueda transversal acerca o aleja la herramienta del eje de rotación, controlando la profundidad de corte y la velocidad de avance.

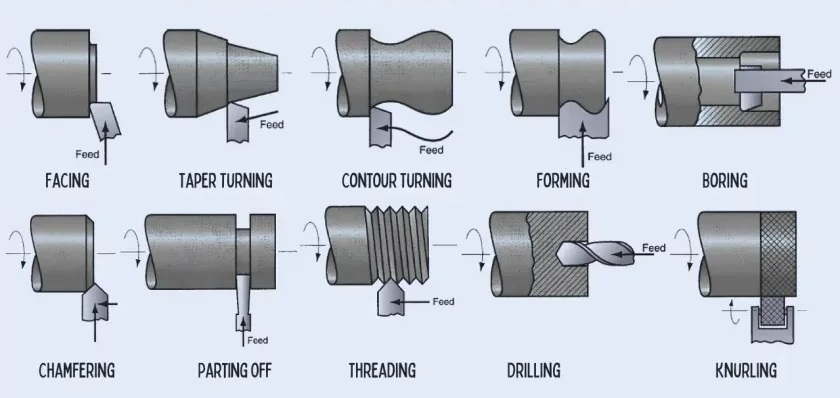

Operaciones típicas de corte en torno

El torneado puede producir una variedad de formas revolucionadas cortando diferentes superficies:

- Superficies cilíndricas exteriores: Torneado, corte cónico, corte de ranuras, corte, corte de roscas, moleteado

- Caras finales planas: Refrentado, corte de ranuras frontales, taladrado

- Superficies cilíndricas internas: Taladrado, corte de ranuras internas (se accede a través de una cara plana libre)

Solo el taladrado requiere que la herramienta se alimente moviendo el contrapunto a lo largo del carro. En otras operaciones, la barra se sujeta en un portahusillo, con la cara opuesta libre. Para piezas largas, el contrapunto puede proporcionar soporte adicional mediante un punto muerto.

Planificación de secuencias de mecanizado en un torno

Cuando se realizan varias operaciones en una misma pieza, la secuencia debe planificarse cuidadosamente para minimizar la necesidad de reajustes. Por ejemplo, si es necesario refrentar ambos extremos planos, se requieren al menos dos configuraciones con mandril.

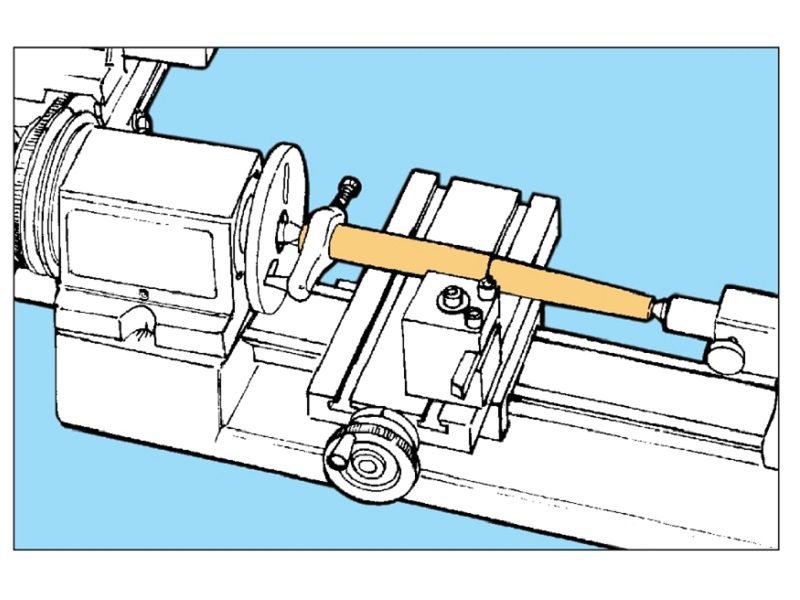

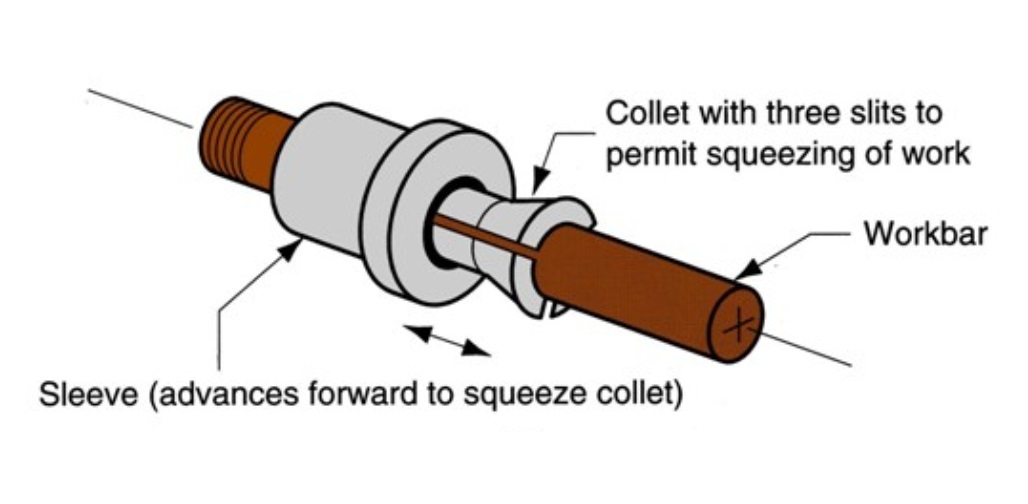

Métodos comunes de sujeción de piezas para tornos

El material normalmente se mantiene en el lado del husillo mediante uno de los siguientes métodos:

- PinzasComún en tornos de alimentación automática. Una barra larga se mecaniza y corta progresivamente; la pinza la libera y la sujeta para la siguiente pieza.

- Mandriles de 3 mordazasLas tres mordazas se mueven simultáneamente, manteniendo el eje de la barra alineado con el husillo. Hay tres posiciones posibles:

- Sujeción de la superficie cilíndrica exterior (método estándar).

- Agarrar superficies cilíndricas internas (por ejemplo, tubos) desde dentro, utilizando fuerza hacia afuera.

- Sujetar barras más grandes invirtiendo las mandíbulas para agarrar diferentes niveles de escalones.

- Mandriles de 4 mordazas:Permite mecanizar piezas rotacionales cuyo eje está desplazado pero es paralelo al eje de la pieza, ya que los pares de mordazas opuestos se mueven independientemente.

- Soporte de centro muerto y centro vivo:Las piezas largas se pueden sujetar entre un centro vivo en el husillo y un centro muerto en el contrapunto para lograr estabilidad.

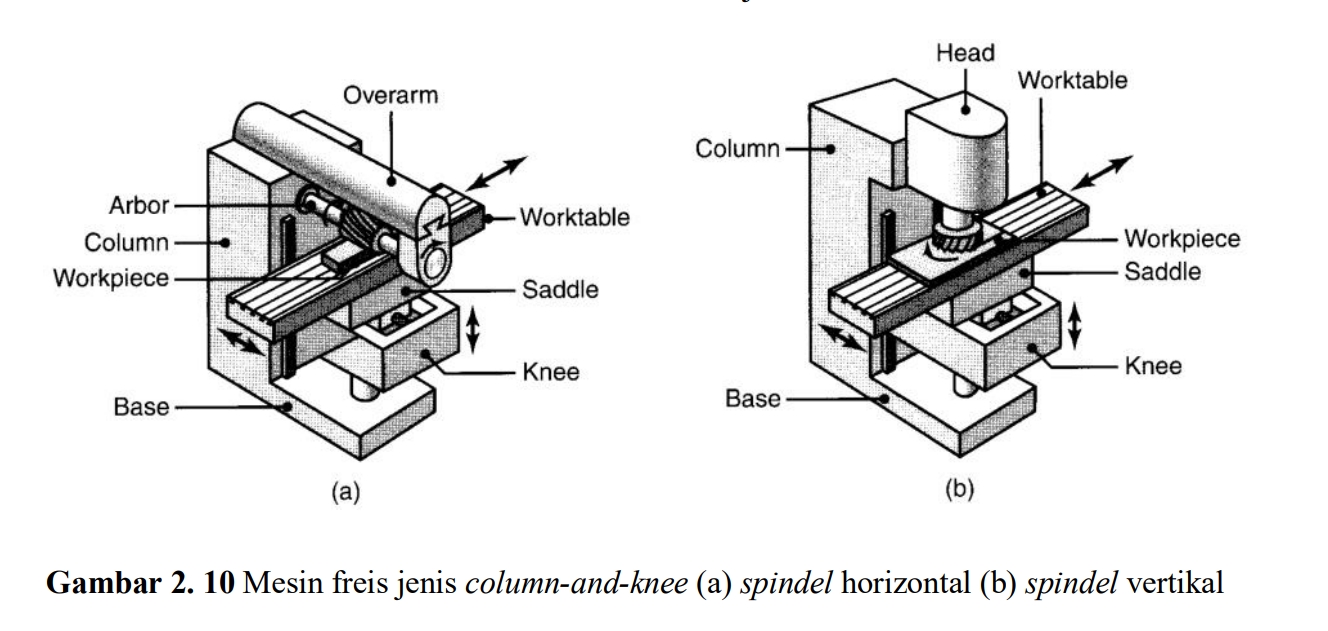

8.0¿Qué es el fresado en mecanizado? Tipos, dinámica de corte y fundamentos de la trayectoria de la herramienta.

Descripción general del proceso de fresado

El fresado es uno de los procesos de mecanizado más versátiles, capaz de producir una amplia variedad de formas. Un gran porcentaje de los moldes y matrices utilizados en la fabricación se fabrican mediante fresado.

Las operaciones de fresado más comunes son:

- Fresado de losas

- Fresado frontal

- Fresado de extremos

Estas operaciones se distinguen principalmente por las diferentes herramientas de corte utilizadas.

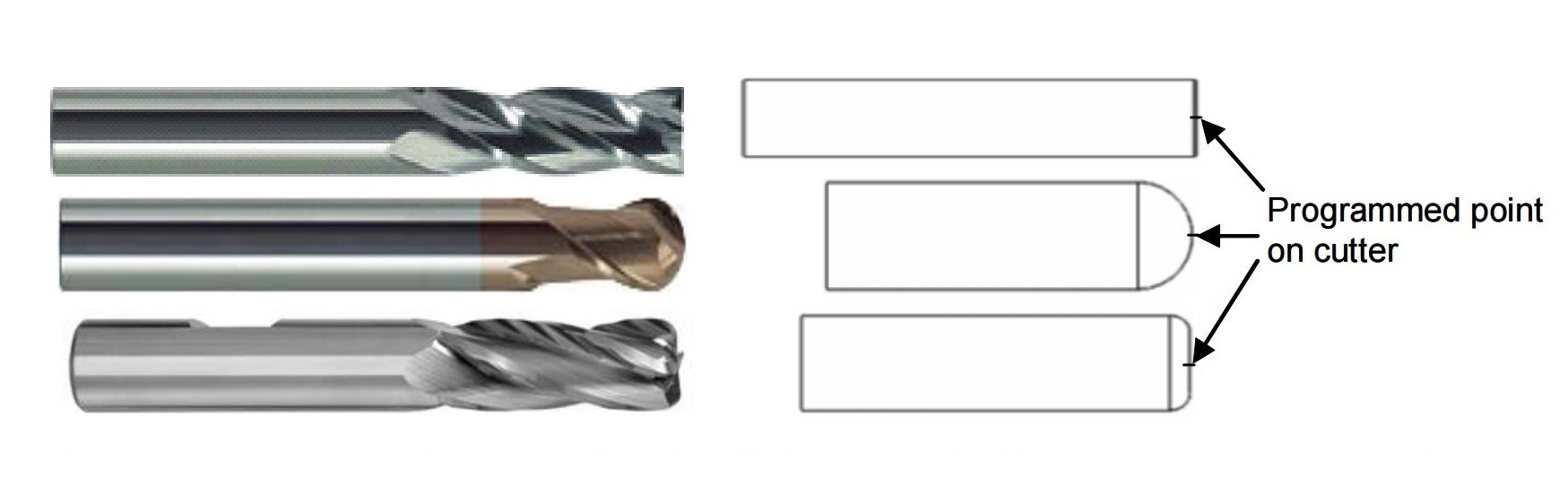

Operaciones de fresado de extremos y tipos de herramientas

El fresado utiliza herramientas especializadas para producir geometrías complejas, incluidas superficies curvas y ranuras.

- Fresa de extremo plano:Se utiliza para cortar superficies planas o ligeramente curvas.

- Fresa de extremo esférico:Proporciona un acabado superficial suave, comúnmente utilizado para moldes.

- Fresa de extremo formado (fresa de ranura en T):Diseñado para cortar ranuras en T y otros perfiles específicos.

Cómo funciona el fresado: trayectoria de corte y movimiento de la herramienta

La mayoría de las fresas tienen varios dientes (de 2 a ~20 flautas), cada uno de los cuales forma una hélice alrededor del cuerpo cilíndrico de la herramienta. La orientación del filo determina la dirección de rotación de la herramienta y el movimiento del husillo.

Movimiento de la pieza de trabajo y del cortadorLa pieza se sujeta a la mesa de la máquina, que se mueve a lo largo de los ejes X, Y y Z, a menudo simultáneamente, para crear la trayectoria de corte programada. Aunque la pieza se mueve mientras la herramienta de corte permanece fija en el espacio, este movimiento se conoce convencionalmente como movimiento de corte.

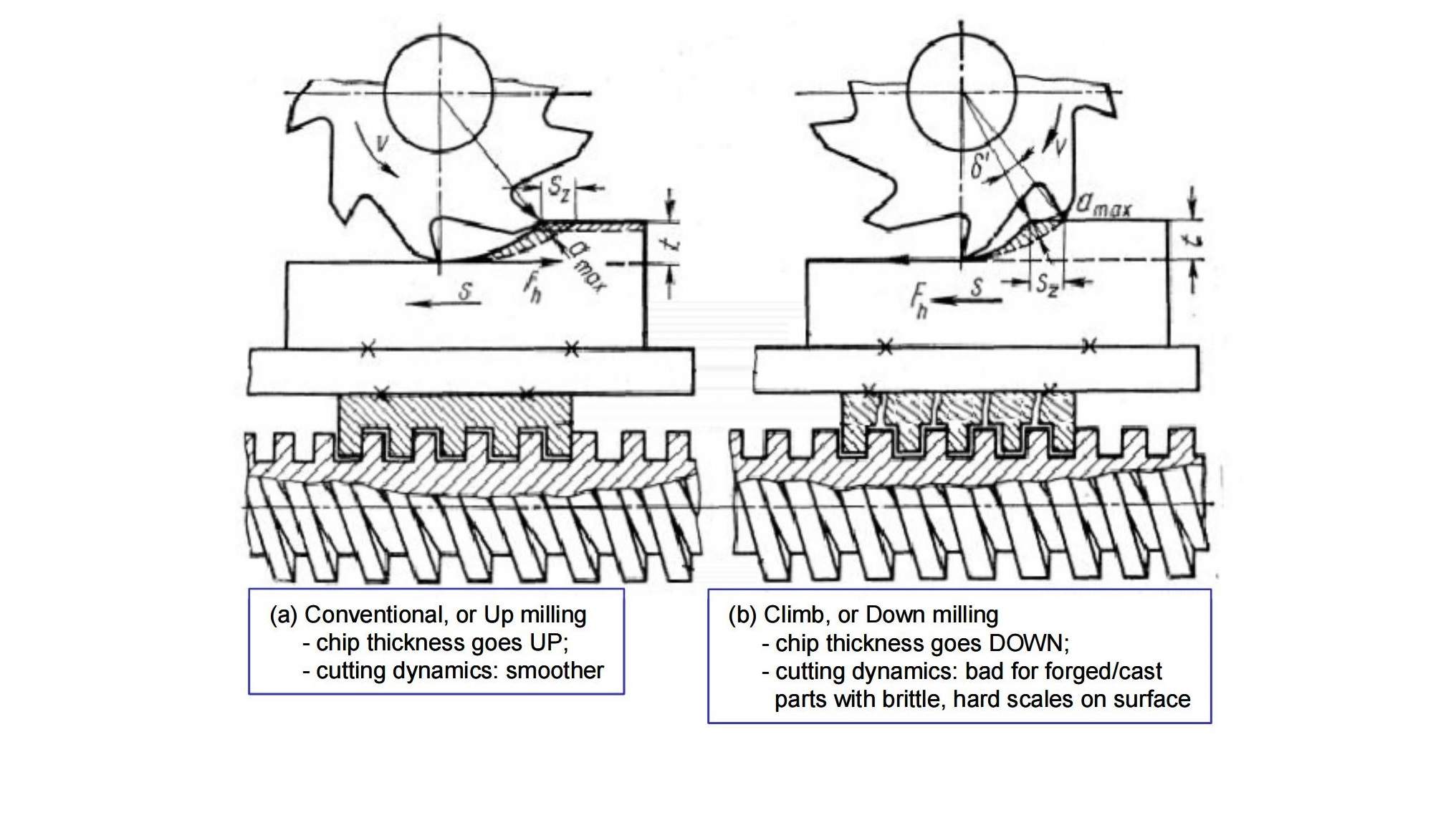

Fresado ascendente vs. fresado descendente: dinámica de corte

La interacción entre la herramienta y la pieza de trabajo cambia dependiendo del movimiento relativo:

Fresado convencional (ascendente)

- El diente se acopla inicialmente con un espesor de viruta cero y el espesor de viruta aumenta gradualmente hasta alcanzar el máximo en el momento del desacoplamiento.

- Útil para cortar piezas forjadas o fundidas con óxidos superficiales duros (escamas), reduciendo las fuerzas de corte iniciales.

- Sin embargo, el deslizamiento inicial provoca alta fricción, desgaste del flanco de la herramienta y endurecimiento por deformación debido a la deformación plástica antes de que comience el corte.

Fresado descendente

- El diente se acopla a la pieza de trabajo con el máximo espesor de viruta y reduce gradualmente las fuerzas de corte a medida que sale.

- Produce un mejor acabado superficial y una vida útil de la herramienta ligeramente más larga en comparación con el fresado ascendente.

- Preferido para la mayoría de las operaciones de fresado modernas, aunque las trayectorias de herramientas optimizadas pueden combinar fresado ascendente y descendente.

9.0Sujeción de piezas para operaciones de fresado: accesorios, abrazaderas y configuraciones

Métodos comunes de sujeción de piezas en el fresado

Se utilizan habitualmente varios tipos de accesorios para sujetar las piezas de forma segura durante las operaciones de fresado:

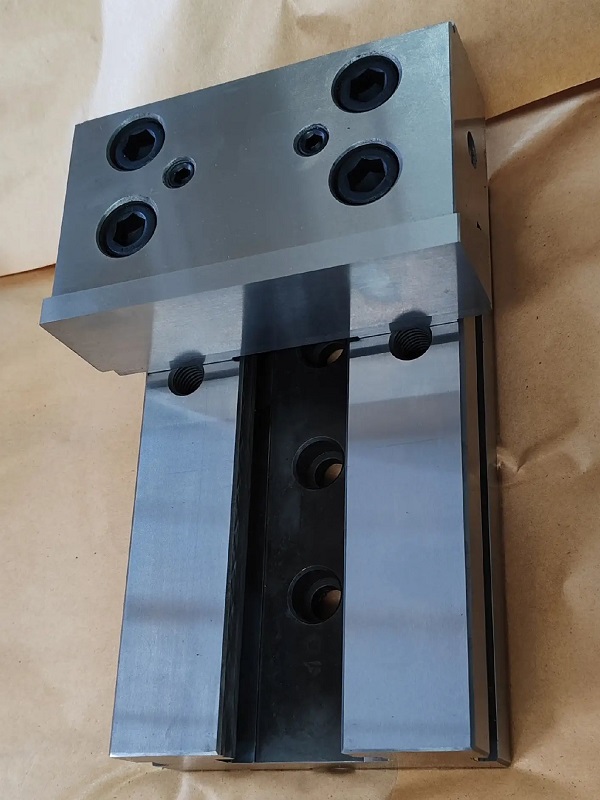

- Tornillo:El accesorio más común para aplicaciones de fresado general.

- Sujeción directa sobre la mesa de la máquina:Las piezas se pueden sujetar directamente a la mesa de la máquina utilizando ranuras en T a lo largo de la longitud de la mesa para posicionar y asegurar las abrazaderas.

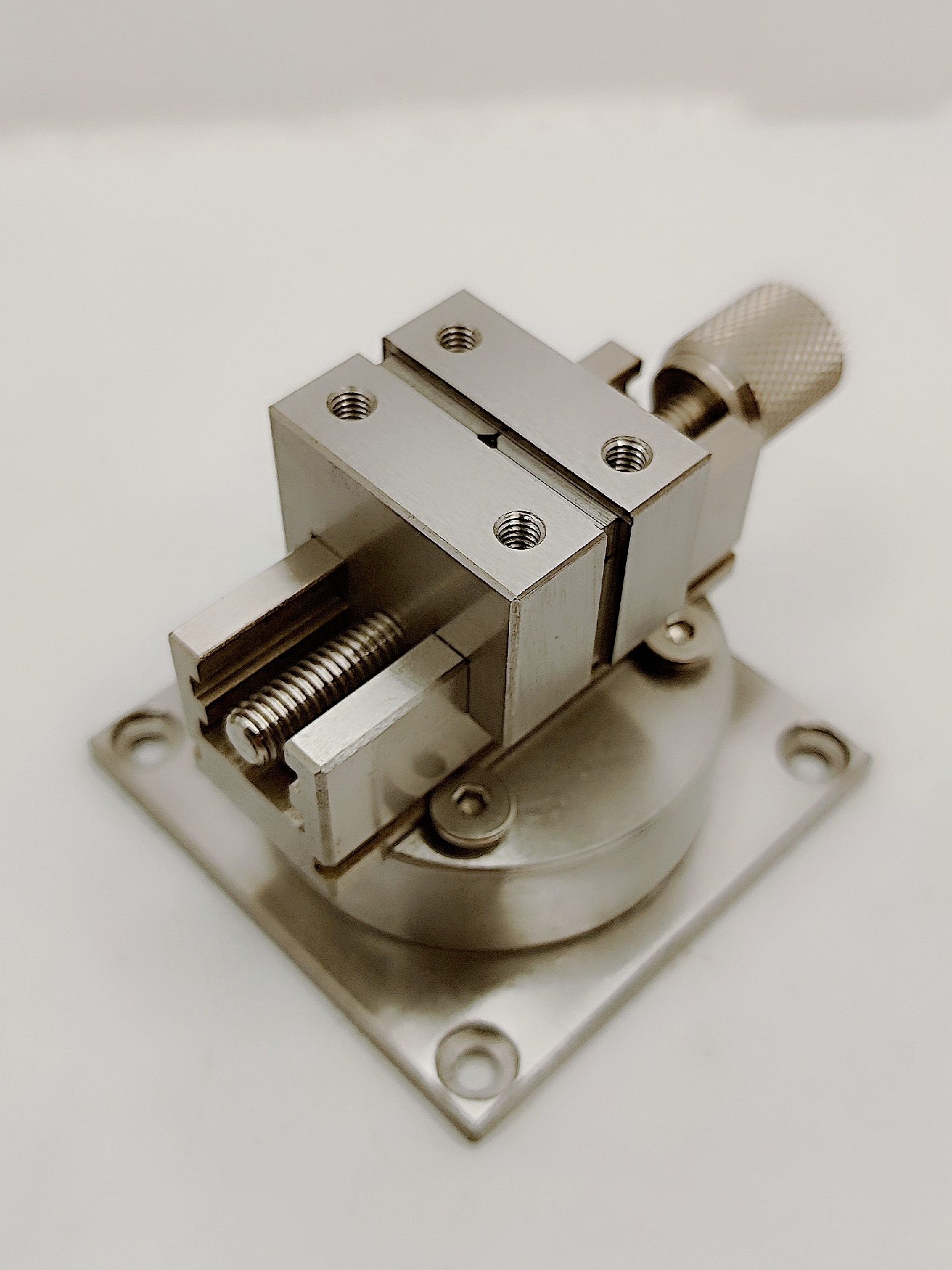

- Tornillo de banco indexado:Permite una rotación rápida de la pieza para exponer diferentes superficies a la herramienta de fresado, mejorando la eficiencia al mecanizar múltiples facetas.

Comprensión de las configuraciones en las operaciones de fresado

Si la herramienta de fresado necesita acceder a diferentes superficies o facetas de una pieza, es posible que sea necesario liberarla y volver a fijarla. Cada posición fija se denomina configuración.

- Varias herramientas por configuración:En una configuración, se pueden utilizar múltiples herramientas de corte para mecanizar diferentes características.

- Ubicación de la pieza y coordenadas de la máquina:Siempre que cambia la configuración o la herramienta, el maquinista debe localizar la pieza, determinando las coordenadas de la pieza en relación con la herramienta.

- Comentarios sobre la mesa de la máquinaLas mesas de fresadora brindan información sobre el movimiento relativo a lo largo de los ejes X, Y y Z. La ubicación correcta de la pieza garantiza un movimiento preciso de la mesa de la máquina, lo cual es esencial para lograr dimensiones precisas de las características.

10.0Preguntas frecuentes (FAQ)

1. ¿Qué es el corte de metales y por qué es importante en la fabricación?

Corte de metal Es el proceso de eliminar material de una pieza mediante fuerzas de corte que provocan deformación plástica y cizallamiento. Es esencial en la fabricación para dar forma a piezas con dimensiones y acabados superficiales precisos.

2. ¿Cuáles son los principales tipos de procesos de corte de metales?

Los métodos clave incluyen:

- Aserradura

- Modelado / cepillado

- Brochado

- Perforación

- Molienda

- Torneado

- Molienda

3. ¿Cómo funciona el aserrado en el corte de metales?

El aserrado se utiliza para cortar materias primas en trozos más pequeños y manejables. Suele ser el primer paso antes de un mecanizado más preciso.

Tipos de sierras:

- Sierra:Cuchilla alternativa recta, manual o eléctrica.

- Sierra de cinta:Hoja de bucle continuo, buena para cortes firmes.

- Sierra circular:Cuchilla rápida y giratoria en forma de disco para cortes limpios.

Tipos de cuchillas:

- Dientes ondulados:Para chapas finas.

- Dientes de derecha a izquierda:Para materiales blandos como aluminio o plástico.

- Dientes rastrilladores:Para materiales duros como acero al carbono o de aleación.

4. ¿Qué es el conformado en el mecanizado?

El moldeado crea superficies planas con una herramienta de corte de una sola punta y un movimiento alternativo. Es ideal para producir superficies planas en bloques rectangulares.

5. ¿Qué es el brochado y cuándo se utiliza?

El brochado es un método de alta precisión que se utiliza para crear formas internas complejas, como chaveteros, ranuras o agujeros no circulares. Es ideal para la producción en masa que requiere tolerancias ajustadas.

6. ¿Cuáles son las diferencias entre taladrar, escariar, perforar y roscar?

| Proceso | Objetivo |

| Perforación | Crea agujeros redondos iniciales. |

| Escariado | Mejora la precisión del diámetro del agujero. |

| Aburrido | Agranda agujeros con alta precisión. |

| Golpeteo | Corta roscas internas en agujeros perforados. |

7. ¿Qué herramientas se utilizan en las operaciones de perforación?

- Taladro helicoidal:El más común, con ranuras para eliminar virutas.

- Taladro central:Inicia el agujero y asegura la alineación.

- Ejercicio con pistola:Para agujeros profundos y de alta relación de aspecto.

- taladro de pala:Para agujeros de gran diámetro o profundos.

- Avellanador / Escariador:Para agujeros escalonados o biselados.

- Grifos:Para roscado interno.

8. ¿Qué es la molienda y cuándo se utiliza?

El rectificado es un proceso de mecanizado abrasivo que se utiliza para:

- Conseguir un acabado superficial alto

- Mejorando la precisión dimensional

- Corte de materiales duros/quebradizos

- Eliminación de rebabas y defectos superficiales

Se utilizan herramientas con granos abrasivos aglomerados como óxido de aluminio o diamante.

Referencias

https://www.uniquespm.com/broaching-machines.html

https://lnf-wiki.eecs.umich.edu/wiki/Lapping

https://www.sciencedirect.com/topics/engineering/lapping-plate