En la metalurgia moderna, laminación Es un proceso de conformado de vital importancia. No solo se utiliza ampliamente en la producción de acero, sino que también desempeña un papel fundamental en el procesamiento de diversos metales como el aluminio, el cobre y el titanio. Este artículo ofrece una breve descripción general de la definición del laminado de metales, su desarrollo histórico y su papel fundamental en la fabricación industrial.

1.0¿Qué es el laminado de metales?

En ingeniería metalúrgica, laminaciónEl calandrado, también conocido como perfilado o calandrado, es el proceso de dar forma a lingotes de metal haciéndolos pasar entre rodillos giratorios. Cuando la temperatura del metal supera su punto de recristalización durante la operación, el proceso se denomina... laminado en caliente; de lo contrario, se le conoce como laminado en frío.

El laminado es una técnica de deformación de metales que utiliza uno o más pares de rodillos giratorios para aplicar fuerza de compresión al material, reduciendo su espesor o modificando su forma transversal. Se aplica típicamente a piezas largas como placas, barras y flejes.

Lectura recomendada:¿Qué es la bobina laminada en caliente (HRC)?

1.1Una breve historia del proceso

La tecnología de laminación se originó en Europa a finales del siglo XVI, utilizándose inicialmente para procesar metales preciosos. Con la llegada de la Revolución Industrial, la laminación se convirtió rápidamente en el método dominante en la industria siderúrgica. En el siglo XX, la aparición de los laminadores modernos mejoró aún más la capacidad y la precisión de producción, allanando el camino para la automatización y la fabricación inteligente en el proceso de laminación.

1.2El papel industrial de la laminación

Entre todas las técnicas de conformado de metales, el laminado ocupa una posición dominante. Según las estadísticas del sector, aproximadamente el 901% de todos los materiales metálicos se someten a laminado en alguna etapa de su producción. Es el método principal para convertir lingotes de metal fundido en productos utilizables como placas, flejes y barras de acero.

1.3Laminación en caliente: el primer paso en el laminado de metales

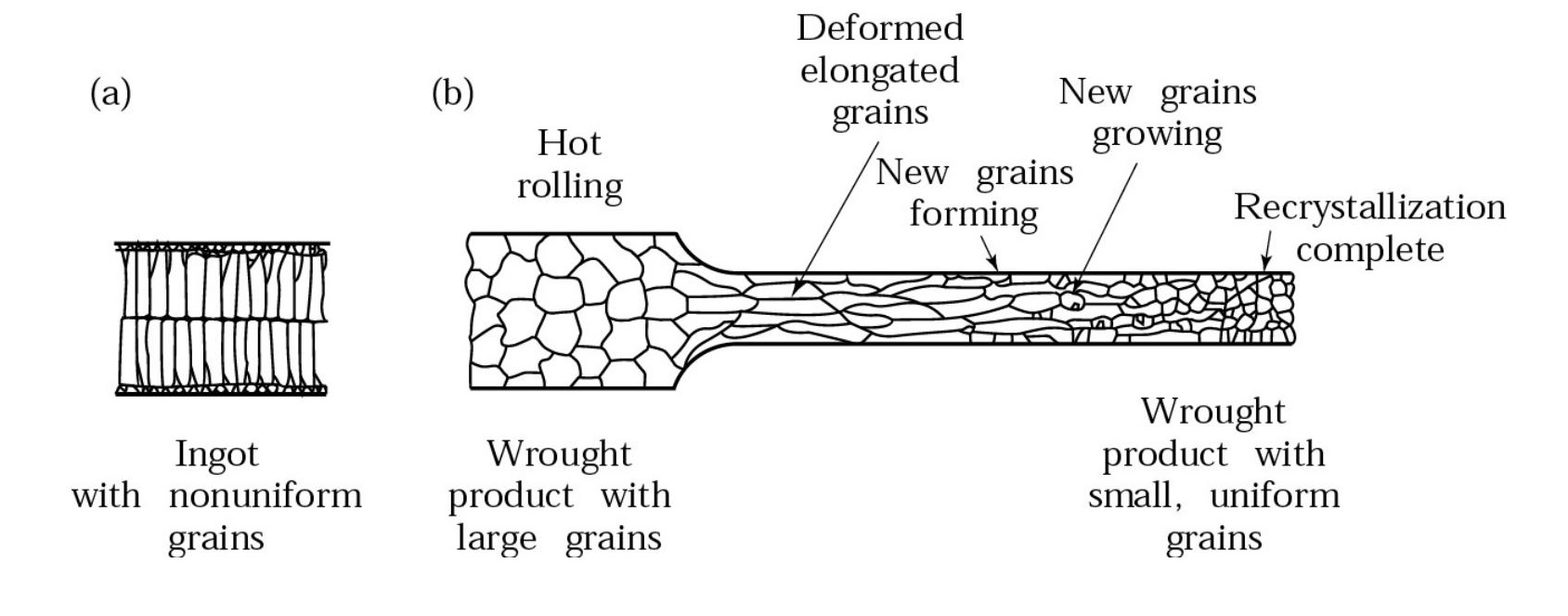

En la producción práctica, el proceso de laminación generalmente comienza con laminado en calienteEl laminado en caliente, que se realiza por encima de la temperatura de recristalización del metal, tritura y refina los granos gruesos del interior del material, mejorando sus propiedades mecánicas, densidad y trabajabilidad.

Mediante el laminado en caliente, la frágil y porosa estructura fundida se transforma en una microestructura densa y forjada. Este paso sienta las bases para procesos posteriores como el laminado en frío, el tratamiento térmico o el mecanizado de precisión.

2.0Laminado plano: el proceso de laminado más fundamental

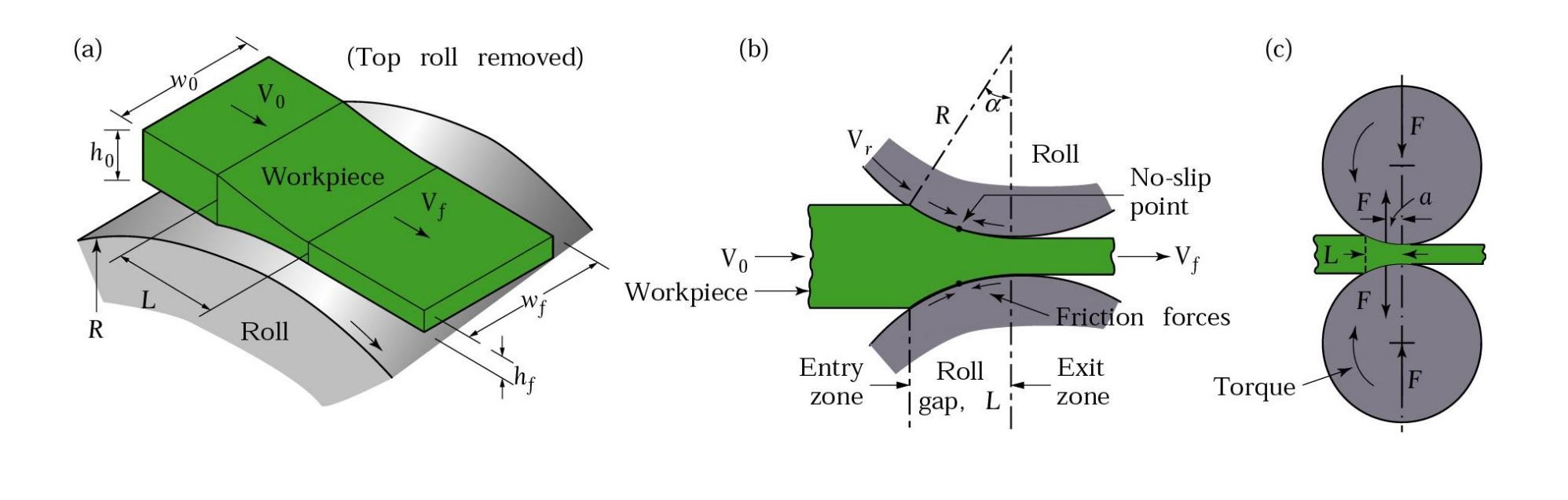

En las operaciones de laminación de metales, laminado plano Es la forma más común y fundamental. Se aplica principalmente para reducir el espesor de las placas metálicas, aumentando ligeramente su ancho. Debido a la fuerza de compresión uniforme ejercida por los rodillos superior e inferior giratorios, este proceso también se conoce comúnmente como rodadura simple.

El proceso involucra varios parámetros técnicos clave:

- Espesor inicial: h₀

- Espesor final: h_f

- Longitud de contacto rollo-tira: Yo

- Velocidad superficial de los rodillos: V_r

- Velocidad de entrada de la tira: V₀

- Velocidad de salida de la tira: V_f

Durante el rodamiento existe una punto neutro—el punto a lo largo del arco de contacto donde la velocidad de la banda es igual a la velocidad superficial de los rodillos. Este punto divide la zona de contacto en una «región de deslizamiento hacia adelante» y una «región de deslizamiento hacia atrás».

Las expresiones matemáticas clave relacionadas con el laminado plano incluyen:

Borrador (reducción de espesor):

h₀ − h_f

Calado máximo:

h₀ − h_f = μ²R

dónde micras es el coeficiente de fricción entre los rodillos y el metal

y R es el radio de balanceo

Si bien el objetivo principal del laminado es reducir el espesor, el principio de conservación del volumen Produce un ligero aumento en el ancho de la banda, típicamente alrededor de 2%. La relación volumétrica se expresa como:

h₀ × V₀ × w₀ = h_f × V_f × w_f

con el supuesto común: w_f ≈ 1.02 × w₀

Esta aproximación es crucial para comprender el flujo de material y mantener la precisión dimensional en productos laminados.

2.1Análisis de fuerza y potencia de rodadura

En los procesos de laminación plana, fuerza de rodadura Es un parámetro crítico que influye en el diseño de equipos, el consumo energético y la optimización de procesos. En condiciones ideales (sin considerar la fricción), la fuerza de laminación puede estimarse mediante la siguiente fórmula:

F=L×w×Y_promedio F = L w Y_promedio

Dónde:

- F: Fuerza de rodadura

- Yo:Longitud de contacto entre el rollo y la tira

- o: Ancho medio de la tira

- Y_promedio:Esfuerzo verdadero promedio en la zona de deformación

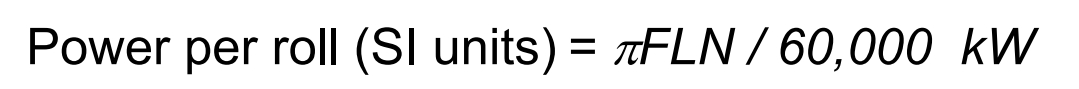

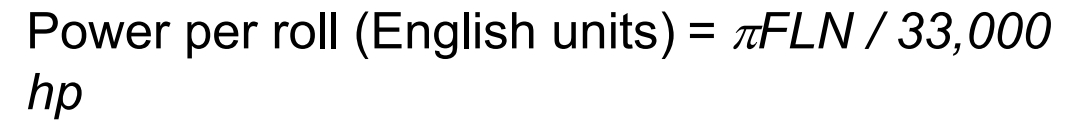

En aplicaciones industriales, también es fundamental estimar la potencia necesaria para accionar los rodillos. La potencia de laminación se puede calcular de la siguiente manera:

Unidades del SI (kW):

Unidades imperiales (HP):

Dónde norte es la velocidad de rotación del rodillo en RPM.

2.2Métodos para reducir la fuerza de laminación y la deformación del rodillo

Para reducir la fuerza de laminación y minimizar la deflexión del rodillo, se pueden emplear varias estrategias de proceso:

- Reducir el coeficiente de fricción (por ejemplo, lubricación)

- Utilice rollos de menor diámetro para disminuir el área de contacto

- Disminuir la reducción por pasada

- Aumentar la temperatura de laminación para reducir la resistencia del material.

- Aplicar tensión de tira longitudinal (tensión de entrada trasera y tensión de salida delantera)

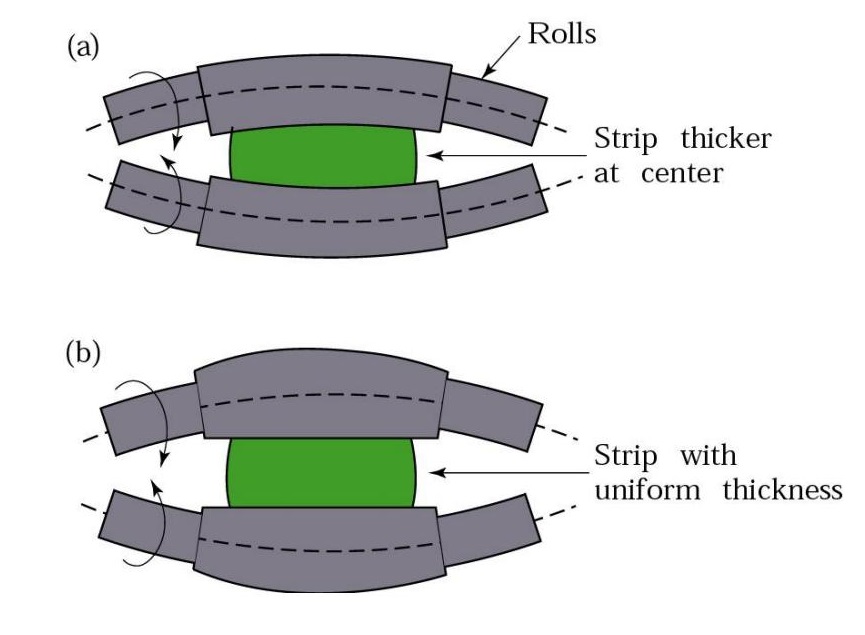

- Coronas de rodillos de molienda (normalmente el centro está unos 0,25 mm más alto que los bordes)

- Utilice el control de corona simulado mediante flexión de rodillos para inducir un abultamiento central

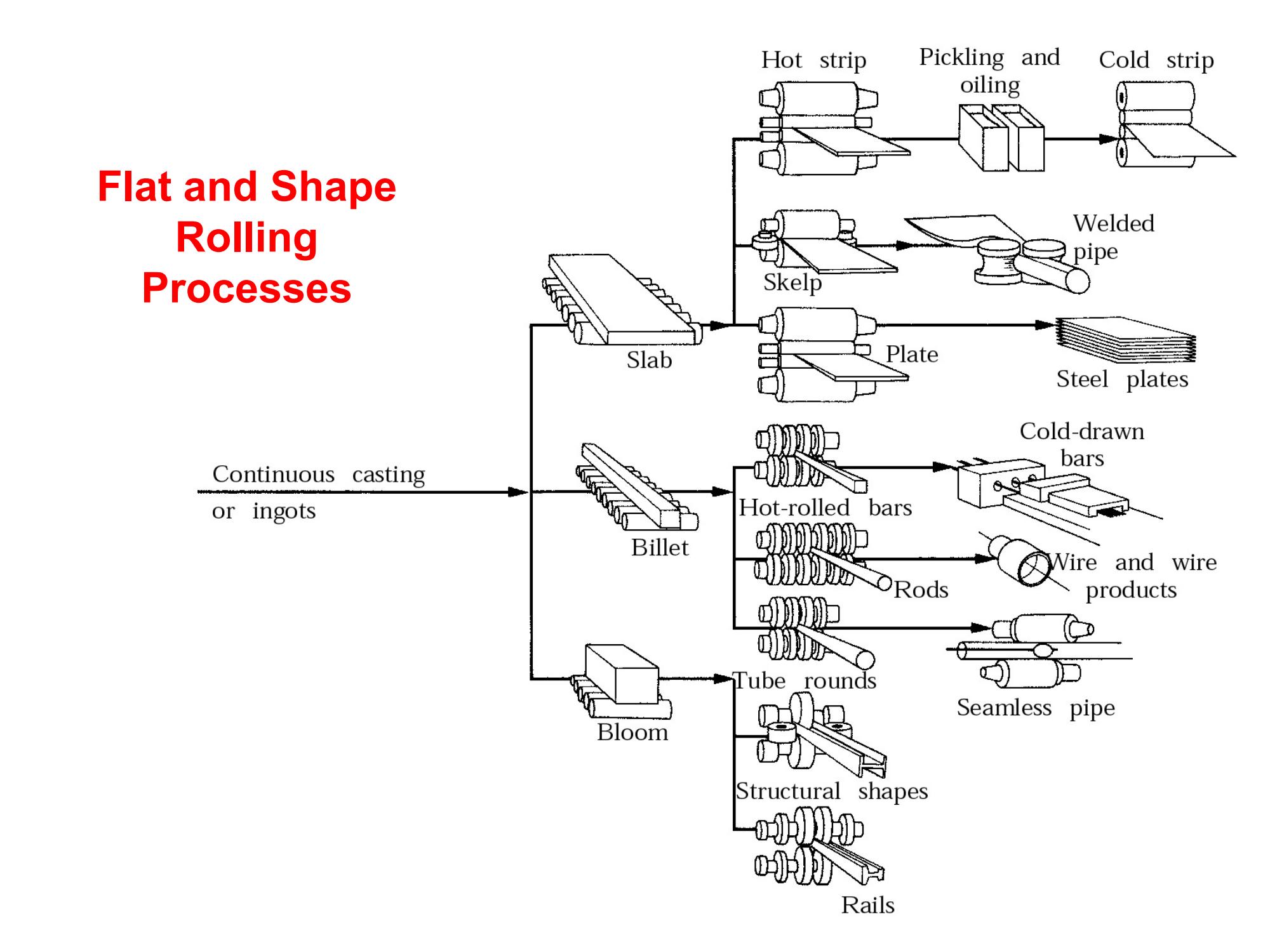

3.0Tipos de procesos de laminación

En la producción de laminado plano, la etapa inicial generalmente implica laminado en caliente, transformando lingotes o palanquillas de colada continua en productos intermedios deformables

- Floración:Se utiliza para el laminado de secciones posteriores (por ejemplo, vigas en I, rieles)

- Losa:Se utiliza para la fabricación de placas o láminas laminadas en frío.

Otros procesos de laminación comunes incluyen:

- Laminación en frío:Se realiza a temperatura ambiente para mejorar la precisión dimensional y la calidad de la superficie.

- Paquete rodante:Laminado simultáneo de múltiples capas de metal para una mayor eficiencia

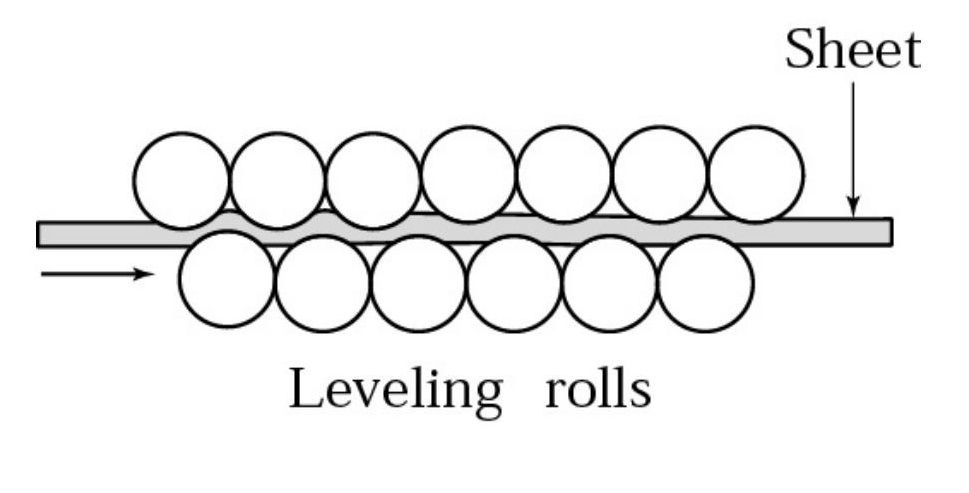

- Rodamiento de temple: Mejora la planitud y reduce la tensión residual en las láminas.

- Rodamiento de nivelación:Dedicado a mejorar la planitud de las chapas.

4.0Defectos comunes de laminación

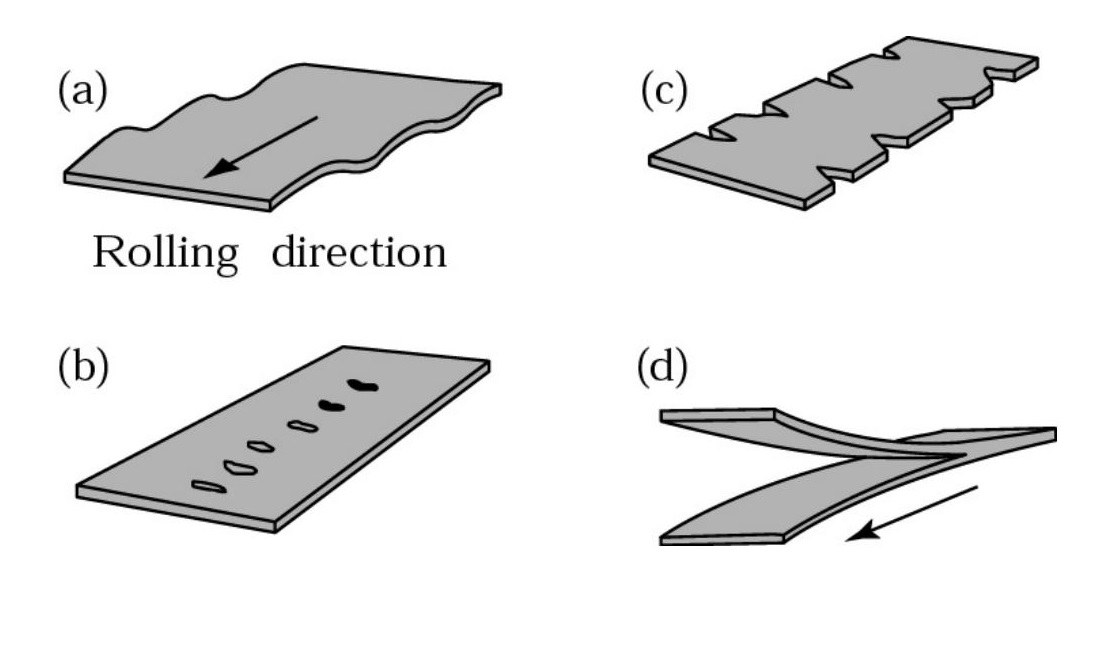

Aunque el proceso de laminado plano es muy maduro, todavía pueden ocurrir varios defectos típicos durante la producción real:

- Defectos superficiales:Incluyendo incrustaciones, manchas de óxido, rayones, picaduras y grietas.

- bordes ondulados:Causada por un alargamiento excesivo en los bordes de la tira debido a la deformación elástica del rodillo.

- Divisiones centrales: Desgarro en la parte central de la tira, a menudo debido a un control de tensión desequilibrado.

- Grietas en los bordes:Resultado de una ductilidad insuficiente del material o de una concentración de tensiones

- Caimanería:Un patrón de fractura que se asemeja a una mandíbula abierta, causado por una estructura interna no uniforme o una deformación inconsistente en el tocho.

Estos defectos suelen ilustrarse para facilitar su identificación. Por ejemplo, los materiales educativos suelen hacer referencia a la Figura 13.8, que muestra:

(a) Bordes ondulados

(b) Divisiones centrales

(c) Grietas en los bordes

(d) Caimanería

La mayoría de los defectos de laminación se pueden prevenir o detectar de forma temprana y eficaz mediante un control adecuado de los parámetros del proceso y el uso de sistemas de inspección en línea.

5.0Características de los productos laminados

Los productos laminados presentan una gama de propiedades físicas y geométricas que influyen directamente en su posterior procesabilidad y rendimiento en el uso final:

Estrés residual:La deformación plástica desigual durante el laminado puede introducir tensiones internas, lo que afecta la planitud y la deformación durante el procesamiento posterior.

Tolerancia de espesor:

Chapas laminadas en frío:Alta precisión de control, normalmente entre ±0,1 y ±0,35 mm (aproximadamente entre ±0,004 y ±0,014 pulgadas)

Tolerancia de planitud:

Laminado en frío: ±15 mm/m (aprox. 3/16 pulgada/pie)

Laminado en caliente:±55 mm/m (aprox. 5/8 pulgada/pie)

Rugosidad de la superficie:

Laminado en caliente: Rugosidad superficial comparable a la fundición en arena.

Laminado en frío:Acabado liso, adecuado para galvanoplastia, pintura y otros procesos de acabado.

Designación de espesor:Comúnmente expresado mediante el "Número de calibre": cuanto menor sea el número, más gruesa será la lámina (por ejemplo, el calibre 10 es más grueso que el calibre 20)

6.0Tipos comunes de laminadores

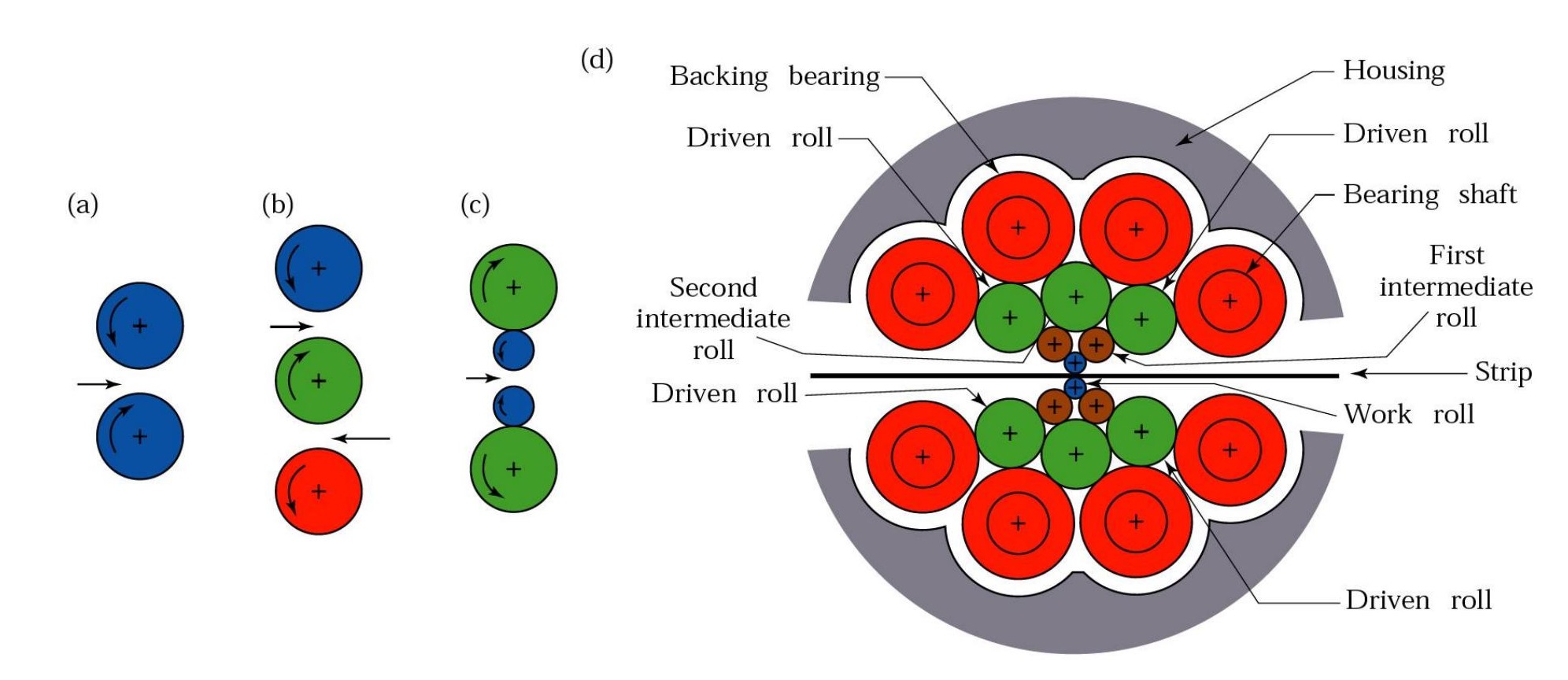

Los diferentes procesos de laminación requieren distintos tipos de estructuras de laminación. Las principales clasificaciones incluyen:

- Laminador de dos alturas:El tipo más básico, normalmente utilizado para desbaste o fines de laboratorio.

- Laminador de tres alturas:Utiliza un rodillo superior, medio e inferior para alternar la dirección de alimentación, lo que mejora la eficiencia.

- Laminador de cuatro alturas:Combina rodillos de respaldo grandes con rodillos de trabajo más pequeños para mejorar la rigidez y la precisión dimensional.

- Molino de racimo (Sendzimir):Emplea múltiples rodillos de respaldo para soportar rodillos de trabajo de diámetro pequeño, ideal para el laminado en frío de alta precisión de materiales ultradelgados.

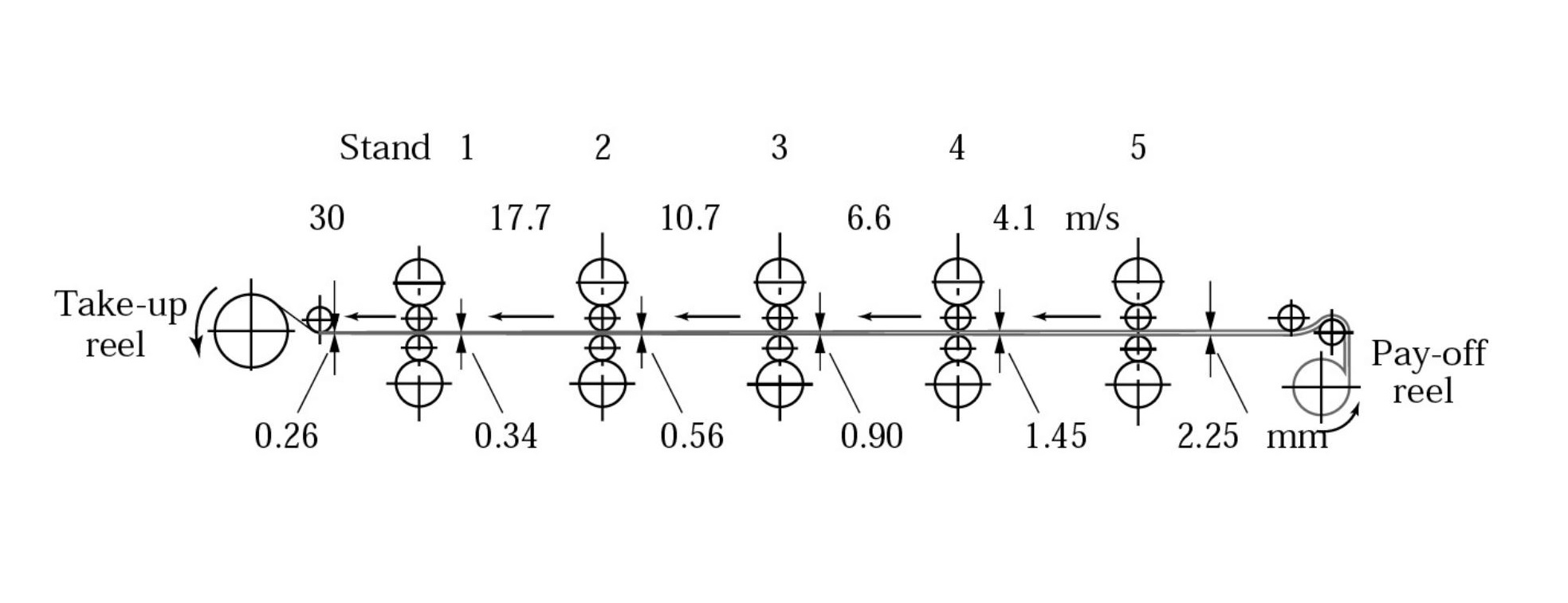

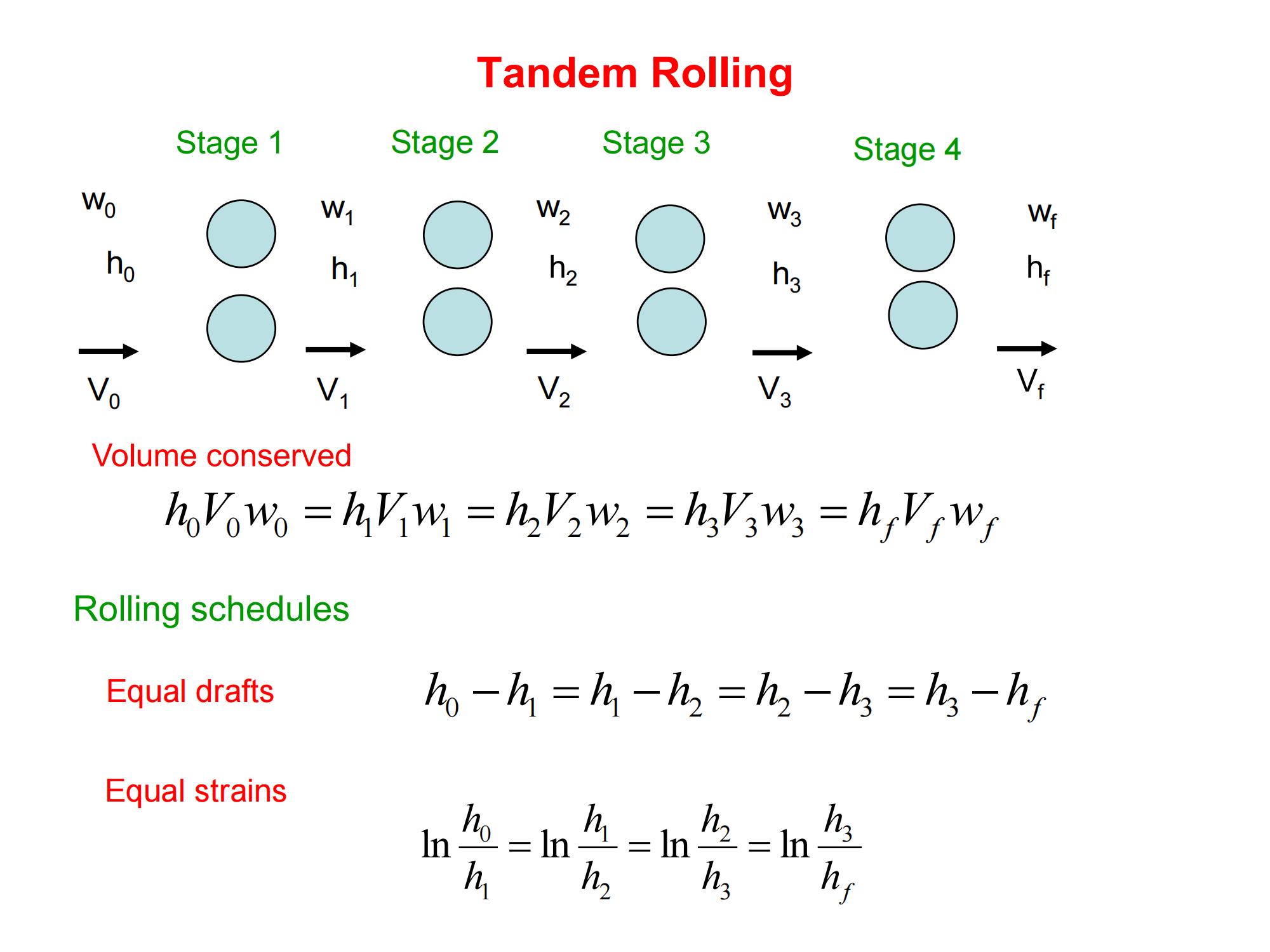

- Laminador en tándem:Consiste en múltiples soportes dispuestos en secuencia para un laminado continuo de múltiples pasadas, comúnmente utilizado en la producción de laminado en frío a gran escala.

El rodamiento sigue el principio de conservación del volumen:

h₀V₀w₀ = h₁V₁w₁ = h₂V₂w₂ = … = h_fV_fw_f

En la práctica, el control se consigue a menudo mediante estrategias de reducción igual o de tensión igual:

h₀ – h₁ = h₁ – h₂ = h₂ – h₃ = h₃ – h_f

7.0Procesos de laminación especializados

Además del laminado plano, el laminado de metales incluye varias formas especializadas para satisfacer diversas geometrías de piezas y requisitos de aplicación:

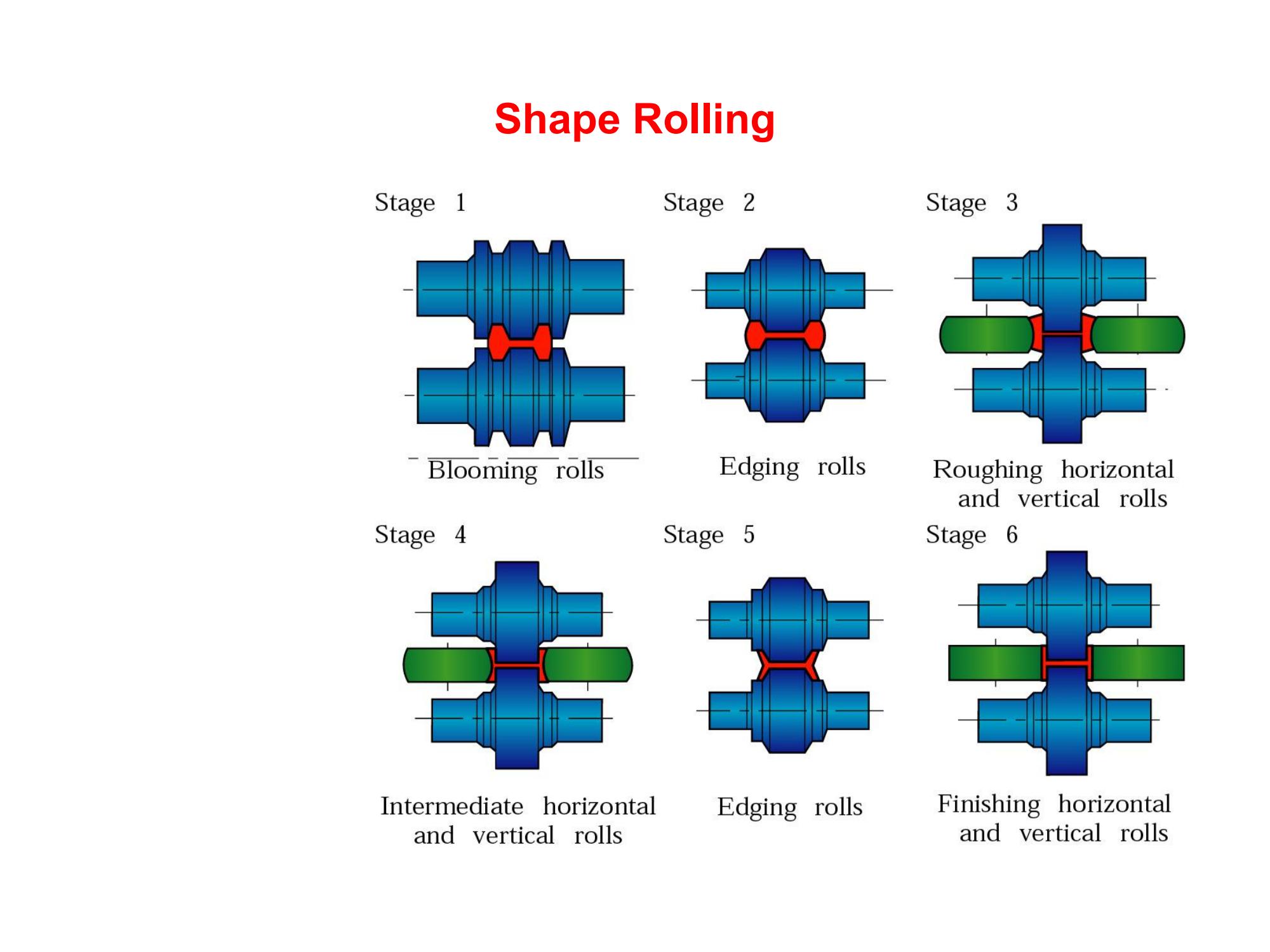

- Rodamiento de formas: La losa pasa a través de rodillos ranurados para formar perfiles transversales complejos, como vigas en I, canales de acero y rieles.

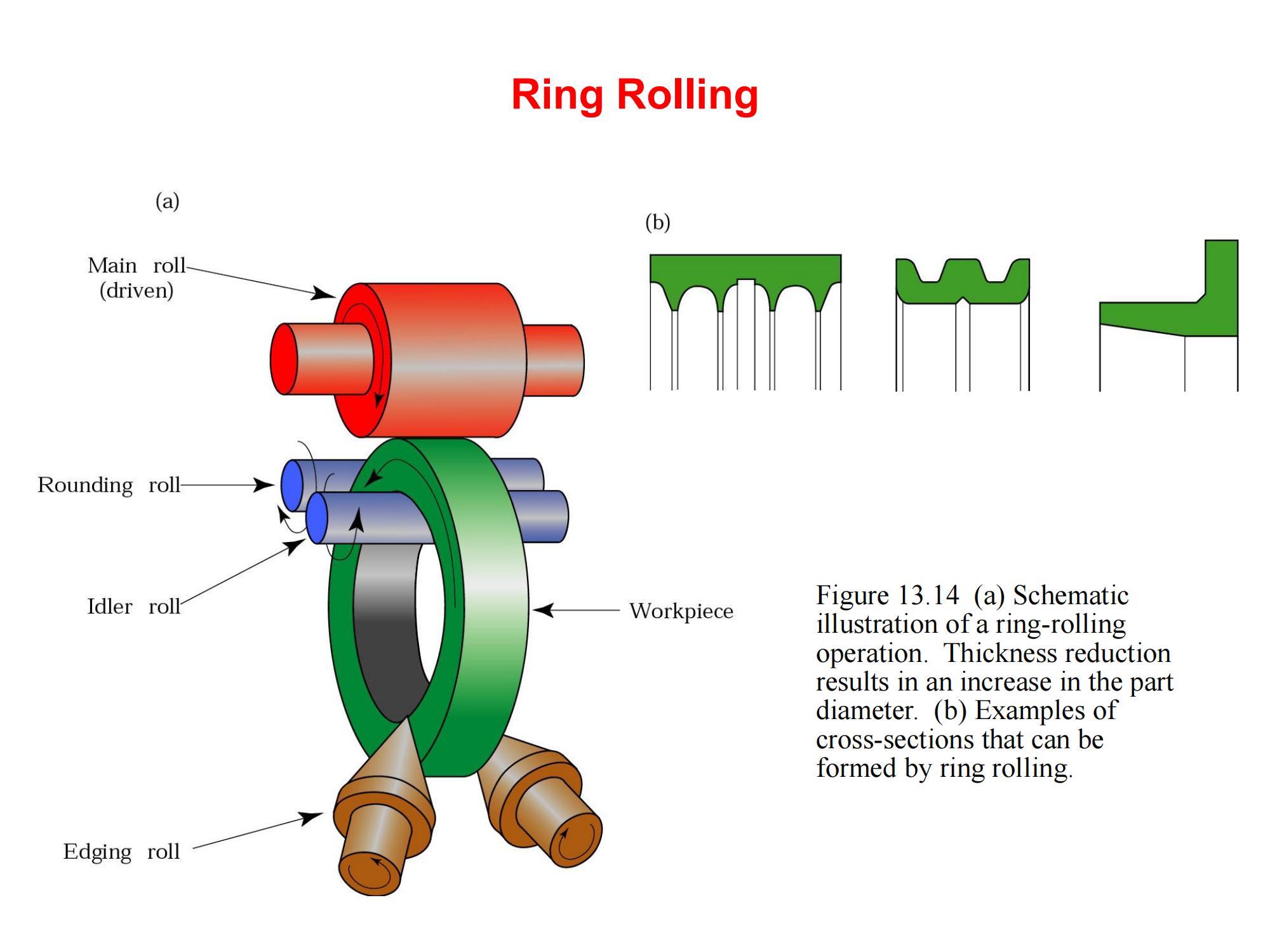

- Rodamiento de anillos: Como se muestra en la Figura 13.14, el espesor de una pieza bruta en forma de anillo se reduce para aumentar su diámetro. Este proceso se utiliza ampliamente para piezas como anillos de engranaje y pistas de rodamientos.

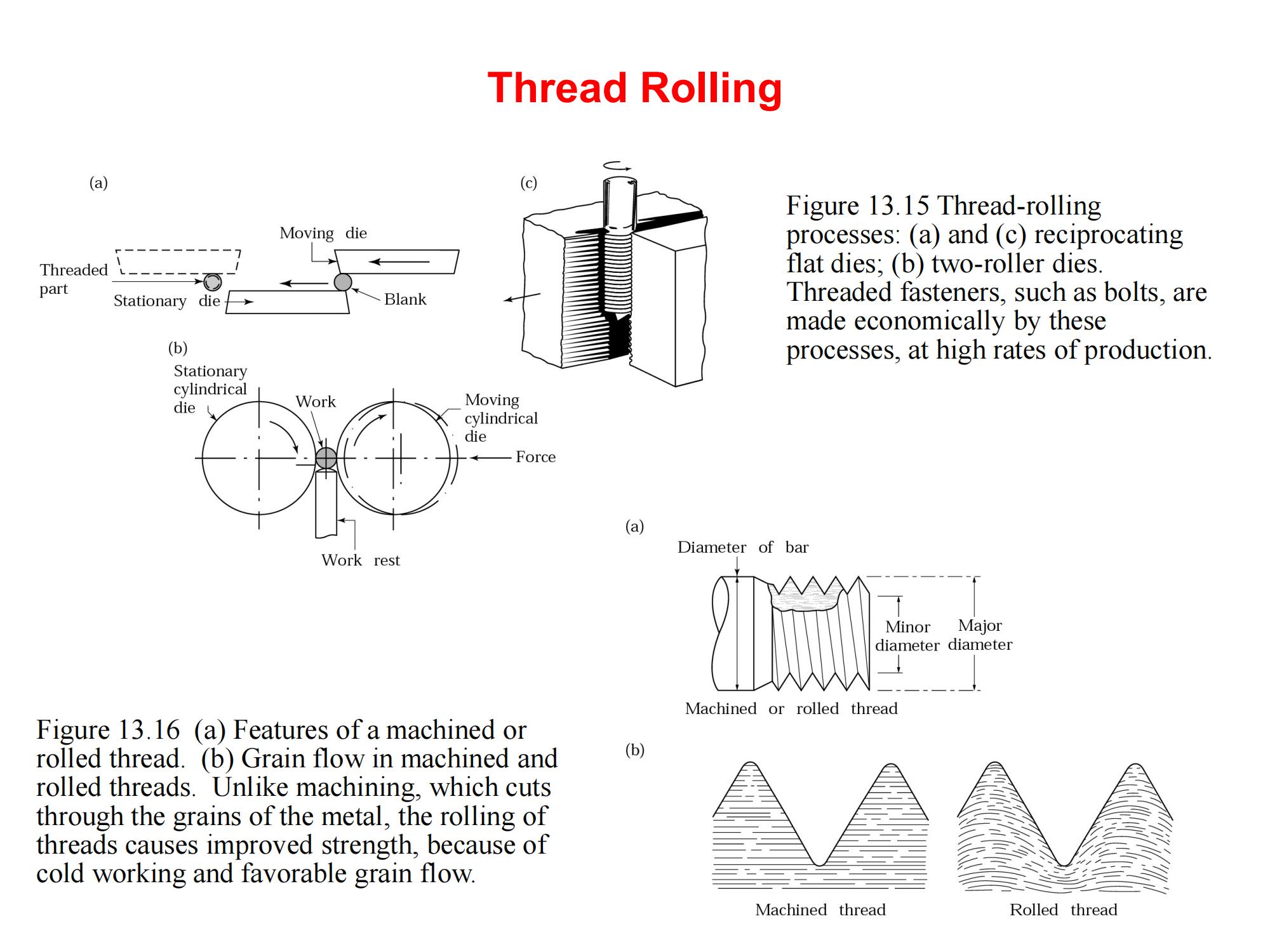

- Laminado de roscas: Los sujetadores roscados, como los pernos, se forman utilizando matrices planas o matrices de laminación (consulte la Figura 13.15).

A diferencia de los procesos de corte, el laminado de roscas no interrumpe el flujo de grano (ver Figura 13.16), lo que mejora significativamente la resistencia y la vida útil por fatiga de las roscas.

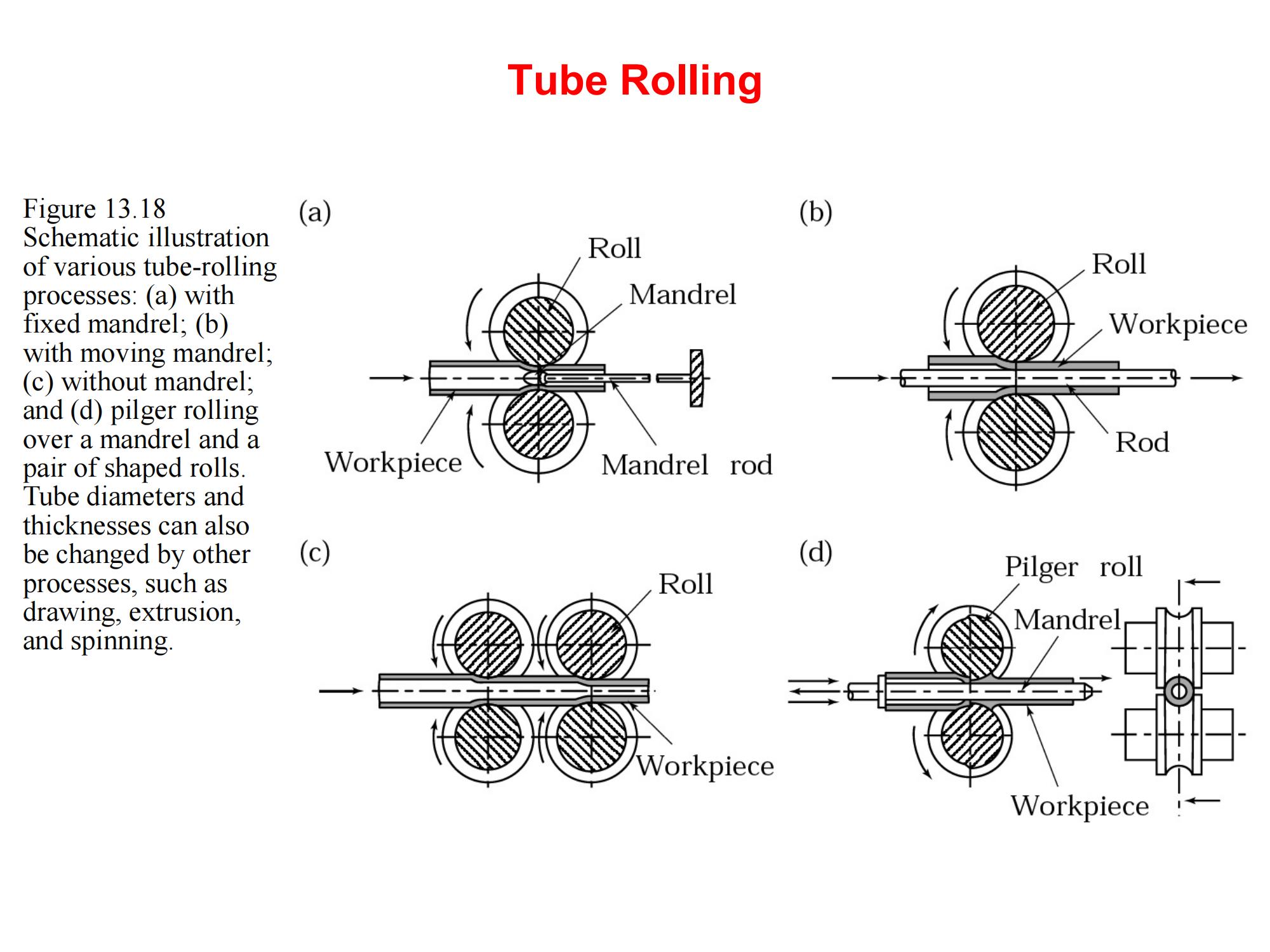

- Laminado de tubos: Incluye mandril fijo, mandril flotante, laminado de tapón y laminado Pilger (ver Figura 13.18).

Se utiliza para modificar las dimensiones de los tubos, el espesor de la pared y la calidad de la superficie; es especialmente eficaz para materiales difíciles de mecanizar como el acero inoxidable y las aleaciones de titanio.

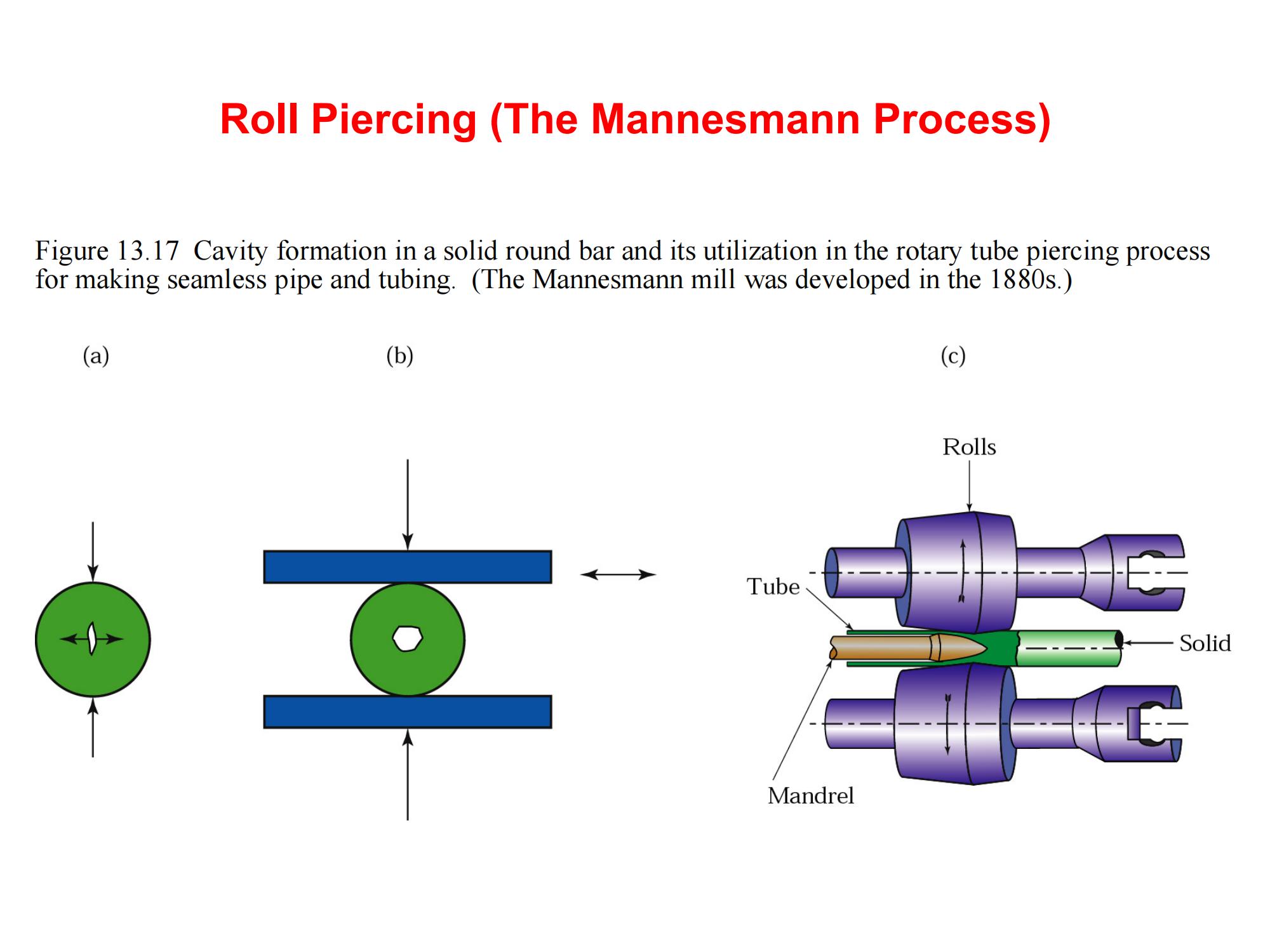

- Perforación por rodillo (proceso Mannesmann): Una barra redonda sólida se perfora internamente para producir tubos sin costura. Como se ilustra en la Figura 13.17, este método fue desarrollado en la década de 1880 por los hermanos Mannesmann y sigue siendo la base de la producción moderna de tubos sin costura.

8.0Conclusión

El laminado de metales no solo es la técnica de conformado de metales más utilizada en la fabricación moderna, sino también un proceso fundamental que permite una producción de alto volumen, alta precisión y alta eficiencia. Desde el laminado en caliente hasta el acabado en frío, desde productos planos hasta formas complejas como roscas y anillos, su versatilidad lo hace indispensable en industrias que abarcan desde la construcción y la automoción hasta la aeroespacial y la energía.

Comprender sus principios, parámetros y posibles defectos es esencial para los ingenieros y fabricantes que buscan optimizar el flujo de materiales, garantizar la calidad del producto y reducir los costos de producción en un panorama industrial cada vez más automatizado.

Recurso adjunto: Proceso de laminación de metales en PDF