- 1.0Definición y características de los pernos

- 2.0Pernos vs. tornillos: Diferencias fundamentales tras una apariencia similar

- 3.0Tipos comunes de pernos y sus aplicaciones

- 4.0Proceso de fabricación de pernos: desde la materia prima hasta el producto terminado

- 5.0Terminología clave e interpretación de las especificaciones de los pernos

- 6.0Grados de resistencia de los pernos: comprensión de las "marcas numéricas"

- 7.0Pautas de selección e instalación de pernos

- 8.0Conclusión

En la fabricación mecánica, la ingeniería de la construcción, la industria automotriz e incluso en el ensamblaje diario de muebles, los pernos son elementos de fijación fundamentales y esenciales. Desempeñan un papel crucial en la unión de componentes, la transmisión de cargas y la estabilidad estructural. Ya se trate de las conexiones de acero de un gran puente o de la fijación segura de piezas esenciales en maquinaria de precisión, el rendimiento y la selección de los pernos influyen directamente en la seguridad y la vida útil del sistema.

1.0Definición y características de los pernos

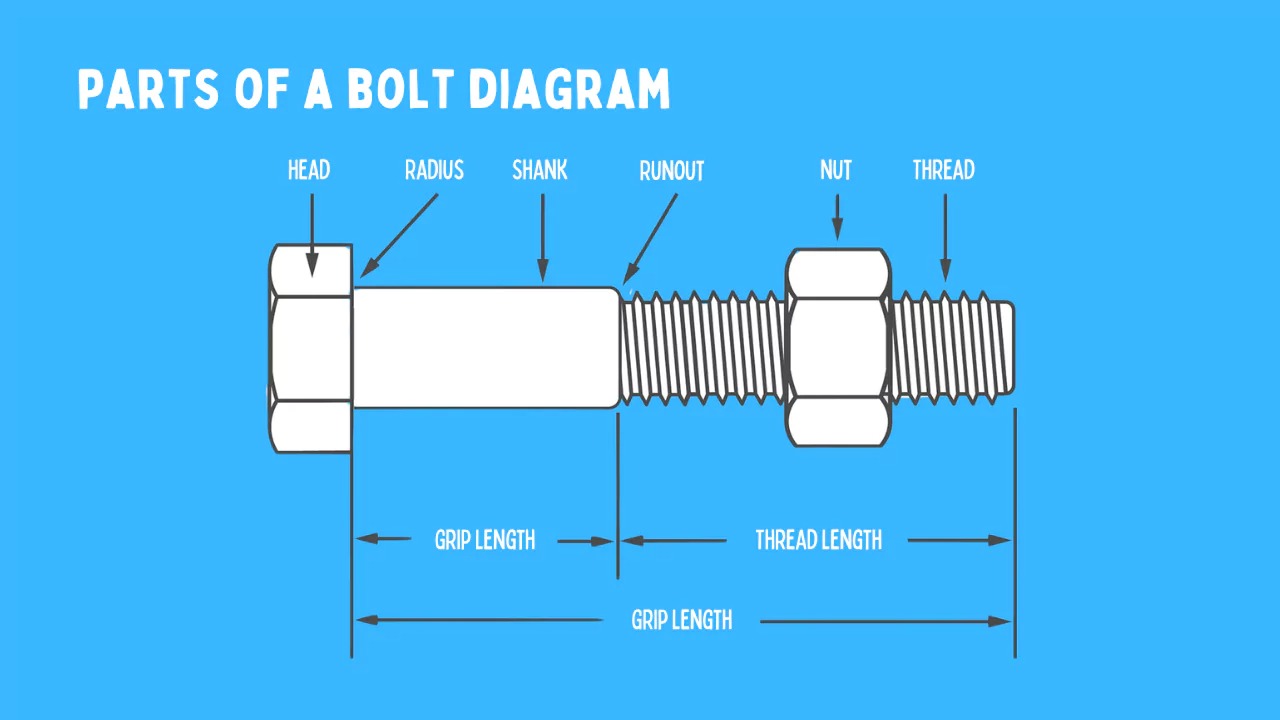

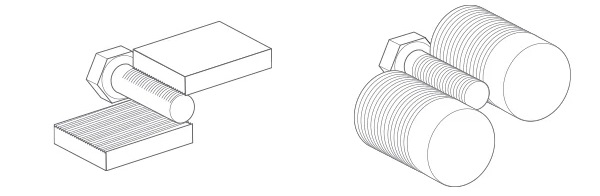

Un perno es un elemento de fijación cilíndrico con rosca externa, diseñado para unir firmemente dos o más componentes con orificios pasantes alineados mediante la aplicación de una fuerza de sujeción axial. Esto evita el desplazamiento axial y radial de las piezas. Estructuralmente, un perno estándar consta de tres partes principales, cada una con una función esencial:

1.1Cabeza de perno

La cabeza se encuentra en un extremo del perno y suele tener un diámetro mayor que el vástago. Sus funciones principales son:

- Distribuyendo la carga:Distribuye la presión generada durante el apriete de manera uniforme sobre la superficie de la pieza conectada, evitando tensiones localizadas que podrían provocar deformaciones o daños.

- Proporcionar un punto de agarre:Ofrece una superficie estable para que las herramientas (por ejemplo, llaves, enchufes) apliquen torsión para apretar o aflojar.

Las formas de cabeza más comunes incluyen hexagonal, redonda, avellanada y cuadrada:

- cabeza hexagonal:El más utilizado: su diseño de seis lados es fácil de fabricar, proporciona múltiples ángulos de agarre y permite una transferencia de torque eficiente, lo que lo hace ideal para aplicaciones de alto torque.

- cabeza avellanada:Adecuado para escenarios que requieren una superficie lisa (por ejemplo, paneles de muebles, carcasas de equipos), ya que el cabezal se incrusta en el material para un acabado al ras.

1.2Caña

El vástago conecta la cabeza a la sección roscada y normalmente incluye dos partes:

- Sección lisa (cuerpo)Se acopla con precisión al orificio del componente conectado para evitar el movimiento radial. La ausencia de roscas evita la concentración de tensiones en la base de la rosca (un punto de fallo frecuente) y mejora la resistencia al corte. Para aplicaciones con cargas de corte significativas (p. ej., uniones de estructuras de acero), la sección lisa debe atravesar completamente la superficie de contacto para garantizar que la fuerza de corte sea soportada por el cuerpo y no por las roscas.

- Sección roscadaUbicado en el otro extremo del vástago, se acopla a una tuerca o a un orificio con rosca interna. Su diseño helicoidal convierte el par en fuerza de sujeción axial para asegurar los componentes conectados.

1.3Hilo

Las roscas son crestas y ranuras helicoidales continuas en la superficie del perno, cuya geometría afecta directamente la estabilidad y compatibilidad de la conexión.

- Perfiles comunes:

- Roscas triangulares (por ejemplo, roscas métricas estándar): ampliamente utilizadas para la fijación general debido a su capacidad de autobloqueo y facilidad de fabricación.

- Roscas trapezoidales/cuadradas: poco comunes en pernos, se utilizan principalmente para transmisión de potencia (por ejemplo, gatos).

- Dirección:El uso estándar es para mano derecha (apretado en el sentido de las agujas del reloj); el uso para mano izquierda (apretado en el sentido contrario a las agujas del reloj) solo se utiliza en casos especiales (por ejemplo, pedales de bicicleta, hojas de sierra circular) en los que las fuerzas operativas podrían aflojar las roscas derechas.

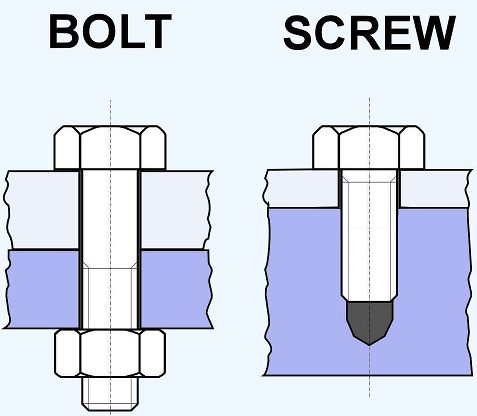

2.0Pernos vs. tornillos: Diferencias fundamentales tras una apariencia similar

| Dimensión | Tornillo | Tornillo |

| Definición básica | Pasa a través de orificios sin rosca en los componentes; se aprieta con una tuerca. | Se inserta en agujeros, se acopla a roscas preformadas o corta las suyas propias (autorroscante); se aprieta a través de la cabeza (no necesita tuerca). |

| Características del hilo | En su mayoría parcialmente roscados (vástago liso + sección roscada más corta); existen tipos totalmente roscados para necesidades específicas. | Casi completamente roscado (las roscas van desde justo debajo de la cabeza hasta la punta; sin vástago liso distintivo). |

| Dependencia de instalación | Requiere una tuerca para oponerse a la fuerza de sujeción; no se necesitan orificios roscados en los componentes. | No requiere tuerca; se acopla a orificios previamente roscados o corta roscas en materiales (madera, chapa fina). |

| Uso de herramientas | Se aprieta con una llave o vaso en la cabeza (o cabeza fija + tuerca giratoria, por ejemplo, pernos de carruaje). | Se aprieta con herramientas (destornilladores, llaves hexagonales) en la cabeza; sin tuerca. |

| Rendimiento de carga | El vástago liso distribuye la fuerza de corte; resistencia superior al corte y a la tracción (adecuado para cargas pesadas). | Fuerte poder de sujeción pero la tensión se concentra en las raíces de la rosca; menor resistencia al corte (adecuado para uso liviano). |

| Aplicaciones típicas | Conexiones de acero estructural, bases de máquinas, bridas de tuberías y chasis de automóviles. | Montaje de muebles, carcasas electrónicas, fijación de chapa y carpintería. |

Nota especial:Los casos límite (por ejemplo, un perno hexagonal roscado directamente en un orificio roscado) no alteran su distinción fundamental: los pernos están diseñados inherentemente para usarse con tuercas, mientras que los tornillos se definen por el acoplamiento directo con los materiales/tuercas.

3.0Tipos comunes de pernos y sus aplicaciones

El diseño de los pernos debe adecuarse a las condiciones de operación (carga, material del componente, entorno, frecuencia de desmontaje). A continuación, se presentan 10 tipos de pernos ampliamente utilizados en la industria, con sus características y aplicaciones clave:

3.1Pernos hexagonales

- Características principalesCabeza de seis lados (estándar o de perfil bajo) para un fácil agarre de la llave; disponible en diseños parcialmente roscados (vástago liso para resistencia al corte) o completamente roscados.

- Ventajas:Transferencia de torque versátil, rentable y eficiente, compatible con la mayoría de las herramientas.

- Aplicaciones:Conexiones de maquinaria general (base de motor a bastidor), uniones secundarias de estructura de acero, montaje de accesorios de motor automotriz, fijación interna de electrodomésticos.

3.2Pernos de carruaje

- Características principales:Cabeza redondeada/en forma de cúpula (sin partes planas de agarre) con un cuello cuadrado corto debajo de la cabeza (se bloquea en orificios/materiales cuadrados para evitar la rotación); casi exclusivamente roscada por completo (la rosca parcial es poco común para tamaños grandes).

- Ventajas: Permite el apriete con una sola mano (sin necesidad de sujetar el cabezal); evita que los cabezales salientes dañen las mercancías.

- Aplicaciones:Montaje de barandillas, cajas/palets de madera, mobiliario de exterior (bancos de parque), maquinaria agrícola con componentes de madera.

3.3Pernos de brida

- Características principales:Brida circular integral (más grande que la cabeza) en la cabeza; las superficies de la brida a menudo tienen estrías (antideslizantes); algunos diseños incluyen arandelas de goma/plástico (sellado + resistencia a la vibración).

- Ventajas:Distribuye la fuerza de sujeción sobre un área grande (evita la deformación de materiales blandos, por ejemplo, plástico/aluminio); las dentaduras reducen el aflojamiento en entornos de alta vibración.

- Aplicaciones: Conexiones de bridas de tuberías (tuberías de productos químicos/agua), tapas de recipientes a presión, uniones de transmisión a motor de automóviles, carcasas de equipos médicos.

3.4Pernos de hombro

- Características principales: “Hombro” cilíndrico liso mecanizado con precisión (tolerancia h6/h7) entre la cabeza y la sección roscada; diámetro del hombro > diámetro de la rosca; longitud del hombro personalizable.

- Ventajas:El hombro actúa como referencia de ubicación para piezas giratorias/deslizantes (cojinetes, engranajes) para garantizar la coaxialidad; soporta cargas radiales para proteger las roscas.

- Aplicaciones:Alineación de carcasas de cojinetes, accesorios de máquinas herramienta, rodillos de imprentas, conjuntos de instrumentos de precisión.

3.5Pernos de expansión

- Características principales:Consiste en una varilla roscada (acero Q235/45# o acero inoxidable para resistencia a la corrosión), un manguito de expansión de pared delgada (acero galvanizado/inoxidable), una tuerca y una arandela; el extremo de la varilla tiene una cabeza cónica.

- Principio de funcionamiento:Se inserta en orificios de hormigón o mampostería previamente perforados; al apretar la tuerca se tira de la cabeza cónica hacia el manguito, expandiéndola contra las paredes del orificio para lograr un anclaje por fricción.

- Aplicaciones:Instalación de marcos de techo, soportes de aire acondicionado, cajas eléctricas, calentadores de agua de pared, letreros.

3.6Pernos de anclaje

- Características principales:Varillas largas con extremos empotrados (gancho, curva en L o placa de anclaje) para unir al hormigón; el extremo expuesto está roscado; los materiales incluyen acero al carbono medio (Q345), acero de aleación o acero inoxidable (entornos corrosivos).

- Ventajas: Fundido en cimientos de hormigón, proporciona una resistencia de sujeción excepcional para equipos pesados (evita movimiento/vuelco bajo carga/vibración).

- Aplicaciones:Turbinas/generadores de vapor de centrales eléctricas, motores grandes (ventiladores, bombas), máquinas herramienta pesadas, soportes de puentes.

3.7Pernos prisioneros

- Características principales:Roscado en ambos extremos (diámetros iguales o diferentes para agujeros no coincidentes); vástago liso en el medio (los tamaños más pequeños pueden estar completamente roscados).

- Ventajas:Un extremo (“extremo fijo”) instalado permanentemente en un orificio roscado; el otro (“extremo de servicio”) asegurado con una tuerca, permite un desmontaje frecuente sin dañar las roscas fijas.

- Aplicaciones: Bridas de tuberías químicas, conexiones de culata a bloque de cilindros de automóviles, uniones de cuerpo de válvula a tapa, puertas de inspección de calderas.

3.8Pernos en U

- Características principales:Diseño en forma de U con extremos roscados; el radio interior coincide con el objeto cilíndrico (tubo/varilla) que se va a asegurar.

- Ventajas:Sujeción uniforme alrededor de objetos redondos (sin dañar la superficie); fácil de instalar sin accesorios complejos.

- Aplicaciones:Aseguramiento de tuberías de agua/calefacción/gas, suspensión de bandejas de cables, fijación de tubos de escape de tractores.

3.9Pernos de ojo

- Características principales:Lazo circular (ojo) en un extremo (para ganchos de elevación) y roscas externas en el otro; disponible en diseños de ojo fijo (soldado) o de ojo giratorio (giratorio).

- Ventajas:Permite la elevación segura de componentes; los modelos con ojo giratorio admiten cargas angulares.

- Aplicaciones: Elevación de piezas de maquinaria, suspensión de equipos suspendidos (iluminación, ventiladores), hardware marino.

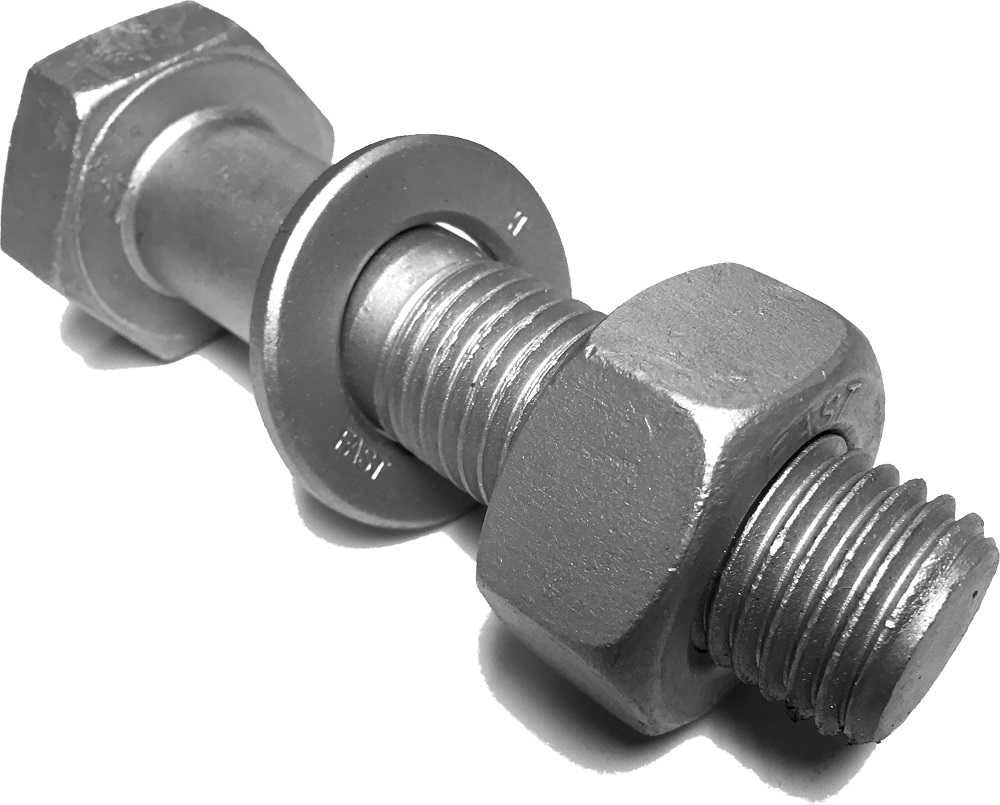

3.10Pernos estructurales de alta resistencia

- Características principales:Fabricados con aceros aleados (40Cr, 35CrMo, 42CrMo) y tratados térmicamente (templado + revenido); grados de resistencia: ISO 10.9/12.9 o ASTM A325/A490; cabeza marcada con grado (por ejemplo, “10.9”, “A325”); combinados con tuercas/arandelas de alta resistencia.

- Ventajas:Excepcional resistencia a la tracción, al rendimiento y a la fatiga; resiste altas cargas/tensiones dinámicas sin deformación plástica.

- Aplicaciones:Uniones de acero de grandes puentes (torres de puentes atirantados), estructuras de acero de gran altura, plumas de grúa, plataformas marinas.

4.0Proceso de fabricación de pernos: desde la materia prima hasta el producto terminado

El proceso de fabricación de un perno determina sus propiedades mecánicas, precisión dimensional y vida útil. Las etapas principales son las siguientes:

4.1Preparación de materia prima

- Selección de materiales:

- Pernos estándar (≤ISO 8.8): Acero de carbono medio/bajo (Q235, 45#).

- Pernos de alta resistencia (≥ISO 10.9): Acero de aleación (40Cr, 35CrMo, 42CrMo o 40CrNiMoA para resistencia a la fatiga).

- Pernos resistentes a la corrosión: acero inoxidable (304, 316), latón, nailon.

- Pernos de alta temperatura: Aleaciones resistentes al calor (Inconel 718, ASTM A193 B7).

- Pretratamiento:Utilice barras de acero (pernos grandes) o alambres (pernos medianos/pequeños); limpie las superficies (elimine el óxido/aceite) e inspeccione el material para detectar defectos (por ejemplo, grietas, inclusiones).

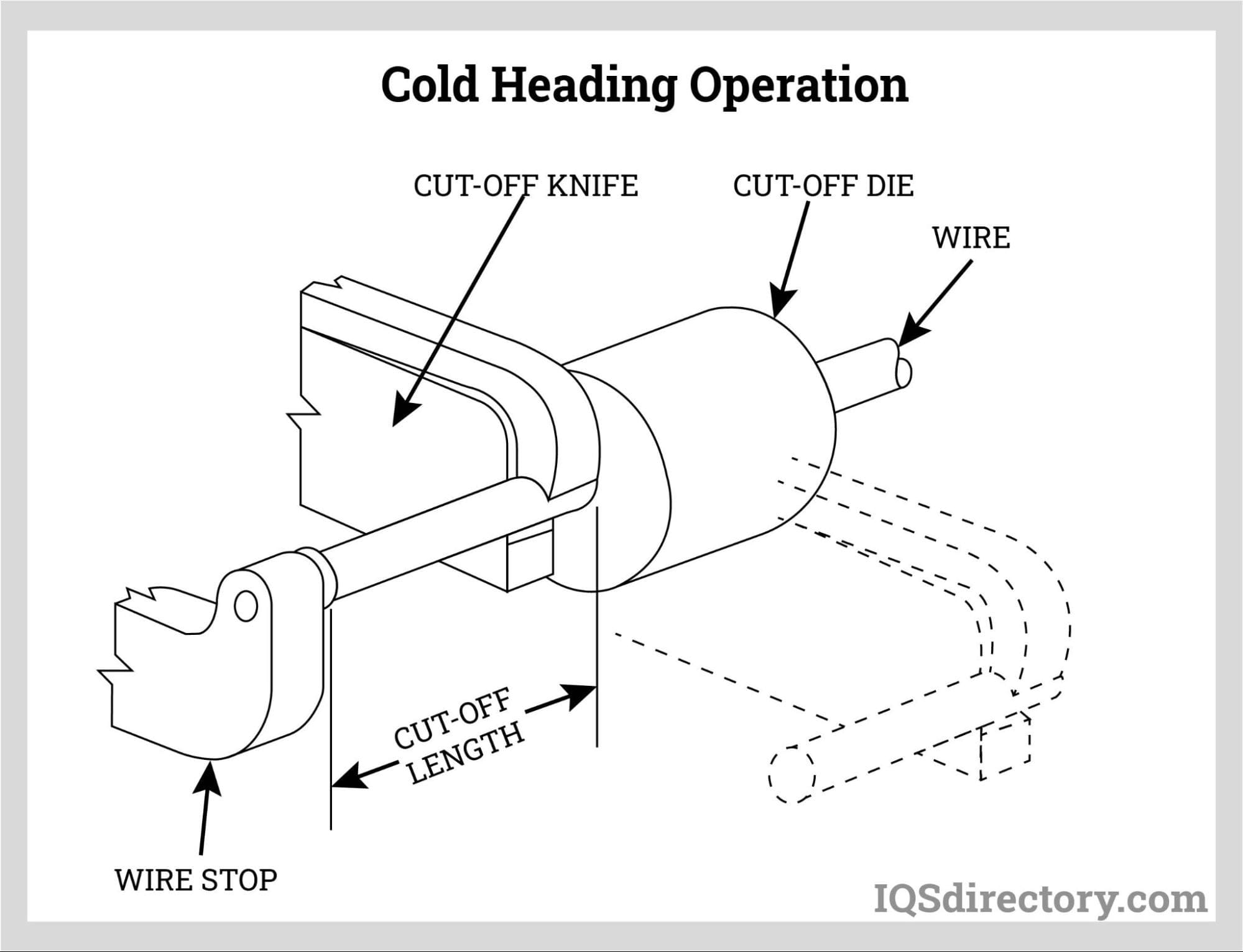

4.2Conformación: Conformación de la cabeza y el vástago

- Encabezado en frío:Más común para pernos medianos/pequeños; forma piezas en bruto a temperatura ambiente utilizando máquinas de múltiples estaciones (alta eficiencia, buen acabado superficial).

- Forja en caliente:Se utiliza para pernos grandes/gruesos; calienta el acero por encima de la temperatura de recristalización (~800–1200 °C) y lo presiona en moldes (acomoda materiales de alta resistencia).

4.3Biselado

- Objetivo: El extremo roscado de un perno está biselado en un ángulo de 45° a 60°, con una longitud de aproximadamente 0,5 a 1 veces el paso de la rosca. Esta conicidad facilita el paso del perno por los orificios y evita que la rosca se dañe durante la instalación.

- Proceso y equipo: El biselado se realiza generalmente después del conformado y antes del roscado para garantizar la precisión dimensional. En la producción industrial, un Máquina biseladora de barras Se utiliza a menudo porque proporciona ángulos consistentes, acabados suaves y mayor eficiencia en comparación con el procesamiento manual.

4.4Enhebrado

- Laminado de roscas: Para pernos de alta resistencia, la rosca se logra más comúnmente utilizando un Máquina laminadora de roscasEn este proceso, las piezas preformadas se prensan entre rodillos con ranuras espirales, lo que provoca que el metal fluya plásticamente y forme roscas. Este método no elimina material, lo que resulta en roscas más resistentes y con mayor resistencia a la fatiga. Para pernos de aleaciones de alta resistencia, puede ser necesario un pre-recocido para reducir la dureza y minimizar el desgaste de los rodillos.

- Corte de hilo: Para lotes pequeños o pernos personalizados, el roscado puede realizarse mediante corte con tornos, machos de roscar o matrices. Si bien este método ofrece flexibilidad en la producción, produce roscas con una resistencia relativamente menor en comparación con las roscas laminadas y suele conllevar mayores costos de procesamiento.

4.5Tratamiento térmico

- Pernos estándar (≤ISO 8.8):Normalizante (mejora la ductilidad, reduce la tensión interna).

- Pernos de alta resistencia (≥ISO 10.9): Temple (calentamiento a 800–900 °C, enfriamiento rápido) + revenido (calentamiento a 400–600 °C, enfriamiento lento) para mejorar la resistencia y la tenacidad.

- Pernos especiales:Tratamiento en solución (acero inoxidable, mejora la resistencia a la corrosión) o carburación (pernos resistentes al desgaste, por ejemplo, maquinaria agrícola).

4.6Tratamiento de superficies

- Zincado (galvanoplastia/inmersión en caliente):Resistencia a la corrosión para ambientes interiores/secos; el zinc por inmersión en caliente ofrece mejor protección para uso en exteriores.

- Niquelado/cromado:Resistencia decorativa y a la corrosión (por ejemplo, muebles, productos electrónicos de consumo).

- Recubrimiento Dacromet:Resistencia superior a la corrosión para entornos marinos/químicos (sin riesgo de fragilización por hidrógeno).

- Ennegrecimiento/fosfatado:Prevención de óxido de bajo costo para entornos interiores con baja corrosión (por ejemplo, pernos internos de maquinaria).

4.7Inspección de calidad

- Comprobaciones dimensionales:Verifique el diámetro de la rosca (mayor/menor/paso), la longitud, el chaflán y la tolerancia (por ejemplo, IT8 para el diámetro de paso).

- Pruebas mecánicas:Resistencia a la tracción, límite elástico, dureza (Rockwell/Brinell) y resistencia al corte.

- Controles de superficie: Inspeccione si hay defectos en el enchapado (descascarillado, ampollas) o grietas.

5.0Terminología clave e interpretación de las especificaciones de los pernos

Comprender los parámetros técnicos es fundamental para la compatibilidad de los pernos y la capacidad de carga. A continuación, se presentan los términos y métodos de especificación principales:

5.1Términos relacionados con los hilos

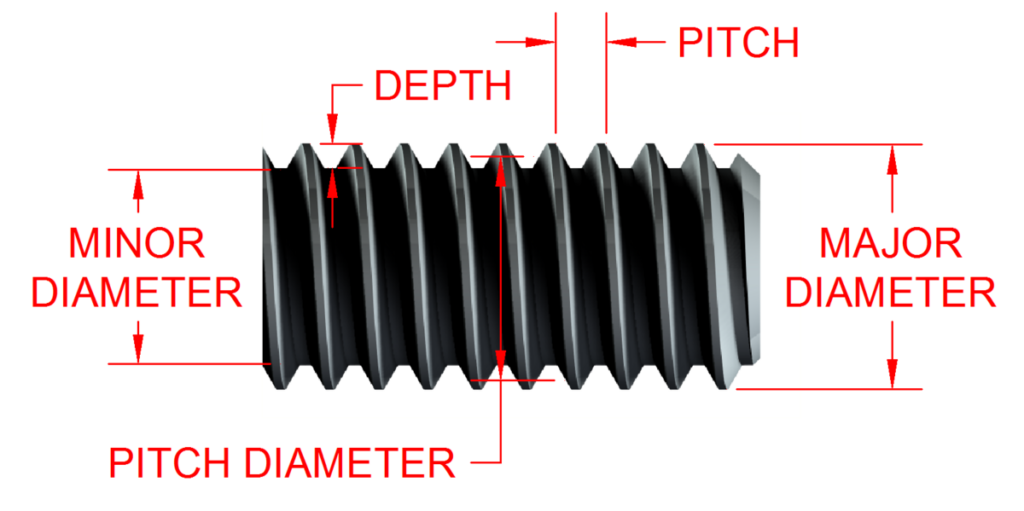

(1) Diámetro de la rosca

- Diámetro mayor (d)Diámetro máximo de la rosca (de cresta a cresta); igual al diámetro nominal del perno (p. ej., M10 = 10 mm). Determina la selección de la tuerca (el diámetro menor de la tuerca debe coincidir con el diámetro mayor del perno).

- Diámetro menor (d1):Diámetro de rosca más pequeño (de raíz a raíz); afecta directamente la resistencia al corte (d1 mayor = mayor área de corte).

- Diámetro de paso (d2): Promedio de diámetros mayores/menores; clave para ajuste de rosca (la desviación provoca un montaje flojo/apretado, controlado según clase IT8).

(2) Paso y roscas por pulgada (TPI)

- Paso (P, métrico)Distancia axial entre crestas adyacentes (mm). El paso grueso es el predeterminado (p. ej., M10 = 1,5 mm); el paso fino se marca explícitamente (p. ej., M10 × 1,0).

- TPI (imperial)Número de hilos por pulgada (1 pulgada = 25,4 mm). Ejemplo: 1/4”-20 = 20 TPI (paso ≈ 1,27 mm).

(3) Dirección y perfil de la rosca

- Dirección:Derecha (RH, estándar); izquierda (LH, marcado, por ejemplo, M10×1.0×50-LH).

- Perfil:Triangular de 60° (roscas métricas/UNC/UNF estándar); Whitworth de 55° (tubería, poco común para pernos).

5.2Términos relacionados con la dimensión

(1) Longitud nominal (L)

- Definición:Longitud axial del perno, medida de forma diferente según el tipo de cabeza:

- Cabeza hexagonal/redonda: desde la superficie de apoyo de la cabeza (parte inferior plana) hasta el extremo del vástago.

- Cabeza avellanada: Desde la superficie superior de la cabeza (al ras del material) hasta el extremo del vástago.

- Regla de selección: Asegúrese de que el perno pase a través de todos los componentes, con 1 a 3 vueltas de rosca sobresaliendo de la tuerca (demasiado corto = baja fuerza de sujeción; demasiado largo = desperdicio de material/interferencia).

(2) Diámetro del vástago (d)

- Diámetro del vástago liso (igual al diámetro nominal, p. ej., M10 = 10 mm). Tamaño del orificio en los componentes: 0,1–0,3 mm (sistema métrico) o 0,004–0,012 pulgadas (sistema imperial) mayor que el diámetro del vástago (para una inserción suave).

(3) Chaflán (C)

- Extremo cónico del vástago (ángulo de 45°/60°, longitud de paso de 0,5 a 1×) para guiar la instalación y proteger las roscas.

5.3Ejemplos de especificaciones

Perno métrico (norma ISO): M12-1,75×60-8,8-Zn

- M: Rosca métrica

- 12: Diámetro nominal (12 mm)

- 75: Tono (grueso, predeterminado para M12)

- 60: Longitud nominal (60 mm)

- 8: Grado de resistencia (resistencia a la tracción ≥800 MPa, límite elástico ≥640 MPa)

- Zn: Superficie cincada

Perno imperial (estándar SAE): 5/16”-18×3”-Grado 5-HD

- 5/16”: Diámetro nominal (~7,94 mm)

- 18: TPI = 18 (paso ≈1,41 mm)

- 3”: Longitud nominal (~76,2 mm)

- Grado 5: Grado de resistencia (tracción ≥120 ksi, límite elástico ≥92 ksi)

- HD: Cabeza hexagonal

6.0Grados de resistencia de los pernos: comprensión de las "marcas numéricas"

Los grados de resistencia reflejan la resistencia a la tracción/límite elástico de un perno, y sus normas varían según la región. Las más comunes son ISO (sistema métrico), SAE (sistema imperial) y ASTM (aplicaciones especiales).

6.1Normas ISO (pernos métricos, uso global)

Definido por la norma ISO 898-1, se denota como dos números separados por un punto (por ejemplo, 8.8):

- Primer número: Resistencia mínima a la tracción (UTS) en MPa × 100 (por ejemplo, “8” = ≥800 MPa).

- Segundo número: Relación de rendimiento (límite elástico/UTS) × 0,1 (por ejemplo, “8” = límite elástico ≥800×0,8=640 MPa).

| Grado ISO | Resistencia mínima a la tracción (MPa) | Límite elástico mínimo (MPa) | Material | Aplicaciones típicas |

| 4.6 | 400 | 240 | Acero bajo en carbono (Q215) | Trabajos ligeros (muebles, soportes sencillos) |

| 5.8 | 500 | 400 | Acero al carbono medio (Q235) | Maquinaria general (accesorios de motor) |

| 8.8 | 800 | 640 | Acero 45# / 40Cr | Trabajo pesado (bases de equipos, tuberías) |

| 10.9 | 1000 | 900 | 35CrMo, 40CrNiMoA | Alta resistencia (chasis de automóviles) |

| 12.9 | 1200 | 1080 | 42CrMo, 30CrNiMo8 | Resistencia extrema (aeroespacial, maquinaria pesada) |

6.2Normas SAE (pernos imperiales, dominantes en EE. UU.)

Definido por SAE J429, denotado como “Grado + número” (por ejemplo, Grado 5), unidades en ksi (1 ksi = 6,89 MPa):

| Grado SAE | Resistencia mínima a la tracción (ksi) | Resistencia mínima al rendimiento (ksi) | Material | Aplicaciones típicas |

| Grado 2 | 74 | 33 | acero bajo en carbono | Trabajos ligeros (carcasas de electrodomésticos) |

| Grado 5 | 120 | 92 | acero 1045 | Servicio pesado general (soportes de motor) |

| Grado 8 | 150 | 130 | acero 4140 | Alta resistencia (ejes de transmisión, equipos pesados) |

6.3Normas ASTM (Aplicaciones especiales, dominio estadounidense)

Centrarse en escenarios de alta temperatura, alta presión o resistencia a la corrosión:

| Norma ASTM | Equivalente de fuerza | Material | Aplicaciones |

| ASTM A307 | Grado 2 de la SAE | Acero carbono | Edificio de carga ligera (estructuras de techo) |

| ASTM A325 | ISO 8.8 (aprox.) | Acero aleado (1045, 4140) | Estructuras de acero (puentes, rascacielos) |

| ASTM A490 | ISO 10.9 (aprox.) | Acero de aleación de alta resistencia | Estructuras de acero para cargas extremas |

| ASTM A193 B7 | ISO 10.9 | acero al cromo-molibdeno | Alta temperatura (tuberías químicas, 482 °C máx.) |

| ASTM A193 B16 | ISO 12.9 | Acero al níquel-cromo-molibdeno | Temperatura ultraalta (calderas, 649 °C máx.) |

6.4Principios para la selección de grados de resistencia

- Evite las especificaciones excesivas:Los pernos de alta resistencia son costosos y requieren tuercas y arandelas correspondientes (por ejemplo, 4,6/5,8 son suficientes para los muebles).

- Carga/entorno de coincidenciaLas cargas cortantes/dinámicas (chasis de automóviles) necesitan ≥ISO 8.8; las cargas de alta temperatura (calderas) necesitan ASTM A193; la corrosión necesita acero inoxidable (304/316) con la resistencia correspondiente.

- Sin mezcla de calidad:No sustituya el Grado 8 por el Grado 2 (resistencia insuficiente) o viceversa (la fuerza de sujeción excesiva deforma los componentes).

7.0Pautas de selección e instalación de pernos

La selección de pernos debe equilibrar las condiciones de operación, la compatibilidad de parámetros y el control de costos. Siga esta lógica paso a paso:

7.1Aclarar las condiciones de funcionamiento

(1) Tipo y magnitud de carga

- Tipo de carga:

- Tensión (por ejemplo, pernos de elevación): pernos con rosca total o parcial (asegúrese de que la rosca esté lo suficientemente acoplada).

- Corte (por ejemplo, uniones de acero): Pernos parcialmente roscados (el vástago liso distribuye la fuerza de corte y evita fallas en la raíz de la rosca).

- Tracción-corte combinado (p. ej. ejes de transmisión): pernos de alta resistencia (≥ISO 8.8) con vástagos lisos.

- Magnitud de carga:Calcular la resistencia a la tracción/al rendimiento requerida (por ejemplo, ≥600 MPa → ISO 8.8).

(2) Entorno de instalación

- Corrosivo (húmedo/ácido/marino):Pernos de acero inoxidable (304/316) o revestidos de Dacromet.

- Alta temperatura (>200 °C):Pernos ASTM A193 B7/B16 o Inconel.

- Alta vibración (motores):Pernos de brida (dentados) + tuercas de seguridad/adhesivos para fijar roscas.

(3) Necesidades de montaje y mantenimiento

- Desmontaje frecuente:Pernos prisioneros (el extremo fijo protege los orificios roscados).

- Espacio limitado:Pernos hexagonales de perfil bajo o pernos avellanados.

- Operación con una sola mano:Pernos de carro (el cuello cuadrado evita la rotación).

7.2Parámetros básicos de Match

- Coincidencia dimensional:

- Diámetro: Coincida con el orificio pasante del componente (0,1–0,3 mm más grande que el vástago).

- Longitud: Espesor total del componente + espesor de la tuerca + 1–3 vueltas de rosca (por ejemplo, componentes de 20 mm + tuerca de 8 mm → perno de 30 mm).

- Tipo de rosca: métrica/imperial (no intercambiable).

- Coincidencia de materiales y tratamientos de superficies:

- Uso general: acero 45# + galvanizado.

- Corrosión: acero inoxidable 316.

- Exterior: galvanizado en caliente.

7.3Control de costos

- Prefiera tamaños estándar:M6/M8/M10 (producción en masa, menor costo) en lugar de tamaños personalizados.

- Optimizar material/proceso:Acero al carbono (más barato que el acero aleado) + estampado en frío (más barato que el forjado en caliente) + laminado de roscas (más barato que el corte).

7.4Notas de instalación

- Utilice las herramientas correctas:Use la llave inglesa/el tamaño del dado correspondiente (evite las llaves ajustables, que se resbalan y dañan las cabezas).

- Controlar el par de apriete: Siga las tablas de torque (por ejemplo, M10×8.8 → 35–45 N·m; torque excesivo = rotura/deformación del perno; insuficiente = baja fuerza de sujeción).

- Prevenir la fragilización por hidrógeno:Los pernos de alta resistencia (≥ISO 10.9) necesitan un alivio de hidrógeno posterior al recubrimiento (200–230 °C durante 2–4 horas).

- Inspección regular:Pernos propensos a vibraciones (motor) → reapriete periódico.

8.0Conclusión

Los pernos, aunque pequeños, son la base de la seguridad mecánica y estructural. Su diseño, fabricación y selección se basan en una lógica de ingeniería precisa: desde el vástago liso para cargas cortantes hasta la norma ISO 12.9 para resistencia extrema, cada detalle se ajusta a las necesidades del mundo real.

Para garantizar la fiabilidad de la conexión, evite conceptos erróneos como «los pernos son genéricos» o «mayor resistencia = mejor». En su lugar, analice sistemáticamente las cargas, los entornos y los parámetros, y vincule la terminología (p. ej., chaflán) con la fabricación (p. ej., chaflán postformado) y la instalación (p. ej., inserción guiada).

Para ingenieros, técnicos y operadores, dominar este conocimiento no solo mejora la eficiencia sino que también protege la estabilidad del equipo/estructura a largo plazo.

Referencias

wilsongarner.com/que-es-un-perno/

www.fastenright.com/blog/tornillos-y-pernos-cual-es-la-diferencia

www.iqsdirectory.com/articles/bolts/tipos-de-bolts.html

www.bwindustrialsales.com/resources/diferencia-entre-tornillo-y-perno