- 1.0¿Por qué la extrusión de aluminio es el proceso preferido en la fabricación industrial?

- 2.0¿Cuáles son las principales ventajas materiales de las aleaciones de aluminio para extrusión?

- 3.0¿Qué ventajas competitivas únicas proporciona el proceso de extrusión?

- 4.0¿Cuáles son los principios y pasos fundamentales del proceso de extrusión de aluminio?

- 4.1¿Cuál es el principio básico de la extrusión de aluminio?

- 4.2¿Cuáles son los pasos clave de producción desde el tocho hasta la extrusión terminada?

- 4.3¿Cómo controlar los parámetros técnicos básicos de la extrusión de aluminio?

- 4.4¿Cómo equilibra la relación de extrusión la resistencia del producto y la dificultad de procesamiento?

- 4.5¿Cómo afectan el factor de forma y el diámetro del círculo circunscrito al diseño del proceso?

- 4.6Clasificación del factor de forma y requisitos del proceso

- 4.7Diámetro del círculo circunscrito y selección de prensa

- 4.8¿Cuáles son los puntos de control clave para la temperatura y la velocidad de extrusión?

- 4.9¿Cómo seleccionar grados de aleación de aluminio y procesos de tratamiento térmico?

- 5.0¿Cuál es la guía de selección de grados comunes de aleación de aluminio?

- 6.0¿Cuáles son los escenarios de aplicación para diferentes condiciones de tratamiento térmico?

- 7.0¿Cómo se pueden prevenir los defectos comunes en la extrusión de aluminio?

- 8.0¿Cuáles son los tipos comunes de defectos de extrusión de aluminio?

- 9.0¿Cuáles son las causas y medidas preventivas para estos defectos?

- 10.0¿Cuáles son los principales escenarios de aplicación de los productos de extrusión de aluminio?

- 11.0Preguntas frecuentes (FAQ)

1.0¿Por qué la extrusión de aluminio es el proceso preferido en la fabricación industrial?

La extrusión de aluminio se ha convertido en una solución de fabricación de referencia gracias a las ventajas combinadas de las propiedades de la aleación de aluminio y del propio proceso de extrusión. En conjunto, ofrecen una competitividad irremplazable en términos de rendimiento, rentabilidad y sostenibilidad.

2.0¿Cuáles son las principales ventajas materiales de las aleaciones de aluminio para extrusión?

Las aleaciones de aluminio son intrínsecamente adecuadas para la extrusión. En comparación con metales tradicionales como el acero y el cobre, ofrecen claras ventajas en indicadores clave de rendimiento:

- Extremadamente ligeroCon una densidad de solo 2,7 g/cm³ (aproximadamente un tercio de la del acero), las extrusiones de aluminio pueden reducir el peso del componente entre 10% y 20% con requisitos de resistencia equivalentes, lo que las hace ideales para la reducción de peso de vehículos y la optimización estructural en sistemas de muro cortina.

- Alta resistencia y conformabilidadLas aleaciones de aluminio estándar ofrecen límites elásticos de 100 a 150 MPa, que pueden superar los 240 MPa tras el tratamiento térmico. Este equilibrio permite tanto componentes ligeros de precisión como aplicaciones estructurales de alta resistencia, como andamios y barandillas de puentes.

- Resistencia natural a la corrosiónEl aluminio forma rápidamente una densa capa de óxido de Al₂O₃ en el aire, lo que permite que los productos sin recubrimiento resistan el uso prolongado en exteriores sin oxidarse. Al combinarse con anodizado o recubrimiento en polvo, la resistencia a la corrosión se mejora aún más para entornos costeros e industriales.

- Alta sostenibilidad y reciclabilidadEl aluminio es reciclable en 1001 TP³T. La producción de aluminio reciclado consume solo alrededor de 51 TP³T de la energía necesaria para el aluminio primario, lo que reduce las emisiones de carbono hasta en 951 TP³T y se alinea con las iniciativas globales de descarbonización.

- Rendimiento funcional integralSu conductividad térmica es aproximadamente cinco veces superior a la del acero, lo que lo convierte en el aluminio ideal para disipadores de calor. Su excelente conductividad eléctrica y bajo peso lo hacen ideal para barras colectoras y soportes conductores, mientras que sus propiedades no magnéticas e incombustibles cumplen con los requisitos de las aplicaciones médicas y de seguridad contra incendios en edificios.

3.0¿Qué ventajas competitivas únicas proporciona el proceso de extrusión?

Si la aleación de aluminio es el material base premium, la extrusión es la herramienta de conformado de precisión. Al integrar calor y presión en un solo proceso de conformado, la extrusión ofrece ventajas difíciles de conseguir con los métodos convencionales:

- Libertad de diseño excepcional:Se pueden extruir secciones transversales complejas, incluidos perfiles de múltiples ranuras, cámaras huecas y geometrías irregulares, en un solo paso sin soldadura secundaria, lo que elimina las uniones débiles y mejora significativamente la eficiencia y la precisión dimensional.

- Consistencia de alta dimensiónLos equipos de extrusión modernos controlan las tolerancias de perfil estándar con un margen de ±0,1 mm, con productos de alta precisión que alcanzan los ±0,05 mm. El conformado continuo garantiza dimensiones y rendimiento uniformes en todos los lotes, evitando la variabilidad habitual en la fundición.

- Facilidad de mecanizado y montajeEl aluminio es fácil de cortar, perforar y doblar. Se pueden integrar características de ensamblaje como ranuras en T y canales para tornillos durante la extrusión, lo que elimina la necesidad de perforar o soldar y mejora la eficiencia del ensamblaje en más de 30%.

- Excelente compatibilidad con el tratamiento de superficies.Las extrusiones admiten fácilmente la anodización, el recubrimiento en polvo y la pintura electroforética, brindando resistencia a la corrosión, resistencia al desgaste y acabados estéticos adaptados a diferentes aplicaciones.

4.0¿Cuáles son los principios y pasos fundamentales del proceso de extrusión de aluminio?

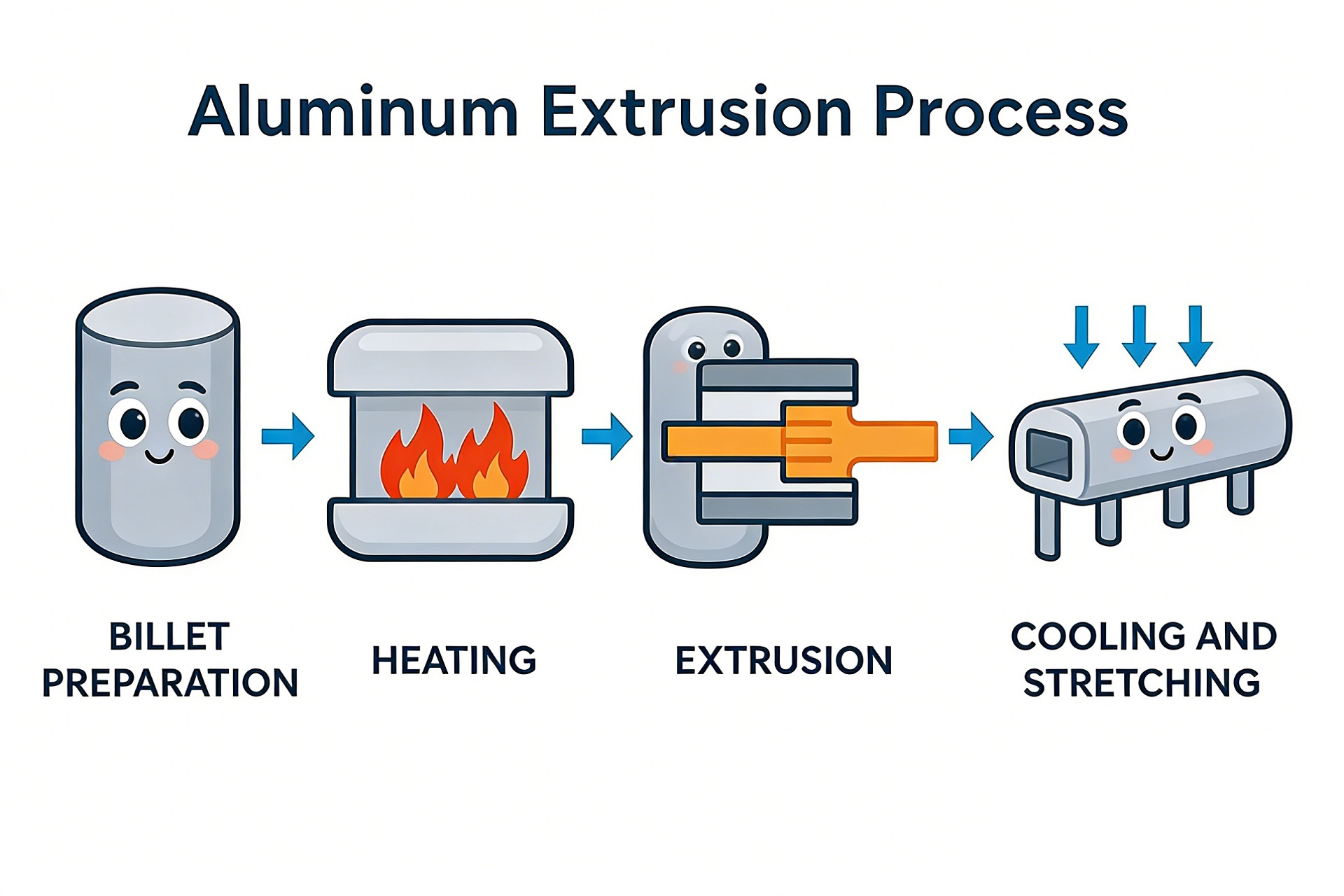

El proceso de extrusión de aluminio se puede resumir en «ablandamiento térmico + conformado de matriz + conformado continuo». Desde la pieza hasta el producto terminado, múltiples pasos controlados con precisión se combinan para garantizar una calidad constante.

4.1¿Cuál es el principio básico de la extrusión de aluminio?

La extrusión de aluminio implica el calentamiento de palanquillas de aleación de aluminio hasta alcanzar un estado termoplástico a aproximadamente 450–500 °C. Bajo alta presión (normalmente de 100 a 300 MPa) generada por una prensa de extrusión, el metal se fuerza a través de una matriz diseñada a medida para formar perfiles, tubos o barras con una sección transversal específica. El proceso es similar a exprimir pasta de dientes: la palanquilla actúa como material y la matriz como salida, aunque un control preciso de la temperatura, la presión y la velocidad es fundamental para evitar defectos. Según los requisitos estructurales, la extrusión se clasifica principalmente en dos tipos:

- Extrusión directaCon una producción total de más de 801 TP3T, el tocho se empuja directamente hacia la matriz mediante el pistón. El proceso se caracteriza por su sencilla configuración y alta eficiencia, ideal para barras sólidas, perfiles estándar y tubos simples.

- Extrusión huecaEl metal se divide mediante un puente de matriz y se vuelve a unir en una cámara de soldadura antes de salir como un perfil hueco. Este proceso, más complejo, permite la integración de secciones huecas en estructuras de muro cortina y componentes estructurales de automoción.

4.2¿Cuáles son los pasos clave de producción desde el tocho hasta la extrusión terminada?

Una línea completa de extrusión de aluminio consta de siete etapas esenciales, cada una de ellas regida por estrictos estándares técnicos:

- Preparación de materia primaLos elementos de aleación se dosifican para cumplir con los requisitos de rendimiento, se funden y se moldean en palanquillas. El recocido de homogeneización elimina la segregación, mientras que la inspección ultrasónica elimina las palanquillas con porosidad o grietas para garantizar la integridad del material.

- Diseño y fabricación de matrices: A partir de planos de sección transversal, las matrices se diseñan mediante CAD y se optimizan con software de simulación para controlar el flujo de metal. Se suele utilizar acero para herramientas H13, con tolerancias de matriz controladas dentro de ±0,03 mm. Se aplican recubrimientos de nitruración o PVD para prolongar la vida útil de la matriz.

- Calefacción:Los tochos se calientan a 450–500 °C dependiendo de la composición de la aleación, mientras que las matrices se precalientan a 250–350 °C para garantizar un flujo de metal suave, una plasticidad adecuada y un menor desgaste de la matriz o rayaduras en la superficie.

- Conformado por extrusiónSe cargan las palanquillas calentadas en el contenedor y el pistón aplica presión a velocidades de 5 a 15 m/min para extruir continuamente el perfil a través de la matriz. Las secciones simples permiten velocidades más altas, mientras que las geometrías complejas requieren velocidades más bajas y lubricación con grafito para minimizar la fricción.

- Enfriamiento y alisadoLas extrusiones en caliente (300–400 °C) se enfrían rápidamente con aire o agua para estabilizar las dimensiones. El enderezamiento hidráulico corrige la flexión o torsión para cumplir con los requisitos de rectitud y tolerancia.

- Corte y fabricación secundariaLos perfiles se cortan a las longitudes especificadas por el cliente (normalmente de 3 a 6 m) utilizando sierras de corte de aluminio especializadas con sistemas de refrigeración para evitar la oxidación y la deformación. El marco y los componentes de soporte pueden someterse a operaciones de doblado para lograr curvas o ángulos, con un control preciso para evitar grietas o la recuperación elástica.

- Tratamiento de superficies e inspección finalSegún los requisitos de la aplicación, se aplica anodizado o recubrimiento en polvo para mejorar la resistencia a la corrosión y la apariencia. Se realizan comprobaciones dimensionales con calibradores y máquinas de medición por coordenadas (CMM), se toman muestras de las propiedades mecánicas y se realizan pruebas ultrasónicas para detectar defectos internos. Los productos que cumplen los requisitos se envuelven en film para protegerlos durante el transporte.

4.3¿Cómo controlar los parámetros técnicos básicos de la extrusión de aluminio?

Los parámetros técnicos determinan directamente la calidad del producto y la eficiencia de la producción. Dominar la lógica de control de los parámetros clave es esencial para lograr una extrusión de aluminio de alta calidad.

4.4¿Cómo equilibra la relación de extrusión la resistencia del producto y la dificultad de procesamiento?

La relación de extrusión es la relación entre el área de la sección transversal del tocho y el área de la sección transversal del producto terminado, calculada como: Relación de extrusión (K) = Área del tocho (A₀) / Área del perfil terminado (A₁).

| Rango de relación de extrusión | Características e impactos |

| K < 20 | Una deformación insuficiente del metal produce granos gruesos, baja resistencia y un mayor riesgo de falta de uniformidad microestructural. |

| K > 80 | La presión de extrusión aumenta bruscamente, lo que acelera el desgaste de la matriz y aumenta la probabilidad de que se produzcan arañazos y grietas en la superficie. |

| 30–60 (óptimo para 6063/6061) | Proporciona suficiente deformación, excelentes propiedades mecánicas y un equilibrio entre productividad y vida útil de la matriz. |

4.5¿Cómo afectan el factor de forma y el diámetro del círculo circunscrito al diseño del proceso?

4.6Clasificación del factor de forma y requisitos del proceso

Factor de forma: Definida como la relación entre el perímetro de la sección transversal y el área, indica la complejidad del perfil. Los valores más altos corresponden a una mayor dificultad para el flujo del metal.

| Rango de factores de forma | Tipo de perfil | Requisitos del proceso |

| < 100 | Secciones simples (redondas, rectangulares) | Baja dificultad de extrusión, adecuado para velocidades más altas y relaciones de extrusión más elevadas. |

| > 200 | Secciones complejas (múltiples ranuras, paredes delgadas, irregulares) | Requiere una velocidad de extrusión reducida y un equilibrio optimizado del flujo de la matriz para evitar torsiones y espesores de pared desiguales. |

4.7Diámetro del círculo circunscrito y selección de prensa

Diámetro del círculo circunscrito:El círculo mínimo que encierra la sección transversal del perfil, que determina el tamaño de la matriz y la selección de la prensa.

| Tipo de prensa de extrusión | Diámetro del contenedor | Perfiles adecuados |

| Pequeño | ≤150 milímetros | Componentes pequeños con diámetros inferiores a 150 mm. |

| Medio | 150–250 milímetros | Perfiles de ventanas y puertas, molduras para automóviles. |

| Grande | >250 milímetros | Montantes de muro cortina, componentes estructurales de puentes. |

4.8¿Cuáles son los puntos de control clave para la temperatura y la velocidad de extrusión?

La temperatura y la velocidad deben ajustarse con precisión al tipo de aleación. Los parámetros de referencia típicos son los siguientes:

| Grado de aleación | Temperatura del tocho | Temperatura del contenedor | Temperatura del troquel | Velocidad recomendada | Productos aplicables |

| 6063 | 480–500 °C | 500–520 °C | 300–350 °C | 5–10 m/min | Secciones de complejidad media |

| 6061 | 460–480 °C | 480–500 °C | 280–320 °C | 3–8 m/min | Componentes estructurales de alta resistencia |

| 7005 | 450–470 °C | 470–490 °C | 250–300 °C | 3–5 m/min | Estructuras de ultraalta resistencia |

Principios de controlUna temperatura excesiva provoca el engrosamiento del grano y reduce el rendimiento, mientras que una temperatura insuficiente aumenta la resistencia a la extrusión. Las fluctuaciones de velocidad deben controlarse dentro de ±5% para garantizar un flujo de metal estable.

4.9¿Cómo seleccionar grados de aleación de aluminio y procesos de tratamiento térmico?

Diferentes grados de aleación y condiciones de tratamiento térmico se adaptan a aplicaciones específicas. Una selección precisa es fundamental para cumplir con los requisitos de rendimiento.

5.0¿Cuál es la guía de selección de grados comunes de aleación de aluminio?

5.1Aleaciones de aluminio de la serie 6000 (las más utilizadas)

| Grado de aleación | Características clave | Aplicaciones adecuadas |

| 6060 | Excelente extruibilidad, acabado superficial liso, resistencia moderada. | Molduras decorativas, marcos de muebles |

| 6063 | Buena resistencia a la corrosión, límite elástico 140–200 MPa después del tratamiento térmico. | Puertas, ventanas, marcos de muro cortina |

| 6061 | Alta resistencia, límite elástico superior a 240 MPa | Andamios, componentes estructurales de automoción |

| 6082 | Ligeramente más resistente que el 6061 | Maquinaria pesada, componentes marinos |

5.2Aleaciones de aluminio de la serie 7000 (ultraalta resistencia)

| Grado de aleación | Características clave | Aplicaciones adecuadas |

| 7005 | Límite elástico de hasta 310 MPa, procesabilidad relativamente buena | Piezas estructurales para la industria aeroespacial y ferroviaria de alta velocidad |

| 7075 | Máxima resistencia, límite elástico superior a 500 MPa, baja extruibilidad. | Equipos médicos y de defensa de alta gama |

5.3Otras aleaciones especiales

| Grado de aleación | Características clave | Aplicaciones adecuadas |

| 6101 | Excelente conductividad eléctrica | Barras colectoras, soportes conductores |

| 5052 | Excelente resistencia a la corrosión del agua de mar | Componentes decorativos costeros, herrajes marinos |

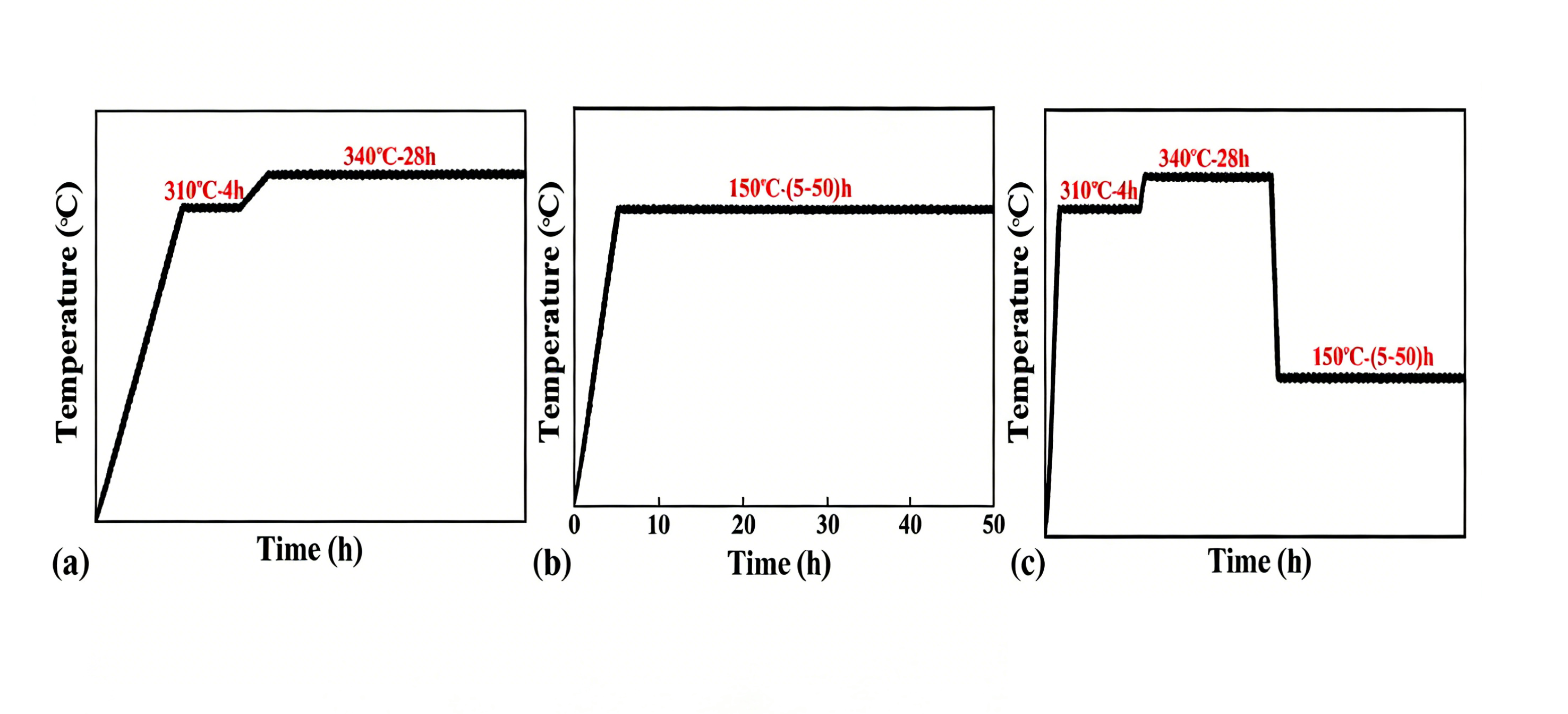

6.0¿Cuáles son los escenarios de aplicación para diferentes condiciones de tratamiento térmico?

El tratamiento térmico es un paso fundamental para mejorar la resistencia de las aleaciones de aluminio. Las condiciones y aplicaciones más comunes incluyen:

| Condición de tratamiento térmico | Características clave | Aplicaciones adecuadas |

| T4 (Tratamiento térmico en solución + envejecimiento natural) | Alta ductilidad, alargamiento superior a 20% | Productos que requieren doblado o estampado secundario |

| T5 (Envejecimiento artificial directo) | Proceso simple, bajo costo | Sistemas de ventanas, perfiles decorativos sin encofrado secundario |

| T6 (Tratamiento térmico en solución + envejecimiento artificial) | Máximo efecto fortalecedor, máxima fuerza. | Andamios, estructuras automotrices, aplicaciones de alta carga |

| T73 (Sobreenvejecimiento) | Resistencia a la corrosión significativamente mejorada | Ambientes costeros, químicos y altamente corrosivos. |

7.0¿Cómo se pueden prevenir los defectos comunes en la extrusión de aluminio?

Los defectos pueden deberse a la calidad del material, el estado del molde o los parámetros del proceso. Un enfoque de "prevención primero, corrección después" puede reducir significativamente las tasas de defectos.

8.0¿Cuáles son los tipos comunes de defectos de extrusión de aluminio?

Los defectos generalmente se dividen en tres categorías:

- Defectos superficiales:Rasguños, abolladuras, ampollas, descamación y variación de color, que afectan la apariencia y la resistencia a la corrosión.

- Defectos internos: Cavidades de contracción, porosidad, delaminación y falta de uniformidad microestructural que reducen la resistencia y el rendimiento del sellado.

- Defectos dimensionales y de forma:Torsión, flexión, desviación dimensional y espesor desigual de la pared que afectan el ensamblaje posterior.

9.0¿Cuáles son las causas y medidas preventivas para estos defectos?

9.1Prevención de defectos superficiales

- Causas:Superficies de palanquilla contaminadas, desgaste de la matriz, velocidad de extrusión excesiva, lubricación insuficiente.

- Medidas:Inspección estricta de la superficie del tocho; pulido regular de la matriz y fortalecimiento de la superficie; temperatura y velocidad de extrusión controladas; aplicación uniforme de lubricantes a base de grafito.

9.2Prevención de defectos internos

- Causas:Alto contenido de hidrógeno en las palanquillas, diseño de flujo de matriz inadecuado, soldadura de metal insuficiente en secciones huecas.

- Medidas:Recocido de homogeneización para eliminar la segregación; inspección ultrasónica para eliminar piezas defectuosas; optimización de los puertos de la matriz y del diseño de la cámara de soldadura.

9.3Prevención de defectos en el procesamiento secundario (corte y doblado)

- Causas:Hojas de sierra desgastadas o velocidad de corte excesiva que provocan rebabas y astillamiento de los bordes; presión de doblado inadecuada o mala adaptación de la matriz que provocan grietas o una recuperación elástica excesiva.

- MedidasReemplazo regular de cuchillas de corte; ajuste de la velocidad de corte y refrigeración según el espesor de la pared; selección de matrices de doblado adaptadas a la geometría del perfil; doblado de prueba para determinar la presión y el ángulo óptimos. Para aleaciones de alta resistencia, el precalentamiento previo al doblado puede reducir eficazmente el riesgo de agrietamiento.

10.0¿Cuáles son los principales escenarios de aplicación de los productos de extrusión de aluminio?

Con ventajas como construcción liviana, alta resistencia y excelente maquinabilidad, los productos de extrusión de aluminio han penetrado en múltiples sectores industriales y se han convertido en componentes estructurales y funcionales indispensables.

10.1¿Cuáles son los aspectos más destacados de las aplicaciones en el sector de la construcción?

La construcción es el mercado de aplicación más grande para las extrusiones de aluminio, representando más de 40% del uso total, incluyendo principalmente:

- Puertas, ventanas y muros cortina:Los perfiles 6063-T5/T6 se utilizan para marcos y parteluces, ofreciendo un rendimiento liviano y resistencia a la corrosión al tiempo que mejoran la eficiencia energética y la estética del edificio.

- Componentes estructurales y decorativos:Los andamios, pasamanos de escaleras y parasoles combinan resistencia estructural con atractivo visual y requieren un mantenimiento mínimo.

- Edificios prefabricados:Los marcos para paneles de fachada prefabricados y sistemas de montaje fotovoltaico mejoran la eficiencia de la construcción y se alinean con los conceptos de construcción ecológica.

10.2¿Qué soluciones ligeras están disponibles en el sector del transporte?

La reducción de peso es un requisito fundamental en el transporte, lo que convierte a la extrusión de aluminio en una solución de aligeramiento fundamental con una cuota de aplicación de aproximadamente 25%:

- Industria automotriz:Las vigas de choque, los componentes del chasis y los sistemas de gestión térmica reducen el peso del vehículo entre un 10% y un 20%, lo que contribuye a un menor consumo de combustible entre un 5% y un 10%.

- Tránsito ferroviario:Los componentes estructurales para trenes de alta velocidad y vehículos de metro mejoran la velocidad de operación y la comodidad de los pasajeros mediante un diseño liviano.

- AeroespacialLos perfiles de la serie 7000 de ultra alta resistencia se utilizan en componentes de fuselaje y alas para reducir el peso de despegue y ampliar el alcance del vuelo.

10.3¿Cómo se están expandiendo las extrusiones de aluminio en aplicaciones industriales y domésticas?

- Aplicaciones industriales(aproximadamente 20%): Rieles guía para máquinas herramienta, carcasas para equipos, disipadores de calor para electrónica y soportes para tuberías químicas, adaptados a diversas necesidades industriales. Productos como bastidores para equipos de automatización y soportes para transportadores suelen requerir cortes de precisión con máquinas cortadoras de perfiles de aluminio y conformado complejo con máquinas dobladoras de perfiles de aluminio para cumplir con las estrictas tolerancias de montaje.

- Aplicaciones para el hogar y el interior(aproximadamente 10% share): Los marcos de muebles, rieles para cortinas y sistemas de almacenamiento para cocina o baño ofrecen resistencia a la humedad, durabilidad al desgaste y fácil instalación, lo que mejora la calidad de vida en general.

11.0Preguntas frecuentes (FAQ)

- Q¿Qué aleaciones de aluminio son las más adecuadas para la extrusión?ALas aleaciones de aluminio de la serie 6000 (6063, 6061, 6082) ofrecen la mejor capacidad de extrusión. Las aleaciones de la serie 7000 proporcionan mayor resistencia, pero son más difíciles de extruir y generalmente se reservan para aplicaciones estructurales de alta gama.

- Q¿Cuál es el espesor de pared mínimo alcanzable para las extrusiones de aluminio?ALos perfiles estándar generalmente requieren espesores de pared ≥1,0–1,2 mm. Las secciones complejas de pared delgada o de alta precisión suelen controlarse a ≥1,5 mm, según la selección de la aleación, la relación de extrusión y el diseño de la matriz.

- Q:¿Cómo se puede identificar una sección transversal como de “extrusión de alta dificultad”?A:Los factores de forma elevados, las cavidades múltiples, las paredes delgadas, las geometrías asimétricas o los diámetros de círculos circunscritos grandes aumentan significativamente la dificultad de extrusión.

- Q¿Qué tolerancias dimensionales pueden alcanzar normalmente los productos de extrusión de aluminio?ALos perfiles estándar se pueden controlar dentro de ±0,1 mm, mientras que los perfiles de alta precisión pueden alcanzar ±0,05 mm con equipos estables y matrices bien diseñadas.

- Q¿Es confiable la resistencia de la soldadura de los perfiles huecos?A:Con canales de flujo de matriz y cámaras de soldadura diseñados adecuadamente, la resistencia de la soldadura puede aproximarse a la del material base y cumplir con la mayoría de los requisitos de aplicaciones estructurales.

- Q¿Son los productos de extrusión de aluminio adecuados para el procesamiento secundario?ASí. Las aleaciones de aluminio son fáciles de cortar, perforar y doblar. Se pueden integrar ranuras y elementos de ensamblaje durante la extrusión para reducir el mecanizado posterior.

- Q¿Cuáles son los defectos de calidad más comunes en la extrusión de aluminio?A:Los defectos típicos incluyen rayones superficiales, ampollas, porosidad interna, espesor de pared desigual y deformación por torsión, la mayoría de los cuales están relacionados con la calidad de la palanquilla, el diseño de la matriz y los parámetros del proceso.

Referencia

www.gabrian.com/que-es-el-proceso-de-extrusion-de-aluminio/

bonnellaluminum.com/tech-info-resources/proceso-de-extrusión-de-aluminio/

us.misumi-ec.com/blog/tipos-de-perfiles-de-extrusión-de-aluminio/

eagle-aluminum.com/que-es-el-aluminio-extruido/