- 1.0Guía de técnicas de puñetazo

- 2.0Supresión

- 3.0Redondeo de esquinas

- 4.0Agujeros de diámetro pequeño

- 5.0Agujeros de gran diámetro

- 6.0Mordisqueando

- 7.0Corte longitudinal

- 8.0Microarticulaciones

- 9.0Muescas

- 10.0Perforación en racimo

- 11.0Referencia rápida para la resolución de problemas del proceso de perforación

- 12.0Resumen

- 13.0Preguntas frecuentes (FAQ)

1.0Guía de técnicas de puñetazo

En la fabricación moderna, la tecnología de punzonado es uno de los procesos fundamentales del conformado de metales y se aplica ampliamente en industrias como la automotriz, la electrónica y la de electrodomésticos. Los diferentes métodos de punzonado no solo afectan la eficiencia de la producción, sino que también están directamente relacionados con la calidad del producto y el control de costos.

Este artículo ofrece una descripción detallada de nueve técnicas clave de punzonado, incluyendo el troquelado, el punzonado de agujeros redondos, el punzonado de agujeros pequeños y grandes, y el punzonado intermitente. Su objetivo es ayudar a ingenieros y profesionales de la fabricación a comprender plenamente las características y las aplicaciones de cada técnica, mejorando así la precisión y la eficiencia de las operaciones de punzonado.

2.0Supresión

En el troquelado, el material tradicionalmente desechado se convierte en el producto final deseado. Las recomendaciones son las siguientes:

- Confirme las dimensiones clave y especifique claramente el propósito de “supresión” al realizar el pedido.

- El tamaño de la matriz corresponde directamente al tamaño de la pieza final; las dimensiones del punzón se calculan a la inversa en función de la matriz.

- Utilice punzones y matrices afilados para mejorar la rectitud de las paredes laterales.

- Reducir la holgura de la matriz en aproximadamente 5% puede aumentar la proporción del área bruñida y mejorar la consistencia dimensional.

- Utilice punzones de cara plana.

- Utilice matrices que no desprendan material.

- Dado que una holgura reducida aumenta la tasa de desgaste, el desgaste de la herramienta debe inspeccionarse con mayor frecuencia.

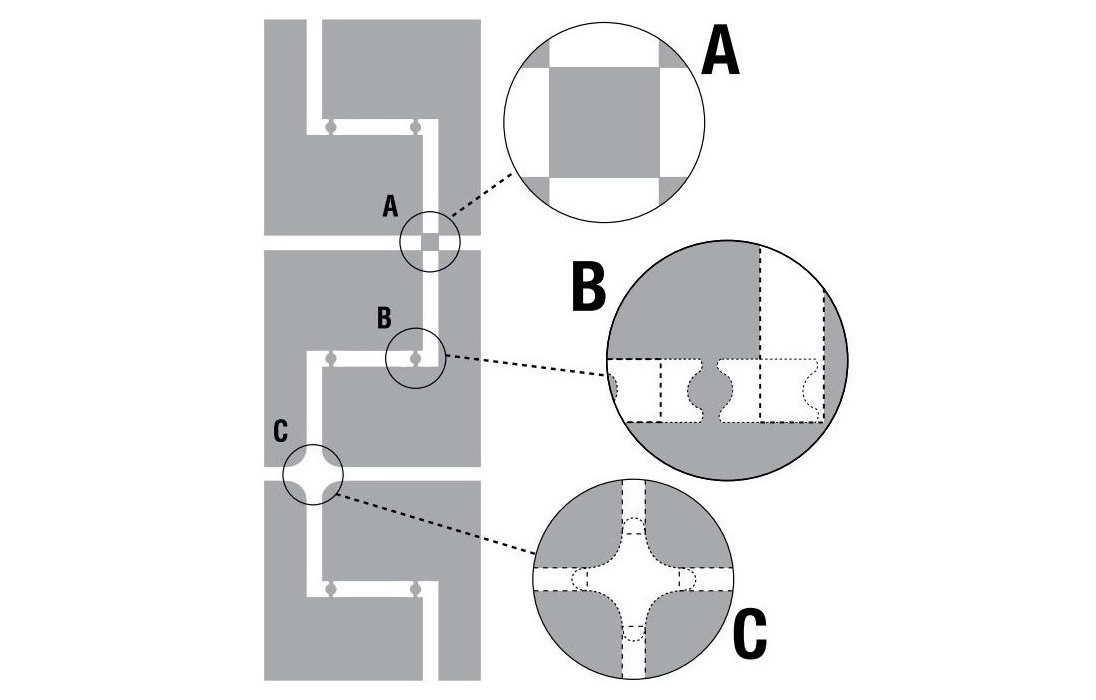

3.0Redondeo de esquinas

Herramienta de radio de 4 vías

- Forma las cuatro esquinas en una sola operación, reemplazando múltiples procesos o herramientas dedicadas.

- Compatible con sistemas de torreta de una sola estación y de herramientas múltiples.

- Mejora la eficiencia del procesamiento y reduce el desgaste de la máquina.

- Se pueden implementar diseños de microjuntas para facilitar la extracción de piezas mediante un proceso de “sacudir y romper”.

- Ejemplo: para 100 piezas, una herramienta de 4 vías requiere solo alrededor de 108 golpes, lo que reduce las operaciones en aproximadamente 75%.

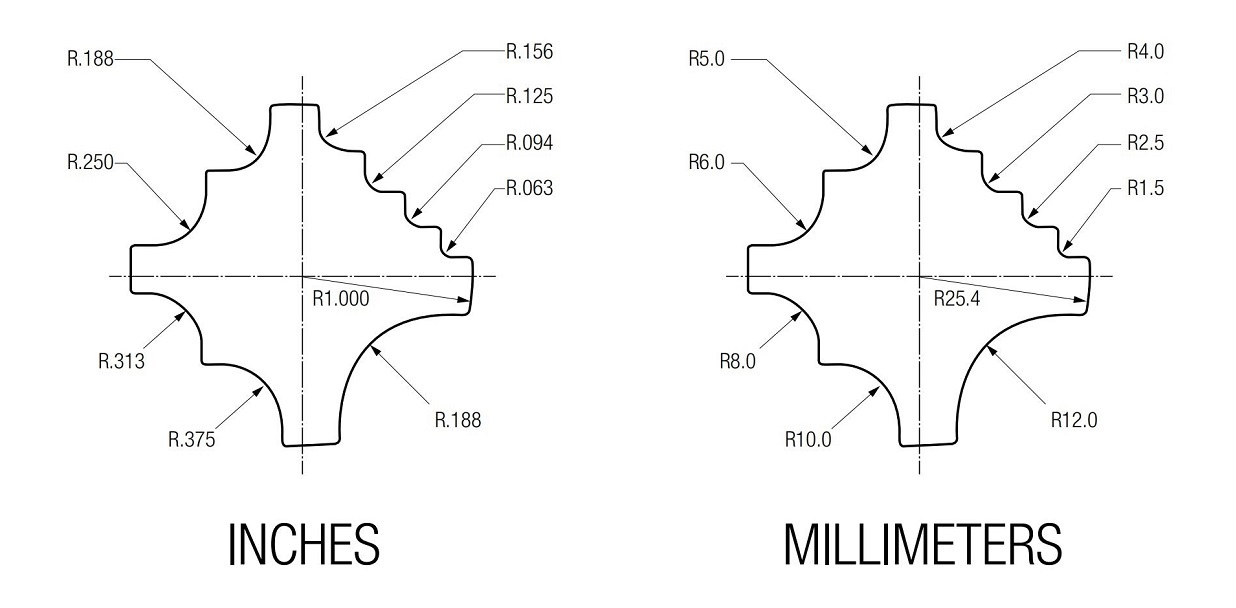

9 vías Esquina Herramienta de redondeo

- Ofrece nueve tamaños de radio comunes (desde 1/2″ hasta 1/16″).

- Se indexa automáticamente al radio correspondiente.

- Se recomienda el uso de herramientas totalmente guiadas para mejorar el soporte del punzón.

- El diseño del radio debe cubrir al menos un arco de 90°.

- El ancho mínimo de la “nariz” entre radios adyacentes debe ser de 0,188 pulgadas (aproximadamente 4,7 mm) para garantizar la resistencia de la herramienta.

4.0Agujeros de diámetro pequeño

Relaciones recomendadas entre el diámetro del punzón y el espesor del material:

| Material | Relación de herramientas no guiadas | Relación de herramientas totalmente guiada |

| Aluminio | 0.75:1 | 0.5:1 |

| Acero dulce | 1:1 | 0.75:1 |

| Acero inoxidable | 2:1 | 1:1 |

Ejemplo: Para acero inoxidable de 2,0 mm de espesor, el diámetro mínimo de orificio recomendado es:

- Herramienta no guiada: 4,0 mm

- Herramienta totalmente guiada: 2,0 mm

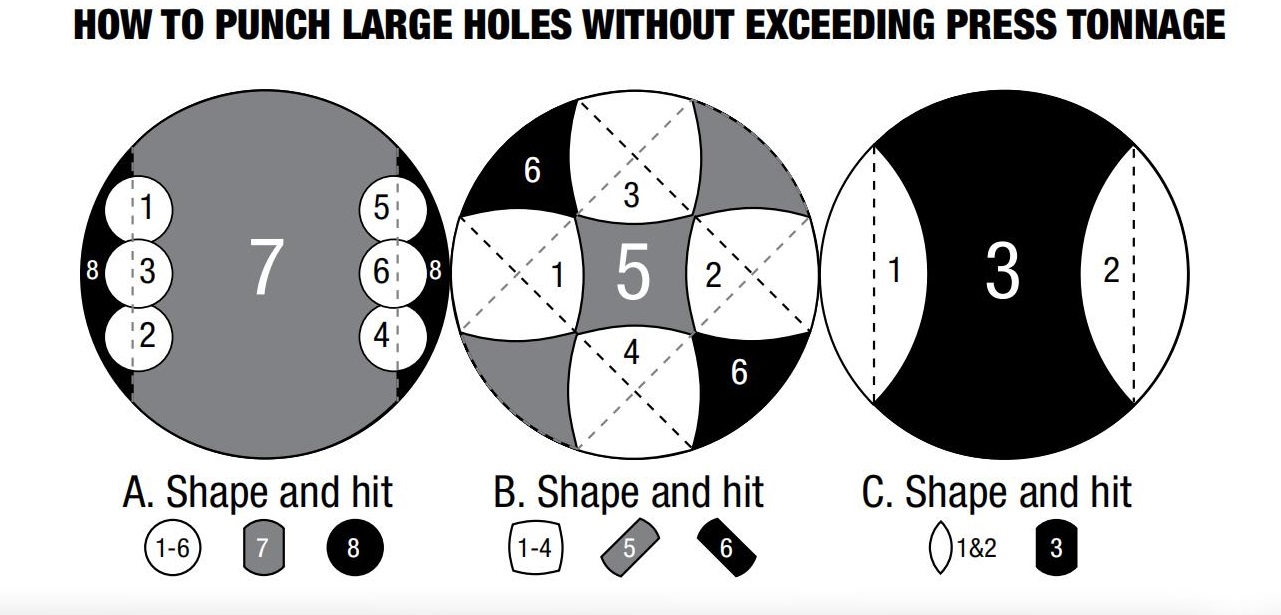

5.0Agujeros de gran diámetro

Perforar agujeros de gran tamaño de un solo golpe requiere mucha fuerza. Se recomienda usar un enfoque segmentado:

- Utilice punzones más pequeños para perforar segmentariamente el contorno del orificio, reduciendo la fuerza de perforación en más de 50%.

- Las formas de los punzones se pueden diseñar como doble D, de cuatro radios o de doble lóbulo para lograr cortes limpios y reducir los residuos en la mesa.

6.0Mordisqueando

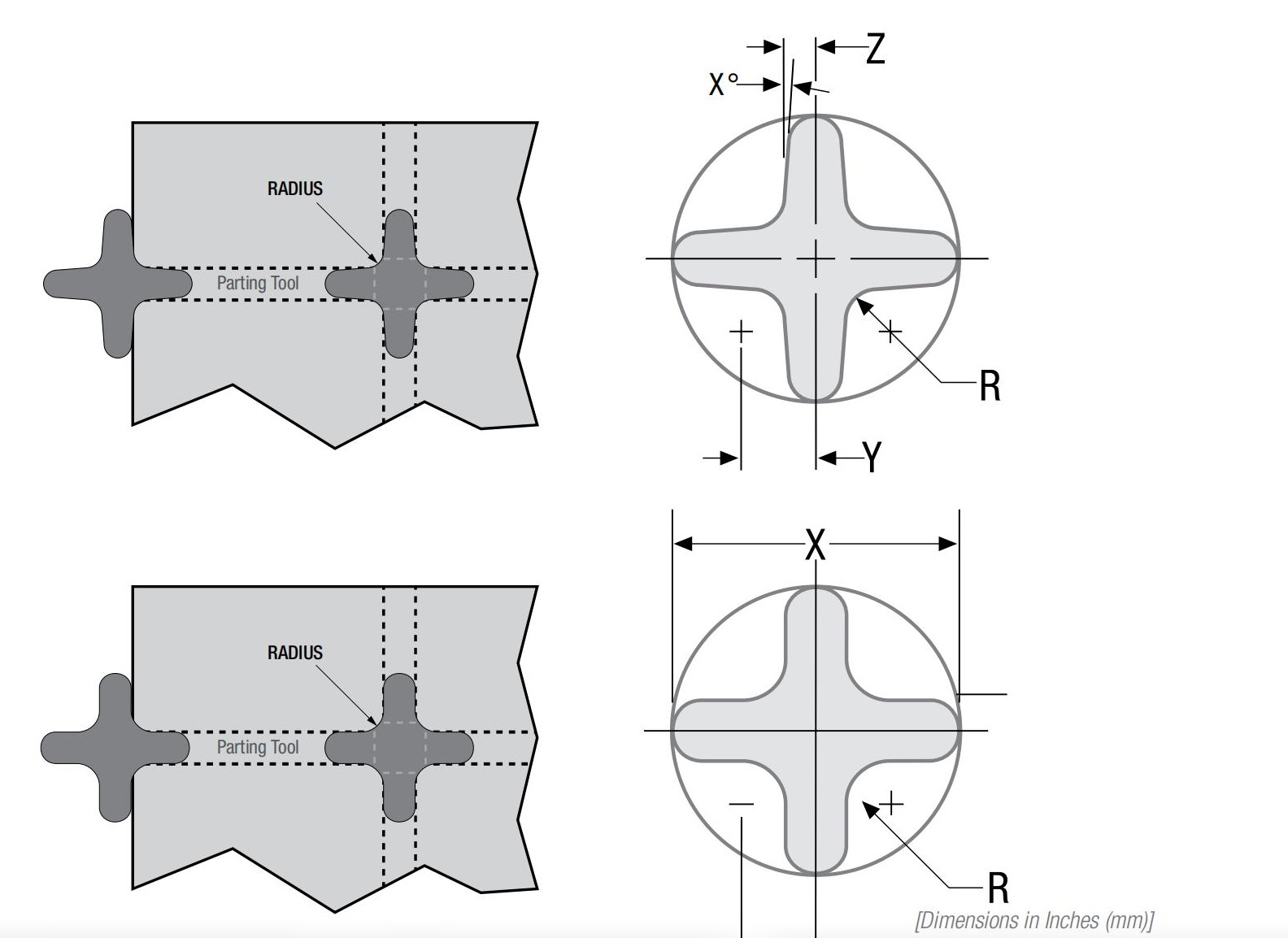

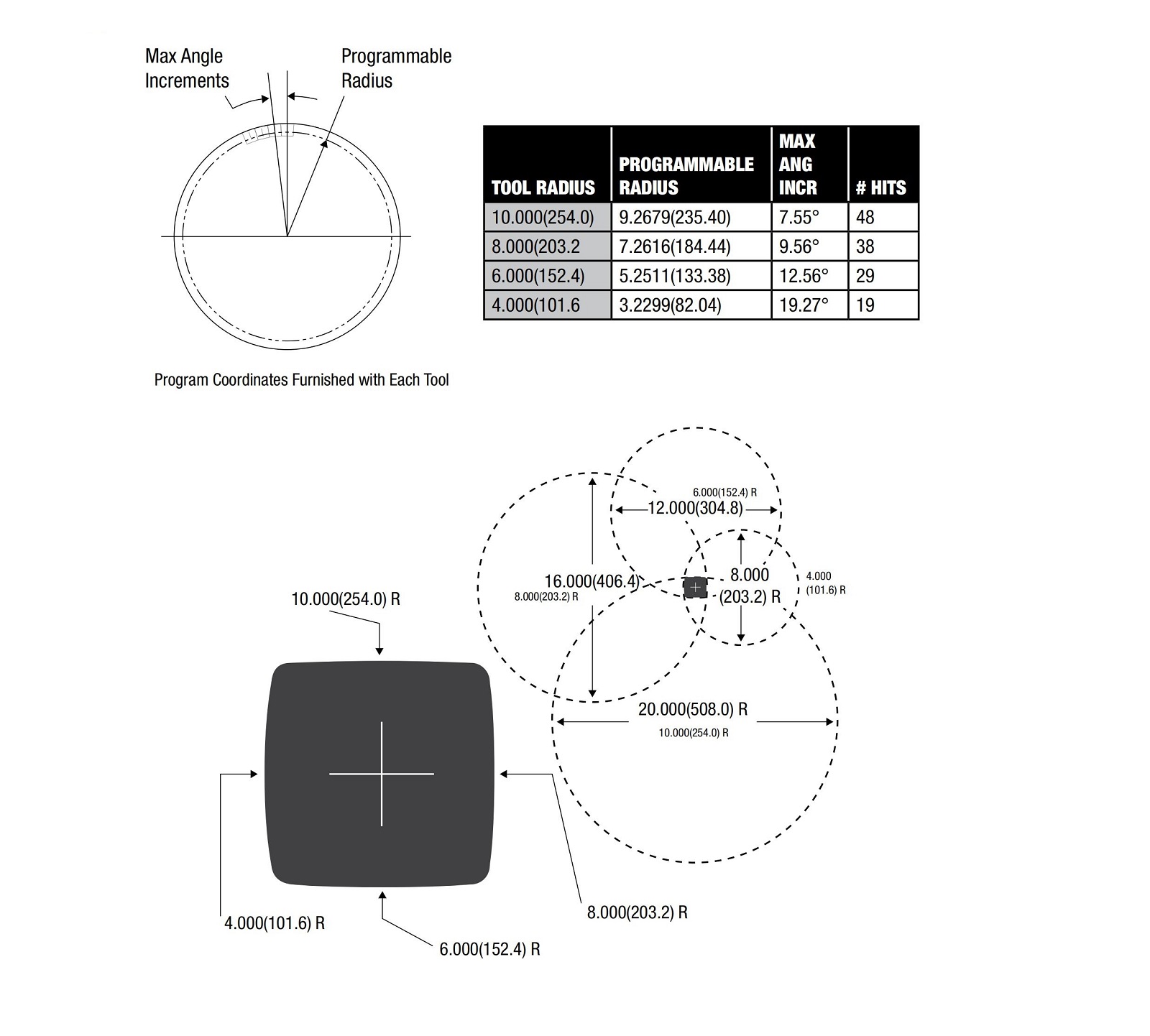

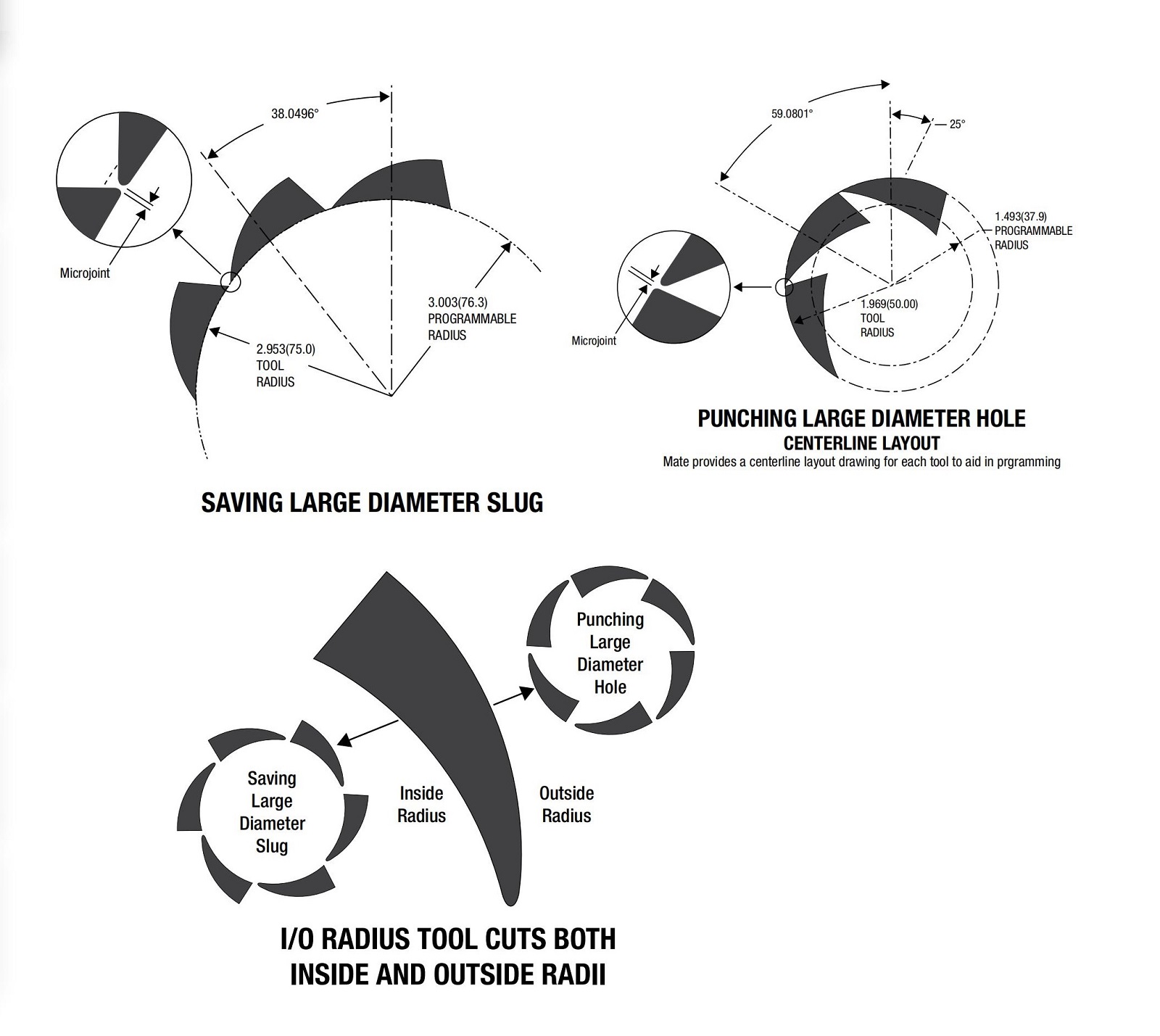

Patio Radio Herramienta

- Permite perforar agujeros grandes de forma más rápida y suave.

- Requiere menos golpes; ideal para estaciones de indexación automática.

- Se recomienda utilizar herramientas totalmente guiadas para mejorar la alineación del punzón y la fuerza de sujeción.

Adentro/Afuera Herramienta de radio

- Forma bordes suaves mientras retiene la pieza o el espacio en blanco dentro del material utilizando microjuntas para una fácil separación posterior.

- El tamaño de las microjuntas debe ajustarse según el tipo y el espesor del material.

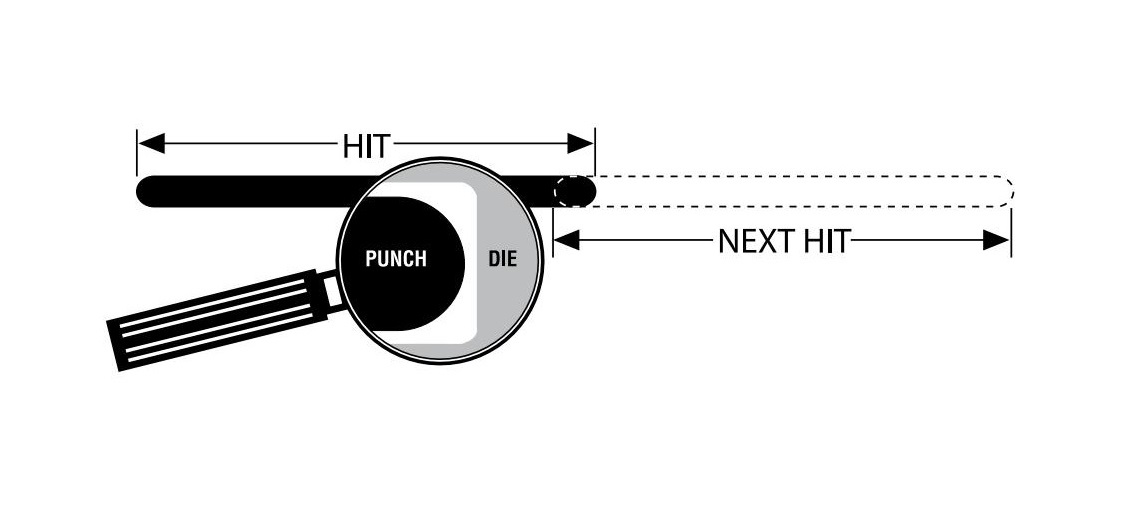

7.0Corte longitudinal

- El corte implica cargas laterales, lo que aumenta el riesgo de deflexión del punzón o de que el material sea arrastrado hacia la matriz.

- Se recomienda utilizar punzones elípticos con matrices de esquinas redondeadas para reducir los bordes en “dientes de sierra”.

- Este diseño es especialmente adecuado para punzonadoras más antiguas, ofreciendo bordes más suaves y piezas más seguras.

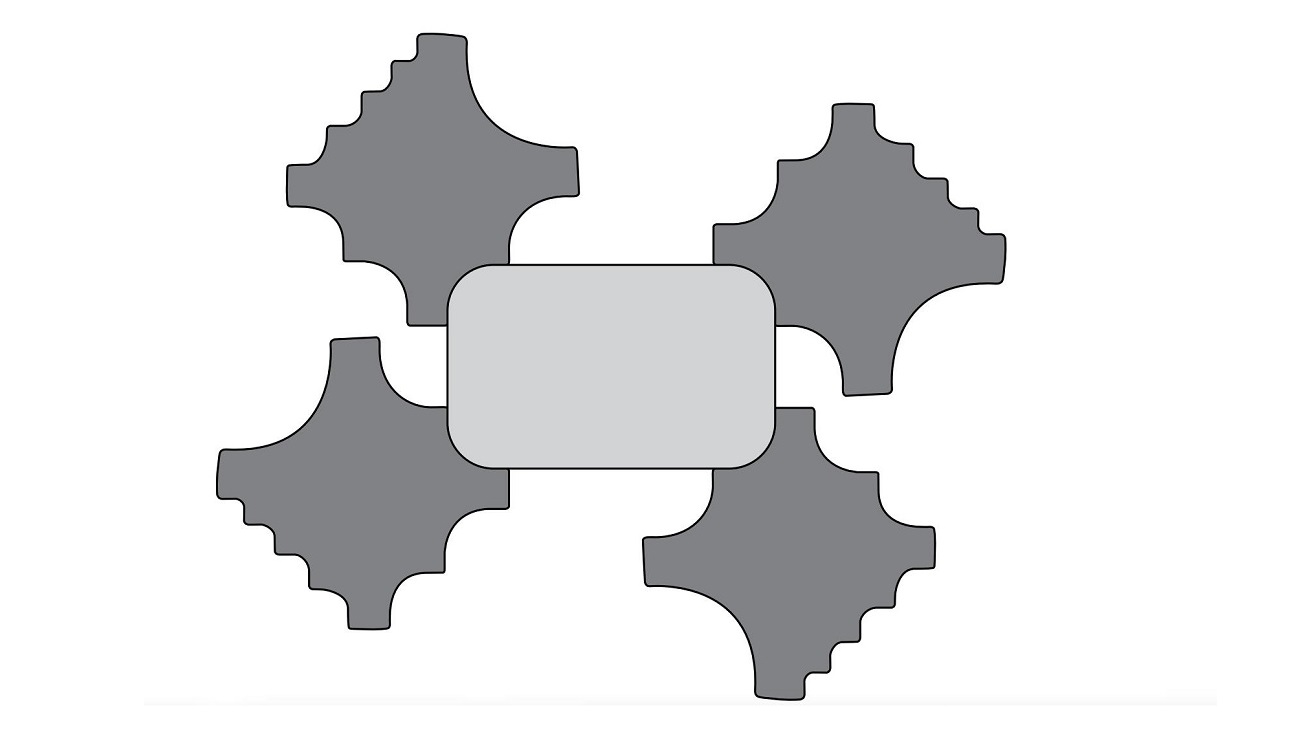

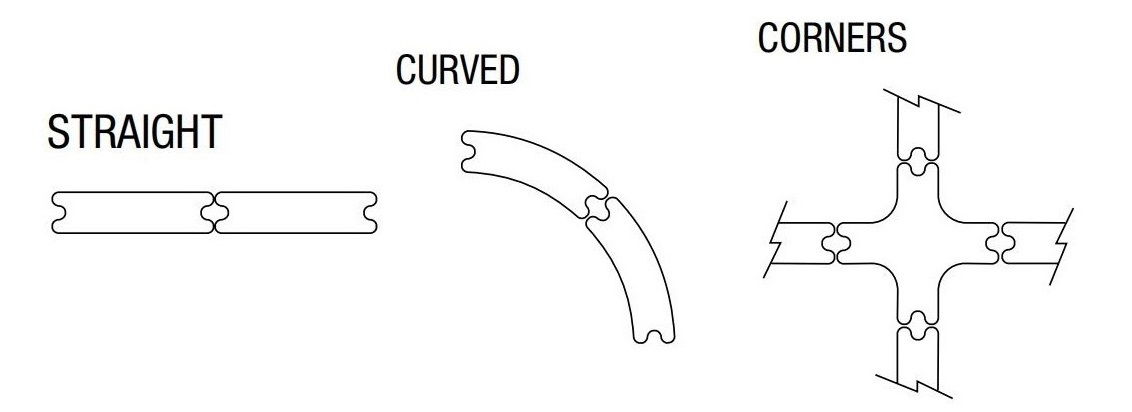

8.0Microarticulaciones

El espaciado controlado por programa crea conexiones finas (aproximadamente 0,2 mm) para facilitar la extracción de piezas mediante un método de “sacudir y romper”.

Las formas comunes de microarticulaciones incluyen:

- Rectangular– para juntas de esquinas externas

- Mariposa o cola de pez– para conectar las piezas

- Trapezoidal– para fijación unilateral

Se pueden diseñar herramientas para una separación eficiente de piezas según las necesidades de desmontaje.

Tres métodos comunes de desmontaje:

- Sacudir y romper:Articulaciones muy espaciadas rotas manualmente.

- Herramienta de pestaña:El gran espaciamiento en las esquinas internas crea microjuntas.

- Herramienta de radio de 4 vías:Corta simultáneamente cuatro esquinas con juntas para facilitar su rotura.

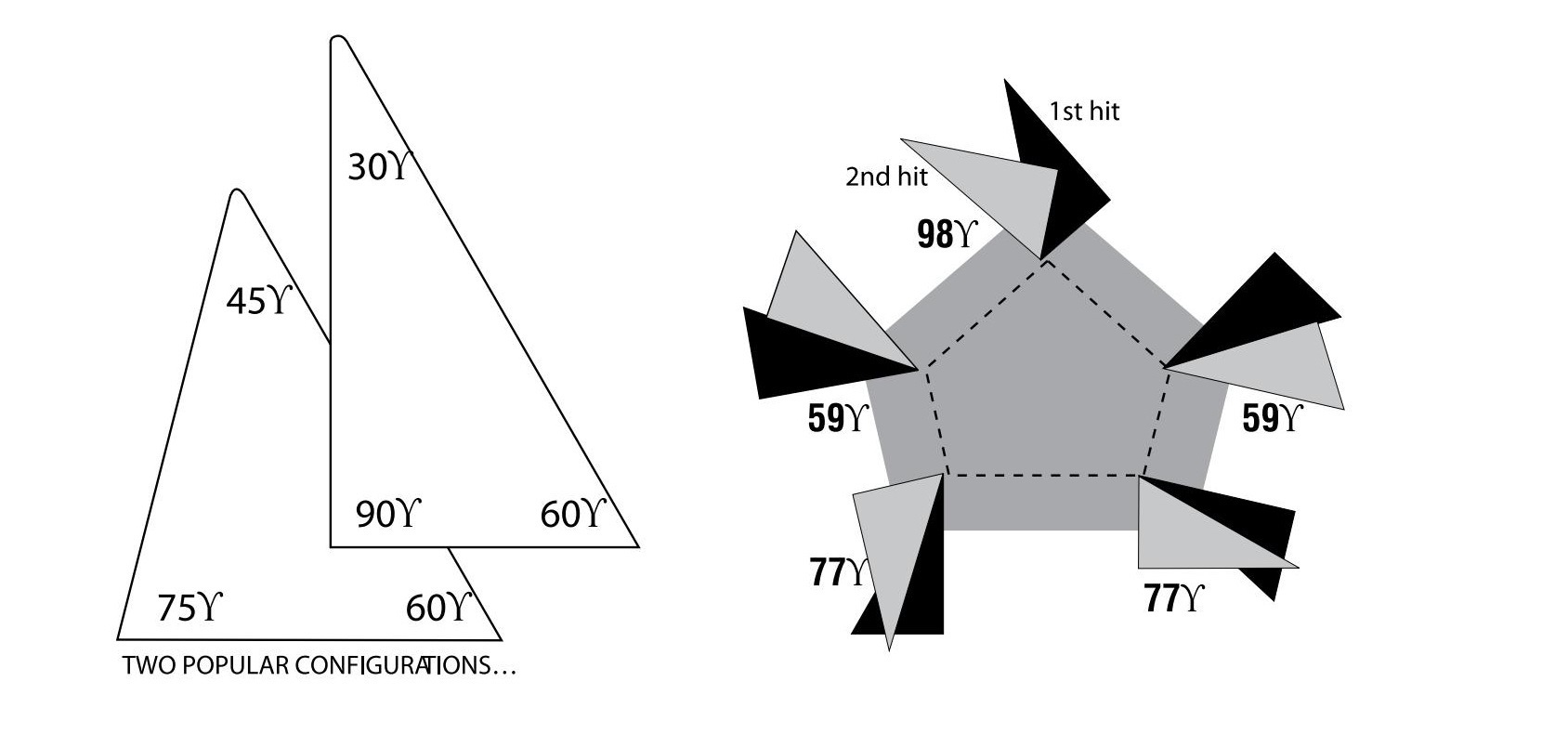

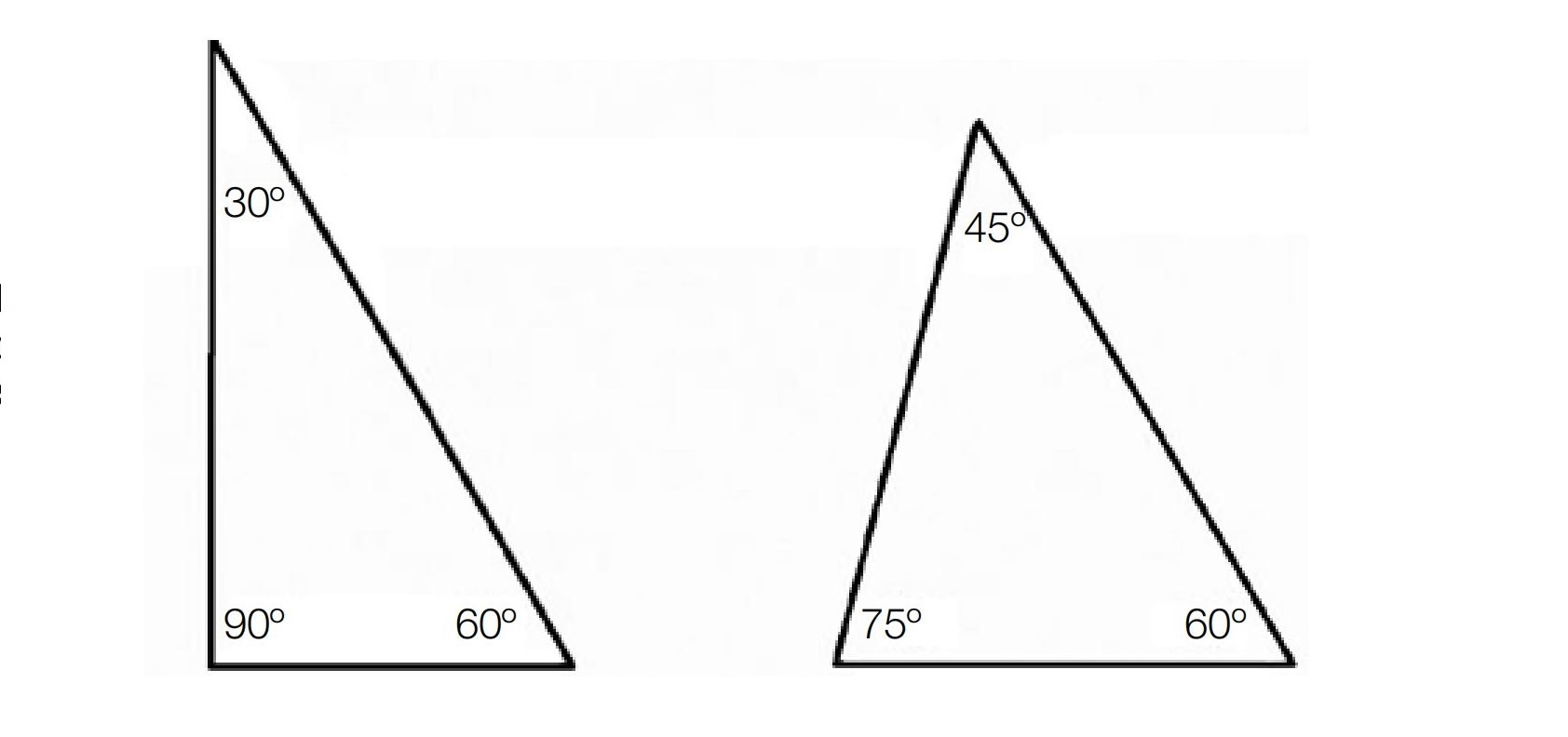

9.0Muescas

- Herramienta de entallado de esquinas de 3 víasEs adecuado para cortar ángulos de 15° a 150°.

- Se recomienda utilizar herramientas totalmente guiadas para lograr estabilidad.

- Para bordes de esquinas afilados, se recomienda un radio mínimo de 0,25 mm para reducir el desgaste.

- La perforación previa de pequeños orificios (elípticos o redondos) puede aliviar la tensión durante la flexión y mejorar la resistencia de la unión.

- Se pueden crear herramientas de entallado personalizadas con un diseño de “punta de nariz”.

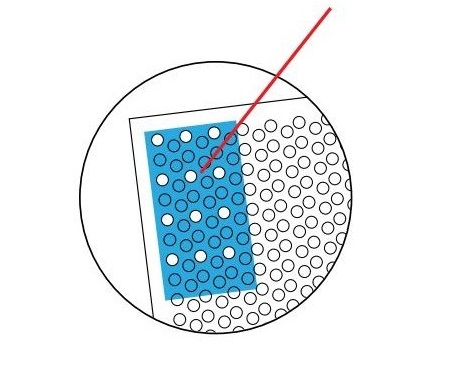

10.0Perforación en racimo

El punzonado en racimo es un método eficiente para producir agujeros o patrones repetidos en chapa metálica. Al aumentar el número de agujeros por carrera, el punzonado en racimo reduce el tiempo de producción, los costes y el desgaste de la máquina. Disponemos de diversos diseños de punzones y configuraciones de racimo para adaptarse a diferentes aplicaciones.

Puntos clave:

La perforación en grupo maximiza la eficiencia al perforar múltiples orificios simultáneamente.

El desgaste de la herramienta aumenta la fuerza de perforación, por lo que es importante monitorear el estado de la herramienta.

Cálculo de la fuerza de perforación:

La fuerza de perforación máxima recomendada debe no exceder 75% de la prensacapacidad nominalUtilice la siguiente fórmula para estimar la fuerza de punzonado requerida:

Fuerza de perforación (toneladas/toneladas métricas)

= Longitud lineal de corte × Espesor del material × Resistencia al corte

-

Longitud lineal de corte

= Perímetro del agujero × Número de perforaciones en el grupo -

Perímetro del agujero

-

Agujero redondo = 3,14 × Diámetro

-

Agujero en forma = Suma de las longitudes de los lados

-

En el ejemplo, el punzón (rectángulo azul) es un conjunto de 12 agujeros redondos, cada uno de 6,35 mm (0,250 pulgadas) de diámetro. El conjunto abarca un total de 48 agujeros perforados en conjuntos de 12 agujeros × 4 impactos. El material es acero dulce con un espesor de 1,52 mm (0,060 pulgadas).

Cálculo de la fuerza de perforación (agujeros redondos)

| Unidad | Cálculo del perímetro del agujero | × Puñetazos | = Longitud lineal de corte | × Grosor | × Resistencia al corte | = Fuerza de perforación |

|---|---|---|---|---|---|---|

| Pulgada | 3,14 × 0,250 = 0,785 pulgadas | × 12 | = 9,42 pulgadas | × 0,060 pulgadas | × 25 | = 14,1 toneladas |

| Métrico | 3,14 × 6,35 = 19,94 mm | × 12 | = 239,26 milímetros | × 1,52 mm | × 0,345 | = 12,8 toneladas métricas |

Cálculo de la fuerza de perforación (agujeros cuadrados)

| Unidad | Cálculo del perímetro del agujero | × Puñetazos | = Longitud lineal de corte | × Grosor | × Resistencia al corte | = Fuerza de perforación |

|---|---|---|---|---|---|---|

| Pulgada | 4 × 0,250 = 1,00 pulgadas | × 12 | = 12,00 pulgadas | × 0,060 pulgadas | × 25 | = 18,0 toneladas |

| Métrico | 4 × 6,35 = 25,40 mm | × 12 | = 304,80 milímetros | × 1,52 mm | × 0,345 | = **16,3 métrico |

Perforación en racimo (continuación)

Tamaño mínimo de punzón

Al perforar agujeros de diámetro pequeño, es fundamental que las herramientas estén bien afiladas y en buen estado. Utilice las siguientes herramientas. relaciones de espesor del punzón al material Como pautas generales para evitar fallas en las herramientas o problemas con la máquina:

| Material | Relación de herramientas estándar | Relación de herramientas totalmente guiada |

| Aluminio | 0.75 : 1 | 0.5 : 1 |

| Acero dulce | 1 : 1 | 0.75 : 1 |

| Acero inoxidable | 2 : 1 | 1 : 1 |

Ejemplo (espesor del material = 0,078″ / 2,0 mm):

| Material | Punzón más pequeño (estándar) | El golpe más pequeño (totalmente guiado) |

| Aluminio (0,078 / 2,0 mm) | 0,059″ (1,5 mm) | 0,039″ (1,0 mm) |

| Acero dulce (0,078/2,0 mm) | 0,078″ (2,0 mm) | 0,059″ (1,5 mm) |

| Acero inoxidable (0,078/2,0 mm) | .157″ (4,0 mm) | 0,078″ (2,0 mm) |

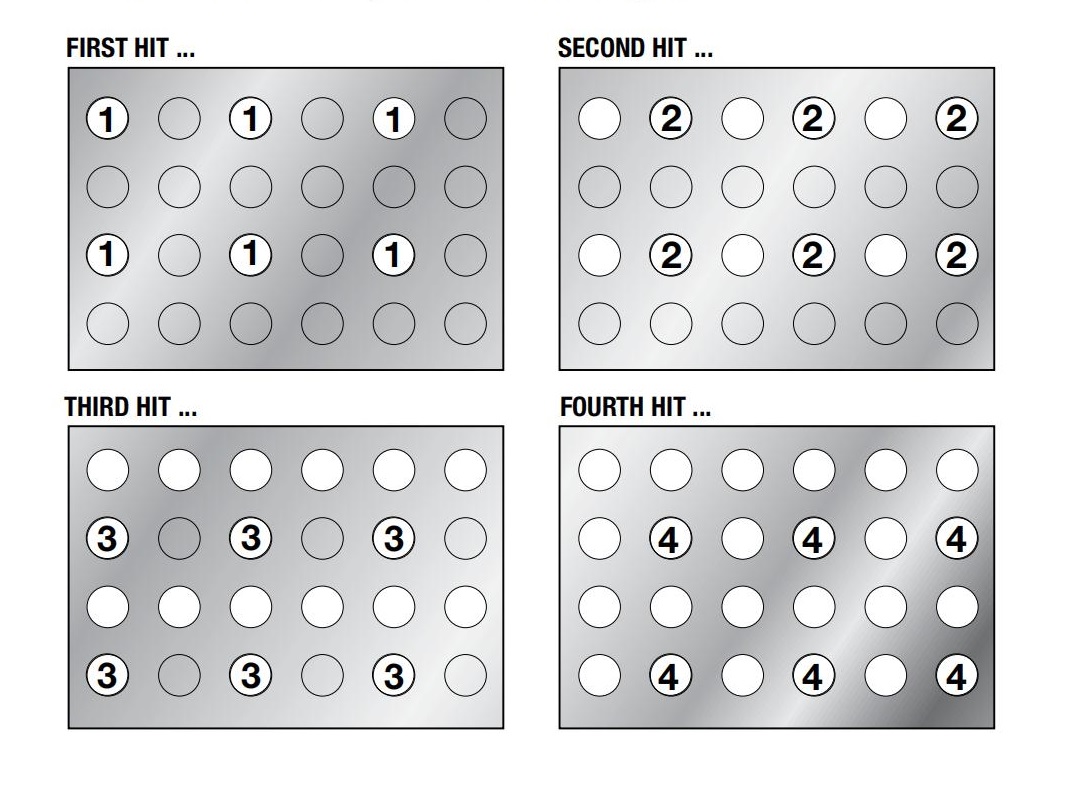

Uniformidad de los agujeros y planitud de la lámina

Para una mejor calidad de orificio y piezas de trabajo más planas:

- Evite hacer agujeros adyacentes en un solo golpe.

- Distribuya los golpes en múltiples impactos (por ejemplo, primer golpe, segundo golpe, cuarto golpe, etc.) para distribuir la fuerza.

- Repita según sea necesario para completar el patrón completo.

TúUtilice herramientas de clúster totalmente guiadas en aplicaciones desafiantes

Los punzones de racimo totalmente guiados se recomiendan para:

- Entornos de alta producción

- Puntas de perforación de diámetro pequeño que requieren guía adicional

- Aplicaciones con menos puntas de punzón y menor contacto con el extractor

- Carreras largas y tareas pesadas

Recubrimiento para una mayor vida útil de la herramienta

- Aumentar la lubricidad del punto de punzón

- Reducir el desgaste

- Ayuda a mantener una perforación limpia y consistente

Lubricar los punzones de racimo

Utilice un lubricante de alta calidad (por ejemplo, aceite evanescente) para:

- Reducir la acumulación de calor

- Prevenir la formación de agallas

11.0Referencia rápida para la resolución de problemas del proceso de perforación

| PROBLEMA | POSIBLE CAUSA | SOLUCIÓN SUGERIDA |

| Excesivo Rebabas | Holgura de matriz incorrecta | Ajustar a lo adecuado |

| Diferente dureza del material, aunque el calibre es el mismo |

Ajustar la holgura | |

| Punzones y matrices sin filo | Afilar herramientas | |

| Acumulación o empaquetamiento de babosas | Comprobar matrices y holgura | |

| Aumentar la penetración del punzón | ||

| Soporte en la estación desalineado | Comprobar la alineación | |

| Pobre Agujero Calidad | Punzones y matrices sin filo | Afilar herramientas |

| Despeje inadecuado | Ajustar a lo adecuado | |

| La matriz no está correctamente asentada | Comprobar matrices | |

| Soporte o estación fuera de alineación | Comprobar la alineación | |

| Perforación de material delgado | Utilice herramientas guiadas | |

| Puñetazo Rotura | Espacio libre de matriz inadecuado | Ajustar a lo adecuado |

| Formas cruzadas | Asegúrese de que las herramientas estén cargadas correctamente torreta |

|

| Tamaño del punzón menor a un material espesor |

Utilice herramientas guiadas | |

| Puñetazo Hace No Banda | Punzones o matrices sin filo | Afilar herramientas |

| Holgura de matriz inadecuada | Ajustar a lo adecuado | |

| Material difícil | Ajustar la holgura del troquel | |

| Primavera débil | Reemplazar el resorte | |

| Se excedieron los límites de la herramienta | ||

| Mortificante | Lubricar las herramientas | |

| Puñetazo Mortificante | Golpe sordo | Mantenga las herramientas afiladas |

| Sin lubricación | Lubricar la pieza de trabajo -Utilizar Mate Almohadillas eliminadoras (ver página 17) |

|

| Alta tasa de aciertos | Ajustar | |

| Sin recubrimiento | ||

| Espacio libre de matriz inadecuado | Aumentar el espacio libre de la matriz | |

| Puñetazo Pega en Trabajar Pedazo | Punzón y/o matriz sin filo | Afilar herramientas |

| Espacio libre de matriz inadecuado | Aumentar el espacio libre de la matriz | |

| Irritante en el ponche | Eliminar las agallas | |

| Lubricación inadecuada | Lubricar la pieza de trabajo -Utilizar Mate Almohadillas eliminadoras (ver página 17) |

|

| Primavera débil | Aumentar el desprendimiento Reemplazar los resortes de decapado |

|

| Rápido Herramienta Tener puesto | Espacio libre de matriz inadecuado | Aumentar el espacio libre de la matriz |

| Sobrecalentamiento del punzón | Lubricar herramientas | |

| Malas prácticas de afilado | Ver Mantenimiento de punzones y matrices | |

| Mordisqueando | Programación alterada | |

| Mal desmontaje | ||

| Mala alineación de la herramienta | Realinear estaciones Torreta de nivel Reemplazar portaherramientas |

|

| Material que se está perforando (por ejemplo, inoxidable) |

||

| Hoja Exactitud | Portapiezas desgastados | Ajustar o reemplazar Reemplazar las superficies de agarre |

| Problemas de alineación | Realinear la mesa para presionar Inspeccione si los orificios de la torreta están desgastados Torreta de nivel |

|

| Babosa Tracción | Magnetismo en herramientas | Desimantar |

| Agujeros de diámetro pequeño** | Vea abajo | |

| **Las condiciones más comunes para la extracción de babosas son: agujeros redondos.250 a .750 (6,35 a 19) de diámetro en material de .039 a .078 (1 a 2) de espesor, con filo afilado herramientas, utilizando un espacio libre óptimo y una penetración mínima en material aceitado. Las soluciones sugeridas son: ●Maximizar la penetración del troquel Utilice babosas libres@dies ●Expulsores de balas |

||

| Superficie Grietas en Rostro de Puñetazo | Herramienta mal conectada a tierra | Rueda de vestir y rectificar haciendo cortes ligeros |

| Deformación de Trabajar Pedazo | Herramientas sin filo | Afilar el punzón y la matriz (utilizar refrigerante) al afilar) |

| Despeje inadecuado | Aumentar o disminuir según sea necesario | |

| Sin lubricación | Lubricar la lámina | |

| Mal desmontaje | Aumentar el desprendimiento | |

| Programación | Reprogramar la secuencia de perforación El puente golpeó grandes aberturas |

|

12.0Resumen

Este artículo presenta sistemáticamente Nueve técnicas de puñetazo de uso común, incluido Supresión, Redondeo de esquinas, Agujeros de diámetro pequeño y grande, Mordisqueando, Corte longitudinal, Microarticulaciones, Muescas, y Perforación en racimo.

Cada técnica tiene sus propios requisitos de proceso y escenarios de aplicación. Por ejemplo:

- Supresión Se centra en las dimensiones del troquel y la nitidez del borde.

- Esquina redondeo Se pone énfasis en mejorar la productividad y reducir el desgaste de la máquina.

- Microarticulación tecnología facilita la separación de las piezas después del punzonado.

Al seleccionar y optimizar correctamente estas técnicas, los fabricantes no solo pueden mejorar calidad del producto pero también prolongar la vida útil de la herramienta y reducir los costos de producción, contribuyendo a procesos de estampación de metales eficientes y precisos.

13.0Preguntas frecuentes (FAQ)

P1: ¿Qué es el troquelado y en qué se diferencia del punzonado?

A1: El corte corta la porción no deseada del material de la hoja, dejando la material restante como producto finalPor el contrario, el punzonado elimina la porción deseada de la hoja. En blanco, El tamaño del molde determina las dimensiones del producto final..

P2: ¿Cuáles son las ventajas de una herramienta para redondear esquinas de 4 vías?

A2: La herramienta de 4 vías puede Perfora las cuatro esquinas a la vez, reduciendo el número de visitas, minimizando el desgaste de la máquina, mejorando la eficiencia y eliminando la necesidad de estaciones de indexación.

P3: ¿Cómo puedo determinar el tamaño mínimo de perforación para agujeros pequeños?

A3: El tamaño mínimo del punzón depende de tipo y espesor del material. Consulte las recomendaciones relaciones entre el diámetro y el espesor del punzón. Usando herramientas totalmente guiadas Permite realizar agujeros más pequeños con mayor precisión.

P4: ¿Qué es el mordisqueo y cuándo debe utilizarse?

A4: Formas de mordisqueo agujeros grandes o complejos mediante una serie de punzones superpuestos. Es ideal para formas no estándar o agujeros de gran diámetro, produciendo bordes suaves mientras reduciendo la carga de la máquina.

P5: ¿Cuál es el propósito de la tecnología de microarticulaciones?

A5: Las microarticulaciones crean pequeñas conexiones entre las piezas perforadas y el material base, lo que permite que las piezas permanezcan unidas para facilitar su manipulación y posteriormente separados manualmente Sin daños ni extravíos.

P6: ¿Cómo puedo evitar que el material se doble durante el corte?

A6: Usar punzones elípticos con matrices redondeadas para crear trayectorias de corte más suaves y reducir las cargas laterales, evitando que el material se doble y mejorando la calidad del corte.

P7: ¿Cómo calculo la fuerza de perforación para la perforación en grupo?

A7: Fuerza de perforación (en toneladas) =

Longitud total de corte × Espesor del material × Resistencia al corte.

El fuerza máxima debería no exceder 75% de la capacidad nominal de la máquina de prensa.