- 1.0¿Qué es el corte de tubos con láser 3D?

- 2.0Ejemplos de aplicación de la tecnología de corte de tubos por láser 3D

- 3.0¿Qué es una máquina de corte láser de tubos 3D?

- 4.0Componentes clave de un sistema de corte de tubos láser 3D

- 5.0Cómo elegir la máquina de corte de tubos láser 3D adecuada

- 6.0Diferencias clave entre el corte por láser 2D y 3D

- 7.0Principales ventajas del corte de tubos por láser 3D

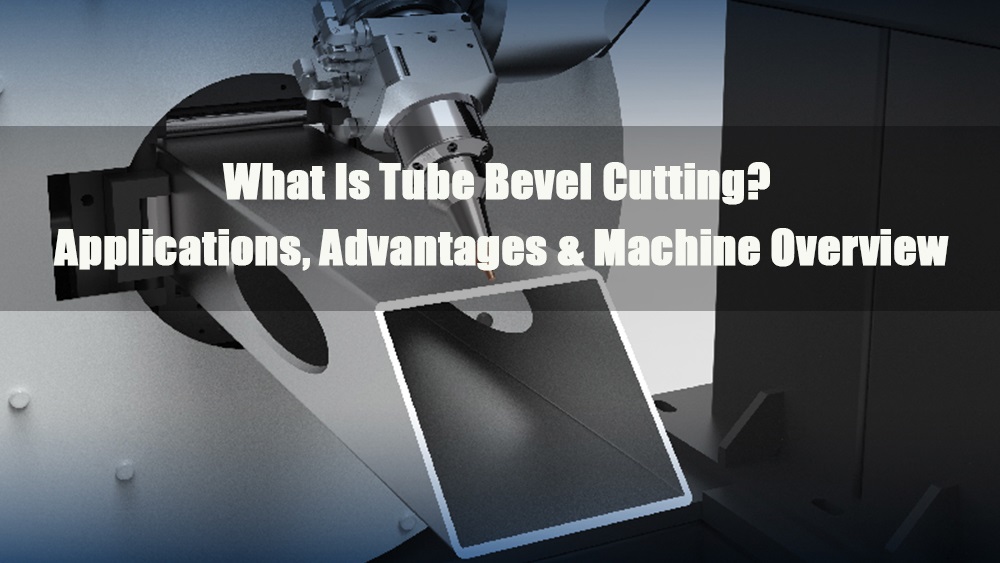

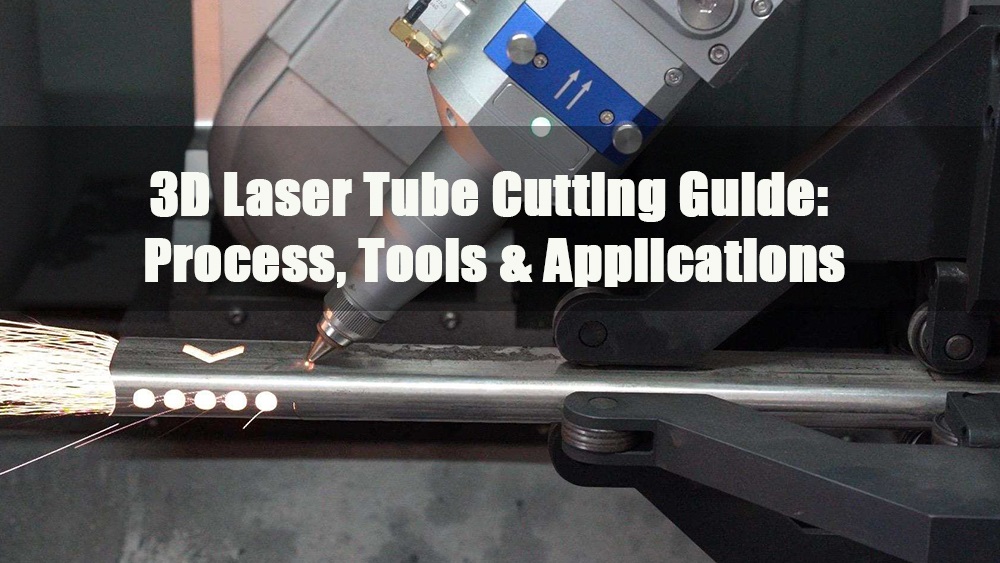

Guía de corte de tubos láser 3D: Proceso, herramientas y aplicaciones

En 1964, se introdujo el primer láser industrial del mundo, con una modesta potencia de tan solo 1 milivatio (mW). En tan solo tres años, para 1967, la potencia del láser superó los 1000 vatios, suficiente para cortar acero de 1 mm de espesor, lo que representa un aumento de un millón en la producción de energía. Este avance marcó el inicio de la era del procesamiento láser.

Impulsados por las exigencias de la fabricación moderna de alta precisión, eficiencia y flexibilidad, los métodos tradicionales de corte de tubos han tenido cada vez más dificultades para satisfacer las diversas necesidades de producción. En respuesta, surgió la tecnología de corte de tubos por láser 3D —que combina láseres de alta potencia, sistemas CNC multieje de alta velocidad y control inteligente por software— para convertirse en una innovación clave en el procesamiento avanzado de tubos.

En comparación con el corte láser 2D convencional, la tecnología 3D ofrece importantes ventajas:

- Corte de geometría compleja: Permite el corte preciso de tubos con características espacialmente complejas o anguladas.

- Calidad de corte mejorada: Ofrece bordes más limpios, rebabas reducidas y requisitos mínimos de posprocesamiento.

- Mayor flexibilidad estructural: Admite diseños de juntas innovadores y geometrías de piezas optimizadas para un rendimiento estructural.

- Eficiencia de producción mejorada: Reduce la necesidad de operaciones secundarias como desbarbado o preparación para soldadura.

Libertad de diseño y fabricación: Esta tecnología abre nuevas posibilidades para el procesamiento de componentes estructurales, perfiles de tubos no estándar y piezas de automoción, ofreciendo una libertad sin precedentes tanto en el diseño como en la fabricación.

Demandas tecnológicas: A pesar de sus ventajas, el corte láser 3D de tubos conlleva requisitos técnicos más exigentes. Lograr resultados consistentes y de alta calidad depende de un enfoque integrado a nivel de sistema que abarque el diseño mecánico, el control CNC sincronizado y algoritmos avanzados de optimización de trayectorias de herramientas.

1.0¿Qué es el corte de tubos con láser 3D?

El corte láser 3D de tubos es un proceso de fabricación avanzado que utiliza un rayo láser de alta energía, guiado por un sistema de movimiento multieje, para realizar cortes precisos y biselados en tubos metálicos en cualquier ángulo espacial. A diferencia del corte 2D tradicional, va más allá de los cortes de extremos planos para permitir cortes angulares, perfiles irregulares y contornos espaciales complejos.También te podría gustar: Corte láser de tubos: la guía completa

Capacidad multieje y flexibilidad de materiales:

Equipados con un cabezal de corte láser giratorio e inclinable, los sistemas láser 3D pueden procesar tubos redondos, cuadrados y rectangulares, perfiles en C, perfiles angulares, perfiles elípticos y formas de sección abierta. El cabezal de corte puede inclinarse en múltiples ejes, ofreciendo ángulos de corte de hasta 45°. Esto lo hace ideal para agujeros avellanados, chaflanes y bordes biselados, especialmente beneficioso en aplicaciones que requieren uniones soldadas o preparación de soldaduras sin relleno.

Multitarea integrada:

Un sistema láser 3D puede realizar cortes, biselados y chaflanes en una sola operación, reduciendo la intervención manual y el tiempo de producción. Admite tanto la creación de prototipos como la producción a gran escala, adaptándose con flexibilidad a diversos escenarios de fabricación.

Requisitos clave de control para el procesamiento de tubos 3D:

A diferencia del procesamiento de láminas planas, el corte de tubos requiere que el rayo láser se mueva dinámicamente alrededor de una estructura 3D. Esto exige un control preciso de varios parámetros críticos:

- Distancia de la boquilla y posición focal: Debe ajustarse dinámicamente según el radio del tubo y la geometría del corte.

- Potencia del láser y velocidad de corte: Requiere adaptación en tiempo real a las variaciones en el espesor de la pared

- Ajuste de altura de enfoque: El enfoque dinámico mejora la calidad y la eficiencia del corte, minimizando el daño térmico y el desperdicio de material.

Desafíos del corte en ángulo y medidas de compensación:

Dado que los rayos láser tienen un perfil cónico, el ancho de la ranura varía con el ángulo de corte, lo que podría afectar la precisión dimensional y el ajuste de la soldadura. Para compensar:

- Compensación de corte: El sistema debe ajustarse a la variación del ancho de corte para mantener las longitudes de las piezas y la precisión de la unión correctas.

- Control de enfoque y flujo de gas:La modificación de la posición de enfoque y el ángulo del gas de asistencia ayudan a prevenir la turbulencia y la pérdida de gas (especialmente crítica en inclinaciones de 45°) para garantizar un corte estable y eficiente.

Compensación en tiempo real de irregularidades en los tubos:

Los tubos pueden presentar flexión inicial, desviación lateral o deformación debido a su posición en voladizo. Las máquinas de corte láser 3D avanzadas, equipadas con sistemas integrados de medición y soporte, pueden detectar y compensar estos problemas en tiempo real, reduciendo así los errores de tolerancia y el desperdicio de material.

2.0Ejemplos de aplicación de la tecnología de corte de tubos por láser 3D

El corte láser 3D de tubos se aplica ampliamente en la fabricación moderna para el procesamiento de tubos de alta precisión y eficiencia. Es especialmente adecuado para sectores como el de estructuras de acero, el aeroespacial y otras industrias que requieren una fabricación compleja. A continuación, se presentan escenarios de aplicación típicos que destacan las ventajas y el uso práctico de esta tecnología avanzada:

- Alimentación automática y carga de tubos:

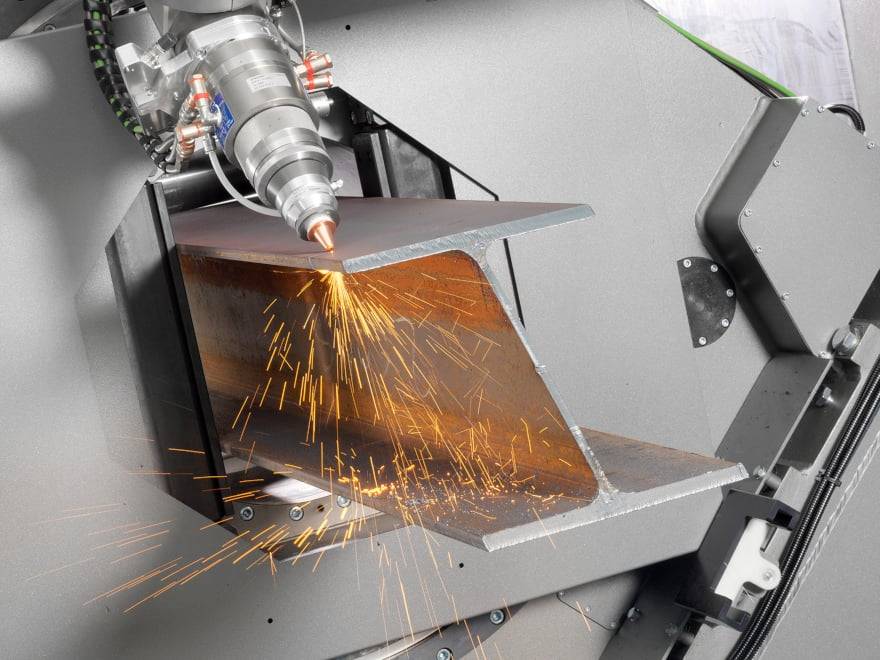

Los cargadores de paquetes automatizados manipulan tubos pesados de forma eficiente, reduciendo significativamente el tiempo de preparación y mejorando la seguridad del operador. En producciones de alto volumen, la automatización garantiza un posicionamiento rápido y estable de los tubos en la estación de corte, lo que aumenta drásticamente el rendimiento y reduce la mano de obra. - Corte y biselado de tubos de alta resistencia:

Capaz de realizar cortes y biseles precisos y sin desperdicios en vigas H, perfiles en U y L. El sistema está equipado con un mecanismo de soporte de tres mandriles de recorrido completo para garantizar una sujeción segura durante todo el proceso. Se utiliza ampliamente en acero estructural, fabricación de torres y construcción de puentes, satisfaciendo así la demanda de fabricación de alta precisión. - Corte de alta precisión con anidamiento inteligente:

Con el software de anidamiento inteligente ALEKVS, las trayectorias de corte se optimizan automáticamente para minimizar el desperdicio de material. El software permite la secuenciación de trayectorias para tubos cuadrados y redondos, generando trayectorias de herramientas según el orden o el espaciado de las superficies para un corte eficiente y consistente. - Tecnología de corte sin residuos:

Para aplicaciones de alta resistencia, el sistema inteligente de corte de tres mandriles sin desperdicio elimina la pérdida de material. Al permitir el movimiento sincronizado entre múltiples mandriles, el sistema garantiza un corte preciso y completo de tubos largos sin generar desperdicios, lo que reduce eficazmente los costos de producción. - Soporte dinámico para tubos pesados:

Un sistema de soporte de seguimiento servoaccionado de recorrido completo se ajusta en tiempo real para mantener la posición vertical del tubo durante el corte. Esto evita la comba y la oscilación, y garantiza la estabilidad y precisión del corte en toda la pieza, especialmente importante para tubos largos o pesados. - Capacidades de corte multifunción:

El cabezal láser 3D admite funciones avanzadas como el corte en bisel de 45°, lo que mejora la resistencia y uniformidad de la soldadura. También permite la creación precisa de orificios en Y para conexiones de tubos multidireccionales, satisfaciendo así las necesidades de componentes estructurales complejos. - Procesamiento de tubos conformados y estructuras complejas:

El corte láser 3D permite el seguimiento espacial de contornos, lo que permite procesar tubos con curvaturas irregulares y piezas estructurales 3D complejas. Esta capacidad es ideal para aplicaciones personalizadas de alta precisión, como ranuras de ensamblaje o agujeros de alineación en estructuras de muebles y estructuras industriales.

3.0¿Qué es una máquina de corte láser de tubos 3D?

Un 3D máquina de corte por láser de tubos Es un sistema CNC de alta precisión diseñado para cortar y biselar tubos metálicos en diversos ángulos espaciales. Utilizando un rayo láser como fuente de energía y un sistema de control de movimiento multieje, permite un corte preciso en superficies complejas y en ángulos no verticales. Es una herramienta clave en la fabricación avanzada y la fabricación inteligente.

Funciones y aplicaciones principales:

Una máquina de corte láser de tubos 3D cuenta con coordinación multieje (normalmente de 5 o 6 ejes) para procesar una amplia gama de perfiles de tubos metálicos, incluyendo tubos redondos, cuadrados, rectangulares y elípticos. Es capaz de realizar cortes angulares, biseles espaciales, orificios y otras geometrías complejas con alta precisión.

Principio de funcionamiento:

El láser de fibra genera un haz de alta energía que es enfocado por el cabezal de corte sobre la superficie del tubo, fundiendo el material localmente para lograr el corte.

El cabezal de corte 3D puede rotar e inclinarse y operar en coordinación con los ejes X, Y, Z y rotatorio para controlar con precisión la trayectoria del haz y realizar tareas complejas de corte 3D.

El sistema admite cortes en varios ángulos inclinados, como 45° o 60°, para preparar biseles listos para soldar y contornos complejos.

Componentes principales:

- Fuente láser:Normalmente un láser de fibra con una potencia que varía entre 1 kW y 6 kW.

- Cabezal de corte 3D:Permite tanto movimiento de inclinación como de rotación para operaciones de múltiples ángulos.

- Sistema de control CNC:Permite la coordinación de múltiples ejes, admite la importación de archivos CAM para una programación eficiente

- Sistema automático de sujeción y alimentación rotatoria:Garantiza la colocación y alimentación precisas del tubo.

- Contrapunto y sistema de anidamiento inteligente (opcional):Optimiza el uso del material y reduce el desperdicio.

Ejemplos de capacidades de corte:

- Cortes angulares en extremos de tubos / Biselado:Proporciona ángulos precisos para la preparación de la soldadura.

- Corte de agujeros en ángulos arbitrarios:Adecuado para la colocación de orificios complejos en superficies de tubos.

- Ranuras de enclavamiento y orificios de posicionamiento:Permite un ajuste de precisión y la alineación del conjunto.

4.0Componentes clave de un sistema de corte de tubos láser 3D

- Fuente láser de fibra:

Ofrece alta densidad energética con bajo mantenimiento y excelente compatibilidad con materiales reflectantes. Los láseres de fibra proporcionan un haz estable para cortes de precisión, minimizando al mismo tiempo los costos operativos. - Cabezal de corte láser 3D:

Equipado con rotación integrada, mecanismos de inclinación y óptica de autoenfoque, el cabezal de corte permite un corte preciso en cualquier ángulo espacial. Es compatible con una amplia gama de aplicaciones, desde cortes de extremos de tubos hasta perfiles 3D complejos, lo que aumenta la flexibilidad del proceso. - Sistema de control de movimiento multieje:

Admite movimiento sincronizado de 5 o 6 ejes (X/Y/Z + rotación + inclinación), lo que permite el corte multidimensional simultáneo. Esto es esencial para manejar geometrías de tubos complejas y mejorar el rendimiento de la producción. - Sistema inteligente de sujeción y seguimiento de soporte:

Identifica automáticamente el tipo de tubo y garantiza una sujeción y alineación precisas. El sistema de soporte servoaccionado se ajusta en tiempo real durante el corte para evitar deformaciones o vibraciones, garantizando resultados estables y precisos. - Software CAM integrado:

Permite la importación directa de archivos CAD, la planificación de trayectorias de herramientas y la simulación inteligente. El sistema CAM optimiza automáticamente los parámetros de corte según la geometría, lo que reduce el desperdicio de material y los tiempos de ciclo. - Optimización automatizada de trayectorias de herramientas y anidamiento:

La funcionalidad de anidamiento incorporada organiza los diseños de corte según la longitud del tubo y las dimensiones del perfil, maximizando la utilización del material y mejorando la eficiencia operativa. - Sistema de servoaccionamiento de precisión de alta velocidad:

Los servomotores y accionamientos avanzados permiten un corte rápido y un posicionamiento de alta precisión. Esto garantiza resultados consistentes incluso al procesar formas complejas y espesores de pared variables. - Sistema de control de potencia del láser:

Ajusta automáticamente la potencia del láser según el tipo y el grosor del material para lograr un equilibrio de corte óptimo, evitando cortes excesivos o insuficientes y mejorando tanto la calidad del corte como la eficiencia del material. - Sistema de corte asistido por gas:

Regula con precisión el flujo de gas para optimizar la zona afectada por el calor durante el corte. Esto minimiza las rebabas y la deformación del filo, a la vez que aumenta la velocidad de corte y la fiabilidad del proceso. - Monitoreo y mantenimiento remoto integrado:

El sistema incluye diagnóstico remoto para supervisar el estado de la máquina en tiempo real. Detecta posibles fallos con antelación y emite alertas, lo que reduce el tiempo de inactividad y optimiza la programación del mantenimiento.

5.0Cómo elegir la máquina de corte de tubos láser 3D adecuada

Al seleccionar un sistema de corte láser de tubos 3D, además de las especificaciones técnicas básicas, es fundamental evaluar la máquina en función de los requisitos reales de producción y las condiciones del taller. Se deben considerar los siguientes factores:

- Tipos de tubos y rango de tamaños admitidos:

Asegúrese de que la máquina pueda manejar las dimensiones y perfiles específicos requeridos para sus aplicaciones. Los parámetros clave incluyen:- Rango de diámetro de tubo redondo:Diferentes máquinas admiten distintos rangos de diámetro: asegúrese de que se ajusten a sus necesidades de procesamiento.

- Límite de espesor de pared:Para tubos de paredes gruesas (más de 5 mm), una mayor potencia del láser es crucial para garantizar un corte eficiente.

- Compatibilidad con perfiles no estándar:Si se requiere procesar tubos cuadrados, rectangulares u otras formas especiales, confirme la capacidad de la máquina para soportar estos perfiles.

- Disponibilidad de sistemas automatizados de carga y descarga:

La automatización mejora significativamente la productividad y reduce el trabajo manual, especialmente en la producción de alto volumen. Un sistema automatizado de manejo de materiales permite la alimentación continua de tubos en todos los lotes, minimizando el tiempo de inactividad y maximizando la eficiencia de producción. - Requisito de capacidad de corte biselado:

Si su aplicación implica ensamblajes soldados, priorice las máquinas equipadas con la función de corte biselado. El biselado permite cortes angulares en los extremos de los tubos para mejorar la resistencia, precisión y consistencia de la soldadura, lo que repercute directamente en la calidad del producto final. - Adaptación de la potencia del láser:

La potencia del láser debe ajustarse al tipo de material y al espesor de la pared. Para tubos de más de 5 mm de espesor, se recomienda una potencia láser superior a 3 kW para mantener la calidad y la velocidad de corte. Una mayor potencia permite cortes más profundos y rápidos, lo que la hace adecuada para procesar materiales de paredes gruesas. - Usabilidad y expansibilidad del software:

El software de control integrado influye directamente en la facilidad de uso y la precisión de corte. Tenga en cuenta lo siguiente:- Facilidad de uso:Evalúe si la interfaz del software es fácil de usar, admite la importación de archivos CAD y permite una planificación eficiente de la trayectoria de la herramienta.

- Capacidad de expansión:Evalúe si el sistema puede soportar futuras actualizaciones, nuevas funciones e integración con otras máquinas o sistemas de producción.

6.0Diferencias clave entre el corte por láser 2D y 3D

| Criterios de comparación | Corte láser 2D | Corte láser 3D |

| Dimensiones de procesamiento | Limitado a materiales planos; opera en dos dimensiones | Capaz de cortar en espacios tridimensionales; admite formas y curvas complejas. |

| Materiales aplicables | Principalmente chapa plana (por ejemplo, chapas de acero, placas delgadas) | Adecuado para tubos, perfiles y materiales de formas irregulares. |

| Ángulos de corte y precisión | Admite solo cortes perpendiculares en un plano 2D; flexibilidad angular limitada | Permite cortes angulares y no verticales; biseles de hasta 45° para preparación de soldadura |

| Cabezal de corte y sistema de movimiento | Utiliza un sistema de control de eje XY básico; mecánica relativamente simple | Emplea sistemas multieje (5 o 6 ejes); el cabezal láser admite inclinación y rotación. |

| Complejidad de procesamiento | Ideal para geometrías 2D simples; aplicaciones convencionales | Adecuado para geometrías complejas; ideal para el procesamiento de tubos de contorno angular y 3D |

| Eficiencia y adaptabilidad | Alto rendimiento para piezas planas; rango de aplicación limitado | Menor rendimiento, pero más adecuado para trabajos personalizados y de alta precisión. |

| Aplicaciones industriales | Chapa metálica, automoción, electrodomésticos, electrónica. | Automotriz, aeroespacial, maquinaria, especialmente para corte de tubos estructurales |

7.0Principales ventajas del corte de tubos por láser 3D

- Velocidad: El corte por láser funciona significativamente más rápido que el corte mecánico tradicional, especialmente para geometrías intrincadas y operaciones de múltiples ángulos.

- Calidad: El corte láser 3D proporciona bordes limpios con mínima formación de rebabas. La zona afectada por el calor (ZAT) es estrecha, lo que reduce la deformación del material y garantiza piezas con un acabado de alta calidad.

- Versatilidad: Un sistema puede procesar una amplia gama de materiales, como acero, acero inoxidable y aluminio, y admite diversos perfiles, incluidos tubos redondos, cuadrados y rectangulares, ángulos de hierro y vigas en I.

- Precisión: Ofrece una precisión de corte excepcional, con tolerancias de hasta +/- 0,005 pulgadas (0,127 mm). El posprocesamiento suele ser innecesario, lo que minimiza el desperdicio de material y reduce los costos de producción.

- Seguridad: El corte por láser es un proceso sin contacto y hermético. El haz se encuentra dentro de un recinto hermético, lo que minimiza el riesgo de lesiones al operador y daños a la máquina.

- Operación sin contacto: Al no utilizar herramientas de corte físicas, se eliminan el desgaste mecánico y la fricción. Esto se traduce en un menor mantenimiento de la máquina y una mayor vida útil del equipo.

- Bajo consumo de energía: Los sistemas de corte por láser son energéticamente eficientes, incluso en entornos de producción de alto volumen. Mantienen un alto rendimiento a la vez que minimizan los costos energéticos generales.

Referencias

https://blog.blmgroup.com/advantages-and-limits-of-tube-3d-laser-cutting