- 1.0Was ist ein Schneckengetriebe? Definition und Kernkomponenten

- 2.0Prinzip des Schneckengetriebes: Drehzahlreduzierung, Drehmomentvervielfachung und Selbsthemmung

- 3.0Kerntypen von Schneckengetrieben: Strukturelle Klassifizierungen

- 4.0Fertigungsverfahren von Schneckengetrieben: Präzision bestimmt die Leistung

- 5.0Materialauswahl: Abwägung zwischen Verschleißfestigkeit und Festfressensschutz

- 6.0Typische Anwendungen von Schneckengetrieben: Nutzen durch Anwendungsfall

- 7.0Fazit: Vorteile und Grenzen von Schneckengetrieben

Im Bereich der mechanischen Kraftübertragung zeichnen sich Schneckengetriebe durch ihre einzigartige Kombination aus nicht parallele Wellenausrichtung Und hohe UntersetzungsverhältnisseSie stellen eine unverzichtbare Lösung für Anwendungen dar, die niedrige Geschwindigkeit, hohes Drehmoment und kompaktes Design erfordern. Vom sanften Anheben von Aufzügen bis zum präzisen Stimmen von Musikinstrumenten spielen Schneckengetriebe eine entscheidende Rolle bei der Ermöglichung einer zuverlässigen und effizienten Bewegungssteuerung.

1.0Was ist ein Schneckengetriebe? Definition und Kernkomponenten

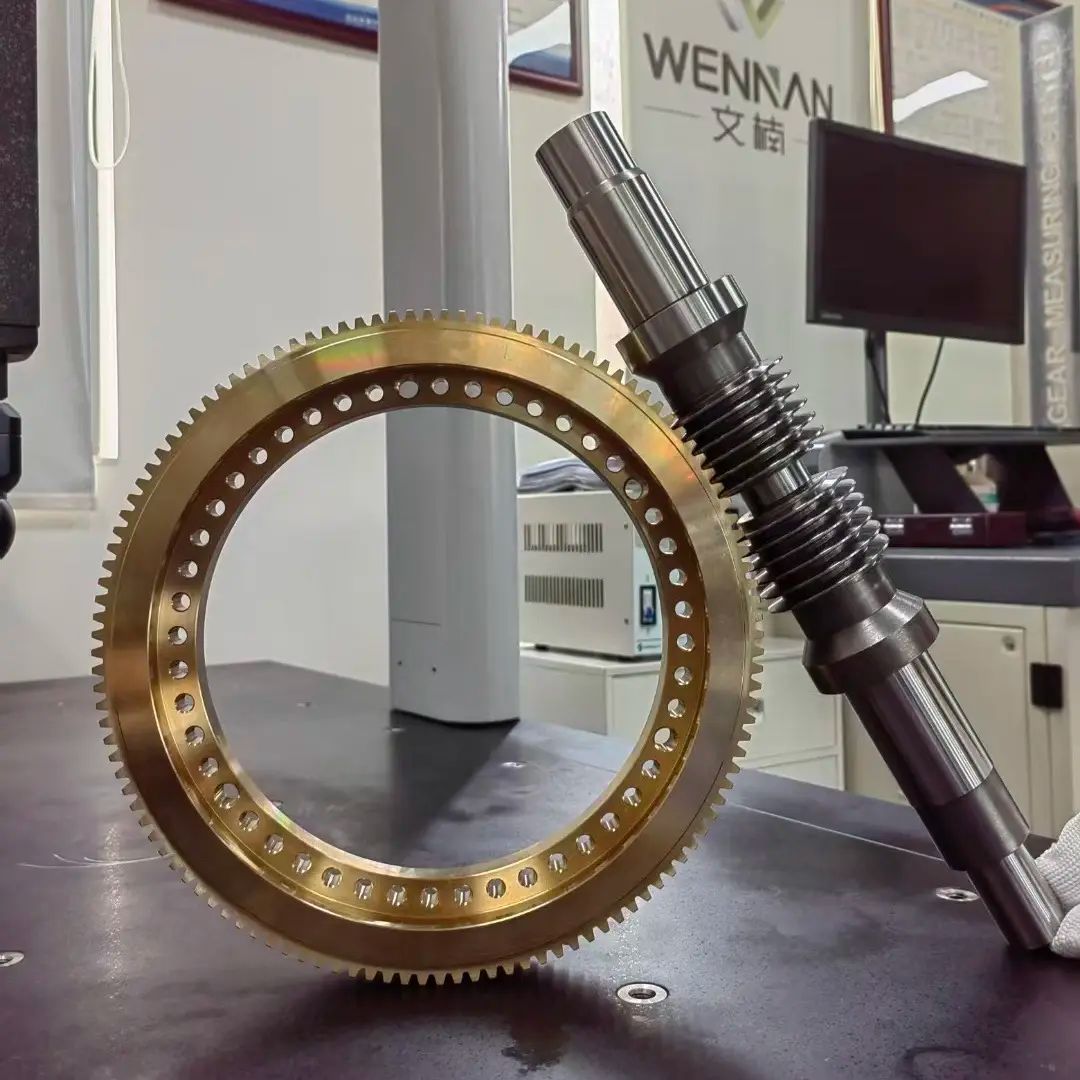

Ein Schneckengetriebe ist ein Getriebe zur Übertragung von Bewegung und Kraft zwischen zwei nicht parallelen, sich nicht schneidenden Wellen (typischerweise im 90°-Winkel). Es besteht aus zwei Hauptelementen: dem Antriebsteil, dem Wurmund der angetriebene Teil, der SchneckenradDie Bewegungsübertragung erfolgt über konjugierte, in Kontakt stehende Zahnoberflächen, wodurch im Wesentlichen ein mechanisches Verstärkungssystem auf der Grundlage eines „spiralförmigen Eingriffs“ entsteht.

Wichtige Komponentenmerkmale

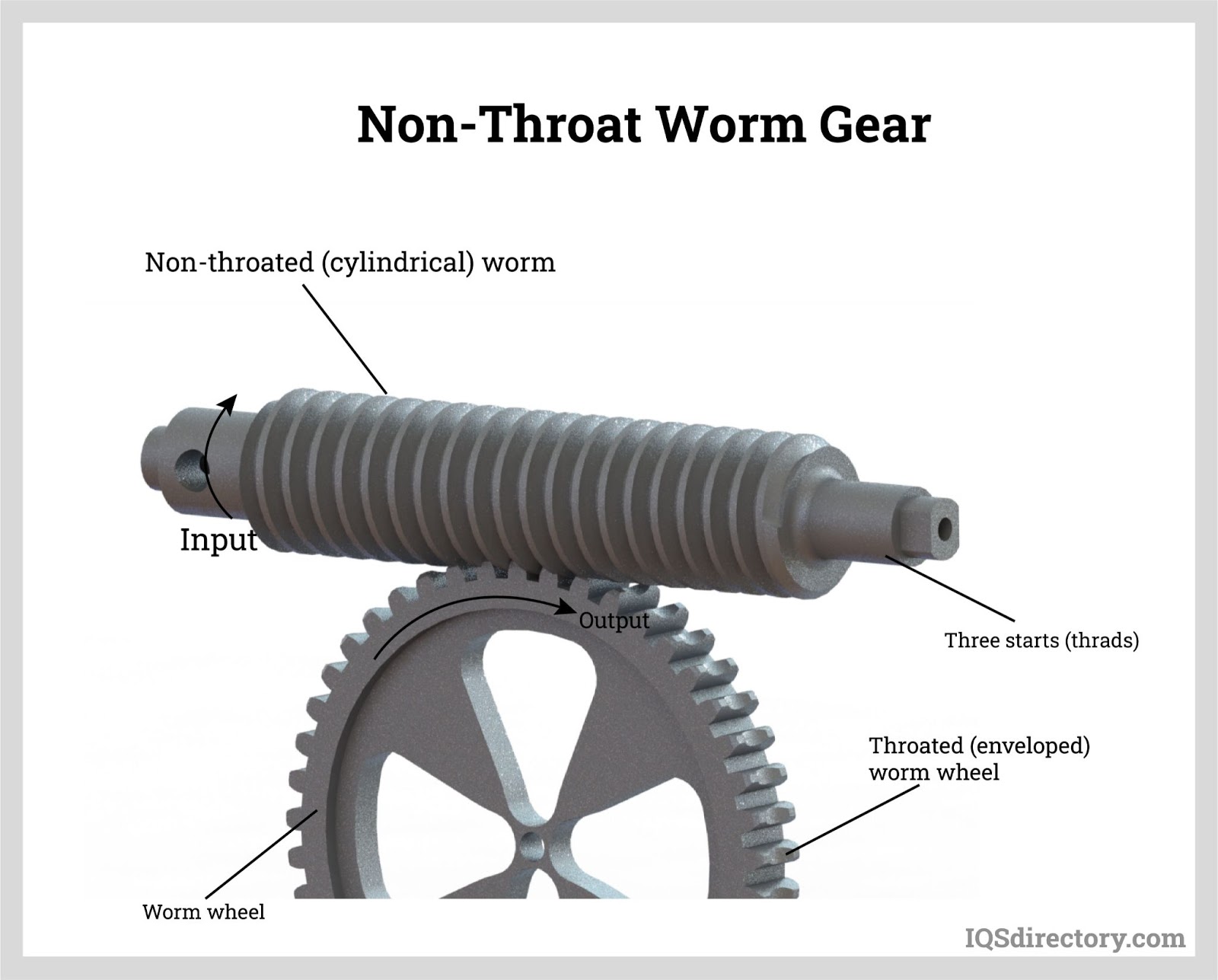

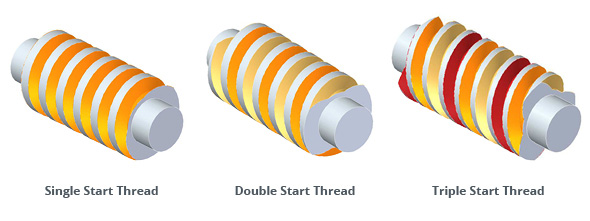

- Wurm: Die Schnecken haben die Form eines Gewindezylinders und bilden mit ihren Zähnen eine durchgehende Spirale (ähnlich einem Gewindebolzen). Basierend auf der Anzahl der Gewindegänge werden Schnecken in folgende Typen eingeteilt: Einzelstart(ein Gewinde, höheres Untersetzungsverhältnis, starke Selbsthemmung) und Mehrfachstart (2–4 Gänge, höherer Wirkungsgrad, geringeres Untersetzungsverhältnis). Die Schnecke fungiert als Eingangselement des Antriebs.

- Schneckenrad: Ähnelt einer Zahnscheibe, verfügt jedoch über Zahnnuten, die perfekt zum Spiralprofil der Schnecke (konjugierte Zahnoberfläche) passen und so einen präzisen, spielfreien Eingriff ermöglichen. Große Schneckenräder werden oft mit einem Zahnkranz aus Bronze und einer Nabe aus Gusseisen oder Stahl gefertigt, um Verschleißfestigkeit und Kosteneffizienz zu vereinen. Das Schneckenrad dient als Abtriebselement.

2.0Prinzip des Schneckengetriebes: Drehzahlreduzierung, Drehmomentvervielfachung und Selbsthemmung

Der Hauptvorteil von Schneckengetrieben liegt in ihrer Fähigkeit, große Drehzahlreduzierung und Drehmomentverstärkung innerhalb eines kompakten SystemsDer Vorgang kann in drei Schritten erklärt werden:

- Kraftübertragung: Schrägverzahnung

Die von einem Motor oder einer Stromquelle angetriebene Schnecke dreht sich, wobei ihr spiralförmiges Gewinde gegen die Nuten des Schneckenrads drückt, wodurch sich das Rad um seine Achse dreht. Die Drehrichtung hängt sowohl von der Steigungsrichtung der Schnecke (Links- oder Rechtsgewinde) als auch von ihrem Dreheingang ab. Dies lässt sich mit der Rechts-/Linkshandregel bestimmen. - Untersetzungsverhältnis und Drehmomentvervielfachung: Definiert durch die Geometrie

Das Übersetzungsverhältnis wird ausschließlich durch die Gangzahl der Schnecke (z₁) und die Zähnezahl des Schneckenrades (z₂) bestimmt, unabhängig von Modul oder Durchmesser. Die Formel lautet:

$$i = \frac{n_1}{n_2} = \frac{z_2}{z_1}$$

Beispielsweise ergibt sich bei einer eingängigen Schnecke (z₁ = 1), die ein 40-Zahn-Rad (z₂ = 40) antreibt, ein Übersetzungsverhältnis von 40:1. Das bedeutet, dass die Schnecke 40 Umdrehungen machen muss, damit das Rad eine Umdrehung vollendet. Nach dem Prinzip der Energieeinsparung (Vernachlässigung von Verlusten) führt eine reduzierte Drehzahl zu einer proportionalen Drehmomentvervielfachung, sodass Schneckengetriebe auch Schwermaschinen wie Aufzüge und Pressen antreiben können.

- Selbsthemmend: Verhindert Rückwärtsfahren

Wenn der Steigungswinkel der Schnecke kleiner ist als der Reibungswinkel des Zahneingriffs, kann das Schneckenrad die Schnecke nicht rückwärts antreiben. Dies wird als SelbsthemmungseffektEingängige Schnecken mit kleineren Steigungswinkeln sind eher selbsthemmend und eignen sich daher für Anwendungen, bei denen eine Rücklaufsperre erforderlich ist (z. B. manuelle Hebezeuge, Stellmechanismen). Mehrgängige Schnecken mit größeren Steigungswinkeln sind im Allgemeinen nicht selbsthemmend.

3.0Kerntypen von Schneckengetrieben: Strukturelle Klassifizierungen

Schneckengetriebe lassen sich anhand der Konstruktion von Schnecke und Schneckenrad kategorisieren. Jeder Typ bietet je nach Belastbarkeit, Wirkungsgrad und Präzisionsanforderungen unterschiedliche Vorteile.

Nach Gesamtantriebsstruktur

- Schneckengetriebe ohne Kehle: Sowohl die Schnecke als auch das Schneckenrad haben keine Kehlen (Nuten). Die einfachste Konstruktion mit minimaler Kontaktfläche, geeignet für leichte und unpräzise Anwendungen wie einfache Förderbänder.

- Einschneckengetriebe: Das Schneckenrad verfügt über ein konkaves Kehlenprofil, das die Schnecke teilweise umschließt und so die Kontaktfläche im Vergleich zum Typ ohne Kehle vergrößert. Bietet verbesserte Effizienz und Tragfähigkeit und wird häufig in industriellen Systemen verwendet, die eine höhere Genauigkeit erfordern, wie z. B. Aktuatoren und Hebemechanismen.

- Doppelschneckengetriebe: Sowohl Schnecke als auch Schneckenrad sind konkav und konvex ausgeführt. Diese Konfiguration bietet maximale Kontaktfläche und höchste Tragfähigkeit und erfordert präzise Fertigung. Sie eignet sich für Hochleistungsgeräte wie Industriepressen und Präzisionswerkzeugmaschinen.

Von Worm Design

- Umhüllender Wurm (Sanduhrwurm): Der Durchmesser der Schnecke nimmt von der Mitte zu den Enden hin zu und bildet ein „Sanduhr“-Profil. Dadurch entstehen größere Kontaktflächen mit dem Schneckenrad, was zu einer höheren Übertragungseffizienz führt. Wird typischerweise bei mittlerer bis schwerer Belastung eingesetzt.

- Doppelhüllender Wurm (Konjugierter Oberflächenwurm): Kombiniert eine Hüllschnecke mit einem Vollhüllschneckenrad. Die Zahnoberflächen bleiben während des Eingriffs gleichmäßig in Kontakt und bieten so eine höhere Tragfähigkeit und Präzision als herkömmliche Hüllschnecken. Wird häufig in hochpräzisen Schwerlastanwendungen wie Robotergelenken und Hochleistungsgetrieben eingesetzt.

Von Worm Wheel Design

- Gefrästes Schneckenrad mit flacher Stirnfläche: Hergestellt durch Fräsen, mit 0°-Spiralwinkel und ebener Zahnoberfläche. Der Eingriff erfolgt an wenigen Punkten, was zu geringer Genauigkeit und niedrigen Kosten führt. Nur für leichte Anwendungen wie Spielzeugantriebe geeignet.

- Gefrästes Schneckenrad mit flacher Stirnfläche: Hergestellt durch Wälzfräsen. Bietet höhere Teilungsgenauigkeit, glattere Oberflächen und bessere Verschleißfestigkeit als gefräste Räder. Geeignet für mittelschwere, allgemeine Präzisionsanwendungen wie Standard-Untersetzungsgetriebe.

- Konvexes Schneckenrad: Verfügt über ein gekrümmtes Profil, das in Kombination mit einer konkaven Schnecke (z. B. bei einer Doppelkehlenkonstruktion) einen „Doppelnuteneingriff“ erzeugt. Dies sorgt für höchstes Kontaktverhältnis, beste Effizienz und maximale Tragfähigkeit und ist somit ideal für hochpräzise Hochleistungssysteme wie Vorschubmechanismen von Werkzeugmaschinen.

4.0Fertigungsverfahren von Schneckengetrieben: Präzision bestimmt die Leistung

Die Zahnoberflächen von Schnecke und Schneckenrad sind konjugiert gekrümmte Flächen. Um eine optimale Eingriffsgenauigkeit zu gewährleisten, sind spezielle Verfahren und Geräte erforderlich. Die Herstellungsverfahren für Schnecken und Schneckenräder unterscheiden sich erheblich.

Schneckenherstellungsprozesse

Der Schlüssel liegt in der Aufrechterhaltung der Genauigkeit und Konsistenz der Schrägverzahnung, die nach Präzision in drei Stufen eingeteilt wird:

- Geringe Präzision (Klassen 9–12): Hergestellt durch Fräsen mit Scheibenfräsern (für kleine Module) oder Fingerfräsern (für größere Module) direkt auf einer Fräsmaschine. Keine Spezialausrüstung erforderlich, geeignet für leichte Anwendungen wie Handwinden.

- Mittlere Präzision (Klassen 7–8): Hergestellt durch Wälzfräsen mit einem Schneckenwälzfräser (einem zum Schneckenrad passenden Werkzeug). Der Prozess beinhaltet die Erzeugung einer Bewegung (Wälzfräserdrehung plus Werkstückvorschub) auf einer Wälzfräsmaschine. Hohe Effizienz und zuverlässige Genauigkeit machen dieses Verfahren zum gängigen Verfahren für die Massenproduktion, z. B. von Lenkschnecken für Kraftfahrzeuge.

- Hohe Präzision (Klassen 4–6): Produziert von Wälzfräsen + SchleifenNach dem Wälzfräsen wird die Endbearbeitung mit einer Schneckenschleifscheibe auf einer Spezialschleifmaschine durchgeführt, um Fehler zu korrigieren und die Oberflächenrauheit (Ra ≤ 0,8 μm) zu verringern. Geeignet für Präzisionswerkzeugmaschinen und Roboter.

Schneckenrad-Herstellungsverfahren

Das Schneckenrad muss eine genaue Konjugation mit der Schnecke gewährleisten. Es werden zwei Hauptansätze verwendet:

- Integriertes Schneckenrad: Für kleine, leichte Anwendungen (z. B. Miniaturgetriebe) wird ein einzelner Rohling direkt in seine endgültige Form gefräst. Keine Montage erforderlich.

- Verbundschneckenrad: Für große, schwere Anwendungen (z. B. Hebezeuge). Besteht aus zwei Teilen:

- (1) ein bronzener Zahnkranz, der zur Erhöhung der Genauigkeit gefräst (und manchmal auch geschabt) wurde;

- (2) eine Nabe aus Gusseisen oder Stahl, deren Außendurchmesser und Bolzenlöcher auf einer Drehbank gedreht wurden;

- (3) Zusammenbau mittels Presspassung oder Schrauben, wobei Verschleißfestigkeit und Kosten im Gleichgewicht stehen.

Wichtige Fertigungsausrüstung

- Grundlegende Verarbeitung: Zahnradfräsmaschinen (Schnecken mit geringer Genauigkeit), Drehmaschinen (Naben).

- Kernverarbeitung: Wälzfräsmaschinen (mittel-/hochpräzise Schnecken und Räder), Schneckenrad-Schabmaschinen (Radbearbeitung).

- Hochpräzise Verarbeitung: Schneckenschleifmaschinen (Präzisionsschnecken), hydraulische Pressen (Montage von Verbundrädern).

5.0Materialauswahl: Abwägung zwischen Verschleißfestigkeit und Festfressensschutz

Schneckenradsätze basieren auf einer „Hart-Weich-Paarung“, um Haltbarkeit und Fressfestigkeit in Einklang zu bringen.

- Wurmmaterialien: Hohe Härte und Verschleißfestigkeit erforderlich. Gängige Werkstoffe sind 45er Stahl (induktionsgehärtet, HRC 55–60) und 20CrMnTi (aufgekohlt und abgeschreckt, HRC 58–62) für langlebige Zahnoberflächen.

- Schneckenradmaterialien: Hohe Reibungs- und Fressfestigkeit erforderlich. Gängige Optionen sind Zinnbronze (ZCuSn10Pb1, für hohe Geschwindigkeiten und hohe Belastungen), Aluminiumbronze (für mittlere Geschwindigkeiten und mittlere Belastungen) und Gusseisen (für niedrige Geschwindigkeiten und geringe Belastungen). Bei leichten Anwendungen kann Nylon verwendet werden, um Fressschäden zu vermeiden.

6.0Typische Anwendungen von Schneckengetrieben: Nutzen durch Anwendungsfall

Dank ihrer kompakte Struktur, hohes Untersetzungsverhältnis, reibungsloser Betrieb und SelbsthemmungsfähigkeitSchneckengetriebe finden breite Anwendung in zahlreichen Bereichen:

Industrielle Anwendungen

- Fördern und Heben: Förderbänder (Geschwindigkeitsreduzierung mit Drehmomenterhöhung), Aufzüge und Hebezeuge (Selbsthemmung aus Sicherheitsgründen, sanfte Geschwindigkeitsregelung).

- Schwere Maschinen: Industriepressen (hohes Drehmoment), Vorschubsysteme für Werkzeugmaschinen (hochpräzise Bewegung für Bearbeitungsgenauigkeit).

- Sonderausstattung: Verteilergetriebe in Allradfahrzeugen (Kreuzachsgetriebe), Bremssysteme (Selbsthemmung gegen Rückwärtsfahren).

Verbraucher- und Präzisionsanwendungen

- Stimmen von Musikinstrumenten: Stimmwirbel für Gitarre und Violine (selbstsichernd zur Beibehaltung der Saitenspannung, präzise Einstellung).

- Sicherheitsvorrichtungen: Automatische Sicherheitstüren (selbstverriegelnd, um ein gewaltsames Öffnen zu verhindern).

- Alltagsmaschinen: Bootsanhängerwinden (Heben schwerer Lasten mit Drehmomentvervielfachung), Angelrollen (sanftes Aufwickeln mit Rücklaufsperre).

7.0Fazit: Vorteile und Grenzen von Schneckengetrieben

Hauptvorteile:

- Große einstufige Untersetzungen (10–100) in kompakter Form

- Reibungsloser und leiser Betrieb

- Inhärente Selbsthemmungsfähigkeit

- Rechtwinklige Wellenanordnung ohne aufwendige Umlenkmechanismen

Haupteinschränkungen:

- Hohe Gleitreibung zwischen den Zahnoberflächen, was zu einer geringeren Effizienz führt (typischerweise 60–70% bei eingängigen Schnecken)

- Relativ schneller Verschleiß, erfordert regelmäßige Schmierung

- Aufgrund der Wärmeentwicklung und der Gefahr des Festfressens nicht für Hochgeschwindigkeits- oder Hochleistungsanwendungen geeignet

Insgesamt stellen Schneckengetriebe einen Klassiker dar Kompromiss zwischen Effizienz und Leistungund bleibt eine unverzichtbare Lösung für Anwendungen mit niedriger Geschwindigkeit und mittlerer bis geringer Last, bei denen kompaktes Design, Sicherheit und Zuverlässigkeit entscheidend sind.

Verweise

www.machinerylubrication.com/Read/1080/worm-gears

en.wikipedia.org/wiki/Worm_drive

www.wmberg.com/resources/blogs/guide-to-worm-gear-drives

www.iqsdirectory.com/articles/gear/worm-gears.html