Einleitung: Die Bedeutung der Rohrendenformung

In der modernen Fertigung sind Verbindungszuverlässigkeit und strukturelle Integrität für die Systemsicherheit und -leistung von entscheidender Bedeutung. Die Rohrendenformung spielt eine entscheidende Rolle bei der Gewährleistung beider Aspekte.

Im Gegensatz zu Rohrbiege- oder Wickelprozessen, die vielen vertrauter sind, konzentriert sich die Rohrendformung auf die Gestaltung der Geometrie des Rohres offenes Ende. Sein Zweck geht über die Verbesserung der Verbindungen hinaus und umfasst auch die Abdichtung, Leckverhütung, Ausrichtung und strukturelle Verstärkung.

Allgegenwärtige Anwendungen: Von den Bremsleitungen in Ihrem Fahrzeug bis zu den Kupferkühlrohren im Büro Heizungs-, Lüftungs- und Klimatechnik Systeme und sogar Gasversorgungsleitungen in medizinischen Geräten – die Rohrendenformung ist in zahllosen industriellen und alltäglichen Szenarien präsent.

1.0Was ist Rohrendenumformung?

Die Rohrendenumformung ist ein Metallbearbeitungsverfahren, bei dem das Ende eines Rohrs umgeformt wird, um Funktionen wie Verbindung, Abdichtung, Halterung oder Funktionsintegration zu unterstützen. Dabei wird die Rohröffnung mithilfe mechanischer oder hydraulischer Kraft plastisch verformt, wodurch sich Durchmesser, Querschnittsprofil oder Endform verändern.

Im Gegensatz zum Rohrbiegen wird beim Rohrendenformen die Rohrführung nicht verändert, sondern das offene Ende präzise geformt. Diese Technik wird häufig in Branchen wie der Herstellung von Autoabgassystemen, Hydraulikleitungen, Heizungs-, Lüftungs- und Klimakanälen, Möbelkonstruktionen und Kraftstoffleitungen in der Luft- und Raumfahrt eingesetzt.

Hauptmerkmale:

- Verarbeitungsbereich: Streng auf den Endabschnitt des Rohres beschränkt

- Prozesstyp: Ein plastisches Verformungsverfahren (Kalt- oder Warmumformung)

- Materialverträglichkeit: Funktioniert mit kohlenstoffarmem Stahl, Edelstahl, Kupfer, Aluminium, Titanlegierungen und sogar Thermoplasten wie PP und PVC

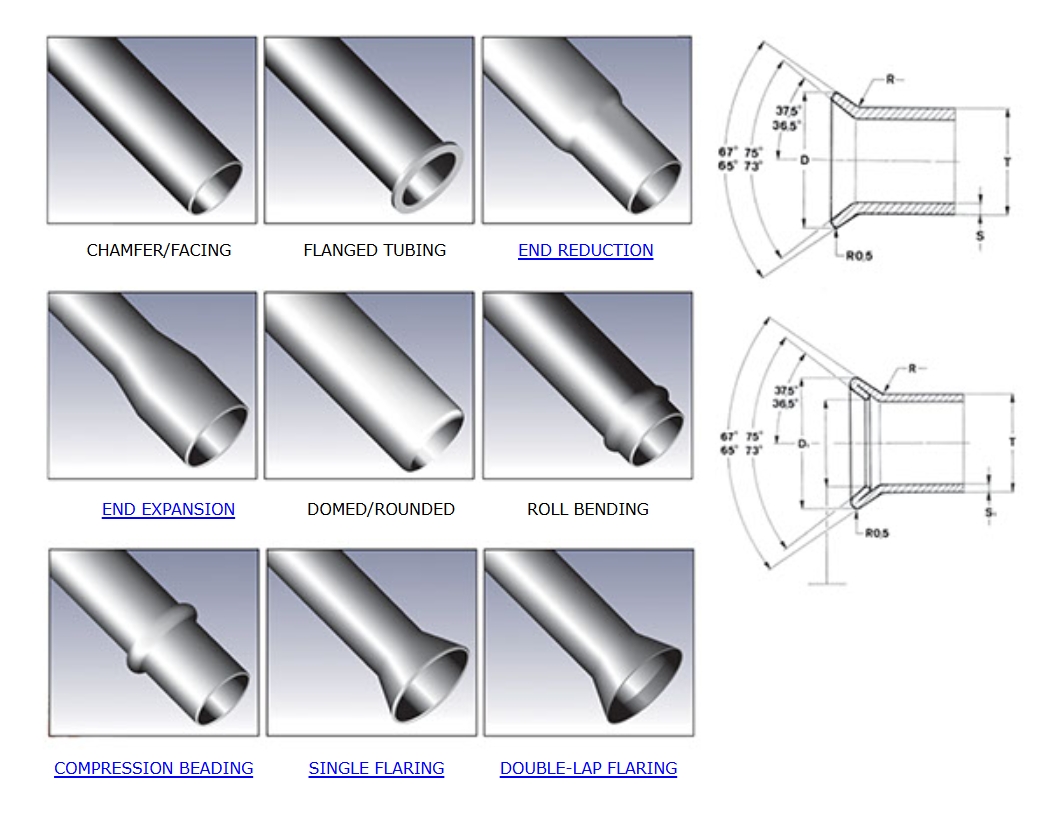

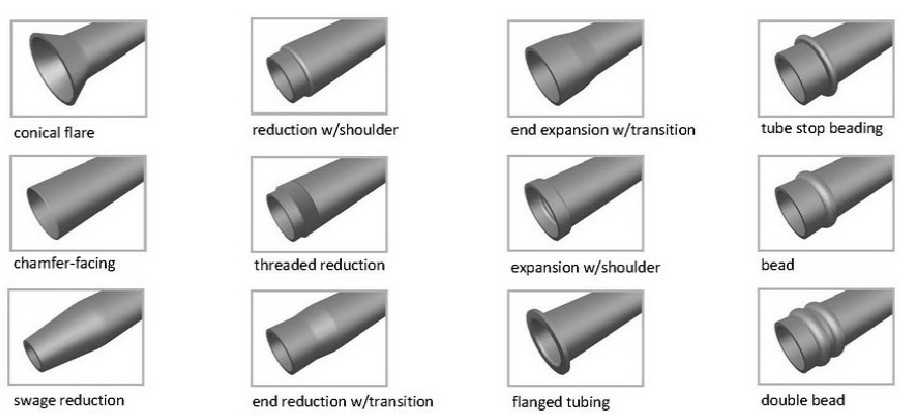

2.0Arten und strukturelle Klassifizierungen der Rohrendenumformung

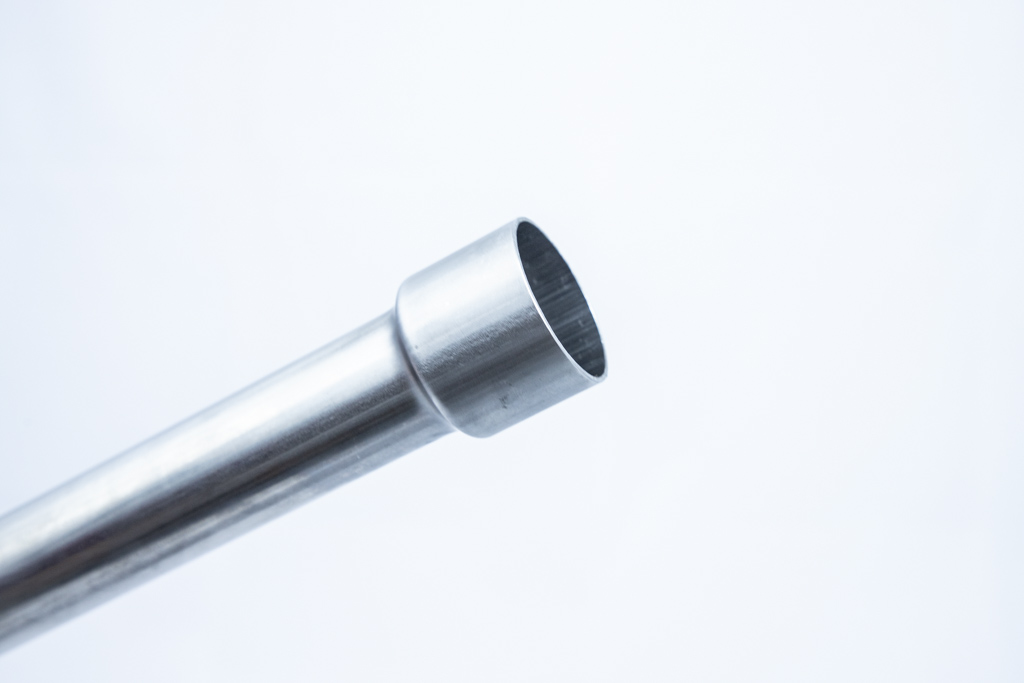

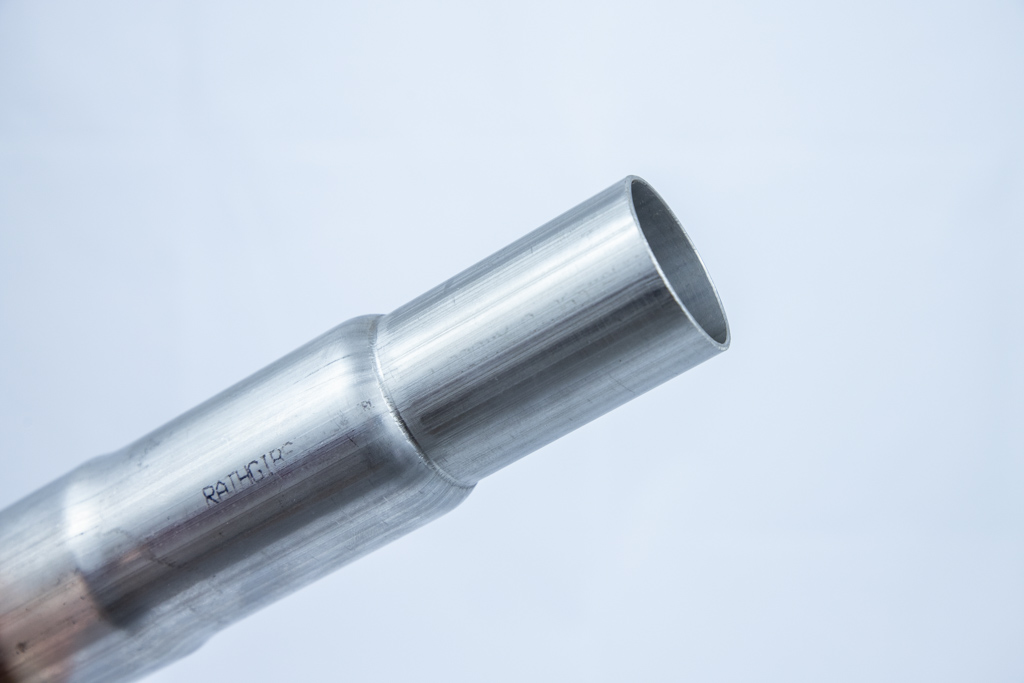

2.1Reduktion:

Wird für Einsteckpassungen, Strukturanschläge oder Gewindeverbindungen verwendet.

Gemeinsame Ausrüstung: Rohrenden-Stauchmaschine, Rohreinhalsmaschine

- Schulterreduzierung: Nach der Reduzierung entsteht eine Stufe, die zum Verschachteln oder als mechanischer Anschlag nützlich ist.

- Sanfte Reduzierung: Ein konischer Übergang ohne ausgeprägte Schulter, geeignet für Steckverbindungen.

- Gewindereduzierung: Das reduzierte Ende ist so bearbeitet, dass es ein Außengewinde zur Befestigung der Armatur bildet.

2.2Aufweitung und Erweiterung:

Entwickelt, um dichte Verbindungen herzustellen, Armaturen zu verbinden oder Formübergänge zu ermöglichen.

Gemeinsame Ausrüstung: Rohrenden-Bördelmaschine, Rohraufweitungsmaschine, Rotations-Endformmaschine

- Standard-Flare: Typische 37°- oder 45°-Bördelgeometrie, häufig verwendet in Hydraulik- und Hochdruckflüssigkeitssystemen.

- Schulterschlag: Die ausgestellte Form umfasst eine Schulter für zusätzliche Gelenkstabilität.

- Eintrichter (20°/37°/45°): Konische Bördelungen für Verbindungen mit Marmon- oder SAE-Anschlüssen.

- Versetztes Flare: Die Aufweitung ist außermittig ausgebildet und tritt häufig bei unregelmäßigen Komponenten wie Kraftstofftrichtern auf.

- Sphärisches Flare: Die Das Ende des Rohrs ist kuppelförmig geformt, wodurch Kugelgelenkverbindungen möglich sind.

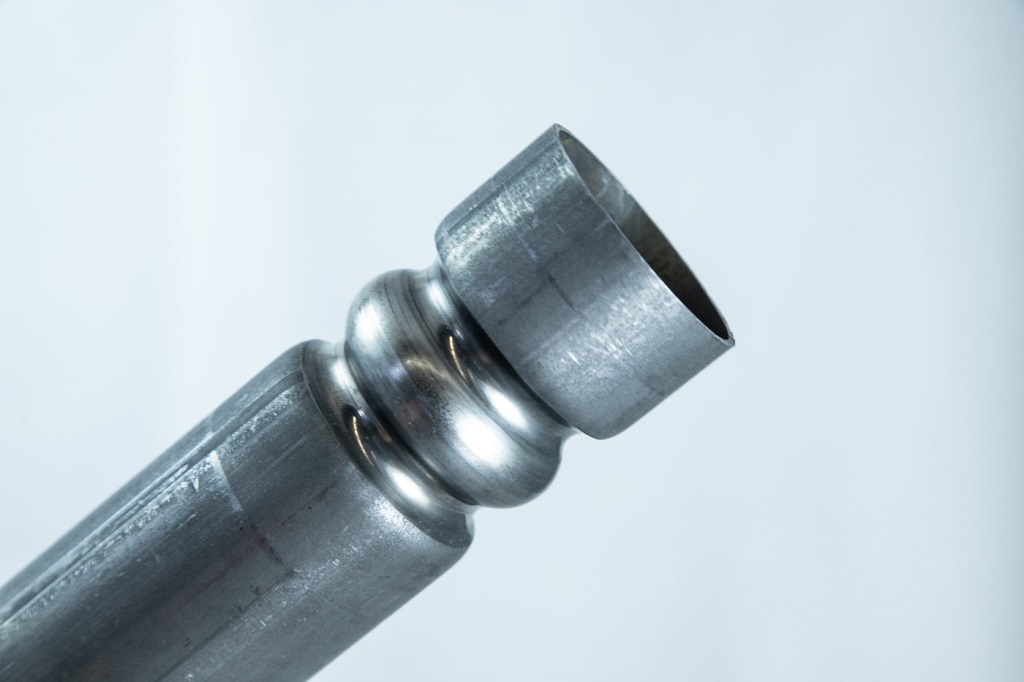

2.3Perlenstickerei:

Hauptsächlich zur Schlauchhalterung, als Rutschsicherung oder zur Dichtungsverstärkung.

Gemeinsame Ausrüstung: Rohrbördelmaschine, Rotationsbördelmaschine

- Einzelne Perle: Ein kreisförmiger Grat in der Nähe des Rohrendes dient zur Abdichtung und Halterung des Schlauchs.

- Doppelperle: Zwei parallele Rippen, die die Druckbeständigkeit und Dichtungsintegrität verbessern.

- Umgekehrte Perle: Die Wulst ist nach innen in die Rohrwand geformt und wird üblicherweise zur Positionierung von O-Ringen oder Dichtungen verwendet.

- Norma Ball / Marmon Perle: Konzipiert für Schnellverschlussverbindungen in Automobil-Abgassystemen.

2.4Bördeln:

Wird zum Erstellen von Schnittstellen zum Schweißen, für Schraubverbindungen oder mechanische Baugruppen verwendet.

Gemeinsame Ausrüstung: Rohrendenbördelmaschine, Rohrbördelformmaschine

- 90°-Flansch: Das Rohrende ist rechtwinklig nach außen umgebördelt, ideal für Schweiß- oder Klemmverbindungen.

- Konischer Flansch: Mit Flansch in einem Winkel zwischen 20° und 45°, typischerweise zur Verbindung mit geformten Armaturen.

2.5Weitere Endfunktionen:

Stützverbindung, strukturelle Verstärkung oder spezifische Funktionsanforderungen.

Gemeinsame Ausrüstung: Rotations-Endformmaschine, Rohrendbearbeitung und Anfasmaschine

- Abgeschrägtes Ende: Die Kante des Rohrs ist abgeschrägt, um Grate zu entfernen und das Einführen zu erleichtern.

- Rändelung: Fein strukturiertes Muster auf der Außenfläche des Schlauchs zur Verbesserung der Griffigkeit oder Schlauchhalterung.

- Einfädeln: Zur Verbindung mit Armaturen oder Ventilen sind am Rohrende Außengewinde angebracht.

- Schlitze und Kerben: Teilschnitte oder Nuten zum Positionieren, Schweißen oder Verbinden mit Sonderteilen.

- Abgedeckte Enden: Das Rohrende ist präzise rechtwinklig, um eine plane Abdichtung oder Schweißung zu gewährleisten.

- Dichtungs- bzw. Stoppfunktionen: Ringe oder perlenartige Gebilde, die zum Blockieren von Flüssigkeiten oder zur Kontrolle der Einführtiefe verwendet werden.

3.0Detaillierte Übersicht über Methoden zur Formung von Kernrohrenden

3.1Abfackeln:

Verfahrensprinzip: Das Rohrende wird mithilfe einer konischen Matrize oder eines Dorns radial erweitert, um eine aufgeweitete Struktur in einem bestimmten Winkel zu bilden, wodurch die Dichtungsintegrität oder die Kompatibilität mit der Armatur verbessert wird.

Prozessschritte:

① Rohrklemmung → ② Dorn- oder Konuseinführung → ③ Material dehnt sich entlang des Werkzeugs aus → ④ Endgültiger Aufweitungswinkel erreicht

Gängige Techniken:

Stempelaufweitung: Geeignet für standardisierte Bördelungen (z. B. Kraftstoffleitungen in Kraftfahrzeugen); hocheffizient und ideal für die Serienproduktion

Rotationsbördeln: Wird für unregelmäßige oder weitwinklige Bördelungen verwendet (z. B. HVAC, Kugelgelenkdichtungen); präzisere Formgebung

Schlüsselparameter:

Typische Bördelwinkel: 37° (SAE), 45° (JIS), 90° (Hochdruckdichtung)

Die Wandverdünnungsrate sollte innerhalb von 15% liegen; ≤10% für Teile in Luft- und Raumfahrtqualität

3.2Reduzieren / Stauchen:

Verfahrensprinzip: Durch radiales Verpressen des Rohrendes mittels Matrizen wird der Außendurchmesser reduziert und die Wanddicke leicht erhöht. Dickenzunahme bei Kaltverformung ≤8%, bei Warmverformung bis zu 15%.

Typische Anwendungen:

Mehrstufige Verschachtelung: Häufig in Möbelhandläufen, Teleskoprohren

Düsenformung: Wird verwendet, um den Fluss am Düseneintritt zu optimieren; der typische Kegelwinkel beträgt 12°–15°

3.3Bördeln:

Außenflansch: Das Rohrende ist nach außen gebogen, um eine Flanschfläche für die verschraubte oder abgedichtete Montage zu bilden. Die Flanschhöhe beträgt typischerweise das 1,2- bis 2-fache der Wandstärke.

Innenflansch: Das Ende ist nach innen gerollt, um eine Nut für eine O-Ring-Dichtung zu bilden. Die Nuttiefe muss genau dem O-Ring-Durchmesser entsprechen (empfohlene Toleranz: ±0,05 mm).

3.4Einstechen:

Verfahrensprinzip: Durch Druck von Rollen wird eine symmetrische Nut in der Rohrwand geformt. Diese wird häufig für Klemmverbindungen oder zum Anbringen von Dichtungen verwendet.

Industriestandards:

NFPA 1963 (Feuerwehrschlauchkupplung): Nuttiefe 1,2±0,1 mm, Breite 2,0±0,2 mm

Drei-Rollen-Maschinen erreichen eine Genauigkeit von ±0,05 mm; besser als Ein-Rollen-Systeme (±0,15 mm)

Designhinweise:

Der minimale Nutgrundradius sollte ≥0,3 × Wandstärke betragen, um Spannungskonzentrationen und Risse zu vermeiden

3.5Hilfsumformtechniken

Endbiegung: Eine leichte Biegung von 15°–30° am Rohrende, die normalerweise zur Abgasführung oder zur Abstandsanpassung verwendet wird.

Abflachen und Schließen: Das Rohrende wird mithilfe von Matrizen abgeflacht und versiegelt. Wird häufig bei Möbelbeinen oder Displaystrukturen verwendet. Die Abflachungslänge sollte mindestens das Dreifache des Rohrdurchmessers betragen, um eine ausreichende Festigkeit zu gewährleisten.

Anfasen & Entgraten: Um Beschädigungen der Dichtungen und Spannungsaufbau zu vermeiden, sollten die Rohrenden angefast werden. Empfohlener Winkel: 45°; Tiefe: 0,2–0,5 mm.

3.6Wesentliche Unterschiede zwischen Rohrendenformung und Rohrbiegen

Definition Perspektive:

Rohrendenformung: Der Schwerpunkt liegt auf der Veränderung der Geometrie des offenen Rohrendes durch lokale plastische Verformung. Dieser Prozess verändert Durchmesser, Querschnitt oder Anschlussmerkmale, um Funktionen wie Verbindung, Abdichtung, Positionierung oder Integration zu unterstützen.

Rohrbiegen: Verändert den Gesamtverlauf oder die Form des Rohrs und erzeugt Kurven oder Winkelabweichungen. Das Hauptziel besteht darin, den Rohrverlauf an die Installations- oder Raumaufteilungsanforderungen anzupassen.

Formbereich:

Rohrendenformung: Wirkt nur auf den lokalisierten Endabschnitt des Rohrs, typischerweise wenige Millimeter bis Zentimeter von der Öffnung entfernt. Die Formgebung wird streng kontrolliert, um funktionale Endmerkmale zu erzeugen.

Rohrbiegen: Gilt für jeden Abschnitt entlang der Rohrlänge und verändert dessen räumliche Ausrichtung. Dies betrifft im Allgemeinen längere Segmente und wirkt sich auf den gesamten Rohrverlauf aus.

Zweck und Funktionsunterschiede:

Rohrendenformung: Ziel ist die Verbesserung der Verbindungsleistung des Rohrendes. Zu den üblichen Zielen gehören:

- Abfackeln zum Einlegen und Abdichten

- Reduzierung für Paarung und Stopps

- Bördeln für Schraub- oder Schweißverbindungen

- Einstechen zur Klemmplatzierung

Diese Funktionen verbessern die Abdichtung, verhindern Leckagen, richten die Ausrichtung aus und verstärken die Struktur.

Rohrbiegen: Dient zur Umleitung des Rohrverlaufs und zur Anpassung an die Installationsumgebung. Es hilft, Hindernisse zu vermeiden und unterstützt komplexe räumliche Konfigurationen.

4.0Was ist eine Rohrendenformmaschine?

Eine Rohrendenformmaschine ist ein Gerät zur Durchführung von Formgebungsvorgängen – wie Komprimieren, Aufweiten, Reduzieren, Bördeln, Anfasen, Rollen und Verschließen – an den offenen Enden von Rohren. Ihr Hauptziel ist die Verbesserung der Dichtleistung, der Verbindungszuverlässigkeit und der strukturellen Festigkeit am Rohrende.

Gängige Umformverfahren

| Formgebungsverfahren | Beschreibung |

| Abfackeln | Erweitert das Rohrende in eine Glockenform zum leichteren Einführen und Abdichten. |

| Reduzierung | Verengt den Durchmesser des Rohrendes für die Verbindung mit kleineren Komponenten. |

| Perlenstickerei | Bildet einen erhöhten Flansch oder Wulst am Rohrende, um die Festigkeit zu erhöhen oder Dichtungsringe aufzunehmen. |

| Anfasen | Entfernt Grate, um die Rohrkante zu glätten und die Montage zu erleichtern. |

| Schließen | Dichtet das Rohrende ab, wird häufig in Abgassystemen oder Flüssigkeitseindämmungssystemen verwendet. |

| Einstechen | Erzeugt umlaufende Rillen oder Wellen für mechanische Verbindungen oder Dichtungszwecke. |

Hauptstrukturkomponenten

- Maschinenrahmen und Bett: Unterstützt das gesamte System und sorgt für Betriebsstabilität.

- Formwerkzeuge: Maßgefertigt nach spezifischen Verfahren, die die endgültige Rohrform bestimmen.

- Hydraulik- oder Servosystem: Sorgt für präzise Form- oder Klemmkraft.

- Klemmeinheit: Sichert das Rohr während der Formgebung an seinem Platz, um eine Verschiebung zu verhindern.

- Steuerungssystem (SPS oder Touchpanel): Ermöglicht programmierbare Steuerung und Parametereinstellung.

Klassifizierungsmethoden

Nach Antriebsmechanismus

- Hydraulische Rohrendenformmaschine:

Bietet hohe Schubkraft und eignet sich zum Formen hochfester Materialien wie dickwandigem Stahl oder Edelstahl. Geeignet für komplexe Bearbeitungen wie Aufweiten, Reduzieren, Sicken und Nuten. Wird häufig in Automobilabgassystemen und industriellen Rohrleitungssystemen eingesetzt. - Maschine zur pneumatischen Rohrendenformung:

Einfache Struktur und schnelle Reaktion; ideal für die schnelle Verarbeitung von Rohren mit kleinem Durchmesser und dünner Wandstärke. Wird häufig für leichte Komponenten und Laborrohre verwendet. - Servoelektrische Rohrendenformmaschine:

Hohe Formpräzision, reaktionsschnelle Steuerung und geringer Energieverbrauch. Unterstützt hohe Wiederholgenauigkeit und eignet sich für automatisierte Linien und Präzisionsfertigung.

Nach Anzahl der Arbeitsplätze

- Einzelstationenmaschinen:

Kompakte Bauweise für einen einzelnen Umformvorgang wie Aufweiten, Reduzieren oder Schließen. Geeignet für Kleinserien oder modulare Produktionsschritte. - Doppelstationenmaschinen:

Ermöglicht die Durchführung zweier aufeinanderfolgender Vorgänge (z. B. Reduzieren + Sicken, Aufweiten + Nuten). Bietet ein Gleichgewicht zwischen kompaktem Layout und Produktionseffizienz. - Mehrstationenmaschinen:

Unterstützt drei oder mehr Formschritte in Folge (z. B. Reduzieren + Aufweiten + Nuten + Schließen) mit einer einzigen Einrichtung. Verbessert Automatisierung und Leistung, ideal für die Produktion großer Stückzahlen und komplexer Teile.

Nach Automatisierungsstufe

- Manuelle Maschinen: Niedrige Kosten und einfache Konstruktion. Manuelle Beladung und Bedienung erforderlich. Geeignet für Prototyping, Reparaturarbeiten oder den temporären Laboreinsatz.

- Halbautomatische Maschinen: Die Kernformung erfolgt automatisiert; manuelles Be- und Entladen ist weiterhin erforderlich. Bietet ein ausgewogenes Verhältnis zwischen Kosten und Effizienz für kleine bis mittlere Produktionsmengen.

- Vollautomaten: Ausgestattet mit automatischen Zuführ-, Positionierungs- und Werkzeugwechselsystemen. Kann eigenständig betrieben oder in automatisierte Linien für unbeaufsichtigte, kontinuierliche Verarbeitung integriert werden – ideal für die Massenproduktion.

5.0Rohrendenumformung – Häufig gestellte Fragen (FAQ)

Was ist der Unterschied zwischen Rohrendenumformung und Rohrbiegen?

Beim Rohrendenformen geht es darum, das offene Ende des Rohrs zu formen, ohne seinen Gesamtverlauf zu verändern. Beim Rohrbiegen hingegen werden Form und Verlauf des Rohrs verändert.

Welche Arten der Rohrendenumformung gibt es?

Zu den typischen Arten zählen Reduzierung, Aufweitung und Erweiterung, Sicken, Bördeln und zusätzliche Merkmale wie Anfasen, Rändelarbeiten und Gewindeschneiden.

Welche Standard-Aufweitungswinkel werden beim Aufweiten verwendet?

Gängige Bördelwinkel sind 37° (SAE-Standard), 45° (JIS-Standard) und 90° (für Hochdruckdichtungen). Jeder Winkel dient unterschiedlichen Dichtungs- und Verbindungszwecken.

Was sind typische Anwendungen des Reduktionsprozesses?

Die Reduzierung wird hauptsächlich bei Steckverbindungen, mehrstufigen Verschachtelungen und der Düsenformung eingesetzt. Dabei wird der Durchmesser des Rohrendes verringert, oft bei leichter Erhöhung der Wandstärke.

Was ist der Unterschied zwischen Bördeln und Flangen?

Beim Bördeln wird das Rohrende nach außen gebogen, um eine Verbindungsfläche zu schaffen, die häufig zum Schweißen oder Verschrauben verwendet wird. Ein Flansch ist eine standardisierte Bördelform, die für strukturierte Abdichtung und Montage konzipiert ist.

Was ist der Hauptzweck des Einstechens?

Durch das Rillen entsteht eine Vertiefung in der Rohrwand, in der Klemmen oder Dichtungsringe befestigt werden können. Dadurch wird die Verbindungssicherheit und die Dichtungsleistung verbessert.

Verweise

gjsteel.com/capabilities/tube-end-forming

proto1mfg.com/2021/07/27/tube-end-forming-typen-der-tube-end-formung

www.rs-traut.de/de/produkte/rohrumformung