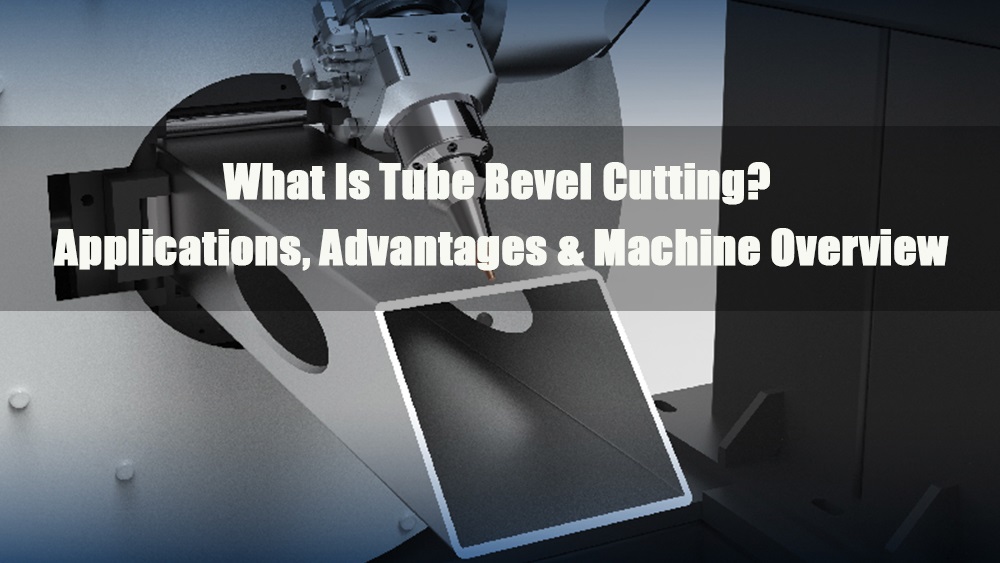

- 1.0Was ist Rohrfasenschneiden?

- 2.0Fasenschneidefunktionen von Rohrlaserschneidmaschinen

- 3.0Technische Grundlagen des Fasenschneidens

- 4.0Bedeutung und Vorteile des Rohrfasenschneidens

- 5.0Herausforderungen bei herkömmlichen Rohrfasenschneideverfahren

- 6.0So wählen Sie eine Rohrlaserschneidmaschine mit Anfasfunktion aus

- 7.0Schritt-für-Schritt-Anleitung zur Bedienung einer Rohrlaser-Fasenschneidemaschine

- 8.0Gängige fortschrittliche Rohrschneidverfahren

- 9.0Häufige Probleme und Lösungen beim Laserschneiden von Rohrfasen

- 10.0Typische Anwendungen des Laser-Fasenschneidens für Rohre

- 11.0Schlussfolgerung und operative Empfehlungen

Rohrlaserschneiden Die Technologie hat in der Fertigungsindustrie, insbesondere im Bereich der Präzisionsbearbeitung, breite Anwendung gefunden. Über konventionelle senkrechte Schnitte hinaus Fasenschneiden hat sich als höherwertige Technik herausgestellt, die die Schweißqualität deutlich verbessert und die Herstellung hochfester Strukturverbindungen unterstützt.

1.0Was ist Rohrfasenschneiden?

Beim Rohrfasen wird Material in einem bestimmten Winkel von der Rohrkante entfernt. Dieser Winkel ist entscheidend für die korrekte Passung der Verbindung, insbesondere wenn zwei Rohre in einem bestimmten Winkel verbunden werden müssen. Gängige Fasenwinkel sind 15°, 30°, 45° und 60° und können je nach strukturellen Anforderungen angepasst werden.

Im Vergleich zu einem normalen senkrechten Schnitt erzeugt ein Schrägschnitt eine abgewinkelte Schnittfläche, die eine präzise Schweißnahtvorbereitung, eine reibungslosere Montage und stärkere mechanische Verbindungen ermöglicht.

Typische Anwendungen:

- Fasenvorbereitung vor dem Schweißen

- Gehrungsverbindungen für nicht standardmäßige Rohrprofile

- 3D-Strukturrohrverbindungen

- Hochbeanspruchte Verbindungskonstruktionen in tragenden Baugruppen

2.0Fasenschneidefunktionen von Rohrlaserschneidmaschinen

Eine Abschrägung Rohrlaserschneidmaschine ist ein spezielles Faserlasersystem zum Schneiden von Metallrohren mit abgewinkelten oder schrägen Kanten. Im Gegensatz zu herkömmlichen Laserschneidern, die nur gerade Schnitte senkrecht zur Rohroberfläche ausführen, ermöglichen Fasenschneidsysteme abgewinkelte Schnittwege, typischerweise im Bereich von 0° bis 45°, je nach Modell.

Moderne Maschinen verfügen über mehrere Fasenschnittfunktionen, beispielsweise:

- Festwinkelschneiden: Standard-Fasen wie 45° für gleichmäßige Schweißnähte

- Schneiden mit variablem Winkel: Dynamische Pfadanpassungen für komplexe 3D-Fasen

- Einseitiges Anfasen: Schrägschnitte auf einer Seite des Rohrs

- Mehrseitiges Anfasen: Vier- oder sechsseitige Winkelschnitte für komplizierte Fugendesigns

Kompatible Materialien:

Kohlenstoffstahl, Edelstahl, Aluminiumlegierung, Titanlegierung und andere Standardmaterialien für Industrierohre.

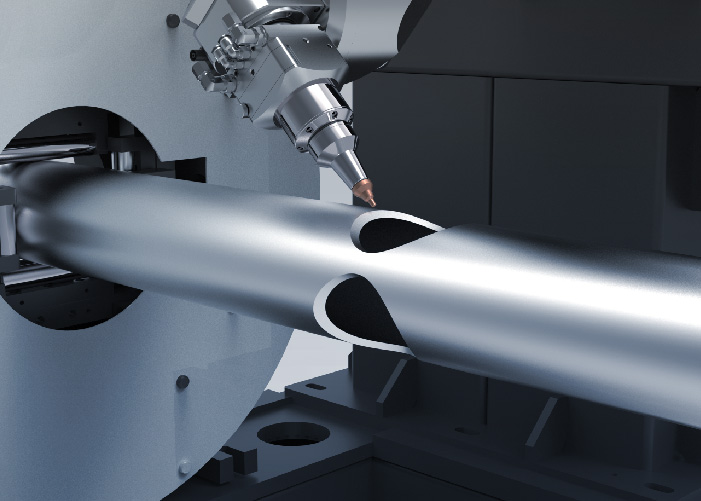

3.0Technische Grundlagen des Fasenschneidens

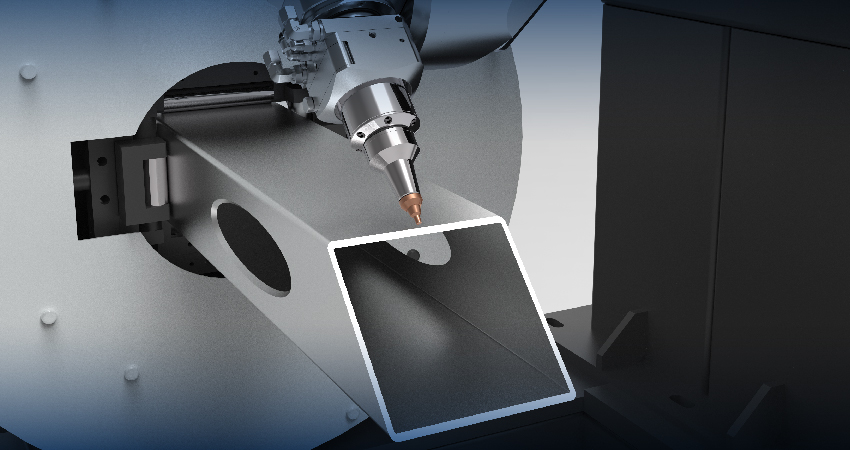

Der Kern des Fasenschneidens liegt in der Mehrachsensteuerung des Laserkopfes. Typischerweise müssen Maschinen mit fünfachsiger Bewegung (X/Y/Z + Drehachse + Neigungsachse) oder dynamischen 3D-Einstellmöglichkeiten ausgestattet sein.

Wichtige technische Komponenten:

- Neigemechanismus des Laserkopfes: Gesteuert durch Motoren oder mechanische Systeme neigt sich der Laserkopf in einem voreingestellten Winkel von der Normalen des Rohrs weg und ermöglicht so präzise Winkelschnitte.

- Unterstützung des Pfadalgorithmus: Das CAD/CAM-System muss G-Code generieren, der geneigte Werkzeugpfade unterstützt, um genaue und steuerbare Schnittpfade zu gewährleisten.

- Einfallswinkelkompensation: Anpassungen werden für Fokusversatz und Schnittbreitenänderungen auf geneigten Oberflächen vorgenommen, wobei die Schnittpräzision erhalten bleibt.

- Einstellung des Unterstützungsgases: Größere Fasenwinkel erfordern einen höheren Hilfsgasstrom und -druck, um Schlackenbildung zu verhindern und glatte Kanten zu gewährleisten.

4.0Bedeutung und Vorteile des Rohrfasenschneidens

- Schweißvorbereitungsschritt: Das Fasenschneiden ist ein entscheidender Teil der Schweißvorbereitung und gewährleistet die Festigkeit und Stabilität der Verbindung.

- Verbesserte Schweißqualität: Erzeugt V-, K- oder X-förmige Fasen, die die Eindringtiefe und den Schweißbereich vergrößern und so das Risiko einer unvollständigen Verschmelzung, Rissbildung und Spannungskonzentration verringern.

- Verbesserte Verbindungsfestigkeit: Besonders vorteilhaft bei Anwendungen, die hohe Zuverlässigkeit erfordern, wie etwa Druckleitungen, Strukturkomponenten und Rahmen für schwere Geräte.

- Höhere Schweißeffizienz: Reduziert den Bedarf an Schleifen und Ausbesserungen nach dem Schweißen und verkürzt so den gesamten Produktionszyklus.

- Integriert in automatisierte Systeme: Das Fasenschneiden ist in automatisierten Lasersystemen zu einem Standardverfahren für hochkonsistente und hochpräzise Schweißverbindungen geworden.

- Unterstützung für intelligente Fertigung: Ermöglicht designorientierte Strukturoptimierung und Präzisionsfertigung im Einklang mit intelligenten Fertigungszielen.

5.0Herausforderungen bei herkömmlichen Rohrfasenschneideverfahren

- Schweißschwierigkeiten: Herkömmliche Methoden führen häufig zu übergroßen Spalten oder falschen Fasenwinkeln, was den Schweißvorgang erschwert und manuelle Nacharbeit erforderlich macht.

- Präzisionsbeschränkungen: Beim Flamm- oder Plasmaschneiden ist die Genauigkeit bei komplexen Winkeln schwer zu erreichen und es kann zu hitzebedingten Verformungen kommen.

- Langsame Verarbeitungsgeschwindigkeit: Herkömmliches Schneiden ist zeitaufwändig und erfordert oft mehrere Anpassungen, um die gewünschte Abschrägung zu erzielen.

- Materialabfall: Geringere Präzision und die Notwendigkeit einer Nachbearbeitung führen zu einem höheren Materialverbrauch und zusätzlichen Kosten.

- Eingeschränkte Flexibilität: Mechanische und thermische Methoden sind nicht an verschiedene Materialien und Wandstärken anpassbar und erfordern häufig Werkzeugwechsel und Setup-Änderungen.

6.0So wählen Sie eine Rohrlaserschneidmaschine mit Anfasfunktion aus

Nicht alle Rohrlaserschneidanlagen sind für das Fasenschneiden ausgestattet. Achten Sie bei der Maschinenauswahl besonders auf folgende Merkmale:

- Fünfachsiger Laserschneidkopf: Ermöglicht dynamische Anpassung durch Dreh- und Neigebewegung.

- Intelligentes Steuerungssystem: Unterstützt die Programmierung von Abschrägungspfaden und die Simulationsvorschau.

- Drehfuttersystem: Klemmt und dreht das Rohr automatisch, um stabile Fasenschnittbahnen zu gewährleisten.

- Automatisches Unterstützungssystem: Bietet dynamische Unterstützung für lange Rohre, um Durchbiegungen und Vibrationen zu verhindern.

- Zusatzfunktionen: Funktionen wie Autofokus, Kühleinheiten und Staubabsaugung tragen zur Verbesserung der Präzision und Betriebssicherheit bei.

7.0Schritt-für-Schritt-Anleitung zur Bedienung einer Rohrlaser-Fasenschneidemaschine

7.1Vorbereitungsphase

- Materialaufbau: Bestätigen Sie Rohrmaterial, Außendurchmesser und Wandstärke.

- Spannfutterinstallation: Das Rohr in das automatische Spannfutter einspannen und auf die Mittelachse ausrichten.

- Modellimport: Laden Sie ein 3D-Schneidmodell mit Fasenpfaden, beispielsweise eine STEP-Datei.

7.2Parameterkonfiguration

- Winkeleinstellungen: Schnittwinkel je nach Ausführung einstellen (z.B. 45° Fase).

- Laserparameter: Passen Sie die Laserleistung (normalerweise 1500 W – 3000 W) und den Unterstützungsgasdruck an.

- Schnittpfad-Setup: Definieren Sie den Einstichpunkt und die Schnittführung, um thermische Verformungszonen zu vermeiden.

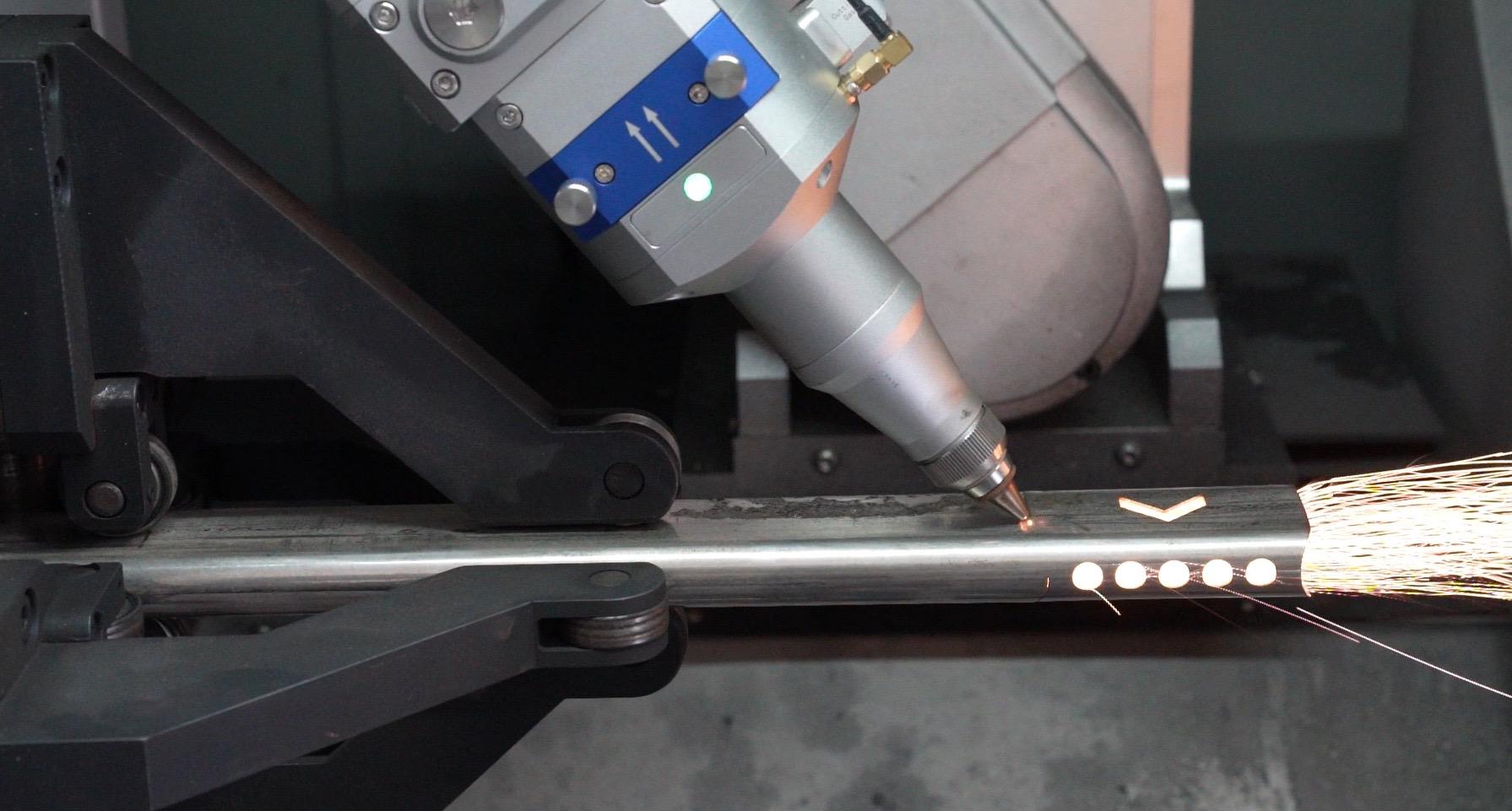

7.3Schneidprozess

- Der Laserkopf neigt sich in den voreingestellten Winkel und wird mit der Spannfutterdrehung synchronisiert.

- Schneidweg und Anstellwinkel werden dynamisch angepasst, um eine präzise Fasenbearbeitung zu gewährleisten.

- Der gesamte Prozess wird in Echtzeit überwacht, um Winkelabweichungen oder Vibrationsstörungen zu vermeiden.

7.4Verfahren nach dem Schneiden

- Entgraten: Reinigen Sie die Kanten mit einer Schleifscheibe oder einem Entgratwerkzeug.

- Winkelüberprüfung: Überprüfen Sie die Fasengenauigkeit mit einem Winkelmesser oder 3D-Scanner.

- Qualitätsprüfung: Bewerten Sie die Oberflächenbeschaffenheit, die Abweichung der Rechtwinkligkeit und die Fasengeometrie.

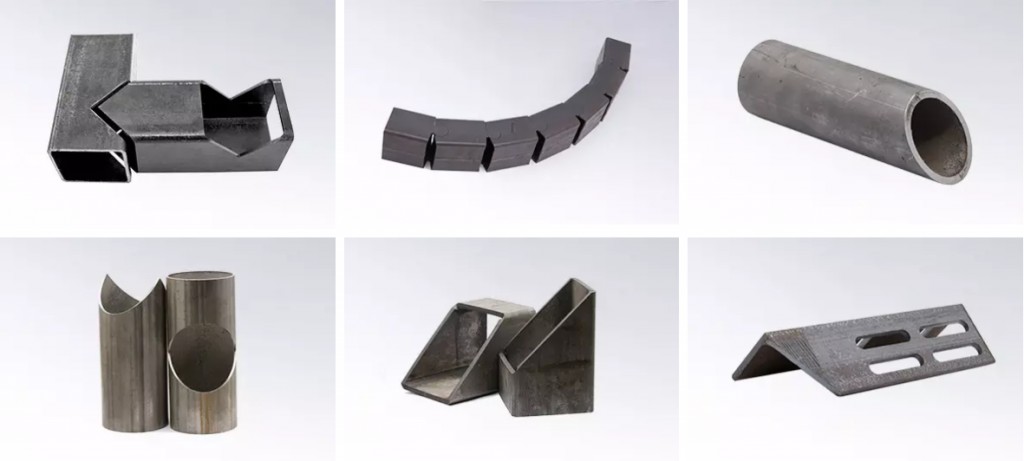

8.0Gängige fortschrittliche Rohrschneidverfahren

Da Konstruktionen immer komplexer werden und die Fertigungsstandards stetig steigen, wurden verschiedene spezielle Rohrschneideverfahren entwickelt. Diese Verfahren erfüllen nicht nur vielfältige Montageanforderungen, sondern verbessern auch die Schweißqualität und die strukturelle Leistung deutlich.

8.1Fasenschneiden

Beim Fasenschneiden wird das Rohrende oder die Plattenkante in einem bestimmten Winkel beschnitten, hauptsächlich zur Schweißvorbereitung. Durch die Erzeugung einer Fase verbessert dieses Verfahren die Schweißfestigkeit und die Verbindungsintegrität. Es wird häufig im Rohrleitungs- und Strukturbau eingesetzt.

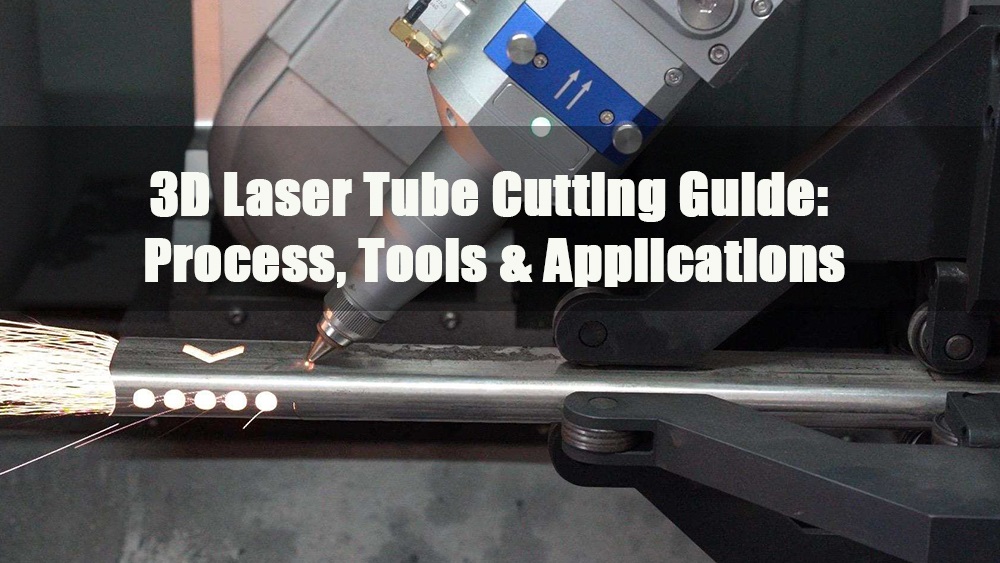

8.23D-Konturschneiden

Beim 3D-Konturschneiden werden mehrachsige Lasersysteme eingesetzt, um komplexe dreidimensionale Profile zu erstellen. Dieses Verfahren eignet sich ideal für nicht standardmäßige Rohrformen und komplexe Komponenten und gewährleistet präzise Konturschnitte, die detaillierte Montagespezifikationen erfüllen.

8.3Rohrendenformung und -schneiden

Hierzu gehören Verfahren wie Aufweiten, Verjüngen und Flanschschneiden, um effektive Verbindungen an den Rohrenden zu ermöglichen. Diese Methode wird häufig in Rohrleitungssystemen und mechanischen Baugruppen angewendet, um die Zuverlässigkeit der Dichtung und die Festigkeit der Verbindung zu gewährleisten.

8.4Astschneiden

Durch Abzweigschneiden werden Auslassöffnungen an einem Hauptrohr geschaffen, oft in Kombination mit Kreuzungs- (oder Sattel-)Schnitten. Dieses Verfahren ist für die Rohrnetzplanung unerlässlich und gewährleistet die reibungslose Verlegung und Montage komplexer Rohrleitungssysteme.

8.5Mehrflächenschneiden

Diese Technik zielt auf mehrere Seiten eines Rohrs oder Profils ab und ermöglicht gleichzeitige oder sequentielle Schnitte zur Vorbereitung präziser Verbindungsstellen. Sie eignet sich besonders für hochpräzise Rohrverbindungen mit mehreren Winkeln.

8.6Fugenschrägschnitt

Durch das Fasenschneiden von Verbindungen werden spezielle Fasen an den Verbindungsflächen geformt, um beim Verbinden mehrerer Rohrabschnitte eine dichte Abdichtung und mechanische Festigkeit zu gewährleisten. Dies spielt eine entscheidende Rolle für die langfristige Zuverlässigkeit von Rohrleitungsinstallationen.

9.0Häufige Probleme und Lösungen beim Laserschneiden von Rohrfasen

| Ausgabe | Mögliche Ursache | Empfohlene Lösung |

| Ungenauer Abschrägungswinkel | Laserkopf nicht kalibriert; verschlissene oder lose Führungsschienen | Neukalibrierung durchführen, Führungsschienen prüfen und sichern |

| Grobe Schnittfuge oder schwere Schlacke | Unzureichender Gasdruck oder Fokusfehlstellung | Sauerstoff-/Stickstoffdruck erhöhen; Laserstrahl neu fokussieren |

| Kollision des Laserkopfes mit der Rohrwand | Unzureichende Pfadfreigabe in der Programmierung | Optimieren Sie den Fasenpfad; passen Sie den Startpunkt an oder fügen Sie Freibewegungen hinzu |

| Vibrationen beeinträchtigen die Schnittgenauigkeit | Unzureichende Rohrunterstützung oder instabile Spannfutterspannung | Verwenden Sie ein automatisches Stützsystem; sorgen Sie für eine zuverlässige Spannvorrichtung |

| Brandflecken auf der Schneidefläche | Zu hohe Laserleistung oder niedrige Schnittgeschwindigkeit | Reduzieren Sie die Laserleistung oder erhöhen Sie die Schnittgeschwindigkeit; optimieren Sie die Parameter |

| Ungleichmäßige Schnittkante | Abweichung zwischen vorgegebenem Pfad und tatsächlichem Schnitt | Regelmäßige Überprüfung und Kalibrierung der Ausrüstung; Verbesserung der Pfadpräzision |

| Fehlanpassung der Fasen beim Schweißen | Inkonsistente Fasenwinkel oder geringe Schnittgenauigkeit | Verwenden Sie ein hochpräzises Lasersystem; stellen Sie eine konsistente Pfadausgabe sicher |

| Materialverformung | Übermäßige Wärmeeinflusszone oder hohe Wärmezufuhr | Optimieren Sie die Schneidparameter. Verwenden Sie ein geeignetes Hilfsgas, um die Hitze zu reduzieren. |

| Langsame Schnittgeschwindigkeit | Unzureichende Laserleistung oder defokussierter Strahl | Leistung erhöhen; Fokus auf optimalen Punkt einstellen |

| Starke Oxidation auf der Schnittfläche | Unzureichender Gasfluss oder schlechte Gasreinheit | Erhöhen Sie den Gasfluss; verwenden Sie ein Gas mit höherer Reinheit, um Oxidation zu verhindern |

10.0Typische Anwendungen des Laser-Fasenschneidens für Rohre

Schweißvorbereitung

Zweck: Zum Erstellen von Fasen an Schweißnähten für Durchschweißungen oder hochfeste Verbindungen.

Gängige Fasentypen:

- V-Fase (einseitig 30°/45°)

- Y-Typ-Fase

- K-Typ-Fase (symmetrisch 45° auf beiden Seiten)

- X-Typ-Fase (für dickwandige Rohrstoßverbindungen)

Typische Szenarien:

- Schweißen von Öl- und Gaspipelines

- Druckbehältermontage

- Fachwerkverbindungen mit dickwandigen Rohren

- Herstellung von Lagertanks aus Edelstahl

Strukturelle Anpassung und Einrahmung

Zweck: Mehrwinkel-Rohrverbindungen an Strukturknoten zur Verbesserung der Passgenauigkeit und der Tragfähigkeit.

Typische Komponenten:

- 3D-Raumfachwerke (Dreiecksfachwerke, Brückenkonstruktionen)

- Fitnessgeräterahmen (multidirektionale Rohrverbindungen)

- Smart Home oder Metallmöbelkonstruktionen (zB Tischbeine)

Vorteile:

- Kein manuelles Fasenschleifen erforderlich

- Hohe Winkelgenauigkeit bei minimalen Fügespalten

- Verbessertes Schweißbild und strukturelle Stabilität

Automobilbau

Anwendungen:

- Schweißverbindungen der Abgasanlage (Edelstahl- oder Titankrümmer)

- Fahrgestellverrohrung (schwingungsdämpfende oder verstärkende Verbindungen)

- Verbindung des Batterieträgerrahmens (für Elektro- und Hybridfahrzeuge)

Technische Highlights:

- Dünnwandiges Fasenschneiden ohne Deformation

- Hohe Konstanz der Schweißspalte

- Geeignet für die automatisierte Großproduktion

Schienenverkehr und Luft- und Raumfahrt

Anwendungen:

- Leichte Rohrstrukturkomponenten

- Abgeschrägte Verbindungen zur Optimierung der Spannungsverteilung

- Schweißnahtvorbereitung für ermüdungsfeste Konstruktion

Materialien: Hochfester Stahl, Titanlegierungen, Aluminium-Magnesium-Legierungen

Hauptmerkmale:

- Enge Winkeltoleranz (innerhalb von ±0,2°)

- Sauber geschnittene Oberflächen (keine Nachbearbeitung erforderlich)

Stahlkonstruktionen und Vorhangfassadensysteme

Anwendungen:

- Vorgefertigte Abkantungen aus Winkeleisen und Rundrohren für Knotenverbindungen

- Optimierte Schweißnähte für Ästhetik und strukturelle Integrität

- Diagonale Verbindung von Aluminiumprofilen für Vorhangfassaden

Vorteile:

- Ersetzt den herkömmlichen Säge- und Anfasvorgang

- Verbessert die Präzision und Effizienz der Montage vor Ort

- Unterstützt BIM-integrierte Modellierung und Werkzeugwegprogrammierung

Herstellung von Rohrleitungen und Drucksystemen

Passende Branchen: Energie-, Strom-, Chemie-, Lebensmittel- und Pharmasektor

Wichtige Anwendungen:

- Fasenschweißen von Druckrohrleitungen

- Sauberes Fasenschneiden von Sanitärrohren aus Edelstahl

- Schräge Öffnungen für Y- und T-Abzweigrohrverbindungen

Technische Voraussetzungen:

- Hochpräzise Gehrungswinkel mit gratfreien Kanten

- Saubere Innenwände ohne Schlacke oder Oxidation (entspricht den GMP- und ASME-Standards)

11.0Schlussfolgerung und operative Empfehlungen

Die Integration der Fasenschneidetechnologie markiert eine neue Ära in der Rohrlaserbearbeitung und ermöglicht höhere Präzision und komplexere Geometrien. Für stabiles und effizientes Fasenschneiden sollten Hersteller:

- Wählen Sie Rohrlaserschneider mit 5-Achsen-Simultanbewegungsfunktion

- Verwenden Sie eine spezielle Software zur Gestaltung von Abschrägungspfaden

- Bieten Sie Bedienerschulungen zu Maschinenfunktionen und Prozessparametern an

- Warten Sie das System regelmäßig, um Bewegungsgenauigkeit und Wiederholbarkeit sicherzustellen

Mit der richtigen Ausrüstung und dem richtigen Prozessmanagement verbessert das Fasenschneiden nicht nur die Produktqualität, sondern senkt auch die Kosten für Handarbeit und steigert die allgemeine Wettbewerbsfähigkeit der Fertigung.

Verweise

https://en.wikipedia.org/wiki/Pipe_Cutting