- 1.0Was ist Gewinderollen? Definition, Verfahren und Hauptvorteile

- 2.06 Hauptvorteile von gerollten Gewinden in der modernen Fertigung

- 2.1Höhere Gewindefestigkeit: 5–10 Mal längere Lebensdauer als bei geschnittenen Gewinden

- 2.2Stabile Genauigkeit: Konstante Toleranzen über lange Laufzeiten

- 2.3Materialeinsparungen von 15%–27%: Sichtbare Kostenreduzierung

- 2.4Höhere Produktivität: Schnellster Gewindeformprozess

- 2.5Überlegene Oberflächengüte: Vergleichbar mit geschliffenen Gewinden

- 2.6Breites Anwendungsspektrum: Mehr als nur Fäden

- 3.0Was kann gerollt werden? Gewindearten, Werkstoffe und Produktanwendungen

- 4.0Wie wählt man eine Gewinderollmaschine aus? 3 Haupttypen + Auswahlhilfe

- 4.1Gewindewalzmaschinen mit Hin- und Herbewegung (Flachbacken): Für kleine Durchmesser und geringe Stückzahlen

- 4.2Planeten-Rotationsgewindewalzmaschinen: Für kleine bis mittlere Durchmesser in der Massenproduktion

- 4.3Gewindewalzmaschinen mit zylindrischen Matrizen: Für große Durchmesser und komplexe Teile

- 4.4Auswahl der Gewinderollmaschine: 3-Schritte-Anleitung

- 5.0Wie verwendet man Gewinderollbacken? Wichtige Tipps für längere Lebensdauer und höhere Genauigkeit

- 6.0Häufig gestellte Fragen (FAQ): Gewinderollen erklärt

- 7.0Fazit: Gewinderollen – Eine bewährte Methode für geringere Kosten und höhere Effizienz

In Branchen wie der Herstellung von Befestigungselementen, Luft- und Raumfahrtkomponenten und Automobilteilen wirken sich Präzision und Effizienz der Gewindeherstellung direkt auf die Produktqualität und die Gesamtkosten aus. Herkömmliche Gewindeschneidverfahren führen häufig zu übermäßigem Materialabfall, geringerer Gewindefestigkeit und schlechter Oberflächengüte. Im Gegensatz dazu hat sich das Gewinderollen – ein fortschrittliches Kaltumformungsverfahren – aufgrund seiner wesentlichen Vorteile in der modernen Fertigung durchgesetzt: spanfreie Produktion, überlegene Festigkeit und hohe Genauigkeit.

1.0Was ist Gewinderollen? Definition, Verfahren und Hauptvorteile

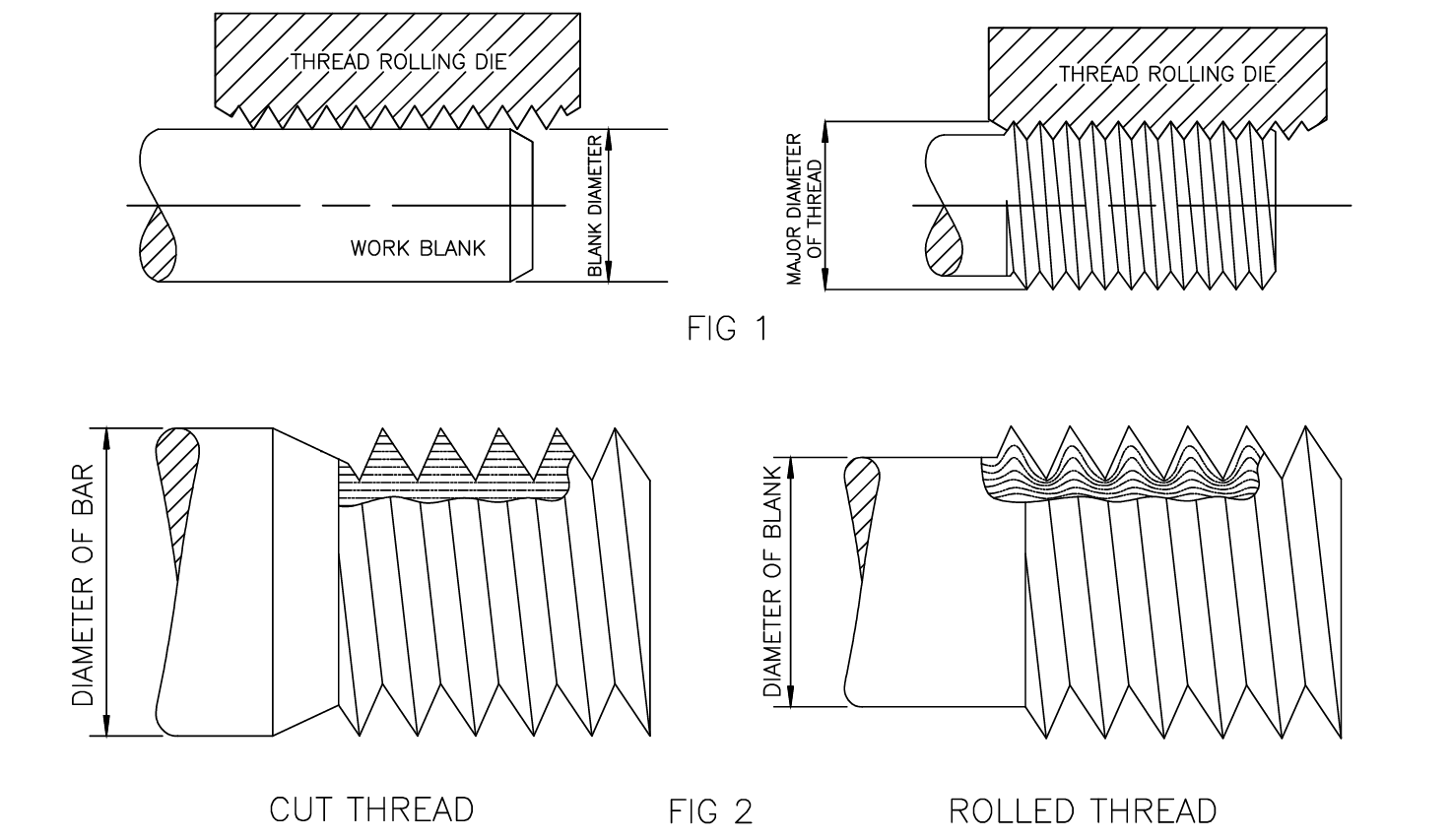

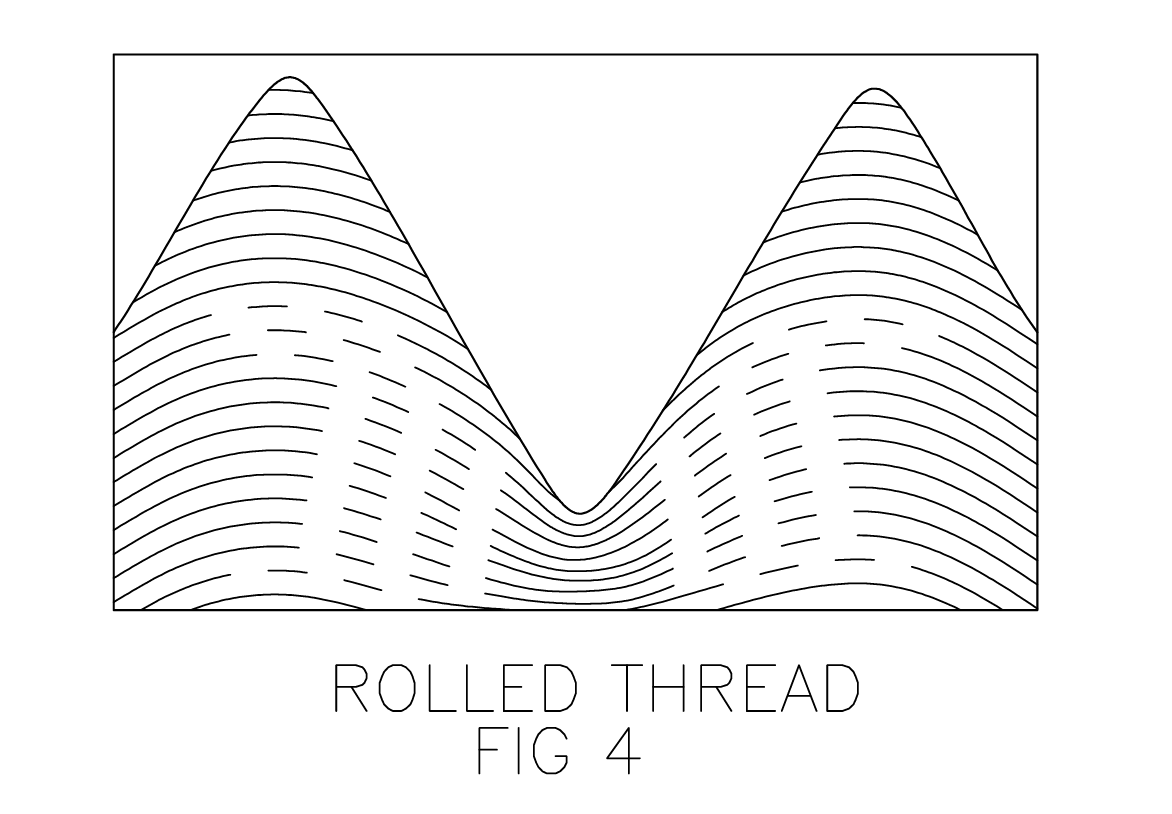

Viele Fachleute in der Fertigung stellen häufig Fragen wie „Was ist Gewindewalzen?“ oder „Wie werden gerollte Gewinde hergestellt?“. Das Grundprinzip ist einfach: Anstatt Material wegzuschneiden, wird beim Gewindewalzen das Metall durch Kaltverformung verdrängt und geformt.

1.1Definition des Gewinderollens:

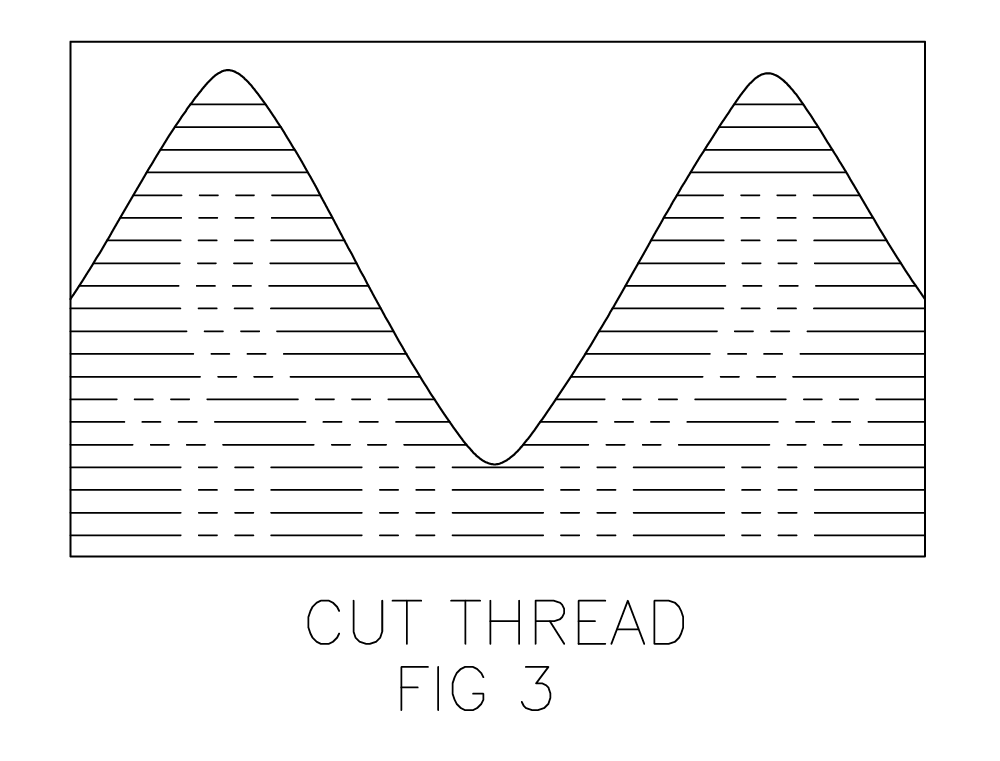

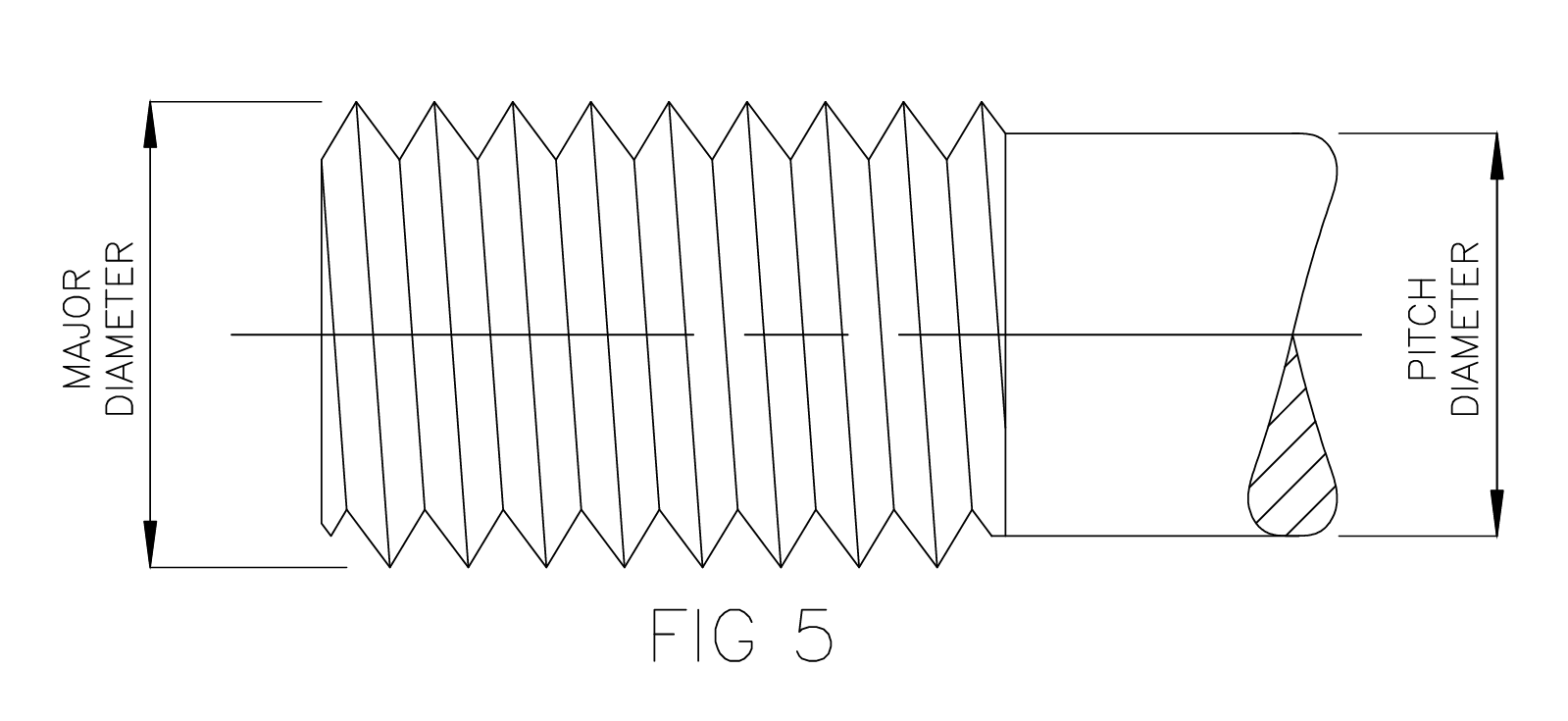

Gewindewalzen ist ein Kaltumformungsverfahren, das hauptsächlich zur Herstellung von Außengewinden eingesetzt wird, üblicherweise an Metallrohlingen bei Raumtemperatur (in Sonderfällen auch an beheizten Rohlingen). Bei diesem Verfahren werden gehärtete Stahlmatrizen mit gegenläufigem Gewindeprofil verwendet. Durch die Rotation des Rohlings wird Druck ausgeübt. Dadurch wird das Material zum plastischen Fließen gezwungen: Der Matrizenabdruck formt den Gewindegrund, während verdrängtes Metall nach außen fließt und die Gewindespitze bildet. Das Ergebnis sind gleichmäßige und glatte Gewinde.

1.2Gewinderollen vs. Gewindeschneiden: Wichtige Unterschiede

| Vergleichsaspekt | Gewinderollen | Gewindeschneiden |

| Formgebungsverfahren | Plastische Materialverdrängung (spanfrei) | Materialabtrag (spanend) |

| Gewindestärke | Kaltverformt für verbesserte Zug- und Dauerfestigkeit | Kornstrukturschnitt, dadurch geringere Festigkeit |

| Oberflächenbeschaffenheit | Durch Walzen poliert, glattere Oberfläche | Werkzeugspuren und Grate häufiger |

| Materialnutzung | Spart 15%–27% (kein Abfall) | Abfälle über 15% als Späne |

| Produktionseffizienz | Schnelle, kontinuierliche Umformung | Langsameres Schneiden in einem Durchgang |

Zusamenfassend: Gewindeschneiden ist subtraktiv—Verschwendung von Material und Schwächung der Festigkeit—während Gewindewalzen prägend, wodurch Material gespart und stärkere Fäden erzeugt werden.

2.06 Hauptvorteile von gerollten Gewinden in der modernen Fertigung

Bei der Suche nach Begriffen wie „Vorteile des Gewinderollens“ oder „Warum gerollte Gewinde besser sind als geschnittene Gewinde“, konzentrieren sich Hersteller meist auf den tatsächlichen Mehrwert. Basierend auf Produktionsdaten und Branchenfeedback lassen sich die Vorteile gerollter Gewinde in sechs Kernpunkten zusammenfassen: Festigkeit, Genauigkeit, Kosten und Effizienz.

2.1Höhere Gewindefestigkeit: 5–10 Mal längere Lebensdauer als bei geschnittenen Gewinden

Beim Walzen führt die Kaltumformung dazu, dass das Korngefüge „fließend“ statt geschnitten wird. Gleichzeitig bilden sich Druckeigenspannungen im Gewindegrund. Diese beiden Effekte verbessern die mechanischen Eigenschaften gewalzter Gewinde deutlich:

- Zugfestigkeit +10%:Durch Kaltverfestigung wird die Oberflächendichte erhöht und die Bruchfestigkeit bei statischen Zugversuchen verbessert.

- Verbesserte Scherfestigkeit: Der kontinuierliche Kornfluss verhindert ein Verrutschen des Gewindes; Scherversagen erfordert das Schneiden quer zur Körnerlinie, anstatt den Korngrenzen zu folgen.

- Überlegene Ermüdungsleistung: Gerollte Gewindewurzeln sind glatt und frei von Werkzeugspuren, wodurch Spannungsspitzen vermieden werden. Druckeigenspannungen verzögern die Rissbildung. Selbst bei 260 °C (500 °F) bleibt die Dauerfestigkeit erhalten (geschnittene Gewinde verlieren nach dem Erhitzen ca. 25% Festigkeit).

2.2Stabile Genauigkeit: Konstante Toleranzen über lange Laufzeiten

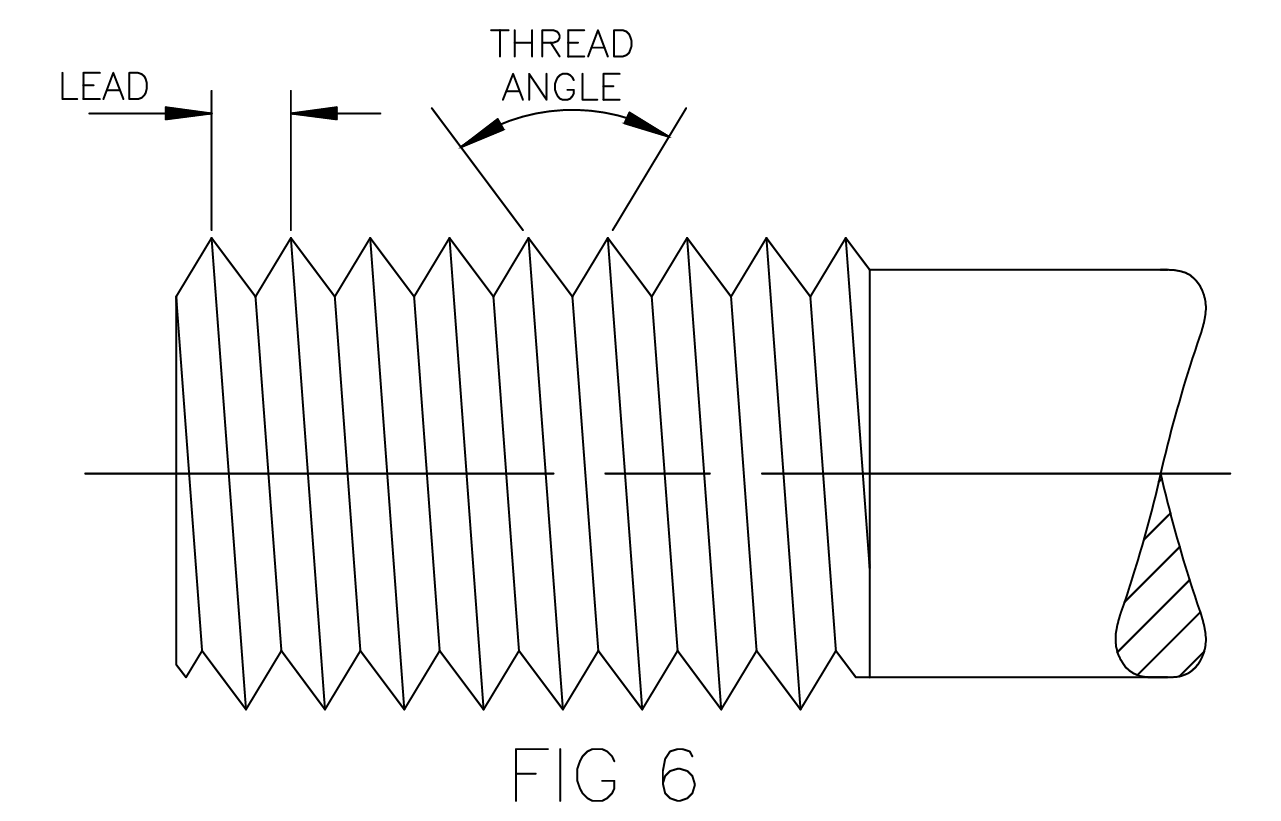

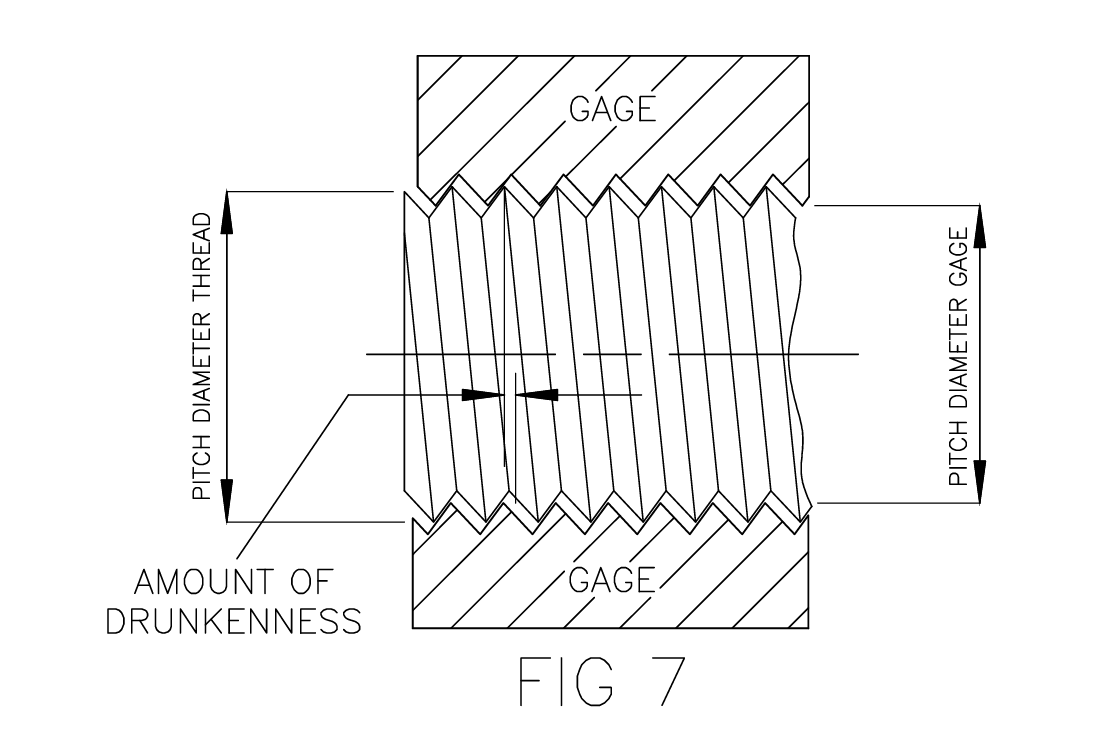

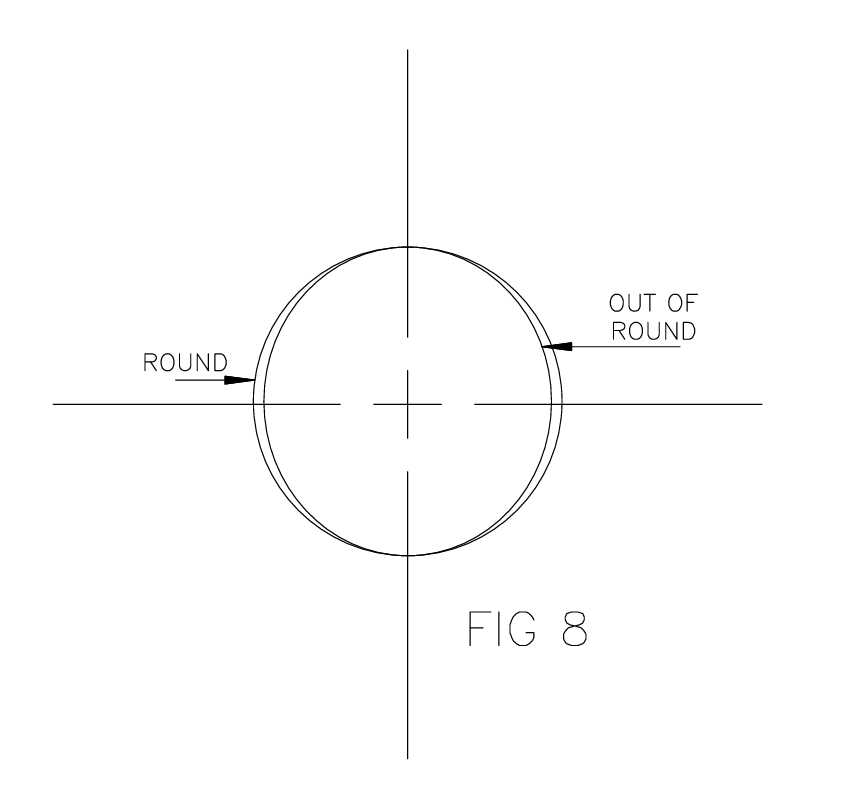

Die Gewindegenauigkeit beim Walzen wird durch die Matrizen bestimmt, die den Verschleiß über breite Flächen statt über scharfe Schneidkanten verteilen und so den Bedarf an häufigem Nachschärfen reduzieren. Dies gewährleistet eine dauerhaft stabile Präzision. Zu den wichtigsten Kontrollparametern gehören:

- Durchmesser: Außendurchmesser, Teilungsdurchmesser und Innendurchmesser werden durch die Rohlingsgröße und das Matrizenprofil bestimmt; die Toleranzen können innerhalb von ±0,01 mm liegen.

- Gewindewinkel und Steigung: Die Schneideisengenauigkeit überträgt sich direkt auf das Gewinde; eine leichte Rückfederung bei harten Werkstoffen kann durch modifizierte Schneideisen ausgeglichen werden.

- Rundheit & Rundlauf: Gleichmäßige Rohlinge und progressiver Matrizendruck sorgen für Rundheit; der Rundlauf kann durch Einstellen des Steigungswinkels gesteuert werden.

2.3Materialeinsparungen von 15%–27%: Sichtbare Kostenreduzierung

Da beim Gewindewalzen keine Späne entstehen, wird Material verdrängt, anstatt es abzutragen. Branchentests zeigen Materialeinsparungen je nach Gewindegröße:

| Gewindegröße | Material eingespart | Gewindegröße | Material eingespart |

| 8-32 | 24% | ¾-10 | 16% |

| 4-20 | 25% | 1-8 | 18% |

| ⅜-16 | 27% | 1½-6 | 16% |

Bei gestanzten Teilen ermöglicht das Gewinderollen die Verwendung dünnerer Werkstoffe (da nur ein Rohteildurchmesser in der Nähe des Flankendurchmessers und nicht des Kerndurchmessers erforderlich ist), wodurch der Materialabfall weiter reduziert wird.

2.4Höhere Produktivität: Schnellster Gewindeformprozess

Das Gewinderollen ist das schnellste Verfahren zur Gewindeherstellung und bietet deutliche Effizienzgewinne:

- Vielseitige Ausstattung: Geeignet für manuelle, halbautomatische und vollautomatische Maschinen. Mit automatischen Zuführungen kann ein Bediener mehrere Maschinen bedienen und Dutzende bis Hunderte von Teilen pro Minute produzieren.

- Eliminiert sekundäre Operationen:Gerollte Gewinde in Schulternähe können direkt hergestellt werden, wodurch Entgraten, Anfasen oder Polieren entfallen.

- Wirtschaftlich auch bei kleinen Chargen: Die Einrichtung ist schnell und einfach, sodass das Rollen auch bei Auflagen von einigen hundert Teilen wettbewerbsfähig ist.

2.5Überlegene Oberflächengüte: Vergleichbar mit geschliffenen Gewinden

Die Oberflächengüte der Matrizen wird direkt auf das Gewinde übertragen, während das Walzen für einen Poliereffekt sorgt. Dies führt zu einer Oberflächenrauheit von nur Ra 0,8 μm, vergleichbar mit geschliffenen Gewinden. Unabhängig davon, ob Kohlenstoffstahl, Edelstahl, Messing oder Aluminium verarbeitet werden, erzeugt das Walzen ein gleichmäßig poliertes Erscheinungsbild ohne zusätzliche Nachbearbeitung.

2.6Breites Anwendungsspektrum: Mehr als nur Fäden

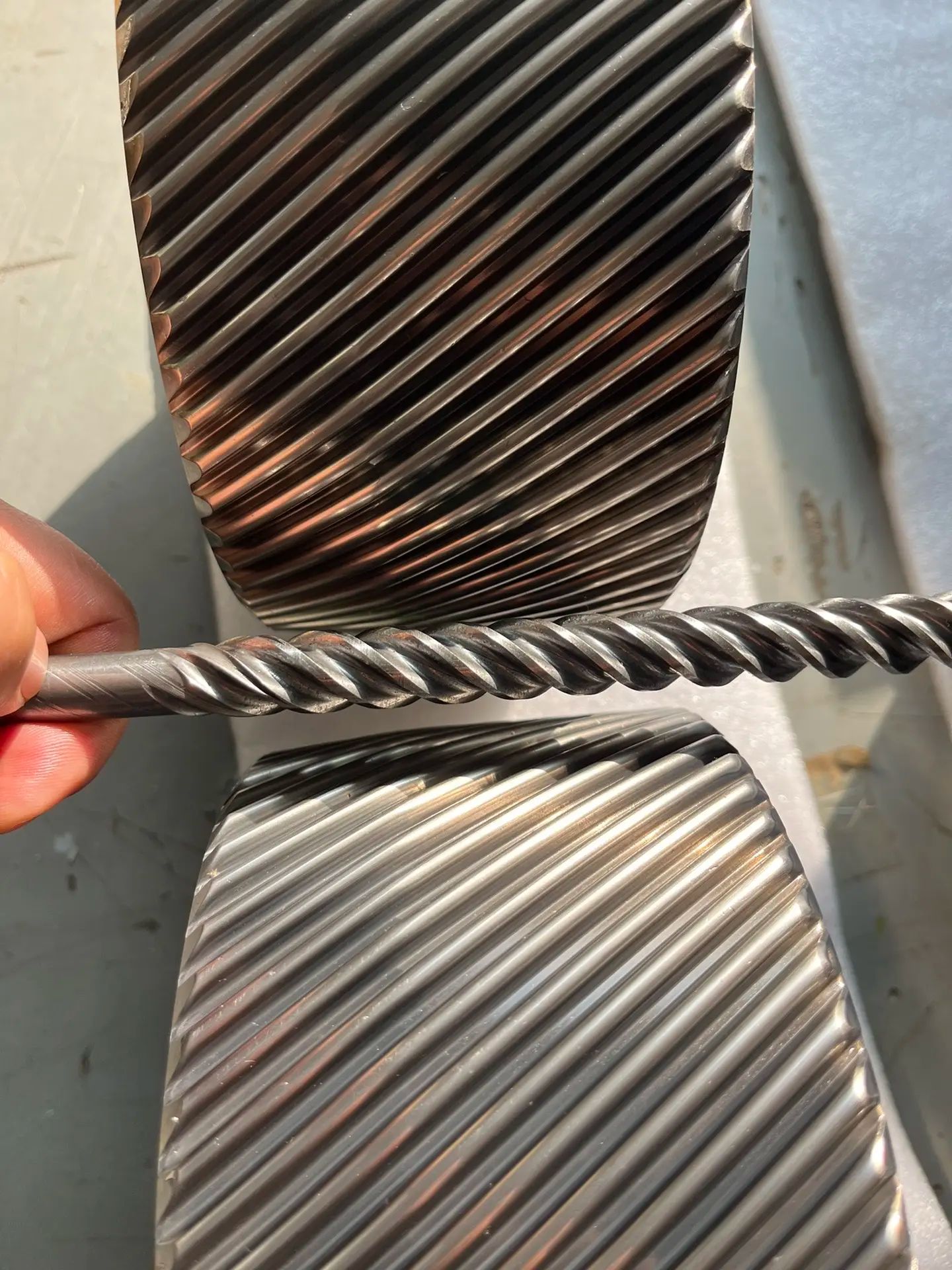

Gewindewalzen beschränkt sich nicht nur auf Gewinde. Auch Rändelungen, Keilwellen, Verzahnungen, Ölnuten und polierte Wellen lassen sich damit herstellen. Beispielsweise können Automobilwellen mit Ölnuten in einem Durchgang gewalzt werden, wodurch glatte Kanäle zu 30% geringeren Kosten als beim Fräsen entstehen.

3.0Was kann gerollt werden? Gewindearten, Werkstoffe und Produktanwendungen

Bei der Suche nach „Gewindewalzanwendungen“ oder „Welche Gewinde können gerollt werden?“ möchten Hersteller in der Regel prüfen, ob ihre spezifischen Produkte dafür geeignet sind. Die Anwendungsmöglichkeiten des Gewindewalzens sind äußerst vielfältig und decken nahezu alle Gewindearten, Materialien und Produktkategorien ab, die in der modernen Fertigung verwendet werden.

3.1Mit dem Walzen kompatible Gewindetypen: Über 20 Standardspezifikationen

Durch Gewindewalzen kann nahezu jede gängige oder spezielle Gewindeform hergestellt werden, darunter:

- S. Normen: NPT (konisches Rohr), NPTF (trocken abgedichtetes Rohr), ANPT (Luftfahrtrohr), NPSM/NPSL (gerades Rohr).

- Internationale Standards: Metrisches ISO-Gewinde der British Association.

- Spezialfäden: Sägengewinde, Lok-Thred®-Formen, selbstschneidende Schraubengewinde (Typen A / B / C), Kraftschraubengewinde.

- Sonstiges: Linksgewinde, mehrgängiges Gewinde, Ringgewinde und Kegelgewinde für Armaturen.

Größenbereich: Durchmesser von 1,52 mm bis 127 mm, mit Steigungen von 2–80 TPI. Größere oder kleinere Gewinde können mit Spezialausrüstung hergestellt werden.

3.2Geeignete Materialien: Jedes duktile Metall ≤ Rockwell C40 Härte

Die wichtigste Voraussetzung für das Gewindewalzen ist die Duktilität. Jedes Metall mit einer Härte bis zu Rc 40 (unter bestimmten Bedingungen auch höher) kann gewalzt werden, darunter:

- Stähle: Kohlenstoffstähle (1010/1112), legierte Stähle (2330/3140/6150), rostfreie Stähle, Werkzeugstähle.

- Nichteisenmetalle: Messing, Bronze, Aluminium, Kupfer, Berylliumkupfer, Titan, Nickel, Monel-Legierungen.

- Sonstiges: Ausgewählte Druckgusslegierungen, Silber und Gold (für Präzisionsteile).

3.3Typische Anwendungen: Von Befestigungselementen bis zu Luft- und Raumfahrtkomponenten

- Befestigungselemente: Bolzen, Schrauben, Bolzen, Muttern (insbesondere hochfeste Bolzen, bei denen die Dauerfestigkeit entscheidend ist).

- Automobilindustrie: Wellen (mit Keilwellen- oder Nutwellen), Zahnräder, Heizkörperarmaturen.

- Luft- und Raumfahrt: ANPT-Gewindefittings, hochpräzise Sensorgehäuse.

- Elektronik und Elektrik: Lampensockel, Anschlussklemmen.

- Spezialkomponenten: Hohlrohre (mit ausreichender Wandstärke), Stanzteile mit Gewinde, integrierte Schrauben-Scheiben-Verbindungen.

4.0Wie wählt man eine Gewinderollmaschine aus? 3 Haupttypen + Auswahlhilfe

Die Auswahl einer Gewindewalzmaschine ist eine der häufigsten Fragen für Beschaffungs- und Entwicklungsteams. Die Wahl der richtigen Ausrüstung wirkt sich direkt auf die Produktionseffizienz und die Kosten aus. Der Markt bietet heute drei Haupttypen von Gewindewalzmaschinen, die jeweils für unterschiedliche Anwendungen geeignet sind. In der Praxis haben sich diese Kategorien zu spezialisierten Lösungen entwickelt, wie z. B. automatische 2-Rollen-Gewinderollmaschinen, hydraulische 3-Walzen-Maschinen, CNC-3-Walzen-Gewindewalzmaschinen, Und automatische CNC-Gewindewalzmaschinenund bietet eine breite Palette von Optionen für verschiedene Branchen.

4.1Gewindewalzmaschinen mit Hin- und Herbewegung (Flachbacken): Für kleine Durchmesser und geringe Stückzahlen

- Struktur: Eine stationäre Matrize und eine bewegliche Matrize mit flachen Arbeitsflächen; jeder Hub erzeugt ein Teil.

- Vorteile: Einfache Einrichtung, geringe Kosten, ideal für Gewinde bis zu 1 Zoll Durchmesser.

- Anwendungen: Verbindungselemente in Kleinserien (z. B. kleine Schrauben), Gewinde mit konischem Ende, einfache Walzteile.

- Einschränkungen: Lange Gewinde erfordern eine höhere Rohlingsrotation, bei harten Materialien nimmt die Effizienz ab.

Modern automatische 2-Rollen-Gewinderollmaschinen Erweitern Sie die Möglichkeiten herkömmlicher Flachmatrizen und ermöglichen Sie eine bessere Handhabung etwas größerer Durchmesser bei gleichzeitig einfacher Bedienung und niedrigen Produktionskosten. Sie eignen sich besonders für Werkstätten, die von der Kleinserienfertigung auf die flexible Mittelserienfertigung umsteigen müssen.

4.2Planeten-Rotationsgewindewalzmaschinen: Für kleine bis mittlere Durchmesser in der Massenproduktion

- Struktur: Eine zentrale rotierende Matrize und mehrere feste Segmentmatrizen; keine axiale Bewegung des Rohlings.

- Vorteile: Hohe Geschwindigkeit (Hunderte von Teilen pro Minute), stabile Genauigkeit, geeignet für Teile mit kleinem bis mittlerem Durchmesser.

- Anwendungen: Großserienfertigung von Kleinschrauben (zB Elektronikschrauben), Standardbefestigungen.

- Einschränkungen: Eingeschränkter Durchmesserbereich; nicht für große Teile geeignet.

Für Hersteller, die Wert auf hohe Leistung und Automatisierung legen, automatische CNC-Gewindewalzmaschinen Integrieren Sie das Planetenprinzip mit digitaler Steuerung und sorgen Sie so für Geschwindigkeit und Konsistenz. Dieser Typ wird häufig für Elektronikschrauben, Mikrobefestigungen und andere Standardkomponenten in großen Stückzahlen verwendet.

4.3Gewindewalzmaschinen mit zylindrischen Matrizen: Für große Durchmesser und komplexe Teile

- Struktur: Zwei- oder Drei-Matrizen-Systeme mit paralleler Achsenanordnung; unterstützt Einstech- oder Durchlaufwalzen.

- Vorteile: Großer Verarbeitungsbereich (bis zu 5 Zoll Durchmesser), geeignet zur Verarbeitung von Hohlteilen, langen Stangen und härteren Materialien.

- Anwendungen: Große Bolzen, Hohlbeschläge, durchgehende Gewinde an Stangen (z. B. Leitspindeln), wärmebehandelte Bauteile.

- Varianten: Maschinen mit drei Matrizen bieten eine bessere Unterstützung als Versionen mit zwei Matrizen und sind daher besser für hohle oder hochpräzise Teile geeignet.

Fortschrittlich hydraulische 3-Walzen-Maschinen sind besonders effektiv für Hohlrohre und Bolzen mit großem Durchmesser und sorgen für zusätzliche Stabilität beim Rollen. Inzwischen CNC-3-Walzen-Gewindewalzmaschinen Treiben Sie die Zylindertechnologie weiter voran und sorgen Sie für eine präzise Ausrichtung und Wiederholbarkeit bei komplexen oder wärmebehandelten Teilen, bei denen Genauigkeit entscheidend ist.

4.4Auswahl der Gewinderollmaschine: 3-Schritte-Anleitung

- Nach Produktionsvolumen: Kleine Chargen (Hunderte bis einige Tausend) → Kolben- oder automatische 2-Rollen-Maschinen; große Chargen (Zehntausende oder mehr) → Planeten- oder automatische CNC-Gewindewalzmaschinen.

- Nach Teilegröße: Kleine Durchmesser (≤ 1 Zoll) → Hin- und Herbewegung oder Planetengetriebe; größere Durchmesser (> 1 Zoll) oder lange Stangen → Zylindrische, hydraulische 3-Walzen- oder CNC-3-Matrizen-Maschinen.

- Nach Teiletyp: Hohle oder komplexe Komponenten → Dreimatrizen-Zylindermaschinen oder CNC-Dreimatrizenmaschinen; Standardbefestigungen → Planeten- oder automatische CNC-Gewindewalzmaschinen.

5.0Wie verwendet man Gewinderollbacken? Wichtige Tipps für längere Lebensdauer und höhere Genauigkeit

Viele Anwender suchen nach der „Lebensdauer von Gewindewalzwerkzeugen“ oder „Wie man Gewindewalzwerkzeuge wartet“. Als wichtigstes Verbrauchsmaterial bei Walzvorgängen wirkt sich die Lebensdauer der Werkzeuge direkt auf die Gesamtkosten aus. Im Folgenden finden Sie drei wichtige Vorgehensweisen:

Wählen Sie das richtige Matrizenmaterial: Passend zum Werkstückmaterial

- Weiche Materialien (Aluminium, Messing): Verwenden Sie Cr12MoV-Werkzeugstahl; kostengünstig und langlebig.

- Harte Werkstoffe (Edelstahl, legierter Stahl): Verwenden Sie Schnellarbeitsstahl (W18Cr4V) oder Hartmetallmatrizen für überlegene Verschleißfestigkeit und Bruchzähigkeit.

Verlängern Sie die Lebensdauer der Matrize mit drei Betriebspraktiken:

- Kontrolle der Eindringgeschwindigkeit: Verwenden Sie langsamere Geschwindigkeiten für harte Materialien oder Hohlteile (um ein Absplittern der Matrize zu verhindern) und höhere Geschwindigkeiten für weiche Materialien (um ein Anhaften des Materials zu vermeiden).

- Überprüfen Sie die Matrizen regelmäßig: Ersetzen Sie die Kappen umgehend, wenn Verschleiß oder Absplitterungen an der Spitze festgestellt werden, um übermäßigen Ausschuss zu vermeiden.

- Werkzeugstationen optimieren: Mehrstationenmatrizen (z. B. Doppel- oder Vierstationenaufbauten) verteilen den Verschleiß auf mehrere Oberflächen und verlängern so die Lebensdauer um das Zwei- bis Vierfache.

Wählen Sie die richtige Matrizenbreite:

- Einstechwalzen: Die Matrizenbreite sollte der Gewindelänge + 2–3 Gewindegängen entsprechen, um ein Brechen der Enden zu verhindern.

- Durchlaufwalzen: Halten Sie sich an die vom Hersteller empfohlene Breite. Lassen Sie bei Gewinden in der Nähe der Schultern 3–5 Gewindesteigungen Spielraum.

6.0Häufig gestellte Fragen (FAQ): Gewinderollen erklärt

Können Innengewinde gerollt werden?

Nein. Gewinderollen wird fast ausschließlich für Außengewinde verwendet. Innengewinde erfordern das Gewindeschneiden oder Gewinderollen.

Kann hoch-Härtematerialien (zB Rockwell C45) gewalzt werden?

Teilweise. Mit Hartmetallmatrizen und niedrigen Eindringgeschwindigkeiten können einige Materialien mit hoher Härte gewalzt werden. Allerdings muss die Duktilität im Vorfeld geprüft werden, um einen Matrizenbruch zu vermeiden.

Welche Genauigkeitsstufen können gerollte Gewinde erreichen?

Beim Standardgewindewalzen werden Toleranzen der Klasse 6g erreicht. Mit geschliffenen Matrizen und hochpräzisen Maschinen kann die Genauigkeit der Klasse 4h erreicht werden, was den Anforderungen der Luft- und Raumfahrt entspricht.

Ist Gewinderollen bei kleinen Stückzahlen teurer als Schneiden?

Nein. Die Einrichtzeit einer Gewinderollmaschine ist kurz (ca. 30 Minuten). Selbst bei kleinen Stückzahlen von ca. 500 Stück ist das Rollen von 10%–15% aufgrund der Materialeinsparungen und der höheren Produktivität kostengünstiger als das Schneiden.

7.0Fazit: Gewinderollen – Eine bewährte Methode für geringere Kosten und höhere Effizienz

Ob in der anspruchsvollen Befestigungsindustrie hochfeste Fäden oder Luft- und Raumfahrtanwendungen, die Präzision und MaterialeinsparungDas Gewinderollen überzeugt durch seinen spanfreien Prozess, seine überlegene Festigkeit und seine Kosteneffizienz.

Durch die Auswahl des richtigen Maschinentyps (Kolben-, Planeten- oder Zylinder-) und die Abstimmung der Matrizen auf die Materialien können Hersteller die Produktivität beim Gewindeschneiden steigern, indem sie 3–5 mal und gleichzeitig Materialabfall zu reduzieren, indem 15%–27%.

Wenn Sie sich fragen, ob Ihre Teile zum Walzen geeignet sind oder welche Maschine Sie wählen sollen, sehen Sie in der mitgelieferten Auswahlhilfe nach oder werten Sie die spezifischen Abmessungen Ihrer Teile aus, um den Prozess zu optimieren.