1.0Unterschiede zwischen Abschrägen und Anfasen

In der Rohrbearbeitung, Metallverarbeitung und Schweißvorbereitung sind sowohl das Anfasen als auch das Abschrägen gängige Kantenbearbeitungsverfahren. Obwohl sie ähnlich erscheinen, unterscheiden sie sich erheblich in Zweck, Winkelgestaltung, Anwendungsbereich und Bearbeitungsmethoden.

1.1Grundlegende Definitionen

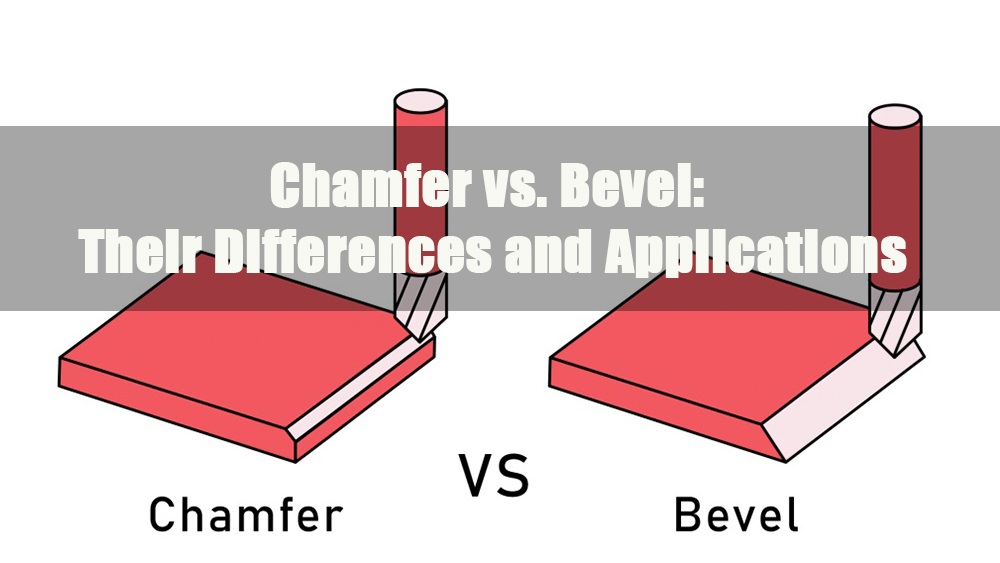

| Aspekt | Fase | Fase |

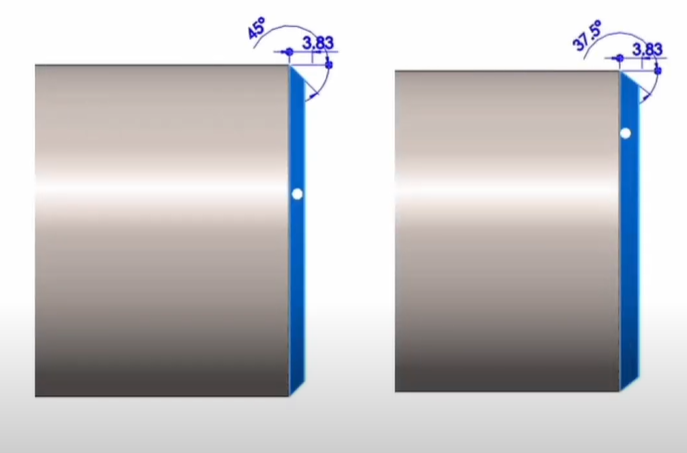

| Definition | Ein kleiner Winkelschnitt – normalerweise 45° – zwischen zwei angrenzenden Oberflächen, um scharfe Kanten zu entfernen oder die Baugruppe zu führen. | Eine abgewinkelte Oberfläche, die an der Materialkante bearbeitet wird, hauptsächlich zur Schweißvorbereitung oder für strukturelle Verbindungen. |

| Typischer Winkel | 45° | Normalerweise 37,5°, kann aber auch 30°, 60° usw. betragen. |

| Tiefe | Wirkt nur auf den äußersten Rand | Kann tiefer in das Material eindringen |

| Materialabtrag | Ja (normalerweise minimal) | Ja (entfernt mehr Material) |

| Kantenbeziehung | Normalerweise zwischen senkrechten Flächen | Oft zwischen nicht senkrechten oder parallelen Flächen |

1.2Zweckvergleich

| Prozesstyp | Hauptzweck |

| Anfasen | Entfernt scharfe Kanten, verbessert die Passgenauigkeit der Baugruppe und erhöht die Sicherheit und Ästhetik. |

| Abschrägung | Bereitet Rohrenden oder -kanten zum Schweißen vor, erhöht die Schweißdurchdringung und die Verbindungsfestigkeit. |

| Prozesstyp | Hauptzweck |

| Anfasen | Entfernt scharfe Kanten, verbessert die Passgenauigkeit der Baugruppe und erhöht die Sicherheit und Ästhetik. |

| Abschrägung | Bereitet Rohrenden oder -kanten zum Schweißen vor, erhöht die Schweißdurchdringung und die Verbindungsfestigkeit. |

1.3Verarbeitungsmethoden

Gängige Abschrägungsmethoden:

- Manuelles Schleifen: Kostengünstig, für den Einsatz vor Ort geeignet; geringere Konsistenz.

- Tragbare Anfasmaschine: Höhere Effizienz, mobil, ideal für kleine bis mittlere Chargen.

- Stationäres Anfassystem: Hohe Präzision, unterstützt V-, U- und J-Nuten; für die Automatisierung geeignet.

- Plasma- oder Brennschneiden: Ideal für dickwandige Rohre; ermöglicht gleichzeitiges Schneiden und Anfasen.

Gängige Anfasmethoden:

- Fasenfräser: Wird auf CNC-Fräsen oder Drehmaschinen verwendet; bietet hohe Genauigkeit.

- Fasenlehre / Lineal: Unterstützt den manuellen Betrieb; geeignet für geringes Volumen oder Feldarbeit.

- Entgratwerkzeuge / Schleifscheiben: Für Kunststoffe, Glas oder leichte Kantenbearbeitung.

1.4Anwendungsvergleich

| Anwendungsbereich | Fase | Fase |

| Rohrleitungssysteme | Entfernt scharfe Kanten an Rohrenden, um die Montage zu erleichtern | Bereitet Enden zum Schweißen vor, verbessert die Durchdringung und Festigkeit |

| Mechanische Teile | Hilft beim Ausrichten von Schrauben und reduziert Spannungskonzentrationen | Wird in Zahnrädern und Dichtungsschnittstellen verwendet |

| Architektonische Hardware | Verbessert die Sicherheit und das Erscheinungsbild freiliegender Kanten | Ermöglicht schräge Fugen oder dekorative Übergänge |

| Schweißkonstruktionen | Selten direkt angewendet | Unverzichtbar für die Stoßfugenvorbereitung (zB Rohre, Platten) |

1.5 Ist das Anfasen eine Art Abschrägen?

Technisch gesehen handelt es sich bei einer Fase um eine spezielle Abschrägung, typischerweise in einem festen Winkel von 45°. Ihre beabsichtigte Funktion und Bearbeitungstiefe unterscheiden sich jedoch:

- Fase: Wird bei der Präzisionsbearbeitung, der Verbesserung der Passgenauigkeit von Baugruppen und beim Entgraten von Kanten verwendet.

- Fase: Schwerpunkt liegt auf Strukturverbindungen und Schweißvorbereitung.

2.0Gängige Methoden zum Anfasen von Rohren

2.1Winkelschleifer-Abschrägung:

Mit einem handgeführten Winkelschleifer wird manuell eine Abschrägung am Rohrende erzeugt. Dies ist die einfachste Methode zum Abschrägen von Rohren.

- Kostengünstig: Eine der kostengünstigsten Optionen, ideal für kleine Chargen oder Reparaturarbeiten.

- Betreiberabhängig: Um den richtigen Winkel und die richtige Tiefe beizubehalten, sind Facharbeiter erforderlich.

- Inkonsistente Qualität: Es ist schwierig, gleichmäßige Abschrägungen über mehrere Rohre hinweg sicherzustellen.

- Zeitaufwendig: Nicht effizient für die Massenproduktion.

- Staub und Schmutz: Erzeugt Funken und Metallstaub, was die Reinigungszeit verlängert und Sicherheitsbedenken aufwirft.

2.2Tragbare Rohranfasmaschine:

Eine effizientere, mechanisierte Alternative zum kontrollierten Abschrägen im Feldeinsatz.

- Verbesserte Sicherheit: Bietet mehr Stabilität und reduziert das Risiko im Vergleich zum manuellen Schleifen.

- Höhere Effizienz: Geeignet für Operationen mit mittlerem Volumen; reduziert die Arbeitszeit.

- Feldfreundlich: Kompakt und tragbar, ideal für die Arbeit vor Ort.

- Begrenzte Kapazität: Aufgrund der geringeren Dauerleistung nicht für die Produktion im großen Maßstab empfohlen.

2.3Stationäre Rohranfasmaschine:

Entwickelt für den industriellen Betrieb und Automatisierungslinien mit Schwerpunkt auf Konsistenz und Geschwindigkeit.

- Vielseitige Fasenprofile: Unterstützt eine Reihe von Schweißfasentypen, einschließlich V-, J- und U-Nuten.

- Stabile Verarbeitung: Bietet präzise Winkelkontrolle und gleichmäßige Vorschubtiefe.

- Automatisierungsbereit: Kann für den Dauerbetrieb in CNC-Linien integriert werden.

- Sauber und splitterfrei: Einige Modelle bieten eine spanlose Verarbeitung für minimalen Reinigungsaufwand.

- Hohe Produktivität: Kurze Zykluszeiten und schneller Durchsatz.

- Höhere Vorlaufkosten: Erfordert erhebliche Anfangsinvestitionen, geeignet für feste Produktionslinien.

2.4Plasma- oder Autogen-Fasenschneiden:

Verwendet thermische Schneidtechnologie zum Schmelzen und Anfasen von Rohrenden, besonders effektiv bei dicken oder hochfesten Materialien.

- Ideal für dickwandige Rohre: Funktioniert gut mit Edelstahl-, Kohlenstoffstahl- und Legierungsrohren.

- Flexible Winkel: Ermöglicht programmierbare Mehrwinkelfasen wie X- und K-Nuten.

- Schnelles Schneiden: Effizient für die Produktion großer Durchmesser oder großer Stückzahlen.

- Wärmeeinflusszone (WEZ): Um thermische Verformungen oder metallurgische Veränderungen zu vermeiden, ist eine sorgfältige Temperaturkontrolle erforderlich.

- CNC-kompatibel: Oft gepaart mit automatisierten Positionierungs- und Schneidsystemen.

Zusammenfassung des Methodenvergleichs

| Verfahren | Kosten | Effizienz | Konsistenz | Ideale Verwendung | Abschrägungsqualität |

| Winkelschleifer | ★ | ★ | ★ | Kleinserien, Reparaturen | Niedrig (manuelle Steuerung) |

| Tragbare Maschine | ★★ | ★★★ | ★★ | Feldarbeit, mittleres Volumen | Mäßig |

| Stationäres System | ★★★★ | ★★★★★ | ★★★★★ | Automatisierung, hohe Stückzahlen | Sehr hoch |

| Plasma/Autogen | ★★★ | ★★★★ | ★★★★ | Dickwandige Rohre mit großem Durchmesser | Hoch (mit Wärmekontrolle) |