1.0Was ist Stauchen?

1.1Ursprung und Entwicklung des Schmiedens

Das Schmiedeverfahren stammt ursprünglich aus Deutschland und wurde ursprünglich für die Formung komplexer Profile aus hohlen zylindrischen Werkstücken entwickelt. Umfangreiche Forschung wurde durchgeführt, um den Materialfluss und die Wanddickenschwankungen während des Prozesses zu verstehen. Bereits 1964 schlug Kegg ein mechanisches Modell des Schmiedeprozesses vor, das die relative Drehbewegung zwischen Werkzeug und Werkstück vorhersagte, insbesondere bei unterschiedlichen Spindelkonfigurationen, die Bewegungsmuster und Geschwindigkeitsschwankungen beeinflussen.

1.2Unterschied zwischen Gesenkschmieden und konventionellem Schmieden

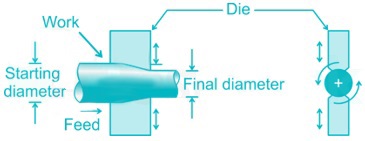

Schmiedeprozesse lassen sich grundsätzlich in zwei Kategorien unterteilen:

- Rohrziehen: Reduziert den Durchmesser von Metallrohren durch Ziehen oder Extrudieren durch eine Reduzierdüse. Ähnlich wie beim Drahtziehen wird dieses Verfahren zum Verkleinern von rohrförmigen Werkstücken verwendet.

- Rundschmieden / Radialschmieden: Hierbei werden zwei oder mehr Matrizen eingesetzt, die das Werkstück durch kontinuierliche oder hochfrequente Hin- und Herbewegungen hämmern und so eine lokale plastische Verformung bewirken. Dieses Verfahren wird häufig zur Durchmesserreduzierung, Verjüngung, Anspitzung und Formgebung von Hohlräumen in Hohlteilen eingesetzt.

Ein wesentlicher Vorteil des Schmiedens ist die Möglichkeit, komplexe Umformungen bei Raumtemperatur durchzuführen und dabei hohe Maßgenauigkeit und Materialersparnis zu gewährleisten. Dies macht es besonders für die Verarbeitung von Edelmetallen geeignet.

1.3Funktionsprinzip

Gesenkschmiedeprozesse werden typischerweise in den folgenden zwei Modi durchgeführt:

- Axiales Stauchen: Das Metall fließt seitlich unter den radialen Schlägen der Matrizen, wodurch sich sein Durchmesser ändert oder ein konisches Profil entsteht.

- Rundkneten mit Rollen: Verwendet eine Reihe von Rollen, die das Werkstück umkreisen, um die Kanten kontrolliert aufzuweiten oder zu erweitern. Diese Methode wird häufig bei der Montage von Komponenten wie dem Einpressen von Lagern in Gehäuse eingesetzt. Bei dieser Methode werden häufig Schmiermittel eingesetzt, um Reibung und Verschleiß zu reduzieren. Sie eignet sich ideal für Anwendungen, die hohe Konzentrizität und festen Sitz erfordern.

Um die innere Form hohler Werkstücke zu kontrollieren, kann auch ein Schmieden mit einem Dorn durchgeführt werden, vorausgesetzt, dass die Querschnittsfläche der Verformungszone konstant bleibt.

2.0Was ist eine Gesenkschmiedemaschine?

Eine Schmiedemaschine ist ein Metallumformungsgerät, mit dem die Form und Abmessungen von Metallwerkstücken, typischerweise Stangen oder Rohren, durch Hochgeschwindigkeits-Radialhämmern mit zwei oder vier geteilten Matrizen verändert werden. Typische Anwendungen sind Durchmesserreduzierung, Kegelformung, Spitzenformung und die Formung der Innenprofile von Hohlkörpern. Sie wird hauptsächlich in der Kaltumformung eingesetzt.

Funktionsprinzip einer Stauchmaschine

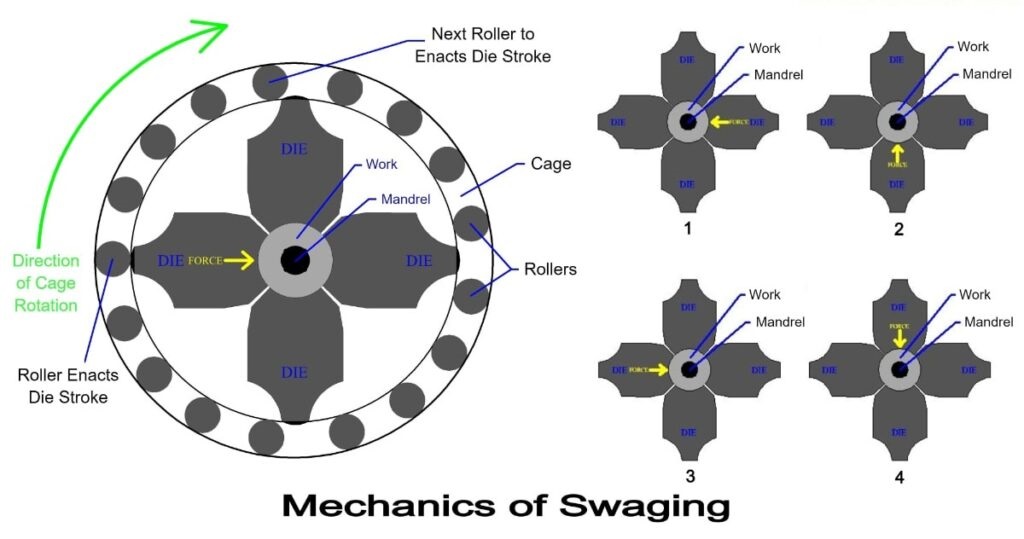

Zu den Kernkomponenten einer Stauchmaschine gehören:

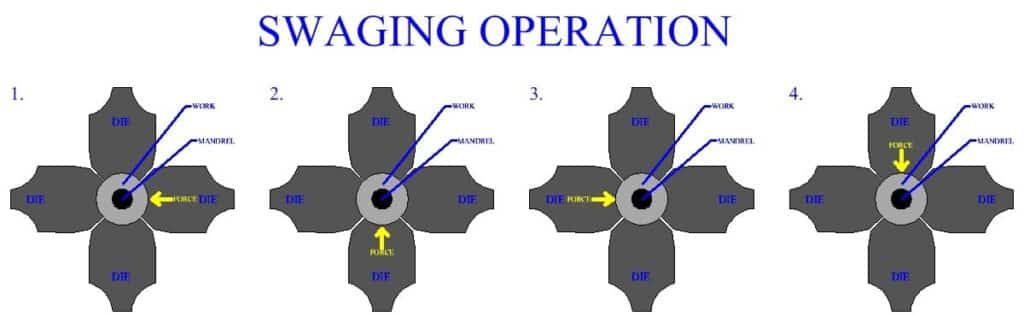

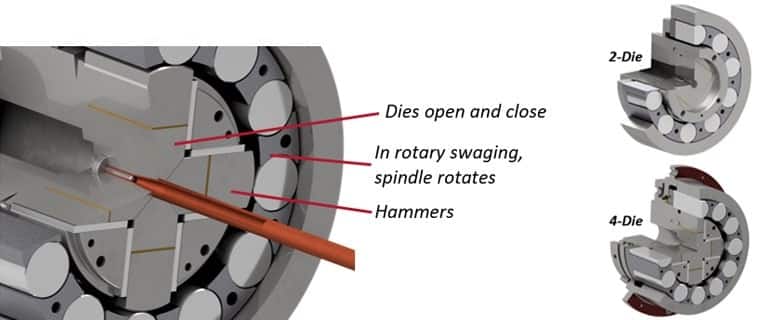

- Spindel- und Matrizensystem: Die Matrizen sind auf einer motorgetriebenen Spindel montiert, die in einem Rollenkäfig eingeschlossen ist, der in seiner Konstruktion einem Rollenlager ähnelt.

- Die Motion: Bei rotierender Spindel werden die Matrizen durch die Zentrifugalkraft nach außen geschleudert und gleiten auf dem Käfig. Beim Überfahren großer Rollen schließen sich die Matrizen kurzzeitig und übertragen so die Schlagkraft auf das Werkstück.

- Betriebsfrequenz: Die Matrizen öffnen und schließen mit extrem hoher Frequenz – bis zu 2.000 Mal pro Minute – und ermöglichen so eine schnelle und effiziente Formgebung.

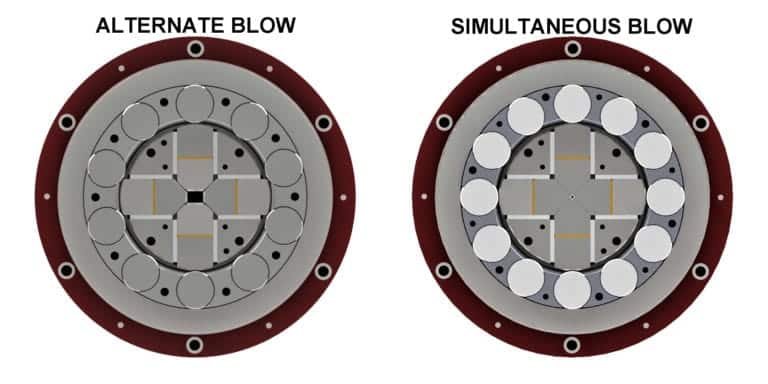

Abhängig von der Rollenanordnung können die Matrizen gleichzeitig (bei Standard-Gesenkschmiedemaschinen) oder nacheinander (eine Konfiguration, die oft als Rotationsschmieden bezeichnet wird, obwohl es sich grundsätzlich immer noch um einen Gesenkschmiedeprozess handelt) geschlossen werden.

2.1Arten von Stauchmaschinen

Man kann Stauchmaschinen in folgende Grundtypen einteilen:

- Markierungsstempel: Auch als automatische Stauchmaschine bekannt, verfügt sie über eine motorbetriebene kontinuierliche Matrizenbewegung und ist ideal für die Hochgeschwindigkeitsproduktion in großen Stückzahlen.

- Konischer Pressstempel: Die Matrizen werden über einen Keilmechanismus mit den Walzen verbunden. Diese Konstruktion wird üblicherweise fußbetätigt und ermöglicht das Einlegen langer Werkstücke bei geöffneten Matrizen und eine gezielte Formgebung, insbesondere bei konischen Enden.

2.2Spezielle Stauchkonfiguration: Stauchmaschine mit oszillierender Spindel

Diese Variante des Rundknetens zeichnet sich durch gegenläufige Spindeln und Käfige aus. Dadurch wird die Bildung unerwünschter Metallrippen zwischen den Matrizen vermieden. Dies führt zu einer verbesserten Kantenqualität und Konzentrizität der fertigen Teile.

Formprinzip und Prozessdetails

- Formgebungsverfahren: Matrizen führen schnelle radiale Schläge auf ein stationäres Werkstück aus und schlagen dabei 10–20 Mal pro Sekunde zu.

- Werkstücktypen: Typischerweise Stangen oder Rohre, ideal zum Verjüngen der Enden, Formen der Spitze oder zur Innenformung von Hohlteilen.

- Formgebungsverfahren: Mit einem Dorn können die Innenmaße hohler Werkstücke kontrolliert werden. Matrizen können sich vorwärts und rückwärts bewegen oder um das Werkstück rotieren.

- Typische Anwendungen: Einpressen von Lagern in Gehäuse, Reduzieren oder Aufweiten von Rohrenden, Formen von spitzen Enden oder Verleihen von Innengeometrien.

- Schmierung: Fettschmierung wird üblicherweise angewendet, um den Matrizenverschleiß zu verringern und die Umformqualität zu verbessern.

2.3Vergleich der Prozessklassifizierung

| Kategorie | Beschreibung | Alternativname(n) |

| Typ I | Das Werkstück wird durch eine Reduziermatrize gedrückt, um den Durchmesser zu verringern | Rohrstauchen, Rohrziehen |

| Typ II | Zwei oder mehr Matrizen hämmern das Werkstück, um den Durchmesser zu reduzieren | Rundschmieden, Radialschmieden |

Das Schmieden wird in der Edelmetallverarbeitungsindustrie häufig eingesetzt, da es sich um ein Kaltformungsverfahren mit minimalem Materialverlust und hoher Effizienz bei der Formung komplexer Geometrien handelt.

3.0Prinzip des Rundknetens für Metallrohre

Rundkneten von Metallrohren ist ein plastisches Umformungsverfahren, das hochfrequente radiale Stöße mit Rotationsbewegungen kombiniert. Dabei kommen typischerweise mehrere Schmiedegesenke – üblicherweise drei, vier oder acht – zum Einsatz, die gleichmäßig um den Rohrumfang angeordnet sind. Durch synchronisierte, kurzhubige radiale Hin- und Herbewegungen ermöglicht das Verfahren präzise Formgebungen wie Endreduzierung, Mittelteilverjüngung und Verjüngung.

3.1Prozessmerkmale und Workflow

- Matrizenanordnung: Mehrere Schmiedegesenke sind gleichmäßig um das Rohr verteilt. Während sie rotieren, versetzen die Gesenke die Rohroberfläche mit hoher Frequenz und kurzer Distanz in radialer Richtung, was zu einer kontinuierlichen plastischen Verformung führt.

- Prozesstypen:

- Progressives Schmieden: Das Rohr wird von einem Ende aus allmählich eingeschnürt, während es langsam axial vorgeschoben wird, wodurch eine kontinuierliche Verformung über die gesamte Länge ermöglicht wird.

- Nutenstauchen: Das Werkstück bleibt stationär, während die Matrizen eine lokale Durchmesserreduzierung oder eine vertiefte Konturformung an bestimmten Positionen durchführen, die für eine präzise Strukturformung geeignet ist.

- Verformungsmechanismus: Multidirektionale Stöße und schnelle zyklische Belastungen fördern die Kornverfeinerung und Verdichtung des Materials und gewährleisten gleichzeitig eine hohe Formgenauigkeit und hervorragende Oberflächengüte.

3.2Vorteile des Verfahrens

- Effiziente plastische Verformung mit minimalem Materialabfall und ohne Spanbildung

- Verbesserte strukturelle Festigkeit und Haltbarkeit

- Fähigkeit, komplexe Geometrien für verschiedene industrielle Anwendungen zu formen

- Durch Kaltumformung entfallen die mit der Wärmebehandlung verbundenen Probleme

4.0Was ist Schmieden?

Schmieden ist ein Metallumformungsverfahren, bei dem ein Werkstück unter äußerer Krafteinwirkung, typischerweise durch Hämmern oder Pressen, plastisch verformt wird. Das Material wird in einem Gesenk geformt, wodurch seine innere Struktur verbessert und die mechanischen Eigenschaften sowie die Festigkeit erhöht werden. Schmieden ist eine der grundlegendsten und am weitesten verbreiteten Metallumformungstechniken in der industriellen Fertigung.

5.0Was ist der Schmiedeprozess?

FunktionsprinzipBeim Gesenkschmieden wird ein Metallwerkstück – entweder eine Stange oder ein Rohr – in einen definiert geformten Gesenkhohlraum eingelegt. Mehrere Hammerköpfe schlagen dann mit hochfrequenter radialer Bewegung auf das Material und treiben es nach innen, um den Hohlraum nach und nach zu füllen. Die Gesenkbewegung kann folgende Formen annehmen:

- Hin- und Herbewegung (axial hinein und hinaus)

- Drehbewegung (oft durch ein Rollenkäfigsystem ähnlich einem Rollenlager erreicht)

Beim Rundkneten rotieren die Matrizen mit hoher Geschwindigkeit und führen 10–20 Schläge pro Sekunde aus, während das Werkstück stationär bleibt. Bei Rohrkomponenten kann ein Dorn zur Steuerung von Innendurchmesser und Wandstärke eingesetzt werden. Geformte Dorne ermöglichen die Herstellung komplexer Innengeometrien.

5.1Umformleistung und Präzision:

- Werkstückgrößenbereich: Durchmesser von 0,5 mm bis 150 mm

- Produktionsrate: bis zu 30 Teile pro Minute (je nach Komplexität und Automatisierung)

- Maßtoleranz: so eng wie ±0,05 mm bis ±0,5 mm

- Materialverträglichkeit: Geeignet für eine breite Palette von Metallen, von Aluminium, Kupfer und Edelstahl bis hin zu schwer verformbaren Metallen wie Wolfram und Molybdän; Warmschmieden wird typischerweise für Materialien mit geringer Duktilität verwendet

- Schmiermittel werden häufig verwendet, um den Werkzeugverschleiß zu verringern und die Oberflächengüte während der Verarbeitung zu verbessern.

5.2Anwendungen des Schmiedens:

Aufgrund seiner Effizienz und Vielseitigkeit wird das Schmieden branchenübergreifend eingesetzt, insbesondere für:

- Rohrkomponenten mit geschlossenem Ende

- Rohrendenreduzierung und -verjüngung

- Elektrische Kabelbaugruppen und Strukturträger

- Stanzer, Meißel, Griffe und Zangenkomponenten

- Auspuffanlagen und Kfz-Verbindungsrohre

- Werkzeugschäfte, Segmentkegel und Spannelemente

6.0Was ist Rundkneten?

Rundkneten ist ein spezielles Schmiedeverfahren, bei dem schnelle, kontinuierliche radiale Stöße in Kombination mit Drehbewegungen eingesetzt werden, um Rundstäbe, Rohre oder Drähte spanlos zu reduzieren, zu formen oder zu verjüngen. Eine Rundknetenmaschine verwendet mehrere Hammerköpfe (typischerweise 3 oder 4), die sich um das Werkstück drehen und dabei synchronisierte radiale Schläge ausführen. Dadurch entsteht eine lokale plastische Verformung, die allmählich das gewünschte Profil bildet.

Im Vergleich zum konventionellen Schmieden bietet das Rundkneten eine höhere Maßgenauigkeit, weniger Materialabfall und eine gleichmäßigere Kornstruktur. Es handelt sich um ein energieeffizientes, spanloses Metallumformungsverfahren.

6.1Arten des Rundknetens

| Typ | Beschreibung |

| Kaltschmieden | Wird bei Raumtemperatur durchgeführt, geeignet für duktile Materialien wie Kupfer und Aluminium |

| Warmschmieden | Wird nach dem Erhitzen hochfester Materialien durchgeführt, um die Härte zu verringern; wird für legierte Stähle, rostfreie Stähle usw. verwendet. |

| Massivstauchverfahren | Wird zum Reduzieren oder Verjüngen von massiven Stäben und Drähten verwendet |

| Hohlschmieden | Vorwiegend für Rohre; dient zum Reduzieren, Erweitern oder Verjüngen von Hohlprofilen |

| Außenstauchen | Von außen aufgebrachte Verformung, typisch für Standard-Rundknetmaschinen |

| Innenstauchen | Verwendet interne Dorne oder Stützstangen zur Kontrolle der Innenkonturen, ideal für Präzisionshohlteile |

6.2Schritte des Rundknetprozesses

- Werkstückvorbereitung: Wählen Sie das passende Stangen- oder Rohrmaterial

- Klemmen und Positionieren: Werkstück in der Maschinenaufnahme fixieren

- Matrizenrotation und Hämmern: Die Matrizen rotieren mit hoher Geschwindigkeit und liefern synchronisierte radiale Schläge

- Inkrementelles Umformen: Kontinuierliche Einwirkung verringert allmählich den Außendurchmesser und verändert die Form

- Teileentfernung: Sobald die endgültige Größe oder Form erreicht ist, wird das Teil manuell oder automatisch entfernt

7.0Arten von Stauchmaschinen: Ein umfassender Leitfaden von festen bis zu rotierenden Systemen

Stauchmaschinen werden häufig in der Metallumformung, Durchmesserreduzierung und Verjüngung eingesetzt. Basierend auf ihrer Struktur und ihren Umformmechanismen lassen sie sich in folgende Haupttypen einteilen:

7.1Feste Matrizen-Stauchmaschine

Diese auch als stationäre Schmiedemaschinen bekannten Maschinen sind äußerst vielseitig einsetzbar und eignen sich sowohl für Warm- als auch für Kaltschmieden. Während des Betriebs bleibt die Spindelbaugruppe stationär, während sich der äußere Rollenkäfig dreht und die Matrizen antreibt, um das Werkstück zu schließen und zu komprimieren.

Eigenschaften und Vorteile:

- Kann verschiedene Querschnittsformen verarbeiten (rund, quadratisch, rechteckig);

- Hohe Flexibilität bei der Gestaltung komplexer Geometrien;

- Kompatibel mit Warm- und Kaltbearbeitungsprozessen.

Varianten:

- Synchronblastyp: Geeignet zur Herstellung von Rund- und Nutrohren.

- Abwechselnder Blastyp: Ideal für quadratische, rechteckige oder sechseckige Profile.

Anwendungen: Für die Herstellung von Rohren in der Luft- und Raumfahrt, von Rohrleitungen zur Flüssigkeitssteuerung und anderen Branchen werden hochpräzise Rohrkomponenten benötigt.

7.2Rotationsform-Knetmaschine

Auch als Rundschmiedemaschinen bekannt, handelt es sich um hocheffiziente, hochkonsistente Werkzeuge, die häufig in modernen Schmiedeanwendungen eingesetzt werden. Die Matrizen sind auf mehreren Hammerblöcken montiert, die sich um das Werkstück drehen. Während sich die Spindel dreht, treibt die Zentrifugalkraft die Hammerblöcke an und schlägt auf die Walzen. Dadurch schließen sich die Matrizen periodisch und führen ein radiales Schmieden durch.

Matrizenkonfigurationen:

- Zwei-Matrizen-System: Ideal für kleine Teile mit hervorragender Oberflächenbeschaffenheit;

- Vier-Matrizen-System: Geeignet für größere Komponenten, die eine starke Kompression und Spitzenformung erfordern.

Anwendungen: Kartuschenheizungen, Injektionsnadeln, Schusswaffenkomponenten, Forstwerkzeuge und verschiedene röhrenbasierte Produkte.

7.3Hydraulische Stauchmaschine

Hydraulische Stauchmaschinen kombinieren die Bewegung der rotierenden Matrizen mit hydraulischer Steuerung und werden hauptsächlich für die Montage von Kabelverschraubungen, die Reduzierung von Schultern und die Wellrohrumformung eingesetzt. Während des Betriebs wird das Werkstück durch die geöffneten Matrizen geführt, die dann durch die rotierende Spindel und den Keilmechanismus geschlossen werden. Nach dem Stauchvorgang öffnet das System die Matrizen automatisch wieder.

Hauptvorteile:

- Größere Flexibilität bei der Teilehandhabung;

- Einfaches Spannen und Lösen, ideal für montageorientierte Aufgaben.

Typische Anwendungen: Architektonische Kabelgeländer, Schiffsausrüstung, Seilparcours im Freien und Wartungswerkzeuge.

7.4Langgesenk-Stauchmaschine

Diese Maschine wurde für die Herstellung extralanger konischer Rohre entwickelt. Sie funktioniert ähnlich wie eine Rundknetmaschine, ist jedoch mit verlängerten Matrizen ausgestattet, um die Längenbeschränkungen herkömmlicher Knetmaschinen zu überwinden. Sie kann konische Teile mit einer Länge von bis zu 60 cm formen und eignet sich daher für Anwendungen in der Möbel-, Sportartikel- und Luft- und Raumfahrtindustrie.

Materialverträglichkeit: Gilt sowohl für Eisen- als auch für Nichteisenmetalle, einschließlich Edelstahl, Aluminium, geschweißte und nahtlose Rohre.

Anwendungen : Konische Möbelbeine, Sportgeräte und Luft- und Raumfahrtrohre, bei denen größere Länge und Formkonsistenz erforderlich sind.

7.5Zusammenfassung

| Maschinentyp | Formanwendungen | Vorteile | Typische Verwendungen |

| Festes Matrizen-Stauchen | Verschiedene Querschnitte | Vielseitige Formgebung, stabile Struktur | Luft- und Raumfahrtrohre, Formprofile |

| Rotationsformschmieden | Rundprofile | Hohe Geschwindigkeit, hohe Präzision, kontinuierlich | Nadeln, Heizgeräte, Gewehrläufe, Stahlrohre |

| Hydraulisches Rundkneten | Kabel und Schläuche | Einfache Handhabung, montagegerecht | Seilgarnituren, Geländer, Seilgartenausrüstung |

| Langgesenkschmieden | Lange konische Komponenten | Erweiterte Teilelänge, Unterstützung mehrerer Metalle | Möbelbeine, Verjüngungen für die Luft- und Raumfahrt, Sportgeräte |

Verweise

https://en.wikipedia.org/wiki/Swaging

https://thelibraryofmanufacturing.com/swagging.html

https://www.researchgate.net/publication/275540272_Rotary_Swaging_Forming_Process_of_Tube_Workpieces