- 1.0Was ist Metalldrücken?

- 2.0Für CNC-Metalldrehen geeignete Materialien

- 3.0Was ist eine Metalldrückmaschine?

- 4.0Empfohlene Hersteller von Metalldrückmaschinen

- 5.0Wie wählt man die richtigen Metalldrückmaschinen aus?

- 6.0Wann wird Metalldrücken verwendet?

- 7.0Arten von Metallspinnprozessen

- 8.0Warum Metalldrücken wählen?

- 9.0Häufig gestellte Fragen (FAQ) zum Metalldrücken

Das manuelle Metalldrücken wurde im frühen 19. Jahrhundert in Nordamerika eingeführt und hat sich seitdem zu einem hochentwickelten und automatisierten Fertigungsprozess entwickelt. Technologische Fortschritte haben die Produktionsgeschwindigkeit, die Wiederholgenauigkeit und die Gesamteffizienz verbessert und das Metalldrücken für viele Hersteller zu einer zuverlässigen und kostengünstigen Lösung gemacht.

1.0Was ist Metalldrücken?

1.1Einführung

Gemäß der Klassifizierung DIN 8584 ist das Metalldrücken ein spanloses Umformungsverfahren, bei dem mithilfe eines rotierenden Dorns und einer Walze flache oder rohrförmige Rohlinge in rotationssymmetrische Hohlteile umgewandelt werden. Das Verfahren, oft auch als Drückformen, Fließdrehen oder einfach Drücken bezeichnet, beinhaltet die Hochgeschwindigkeitsrotation einer Metallscheibe oder eines Metallrohrs, um ein hohles Bauteil mit kreisförmigem Querschnitt zu formen.

1.2Wie funktioniert Metalldrücken?

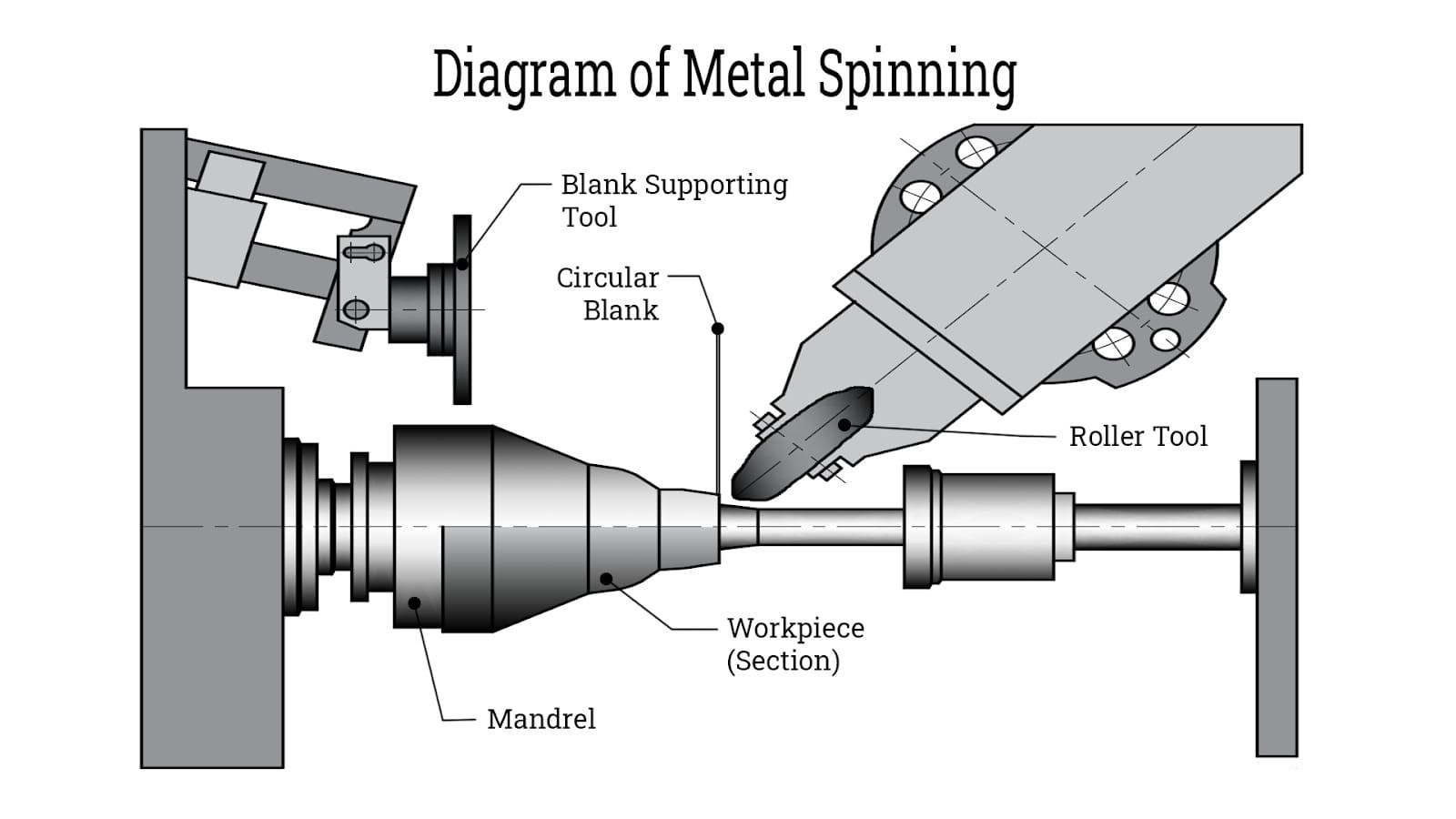

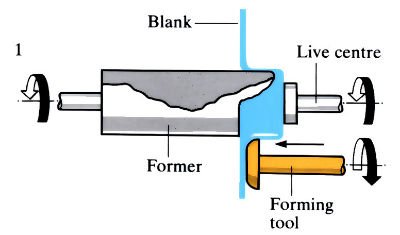

Metalldrücken ist ein Umformungsverfahren, bei dem ein flacher Metallrohling, ein Rohr oder eine zylindrische Vorform auf einer Drehbank montiert und mit hoher Geschwindigkeit gedreht wird. Eine Formwalze übt punktuellen Druck auf das rotierende Werkstück aus und formt es allmählich in eine symmetrische Form – typischerweise Kegel, Zylinder oder Halbkugeln – ohne Schweißen oder Nähte.

Dieses Verfahren eignet sich für eine Vielzahl von Materialien, darunter Aluminium, Edelstahl und hochfeste, hitzebeständige Legierungen. Je nach Produktionsanforderungen kann das Metalldrücken manuell oder mit CNC-gesteuerten Maschinen erfolgen.

Anwendungen: Das Metalldrücken wird häufig bei der Herstellung von Automobil- und Motorradkomponenten, Gasflaschen, Kochgeschirr (wie Bratpfannen) und in Sektoren wie der Verteidigung und der Luft- und Raumfahrt eingesetzt, in denen Präzision und Festigkeit von entscheidender Bedeutung sind.

1.3Vorteile des Metalldrückens

- Überlegene strukturelle Festigkeit: Die nahtlose Konstruktion von Drehteilen ermöglicht es ihnen, hohem Innen- und Außendruck standzuhalten. Durch Kaltverformung wird zudem die Zugfestigkeit durch Verfeinerung der Kornstruktur erhöht.

- Materialeffizienz: Leichtere und dünnere Metalle können effektiv eingesetzt werden, was zu Gewichtsreduzierung und Kosteneinsparungen führt.

- Glatte Oberflächenbeschaffenheit: Die Teile weisen häufig eine hochwertige Oberfläche auf, wodurch der Bedarf an Nachbearbeitung minimiert wird.

- Kostengünstige Alternative: Es kann Tiefzieh- oder Stanzprozesse ersetzen und reduziert so die Abhängigkeit von teuren Werkzeugen.

- Schnelles Prototyping: Schnelle Designanpassungen sind ohne große Werkzeugkosten möglich.

- Schnelle Einrichtung und Umstellung: Ideal für kleine bis mittlere Produktionsmengen oder wenn häufige Designvariationen erforderlich sind.

- Umweltfreundlich: Erzeugt minimalen Ausschuss und optimiert die Materialnutzung.

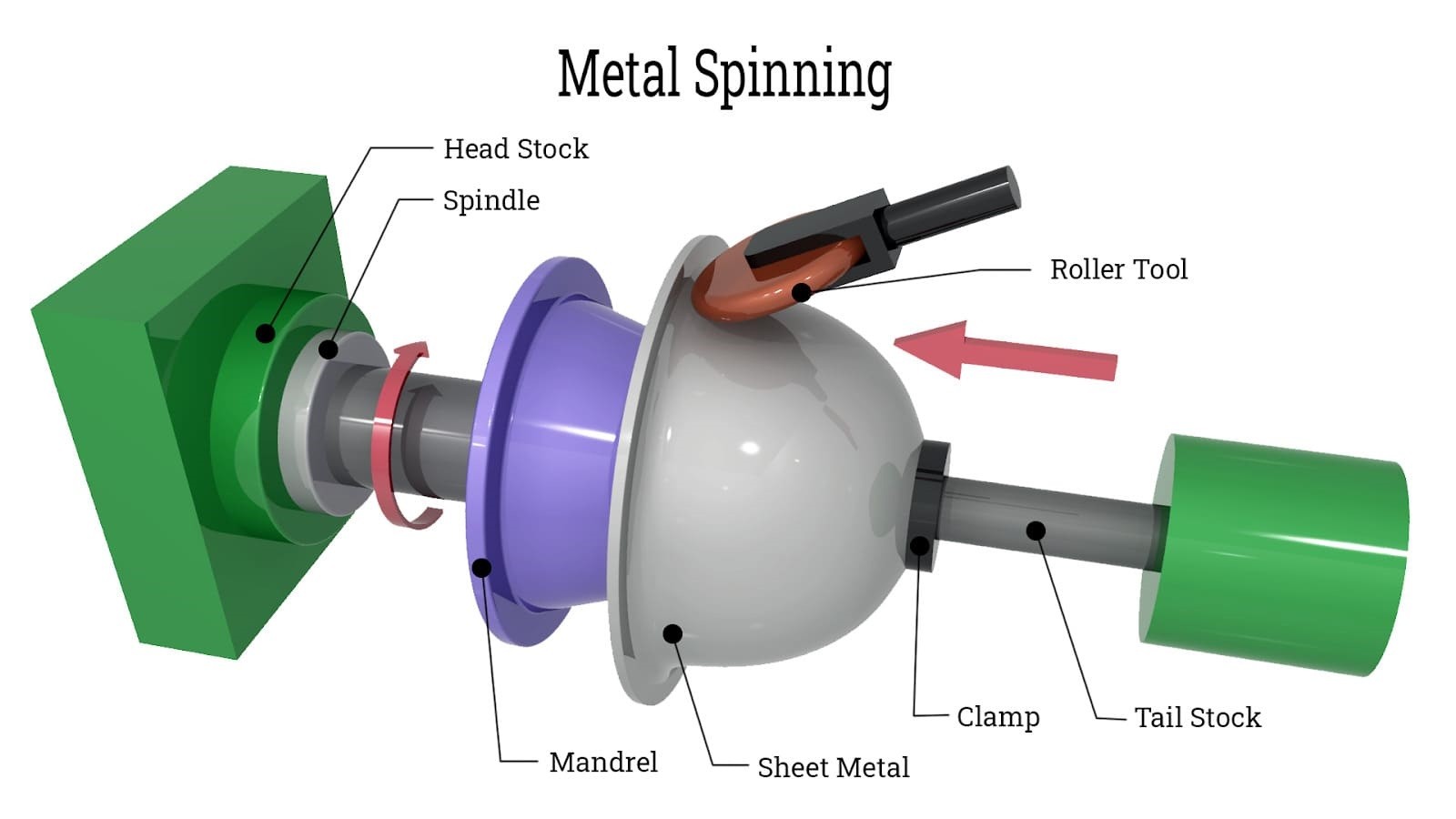

1.4Grundlegende Schritte im Spinnprozess

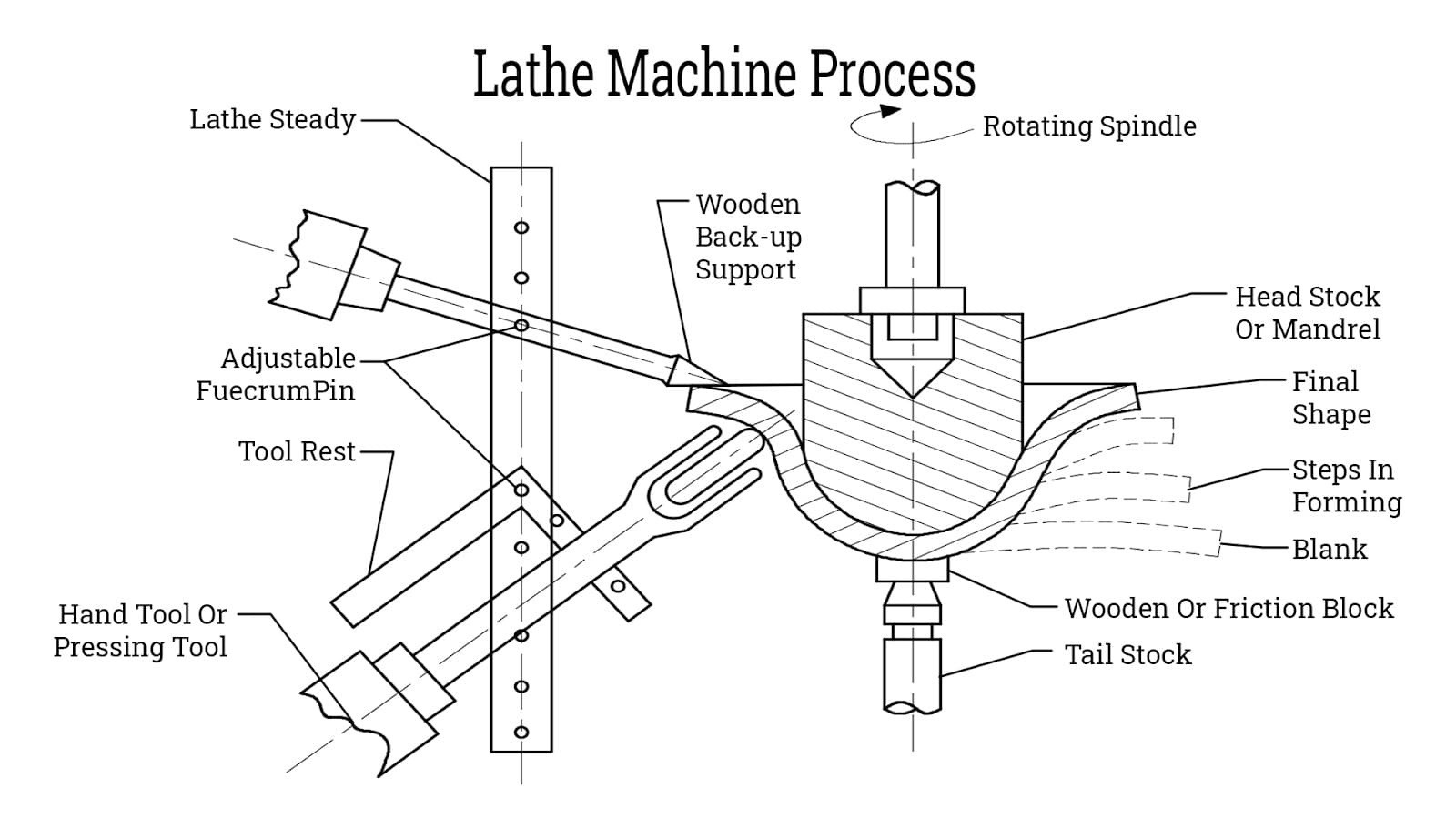

- Der Dorn ist auf dem Spindelstock der Drückmaschine montiert.

- Auf der Reitstockseite ist ein Mitnehmerblock installiert.

- Der Rondenrohling wird mittels Axialkraft zwischen Dorn und Stößel eingespannt.

- Ein an einem Hebelarm montiertes Rollenwerkzeug übt seitlichen Druck auf den Rohling aus. Eine scherenartige Stützkonstruktion stabilisiert den Formarm.

- Die Walze folgt einem programmierten Pfad und formt den Rohling schrittweise zum endgültigen Teil.

1.5Prinzip des Fließformens

Bei dickeren Materialien bewirken Druckrollen eine plastische Verformung, wodurch die Wandstärke reduziert wird, ohne dass die Teileintegrität beeinträchtigt wird. Durch Fließformen werden erweiterte Formen mit verbesserten mechanischen Eigenschaften erzielt.

1.6Eine Mischung aus Beugen und Strecken

Beim Metalldrücken handelt es sich um eine Kombination aus Biege- und Zugverformung. Dadurch entstehen Bauteile mit hervorragender Umformbarkeit und Festigkeit.

2.0Für CNC-Metalldrehen geeignete Materialien

Das Metalldrücken ist mit einer großen Bandbreite duktiler Metalle kompatibel, darunter:

- Aluminium

- Edelstahl

- Kohlenstoffstahl

- Kupfer

- Messing

- Hastelloy

- Inconel

- Titan

- Kaltgewalzter Stahl

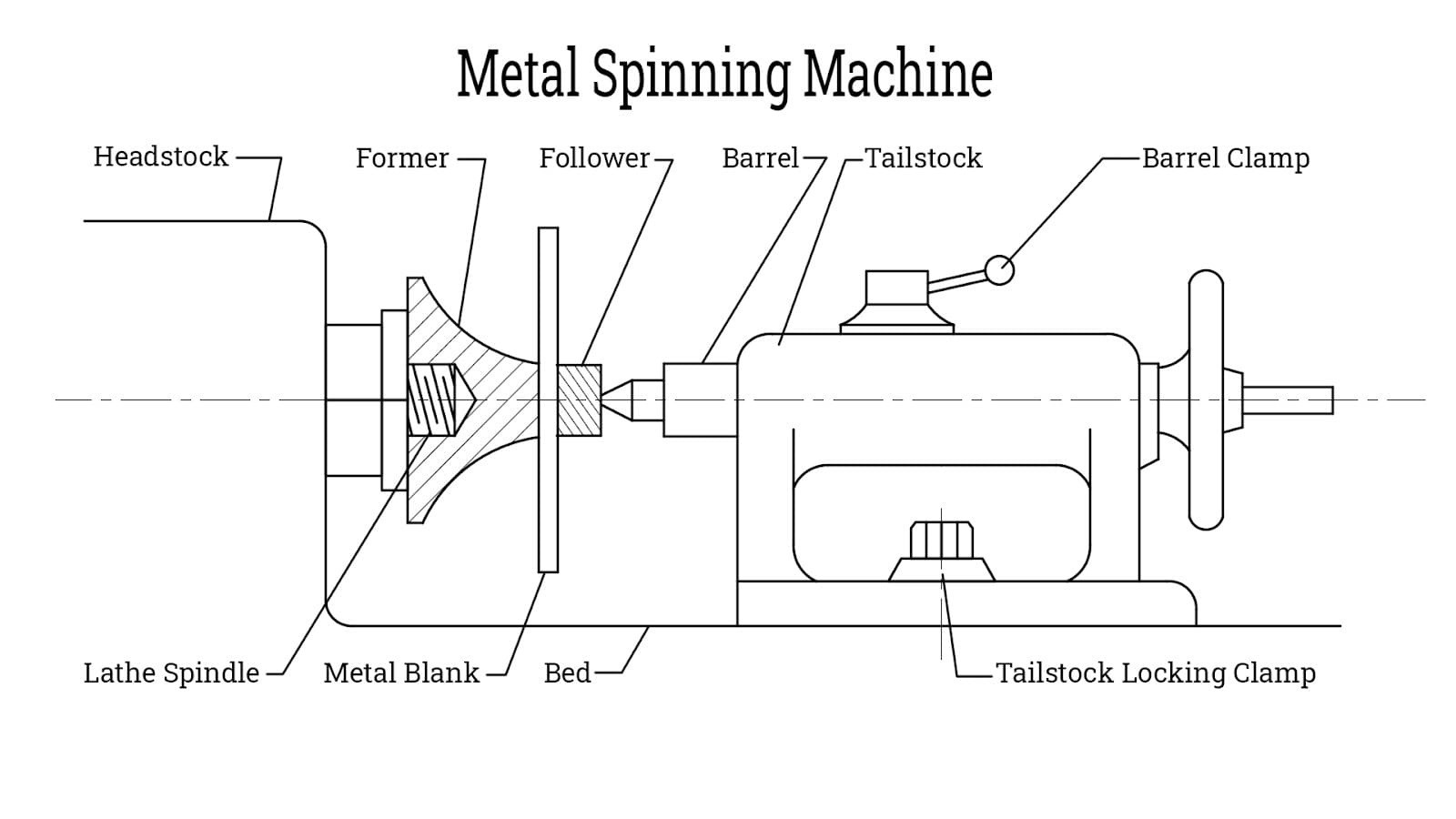

3.0Was ist eine Metalldrückmaschine?

A Metalldrückmaschine, auch als Drück- oder Fließformmaschine bekannt, wird zum Formen runder, hohler Metallteile wie Zylinder, Kegel und komplexer Formen verwendet.

Diese Maschinen liefern präzise, wiederholbare Ergebnisse und ermöglichen kundenspezifische Designs. Neben dem Drehen können sie auch Aufgaben wie Schneiden, CNC-Bohren und Schleifen übernehmen. Ein Dorn gibt die innere Form vor, während koordinierte Werkzeugbewegungen das fertige Teil mit engen Toleranzen formen.

3.1Arten von Metalldrückmaschinen

| Typ | Beschreibung |

| Manuelle Drückmaschinen | Bedienergesteuerte Walzen, ideal für Prototypen, künstlerische Arbeiten und kleine Produktionsläufe. |

| CNC-Metalldrückdrehmaschinen | Vollautomatische Steuerung von Walzenwegen, Druck und Geschwindigkeit für die Produktion im industriellen Maßstab. |

| Heißspinnmaschinen | Ausgestattet mit Heizsystemen zur Bearbeitung schwer umformbarer oder hochfester Legierungen. |

| Scherspinnmaschinen | Ausgelegt für hohes Drehmoment und Steifigkeit, geeignet für präzises Verdünnen der Wandstärke. |

3.2Wichtige Spinntechnologien

CNC-Metalldrücken (Computer Numerical Control)

CNC-Spinning nutzt CAD-Modelle und programmierte Werkzeugwege, um hochpräzise und wiederholbare Ergebnisse zu erzielen. Zu den wichtigsten Funktionen gehören:

- Schnelle Einrichtung und Umstellung

- Enge Toleranzen (bis zu ±0,1 mm)

- Hervorragende Wiederholbarkeit und Konsistenz

- Ideal für die Produktion mittlerer bis großer Stückzahlen

PNC (Playback Numerical Control)-Drehung

PNC-Systeme zeichnen die anfängliche manuelle Bewegung eines Bedieners auf und geben sie automatisch für die zukünftige Produktion wieder. Dieser Ansatz bietet:

- Hohe Flexibilität für komplexe Geometrien

- Skalierbarkeit für die Chargenfertigung

- Ein Gleichgewicht zwischen manueller Steuerung und Automatisierung

Automatisiertes Metalldrücken mit CNC

Automatisiertes Spinnen ersetzt manuelle Arbeit durch computergesteuerte Präzision. CNC-Technologie ermöglicht spanloses, präzises Kunststoffformen durch die Führung von Werkzeugen entlang programmierter Bahnen. Im Vergleich zum manuellen Spinnen bietet CNC-Spinnen:

- Höhere Genauigkeit und Konsistenz während der gesamten Produktion

- Reduzierung menschlicher Fehler durch Automatisierung und Minimierung manueller Eingriffe

- Geringerer Arbeitsaufwand bei Großserienproduktionen

- Kontinuierlicher Betrieb, Senkung der Betriebskosten und Erhöhung des Durchsatzes

3.3Kernkomponenten einer Metalldrückmaschine

- Dorn: Die zentrale Matrize, die die innere Form des Teils definiert. Hergestellt aus gehärtetem Stahl oder Aluminiumlegierungen für Festigkeit und Haltbarkeit.

- Walze: Das Formwerkzeug, das Druck entlang des Dornprofils ausübt, um das Metall zu formen. Oft mit Kugellagern für einen reibungslosen Betrieb ausgestattet.

- Reitstock: Bietet axiale Positionierung und Unterstützung für das Werkstück während der Formgebung.

- Mitnehmer (Mitnehmerblock): Wird auf dem Reitstock montiert, um den Metallrohling sicher festzuklemmen und so Präzision und Stabilität zu gewährleisten.

- Spindel: Die rotierende Welle, die das Werkstück antreibt und die Drehzahl sowie das Drehmoment bestimmt.

- Spindelstock: Beherbergt den Motor und das Antriebssystem und steuert die Leistung und Stabilität der Spindel.

- Bett: Das Fundament der Maschine, das für strukturelle Stabilität, präzise Ausrichtung und Vibrationsfestigkeit sorgt

4.0Empfohlene Hersteller von Metalldrückmaschinen

Leifeld Metal Spinning AG

Bekannt für Präzision, Automatisierung und große Durchmesser. Ideal für die Luft- und Raumfahrt- sowie Automobilbranche, die nahtlos gedrehte Teile benötigt.

MJC Engineering & Technologie, Inc.

Bekannt für seine Hochleistungs-Spinnkapazität und Echtzeit-Qualitätskontrolle, wird es in Branchen wie der Medizintechnik und der erneuerbaren Energien eingesetzt.

ALEKVS, Inc.

Bietet ein komplettes Sortiment an Spinnmaschinen für kleine bis große Anwendungen. Weltweit bekannt für sein außergewöhnliches Preis-Leistungs-Verhältnis.

Baileigh Industrial, Inc.

Bietet manuelle Spinnmaschinen, die für kleine Werkstätten und Prototyping-Aufgaben geeignet sind. Preiswert und benutzerfreundlich.

PNC Engineering

Spezialisiert auf Spindeln mit hohem Drehmoment und programmierbare Rollensysteme. Maßgeschneidert für die automatisierte Produktion in verschiedenen Branchen.

5.0Wie wählt man die richtigen Metalldrückmaschinen aus?

Wichtige zu berücksichtigende Faktoren:

- Produktionsvolumen: Manuelle Maschinen sind ideal für Einzel- oder Sonderteile; CNC- und PNC-Systeme eignen sich besser für die Serienproduktion.

- Materialtyp: Stärkere Legierungen erfordern Spindeln mit hohem Drehmoment und starre Maschinenrahmen.

- Teilegröße und Komplexität: Große Durchmesser oder komplizierte Profile erfordern eine höhere Umformleistung und Präzision.

- Steuerungssystem: Die CNC-Programmierung ermöglicht komplexe, mehrstufige Vorgänge mit hoher Genauigkeit.

- Automatisierung: Ziehen Sie zum Be- und Entladen sowie zur prozessbegleitenden Kontrolle Maschinen mit integrierter Automatisierung in Betracht.

- Lieferantensupport: Wählen Sie Anbieter, die technische Schulungen, Ersatzteile und Wartungsdienste anbieten.

6.0Wann wird Metalldrücken verwendet?

Metalldrücken eignet sich ideal für die Herstellung hohler, runder Teile in Kegel-, Kuppel-, Flansch-, Halbkugel-, Ellipsen- oder Trompetenform. Im Gegensatz zur herkömmlichen spanenden Bearbeitung werden Teile dabei ohne Materialabtrag geformt. Stattdessen formt der Bediener einen rotierenden Metallrohling – die sogenannte Vorform – gegen einen Dorn, um das fertige Teil herzustellen.

Dieses Verfahren kann je nach Material heiß oder kalt durchgeführt werden. Metalldrücken ist zudem kostengünstig, da die Werkzeugkosten typischerweise nur 10 % der Kosten anderer Umformverfahren betragen. Es bietet eine schnellere Bearbeitungszeit – oft nur wenige Wochen – und eignet sich dank seiner Flexibilität und kurzen Rüstzeiten gut für sich entwickelnde Produktdesigns.

7.0Arten von Metallspinnprozessen

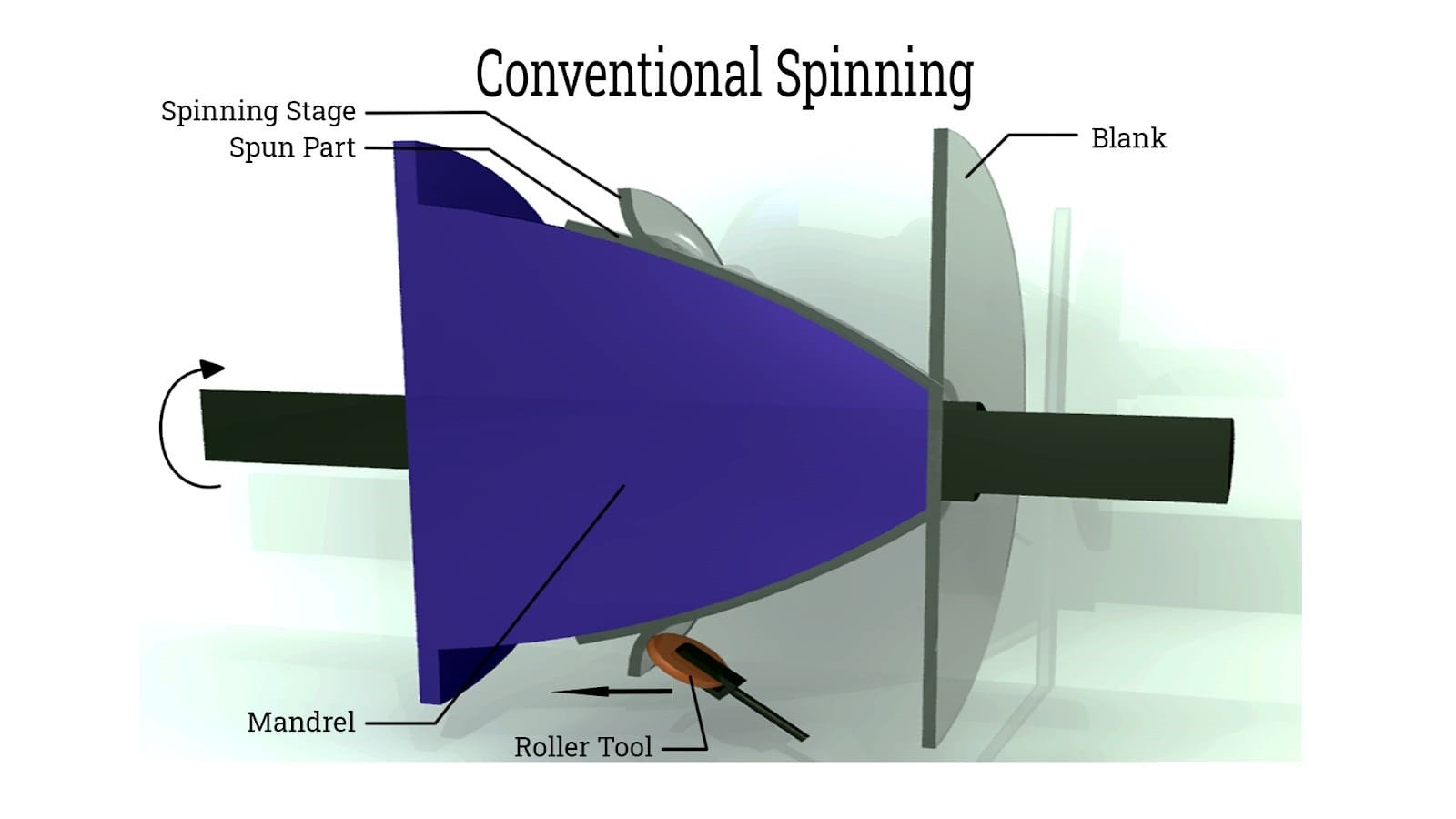

- Konventionelles Spinnen: Bei diesem Verfahren führen Rollen den Rohling über den Dorn, um ein Teil zu formen, wobei die ursprüngliche Dicke erhalten bleibt. Es eignet sich für die Herstellung tiefgeformter Teile mit konstanter Dicke.

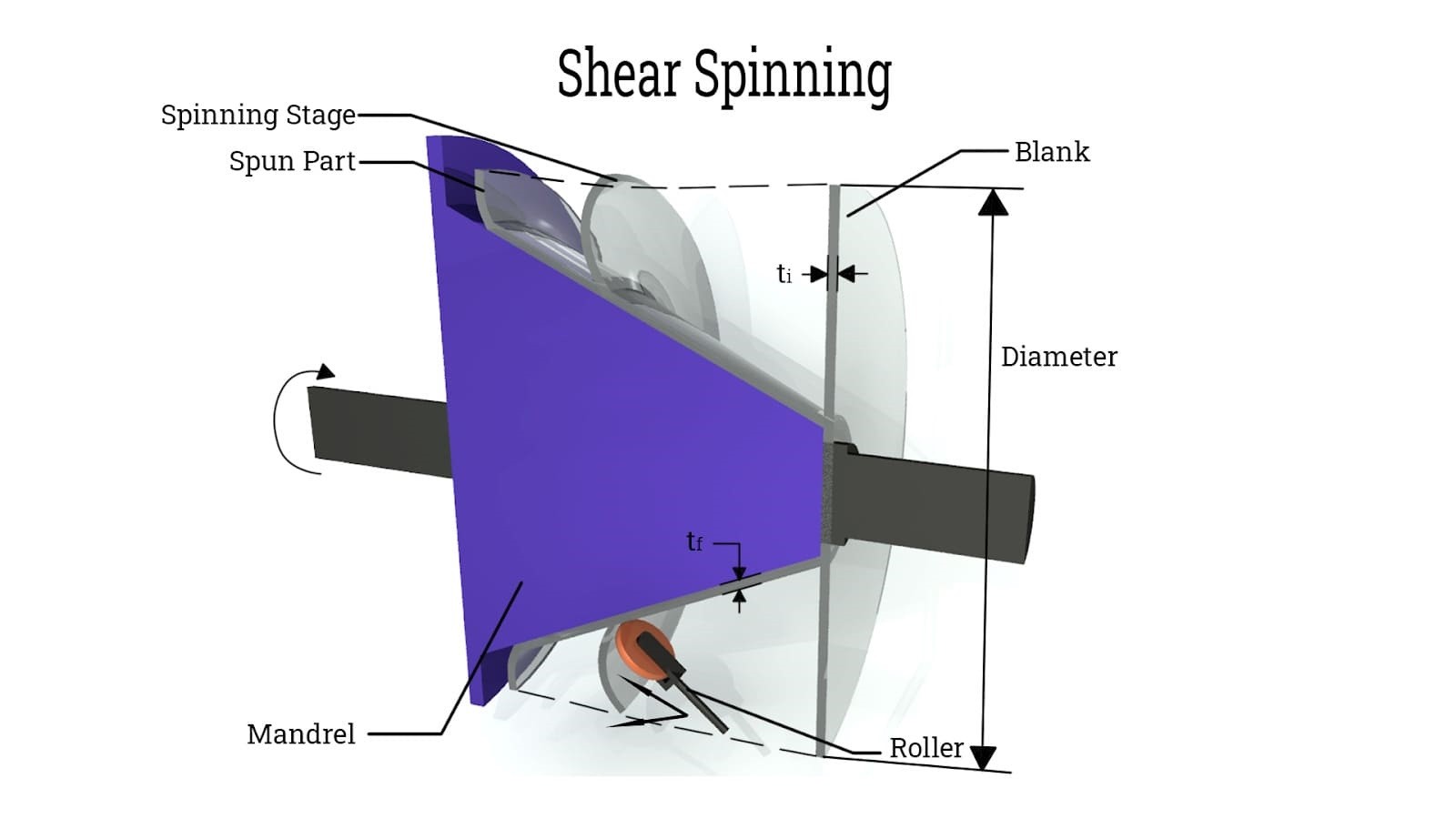

- Scherspinnen: Hierbei wird durch die Walze eine axiale Kraft ausgeübt, wodurch die Materialstärke reduziert wird, während der ursprüngliche Durchmesser erhalten bleibt. Dieser Prozess erhöht die Festigkeit und Härte der Teile und ist ideal für präzise, hochfeste Bauteile.

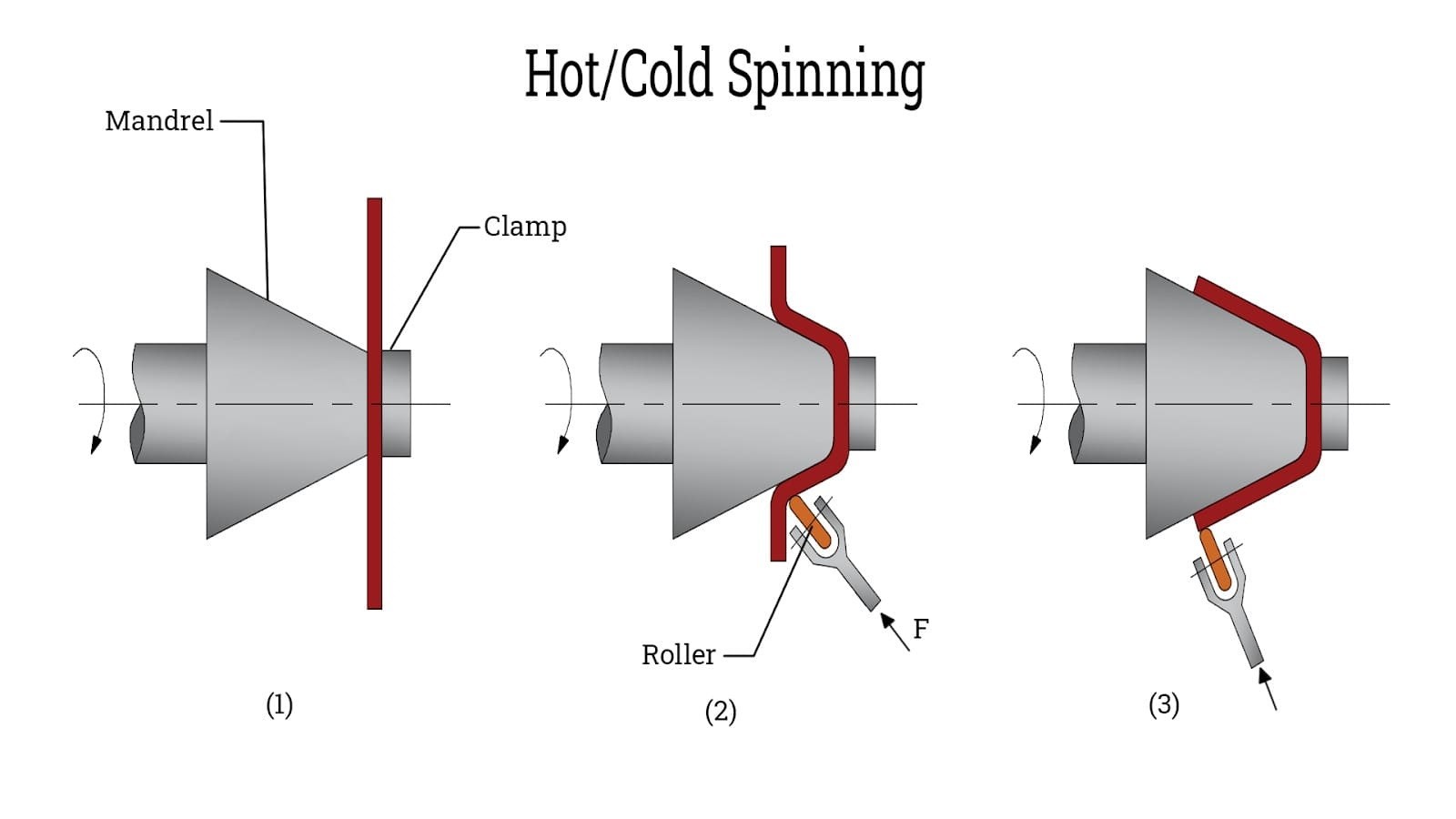

- Heißspinnen: Verwendet Flammen- oder Induktionserwärmung, um die Duktilität des Materials während des Drehens zu erhöhen. Dies eignet sich für dickes Material, schwer formbare Metalle oder Teile, die hohe Verformungsverhältnisse erfordern. Es ist jedoch mit höheren Kosten und einem größeren Oxidationsrisiko verbunden.

- Kaltspinnen: Das bei Raumtemperatur durchgeführte Kaltspinnen bietet hohe Effizienz und breite Materialanwendbarkeit. Es ist das Standardverfahren für die meisten Spinnvorgänge.

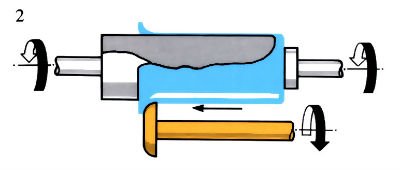

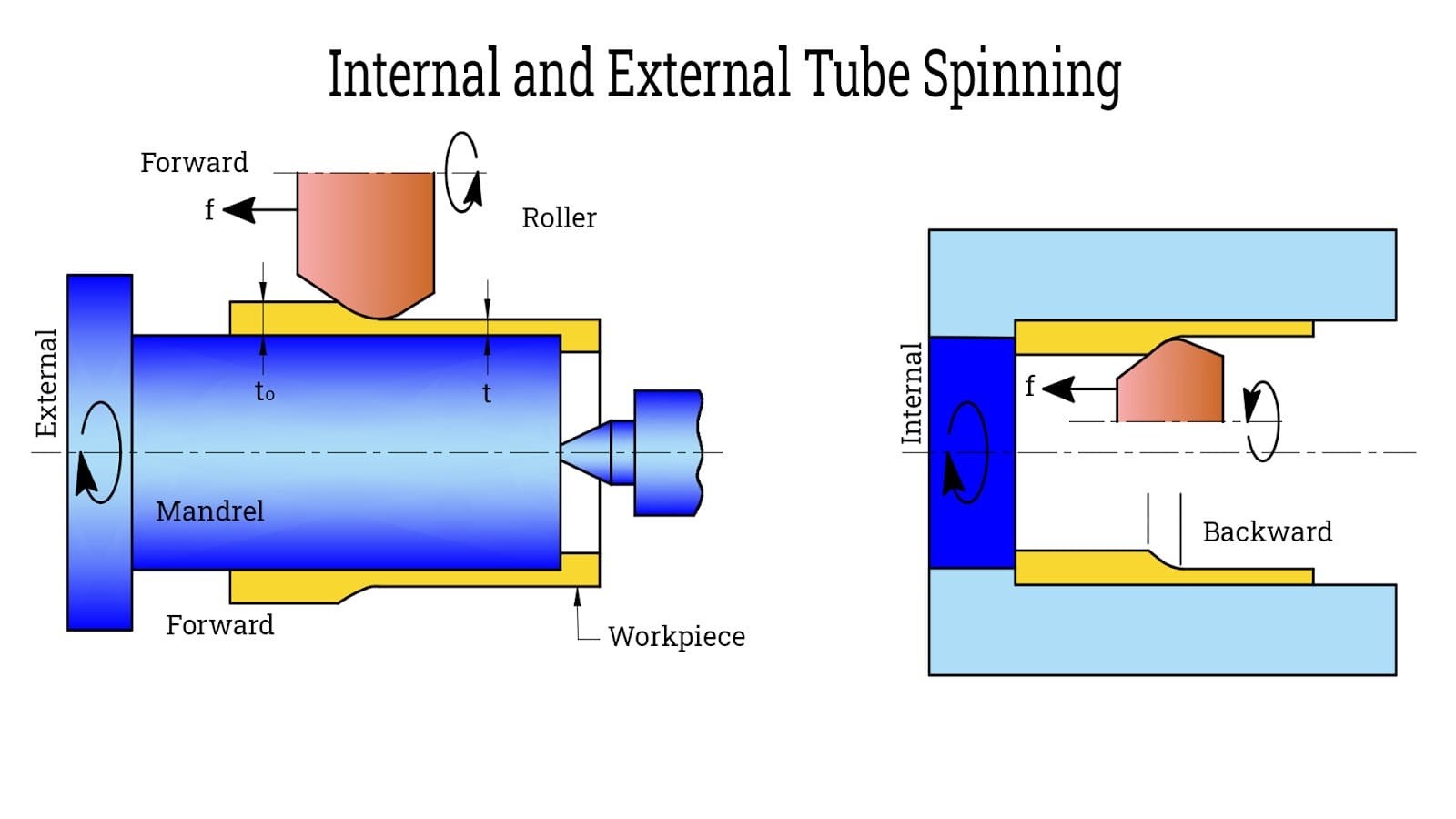

- Rohrspinnen: Dieses Verfahren wurde für hohle zylindrische Teile entwickelt. Es reduziert die Wandstärke und verlängert das Teil. Es kann intern oder extern durchgeführt werden und eignet sich ideal zur Maßanpassung und Verbesserung der mechanischen Eigenschaften von Metallrohren.

7.1Grundprinzipien und unterstützende Techniken beim Spinnen

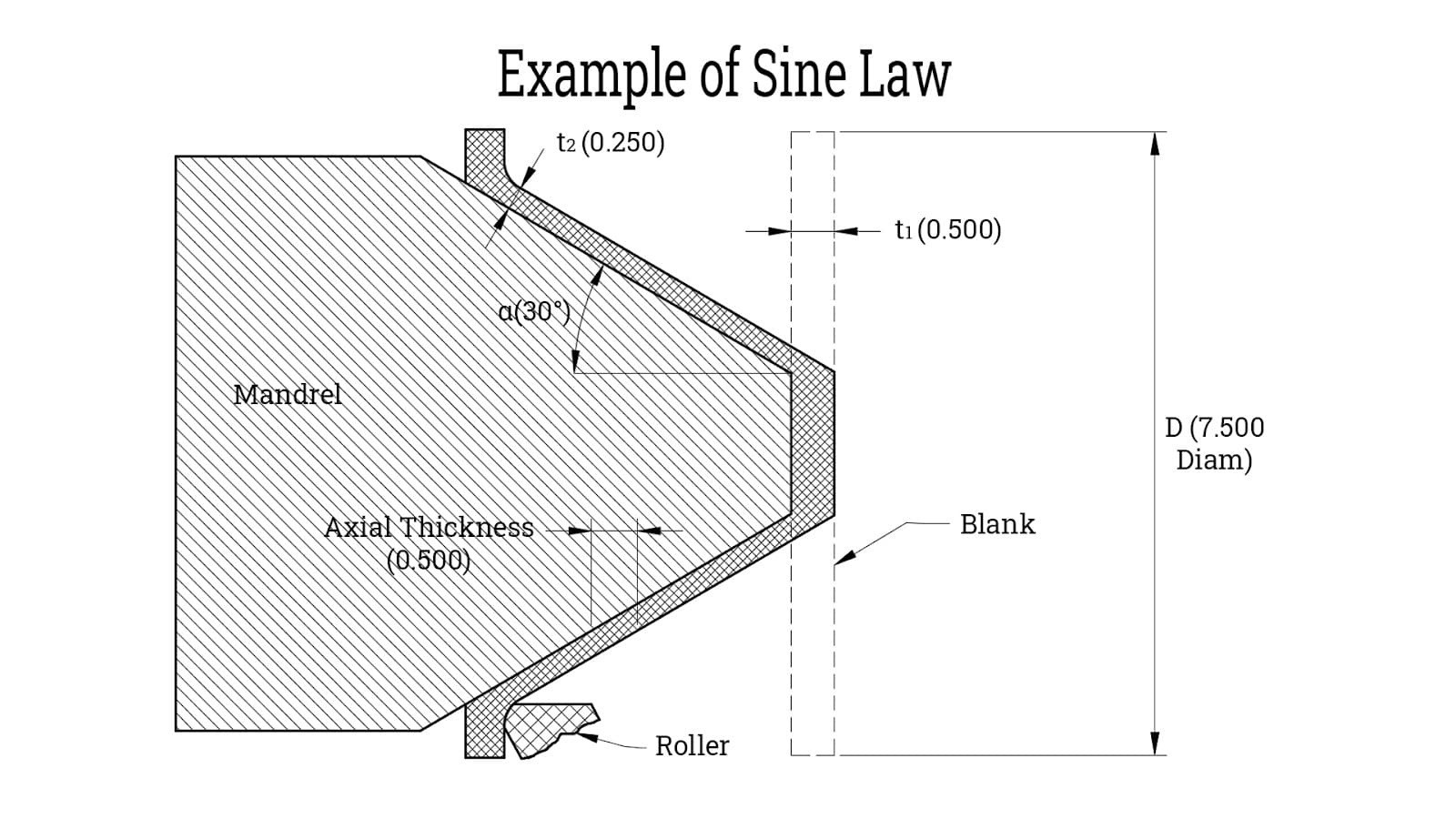

- Sinusgesetz zur Dickenvorhersage: Beim Scherdrücken ist die Enddicke ≈ Ausgangsdicke × Sinus des Halbwinkels des Kegels. Dies hilft bei der Abschätzung von Wanddickenänderungen bei konischen Teilen.

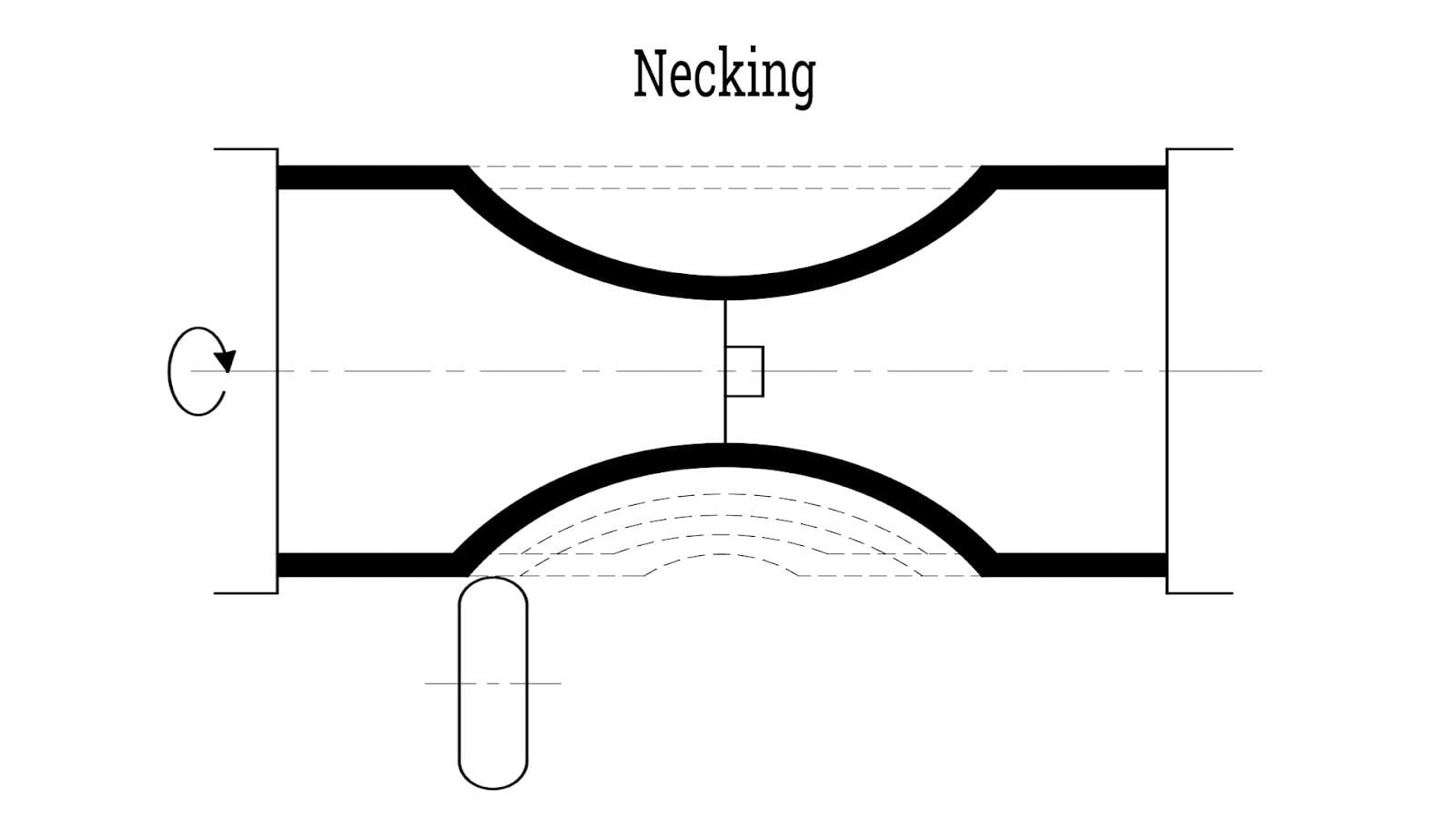

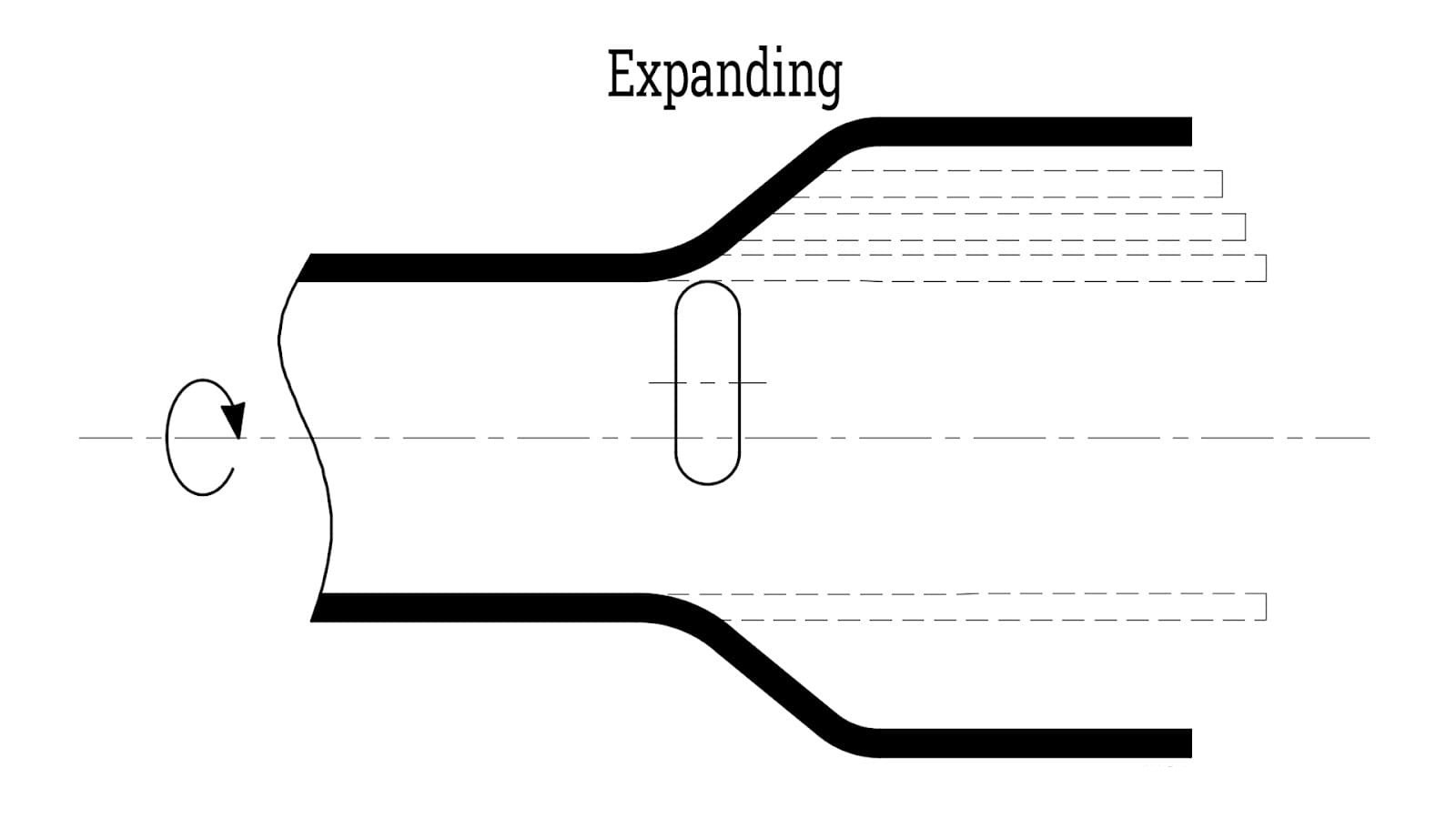

- Einschnüren und Aufweiten: Durch Einschnüren wird der Durchmesser eines Abschnitts verringert, während durch Aufweiten dieser vergrößert wird – ideal zum Formen komplexer Profile.

- Feinabstimmung und Mehrfachspinnen: Durch Anpassen des Walzendrucks, der Spindeldrehzahl und der Vorschubwinkel sowie durch mehrere Durchgänge werden Maßgenauigkeit und Oberflächengüte verbessert.

- Bügeln und Trimmen: Durch das Bügeln werden Falten geglättet, um eine bessere Oberflächenqualität zu erzielen; durch das Trimmen werden überschüssige Kanten entfernt, um eine saubere Endkontur zu erzielen.

7.2Gängige Spinntechniken

- Konventionelles Spinnen in mehreren Durchgängen

Ein typisches Verfahren besteht darin, dass die Walze schrittweise über den Rohling gleitet, um ihn auf dem Dorn zu formen. Dies kann manuell oder mit CNC-Maschinen erfolgen. Die Wandstärke bleibt in der Regel konstant, sofern sie nicht durch die Walzenrichtung verändert wird. Vorwärtsgänge reduzieren die Stärke, während Rückwärtsgänge Verformung und Rückfederung kontrollieren. CNC ermöglicht eine programmierbare Steuerung für gleichbleibende Wandstärken. - Scherformen (Scherdrücken)

Ein Ein-Durchgang-Verfahren, das das Teil formt und gleichzeitig die Dicke deutlich reduziert. Die Walze übt Druck in einem definierten Scherwinkel aus und verstärkt so das dünne Material, um die Eigenschaften von dickerem Material zu erreichen. Dieses Verfahren wird häufig in der Luft- und Raumfahrt sowie im Automobilbau eingesetzt, wo Gewichtsreduzierung entscheidend ist. Scherwinkel unter 8° neigen aufgrund unzureichender Tangentialkraft zur Falten- oder Rissbildung. Ideal für Kegel und gekrümmte Formen – nicht für zylindrische Teile. - Einschnüren (Reduktionsspinnen)

Dieses Verfahren, auch als „Luftspinnen“ bekannt, kommt in der Regel ohne Dorn aus. Es wird zum Einschnüren von Rohren und zur Herstellung von Gegenständen wie Gasflaschen verwendet.

7.3Gestaltungsprinzipien und Einflussfaktoren

- Mechanismus der Materialverformung: Durch den punktuellen Druck der Walze kommt es zu plastischer Verformung und Kaltverformung. Insbesondere bei der Schubumformung werden Kornstrukturen verdichtet und verfestigt.

- Wanddickenkontrolle: Beim Mehrstufendrücken hängt die Wandstärke von den Walzendurchgängen und der Walzenrichtung ab. Beim Scherdrücken wird die Stärke durch Dornabstand und Scherwinkel bestimmt und folgt dem Sinusgesetz. Wichtige Parameter sind Ausgangsdicke, Zieldicke und Formwinkel.

- Spannungsverteilung: Beim Schubumformen konzentriert sich die Spannung in der Walzenkontaktzone, während der Rest des Werkstücks spannungsfrei bleibt. Es entsteht keine radiale Spannung; das Werkstück behält während des gesamten Prozesses ein stabiles Ringprofil.

- Anwendungen des Metalldrückens

Während das Metallstanzen bei der Massenproduktion oft kostengünstiger und schneller ist, bleibt das Metalldrücken für Teile mit komplexer Geometrie und einzigartigem Design die bessere Wahl.

7.4Gängige Metallspinnprodukte und -anwendungen

- Halbkugelförmige Teile: Weit verbreitet in Lichtreflektoren, Mischschüsseln, Satellitenschüsseln, Tankabdeckungen, Kuppeln und Kappen. Zu den Materialien gehören kaltgewalzter Stahl, Edelstahl (Güte 304, 316), Aluminium, Kupfer und Messing. Wandprofile können je nach funktionalen und ästhetischen Anforderungen gerade oder gebogen sein.

- Konische Formen: Ideal zur Herstellung von Trichtern, Trichtern und kegelförmigen Pendelleuchten.

- Venturi-Rohre: Wird in Staubsammlern, Ventilatoren, Gebläsen und Luftwäschern verwendet, um die Strömungsdynamik über den Venturi-Effekt zu steuern.

- Parabolische Formen: Häufig in Glockengehäusen, Satellitenantennenreflektoren, Beleuchtungskomponenten und Strukturstützen.

- Zylinder: Wird für Rohre, Behälter, Tankaußenhüllen und verschiedene Gasflaschen verwendet.

- Trichterabdeckungen und -böden: Oftmals werden sie durch manuelles Drehen aus hochwertigem Aluminium oder anderen Metallen hergestellt. Diese Teile können nach dem Drehen zugeschnitten, durchbohrt oder geschlitzt werden, um individuelle Funktionsanforderungen zu erfüllen.

- Tankköpfe (Druckbehälter-Endkappen): Metalldrücken wird häufig zur Herstellung von Endkappen für Druckbehälter, Lagertanks und Prozessanlagen eingesetzt. Diese gedrehten Köpfe sind nahtlos, strukturell robust und widerstandsfähig gegenüber Hochdruckumgebungen. Typische Formen sind:

- Nur mit Flansch

- Nur geschält

- Geflanscht und gewölbt

- Halbkugelförmig

- Hohe Krone

- Quasi-sphärisch

- 2:1 halbelliptisch

8.0Warum Metalldrücken wählen?

Das Metalldrücken bietet Herstellern eine unübertroffene Flexibilität, um die Produktion an verschiedene Maßstäbe und Designkomplexitäten anzupassen.

Im Kern ist der Metalldrückprozess einfach:

Ein runder Rohling (flach oder vorgeformt) wird auf eine Drehbank gespannt. Während der Rohling rotiert, übt eine Formrolle Druck aus – typischerweise gegen einen Dorn – und zwingt das Material durch plastische Verformung zum Fließen und zur Anpassung an die gewünschte Form. Das Ergebnis ist ein nahtloses Teil mit glatter Oberfläche, wodurch oft eine Nachbearbeitung überflüssig wird.

Dieser Prozess räumt mit zwei weit verbreiteten Mythen auf:

Das Metalldrücken ist nicht auf qualifizierte Handarbeit beschränkt.

Es eignet sich nicht nur für die Produktion kleiner Stückzahlen.

Während manuelles Metalldrücken noch immer für Prototypen und Kleinserien eingesetzt wird, unterstützt modernes CNC-Metalldrücken die Großserienproduktion. Automatisierte Drücklinien gehören beispielsweise zur Standardproduktion von Autorädern. Drückvorgänge in großen Stückzahlen können mit robotergestützten Be- und Entladesystemen vollständig automatisiert werden. Dies ermöglicht eine unbemannte Fertigung, die die Effizienz steigert und den Arbeitsaufwand reduziert.

8.1Vorteile des Metalldrückens

- Überlegene Komponentenzuverlässigkeit: Durch Metalldrücken entstehen nahtlose Teile, die hohen inneren und äußeren Drücken standhalten. Im Gegensatz zu Schweiß- oder Fertigungsverfahren, bei denen Nähte potenzielle Schwachstellen darstellen, beseitigt das Metalldrücken diese Schwachstelle, indem Teile aus einem einzigen Stück Material geformt werden.

- Verbesserte mechanische Eigenschaften: Der Drückprozess verfeinert die Kornstruktur des Metalls und verbessert Zugfestigkeit, Zähigkeit und Härte. Dadurch können leichtere Materialien die gleiche Belastung bewältigen, was das Drückverfahren ideal für leichte und dennoch hochfeste Anwendungen macht.

- Geringe Werkzeugkosten und Wartung: Im Vergleich zum Stanzen, Gießen, Schmieden oder Hydroforming erfordert das Drücken einfachere und kostengünstigere Werkzeuge. Für Kleinserien oder Einzelstücke können sogar weiche und kostengünstige Dorne verwendet werden. Bei der Massenproduktion gewährleisten steifere Werkzeuge gleichbleibende Qualität bei minimalem Verschleiß.

- Schnelle Anpassungsfähigkeit an Designänderungen: Kleine Designänderungen – insbesondere Maßverkleinerungen – lassen sich durch Anpassung des Formwerkzeugs oder des Dorns schnell umsetzen, ohne dass komplett neue Matrizen hergestellt werden müssen. Dadurch eignet sich das Metalldrücken ideal für die schnelle Produktentwicklung oder iteratives Design.

- Minimaler Materialabfall:Der Prozess führt zu niedrigen Ausschussraten und trägt so zur Reduzierung des Rohstoffverbrauchs und zur Verbesserung der Materialeffizienz bei.

- Kosteneffizienz und Vielseitigkeit: Metalldrücken ist ein äußerst wirtschaftliches Verfahren, das geringen Materialabfall mit hohen Umformgeschwindigkeiten und kostengünstigen Werkzeugen verbindet. Für viele Teiletypen ist es oft eine wettbewerbsfähige Alternative zum Tiefziehen oder Stanzen.

- Hohe Kaltverfestigungsfähigkeit: Durch das Drückverfahren kann das geformte Material deutlich verstärkt werden. Dies ermöglicht die Verwendung kostengünstigerer Basismetalle und ermöglicht dennoch die Herstellung von Hochleistungsteilen. Die fertigen Komponenten weisen überlegene mechanische Eigenschaften auf.

- Unterstützung für komplexe Geometrien: Die Formwalze (das Drückwerkzeug) unterliegt nur minimalen geometrischen Einschränkungen. Durch einfache CNC-Programmanpassungen kann die Form des Teils entlang seiner Länge verändert werden, was hohe Flexibilität bei der Herstellung komplexer axialsymmetrischer Designs bietet.

- Umweltfreundlich: Metalldrücken verbraucht weniger Energie und erzeugt weniger Abfall als viele andere Metallumformungsverfahren. Es unterstützt das Materialrecycling und trägt zu nachhaltigen Fertigungspraktiken bei.

8.2Nachteile des Metalldrückens

- Längere Bearbeitungszeit: Im Vergleich zum Gießen und anderen Massenproduktionsverfahren benötigt das Metalldrücken typischerweise mehr Zeit pro Teil, insbesondere bei größeren Stückzahlen. Es eignet sich am besten für kleine bis mittlere Produktionsläufe.

- Konsistenz hängt von der Geschicklichkeit des Bedieners ab: Beim manuellen Drehen hängen die Gleichmäßigkeit und Qualität der Teile stark von der Erfahrung und dem Können des Bedieners ab. Dies kann zu Abweichungen bei den Teileabmessungen und der Oberflächenbeschaffenheit führen.

- Geometrische Einschränkungen: Das Metalldrücken eignet sich ideal für die Herstellung rotationssymmetrischer Teile wie Kegel, Halbkugeln und Parabeln. Für nicht rotationssymmetrische oder stark unregelmäßige Geometrien ist es jedoch nicht geeignet.

- Geringe Fehlertoleranz: Der Prozess lässt wenig Spielraum für Fehler. Defekte wie Risse, Dellen oder Verformungen führen in der Regel zum Ausschuss, da eine Reparatur schwierig oder unpraktisch ist. Dies erfordert eine strenge Qualitätskontrolle.

- Sicherheitsbedenken: Beim manuellen Drehen rotieren die Teile mit hoher Geschwindigkeit, was Sicherheitsrisiken birgt. Ist der Rohling nicht sicher zwischen Reitstock und Dorn eingespannt, kann er sich lösen. Bediener müssen wachsam bleiben und strenge Sicherheitsvorschriften einhalten.

- Fazit: Warum das Metalldrücken ein wettbewerbsfähiges Umformverfahren bleibt

Metalldrücken ist ein vielseitiges, kostengünstiges und mechanisch vorteilhaftes Verfahren zur Herstellung leistungsstarker, rotationssymmetrischer Metallteile. Ob Prototypenentwicklung, Kleinserienfertigung oder Automatisierung von Großserien – Metalldrücken bietet:

- Nahtlose Teile mit überragender Festigkeit

- Minimaler Materialabfall und minimale Werkzeugkosten

- Schnelle Anpassung an Designänderungen

- Starke Unterstützung für komplexe, symmetrische Geometrien

Trotz einiger Einschränkungen bei der Bearbeitungszeit und der Teilegeometrie haben Fortschritte in der CNC-Automatisierung und der Umformsteuerung ihre industrielle Relevanz erheblich erweitert – insbesondere in der Luft- und Raumfahrt, der Beleuchtung, der Druckbehälterindustrie und Heizungs-, Lüftungs- und Klimatechnik Branchen. Für Hersteller, die ein Gleichgewicht zwischen Leistung, Flexibilität und Kosten suchen, ist das Metalldrücken ein Verfahren, das eine Überlegung wert ist.

9.0Häufig gestellte Fragen (FAQ) zum Metalldrücken

F1: Welche Materialien werden üblicherweise beim Metalldrücken verwendet?

A: Zu den gängigen Materialien gehören Aluminiumlegierungen (z. B. 1100, 6061), rostfreie Stähle (z. B. 304, 316), Kohlenstoffstähle, Kupfer, Messing und Titan. Die Materialauswahl hängt von der Formbarkeit, den Festigkeitsanforderungen und den endgültigen Einsatzbedingungen ab.

F2: Welche Formen können durch Metalldrücken hergestellt werden?

A: Typische Formen sind Kegel, Halbkugeln, Zylinder, Parabeln, Venturirohre, Tankböden und andere rotationssymmetrische Profile. Komplexe Kurven lassen sich durch mehrstufiges CNC-Drehen realisieren.

F3: Was ist der Unterschied zwischen Scherspinnen und konventionellem Spinnen?

A: Beim konventionellen Drücken bleibt die Materialdicke während der Formgebung erhalten, während beim Scherdrücken die Dicke durch axiale Krafteinwirkung der Walze reduziert wird. Scherdrücken erhöht die Materialfestigkeit, erfordert aber eine präzisere Kontrolle.

F4: Ist CNC-Metalldrücken für die Massenproduktion geeignet?

A: Ja. CNC-Metalldrücken ermöglicht eine konsistente, wiederholbare Formgebung mit minimalem Bedienaufwand. Vollautomatische Zellen mit robotergestützter Be- und Entladung sind in Branchen wie der Automobil- und Kochgeschirrherstellung weit verbreitet.

F5: Wie ist das Metalldrücken im Vergleich zum Tiefziehen oder Stanzen?

A: Metalldrücken ist flexibler und wirtschaftlicher für kleine bis mittlere Stückzahlen und individuelle Formen. Stanzen eignet sich besser für flache oder flache Teile in sehr großen Stückzahlen. Drücken erfordert weniger Werkzeuginvestitionen und ermöglicht schnellere Designänderungen.

F6: Kann ich durch Metalldrücken Druckbehälterkomponenten herstellen?

A: Absolut. Metalldrücken wird häufig zur Herstellung nahtloser Tankböden und Endkappen mit hoher struktureller Integrität eingesetzt, beispielsweise halbkugelförmige oder elliptische Böden für Lager- und Prozessbehälter.

F7: Ist das Metalldrücken ein umweltfreundlicher Prozess?

A: Ja. Es erzeugt nur minimalen Ausschuss, verbraucht weniger Energie als Schmieden oder Gießen und unterstützt nachhaltige Verfahren durch die Verbesserung der Materialausbeute und die Verwendung recycelbarer Legierungen.

Referenzen:

https://www.iqsdirectory.com/articles/metal-spinning.html

https://www.open.edu/openlearn/science-maths-technology/engineering-technology/manupedia/metal-spinning/flow-turning

https://en.wikipedia.org/wiki/Metal_spinning