- 1.0Überblick über ISO 12100:2010 – Kernprinzipien der Maschinensicherheitsgestaltung

- 2.0Warum ISO 12100 verwenden?

- 3.0Wer sollte ISO 12100 verwenden?

- 4.0Rechtliche Pflichten der Arbeitgeber

- 5.0Was beinhaltet eine Risikobewertung?

- 6.0Die fünf Schritte der Risikobewertung (basierend auf EN ISO 12100)

- 7.0ISO 12100 und Risikobewertung

- 8.0ISO 12100 VS ANSI B11.0 – Unterschiede und Gleichwertigkeit zwischen ISO- und ANSI-Standards

1.0Überblick über ISO 12100:2010 – Kernprinzipien der Maschinensicherheitsgestaltung

ISO 12100:2010 (entspricht der von ANSI übernommenen ISO 12100:2010 in den USA) ist eine international anerkannte Sicherheitsnorm Typ A, die die Konstruktion von Maschinen auf inhärente Sicherheit ausrichtet. Diese Norm definiert die grundlegende Terminologie, Prinzipien und Methodik zur Gewährleistung der Maschinensicherheit und gilt für das Risikomanagement aller Industriemaschinen.

1.1Zu den Kernelementen des Standards gehören:

- Grundsätze der Risikobewertung:Basierend auf Erfahrungen im Zusammenhang mit der Konstruktion, Verwendung, den Vorfällen und den damit verbundenen Gefahren von Maschinen legt die Norm Grundsätze zur Gefahrenidentifizierung, Risikoabschätzung und Risikobewertung fest.

- Lebenszyklusmanagement:Die Norm legt den Prozess zur Ermittlung von Gefahren und zur Bewertung von Risiken während des gesamten Lebenszyklus der Maschine fest, einschließlich der Phasen Konstruktion, Herstellung, Betrieb und Wartung.

- Maßnahmen zur Risikominderung:Es werden Verfahren zur Beseitigung von Gefahren oder zur Reduzierung von Risiken auf ein akzeptables Maß durch inhärent sichere Konstruktionsmaßnahmen, Sicherheits- und Schutzvorrichtungen sowie die Bereitstellung von Benutzerinformationen vorgeschrieben.

- Dokumentation und Validierung:Es werden spezifische Anleitungen zur Aufzeichnung und Überprüfung der Prozesse der Risikobewertung und Risikominderung bereitgestellt, um die Einhaltung und Rückverfolgbarkeit sicherzustellen.

- Grundlage für das Normensystem:ISO 12100:2010 dient als grundlegender Rahmen für die Entwicklung von Normen des Typs B (allgemeine Sicherheitsanforderungen) und des Typs C (maschinenspezifische Sicherheitsanforderungen).

Für Hersteller, Installateure und Arbeitgeber, die die geltenden gesetzlichen Bestimmungen einhalten und die Sicherheit der Bediener gewährleisten möchten, ist das Verständnis und die Umsetzung der Anforderungen der ISO 12100:2010 ein entscheidender Schritt zur Gewährleistung der Gerätesicherheit und der gesetzlichen Verantwortlichkeit.

1.2Ressourcen-Downloads

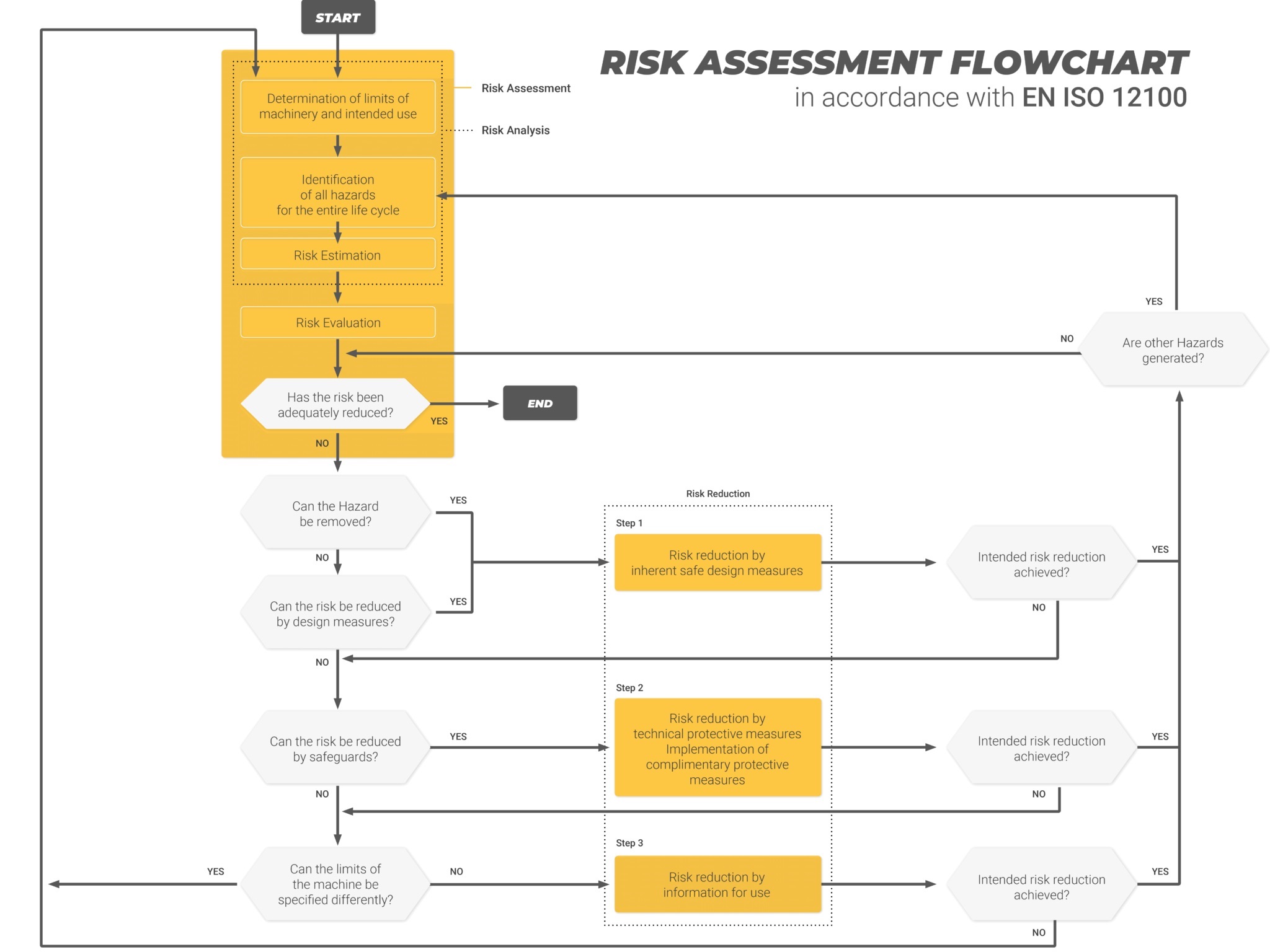

1.3EN-ISO-12100-Ablauf der Risikobewertung und Risikominderung

2.0Warum ISO 12100 verwenden?

Die Hauptgründe für die Einführung von ISO 12100 sind:

- Verbesserung der inhärenten Sicherheit von Maschinen und Reduzierung des Betriebsrisikos

- Erfüllung internationaler gesetzlicher Anforderungen, CE-Kennzeichnung oder anderer Marktzugangsbestimmungen

- Standardisierung des Risikobewertungsprozesses zur Reduzierung von Haftungs- und Unfallkosten

- Unterstützung von Herstellern und Konstrukteuren bei der systematischen Identifizierung und Bewältigung maschinenbezogener Risiken

- Verbesserung der Sicherheitsleistung und Rückverfolgbarkeit in komplexen und hochautomatisierten Anlagenszenarien

Insbesondere bei Präzisionsmaschinen und automatisierten Systemen ist die rechtzeitige Erkennung potenzieller Gefahren und das Ergreifen entsprechender Gegenmaßnahmen für den Schutz von Personal und Eigentum von entscheidender Bedeutung.

3.0Wer sollte ISO 12100 verwenden?

Der ISO 12100-Standard ist für die folgenden Rollen und Organisationen relevant:

- Maschinenbauer und Maschinenhersteller

- Maschinenkonstrukteure, Entwickler und Integratoren von Automatisierungssystemen

- Fachleute für Sicherheit, Umwelt, Gesundheit (EHS) und Risikomanagement

- Käufer, Benutzer und Installateure von Industrieanlagen

- Arbeitgeber (zur Sicherstellung der Einhaltung der Arbeitsschutzvorschriften)

Dieser Standard arbeitet in Verbindung mit harmonisierten Standards wie EN ISO 13849 (Sicherheit von Steuerungssystemen) und EN IEC 62061 (Funktionale Sicherheit) bildet den grundlegenden Rahmen für die Einhaltung der Maschinensicherheitsvorschriften und dient als wichtige technische Referenz für die Einhaltung der EU-Maschinenrichtlinie und der neuen Maschinenverordnung.

4.0Rechtliche Pflichten der Arbeitgeber

Für Arbeitgeber, die Industriemaschinen einsetzen oder installieren, ist die Durchführung einer Risikobewertung nicht nur eine technische, sondern auch eine gesetzliche Verpflichtung. Arbeitsschutzvorschriften verschiedener Länder sowie internationale Maschinensicherheitsrichtlinien schreiben systematische Risikobewertungen vor der Inbetriebnahme von Anlagen oder bei Änderungen an der Maschine oder ihrem Betrieb vor.

5.0Was beinhaltet eine Risikobewertung?

Entsprechend ANSI/ISO 12100:2012Eine umfassende Risikobewertung umfasst in der Regel die folgenden Elemente:

Bestimmung der Grenzen der Maschine:Definieren Sie Betriebsbedingungen, Einsatzmethoden, beteiligtes Personal, Umweltfaktoren und Produkteigenschaften über den gesamten Lebenszyklus der Maschine.

Gefahrenidentifizierung:Identifizieren Sie alle vernünftigerweise vorhersehbaren Gefahrenquellen, Gefahrensituationen oder Gefahrenereignisse, die während des Transports, der Installation, der Inbetriebnahme, des Betriebs, der Wartung und der Außerbetriebnahme auftreten können.

Risikoanalyse und -bewertung

- Bewerten Sie die Schwere des potenziellen Schadens und die Anzahl der betroffenen Personen

- Bestimmen Sie die Wahrscheinlichkeit und Häufigkeit der Exposition gegenüber jeder identifizierten Gefahr

- Bewerten Sie das Risikoniveau und entscheiden Sie, ob weitere Maßnahmen zur Risikominderung erforderlich sind

Strategien zur Risikominderung:Implementieren Sie inhärent sichere Konstruktionsmaßnahmen, fügen Sie Schutzvorrichtungen hinzu und stellen Sie Warnungen und Benutzerinformationen als ergänzende Maßnahmen bereit, wenn Restrisiken bestehen. Stellen Sie sicher, dass diese Maßnahmen ordnungsgemäß dokumentiert und validiert werden, um ihre Wirksamkeit zu bestätigen.

Bedeutung der Risikobewertung:Durch die Durchführung systematischer Risikobewertungen wird nicht nur die Sicherheit der Mitarbeiter verbessert und die rechtliche Haftung verringert, sondern auch die durch Fehler verursachten Ausfallzeiten der Geräte werden minimiert, wodurch die Kontinuität der Produktion und die Betriebseffizienz sichergestellt werden.

6.0Die fünf Schritte der Risikobewertung (basierend auf EN ISO 12100)

- Gefahrenidentifizierung:Überprüfen Sie den Arbeitsplatz und die Betriebsabläufe, um potenzielle mechanische, elektrische, thermische und andere Gefahrenquellen zu identifizieren. Bewerten Sie die Betriebsgrenzen der Maschine anhand von Herstellerhandbüchern und Unfallprotokollen.

- Risikobewertung:Analysieren Sie, wie, wann, wo und wie häufig Arbeitnehmer den einzelnen Gefahren ausgesetzt sein können. Verwenden Sie eine Risikomatrix, um das Risikoniveau jeder identifizierten Gefahr einschließlich der Restrisiken zu bestimmen.

- Einführung von Kontrollmaßnahmen:Implementieren Sie je nach Risikostufe wirksame Kontrollsysteme oder Schutzstrategien, um die Sicherheit von Personal, Ausrüstung und Umwelt zu gewährleisten.

- Dokumentation der Ergebnisse:Zeichnen Sie den gesamten Bewertungsprozess auf, einschließlich der identifizierten Risiken und der entsprechenden Minderungsmaßnahmen, um einen nachvollziehbaren Datensatz zur Risikobewertung zu erstellen.

- Überprüfung und Aktualisierung:Überprüfen Sie regelmäßig die Wirksamkeit der umgesetzten Maßnahmen. Aktualisieren Sie die Risikobewertung bei Bedarf – insbesondere bei Anlageninbetriebnahmen, baulichen Veränderungen oder Betriebsänderungen.

7.0ISO 12100 und Risikobewertung

ISO 12100:2010 ersetzt ISO 12100-1:2003, ISO 12100-2:2003, Und ISO 14121:2007und konsolidiert sie zu einem einzigen internationalen Standard.

Es bietet einen systematischen Ansatz, der Konstrukteuren dabei hilft, die Grenzen von Maschinen zu bestimmen und ein breites Spektrum an Gefahren – darunter Scher-, Quetsch-, Stromschlag- und Ermüdungsgefahren – sowie deren Ursachen, wie beispielsweise Gerätestörungen oder menschliches Versagen, einzuschätzen.

Als weltweit anerkannter allgemeiner Standard für Maschinensicherheit erfüllt ISO 12100 die gesetzlichen Anforderungen in vielen Ländern und ist insbesondere für Maschinenkonstrukteure und Gerätehersteller relevant.

8.0ISO 12100 VS ANSI B11.0 – Unterschiede und Gleichwertigkeit zwischen ISO- und ANSI-Standards

Bevor Hersteller Sicherheitsmaßnahmen für Maschinen umsetzen, müssen sie die geltenden Sicherheitsnormen ermitteln. ISO 12100:2010 (international) und ANSI B11.0-2010 (Nordamerika) sind sich in ihren Ansätzen zur Risikobewertung sehr ähnlich, unterscheiden sich jedoch in Umfang und Terminologie.

8.1Geltungsbereich

- ISO 12100: In erster Linie für Erstausrüster (OEMs) gedacht, mit Schwerpunkt auf der Risikoidentifizierung und -kontrolle während der Maschinenkonstruktionsphase.

- ANSI B11.0: Gilt für neue, umgebaute oder modifizierte Maschinen. Sie ist nicht auf Hersteller beschränkt, sondern schließt auch Endnutzer ein. Diese Norm gilt typischerweise für Maschinen, die nicht für die Handführung vorgesehen sind und für Umformungsprozesse mit Metallen oder anderen Materialien verwendet werden, wie z. B. Schneiden, Stanzen, Pressen, elektrische Bearbeitung oder Kombinationen davon.

8.2Terminologische Unterschiede

Da sich ANSI B11.0 sowohl an Hersteller als auch an Endbenutzer richtet, kann es bestimmte Begriffe oder Richtlinien enthalten, für die es in den ISO-Normen keine direkten Entsprechungen gibt.

8.3Konsistenz der Grundsätze der Risikobewertung

Trotz Unterschieden in Wortlaut und Struktur sind beide Normen hinsichtlich der Gefahrenidentifizierung, der Risikobewertungsprozesse und der Dokumentationsanforderungen grundsätzlich gleich.

ANSI B11.0 verwendet eine mit den ISO- und EN-Normen harmonisierte Methodik und betont die Risikobewertung als Kernelement der Gefahrenkontrolle und des Erreichens akzeptabler Risikoniveaus.

8.4Standardintegration

ANSI B11.0 enthält Elemente aus:

- ANSI/ISO 12100 Teile 1 und 2

- ISO 14121(jetzt vollständig in ISO 12100 integriert)

- Verschiedene damit verbundene nationale US-Standards

Hersteller, die ANSI B11.0 einhalten, erfüllen in der Regel auch die Anforderungen der ISO 12100.

8.5Globale Anwendbarkeit und Gleichwertigkeit der Standards

- Maschinen, die gemäß ANSI B11.0kann typischerweise nach Europa oder in andere ISO-konforme Regionen exportiert werden, da es die Anforderungen von ISO 12100 oder EN ISO 12100.

- Ebenso werden auf dem nordamerikanischen Markt im Allgemeinen Maschinen akzeptiert, die auf der Grundlage von ISO 12100 entwickelt wurden.

- Beide Standards genießen breite internationale Anerkennung und bieten eine gemeinsame Grundlage für die Einhaltung der Vorschriften, die den weltweiten Handel mit Industriemaschinen unterstützt.

Quellen:

us.idec.com/RD/safety/law/iso-iec/iso12100

blog.ansi.org/ansi-iso-12100-2012-machine-safety-risk-assessments/