1.0Was ist Warmband (HRC)? Definition, Produktionsprozess und Verwendung

Warmgewalzte Coils (HRC) sind Flachstahlprodukte, die durch kontinuierliches Walzen erhitzter Stahlbrammen in einem Warmwalzwerk hergestellt werden. Sie werden typischerweise in Coilform geliefert und finden breite Anwendung in Branchen wie dem Baugewerbe, dem Maschinenbau, der Automobilindustrie, dem Schiffbau und dem Druckbehälterbau.

Warmgewalzter Stahl ist aufgrund seiner geringen Kosten, guten Formbarkeit und hohen Produktionseffizienz ein grundlegender Werkstoff in der Stahlindustrie. Er eignet sich für strukturelle Anwendungen, die Festigkeit, aber keine hohe Oberflächenpräzision erfordern. Für eine verbesserte Maßgenauigkeit oder Oberflächengüte sind oft weitere Bearbeitungsschritte wie Kaltwalzen oder Oberflächenbehandlung erforderlich.

- Oberfläche: Eine raue, oxidierte Oberfläche, die durch Zunderbildung bei hohen Temperaturen entsteht (nicht so glatt wie kaltgewalzter Stahl).

- Mechanische Eigenschaften: Relativ geringe Festigkeit, aber hervorragende Duktilität, wodurch es sich für die Weiterverarbeitung wie Kaltwalzen oder Stanzen eignet.

- Größenbereich: Die übliche Dicke liegt zwischen 1,2 mm und 25,4 mm, die Breite beträgt über 2000 mm.

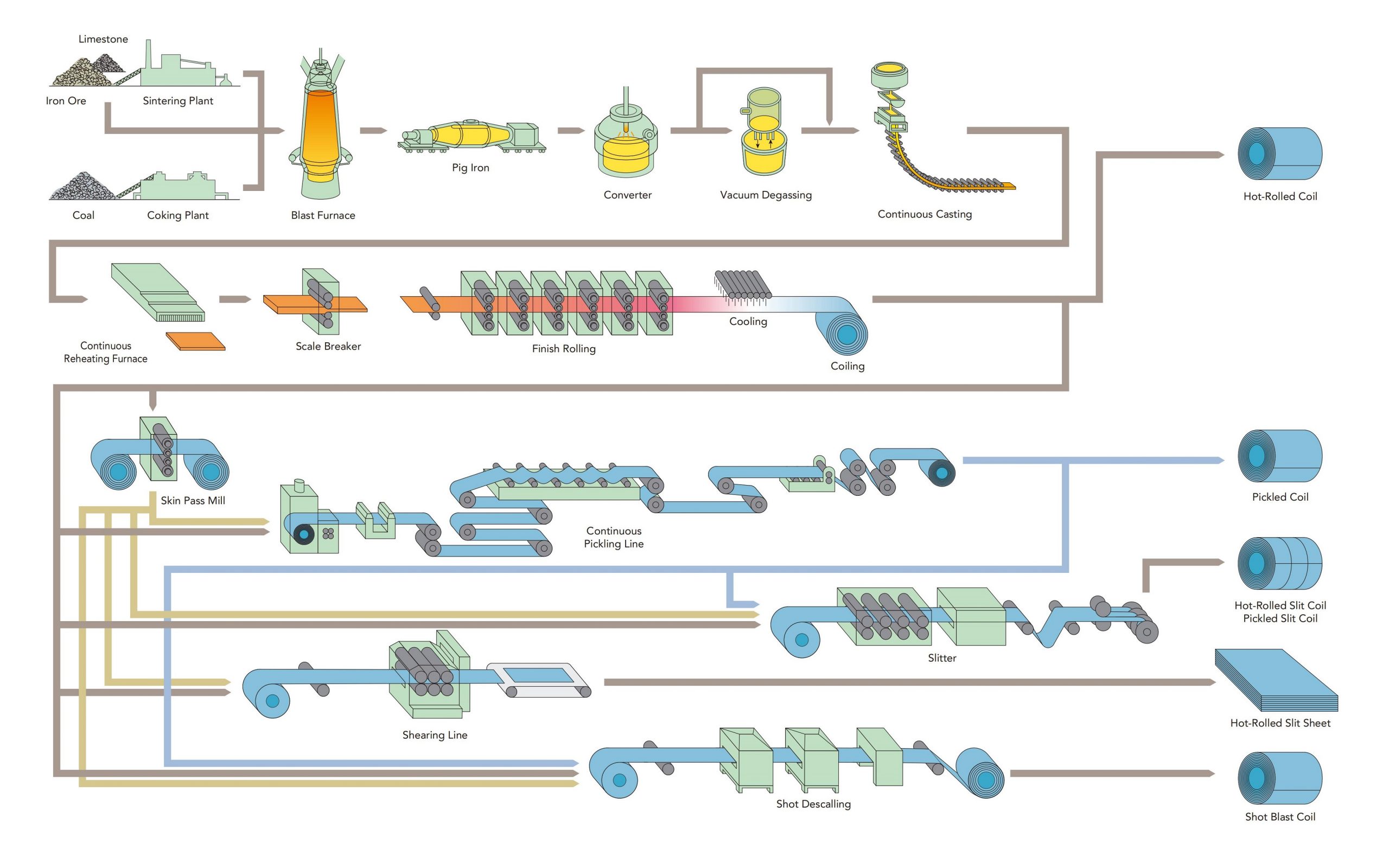

1.1Produktionsprozess von warmgewalztem Coil (HRC)

- Brammenvorbereitung und Erwärmung: Die Produktion beginnt mit dicken oder dünnen Brammen (normalerweise aus Strangguss), die in einen Wiedererwärmungsofen eingeführt werden. Die Brammen werden über ihre Rekristallisationstemperatur – normalerweise etwa 927 °C (1700 °F) – erhitzt, um eine ausreichende Plastizität zum Walzen sicherzustellen.

- Entkalkung: Nach dem Erhitzen ist die Brammenoberfläche mit Walzzunder (Eisenoxid) bedeckt. Hochdruckwasserstrahlen entfernen den Zunder und gewährleisten so die gewünschte Oberflächenqualität für das Walzen.

- Vorwalzen: TDie Brammen durchlaufen ein Vorwalzwerk (oft mehrere Gerüste), wodurch die Dicke reduziert und die Länge verlängert wird, während die Gussstruktur aufgebrochen wird. Einige Walzwerke verwenden ein Reversierwalzwerk, bei dem die Brammen zur Dickenreduzierung durch ein einzelnes Gerüst hin und her geführt werden.

- Fertigwalzen: Anschließend durchläuft das Band fünf bis sieben Fertigwalzgerüste zur präzisen Dickenreduzierung. In dieser Phase kann eine zusätzliche Entzunderung erfolgen. Das Fertigwalzen spielt eine entscheidende Rolle für die endgültige Form, die Dickengleichmäßigkeit und die inneren mechanischen Eigenschaften.

- Kontrollierte Kühlung: Das gewalzte Band wird durch Wassersprühstrahlen entlang des Auslauftisches schnell abgekühlt. Dadurch wird die Kornstruktur kontrolliert und die mechanische Leistung verbessert.

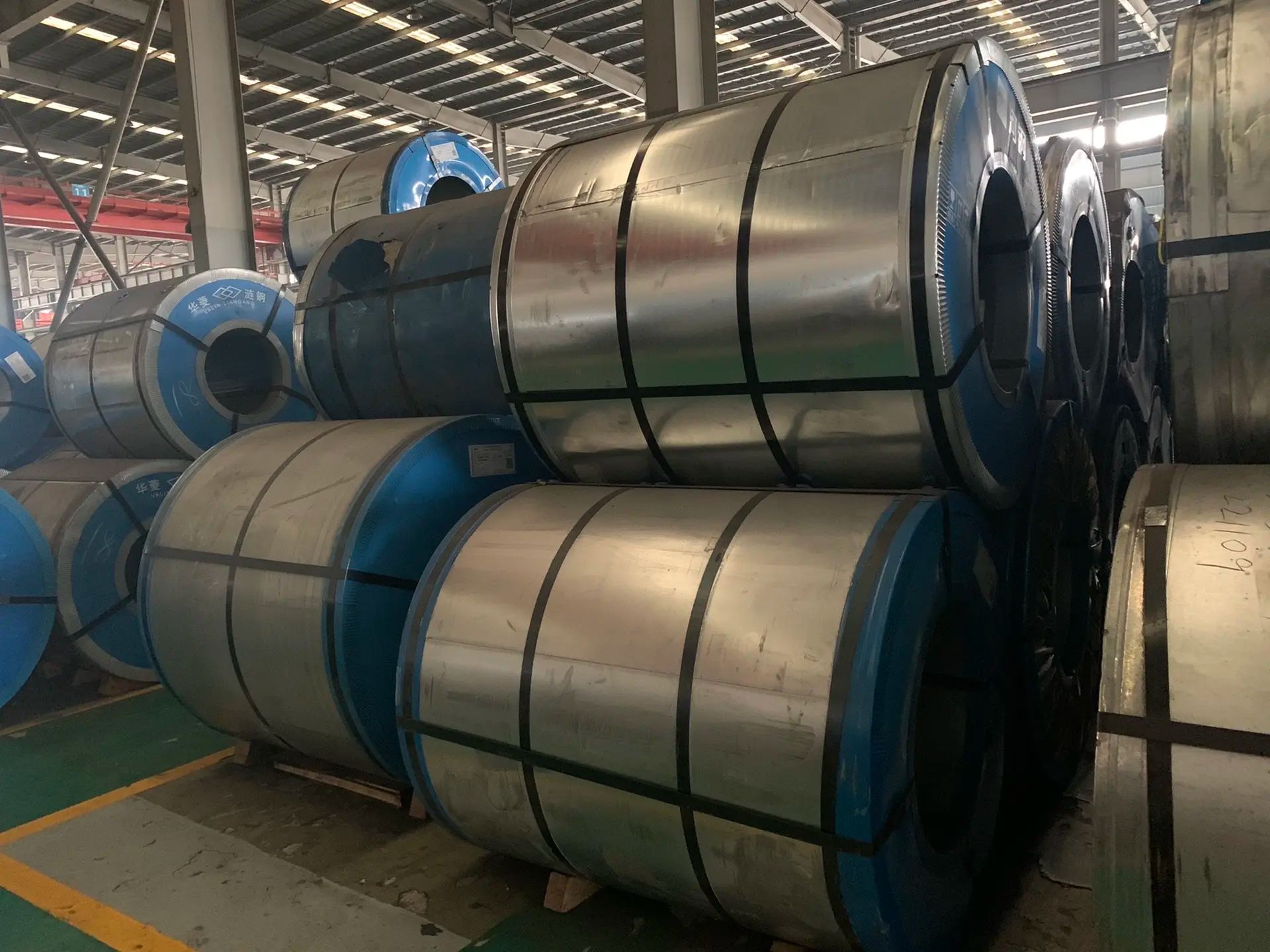

- Aufwickeln und Verpacken: Nach dem Abkühlen wird der Streifen mithilfe einer Haspel zu einer Rolle aufgewickelt. Die fertigen Spulen werden umreift, etikettiert und verpackt und sind bereit für die Lagerung oder den Versand.

1.2Arten von warmgewalztem Coil (HRC) und Hauptvorteile

Warmgewalzte Coils (HRC) werden typischerweise in drei Haupttypen eingeteilt:

- Handelsqualität (CQ): Der am häufigsten verwendete Typ, geeignet für allgemeine Anwendungen wie Rohre, Schläuche und Automobilkomponenten.

- Strukturelle Qualität (SQ): Entwickelt für strukturelle Anwendungen wie Balken, Platten und tragende Teile, bei denen eine höhere Festigkeit erforderlich ist.

- Ziehqualität (DQ): Wird in Anwendungen verwendet, die eine gute Formbarkeit erfordern, wie z. B. tiefgezogene oder gestanzte Komponenten.

1.3Hauptvorteile von HRC im Vergleich zu anderen Stahlprodukten:

- Hohe Streckgrenze: Ideal für Umgebungen mit hoher Beanspruchung und Hochleistungsanwendungen.

- Hervorragende Abriebfestigkeit: Geeignet für Vorgänge mit hohem Verschleiß und Oberflächenreibung.

- Gute Schweißbarkeit und Formbarkeit: Einfach herzustellen und in verschiedene Industrieteile und -komponenten zu formen.

1.4Verarbeitungs- und Leistungsmerkmale von warmgewalztem Stahl

- Gute Formbarkeit: Geeignet für Biege-, Stanz- und Ziehprozesse.

- Hervorragende Schweißbarkeit: Kompatibel mit verschiedenen Schweißtechniken und -methoden.

- Mittlere Festigkeit mit guter Zähigkeit: Kann erhebliche Lasten tragen; geeignet für strukturelle Anwendungen.

- Oberflächenzunder: Die Oberfläche kann Walzzunder aus der Hochtemperaturoxidation enthalten, der normalerweise durch Beizen oder weitere Verarbeitung entfernt wird.

- Geringere Maßgenauigkeit: Schrumpfung während des Abkühlens kann zu geringeren Toleranzen als bei kaltgewalzten Produkten führen.

- Unregelmäßige Kanten: Im Vergleich zu kaltgewalztem Stahl können die Kanten etwas stumpf oder uneben sein.

- Geringe innere Spannung: Minimale Restspannung, wodurch das Risiko einer Verformung oder Verzerrung während der Herstellung verringert wird.

- Grobe Körner, gleichmäßige Struktur: Stabile und konstante Leistung, wenn auch nicht so raffiniert wie kaltgewalzter Stahl.

- Kostengünstig: Bietet eine hohe Produktionseffizienz und geringere Herstellungskosten und ist daher ideal für großvolumige Baustahlanwendungen.

1.5Typische Industrieanwendungen von warmgewalztem Stahl

| Industrie | Anwendung | Details |

| Konstruktion | Balken, Stützen, Tragwerke | Verwendet in Gebäuden, Brücken, Lagerhallen, Tiefbau |

| Grundplatten und Winkeleisen | Tragende Unterstützung und strukturelle Rahmen | |

| Automobilindustrie | Fahrgestelle, Rahmen, Räder | Wird in LKWs, Anhängern, Bussen und Personenkraftwagen verwendet |

| Verstärkungsplatten | Anwendung auf hochfesten und schlagfesten Karosseriestrukturen | |

| Schiffbau | Rumpf- und Deckplatten | Großformatige Platten für Schiffe und Binnenschiffe |

| Öl und Gas | Rohre und Schläuche (Niederdruck) | Geschweißte Rohre, Plattformstützen |

| Tankhüllen und -auskleidungen | Lagerung von Öl, Gas und chemischen Produkten | |

| Schweres Gerät | Kran- und Baggerkomponenten | Auslegerarme, Rahmen, tragende Teile |

| Herstellung | Substrat für kaltgewalzte Produkte | HRC wird vor der Weiterverarbeitung oft gebeizt und geölt |

| Stahlfässer und -tonnen | Wird zur Lagerung und zum Transport von Flüssigkeiten verwendet | |

| Eisenbahn | Wagenrahmen und Radstände | Strukturelle, tragende Elemente |

| Energie | Windturmsegmente | Dicker warmgewalzter Stahl für Türme und Gondeln |

| Allgemeine Fertigung | Geländer, Zäune, Tore | Verkehrssicherheit und bauliche Nutzung |

| Speichersysteme | Lagerregale und Regalsysteme | Mittelfeste HRC für Logistik und Lager |

| Versandbehälter | Wandpaneele und Rahmen | Hochfester Stahl für Containerkonstruktionen |

2.0Warmgewalzte Stahlcoils (HRC): Herstellung, Eigenschaften und Anwendungen

2.1Allgemeine Leistungsindikatoren für warmgewalzten Stahl

(Typische Werte für Kohlenstoffbaustahl)

| Eigentum | Typischer Bereich |

| Streckgrenze (MPa) | 235–355 |

| Zugfestigkeit (MPa) | 370–550 |

| Dehnung (%) | 20–35 |

| Härte (HB) | 100–170 |

| Arbeitstemperaturbereich | Raumtemperatur bis ~400°C |

2.2Hauptmerkmale von warmgewalztem Stahl

| Besonderheit | Beschreibung |

| Hochtemperaturwalzen | Über der Rekristallisationstemperatur gewalzt, was eine hervorragende Duktilität und Verarbeitbarkeit gewährleistet. |

| Oberflächenskala | Beim Abkühlen bilden sich Oxidschichten, die das Aussehen beeinträchtigen, aber durch Beizen entfernt werden können. |

| Geringere Maßgenauigkeit | Aufgrund der Wärmeausdehnung und der natürlichen Abkühlung sind die Toleranzen geringer als bei kaltgewalztem Stahl. |

| Leichte Verformung | Es kann zu geringfügigen Schrumpfungen kommen; Ecken und Kanten können abgerundet oder leicht unregelmäßig sein. |

| Ideal für den strukturellen Einsatz | Wird häufig in Anwendungen verwendet, bei denen eine hohe Festigkeit erforderlich ist, die Maßgenauigkeit jedoch zweitrangig ist (z. B. Gebäude, Brücken). |

2.3Lieferbedingungen für warmgewalztes Coil

| Zustand | Beschreibung |

| Schwarze Oberfläche (HR) | Unbehandelte Oberfläche mit Walzhaut; kostengünstig und ideal zur Weiterverarbeitung. |

| Eingelegt und geölt (HRPO) | Zunder wird entfernt und mit Rostschutzöl beschichtet; bietet eine sauberere Oberfläche für nachfolgende Prozesse. |

2.4Gängige ASTM-Normen für warmgewalzten Stahl – Anwendungsorientierter Überblick

Die folgende Tabelle fasst häufig verwendete ASTM-Normen für warmgewalzte Stahlbleche, -bänder und -konstruktionsprodukte zusammen und konzentriert sich dabei auf ihre Anwendungsszenarien:

| Standard Nr. | Abgekürzter Name | Materialtyp | Typische Anwendungen |

| ASTM A1011 | Warmgewalztes Kohlenstoff-, Struktur-, HSLA- und UHSS-Stahlblech/-band | Kohlenstoffstahl, Baustahl, HSLA, UHSS | Automobil, Baustrukturen, mechanische Komponenten |

| ASTM A36 | Kohlenstoff-Baustahl | Allgemeine warmgewalzte Baustahlplatten | Balken, Stützen, Konsolen, Brücken |

| ASTM A569 | Warmgewalzte Kohlenstoffstahlbleche und -bänder in Handelsqualität | Handelsüblicher Kohlenstoffstahl (veraltet, ersetzt durch A1011) | Allgemeines Stanzen, Schweißen (nicht strukturell) |

| ASTM A572 | HSLA-Baustahl | Hochfester niedriglegierter Baustahl | Brücken, Hochhäuser, Schwerlastbauteile |

| ASTM A992 | Baustahlprofile | Warmgewalzte H-Träger und I-Träger | Strukturbalken und -stützen in modernen Gebäuden |

| ASTM A715 | Warmgewalzte, hochfeste, kaltgeformte Bleche/Bänder | Hochfester, kaltumformbarer Warmwalzstahl | Stanzteile, Rahmen, Verstärkungen |

| ASTM A606 | HSLA-Stahl mit atmosphärischer Korrosionsbeständigkeit | Verwitterungsstahl (zB Cor-Ten) | Außenanlagen, Eisenbahnwaggons, Container |

| ASTM A635 | Warmgewalztes Band, Kohlenstoff und HSLA, große Breite | Breitband-Kohlenstoff- und HSLA-Stahl | Anwendungen, die dickere warmgewalzte Platten erfordern |

| ASTM A1008 | Kaltgewalzte Stahlbleche und -bänder (zum Vergleich) | Kaltgewalzter Stahl (im Vergleich zu A1011) | Teile, die eine hohe Oberflächengüte erfordern |

2.5Vergleich der mechanischen Eigenschaften gängiger warmgewalzter ASTM-Güten

Diese Tabelle bietet einen Vergleich der typischen mechanischen Eigenschaften häufig verwendeter warmgewalzter ASTM-Stahlsorten, einschließlich Streckgrenze, Zugfestigkeit und Dehnung:

| ASTM-Klasse | Typ | Streckgrenze | Zugfestigkeit | Dehnung (%) | Bemerkungen |

| A36 | Kohlenstoff-Baustahl | ≥ 250 MPa | 400–550 MPa | ≥ 20% | Gängiger Baustahl für den Bau |

| A1011 CS Typ B | Handelsstahl | ≥ 170 MPa | ≥ 270 MPa | ≥ 28% | Allgemeine Formgebung, nicht strukturell |

| A1011 SS Klasse 36 | Baustahl | ≥ 250 MPa | ≥ 400 MPa | ≥ 20% | A36-Ersatz, weit verbreitet im Bauwesen |

| A1011 SS Klasse 50 | Hochfester Baustahl | ≥ 345 MPa | ≥ 450 MPa | ≥ 18% | Höhere Festigkeit, Verwendung in Brücken, Schwermaschinen |

| A1011 HSLAS Klasse 50 | HSLA-Stahl | ≥ 345 MPa | ≥ 450 MPa | ≥ 20% | Bessere Formbarkeit als SS-Güten, geeignet für Fahrzeugrahmen |

| A1011 HSLAS-F Klasse 50 | HSLA – Verbesserte Formbarkeit | ≥ 345 MPa | ≥ 450 MPa | ≥ 22% | Verbesserte Stanzleistung |

| A1011 Klasse 100 (UHSS) | Ultrahochfester Stahl | ≥ 690 MPa | ≥ 830 MPa | ≥ 10% | Automobilstrukturteile, Sicherheitsschalen |

| A572 Klasse 50 | HSLA-Baustahl | ≥ 345 MPa | ≥ 450 MPa | ≥ 18% | Brücken, Hebezeuge, Baumaschinen |

| A992 | Baustahl für H-Formen | ≥ 345 MPa | 450–620 MPa | ≥ 18% | Ersetzt A572 für I-Träger und H-Träger |