1.0Was ist ein verdrilltes Rohr?

Ein Twisted Tube ist eine Art Wärmeübertragungsrohr, das durch eine kontrollierte axiale Drehung entlang der Rohrlänge entsteht, wodurch eine durchgehende Spiralgeometrie entsteht. Diese Konstruktion erzeugt starke Turbulenzen und Strömungsstörungen im Inneren, wodurch die Wärmeübertragungseffizienz deutlich verbessert und gleichzeitig die Verschmutzungsneigung reduziert wird. Twisted Tubes werden häufig in Hochleistungs-Wärmetauscheranwendungen eingesetzt.

1.1Strukturelle Merkmale

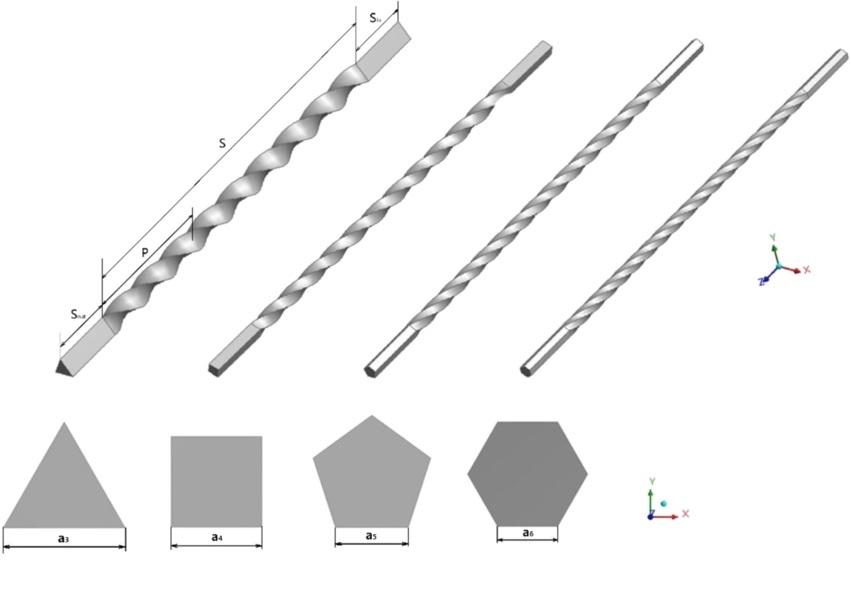

- Spiralförmiges Twist-Design:

Die Rohrwand ist periodisch entlang ihrer Achse verdreht und bildet so eine spiralförmige Oberfläche. - Querschnittsform:

Verfügt typischerweise über einen geschlossenen kreisförmigen Querschnitt und bietet hohe mechanische Festigkeit und gleichmäßige Flüssigkeitsverteilung. - Interne Strömungsunterbrecher:

Die innere Spiralkontur erzeugt eine turbulente Strömung und durchbricht die Grenzschicht, um die Wärmeleistung zu verbessern. - Behandlung der äußeren Oberfläche:

Erhältlich mit polierter oder strukturierter Oberfläche zur Verbesserung der Wärmeleitfähigkeit oder Verschmutzungsbeständigkeit, je nach Serviceanforderungen. - Anpassbare Parameter:

- Drehwinkel: 30° bis 90°

- Drallsteigung: Anzahl der Drehungen pro Längeneinheit

1.2Materialoptionen

Twisted Tubes können aus verschiedenen korrosions- und hitzebeständigen Metallen hergestellt werden, um anspruchsvollen Prozessumgebungen gerecht zu werden:

- Edelstahl: Güten wie 304 und 316L

- Kupferlegierungen: Einschließlich Rotkupfer, Messing und Kupfer-Nickel-Legierungen

- Hochleistungslegierungen: Wie Inconel, Titanlegierungen und andere Spezialmetalle

2.0Wie werden gedrehte Rohre hergestellt?

Die Herstellung von Twisted Tubes umfasst eine Kombination aus Formtechniken, präziser Parameterkontrolle und Oberflächenbehandlungen mit dem Ziel, eine hohe thermische Effizienz, mechanische Integrität und langfristige Betriebszuverlässigkeit zu erreichen.

2.1Kaltwalzformen

Prinzip:

Metallstreifen werden kontinuierlich in eine spiralförmige Matrize eingeführt, durch Rollformen zu einem verdrehten Profil geformt und anschließend zu einem Rohr verschweißt.

Merkmale:

- Kostengünstig für die Großserienproduktion

- Kann in Online-Schweißsysteme integriert werden

- Wird häufig für Streifen aus Edelstahl und Kupferlegierungen verwendet

2.2Hydraulische Torsionsumformung

Prinzip:

Ein vorgefertigtes gerades Rohr wird eingespannt und über ein Hydrauliksystem einem axialen Drehmoment ausgesetzt, wodurch eine lokalisierte plastische Verformung hervorgerufen wird, die eine gleichmäßige Spiraldrehung erzeugt.

Merkmale:

- Hohe Torsionspräzision mit steuerbarem Winkel und Steigung

- Geeignet für die Anpassung kleiner bis mittlerer Chargen

- Kann komplexe Geometrien oder Geometrien mit variabler Teilung herstellen

2.3Laserunterstütztes Verdrehen

Prinzip:

Während der Rotation wird die Rohroberfläche örtlich begrenzt durch einen Laser erhitzt, wodurch eine thermoplastische Verformung hervorgerufen und die verdrehte Struktur schrittweise geformt wird.

Merkmale:

- Hohe Genauigkeit für Rohre mit kleinem Durchmesser oder dünnen Wänden

- Häufig in der Luft- und Raumfahrt und der medizinischen Fertigung

- Höhere Kosten; ideal für präzisionskritische Anwendungen

2.4Torsionszeichnung

Prinzip:

Das Rohr wird während des axialen Ziehens in einer rotierenden Vorrichtung gehalten, wodurch eine kontinuierliche und gleichmäßige spiralförmige Verdrehung ermöglicht wird.

Merkmale:

- Ausgezeichnete strukturelle Stabilität

- Flexible Kontrolle über Prozessparameter

- Geeignet für typische Rohrgrößen (10–50 mm Außendurchmesser)

2.5Rotationswalzformen

Prinzip:

Das rotierende Rohr wird durch Formwalzen schrittweise gepresst, um die spiralförmige Kontur einzuprägen.

Merkmale:

- Hervorragende Oberflächenbeschaffenheit

- Ideal für Designs, die spezifische Oberflächenturbulenzen erfordern

- Häufig für duktile Materialien wie Edelstahl, Kupfer und Aluminium

2.6Matrizenpressen

Prinzip:

Das Rohr wird in eine vorgeformte Spiralform gelegt und mithilfe mechanischer oder hydraulischer Pressen schnell geformt.

Merkmale:

- Hohe Effizienz und Wiederholgenauigkeit

- Geeignet für die standardisierte Massenproduktion

- Kostengünstig, aber weniger flexibel für individuelle Anpassungen

2.7Wichtige Prozessparameter

| Parameter | Regelbereich | Kompromisse zwischen Wirkung und Design |

| Verdrehungswinkel | 30°–90° | Größere Winkel erhöhen Turbulenzen und Wärmeübertragung, aber auch den Druckabfall |

| Drallsteigung | 10–100 mm | Kürzere Steigung verbessert die Flüssigkeitszerstörung für Hochleistungsanwendungen |

| Außendurchmesser | 6–60 mm | Anpassbar basierend auf den Platz- und Durchflussanforderungen der Ausrüstung |

| Wandstärke | 0,3–3,0 mm | Dünne Wände verbessern die Wärmeübertragung, dickere Wände erhöhen die Druckbeständigkeit |

| Rohrlänge | Bis zu 30 Meter | Geeignet für große Wärmetauscher und Spulenwicklungen |

| Oberflächenrauheit | Gemäß Design-Spezifikation | Glatte Oberflächen reduzieren Verschmutzungen; strukturierte Oberflächen verbessern die Turbulenz |

2.8Optionen für Wärme- und Oberflächenbehandlung

Um die Korrosionsbeständigkeit, Sauberkeit und Lebensdauer zu verbessern, werden Twisted Tubes üblicherweise den folgenden Behandlungen unterzogen:

- Glühen:

Löst Eigenspannungen, verbessert Duktilität und Flexibilität - Beizen und Passivieren:

Entfernt Oxidschichten und erhöht die Korrosionsbeständigkeit, insbesondere in Lebensmittel- und Pharmasystemen - Elektropolieren:

Verbessert die Glätte der inneren und äußeren Oberflächen und minimiert so Verschmutzungen und Bakterienanhaftungen - Kugelstrahlen / Mikrotexturierung (optional):

Fördert die Bildung von Turbulenzen und verbessert die thermische Leistung

2.9Kompletter Fertigungsablauf (Übersicht)

Rohstoffaufbereitung:

Wählen Sie hochwertige Rohrmaterialien wie Edelstahl, Kupferlegierungen oder Titan aus; definieren Sie Außendurchmesser, Wandstärke und andere Spezifikationen.

Formgebungsprozess:

Wählen Sie je nach Designanforderungen zwischen Kaltwalzformen, hydraulischer Torsion, Rotationswalzen oder laserbasierten Methoden.

Schweißen und Montage (falls erforderlich):

Schweißen Sie mehrteilige Rohre oder Bündelbaugruppen automatisch zu vollständigen Komponenten zusammen.

Wärmebehandlung (optional):

Wird verwendet, um Spannungen abzubauen oder die Mikrostruktur zu verfeinern und so Konsistenz und Leistung zu verbessern.

Oberflächenbehandlung:

Beizen, Polieren oder Passivieren Sie gemäß den Industrie- und Umweltstandards.

Qualitätsprüfung:

Beinhaltet Maßprüfungen, Toleranzüberprüfungen, Spiralgleichmäßigkeitsprüfungen, Druckprüfungen, Oberflächengüteprüfungen und Dichtheitsprüfungen.

3.0Vergleich: Gedrehte Rohre vs. andere Rohrtypen

| Kriterien | Verdrehtes Rohr | Glattes Rohr | Rippenrohr | Spiral-/Wellrohr |

| Wärmeübertragungseffizienz | ⭐⭐⭐⭐⭐ — Ausgezeichnet | ⭐⭐ — Niedrig | ⭐⭐⭐ — Mäßig | ⭐⭐⭐⭐ — Hoch |

| Fouling-Resistenz | ⭐⭐⭐⭐ — Gut | ⭐ — Schlecht | ⭐⭐ — Angemessen | ⭐⭐⭐ — Mäßig |

| Fertigungskomplexität | ⭐⭐⭐ — Mittel | ⭐ — Niedrig | ⭐⭐⭐ — Hoch | ⭐⭐ — Mäßig |

| Einfache Reinigung und Wartung | ⭐⭐⭐⭐ — Einfach | ⭐⭐⭐⭐⭐ — Sehr einfach | ⭐⭐ — Schwierig | ⭐⭐⭐ — Mäßig |

| Kosten | Mittel bis Hoch | Niedrig | Medium | Medium |

4.0Typische Anwendungen von verdrillten Rohren

Eine ideale Wahl für hocheffizienten Wärmeaustausch in Industriebereichen:

- Petrochemische Industrie:

Rohrbündelwärmetauscher, Reaktorkühlbündel - Stromerzeugungsanlagen:

Dampfkondensatoren, Kesselverdampfer, regenerative Wärmetauscher - Lebensmittel- und Pharmaverarbeitung:

Pasteurisierer, Kühlschlangen, Dampfheizgeräte - Präzisionskühlsysteme:

Laserkühlgeräte, thermische Komponenten in medizinischen Geräten - HLK-Systeme:

Luftwärmepumpen, wassergekühlte Klimaanlagen-Wärmetauscher