- 1.0Was ist eine Abkantpresse?

- 2.0„Abkantpresse“ vs. „Bremspresse“: Was ist der Unterschied?

- 3.0So funktioniert eine Abkantpresse

- 4.0Warum eignet sich Metall zum Biegen? Wozu dient eine Abkantpresse?

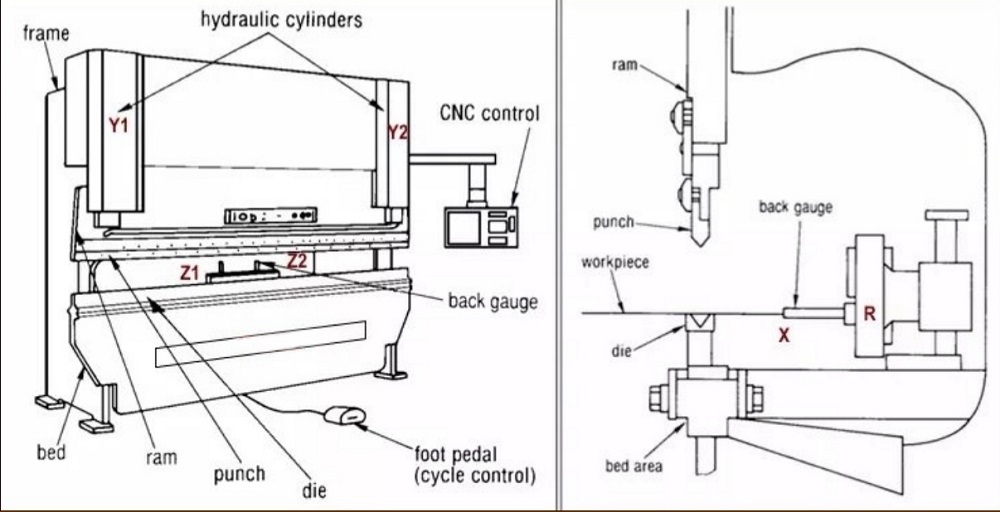

- 5.0Hauptkomponenten einer Abkantpresse

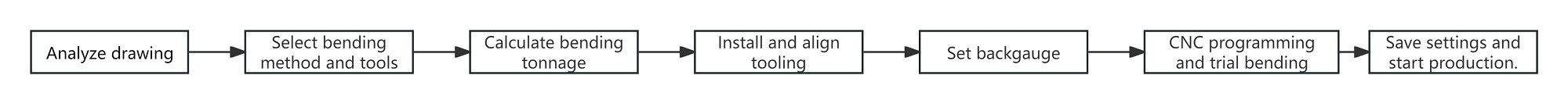

- 6.0Kurzer Ablauf der Abkantpresse

- 7.0Gängige Arten von Abkantpressen

- 8.0Was ist eine NC-Abkantpresse (numerisch gesteuerte Abkantpresse)?

- 9.0Was ist eine CNC-Abkantpresse (Computer Numerical Control Press Brake)?

- 10.0Was sind die Hauptunterschiede zwischen NC- und CNC-Abkantpressen?

- 11.0Welche Antriebsmethoden gibt es für Abkantpressen?

- 12.0Wie richte ich eine Abkantpresse ein?

- 12.1Schritt 1: Überprüfen Sie die Werkstückzeichnung

- 12.2Schritt 2: Wählen Sie die geeignete Biegemethode und das passende Werkzeug

- 12.3Schritt 3: Berechnen Sie die erforderliche Biegekraft (Tonnage)

- 12.4Schritt 4: Werkzeuge installieren und einstellen (Matrizen festklemmen)

- 12.5Schritt 5: Hinteranschlagsystem konfigurieren

- 12.6Schritt 6: CNC-Systemprogrammierung und -validierung (CNC-Abkantpresse)

- 12.7Schritt 7: Einstellungen speichern und mit dem Betrieb beginnen

- 12.8Diagramm des Arbeitsprozesses der Biegemaschine:

- 13.0Vergleich verschiedener Abkantpressentypen

- 14.0Zu berücksichtigende Faktoren bei der Auswahl einer Abkantpresse

- 15.0Anwendungen von Abkantpressen

- 16.0Häufige Abkantpressenfehler und Lösungen

1.0Was ist eine Abkantpresse?

A Abkantpresse ist eine Metallumformmaschine zum Biegen von Blechen in einen bestimmten Winkel oder eine bestimmte Form. Sie wird häufig in der Blech- und Strukturfertigung eingesetzt. Das Hauptprinzip besteht darin, konzentrierten Druck auf die Biegelinie des Blechs auszuüben, wodurch es plastisch verformt wird.

Beim Biegen wird das Blech auf die untere Matrize gelegt, während der obere Stempel unter Druck nach unten fährt und das Blech in das Profil der Matrize presst. Die Form von Stempel und Matrize entspricht einander, sodass das Metall präzise entlang der Kontur der Matrize geformt werden kann. Durch Anpassung des Stempelhubs und des Drucks lassen sich verschiedene Biegewinkel, Radien und Längen erzielen.

Vereinfacht ausgedrückt handelt es sich beim Abkanten um einen präzisen und kontrollierbaren Metallumformungsprozess, bei dem Flachmetall durch die Krafteinwirkung eines Stempels und einer Matrize effizient in komplexe Formen gebracht wird.

.jpg)

2.0„Abkantpresse“ vs. „Bremspresse“: Was ist der Unterschied?

In der Metallverarbeitung bezeichnet der Begriff „Abkantpresse“ typischerweise eine Maschine zum Biegen von Blechen in einen vorgegebenen Winkel oder eine vorgegebene Form. Dabei wird das Werkstück zwischen Stempel (Oberwerkzeug) und Matrize (Unterwerkzeug) platziert und so lange Druck ausgeübt, bis sich das Blech dauerhaft verformt. Abkantpressen werden aufgrund ihrer hohen Präzision, Wiederholgenauigkeit und Vielseitigkeit häufig in der industriellen Produktion eingesetzt und stellen daher eine bevorzugte Lösung für eine Reihe komplexer Biegeanwendungen dar.

Manchmal wird der Begriff „Abkantpresse“ jedoch auch allgemeiner verwendet, um verschiedene Arten von Biegegeräten zu beschreiben, darunter:

Hochpräzise elektrische oder hydraulische Abkantpressen: Ideal für die industrielle Produktion, die hohe Genauigkeit, Geschwindigkeit und Automatisierung erfordert.

Einfache manuelle Abkantpressen: Entwickelt für kleine Chargen, dünne Materialien oder Prototyping. Sie ermöglichen zwar ein gewisses Maß an Präzision, ihre Funktionalität und Automatisierung sind jedoch eingeschränkt.

Diese semantische Variation resultiert typischerweise aus unterschiedlichen Nutzungsszenarien oder Branchenterminologie. In technischen Dokumenten empfiehlt es sich, zu unterscheiden zwischen elektrische Abkantpressen, hydraulische Abkantpressen, oder manuelle Abkantpressen um Verwirrung zu vermeiden.

3.0So funktioniert eine Abkantpresse

Das Hauptfunktionsprinzip einer Abkantpresse besteht darin, Druck durch einen Stempel und eine Matrize auszuüben, wodurch das Blech entlang einer vorgegebenen Biegelinie plastisch verformt wird. So funktioniert es typischerweise:

Das Blech wird in die V-förmige Nut des Untergesenks eingelegt. Der Oberstempel senkt sich dann hydraulisch oder servogesteuert vertikal ab und presst das Blech in die Nut. Beim Absenken des Stempels verformt sich das Blech entlang der Kanten des Gesenks und bildet schließlich die gewünschte Biegung.

Durch die Änderung der Form oder Größe von Stempel und Matrize können Abkantpressen eine große Bandbreite an Biegewinkeln und Profilen erzeugen und so den Anforderungen komplexer Blechkomponenten gerecht werden.

4.0Warum eignet sich Metall zum Biegen? Wozu dient eine Abkantpresse?

Eine der wichtigsten Eigenschaften von Metall ist seine relativ hohe Duktilität – die Fähigkeit, sich ohne Bruch zu dehnen und zu verformen. Dies macht Metall zu einem flexiblen Werkstoff für eine Vielzahl von Anwendungen. Im Herstellungsprozess werden Metallbleche typischerweise flach oder als Streifen hergestellt, müssen aber vor ihrer endgültigen Verwendung oft umgeformt werden.

Hier kommen Metallumformungsgeräte ins Spiel – und die Abkantpresse ist eines der wichtigsten und vielseitigsten Werkzeuge in der Branche.

5.0Hauptkomponenten einer Abkantpresse

- Rahmen:Die Hauptstruktur der Abkantpresse besteht üblicherweise aus hochfestem Stahl. Sie bietet außergewöhnliche Steifigkeit und Tragfähigkeit und gewährleistet Stabilität und Präzision während des Biegevorgangs.

- Stößel / Schlitten:Der auf der Oberwange montierte Stößel treibt den Stempel auf und ab. Beim Biegen übt er Druck auf das Blech aus, wodurch es plastisch verformt wird.

- Stanzen und Stanzen:Der Stempel bildet das Oberwerkzeug und ist am Stößel befestigt, während die Matrize auf dem Arbeitstisch montiert ist. Das Blech wird dazwischengelegt und unter dem Druck des Stempels in die Nut der Matrize gedrückt, wodurch die gewünschte Form entsteht. Stempel und Matrizen unterschiedlicher Größe und Profile können je nach Biegeanforderungen ausgetauscht werden.

- Arbeitstisch / Bett:Der Arbeitstisch an der Basis der Abkantpresse dient als Plattform zur Unterstützung der Matrize und des Blechs beim Biegen. Oftmals verfügt er über eine V-förmige Nut, die das Biegen verschiedener Biegungen erleichtert.

- Hydraulik- oder Servosystem:Der Hydraulik- oder Servoantrieb erzeugt die nötige Kraft zum Bewegen des Stößels. Herkömmliche Maschinen nutzen typischerweise Hydraulikzylinder zur Erzeugung von Hochdruck, während High-End-Modelle servoelektrische Antriebe für höhere Präzision, Energieeffizienz und Kontrolle nutzen.

- Hinterer Anschlag:Der an der Rückseite des Biegebereichs angebrachte Hinteranschlag hilft dabei, das Blech genau zu positionieren und stellt sicher, dass jede Biegung gleichmäßig und wiederholbar ist.

6.0Kurzer Ablauf der Abkantpresse

- Materialplatzierung:Das Blech wird flach auf den Arbeitstisch gelegt und mit dem Hinteranschlag präzise positioniert.

- Werkzeugauswahl:Auswahl eines passenden Stempel- und Matrize-Sets entsprechend dem Biegewinkel und Profil des Werkstücks.

- Einspannen und Vorbereiten:Sobald das Blech an Ort und Stelle ist, wird es durch die Matrize und den Stempel festgeklemmt, um jegliche Bewegung während des Biegens zu vermeiden.

- Biegewirkung:Der Stößel bewegt sich nach unten und drückt den Stempel in die V-förmige Nut der Matrize. Dadurch wird das Metall in den vorgegebenen Biegewinkel gebracht.

- Rückgabe und Freigabe:Nach dem Biegen fährt der Stößel wieder in seine Ausgangsposition zurück und entlastet so das Blech.

- Teileentfernung:Die Aufspannung wird geöffnet und der Bediener entnimmt das fertig geformte Werkstück – bereit für den nächsten Bearbeitungs- oder Produktionsschritt.

7.0Gängige Arten von Abkantpressen

Abkantpressen lassen sich anhand ihrer Antriebs- und Steuerungsart in sechs Haupttypen unterteilen: mechanische Abkantpresse, hydraulische Abkantpresse, elektrohydraulische Abkantpresse, pneumatische Abkantpresse, Servo-Abkantpresse und CNC-Abkantpresse. Hier eine kurze Einführung sowie die Vor- und Nachteile der einzelnen Typen:

Mechanische Abkantpresse:

Die mechanische Abkantpresse treibt den Stößel mithilfe eines Schwungrads und einer kupplungsgesteuerten Zahnraddrehung auf und ab.

Vorteile:

- Einfache Struktur, einfache Bedienung und geringe Wartungskosten

- Fähigkeit, in einigen Fällen Materialien zu verarbeiten, die die Nenntonnage überschreiten

Nachteile:

- Schwierig, die Biegegeschwindigkeit präzise zu steuern

- Geringere Biegegenauigkeit und schlechte Wiederholbarkeit

- Weniger sicher; nicht für komplexe Operationen empfohlen

Hydraulische Abkantpresse:

Die hydraulische Abkantpresse verwendet zwei Hydraulikzylinder anstelle eines herkömmlichen mechanischen Getriebes.

Vorteile:

- Große Biegekraft, geeignet für die Schwerlastblechbearbeitung

- Höhere Präzision für Feinbiegevorgänge

- Bessere Kontrolle über die Bewegung, da mehrere Biegesegmente möglich sind

Nachteile:

- Komplexe Struktur, die höhere technische Fachkenntnisse erfordert

- Höhere Wartungskosten; der Ausfall von Komponenten kann zu erheblichen Ausfallzeiten führen

- Mögliches Risiko von Hydraulikflüssigkeitslecks

- Der Betrieb muss innerhalb der Nenntonnage bleiben

Elektrohydraulische Servo-Abkantpresse:

Die elektrohydraulische Abkantpresse ist eine intelligente, hochpräzise CNC-Biegemaschine mit elektrohydraulischer Steuerung.

Funktionsprinzip:

- Linker und rechter Hydraulikzylinder werden durch separate Servomotoren gesteuert

- Wegsensoren ermöglichen die Echtzeitüberwachung der Stößelposition

- CNC-Steuerungen koordinieren beide Zylinder, um Parallelität und Präzision zu gewährleisten

Vorteile:

- ±0,01 mm hohe Präzision und starke Wiederholgenauigkeit

- Energiesparend und umweltfreundlich – bedarfsgerechte Öllieferung ohne Leckagen

- Intelligente Funktionalität – unterstützt grafische Programmierung, Winkelkompensation, automatische Anpassung usw.

- Zuverlässig – behält die Stabilität während langer Produktionsläufe

Nachteile:

- Höhere Anfangsinvestition

- Erfordert fortgeschrittenes technisches Fachwissen für die Wartung

Pneumatische Abkantpresse:

Die pneumatische Abkantpresse nutzt Druckluft zum Antrieb des Stößels anstelle eines hydraulischen oder mechanischen Systems.

Vorteile:

- Einfache Struktur mit schnellerer Reaktion

- Flexible Steuerung – einfaches Starten oder Herunterfahren

- Sauber und umweltfreundlich – kein Austreten von Flüssigkeiten

Nachteile:

- Begrenzte Biegekraft – ungeeignet für dicke Platten oder Hochleistungsanwendungen

- Geringere Biegegenauigkeit als bei hydraulischen Systemen

Servoelektrische Abkantpresse:

Die servoelektrische Abkantpresse wird von einem Servomotor statt von Zylindern angetrieben.

Vorteile:

- Höhere Biegepräzision und Wiederholgenauigkeit

- Leiser Betrieb mit geringem Energieverbrauch

- Ölfrei – geringerer Wartungsaufwand und umweltfreundlich

- Geeignet für Anwendungen, die hohe Sauberkeitsstandards erfordern

Nachteile:

- Begrenzte Biegekraft – hauptsächlich für kleine Tonnagen oder leichte Anwendungen

- Höhere Anfangsinvestition

Die CNC-Abkantpresse ist eine vollautomatische Maschine, die Hydraulik- oder Servoantriebe mit computergesteuerten Steuerungen für hochpräzises und hocheffizientes Biegen kombiniert.

Merkmale:

- Vollautomatische Steuerung mit hoher Genauigkeit und geringem Fehler

- Programmierbar für komplexe Biegevorgänge

- Höhere Produktionseffizienz bei reduzierten Arbeitskosten

- Anwendbar in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Elektronik und dem Bauwesen

⚡Notiz: „CNC“ bezieht sich auf eine Steuerungsmethode, nicht auf eine separate Antriebsform; CNC kann in hydraulische, elektrohydraulische oder Servosysteme integriert werden.

8.0Was ist eine NC-Abkantpresse (numerisch gesteuerte Abkantpresse)?

Definition:Der NC-Abkantpresse ist eine numerisch gesteuerte Maschine, die typischerweise über eine vereinfachte Tastatur oder ein SPS-Steuerungssystem verfügt. Die Synchronisierung der Stößelbewegung erfolgt mechanisch über einen Torsionsstab, was sie zur idealen Wahl für Biegeaufgaben mit mittlerer oder geringer Präzision macht.

Strukturelle Merkmale:

- Die beiden Zylinder sind durch einen Torsionsstab verbunden, um ihre Bewegung synchron zu halten.

- Die Zylinder bewegen den Stößel auf und ab, um das Biegen durchzuführen.

- Das Steuerungssystem ist vereinfacht – normalerweise steuert es nur die Positionen des Hinteranschlags (X-Achse) und des Stößels (Y-Achse).

Vorteile:

- Geringere Kosten und einfachere Bedienung

- Geeignet für kleine und mittlere Unternehmen mit geringeren Präzisionsanforderungen

Nachteile:

- Die Synchronisierung hängt von mechanischen Komponenten ab – der Torsionsstab kann sich mit der Zeit verformen

- Keine Möglichkeit zur Fehlererkennung oder -korrektur in Echtzeit

- Eingeschränkte Fähigkeit zur komplexen Programmierung und zu mehrstufigen Vorgängen

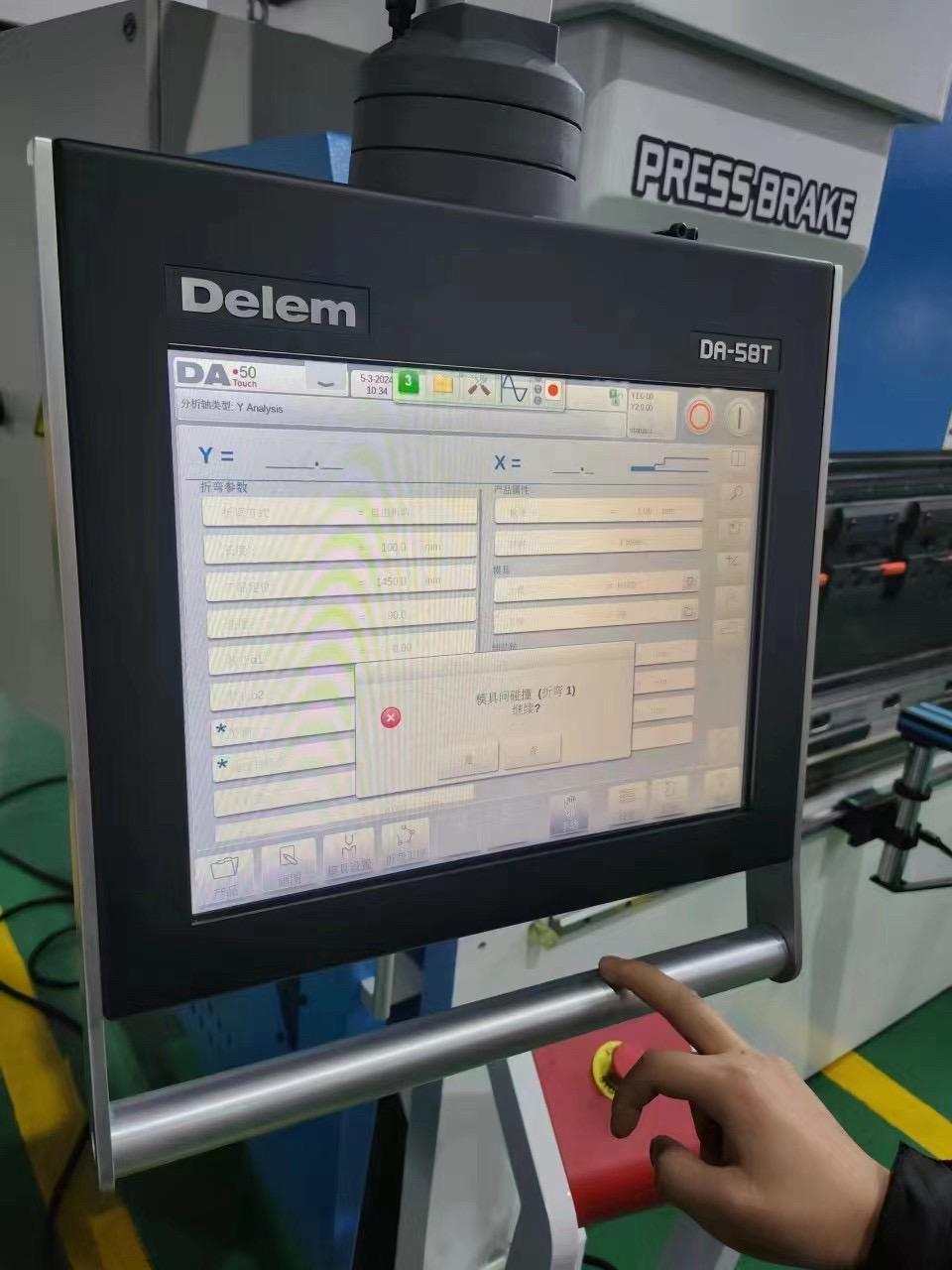

9.0Was ist eine CNC-Abkantpresse (Computer Numerical Control Press Brake)?

Definition:Die CNC-Abkantpresse ist eine Hochleistungsbiegemaschine mit integrierter computergesteuerter Steuerung und hydraulischen, elektrohydraulischen oder Servoantrieben. Sie ermöglicht vollautomatische, hochpräzise und effiziente Biegevorgänge für Bleche.

Kontrollmethode:

- Gesteuert durch industrielle Computersysteme (wie Delem, ESA oder Cybelec)

- Echtzeitüberwachung der Stößel- (Y1/Y2) und Hinteranschlagpositionen (X, R, Z)

- Ermöglicht mehrstufige Programmierung mit grafischen Schnittstellen, Winkelkompensation und Fehlererkennung

Antriebssystemunterstützung:

- Hydraulisch (konventionell oder elektrohydraulisch)

- Rein servogesteuert (elektrische Abkantpresse)

Unterstützung für Biegetypen:

- Abwärtsdruck (üblich): Der Stößel bewegt sich nach unten, während der Tisch fixiert ist

- Aufwärtsdruck (ungewöhnlich): Der Tisch bewegt sich nach oben, während der Stößel fixiert ist

Vorteile:

- Hohe Präzision (±0,01 mm) mit wiederholbarer Biegung

- Möglichkeit zur Berechnung von Biegefolge, Winkel und Kompensation

- Flexible Programmierung – geeignet für große Chargen und komplexe Vorgänge

- Hohe Produktionseffizienz durch schnelles Einrichten und Umrüsten

- Unterstützung für Remote-Programmierung und Industrie 4.0-Integration

10.0Was sind die Hauptunterschiede zwischen NC- und CNC-Abkantpressen?

| Artikel | NC-Abkantpresse | CNC-Abkantpresse |

| Steuerungssystem | Einfache numerische Steuerung (Druckknopf) | Industriecomputer mit grafischer Steuerung |

| Synchronisation | Mechanisch synchronisiert durch Torsionswelle | Hydraulisch oder servogesteuerte Synchronisierung |

| Genauigkeit | Mittel; größere Abweichungen | Höhere Präzision; automatische Fehlerkorrektur |

| Programmierkomplexität | Unterstützt nur einfache Operationen | Unterstützt komplexe Prozessprogrammierung |

| Automatisierungsgrad | Niedrig | Hoch |

| Anwendungen | Allgemeine Blechbearbeitung | Biegen nach Maß in großen Mengen und mit hoher Nachfrage |

| Kosten | Untere | Höher |

11.0Welche Antriebsmethoden gibt es für Abkantpressen?

Beim Biegen von Metallplatten ist in der Regel ein erheblicher Druck erforderlich, um eine plastische Verformung zu erzeugen. Dieser Druck wird als Presstonnage – die maximale Kraft, die eine Abkantpresse während ihres Betriebs aufbringen kann. Je höher die Tonnage, desto dicker oder länger kann die Metallplatte bearbeitet werden.

Um diese Kraft zu erzeugen und zu übertragen, verwenden Abkantpressen typischerweise verschiedene Antriebsmethoden, darunter:

- Hydraulischer Antrieb (üblicherweise in CNC-Abkantpressen verwendet):

Nutzt ein Hydrauliksystem zur Erzeugung hoher Tonnage – ideal zum Biegen dicker Platten und schwerer Lasten. Dies ist die in der Industrie am häufigsten verwendete Methode. - Servoelektrischer Antrieb:

Verwendet einen Servomotor zur präzisen Steuerung der Stößelbewegung und bietet hohe Genauigkeit und schnelle Reaktion – perfekt für Anwendungen, die hohe Präzision und Energieeffizienz erfordern. - Pneumatischer Antrieb:

Angetrieben durch Druckluft; einfacher Aufbau – geeignet für kleine bis mittlere Tonnagen und schnellere Vorgänge. - Mechanischer Antrieb:

Betrieben durch Schwungrad- und Kupplungsmechanismen; eine traditionelle Struktur – ideal für Hochleistungsproduktion mit hoher Frequenz.

Normalerweise spiegelt der Name der Abkantpresse ihre Antriebsmethode wider, zum Beispiel: hydraulische Abkantpresse, pneumatische Abkantpresse oder servoelektrische Abkantpresse.

12.0Wie richte ich eine Abkantpresse ein?

Vor Beginn des Biegevorgangs ist die korrekte Einstellung der Abkantpresse entscheidend für die Gewährleistung der Biegegenauigkeit, die Verlängerung der Werkzeuglebensdauer und die Betriebssicherheit. Das folgende Standardverfahren gilt sowohl für NC- als auch für CNC-Abkantpressen.

12.1Schritt 1: Überprüfen Sie die Werkstückzeichnung

- Bestätigen Sie die Materialeigenschaften: Material (z. B. Kohlenstoffstahl, Edelstahl oder Aluminium) und Streckgrenze.

- Bestätigen Sie die geometrischen Abmessungen: Plattendicke, Länge, Biegewinkel, Biegeradius.

- Identifizieren Sie die Designanforderungen, darunter:

- Flanschlänge

- Biegerichtung (innen oder außen)

- Toleranzanforderungen

- Ob nach dem Biegen ein Entgraten oder eine Nivellierung erforderlich ist

12.2Schritt 2: Wählen Sie die geeignete Biegemethode und das passende Werkzeug

Biegemethode (je nach Genauigkeits- und Kraftanforderungen):

| Verfahren | Eigenschaften | Genauigkeit | Tonnage |

| Luftbiegen | Häufig; geringer Werkzeugverschleiß | Medium | Standard |

| Bodenbiegung | Das Material sitzt vollständig in der Matrize | Höher | Luftbiegen ×4–6 |

| Prägung | Das Material wird vollständig in die Matrizenecke gedrückt | Höchste | Luftbiegen ×8–10 |

Empfehlungen zur Werkzeugauswahl:

- Stempel/Oberwerkzeug: Sollte der Plattendicke und dem Biegewinkel entsprechen, um Beschädigungen oder Überlastungen zu vermeiden.

- Matrize/Unterwerkzeug: Die Matrizenöffnung beträgt typischerweise das 6- bis 12-fache der Plattendicke.

- Materialanpassung: Das Werkzeugmaterial sollte die gleiche oder eine größere Härte aufweisen als das Plattenmaterial.

12.3Schritt 3: Berechnen Sie die erforderliche Biegekraft (Tonnage)

Verwenden Sie die vom Hersteller bereitgestellten Tonnagediagramme oder spezielle Software.

Berücksichtigen Sie die folgenden Parameter:

- Dicke (t)

- Breite (L)

- Materialstärke

- Matrizenöffnung (V)

Referenz:

- Luftbiegedruck = Basisdruck

- Unterer Biegedruck = Luftbiegedruck × 4–6

- Prägedruck = Luftbiegedruck × 8–10

⚡ Um einen sicheren Betrieb zu gewährleisten, vermeiden Sie eine Überschreitung der Nenntonnage.

12.4Schritt 4: Werkzeuge installieren und einstellen (Matrizen festklemmen)

- Auf Werkzeugverschleiß und gleichmäßige Dicke prüfen.

- Installieren Sie die oberen und unteren Matrizen und verriegeln Sie sie an ihrer Stelle.

- Passen Sie den Stößelhub an die entsprechenden oberen und unteren Grenzen an, um eine Kollision zu vermeiden.

- Richten Sie bei Bedarf reservierte Ruhepositionen für spezielle Anwendungen ein.

- Richten Sie die Mitte des Werkzeugs und des Arbeitstisches aus.

12.5Schritt 5: Hinteranschlagsystem konfigurieren

- Stellen Sie die Positionen und Höhen des Hinteranschlags (X, R, Z) ein.

- Biegefolge und Parameter entsprechend der Zeichnung eingeben.

- Aktivieren Sie bei mehreren Vorgängen Interferenzprüfungen (CNC), um Kollisionen zu vermeiden.

12.6Schritt 6: CNC-Systemprogrammierung und -validierung (CNC-Abkantpresse)

- Machen Sie sich mit dem Bedienfeld (Delem, ESA, Cybelec usw.) vertraut.

- Biegeprogramme eingeben oder importieren (Dicke, Material, Winkel, Werkzeugnummer).

- Führen Sie eine Offline-Programmierung durch (optional), um eine Vorschau des Biegepfads anzuzeigen.

- Testen Sie mit Abfallmaterial, um Biegewinkel, Rückfederung, Interferenz und andere Parameter zu validieren.

- Passen Sie das Programm bei Bedarf anhand der Testergebnisse an.

12.7Schritt 7: Einstellungen speichern und mit dem Betrieb beginnen

- Speichern Sie das Biegeprogramm zur Wiederverwendung in der zukünftigen Produktion.

- Überprüfen Sie Sicherheitsmechanismen, Not-Aus und zugehörige Bedienelemente.

- Beginnen Sie mit der Massenproduktion und überprüfen Sie während des Prozesses regelmäßig Biegewinkel und Abmessungen.

12.8Diagramm des Arbeitsprozesses der Biegemaschine:

Zeichnung analysieren → Biegemethode und Werkzeuge auswählen → Biegetonnage berechnen → Werkzeuge installieren und ausrichten → Hinteranschlag einstellen → CNC-Programmierung und Probebiegen → Einstellungen speichern und Produktion starten.

13.0Vergleich verschiedener Abkantpressentypen

| Typ | Antriebsmethode | Genauigkeit | Gewalt | Anwendung | Vorteile | Nachteile |

| Mechanische Abkantpresse | Schwungrad | Niedrig | Medium | Allgemeine Blechbearbeitung | Einfache Bedienung, leichte Wartung | Schlechte Kontrolle, geringe Genauigkeit, mangelnde Sicherheit |

| Hydraulische Abkantpresse | Hydraulikzylinder | Hoch | Hoch | Dicke Platten und große Bauteile | Große Kraft, starke Kontrolle | Komplexe Struktur, anfällig für Leckagen |

| Elektrohydraulische Abkantpresse | Elektrohydraulischer Servozylinder | Sehr hoch | Hoch | Automatisiertes und präzises Biegen | Hochpräzise, energiesparende, umweltfreundliche und automatisierte Steuerung | Höhere Kosten, komplexes System |

| Pneumatische Abkantpresse | Luftdruck | Medium | Niedrig | Leichtlast-Blechbearbeitung | Schnell, sauber, umweltfreundlich | Begrenzte Kraft, nicht für dicke Platten |

| Servo-Abkantpresse | Elektrischer Servoantrieb | Hoch | Niedrig | Präzisionsanwendungen mit geringer Belastung | Hohe Präzision, geringe Geräuschentwicklung, Energieeinsparung | Begrenzte Kraft, höhere Kosten |

| CNC-Abkantpresse | CNC-Steuerung + mehrere Antriebe | Sehr hoch | Variiert je nach Laufwerk | Automatisierte Verarbeitung branchenübergreifend | Automatisiert, präzise und effizient | Höhere Kosten, Abhängigkeit von Programmierung und Wartung |

14.0Zu berücksichtigende Faktoren bei der Auswahl einer Abkantpresse

- Materialart und Dicke: Verschiedene Materialien haben unterschiedliche Biegeeigenschaften. Aluminium lässt sich leichter biegen, während Edelstahl mehr Kraft erfordert. Die Dicke wirkt sich auch direkt auf die erforderliche Tonnage aus. Stellen Sie sicher, dass die Kraftkapazität der Maschine ausreichend ist.

- Biegekapazität: Hierzu zählen die maximale Biegekraft und die effektive Biegelänge. Die Kraft bestimmt, ob dicke oder hochfeste Materialien verarbeitet werden können, während die Länge die Größe des Werkstücks in einem einzigen Biegevorgang bestimmt.

- Biegegenauigkeit und Wiederholbarkeit: Genauigkeit bezieht sich darauf, ob der Biegewinkel korrekt ist, und Wiederholbarkeit beurteilt, ob nachfolgende Biegungen konsistent sind. Für Anwendungen mit höherer Präzision sind in der Regel CNC-Maschinen erforderlich.

- Produktionsrhythmus und -kapazität: Je nach Produktionsvolumen und Produktionstempo sollte für Hochfrequenz- und Großserienanwendungen eine stabilere und effizientere Maschine ausgewählt werden.

15.0Anwendungen von Abkantpressen

- Automobilindustrie: Wird zur Herstellung von Halterungen, Fahrwerkskomponenten, Karosserieteilen und Auspuffsystemen verwendet – hohe Präzision garantiert die Einhaltung strenger Normen und trägt zur Verbesserung der Fahrzeugqualität und -sicherheit bei.

- Luft- und Raumfahrtindustrie: Verarbeitet Hochleistungsmaterialien wie Aluminium- und Titanlegierungen für Flugzeugrahmen, Flügelkomponenten und Motorgehäuse – und erfordert dabei hohe Präzision und Zuverlässigkeit.

- Haushaltsgeräte: Wird bei der Herstellung von Kühlschrankplatten, Waschmaschinengehäusen, Klimaanlagenkomponenten usw. verwendet – hohe Präzision und Flexibilität ermöglichen es, dass die Komponenten ihrem Design genau entsprechen.

- Bauindustrie: Verarbeitet Strukturkomponenten für Gebäude, Metallplattenstrukturen und Zierelemente – nützlich in strukturellen, architektonischen und Dachanwendungen.

- Möbelherstellung: Biegt Metallbleche, um Möbelrahmen, Halterungen und Zierelemente herzustellen – und verleiht ihnen sowohl strukturelle Attraktivität als auch Funktionalität.

- Medizinische Geräte: Verarbeitet Metallkomponenten für chirurgische Instrumente, Diagnosegeräte und Krankenhausmöbel – und erfüllt dabei strenge Präzisions- und Hygienestandards.

- Elektronische und elektrische Geräte: Wird zur Herstellung von Schaltschränken, Halterungen und Gehäusen verwendet – sorgt für strukturelle Stabilität und Betriebssicherheit.

- Verteidigungsindustrie: Verarbeitet Metall für Panzerplattenstrukturen, Gehäuse militärischer Ausrüstung und Munitionslagerbehälter – und erfüllt dabei die Standards für hohe Festigkeit und Stoßfestigkeit.

16.0Häufige Abkantpressenfehler und Lösungen

| Fehlerzustand | Mögliche Ursachen | Lösungen |

| Hydraulikdruck fehlt oder ist unzureichend | 1. Falsche Drehrichtung von Motor oder Pumpe 2. Verstopfung des Druckbegrenzungsventils 3. Klemmendes Elektromagnetventil 4. Leckage im Druckregelventil | 1. Motor- und Pumpendrehrichtung prüfen 2. Druckbegrenzungsventil reinigen 3. Elektromagnetventil reparieren oder reinigen 4. Druckregelventil reparieren oder ersetzen |

| Der Schieber fällt langsam oder instabil ab | 1. Verschleiß des Ölzylinders 2. Verschleiß der Führungsschiene oder schlechte Synchronisierung 3. Niedriger Hydraulikölstand 4. Zu hoch eingestellte Eilganggeschwindigkeit 5. Füllventil klemmt oder öffnet nicht | 1. Zylinderdichtungen prüfen 2. Führungsschiene reparieren 3. Hydrauliköl nachfüllen 4. Eilgang reduzieren 5. Füllventil reinigen |

| Hydrauliköllecks | 1. Lose Rohrleitungsverbindung 2. Dichtungen verschlissen oder beschädigt | 1. Rohrleitungsanschluss festziehen 2. Dichtungen ersetzen |

| Die Biegung ist auf beiden Seiten ungleichmäßig | 1. Ungleichmäßiger Matrizenverschleiß 2. Obere Matrize ist nicht parallel | 1. Matrizenhöhe anpassen oder Matrize austauschen 2. Obere Matrize ausrichten oder anpassen |

| Großes Rauschen | Die Verbindung ist lose, die Lager verschlissen oder die Komponenten beschädigt | Anschlüsse prüfen und festziehen; defekte Komponenten austauschen oder |

| Elektrische Steuerungsstörungen | Verbindung ist lose, Sensor versagt oder Platine ist defekt | Anschlusspunkte prüfen, Sensor austauschen oder Steuerplatine reparieren |

| Überhitzung der Maschine | Kühler ist verstopft oder Kühlsystem defekt | Kühler reinigen; Kühlkreislauf prüfen und reparieren |

| Der Schieber lässt sich nicht langsam absenken oder die Biegekraft reicht nicht aus | 1. Wegeventil (z. B. 4/2-Ventil) defekt 2. Füllventil klemmt | 1. Wegeventil prüfen oder ersetzen 2. Füllventil reinigen |

| Die Rücklaufgeschwindigkeit ist langsam und der Druck hoch | Füllventil ist nicht vollständig geöffnet | Prüfen Sie, ob das Füllventil vollständig geöffnet ist |

Verweise

www.ursviken.com/wofür wird eine Abkantpresse verwendet/

www.adhmt.com/how-does-a-press-brake-work/

www.epowermetals.com/metal-forming-and-welding-glossarymetal-forming-and-welding-glossary.html

https://www.alekvs.com/press-brake-machine/