- 1.0Was ist eine Blechwalzmaschine?

- 2.0Arten von Blechwalzmaschinen

- 3.0Wie funktioniert eine Blechwalzmaschine?

- 4.0Biegekrafteinstellung für Blechbiege-/Walzmaschinen

- 5.0Vorbiegen: Vier wichtige Gründe für die Wahl einer Walzmaschine mit dieser Funktion

- 6.0Welche Blechwalzmaschine ist die richtige für Ihr Projekt?

- 7.0Anwendungen von Blechwalzmaschinen

- 8.0Wie baut man aus Altmetall eine manuelle Plattenwalze?

1.0Was ist eine Blechwalzmaschine?

1.1Definition einer Blechwalzmaschine

A Blechwalzmaschine (auch Blechwalze oder Blechrolle genannt) dient dazu, flache Bleche durch mechanische oder hydraulische Kraft in zylindrische oder andere gekrümmte Formen zu bringen. Typische Anwendungen sind die Herstellung von Rohren, Tanks, Druckbehältern und Strukturbauteilen. Während die Hauptfunktion das Walzen flacher Bleche zu Zylindern ist, können einige Modelle den Vorgang umkehren – das Abflachen bereits gewalzter Bleche –, obwohl diese Anwendung seltener ist.

1.2Wie funktioniert eine Blechwalzmaschine?

1.3Was ist Blechwalzen?

Blechwalzen (auch Blechbiegen oder Blechformen genannt) ist ein grundlegender Prozess, bei dem flache Bleche durch kontrollierte Krafteinwirkung schrittweise zu Bögen oder zylindrischen Profilen geformt werden. Dieses Verfahren ermöglicht die hochpräzise Formgebung komplexer Geometrien und ist in der modernen Fertigung unverzichtbar.

Das Verfahren basiert auf plastischer Verformung, bei der das Material dauerhaft seine Form verändert, ohne zu reißen. Beim Durchlaufen der Walzen bewirken Druckkräfte, dass das Metall nachgibt und sich verbiegt. Die resultierende Krümmung hängt von mehreren Faktoren ab: Walzendurchmesser, Materialdicke und -zusammensetzung, angewandtem Druck und Walzgeschwindigkeit. Dank des technologischen Fortschritts ist der Blechwalzprozess effizienter, präziser und leichter automatisierbar geworden.

1.4Industrielle Anwendungen des Blechwalzens

Das Walzen von Blechen spielt aufgrund seiner Vielseitigkeit und Zuverlässigkeit in vielen Branchen eine entscheidende Rolle. Nachfolgend finden Sie wichtige Branchen und repräsentative Anwendungen:

| Industrie | Typische Anwendungen |

| Konstruktion | Stahlkonstruktionen, Architekturfassaden, Brückenbauteile |

| Zivile Infrastruktur | Rohrleitungen, Tanks, Lagerbehälter, Fachwerkkonstruktionen |

| Verteidigung | Panzerplatten, Marinekomponenten, militärische Ausrüstung |

| Energie | Lagertanks, Druckbehälter, Windturmteile, Nuklearausrüstung |

| Industrielle Ausrüstung | Rohrleitungssysteme, Wärmetauscher, Maschinenteile |

| Herstellung | Einhausungen, Maschinengehäuse, Kompressorengehäuse, Turbinengehäuse |

| Marine | Offshore-Plattformen, Unterwasser-Pipelines, Rumpfstrukturen |

2.0Arten von Blechwalzmaschinen

Die Klassifizierung von Blechwalzen nach Walzenanzahl, Antriebssystem, Steuerungsmethode und Anwendung verstehen

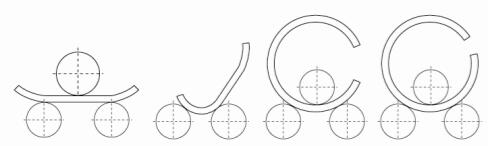

2.1Nach Anzahl der Rollen

- Zweiwalzen-Blechwalzmaschinen

Zweiwalzenmaschinen sind für leichte Aufgaben konzipiert und werden typischerweise für dünne Bleche in Kleinbetrieben eingesetzt. Dank ihrer einfachen Struktur und kompakten Größe eignen sie sich ideal für Labore und einfache Walzarbeiten.

- Dreiwalzen-Blechwalzmaschinen

Die am häufigsten verwendete Konfiguration mit drei Walzen eignet sich zum Walzen von dünnen bis mitteldicken Platten und Zylindern mit großem Durchmesser. Sie sind für ihre ausgewogene Leistung und Vielseitigkeit bekannt und werden häufig in der allgemeinen Metallverarbeitung eingesetzt.

- Vierwalzen-Blechwalzmaschinen

Ausgestattet mit vier Walzen bieten diese Maschinen eine höhere Walzpräzision und -kontrolle und eignen sich daher für dickere Platten und komplexere Geometrien. Sie werden häufig in hochpräzisen Industrieumgebungen eingesetzt, in denen gleichbleibende Genauigkeit erforderlich ist.

- Doppelte Quetschplattenrollen(Wird auch als eine Art Zwei-Rollen-Konfiguration angesehen)

Diese kompakten Maschinen eignen sich für einfache Bearbeitungsvorgänge mit dünnen Blechen. Sie werden häufig in kleinen Werkstätten eingesetzt und erfüllen minimale Walzanforderungen bei geringer Präzision und geringer Belastung. - Kegelplatten-Rollmaschine

Diese Maschine wurde speziell für das Walzen konischer Werkstücke entwickelt und ist häufig mit einem Kegelwalzwerk ausgestattet, das auf einer Drei- oder Vierwalzen-Blechwalzmaschine basiert. Sie eignet sich für die Herstellung konischer Bauteile, die beispielsweise in Windtürmen und Lagertanks zum Einsatz kommen.

2.2Nach Antriebsmethode

- Manuelle Blechwalzmaschinen

Manuelle Walzen werden per Handkurbel oder Fußpedal bedient und eignen sich ideal für Prototypen, Heimwerkerarbeiten und den Einsatz in der Ausbildung. Sie sind kostengünstig und benutzerfreundlich, eignen sich jedoch nur für leichte Anwendungen mit geringen Präzisionsanforderungen. - Mechanische Blechwalzmaschinen

Diese Maschinen werden von Motoren oder Getrieben angetrieben und eignen sich für geringe bis mittlere Lasten sowie die Produktion kleiner Chargen. Sie sind einfach zu bedienen und eignen sich ideal zum Walzen dünner Bleche in einfache Formen.

- Hydraulische Blechwalzmaschinen

Durch die hydraulische Steuerung der Walzen können diese Maschinen höhere Lasten bewältigen und bieten höhere Biegekraft und Genauigkeit. Zu den gängigen Hydrauliktypen gehören:- Hydraulische 3-Walzen-Maschinen: Die obere Walze wird hydraulisch angetrieben und eignet sich für mitteldicke bis dicke Platten, die eine hohe Präzision und Formkraft erfordern.

- Hydraulische 4-Walzen-Maschinen: Alle vier Walzen werden hydraulisch angetrieben und bieten verbesserte Präzision und Kontrolle für komplexe Formen und Anwendungen mit höherer Beanspruchung.

- Hydraulische Symmetrische Maschinen: Betrieb mit symmetrischen Ober- und Unterwalzen, ideal für schwere Platten und hochfeste Materialien, gewährleistet Walzstabilität.

- Hydraulische CNC-Plattenwalzen: Kombinieren Sie Hydrauliktechnologie mit computergestützter numerischer Steuerung (CNC), um den Walzprozess zu automatisieren. Diese sind für die Massenproduktion konzipiert, reduzieren den manuellen Aufwand und erhöhen die Konsistenz.

2.3Nach Steuerungssystem

- CNC-Blechwalzmaschinen

CNC-Walzen sind mit computergesteuerten Steuerungssystemen ausgestattet und für hocheffiziente und präzise Aufgaben mit komplexen Geometrien konzipiert. Sie ermöglichen wiederholbare Vorgänge und werden häufig in der Massenproduktion eingesetzt. - Hydraulische CNC-Blechwalzmaschinen

Diese Maschinen integrieren Hydraulikantrieb und CNC-Programmierung und bieten so hohe Flexibilität und Präzision bei der Formgebung. Sie eignen sich ideal für Großprojekte, die Automatisierung und die Verarbeitung unterschiedlicher Materialien und Formen erfordern.

2.4Nach Anwendungsszenario

- Kleine manuelle Plattenwalzen

Bestens geeignet für Aufgaben mit geringer Belastung und geringer Präzision in Laboren, kleinen Werkstätten und der Prototypenentwicklung. Diese Maschinen sind erschwinglich und einfach zu bedienen. - Hydraulische Hochleistungs-Plattenwalzen

Diese Maschinen sind für die Großserienproduktion und die Verarbeitung dicker Bleche konzipiert und bieten außergewöhnliche Stabilität und Tragfähigkeit. Sie werden häufig in der Schwerindustrie eingesetzt, beispielsweise im Druckbehälterbau, in der Großrohrproduktion und in der Lagertankfertigung. - Leichte mechanische Plattenwalzen

Ideal für dünne Bleche und Anwendungen mit geringeren Präzisionsanforderungen. Diese finden sich häufig in der Kleinserienfertigung, wo Budget, Platz und Einfachheit im Vordergrund stehen.

3.0Wie funktioniert eine Blechwalzmaschine?

Prinzip und Funktionsweise von Blechwalzmaschinen

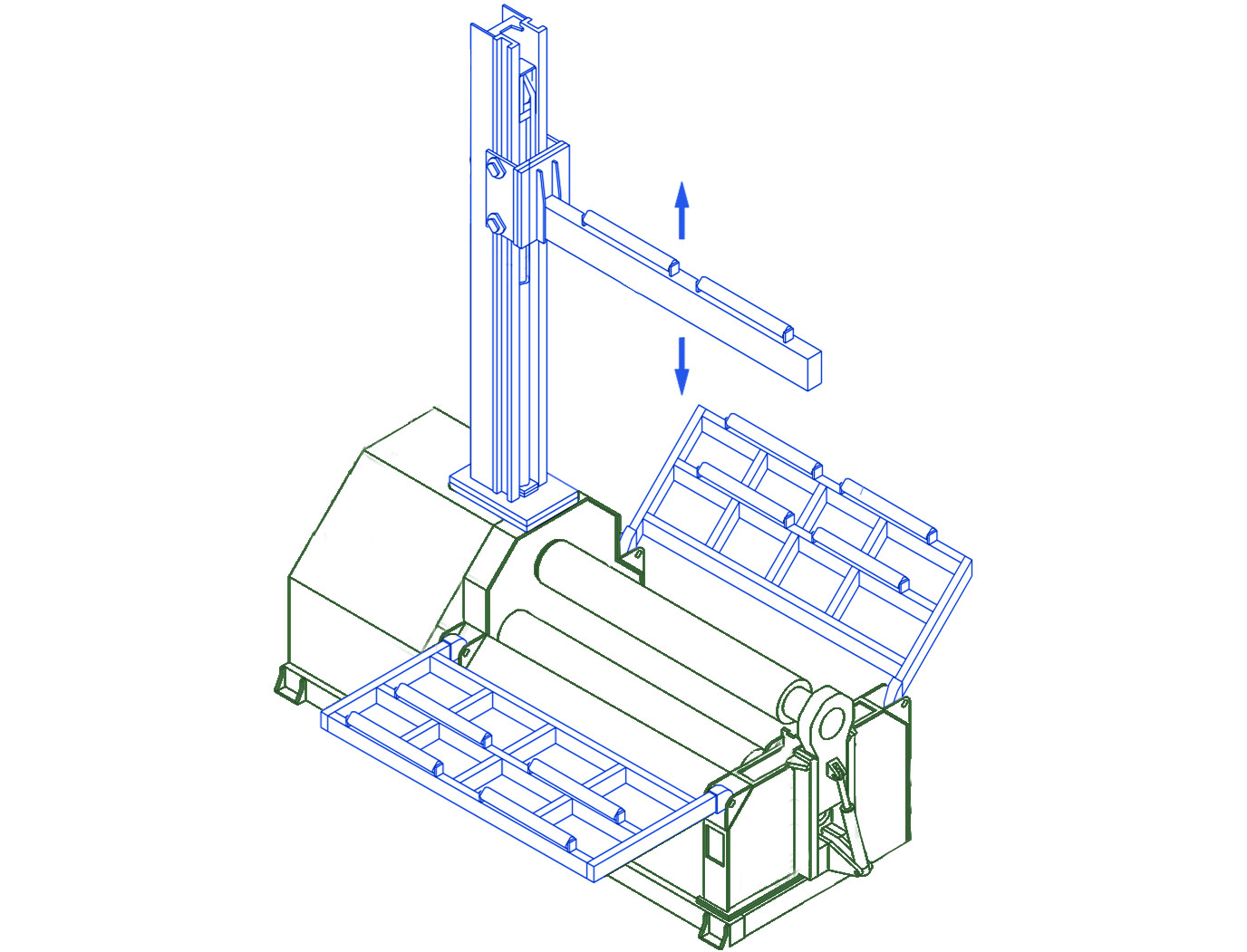

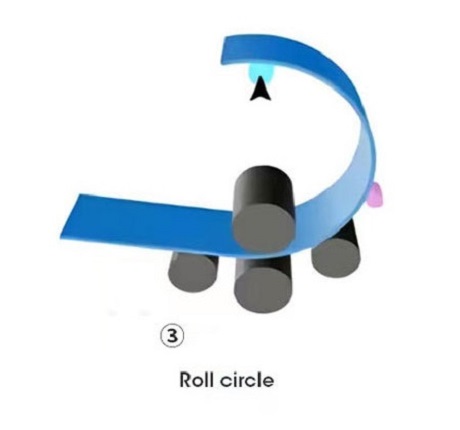

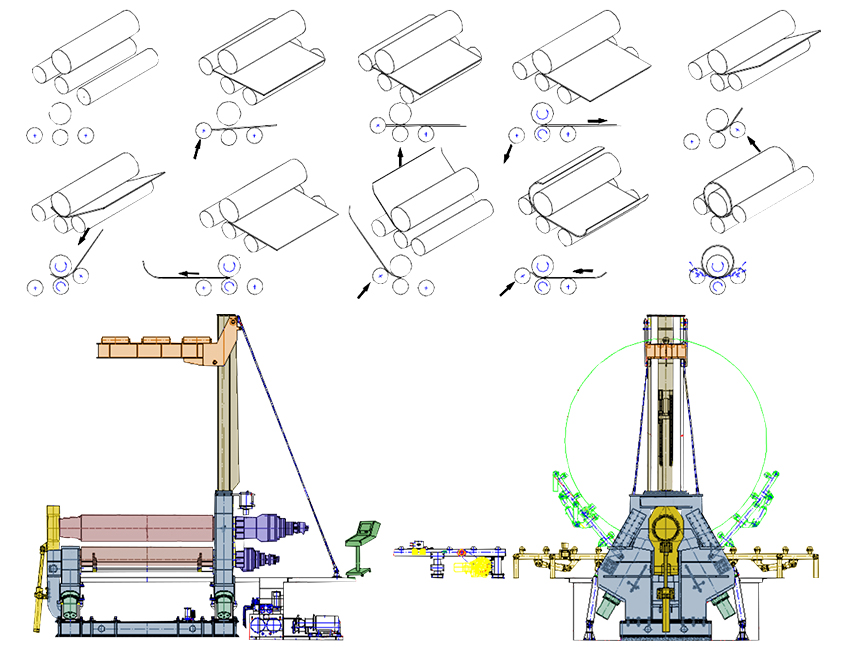

3.1Betriebsablauf einer Blechwalzmaschine

- Heben Sie die untere Rolle an und positionieren Sie die Metallplatte

Heben Sie zunächst die untere Walze auf die Höhe der Stanzplatte an, sodass sie über den beiden anderen Walzen liegt. Schieben Sie die Metallplatte zwischen die Walzen und achten Sie darauf, dass sie senkrecht zur angehobenen Presswalze ausgerichtet ist. - Sichern Sie die Platte und stellen Sie die Rollen ein

Sobald die Metallplatte befestigt ist, senken Sie die erste (obere) Rolle ab und bringen Sie die dritte oder vierte Rolle in die richtige Position, um einen reibungslosen Durchgang zu gewährleisten. Die Platte ist nun über der Stanzplatte zentriert. - Vorbiegevorgang

Heben Sie die Seitenrolle, die die Metallplatte stützt, an, um eine Vorbiegung oder anfängliche Krümmung zu erzeugen. Dieser Schritt trägt dazu bei, Genauigkeit und Rundheit des fertig gewalzten Teils sicherzustellen. - Schließen Sie den Rollvorgang ab

Führen Sie die Metallplatte durch die Maschine, bis sie die obere Walze passiert. Senken Sie dann die Vorbiegewalze ab und heben Sie die gegenüberliegende Biegewalze in die Walzposition. Die Maschine führt die Platte weiter durch die Walzen, klemmt sie ein und biegt sie in die gewünschte Bogen- oder Zylinderform. - Schweißen und Endbearbeitung

Abschließend werden die beiden Kanten der Metallplatte miteinander verschweißt, sodass ein kompletter Zylinder oder die gewünschte Form entsteht.

3.2Funktionsprinzip einer Blechwalzmaschine

Obwohl es verschiedene Typen von Blechwalzmaschinen gibt, die Zylinder in unterschiedlichen Formen und Größen produzieren, folgen sie im Allgemeinen einem ähnlichen Arbeitsablauf. Der Hauptunterschied liegt in den Abmessungen des Endprodukts, doch alle Maschinen zielen auf eine einheitliche runde oder zylindrische Form ab.

Blechwalzmaschinen werden typischerweise durch hydraulische oder mechanische Systeme angetrieben und sind mit drei oder vier gehärteten Metallwalzen ausgestattet. Vierwalzen-Blechwalzmaschinen sind am gebräuchlichsten, da sie eine große Bandbreite zylindrischer Formen effizient verarbeiten können.

- Vier Rollen: Zwei einstellbare Seitenrollen steuern die Form und Größe der endgültigen Biegung.

- Rollenkonfiguration: Drei untere Walzen und eine größere obere Walze arbeiten zusammen, um ein präzises Biegen der Metallplatte zu gewährleisten.

Während die spezifischen Designs je nach Anwendungsbedarf variieren können, Standard-Vierwalzenbiegemaschine bleibt aufgrund seiner Präzision und Vielseitigkeit die am häufigsten verwendete Konfiguration.

3.3Bedienungsschritte für eine Vierwalzen-Blechbiegemaschine

- Heben Sie die untere Rolle an, um sie mit der Stanzplatte auszurichten.

- Positionieren Sie die Metallplatte im rechten Winkel zur Unterwalze.

- Senken Sie die obere Rolle ab und ziehen Sie die Metallplatte nach innen, bis sie mittig über der Stanzplatte liegt.

- Heben Sie die erste (Vorbiege-)Rolle an, um die Krümmung einzuleiten, und beginnen Sie mit dem Durchführen der Platte.

- Senken Sie die Vorbiegerolle ab und heben Sie die gegenüberliegende Rolle an, um den Bogen zu formen.

- Führen Sie die Platte weiter zu, bis ein vollständiger Zylinder entsteht.

- Schweißen Sie die beiden Kanten der Platte zusammen, um den Zylinder fertigzustellen.

4.0Biegekrafteinstellung für Blechbiege-/Walzmaschinen

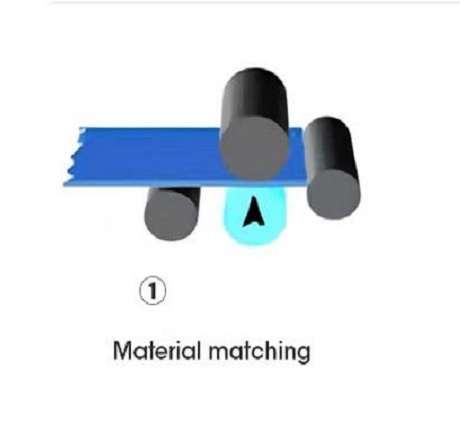

4.1Arbeitslast bewerten

Der erste Schritt beim Blechbiegen ist die Ermittlung der erforderlichen Arbeitslast der Blechbiegemaschine. Dadurch wird sichergestellt, dass die Maschine den richtigen Druck ausübt, um den gewünschten inneren oder äußeren Biegeradius zu erreichen. Dabei berücksichtigen die Bediener Variablen wie Blechdicke und Materialart, um die Formpräzision sicherzustellen. Eine korrekte Lastermittlung bildet die Grundlage für präzises und gleichmäßiges Biegen.

4.2Sichern Sie die Metallplatte

Sobald die Biegekraft eingestellt ist, muss die Metallplatte fest auf dem Arbeitstisch der Biegemaschine positioniert werden. Dies ist entscheidend, um unerwünschte Bewegungen während des Biegens zu verhindern. Eine genaue Ausrichtung gewährleistet eine gleichmäßige Verformung und reduziert das Risiko von Unregelmäßigkeiten oder Verformungen. Eine ordnungsgemäße Befestigung erhöht zudem die Betriebssicherheit und minimiert das Unfallrisiko.

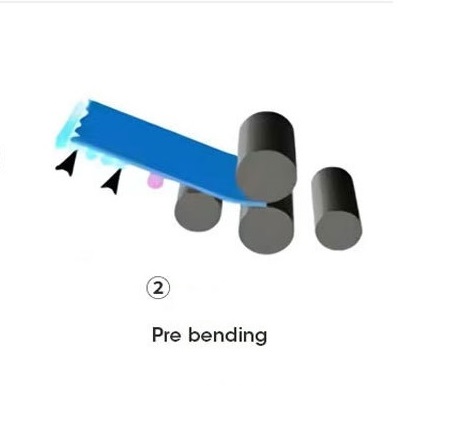

4.3Vorspannen / Vorbiegen

Bevor mit dem eigentlichen Biegen begonnen wird, biegen Bediener die Kanten der Platte häufig mithilfe einer Vorspann- oder Vorbiegetechnik leicht nach innen. Dieser Schritt sorgt für einen gleichmäßigeren Biegevorgang, verhindert Faltenbildung oder Kantenfehler und gewährleistet einen natürlichen Übergang zwischen flachen und gewölbten Oberflächen. Außerdem wird die Belastung der Platte minimiert, das Verformungsrisiko verringert und die Gesamtpräzision der Biegung verbessert.

4.4Biegeprozess

Sobald die Kraft eingestellt, die Platte fixiert und das Vorbiegen abgeschlossen ist, kann der Biegevorgang beginnen. Der Bediener aktiviert die Walzmaschine. Während die Platte durch die Walzen läuft, wird gleichmäßig Druck ausgeübt, wodurch sie allmählich die gewünschte Form annimmt. Während dieses Prozesses können Feineinstellungen vorgenommen werden, um die Maßvorgaben zu erfüllen. Mit jedem Durchgang erfährt die Platte eine kontrollierte Verformung, was zu einer gleichmäßigen und gleichmäßigen Krümmung führt. Aufgrund der Komplexität dieses Prozesses wird erfahrenes Personal empfohlen, um Effizienz und Präzision zu gewährleisten.

5.0Vorbiegen: Vier wichtige Gründe für die Wahl einer Walzmaschine mit dieser Funktion

5.1Abfall vermeiden

Das Vorbiegen gewährleistet eine präzise Ausrichtung beider Materialenden und minimiert so den Ausschuss deutlich. Durch die Schaffung einer optimalen geometrischen Form für das Walzen wird unnötiger Materialverlust reduziert. Erfahrene Bediener spielen beim Vorbiegen eine entscheidende Rolle, um die Materialausnutzung zu maximieren.

5.2Kein zusätzliches Trimmen erforderlich

In hocheffizienten Produktionsumgebungen zählt jede Ressource – insbesondere die zum Beschneiden verwendeten Materialien. Das Vorbiegen beider Materialenden gewährleistet die korrekte Ausrichtung und macht ein Beschneiden nach dem Walzen überflüssig. Das spart Zeit und Material.

5.3Zeitersparnis

In der Großserienfertigung ist Zeit Geld. Jede Minute Verzögerung erhöht die Produktionskosten. Vorbiegen hilft den Bedienern, die gewünschte Form schneller herzustellen und reduziert so die Bearbeitungszeit pro Blech. Dadurch können mehr Teile im gleichen Zeitrahmen produziert werden, was die Gesamteffizienz steigert.

5.4Glatte Kurven mit gleichmäßigem Radius und gleichmäßiger Dicke

Das Vorbiegen ist für hochwertige Walzergebnisse unerlässlich. Es sorgt für eine glatte Oberfläche bei gleichmäßiger Krümmung und Materialstärke. Richtiges Vorbiegen verbessert die Formgenauigkeit und minimiert Probleme bei der Weiterverarbeitung. So wird sichergestellt, dass das Endprodukt strenge Qualitätsstandards erfüllt.

6.0Welche Blechwalzmaschine ist die richtige für Ihr Projekt?

Die Wahl der richtigen Blechbiegemaschine hängt von Ihren Produktionsanforderungen, der Materialstärke, der gewünschten Krümmung und Ihrem Budget ab. Nachfolgend finden Sie eine Übersicht über gängige Blechbiegemaschinentypen und ihre Merkmale:

6.13-Rollen-Anfangsklemmplatten-Walzmaschine

Ideal für leichte Anwendungen, erhältlich in mechanischer oder hydraulischer Ausführung. Die Platte wird zwischen zwei vertikalen Walzen eingespannt, während eine dritte versetzte Walze nach oben fährt, um die Platte auf den gewünschten Radius zu biegen. Wird häufig für die Kleinserienproduktion verwendet, erfordert bei größeren Stückzahlen jedoch mehr Handarbeit.

6.2Doppelte Quetschplatten-Walzmaschine

Geeignet für ein breites Leistungsspektrum von leicht bis schwer. Erhältlich in 3- und 4-Rollen-Konfigurationen, typischerweise mit einer festen Oberwalze und zwei verstellbaren Seitenwalzen. Diese Konstruktion macht das Entfernen und Neupositionieren der Platte überflüssig und steigert die Produktionseffizienz – insbesondere bei Materialien mittlerer Dicke.

6.34-Walzen-Blechwalzmaschine

Verfügt über eine zusätzliche Rolle unterhalb der Oberwalze für kontinuierliches Spannen. Diese Maschine kann Vorbiegen, Walzen und Fertigstellen in derselben Richtung durchführen, was die Effizienz deutlich steigert. Sie eignet sich ideal für die Großserienproduktion, insbesondere bei dickeren Blechen.

6.43-Walzen-Blechwalzmaschine

Eine vielseitige Option für allgemeine Anwendungen. Erfordert typischerweise ein Vorbiegen der Vorderkante vor dem Walzen. Die Walzen wechseln während des Prozesses die Richtung. Obwohl sie etwas langsamer als 4-Walzen-Maschinen ist, zeichnet sie sich durch eine einfachere mechanische Konstruktion aus.

6.52-Walzen-Blechwalzmaschine

Diese für dünne Bleche konzipierten Maschinen verwenden großformatige, polyurethanbeschichtete Walzen, um Platten schnell zu Zylindern mit kleinem Durchmesser zu formen. Sie eignen sich optimal für die schnelle, spezialisierte Produktion mit eingeschränkten Formmöglichkeiten.

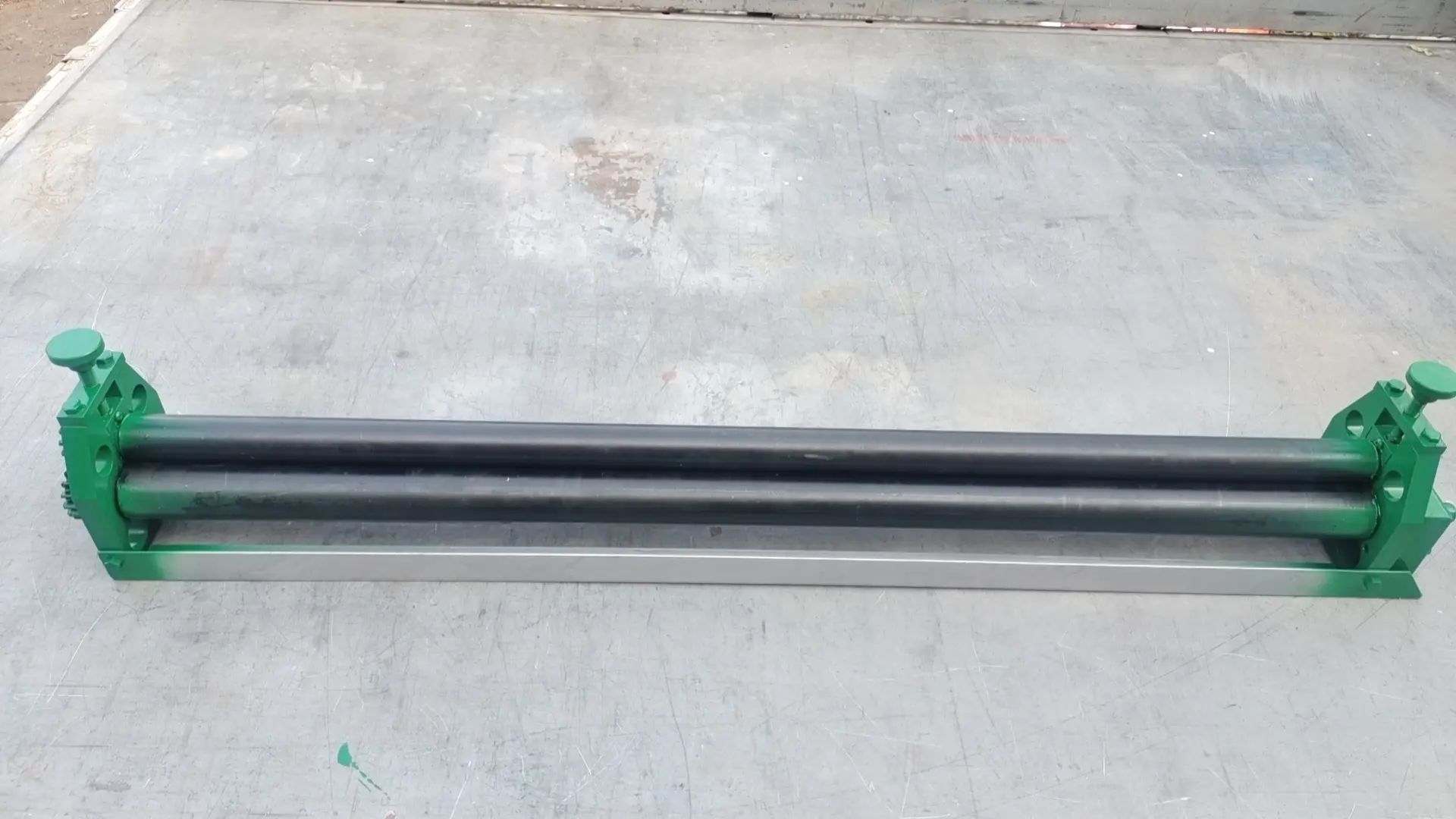

6.6Manuelle Blechwalzmaschine

Wird für kleine Arbeiten und leichte Materialien verwendet. Bietet niedrige Kosten und einfache Bedienung, ideal für einfache Walzaufgaben und die Produktion auf Hobbyniveau.

6.7Hydraulische Plattenwalzmaschine

Dieser Typ wird von einem Hydrauliksystem angetrieben und kann schwere Lasten bewältigen und eine hohe Präzision erreichen. Er wird häufig in der Großserienfertigung und zum Walzen dickerer Materialien eingesetzt.

📩 Möchten Sie mehr über die Auswahl und Konfiguration von Blechwalzmaschinen erfahren? Kontaktieren Sie ALEKVS für eine kompetente Beratung!

7.0Anwendungen von Blechwalzmaschinen

Blechwalzmaschinen werden in verschiedenen Branchen eingesetzt. Hier sind einige gängige Anwendungen:

- Automobilindustrie: Wird zur Herstellung von Karosserieteilen wie Türen, Motorhauben und Kofferraumdeckeln sowie von Strukturelementen wie Rahmen und Balken verwendet.

- Luft- und Raumfahrtindustrie: Wird bei der Herstellung von Flugzeugkomponenten wie Flügelhäuten, Rumpfplatten und Motorgehäusen angewendet.

- Haushaltsgeräteindustrie: Unverzichtbar für die Herstellung von Teilen, die in Kühlschränken, Öfen und Waschmaschinen verwendet werden – wie etwa Türen, Gehäuse und Strukturplatten.

- Bauindustrie: Spielt eine Schlüsselrolle bei der Herstellung von Metalldächern, Wandverkleidungen und strukturellen Baukomponenten.

- Elektronikindustrie: Wird zur Herstellung von Komponenten für elektronische Geräte verwendet, einschließlich Leiterplatten, Steckverbindern und Präzisionsmetallgehäusen.

8.0Wie baut man aus Altmetall eine manuelle Plattenwalze?