- 1.0Wie werden Verbindungselemente klassifiziert: Typen und funktionale Anpassungen

- 2.0Wie Befestigungsmaterialien und Oberflächenbehandlungen die Leistung verbessern

- 3.0Herstellung von Verbindungselementen: Kernprozesse

- 4.0Industrielle Anwendungen von Verbindungselementen

- 5.0Fehleranalyse und Qualitätskontrolle von Verbindungselementen

- 6.0Auswahl und Installationsstandards für Befestigungselemente

- 7.0Häufig gestellte Fragen (FAQ)

- 8.0Abschluss

1.0Wie werden Verbindungselemente klassifiziert: Typen und funktionale Anpassungen

1.1Gewindeverbindungen: Die standardisierte Verbindungsart

Gewindebefestigungen basieren auf dem Prinzip der Spiralbewegung, bei der der präzise Eingriff zwischen Innen- und Außengewinde den Festzieheffekt bewirkt. Sie machen mehr als 75 % des weltweiten Befestigungsmarktes aus und umfassen mehrere Hauptkategorien:

Schrauben:

- Grundstruktur: Besteht aus einem Kopf und einem Gewindeschaft, der typischerweise mit Muttern verwendet wird. Klassifiziert nach Festigkeitsklassen wie 4,8, 8,8, 10,9 und 12,9, wobei Klassen über 8,8 hochfeste Schrauben für Schwerlastanwendungen sind.

- Gängige Typen und Anwendungen:

- Sechskantschraube: Verfügt über einen Sechskantkopf und entweder ein Voll- oder Teilgewinde. Schrauben der Güteklasse 8.8 werden häufig in Stahlkonstruktionsverbindungen verwendet, während Schrauben der Güteklasse 12.9 – mit ihrer höheren Zugfestigkeit – für Motorblöcke und andere hochbelastete Baugruppen geeignet sind.

- Schlossschraube: Mit rundem Kopf und quadratischem Ansatz darunter, der bei der Montage im Material einrastet und so ein Verdrehen verhindert. Ideal zur Befestigung von Holzkonstruktionen und Metallbeschlägen.

- Flanschschraube: Integriert einen runden Flansch mit Verzahnung unter dem Kopf, um die Last gleichmäßig ohne Unterlegscheibe zu verteilen. Wird häufig in Fahrzeugfahrgestellen und Rohrleitungssystemen verwendet und reduziert das Lösen durch Vibrationen um bis zu 50%.

- Stehbolzen und U-Bolzen: Stehbolzen werden zum Verbinden dicker Platten oder zum Verankern von Maschinenfüßen verwendet, während U-Bolzen zum Festklemmen zylindrischer Teile wie Rohren und Schläuchen vorgesehen sind.

Schrauben:

- Kerneigenschaften: Im Gegensatz zu Bolzen benötigen Schrauben keine Muttern und können direkt in Gewinde- oder selbstschneidende Löcher geschraubt werden. Sie gehören zu den am häufigsten verwendeten Verbindungselementen in der Fertigung.

- Gängige Typen und Anwendungen:

- Selbstschneidende Schraube: Verfügt über ein scharfes, dreieckiges Gewinde, das sich sein eigenes Gegengewinde in Materialien wie Kunststoff oder dünne Stahlbleche schneidet, ideal für leichte Baugruppen.

- Maschinenschraube: Vollständig mit Gewinde versehen und mit vorgebohrten Löchern verwendet. Beispielsweise werden M2,5-Linsenkopf-Maschinenschrauben häufig zur Befestigung von Leiterplatten verwendet. Das Drehmoment ist auf 0,8–1,2 Nm begrenzt, um Schäden zu vermeiden.

- Innensechskantschraube: Enthält eine versenkte Innensechskantschraube für Anwendungen mit hohem Drehmoment in engen Bereichen wie Formen und Präzisionsmaschinen.

- Spezialschrauben: Dazu gehören manipulationssichere und wärmeregulierende Schrauben, die in Sicherheitssystemen und elektrischen Gehäusen verwendet werden.

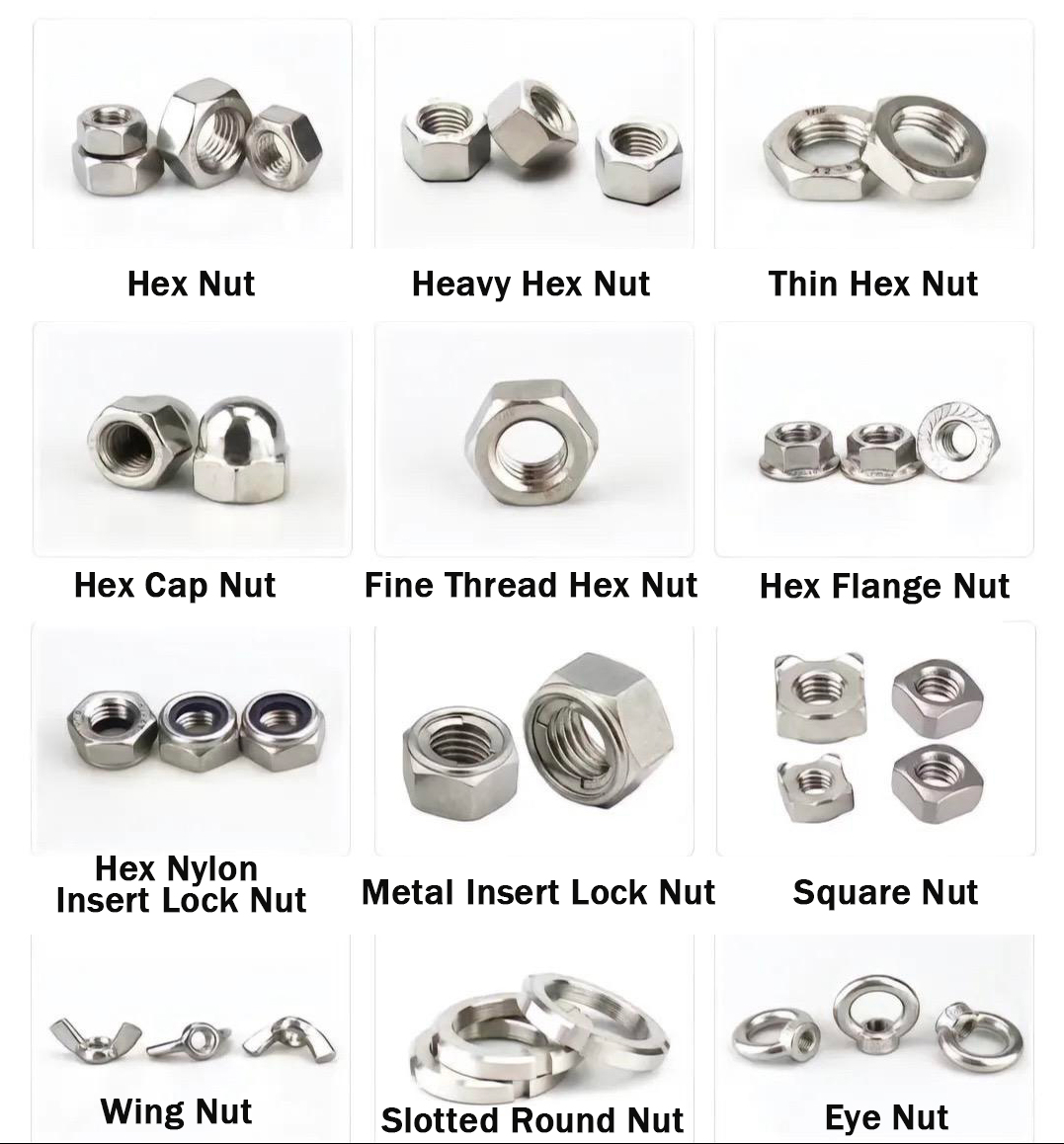

Bolzen, Muttern und Unterlegscheiben:

- Bolzen: Kopflose Komponenten mit Gewinde an beiden Enden. Varianten umfassen Vollgewindebolzen für dicke Plattenverbindungen und gleich lange Doppelbolzen für die Verankerung im Boden. Für Hochtemperaturumgebungen werden Materialien wie die Legierung GH4169 für höchste Kriechfestigkeit verwendet.

- Muttern: Werden über Innengewinde mit den Schrauben verbunden. Je nach Sicherungsleistung gibt es Sechskantmuttern, Sicherungsmuttern mit Nyloneinsatz (halten bis zu 30.000 Vibrationszyklen stand, ohne sich zu lösen) und Hutmuttern (bieten sowohl Schutz als auch ein ästhetisches Finish).

- Unterlegscheiben: Ergänzende Komponenten mit Schlüsselfunktionen:

- Flache Unterlegscheibe: Verteilt die Schraubenlast auf eine größere Fläche – bis zur fünffachen Kontaktfläche – schützt Beschichtungen und verhindert Einkerbungen.

- Federscheibe: Sorgt durch elastische Verformung für eine kontinuierliche Vorspannung und verhindert so ein Lösen bei Vibrationen.

- Dichtscheibe: Aus Gummi oder PTFE, sorgt für die Flüssigkeitsabdichtung in Flanschverbindungen und ist in einem Temperaturbereich von –200 °C bis 300 °C einsetzbar.

- Sicherungsscheibe: Hält die Dichtheit auch bei Reibung oder Vibration aufrecht, geeignet für Präzisions- und hochstabile Anwendungen.

1.2Befestigungselemente ohne Gewinde: Permanente und spezielle Verbindungsoptionen

Verbindungselemente ohne Gewinde basieren auf mechanischer Verformung oder physischer Verriegelung statt auf Gewinden und eignen sich daher für dauerhafte oder platzbeschränkte Baugruppen. Zu den wichtigsten Kategorien gehören:

Nägel und Nieten:

- Nägel: Grundlegende Verbindungselemente für Holz und leichte Materialien. Zu den gängigen Typen gehören:

- Gewöhnliche Rundnägel: Aus kohlenstoffarmem Stahl, Durchmesser 1–6 mm, Länge 10–200 mm.

- Pulverbetriebene Nägel: Können sofort in Beton oder Stahl getrieben werden und verbessern die Effizienz der Rahmenkonstruktion um das bis zu Vierfache.

- Spezialnägel: Beispielsweise wasserfeste Nägel oder Gewindenägel, die für besondere Umweltanforderungen entwickelt wurden.

- Nieten: Erzeugen Verbindungen durch Verformung des Schaftes beim Setzen. Zu den Typen gehören:

- Vollnieten: Sorgen für starke, manipulationssichere Verbindungen, geeignet für vibrations- oder stoßgefährdete Strukturen.

- Blindnieten (POP-Nieten): Ermöglichen eine einseitige Installation und werden in Fahrzeuginnenräumen und elektronischen Gehäusen verwendet.

- Großflanschnieten: Ausgestattet mit übergroßen Flanschen für eine verbesserte Lastverteilung und schnellere Montage.

Stifte und Anker:

- Stifte: Hergestellt mit IT6–IT8-Toleranz, wodurch eine Montagepräzision innerhalb von 0,01 mm gewährleistet wird. Zu den Typen gehören:

- Passstifte: Sorgen Sie für eine exakte Ausrichtung zwischen den Komponenten.

- Federstifte: Aus Federstahl zum Ausgleich von Lochfehlstellungen.

- Scherstifte: Sind so konstruiert, dass sie bei Überlastung brechen und so die Primärstrukturen schützen.

- Anker: Dienen zum Befestigen von Komponenten auf Beton- oder Mauerwerksuntergründen.

- Mechanische Anker: Dazu gehören Spreiz-, Hinterschnitt- und Schraubanker – die Einbautiefe muss auf Grundlage der Untergrundfestigkeit berechnet werden.

- Chemische Anker: Kombinieren Sie Gewindestangen mit Harzkapseln. Nach dem Aushärten bietet die Verbindung eine bis zu 30% höhere Auszugsfestigkeit als mechanische Anker, ideal für die seismische Verstärkung von Gebäuden.

- Clips und Klemmen: Dazu gehören Sicherungsringe, E-Clips und Schlauchschellen, die eine effiziente temporäre oder semipermanente Befestigung in Automobil- und Elektronikanwendungen ermöglichen. Zu ihren Vorteilen zählen die schnelle Installation, einfache Demontage und zuverlässige Positionierung.

2.0Wie Befestigungsmaterialien und Oberflächenbehandlungen die Leistung verbessern

2.1Grundprinzipien der Materialauswahl

Befestigungsmaterialien müssen Festigkeit, Korrosionsbeständigkeit, Herstellbarkeit und Kosteneffizienz in Einklang bringen. Die Materialauswahl variiert je nach Anwendungsumgebung:

Stahlmaterialien: Die kostengünstigste und am weitesten verbreitete Option.

- Kohlenstoffarmer Stahl: Wird für Allzweckschrauben unter Klasse 4.8 verwendet.

- Mittelkohlenstoffstahl: Abgeschreckt und angelassen, um Schrauben der Güteklasse 8.8 für strukturelle Anwendungen herzustellen.

- Legierter Stahl (z. B. 40CrNiMoA): Ermöglicht die Herstellung von hochfesten Schrauben der Güteklasse 12.9 für Umgebungen mit hoher Beanspruchung und hoher Belastung.

- Edelstahl: Die Güteklasse 304/A2 bietet zuverlässige Korrosionsbeständigkeit in neutralen Umgebungen, während die mit Molybdän legierte Güteklasse 316/A4 eine verbesserte Seewasserbeständigkeit bietet und für Schiffe und Offshore-Plattformen geeignet ist.

Nichteisenmetalle:

- Aluminiumlegierungen (z. B. 7075): Werden in der Luft- und Raumfahrttechnik zur Gewichtsreduzierung bevorzugt.

- Titanlegierungen (z. B. TC4): Bieten hervorragende Korrosionsbeständigkeit und Biokompatibilität und werden in Flugzeugtriebwerken und medizinischen Implantaten verwendet.

- Kupferlegierungen: Messing (H62) ist ideal für Anwendungen mit elektrischer Leitfähigkeit, während Bronze (QAl9-4) sich gut für verschleißfeste Baugruppen eignet.

- Nichtmetallische Werkstoffe: Technische Kunststoffe wie Nylon 66 (zur elektrischen Isolierung) und PTFE (zum Schutz vor chemischer Korrosion) finden breite Anwendung. Kohlenstofffaserverstärkte Verbundwerkstoffe bieten erhebliche Vorteile hinsichtlich des geringen Gewichts für moderne Drohnen und Fahrzeuge mit alternativer Antriebstechnologie.

Speziell behandelte Stähle:

- Galvanisch verzinkter Stahl: Für den Innenbereich konzipiert und bietet grundlegenden Korrosionsschutz.

- Feuerverzinkter Stahl: Bietet eine dickere Zinkbeschichtung und eine bis zu dreimal höhere Korrosionsbeständigkeit, geeignet für den Außenbereich.

- Vernickelter und verchromter Stahl: Ergibt eine polierte, dekorative Oberflächenbeschaffenheit, ideal für sichtbare oder ästhetische Komponenten.

2.2Oberflächenbehandlungsverfahren: Der Schlüssel zur Leistungssteigerung

Oberflächenbehandlungen verbessern die Haltbarkeit, Korrosionsbeständigkeit und mechanische Zuverlässigkeit von Befestigungselementen unter verschiedenen Betriebsbedingungen erheblich.

Korrosionsbeständige Behandlungen:

- Galvanische Verzinkung: Schichtdicke 5–15 μm, kostengünstige Variante für den Innenbereich.

- Feuerverzinkung: Schichtdicke 50–100 μm, bietet die dreifache Korrosionsbeständigkeit einer galvanischen Beschichtung; Standard für Stahlkonstruktionen im Außenbereich.

- Dacromet-Beschichtung: Zink-Chrom-Film mit einer Dicke von 6–8 μm, der eine Salzsprühbeständigkeit von über 500 Stunden ohne Wasserstoffversprödungsrisiko erreicht; ideal für hochfeste Schrauben.

- Phosphatieren: Erzeugt eine Phosphat-Konversionsschicht, die die Lackhaftung verbessert; wird üblicherweise bei Befestigungselementen für Fahrzeugchassis angewendet.

- Funktionelle Behandlungen:

- Nitrieren: Bildet eine gehärtete Stickstoffdiffusionsschicht auf der Gewindeoberfläche mit einer Härte von über HV800, verbessert die Verschleißfestigkeit und verlängert die Lebensdauer der Befestigungselemente um das 2- bis 3-fache.

- Schmiermittelbeschichtung: Das Auftragen von Molybdändisulfid oder PTFE auf Gewinde reduziert das Anzugsdrehmoment und verhindert ein Festfressen, insbesondere bei Befestigungselementen aus Edelstahl.

- Schwarze Oxidation: Erzeugt einen dünnen Eisenoxidfilm, der einen leichten Korrosionsschutz und ein dunkles, dekoratives Aussehen bietet. Wird häufig bei Werkzeuggriffen und Hardwareoberflächen verwendet.

3.0Herstellung von Verbindungselementen: Kernprozesse

3.1Kunststoffumformungsverfahren: Die gängige Methode für die Massenproduktion

- Kaltschmieden: Bei diesem Verfahren werden Metallrohlinge unter hohem Druck durch die Abfolge von Schneiden → Anstauchen → Gewindewalzen verformt. Der kontinuierliche Metallkornfluss erhöht die Zugfestigkeit im Vergleich zu bearbeiteten Teilen um 15–20 TP3T, während die Materialausnutzung 95 TP3T übersteigt. Kaltschmieden eignet sich ideal für Bolzen und Schrauben unter M16 und ermöglicht Produktionskapazitäten von bis zu 100.000 Stück pro Stunde und Linie. Vor dem Schmieden werden die Rohlinge einer Weichglühung unterzogen, um die Härte zu reduzieren und die Formbarkeit zu verbessern.

- Warmschmieden: Bei diesem Verfahren werden Metallblöcke auf 1100–1250 °C – oberhalb der Rekristallisationstemperatur von Stahl – erhitzt und anschließend unter Druck geformt. Dieses Verfahren eignet sich für Verbindungselemente mit großem Durchmesser (M20 und größer) oder hoher Festigkeit und ermöglicht die Herstellung komplexer Kopfgeometrien. Kontrolliertes Abkühlen ist entscheidend, um die Bildung grober Körner zu verhindern. Anschließendes Abschrecken und Anlassen ist erforderlich, um optimale mechanische Eigenschaften wiederherzustellen.

3.2Bearbeitung und fortschrittliche Fertigungstechnologien

- Bearbeitungsprozess: Wird auf Dreh- und Fräsmaschinen durchgeführt und umfasst Drehen → Fräsen → Gewindeschneiden (Schneiden oder Rollen). Er bietet hohe Flexibilität und Präzision und eignet sich daher ideal für nicht standardisierte oder kundenspezifische Verbindungselemente (z. B. Schrauben mit speziellen Kopfformen). Aufgrund der geringen Materialeffizienz und der langsamen Verarbeitungsgeschwindigkeit wird er jedoch typischerweise für Kleinserien oder hochpräzise Anwendungen verwendet, wie z. B. für Gewindeverbindungen in Luft- und Raumfahrtqualität, die Maßtoleranzen von ±0,005 mm erfordern.

- Fortschrittliche Technologien:

- 3D-Druck: Ermöglicht die integrierte Fertigung komplexer Befestigungsgeometrien. Beispielsweise reduzierten 3D-gedruckte Bolzenschutzvorrichtungen aus thermoplastischem Polyurethan (TPU), die für das Jiangsu-Ölfeld entwickelt wurden, die Korrosionsrate von Bolzen im Außenbereich von 851 TP3T auf unter 101 TP3T.

- Gewinderollen: Dabei werden Metallrohlinge bei Raumtemperatur mit einer Gewinderollmaschine plastisch verformt. Durch Steuerung von Walzengeschwindigkeit, Vorschub und Druck lassen sich Gewinde mit IT6-Toleranz und einer Oberflächenrauheit unter Ra0,8 μm formen. Mit diesem Verfahren hergestellte MJ-Gewindeverbindungen in Luft- und Raumfahrtqualität erreichen eine Lebensdauer von über 130.000 Zyklen – weit mehr als die typische Lebensdauer von 50.000 Zyklen für Komponenten mit geschnittenem Gewinde.

4.0Industrielle Anwendungen von Verbindungselementen

4.1Ausrüstung für die Luft- und Raumfahrt und neue Energien

- Luft- und Raumfahrt: Verbindungselemente in der Luft- und Raumfahrt erfordern höchste Präzision und Leichtbauweise – jedes Gramm zählt. Die neueste Generation von MJ-Gewindeverbindungen verwendet die Nickelbasis-Superlegierung GH4169 oder die Titanlegierung TC4 und erreicht Zugfestigkeiten von 1300–1550 MPa bzw. 1100–1250 MPa. In Kombination mit selbstsichernden Muttern halten diese Schrauben bis zu 30.000 Vibrationszyklen stand, ohne sich zu lösen. Jedes Verbindungselement muss 720 Stunden Salzsprühnebel und 30 Tage Pilzbeständigkeitstests bestehen, um die Zuverlässigkeit unter extremen Umweltbedingungen zu gewährleisten.

Neue Energieausrüstung:

- Windkraft: Turmverbindungsschrauben bestehen typischerweise aus hochfestem legiertem Stahl der Güteklasse 10.9 mit einer Dacromet-Beschichtung und sind für eine Lebensdauer von 20 Jahren ausgelegt. Offshore-Windkraftanlagen benötigen eine zusätzliche Fluorkohlenwasserstoffbeschichtung, um eine Salzsprühbeständigkeit von über 1000 Stunden zu erreichen.

- Photovoltaik: Befestigungselemente für Montagesysteme werden in der Regel aus Edelstahl 316 oder feuerverzinktem Kohlenstoffstahl hergestellt und mit Sicherungsscheiben kombiniert, um ein Lösen durch Wärmeausdehnung und -kontraktion zu verhindern. In Solarnachführsystemen werden selbstschmierende Befestigungselemente bevorzugt, um Reibung und Wartungsaufwand zu reduzieren.

4.2Automobilbau und Konstruktionstechnik

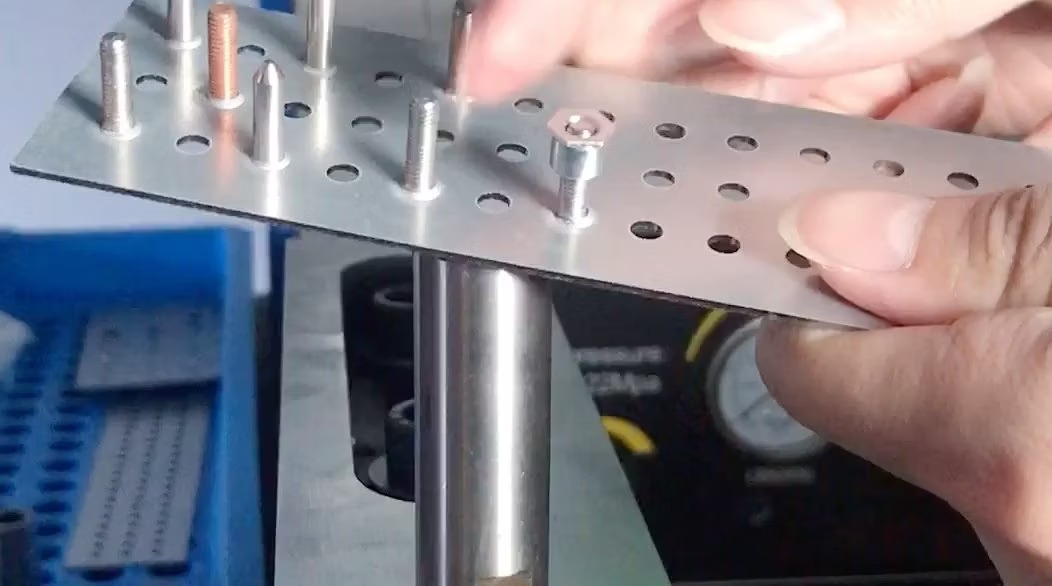

- Automobilindustrie: Ein einzelner Pkw enthält typischerweise 2.000–3.000 Befestigungselemente. Zylinderkopfschrauben aus legiertem Stahl der Güteklasse 12.9 werden mit dem Drehmoment-Winkel-Verfahren angezogen, um eine zuverlässige Abdichtung zu gewährleisten. In automatisierten Montagelinien spielen Befestigungsmaschinen eine Schlüsselrolle – ausgestattet mit bildgeführten Positionierungs- und servogesteuerten Schraubeinheiten kann jede Einheit 1.200–1.500 Befestigungselemente pro Stunde montieren, was Arbeitskosten und Montagefehler deutlich reduziert. Solche Systeme werden häufig für Türverkleidungen und Batteriegehäuse von Elektrofahrzeugen eingesetzt.

- Bauingenieurwesen: Für Stahlkonstruktionen von Hochhäusern werden Schrauben der Güteklasse M24 10.9 verwendet, die jeweils einer Zugkraft von 150 kN standhalten. Für große Brücken wie die Jangtse-Brücke werden Ankerschrauben aus korrosionsbeständigem legiertem Stahl gefertigt. Die Einbindetiefe beträgt mehr als das 25-fache des Schraubendurchmessers, um eine hohe Auszugsfestigkeit zu gewährleisten.

5.0Fehleranalyse und Qualitätskontrolle von Verbindungselementen

5.1Häufige Fehlerarten und Grundursachen

5.2Fehleranalyse und Qualitätskontrolle

5.3Intelligente Entwicklungstrends bei Verbindungselementen

6.0Auswahl und Installationsstandards für Befestigungselemente

6.1Schlüsselfaktoren für die wissenschaftliche Auswahl von Befestigungselementen

6.2Wichtige Installations- und Betriebsstandards

7.0Häufig gestellte Fragen (FAQ)

- Was bedeutet die Festigkeitsklasse eines Befestigungselements?

- Die Festigkeitsklasse wird durch zwei Zahlen dargestellt. Beispielsweise bedeutet Klasse 8.8 eine nominelle Zugfestigkeit ≥ 800 MPa und eine Streckgrenze ≥ 0,8, also eine Streckgrenze ≥ 640 MPa.

- Wie kann galvanische Korrosion zwischen Befestigungselementen verhindert werden?

- Es gibt drei Hauptmethoden:

- Verwenden Sie Befestigungselemente aus Materialien mit ähnlichen Elektrodenpotentialen.

- Installieren Sie Isolierscheiben zwischen unterschiedlichen Metallen.

- Tragen Sie auf die Befestigungselemente einen kathodischen Schutz oder eine Korrosionsschutzbeschichtung auf.

- Was ist der Hauptunterschied zwischen einem Bolzen und einer Schraube?

- Eine Schraube benötigt zur Montage eine Mutter und eignet sich für lösbare, tragende Verbindungen. Eine Schraube hingegen wird direkt in ein Gewindeloch eingeschraubt und benötigt keine Mutter. Sie eignet sich daher ideal für leichte oder feste Verbindungen.

- Warum ist bei hochfesten Schrauben eine Dehydrierungsbehandlung erforderlich?

- Bei der Säurereinigung und Galvanisierung können hochfeste Schrauben Wasserstoffatome aufnehmen, die sich in Spannungskonzentrationsbereichen ansammeln und zu Wasserstoffversprödung führen. Durch die Dehydrierungsbehandlung werden diese Atome entfernt und so ein vorzeitiger Ausfall verhindert.

- Was unterscheidet intelligente Bolzen von herkömmlichen Bolzen?

- Intelligente Schrauben integrieren Sensor- und Kommunikationsmodule und ermöglichen so die Echtzeitüberwachung und Datenübertragung von Vorspannung und Spannung. Sie verwandeln das Befestigungselement von einem passiven Lastträger in ein aktives Sensorelement und dienen als Schlüsselknoten im industriellen Internet der Dinge (IIoT).

- Wie sollten Unterlegscheiben bei Flanschverbindungen ausgewählt werden?

- Die Auswahl hängt von der Temperatur, dem Druck und den chemischen Eigenschaften des Mediums ab:

- Niedriger Druck/niedrige Temperatur → Gummidichtung

- Mittlerer Druck/Temperatur → Asbestkautschukdichtung

- Hoher Druck/hohe Temperatur → Metallspiraldichtung

- Was sind die optischen Unterschiede zwischen Ermüdungsbruch und Sprödbruch bei Verbindungselementen?

- Ermüdungsbruch: Zeigt sichtbare Ermüdungsstreifen und -ursprünge mit einem bläulich-grauen Erscheinungsbild.

- Sprödbruch: Zeigt eine flache, kristalline Oberfläche mit minimaler plastischer Verformung.

- Was sind die Vorteile und Einschränkungen von 3D-gedruckten Verbindungselementen?

- Vorteile: Ermöglicht komplexe Geometrien, kundenspezifische Designs und hohe Materialausnutzung.

- Einschränkungen: Höhere Kosten, geringere Produktionseffizienz und die Oberflächenbeschaffenheit erfordert häufig eine Nachbearbeitung.

- Was sind die Vorteile und Anwendungen von automatischen Maschinen zum Einsetzen von Verbindungselementen?

- Der Hauptvorteil liegt in der hohen Automatisierung. Durch visuelle Positionierung und Servosteuerung gewährleistet die Maschine präzise Zuführung, Ausrichtung und Festziehen. Sie kann 1.200 bis 1.500 Befestigungselemente pro Stunde montieren und so Arbeitsfehler deutlich reduzieren. Typische Anwendungsgebiete sind die Automobilherstellung, insbesondere Türverkleidungen und Batteriegehäuse.

8.0Abschluss

Verbindungselemente bilden die mikroskopische Grundlage der modernen Industrie und haben sich von einfachen Steckverbindern zu intelligenten Sensorkomponenten in intelligenten Fertigungssystemen entwickelt. Von den Bronzenieten der alten Handwerkskunst bis hin zu intelligenten Bolzen in Luft- und Raumfahrtqualität hat jeder Technologiesprung zu neuen Leistungs- und Zuverlässigkeitsniveaus bei Geräten geführt.

In der modernen Fertigung dienen Verbindungselemente als wichtige Indikatoren für die industrielle Leistungsfähigkeit. Beispielsweise erreichen Verbindungselemente mit MJ-Gewinde für die Luft- und Raumfahrt mittlerweile eine Lebensdauer von über 130.000 Zyklen, während drahtlose passive Smart Bolts eine zuverlässige Überwachung in extremen Umgebungen gewährleisten. Die 3D-Drucktechnologie ermöglicht zudem maßgeschneiderte, leichte Produktionswege.

Aus technischer Sicht bilden die Konstruktion und Anwendung von Befestigungselementen ein komplettes technisches Ökosystem: Die wissenschaftlich fundierte Auswahl legt den Grundstein, die Präzisionsfertigung gewährleistet die Qualität, die standardisierte Installation garantiert Stabilität und die Fehleranalyse treibt die kontinuierliche Verbesserung voran.

Mit Blick auf die Zukunft werden Befestigungselemente durch die fortschreitende Integration intelligenter Sensorik, umweltfreundlicher Materialien und Leichtbautechnologien nicht mehr nur bloße Verbindungselemente sein – sie werden als „Nervenknoten“ der intelligenten Fertigung fungieren und nicht nur Strukturen, sondern auch die Daten und die Intelligenz des Industrie-4.0-Zeitalters verbinden.

Referenz

https://www.iqsdirectory.com/articles/fastener.html

https://www.scrooz.com.au/blog/what-are-fasteners

https://cf-t.com/blog/what-are-fasteners?