- 1.0Was sind Schneidelemente beim Metallschneiden?

- 2.0Klassifizierung von Werkstückoberflächen bei Zerspanungsprozessen

- 3.0Was sind Vorschub und Vorschubgeschwindigkeit?

- 4.0Was ist Schnitttiefe?

- 5.0Fazit: Warum das Verständnis der Schneideschicht wichtig ist

- 6.0FAQ: Häufig gestellte Fragen zum Thema Metallschneiden

Metal cutting is one of the most fundamental and critical manufacturing methods in mechanical engineering. Whether it is turning on a lathe, milling on a milling machine, boring on a boring machine, or precision material removal on modern CNC systems such as Rohrlaserschneidmaschinen, the core principle remains the same: removing excess material from a workpiece to achieve the required shape, dimensions, and surface quality.

Um ein solides Verständnis des Metallbearbeitungsprozesses zu erlangen, ist es unerlässlich, ihn unter drei Schlüsselaspekten zu analysieren: Schneidelemente, Schnittparameter und Geometrie der Schnittschicht.

1.0Was sind Schneidelemente beim Metallschneiden?

Die Metallbearbeitung ist ein Zerspanungsverfahren, bei dem ein Schneidwerkzeug ein Werkstück auf einer Werkzeugmaschine bearbeitet und dabei überschüssiges Material in Form von Spänen abträgt. Typische Werkzeugmaschinen sind Drehmaschinen, Fräsmaschinen, Bohrmaschinen und Ausdrehmaschinen.

Die grundlegenden Elemente der Metallbearbeitung umfassen im Wesentlichen:

- Schneidebewegung: einschließlich der Hauptbewegung und der Vorschubbewegung (beispielsweise ist die Werkstückrotation die Hauptbewegung bei einer Drehmaschine, während die Werkzeugrotation die Hauptbewegung bei einer Fräs- oder Bohrmaschine ist).

- Schnittparameter

- Schnittschicht und ihre geometrischen Parameter

Diese Elemente bestimmen gemeinsam die Schnittleistung, die Bearbeitungsgenauigkeit und die Werkzeugstandzeit.

Zusammenfassung: Schneidelemente bilden die theoretische Grundlage für die Analyse des Schneidprozesses, die Auswahl von Schnittparametern und die Optimierung von Bearbeitungsstrategien bei verschiedenen Werkzeugmaschinentypen.

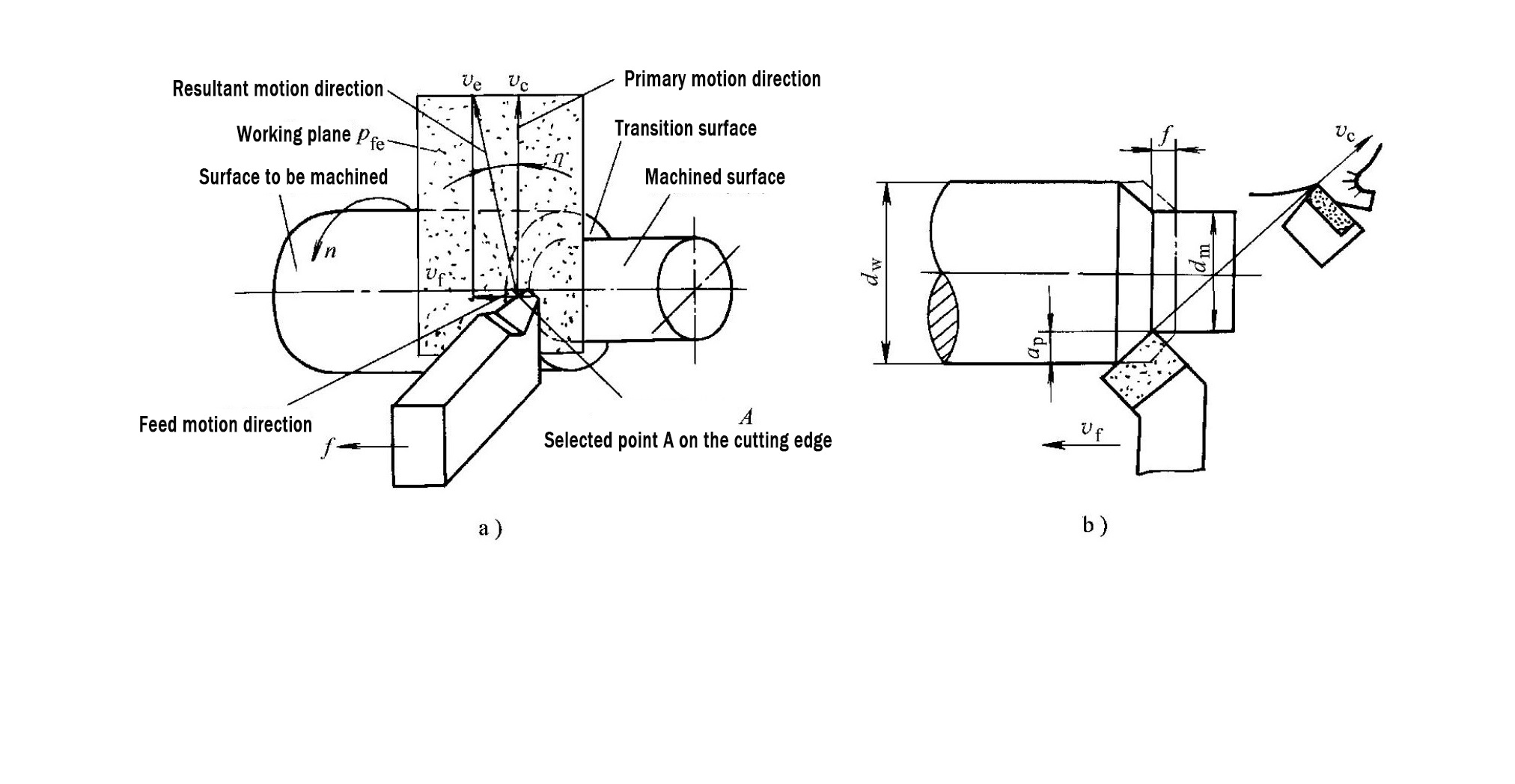

2.0Klassifizierung von Werkstückoberflächen bei Zerspanungsprozessen

Während des Zerspanungsprozesses ist die Werkstückoberfläche nicht statisch, sondern verändert sich kontinuierlich mit dem Materialabtrag. Dieses Phänomen ist allen Metallbearbeitungsverfahren gemein, und die Oberflächen werden im Allgemeinen in drei Kategorien eingeteilt:

- Bearbeitete Oberfläche: die Oberfläche, die bereits vom Werkzeug bearbeitet wurde und die endgültigen oder Zwischenabmessungen des Werkstücks bildet.

- Zu bearbeitende Oberfläche: die Oberfläche, die noch nicht geschnitten wurde und von der nächsten Schneidschicht entfernt wird.

- Übergangsfläche: die Oberfläche, die aktuell von der Schneide geformt wird und im nächsten Schnittdurchgang oder der nächsten Umdrehung weiter abgetragen wird.

Zusammenfassung: Die Schneidschicht befindet sich zwischen der zu bearbeitenden Oberfläche und der bearbeiteten Oberfläche, während die Übergangsfläche als dynamische Schnittstelle zwischen den beiden fungiert.

3.0Was sind Vorschub und Vorschubgeschwindigkeit?

3.1Füttern

Der Vorschub bezeichnet die Verschiebung des Werkzeugs relativ zum Werkstück in Vorschubrichtung und spiegelt die Materialabtragsdichte beim Schneiden wider. Seine Definition variiert leicht je nach Maschinentyp:

- Vorschub pro Umdrehung:

$$

f \text{ (mm/r)}

$$

Hauptsächlich verwendet für Dreh- und Bohrmaschinen.

- Futter pro Zahn:

$$

f_z \text{ (mm/Zahn)}

$$

Commonly used for multi-tooth tools on milling machines, Bohrmaschinen, and reamers.

Beispielsweise beim Außendrehen auf einer Drehmaschine der Vorschub

$$

F

$$

stellt die axiale Strecke dar, die das Werkzeug bei einer vollen Umdrehung des Werkstücks zurücklegt.

3.2Vorschubgeschwindigkeit

Die Vorschubgeschwindigkeit ist die momentane Geschwindigkeit des ausgewählten Punktes an der Schneide relativ zum Werkstück in Vorschubrichtung und wird in mm/min angegeben.

$$

v_f = f \cdot n = z \cdot n \cdot f_z

$$

Wo:

– \(v_f\) ist die Vorschubgeschwindigkeit

– \(f\) ist der Vorschub pro Umdrehung

– \(f_z\) ist der Vorschub pro Zahn

– \(n\) ist die Spindeldrehzahl (U/min)

– \(z\) ist die Anzahl der Schneidezähne

Technische Interpretation: Wenn alle anderen Bedingungen unverändert bleiben, führt eine Erhöhung des Vorschubs zu einer Erhöhung der Schnittschichtdicke, was zu höheren Schnittkräften und einer größeren Werkzeugbelastung führt.

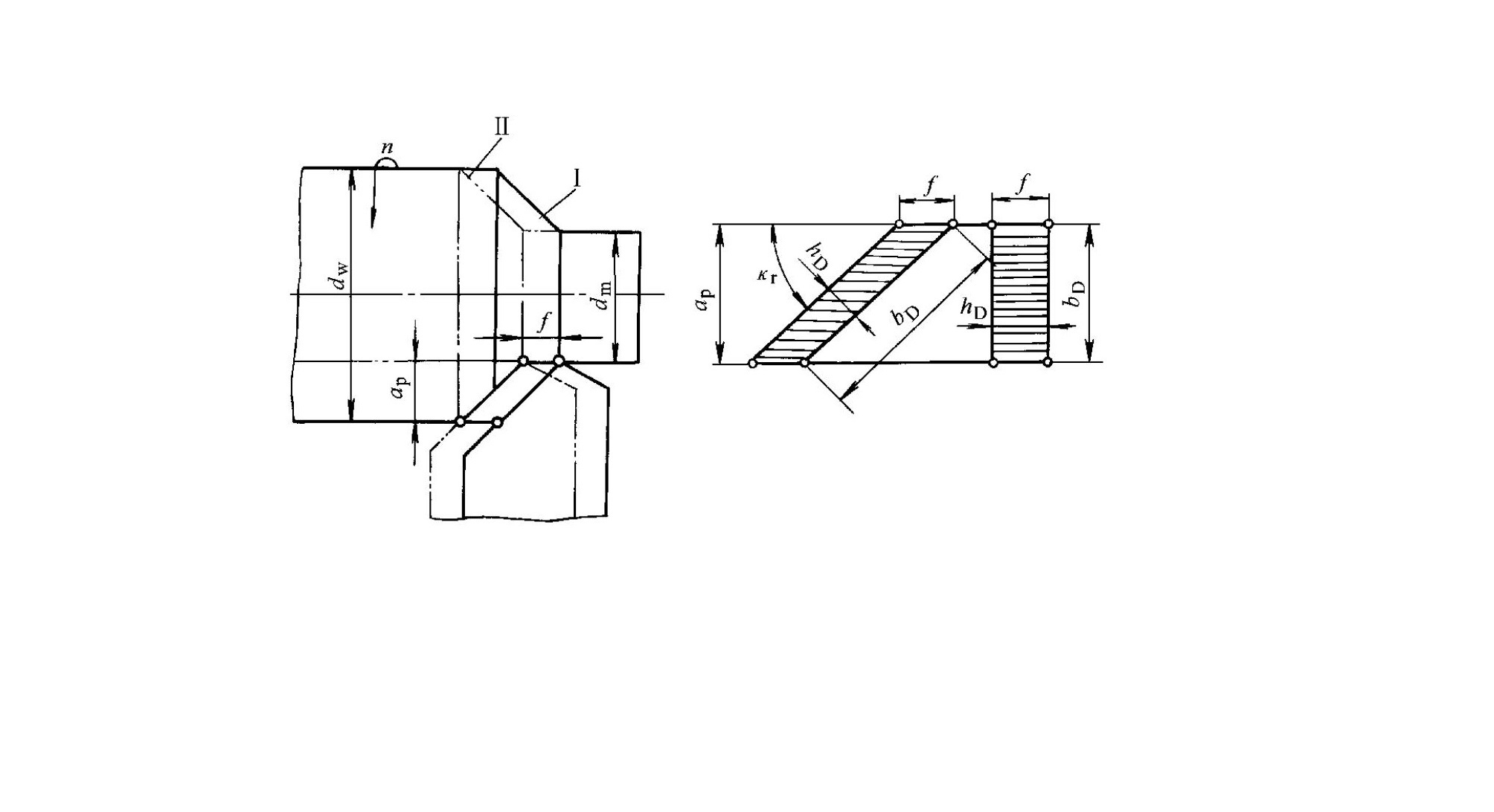

4.0Was ist Schnitttiefe?

Die Schnitttiefe bezeichnet die Tiefe des Schnitts, gemessen durch einen ausgewählten Punkt an der Schneide, senkrecht zur Bearbeitungsebene. Die Einheit ist Millimeter (mm), und ihre Definition hängt vom Bearbeitungsverfahren ab.

4.1Gängige Berechnungsmethoden

- Außendrehen auf einer Drehbank:

$$

a_p = \frac{d_w – d_m}{2}

$$

- Bohrarbeiten:

Es gilt die gleiche Formel, nur dass (d_w) und (d_m) vertauscht werden. - Mahlen:

Die Schnitttiefe wird typischerweise als die vertikale Eingriffstiefe des Werkzeugs relativ zum Werkstück definiert. - Blechscheren:

Die Schnitttiefe entspricht der Dicke des Blechmaterials, das in einem einzigen Arbeitsgang geschnitten wird.

Wo:

– \(a_p\) ist die Schnitttiefe.

– \(d_w\) ist der Durchmesser der zu bearbeitenden Oberfläche

– \(d_m\) ist der Durchmesser der bearbeiteten Oberfläche

Technische Interpretation: Bei der Schruppbearbeitung erhöht sich

$$

a_p

$$ is usually prioritized to improve metal removal rate. In finishing operations, a smaller depth of cut is preferred to achieve better surface quality.

5.0Fazit: Warum das Verständnis der Schneideschicht wichtig ist

Die Schnittparameter bestimmen die Geometrie der Schnittschicht, und die Schnittschichtparameter beeinflussen direkt die Gesamtbearbeitungsleistung von Metallbearbeitungsmaschinen.

Zu den wichtigsten Einflussfaktoren gehören die Größe der Schnittkraft, die Schnitttemperatur, der Werkzeugverschleiß und die Werkzeugstandzeit sowie die Qualität der bearbeiteten Oberfläche.

Eine rationale Auswahl der Schnittparameter muss auf einem klaren Verständnis der grundlegenden Eigenschaften der Schnittschicht basieren.

6.0FAQ: Häufig gestellte Fragen zum Thema Metallschneiden

Frage 1: Welcher Schnittparameter hat den größten Einfluss auf die Werkzeugstandzeit?

A: Die Schnittgeschwindigkeit hat den größten Einfluss auf die Werkzeugstandzeit, da sie sich direkt auf die Schnitttemperatur und die Verschleißmechanismen auswirkt.

$$

v_c = \frac{\pi dn}{1000}

$$

Frage 2: Kann eine Erhöhung des Vorschubs die Bearbeitungseffizienz immer verbessern?

A: Nein. Zwar erhöht ein höherer Vorschub die Abtragsrate, aber er erhöht auch die Schnittkraft und die Werkzeugbelastung, was die Werkzeugstandzeit oder die Oberflächenqualität beeinträchtigen kann.

Frage 3: Wie beeinflussen die Parameter der Schnittschicht die Oberflächengüte?

A: Eine größere Schnittschichtdicke erhöht im Allgemeinen die Schnittkraft und Vibrationen, was die Oberflächengüte beeinträchtigen kann. Optimierung

$$

f und a_p

$$

hilft dabei, Effizienz und Oberflächenqualität in Einklang zu bringen.