- 1.0Was ist Blechwalzen?

- 2.0Überblick über Blechwalztechniken: Methoden und Anwendungen

- 3.0Blechwalzprozess: Eine Schritt-für-Schritt-Anleitung zum Metallbiegen

- 4.0Drei wichtige Phasen des Blechwalzens: Vorbiegen, Walzen und Nachbiegen

- 5.03-Walzen-Blechwalzmaschinenprozess: Einzelklemmbetrieb

- 6.0Verfahren der 4-Walzen-Blechwalzmaschine

- 7.0Wichtige Techniken zum Walzen mittlerer und dicker Bleche

1.0Was ist Blechwalzen?

Blechwalzen ist ein Metallumformungsverfahren, bei dem flache Bleche in zylindrische, konische, elliptische oder andere gekrümmte Profile gebracht werden. Dies wird erreicht, indem die Platte durch eine Reihe von Walzen geführt wird, die kontinuierlichen und kontrollierten Druck ausüben und das Material schrittweise in die gewünschte Form biegen.

Dieses Verfahren wird häufig bei der Herstellung von Druckbehältern, Öl- und Gaspipelines, Schiffsrümpfen, Strukturträgern und -säulen sowie Gehäusen für Industrieanlagen eingesetzt. Das Walzen von Blechen ist für seine Effizienz, Konsistenz und Umformbarkeit bekannt und wird in vielen Schwerlastfertigungsanwendungen bevorzugt.

1.1Gängige Typen von Blechwalzmaschinen

| Typ | Funktionen und Anwendungen |

| Pyramidenförmige Blechrollen | Einfache Konstruktion, geeignet zum Standardwalzen von Platten mittlerer Dicke |

| Drei-Rollen-Symmetrie | Weit verbreitet für allgemeine industrielle Anforderungen; bietet ein ausgewogenes Preis-Leistungs-Verhältnis |

| Vierwalzen-Plattenwalzen | Höhere Präzision; ermöglicht automatisiertes Vorbiegen und Walzen in einem Durchgang |

| CNC-Blechwalzmaschinen | Ideal für großvolumige, wiederholbare Aufträge; ermöglicht programmierbare Steuerung |

Leseempfehlungen:Was ist eine Blechwalzmaschine? Funktionsprinzip und Anwendungen

1.2Vorteile des Blechwalzens

- Effiziente Produktion

Automatisiertes Walzen liefert schnellere und konsistentere Ergebnisse als manuelles Formen. - Materialeinsparungen

Reduziert Abfall und bewahrt die Materialintegrität und -kontinuität - Vielseitige Materialkompatibilität

Funktioniert mit Stahl, Edelstahl, Aluminium, Kupfer, Titan und einer Vielzahl von Legierungen. - Hohe Präzision und Konsistenz

Ermöglicht eine genaue Kontrolle der Krümmung und komplexer Profile über die gesamte Länge des Blechs. - Verbesserte strukturelle Integrität

Minimiert den Bedarf an Schweißnähten und Verbindungen und erhöht so die Gesamtfestigkeit und Druckbeständigkeit. - Formflexibilität

Kann nicht nur einfache Zylinder, sondern auch Kegel, doppelt gekrümmte Oberflächen und andere komplexe Geometrien formen. - Hochleistungsfähigkeit

Geeignet zum Walzen dicker Platten und Komponenten mit großem Durchmesser, die in Schiffen, Energiesystemen und Industriemaschinen verwendet werden.

2.0Überblick über Blechwalztechniken: Methoden und Anwendungen

Leseempfehlungen:Vollständiger Leitfaden zum Metallwalzen: Warm-, Kalt-, Flach- und Formwalzen

2.1Erstes Quetschwalzen (erste Quetschbiegung)

Vorteile:

- Geeignet für eine breite Palette von Materialien, einschließlich Kohlenstoffstahl, Edelstahl, Aluminium und Titan

- Geringere Gerätekosten und einfache Bedienung

- Hohe Präzision und Wiederholbarkeit, ideal für die Serienproduktion

Nachteile:

- Beide Enden können nicht in einem Durchgang vorgebogen werden

- Nicht geeignet für extrem dicke oder breite Platten

- Erfordert manuelles Umdrehen der Platte, was die Handhabungsschritte erhöht

2.2Vierwalzen-Blechwalzen

Vierwalzenmaschinen sind fortschrittlicher als Dreiwalzensysteme und verfügen über eine obere und eine untere Hauptwalze sowie zwei verstellbare, rautenförmig angeordnete Seitenwalzen. Die Mittelwalzen übernehmen Zuführung und Druck, während die Seitenwalzen beim Formen und Vorbiegen beider Blechenden helfen.

Vorteile:

- Eine einzige Einrichtung ermöglicht das Vorbiegen beider Enden ohne Umdrehen der Platte

- Geeignet für die Verarbeitung dickerer und breiterer Materialien

- Hohe Umformgenauigkeit, geeignet für komplexe Formen

- Erhöht die Produktionseffizienz durch Minimierung der Materialhandhabung

Nachteile:

- Höhere Ausrüstungskosten

- Komplexere Struktur, die eine qualifizierte Bedienung erfordert

2.3 Walzen mit variabler Geometrie

Bei dieser Technik wird eine pyramidenförmige Drei-Walzen-Konfiguration verwendet, bei der die Walzenpositionen so angepasst werden können, dass Zylinder, Ellipsen, Kegel und andere komplexe Formen entstehen. Ideal für dicke, hochfeste Materialien wie Edelstahl und Titanlegierungen.

Vorteile:

- Unterstützt eine Vielzahl geometrischer Profile

- Kann Blechdicken bis zu 6 Zoll (ca. 150 mm) walzen

- Hohe Präzision, ideal für kundenspezifische und High-End-Fertigung

Nachteile: - Teure Ausrüstung

- Komplexe Einrichtung, die fortschrittliche Wartungs- und Steuerungssysteme erfordert

2.4 Zweiwalzenwalzen (vereinfachte Ausführung)

Zweiwalzenmaschinen Verwenden Sie eine Ober- und Unterwalze, um dünne Bleche durch Druck zu klemmen und zu biegen. Sie werden typischerweise für die Kleinserienformung leichter Materialien verwendet.

Vorteile:

- Einfache Struktur und niedrige Kosten

- Geeignet zum Vorformen kleiner bis mittelgroßer Teile

Nachteile:

- Eingeschränkte Präzision

- Ungeeignet für dicke Platten oder komplexe Strukturen

3.0Blechwalzprozess: Eine Schritt-für-Schritt-Anleitung zum Metallbiegen

Das Walzen von Blechen ist ein wichtiger Prozess, um flache Bleche in gebogene oder zylindrische Bauteile zu formen. Nachfolgend finden Sie eine kurze, strukturierte Anleitung zum Erzielen präziser und hochwertiger Biegeergebnisse:

Schritt 1: Materialvorbereitung

Wählen Sie Bleche, die den Konstruktionsanforderungen hinsichtlich Krümmung, Dicke und Festigkeit entsprechen. Reinigen Sie die Oberfläche von Rost, Öl und Verunreinigungen, um eine optimale Walzqualität zu gewährleisten.

Schritt 2: Maschineneinrichtung

Passen Sie den Walzenspalt und die Walzenpositionen entsprechend der Blechdicke und dem gewünschten Biegeradius an. Sichern Sie die Maschinenkonfiguration, um einen stabilen und sicheren Walzprozess zu gewährleisten.

Schritt 3: Einsetzen der Platte

Legen Sie das Blech zwischen die Ober- und Unterwalze. Richten Sie es genau aus und zentrieren Sie es.

Schritt 4: Vorbiegen

Senken Sie die obere Walze ab, um den ersten Kontakt mit dem Blech herzustellen, und üben Sie mäßigen Druck aus, um eine leichte Biegung zu erreichen. Dies reduziert die Rückfederung während des Hauptformungsprozesses.

Schritt 5: Hauptwalzen

Stellen Sie die obere Walze auf den gewünschten Radius ein und starten Sie die Walzmaschine. Die Walzen arbeiten zusammen, um kontinuierlichen Druck auszuüben und die Platte zu formen. Überwachen Sie den Prozess in Echtzeit, um eine gleichmäßige Verformung sicherzustellen und eine Überbeanspruchung des Materials zu vermeiden.

Schritt 6: Mehrstufiges Walzen (falls erforderlich)

Bei dickeren Platten mehrere Durchgänge durchführen. Nach jedem Durchgang die obere Walze anpassen, um die gewünschte Krümmung schrittweise zu erreichen.

Schritt 7: Qualitätsprüfung

Stoppen Sie die Maschine nach dem Formen und prüfen Sie sie auf Risse, Verformungen oder Maßabweichungen. Messen Sie den Krümmungsradius, um die Einhaltung der Konstruktionsvorgaben zu überprüfen.

Schritt 8: Nachbearbeitung

Führen Sie bei Bedarf eine Kantenbearbeitung, Oberflächenbearbeitung oder Materialanpassung durch. Entfernen Sie das Werkstück vorsichtig, um eine sekundäre Verformung zu vermeiden.

3.1Wichtige Überlegungen zur Prozessgestaltung und Qualitätskontrolle

- Materialauswahl:Stellen Sie sicher, dass Plattendicke, Festigkeit und Duktilität sowohl den Prozess- als auch den Strukturanforderungen entsprechen

- Oberflächen- und Kantenvorbereitung:Entfernen Sie Oxidschichten, Grate und Eigenspannungen vor dem Umformen

- Beseitigung der Flat Zone:Verwenden Sie präzise Vorbiege- und Überbiegetechniken, um gerade Enden zu vermeiden

- Maschinenkalibrierung:Stellen Sie Walzendruck, Vorschubgeschwindigkeit und Pfadparameter entsprechend ein

- Rückfederungskompensation:Berücksichtigen Sie die Rückfederung des Materials, insbesondere bei Aluminium und anderen elastischen Legierungen

- Schweißnahtmanagement:Positionieren Sie Schweißnähte außerhalb von Spannungskonzentrationszonen oder planen Sie eine Wärmebehandlung nach dem Schweißen ein.

- Inspektion und Prüfung:Führen Sie Maßmessungen, Oberflächenprüfungen und Krümmungsfehlerbewertungen durch

4.0Drei wichtige Phasen des Blechwalzens: Vorbiegen, Walzen und Nachbiegen

4.1 Vorbiegen

Das Vorbiegen ist der erste Biegevorgang an den Blechkanten vor dem Hauptwalzvorgang. Durch leichtes Anheben der Blechkanten passt sich das Material beim Walzen besser der Walzenkrümmung an, wodurch flache Enden oder geometrische Asymmetrien nach der Umformung vermieden werden.

4.2Vorbiegeprozess

Das Vorbiegen wird typischerweise auf der Blechwalzmaschine in den folgenden Schritten durchgeführt:

- Das Blech wird zwischen mehreren Walzen eingespannt;

- Durch Einstellen des Abstands zwischen der oberen und unteren Walze wird ein anfänglicher Druck auf die Kanten ausgeübt, bevor das Blech vollständig in die Hauptformzone eintritt.

- Durch die Rotation der Walzen wird die Kante schrittweise auf den gewünschten Vorbiegeradius gebogen.

Nach dem Vorbiegen schließt die Blechkante gleichmäßiger am Walzbogen ab, wodurch Nahtspalte minimiert werden und ideale Voraussetzungen für das anschließende Schweißen oder Fügen geschaffen werden.

4.3Bedeutung des Vorbiegens

- Verbessert die Formgenauigkeit:Steuert die Kantenkrümmung, um eine glatte und durchgehende Kreisform sicherzustellen;

- Verhindert Kantenverformungen:Vermeidet flache Zonen oder Fehlausrichtungen an den Blattenden;

- Verbessert die Verbindungsqualität:Ermöglicht eine reibungslose End-zu-End-Ausrichtung für einfacheres Schweißen und Zusammenbauen;

- Sorgt für strukturelle Konsistenz:Verteilt Biegekräfte gleichmäßig und verhindert lokale Spannungskonzentrationen.

4.4Rollen

Das Walzen ist der Kernschritt des Umformprozesses. Dabei durchläuft das Blech mehrere Walzensätze und wird schrittweise in den gewünschten Bogen oder Zylinder gebogen. Wichtige Kontrollparameter sind:

- Walzendruck:Einstellen des Abstands zwischen Ober- und Unterwalze;

- Vorschubgeschwindigkeit:Synchronisierung der Materialzufuhr mit der Verformung;

- Rollenkonfiguration:Wählen Sie je nach Teilegröße und -form zwischen Drei-Rollen-, Vier-Rollen- oder variablen Geometrie-Setups.

Durch kontinuierliches und schrittweises Biegen wird das Material plastisch verformt, bis es die Zielkrümmung erreicht.

4.5Nachbiegen

Nach dem Hauptwalzprozess können noch leichte Rückfederungen oder Unregelmäßigkeiten am Ende vorhanden sein. Um diese zu korrigieren und die geometrische Präzision weiter zu verbessern, wird typischerweise ein Nachbiegevorgang durchgeführt:

- Das gerollte Blatt wird in umgekehrter Reihenfolge erneut durch die Rollen geführt.

- Feineinstellungen werden durch symmetrischen Druck vorgenommen, um ein vollständig abgerundetes Profil zu gewährleisten.

- Die Endkanten sind verfeinert, um die Ebenheit und Gleichmäßigkeit zu verbessern.

Dieser Schritt ist besonders wichtig bei hochpräzisen Anwendungen wie Druckbehältern, zylindrischen Tanks oder großen Windturmabschnitten.

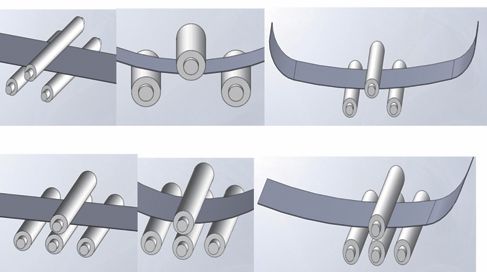

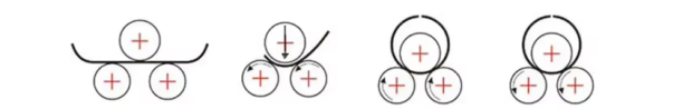

5.03-Walzen-Blechwalzmaschinenprozess: Einzelklemmbetrieb

Dies ist der am häufigsten verwendete Maschinentyp. Allerdings muss das Blech zweimal eingelegt werden, um an beiden Enden eine Vorbiegung vorzunehmen. Dadurch werden flache Kanten vermieden und ein dichterer Nahtverschluss erzielt.

Schritt 1: Vorbiegen des ersten Endes

Der Bediener legt das Blech zwischen die obere und eine der unteren Walzen und fixiert es so. Die dritte Walze (hintere Biegewalze) bewegt sich dann diagonal nach oben in Richtung der oberen Walze, um Druck auszuüben und so den gewünschten Biegeradius an der Vorderkante des Blechs zu formen.

Schritt 2: Vorbiegen und Rollen des zweiten Endes

Nach dem Biegen der ersten Kante wird das Blech entnommen, um 180° gedreht und zum Vorbiegen des zweiten Endes wieder eingelegt. Der Walzvorgang wird fortgesetzt, bis die Platte vollständig zu einer zylindrischen Schale geformt ist.

Notiz:Die empfohlene maximale Dicke oder Breite zum Vorbiegen beträgt in der Regel 75 % der Nennleistung der Maschine. Bei schmaleren Blechen kann die zulässige Dicke erhöht werden. Anwendungsspezifische Richtlinien erhalten Sie beim Gerätehersteller.

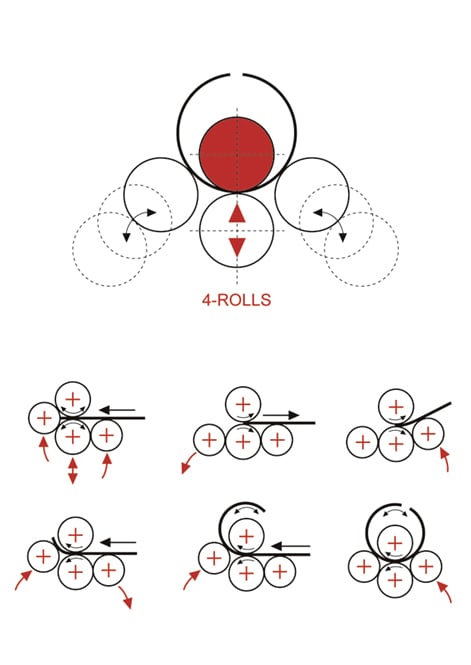

6.0Verfahren der 4-Walzen-Blechwalzmaschine

Die 4-Walzen-Walzmaschine bietet durch Vollautomatisierung und Ein-Stufen-Walzen höhere Präzision und Bedienerfreundlichkeit. Der typische Prozess umfasst:

- Positionieren Sie die Metallplatte parallel und rechtwinklig zur vorderen Rolle.

- Klemmen Sie die Platte mit voreingestelltem Druck zwischen die obere und untere Rolle.

- Führen Sie das Blatt zwischen den Rollen rückwärts, bis nur noch ein minimales gerades Ende übrig bleibt.

- Heben Sie die Seitenrolle an, um die Vorderkante zu biegen (Vorbiegen).

- Drehen Sie die Klemmrollen weiter, um die Platte in eine kreisförmige Form zu rollen.

- Senken Sie die vordere Rolle und heben Sie die gegenüberliegende Seitenrolle an.

- Drehen Sie die Schale, um die zylindrische Form zu vervollständigen.

Die Maschine korrigiert und finalisiert die Rundheit automatisch, indem sie die Platte kontinuierlich vorwärts schiebt, bis die gewünschte Geometrie erreicht ist.

7.0Wichtige Techniken zum Walzen mittlerer und dicker Bleche

Das Walzen von Blechen ist ein zentraler Metallumformungsprozess, der technisches Know-how und praktische Erfahrung vereint. Der Erfolg beim Walzen von mittleren und dicken Blechen hängt nicht nur von der Maschinenleistung, sondern auch von fundiertem Materialverständnis und präziser Steuerung ab. Folgende Techniken sind entscheidend:

7.1Vorbiegebehandlung

Durch das Vorbiegen beider Blechenden vor dem Hauptwalzen werden flache Bereiche am Anfang und Ende des Blechs vermieden. Dies trägt zur Bildung eines durchgehenden Bogens bei und vermeidet Spannungskonzentrationen oder Schwachstellen. Spezielle Walzen werden üblicherweise verwendet, um eine gleichmäßige Krümmung über das gesamte Blech zu erreichen.

7.2Geräteauswahl: 3-Rollen vs. 4-Rollen

- 3-Walzen-Maschinen:Verfügt über zwei untere Rollen zum Klemmen und eine obere Rolle zum Biegen. Geeignet für die allgemeine Formgebung von Platten mittlerer Dicke.

- 4-Walzen-Maschinen:Bietet höhere Präzision und Automatisierung. Ideal für hohe Toleranzanforderungen und die Formung komplexer Kurven oder Kegel.

7.3Kaltwalzen vs. Warmwalzen

- Kaltwalzen:Wird bei Raumtemperatur durchgeführt. Erhält Materialfestigkeit, Oberflächengüte und Ebenheit. Geeignet für dünne Bleche oder Bauteile mit engen Toleranzen.

- Warmwalzen:Wird bei erhöhten Temperaturen durchgeführt. Reduziert die Streckgrenze und erleichtert so die Formgebung dicker Platten. Bevorzugt für große Druckbehälter und strukturelle Anwendungen.

Leseempfehlungen:Was sind Stahlcoils? Verwendung, Gewichtsberechnung und warmgewalzt vs. kaltgewalzt

7.4Inkrementelles Walzen (schrittweises Biegen)

Um die gewünschte Krümmung zu erreichen, sind oft mehrere Walzdurchgänge erforderlich. Beim inkrementellen Walzen wird der Walzdruck mit jedem Durchgang schrittweise erhöht. Diese Technik minimiert Spannungskonzentrationen, verbessert die Formgenauigkeit und verbessert die strukturelle Integrität.