- 1.0Was ist Plasmaschneiden

- 2.0Erläuterung der Plasmaschneidverfahren

- 3.0Plasmaschneiden – Allgemeine Anwendungen und spezifische Produktanwendungen

- 4.0Häufig gestellte Fragen zum Plasmaschneiden

- 4.1Wie ist Plasmaschneiden im Vergleich zum Autogenschneiden?

- 4.2Was ist Krätze und wie kann sie minimiert werden?

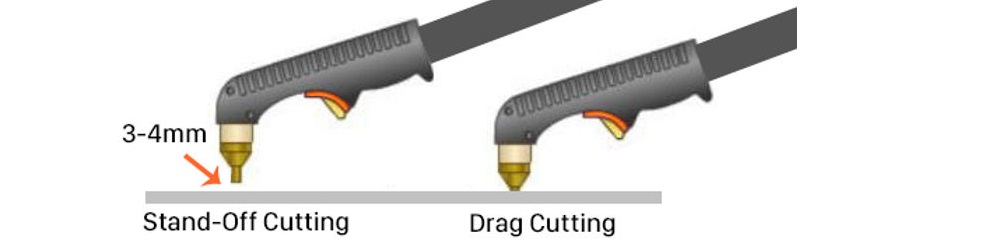

- 4.3Was ist der Unterschied zwischen Schleppschneiden und Abstandsschneiden?

- 4.4Was ist der ideale Schneidabstand zwischen Brenner und Werkstück?

- 4.5Was ist die Schnittbreite und wie wirkt sie sich auf meinen Schnitt aus?

- 4.6Was ist Abschrägen und wann sollte es verwendet werden?

Dieser Artikel bietet eine detaillierte Erläuterung der Prozessarten, Betriebstechniken und gängigen Anwendungen des Plasmaschneidens und hilft Benutzern, diese Technologie besser zu verstehen und anzuwenden, um die Schnittqualität und Produktionseffizienz zu verbessern.

1.0Was ist Plasmaschneiden

Beim Plasmaschneiden entsteht zwischen Elektrode und Werkstück ein Lichtbogen, der durch eine fein gebohrte Düse eingeengt wird. Dadurch erhöhen sich Temperatur (über 20.000 °C) und Geschwindigkeit des Plasmas, die bis an Schallgeschwindigkeit heranreichen kann. Der Hochtemperatur-Plasmastrahl schmilzt das Metall, während die Kraft des Lichtbogens das geschmolzene Material als Schlacke wegbläst.

Der Plasmaverfahren eignet sich ideal zum Schneiden von Metallen, einschließlich solcher, die feuerfeste Oxide bilden, wie Edelstahl, Aluminium, Gusseisen und Nichteisenlegierungen. Die Schnittqualität hängt von verschiedenen Faktoren ab, das System ist jedoch benutzerfreundlich und oft die praktischste und kostengünstigste Lösung.

2.0Erläuterung der Plasmaschneidverfahren

Plasmaschneiden ist ein effizientes und präzises Schneidverfahren, das in der Metallverarbeitung weit verbreitet ist. Durch die Nutzung eines Lichtbogens zum Erhitzen und Schmelzen von Metallmaterialien bietet es Vorteile wie hohe Schnittgeschwindigkeiten, kleine Wärmeeinflusszonen und einfache Bedienung. Ob schnelles Schneiden dünner Bleche oder präzise Bearbeitung dickwandiger Rohre – Plasmaschneiden liefert in beiden Fällen hervorragende Ergebnisse.

2.1Schleppschneiden

- Prinzip: Zum Schneiden wird die Brennerdüse über die Werkstückoberfläche gezogen.

- Geltende Bedingungen: Normalerweise geeignet für Schwachstromschneiden mit Strom ≤ 40 Ampere.

- Verbrauchsmaterial: Erfordert eine spezielle „Schleifschneidedüse“.

- Bedienungshinweise:

- Um eine gerade Linie beizubehalten, kann ein nichtleitendes Lineal verwendet werden.

- Beginnen Sie mit dem Schneiden auf der vom Bediener am weitesten entfernten Seite und ziehen Sie den Brenner in Richtung des Bedieners.

- Halten Sie den Brenner immer senkrecht zur Werkstückoberfläche.

- Bewegen Sie sich mit einer konstanten, gleichmäßigen Geschwindigkeit, um präzise und saubere Schnitte zu gewährleisten.

- Anwendbare Materialstärke: Generell geeignet für Materialien ≤ 5 mm.

2.2Abstandsschneiden

- Prinzip: Die Brennerdüse hält beim Schneiden einen Abstand von 3-4 mm zur Werkstückoberfläche ein.

- Verbrauchsmaterial: Erfordert eine zum Strom der Maschine passende Schneiddüse.

Hilfswerkzeuge:- Abstandsführungsschienen

- Rollenführungsschienen

- Führungssätze zum Lichtbogenschneiden usw.

- Bedienungshinweise:

- Beginnen Sie mit dem Schneiden auf der vom Bediener am weitesten entfernten Seite und ziehen Sie den Brenner in Richtung des Bedieners.

- Halten Sie den Brenner senkrecht zum Werkstück und bewegen Sie ihn mit gleichmäßiger, konstanter Geschwindigkeit, um einen sauberen Schnitt zu gewährleisten.

- Anwendbare Szenarien: Ideal für feinere Schnitte mit guter Kontrolle.

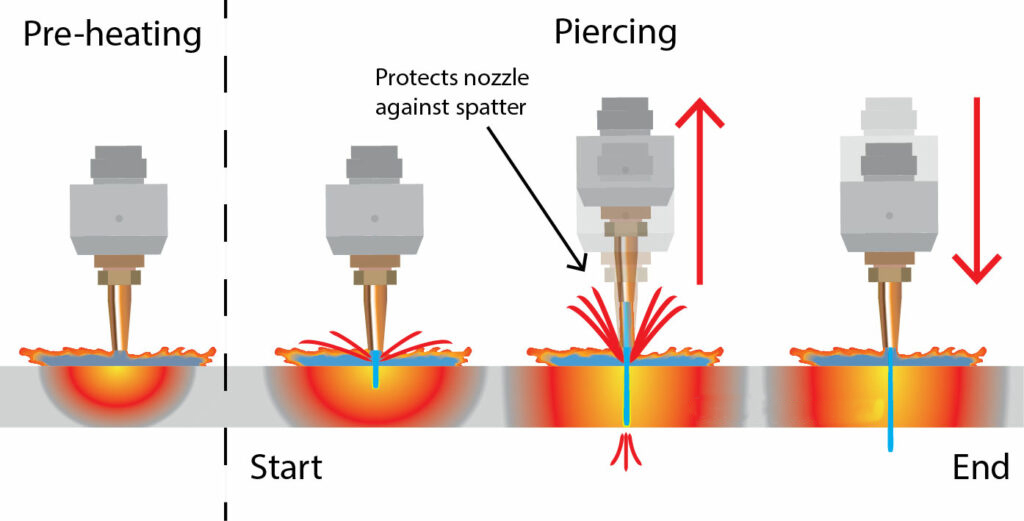

2.3Piercing

- Definition: Schnelles Erstellen eines Lochs im Werkstück zur Vorbereitung des nachfolgenden Schneidens.

- Verbrauchsmaterial: Verwenden Sie eine Standard-Schneiddüse und stellen Sie sicher, dass der Strom der Maschine den Düsenspezifikationen entspricht.

- Keine spezielle Zusatzausrüstung erforderlich

- Piercing-Tipps:

- Dünne Bleche (<2 mm):

- Neigen Sie den Brenner in einem Winkel von 15°–30°, sodass die Düse das Werkstück berührt.

- Nach dem Erstellen des Bogens erfolgt der allmähliche Übergang in eine vertikale 90°-Position.

- Nach dem Durchstechen beginnt der normale Schneidvorgang.

- Dicke Platten (≥2mm):

- Halten Sie den Brenner senkrecht zum Werkstück, mit einem Abstand von mindestens 12 mm.

- Nach dem Bilden des Lichtbogens den Brenner langsam in Richtung Werkstück bewegen, bis der Schneidlichtbogen entsteht.

- Sobald der Lichtbogen die Unterseite des Werkstücks durchdringt, senken Sie den Brenner auf die normale Schnitthöhe ab und beginnen Sie mit dem Schneidvorgang.

- Dünne Bleche (<2 mm):

2.4Abschrägen

- Zweck: Zum Erstellen eines abgewinkelten Schnitts an den Kanten von Platten oder Rohren, um beim Schweißen eine tiefere Schweißnahtdurchdringung zu ermöglichen.

- Anwendbare Dicke: Wird normalerweise für Materialien mit einer Dicke von ≥ 9 mm verwendet.

- Schneiddüse: Verwenden Sie eine Standard-Schneiddüse und stellen Sie sicher, dass der Strom der Maschine dem Nennstrom der Düse entspricht.

- Bedienungshinweise:

- Verwenden Sie zum manuellen Abschrägen Rollenführungsschienen und Winkelführungen, um gleichmäßige Abschrägungswinkel beizubehalten.

- Üblicher Fasenwinkelbereich: 15° bis 45°.

- Halten Sie die Düse 3–6 mm vom Werkstück entfernt.

Leseempfehlungen:Was ist Rohrfasenschneiden? Methoden und Maschinenhandbuch

2.5Fugenhobeln

- Definition: Bilden einer glatten Nut auf der Werkstückoberfläche, wird häufig zum Entfernen von Schweißnähten oder zum Vorbereiten der Rückseite eines Werkstücks zum Schweißen verwendet.

- Verbrauchsmaterialien und Ausrüstung:

- Erfordert eine spezielle Fugenhobeldüse.

- Sollte mit einem Schutzbecher und einem Gasverteiler verwendet werden.

- Betriebsablauf:

- Halten Sie einen Abstand von 12 mm zum Werkstück und eine Neigung von 20°–40° ein.

- Nach dem Aufbau des Lichtbogens die Düse langsam an das Werkstück heranführen, bis der Lichtbogen zum Hauptlichtbogen übergeht.

- Behalten Sie eine Neigung von 20°–40° bei und bewegen Sie die Düse, sobald sich der Lichtbogen stabilisiert hat, auf etwa 15 mm zurück.

- Mit konstanter Geschwindigkeit vorwärtsfahren, bis eine schmale U-förmige Nut (ca. 6 mm breit x 6 mm tief) entsteht. Die Nutbreite lässt sich durch Verschieben der Düse nach links und rechts anpassen.

- Schutzmaßnahmen:Verwenden Sie zum Schutz der Ausrüstung einen Lichtbogenschutzschild, einen Fugenhobelschutz und eine Brennerschutzabdeckung.

- Anwendbare Materialien: Alle leitfähigen Metalle.

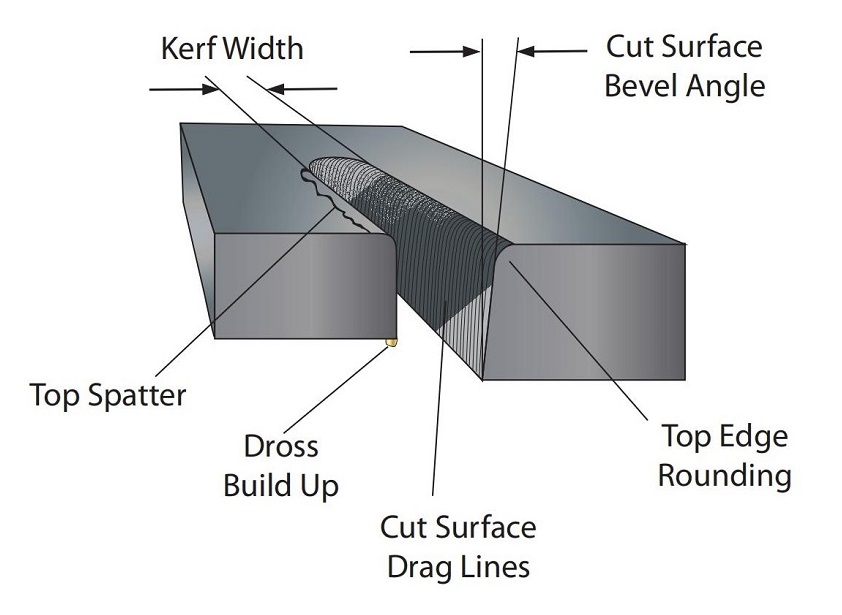

2.6Schnittqualität

Die Qualität der Plasmaschneidkanten kann mit der des autogenen Brennschneidens mithalten, da beim Plasmaschneiden jedoch das Material schmilzt, weist die obere Schnittkante typischerweise folgende Merkmale auf:

- Eine größere geschmolzene Fläche

- Ungleichmäßige Kanten

- Abgerundete oder abgeschrägte obere Ecken

Um die Schnittqualität zu verbessern, entwickeln die Brennerhersteller kontinuierlich bessere Brennerdesigns, um die Lichtbogeneinschnürung zu verbessern, eine gleichmäßigere Erwärmung über den Schnitt hinweg zu erreichen und die Gesamtschnittqualität zu verbessern.

2.7Schnitthaltung und Parameter

- Brennerwinkel:

Der Brenner sollte beim Schneiden senkrecht zur Werkstückoberfläche stehen.

Bei mechanischer Brennerklemmung kann zur Gewährleistung der Vertikalität ein Winkelmaß verwendet werden. - Abstand Brenner-Werkstück (Abstand):

Der Abstand zwischen Brennerdüse und Werkstück beeinflusst den Fasenwinkel direkt. Je größer der Abstand, desto größer der Fasenwinkel.

Handgeführte Systeme mit niedrigem Stromverbrauch (≤ 40 A) verwenden typischerweise das Schleppschneiden, bei dem die Düse direkten Kontakt mit dem Werkstück hat.

Bei Handgeräten mit hohen Strömen empfiehlt sich die Verwendung von Schleppschutz, Führungen oder Schneidführungen, um einen konstanten Abstand einzuhalten.

Automatische Schneidsysteme sind normalerweise mit einem Lichtbogenspannungsregelungssystem (AVC) ausgestattet, das auch als „Brennerhöhenregelung“ bezeichnet wird.

AVC passt die Brennerhöhe durch Überwachung der Lichtbogenspannung an und stellt sicher, dass die Düse einen konstanten Abstand zum Werkstück einhält. Außerdem gleicht es Verformungen, unebene Oberflächen und Tischhöhenschwankungen aus und gewährleistet so Schnittkonsistenz und -qualität.

2.8Schnittbreite

- Definition: Als Schnittfuge wird der Spalt bezeichnet, der beim Schneiden im Material entsteht.

- Bedeutung: Die Schnittbreite beeinflusst die Maßgenauigkeit des Endprodukts. Die Außenmaße können schrumpfen und die Innenlochgröße kann zunehmen. Daher sollte bei Konstruktion und Programmierung eine Schnittfugenkompensation berücksichtigt werden.

- Faktoren, die die Schnittbreite beeinflussen:

- Schneidstrom: Ein höherer Strom vergrößert die Düsenöffnung, was zu einem breiteren Schnitt führt.

- Schnittgeschwindigkeit: Wenn die Geschwindigkeit zu niedrig ist, schmilzt das Material vollständig und der Schneidlichtbogen kann sich nach vorne oder zur Seite ausdehnen, was dazu führt, dass sich die Düsenöffnung ausdehnt und der Schnittspalt größer wird, was zu mehr Spritzern (Schlacke) und einer verringerten Schnittqualität führt.

- Typischer Bereich: Die Schnittbreite beträgt normalerweise das 2- bis 3-fache des Düsenöffnungsdurchmessers.

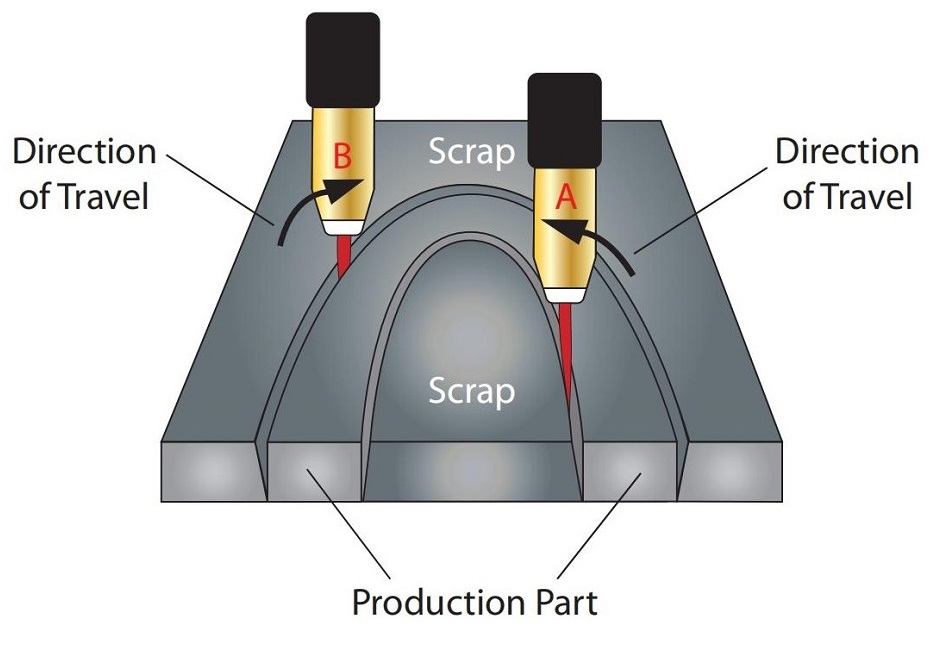

2.9Abschrägungswinkel

- Definition: Idealerweise sollte der Schnitt senkrecht sein, beim Plasmaschneiden entsteht jedoch normalerweise eine gewisse Neigung, die als Abschrägungswinkel bezeichnet wird.

- Ursache:Wenn das Schneidgas aus der Düse austritt, entsteht ein im Uhrzeigersinn rotierender Wirbel, der eine Seite des Schnitts vertikaler macht, während die andere Seite dazu neigt, sich zu neigen.

Schnittrichtung Bedeutung:

Für kreisförmige Schnitte:

-

- Handelt es sich bei dem Produkt um ein inneres rundes Loch, sollte die Schnittrichtung im Uhrzeigersinn erfolgen.

- Handelt es sich bei dem Produkt um einen Außenkreis, sollte die Schnittrichtung gegen den Uhrzeigersinn erfolgen.

2.10Schlacke

- Definition: Unter Krätze versteht man Schlacke und ungeschmolzenes Material, das sich beim Schneiden auf der Rückseite des Werkstücks ansammelt.

- Ursachen:

- Nicht übereinstimmende Schneidparameter (Schneidgeschwindigkeit, Strom, Lichtbogenspannung, Gasdruck/-fluss und Gasart).

- Hochgeschwindigkeitsspritzer: Tritt auf, wenn zu schnell geschnitten wird, was die Reinigung erschwert und zum Entfernen Schleifen erfordert.

- Spritzer mit niedriger Geschwindigkeit: Entsteht durch zu langsames Schneiden, lässt sich aber mit einer Bürste oder durch Klopfen leichter entfernen.

2.11Abrundung der oberen Kante

- Definition: Die Rundung oder Abnutzung der Oberkante der Schnittfläche.

- Ursachen:

- Tritt auf, wenn der Strom zu hoch ist oder die Düse zu weit vom Werkstück entfernt ist.

- Wird häufig beim Schneiden dicker Platten beobachtet.

3.0Plasmaschneiden – Allgemeine Anwendungen und spezifische Produktanwendungen

3.1Häufige Anwendungen:

- BlechschneidenPlasmaschneiden wird häufig zum Schneiden von Blechen aus Stahl, Aluminium, Kupfer und anderen Materialien eingesetzt. Dank seiner hohen Präzision und hohen Schnittgeschwindigkeit eignet es sich ideal für Anwendungen in Industriezweigen, in denen strenge Form- und Größenanforderungen gelten.

- Rohrschneiden: Plasmaschneiden eignet sich nicht nur für Bleche, sondern auch zum präzisen Schneiden verschiedener Rohre, insbesondere dickwandiger Rohre und Rohre mit großem Durchmesser.

- Schweißvorbereitung: Plasmaschneiden wird häufig zum Kantenfasen oder zur Vorbehandlung von Metallteilen verwendet, insbesondere bei Schweißprozessen, bei denen Fasenschnitte die Qualität und Eindringtiefe der Schweißverbindung verbessern können.

- Nuten- und Schlitzfräsen: Plasmaschneiden kann zum Erzeugen von Rillen in Metalloberflächen verwendet werden, wie sie häufig bei Schweiß- oder Reparaturprozessen auftreten.

- Blechpiercing: Durch Plasmaschneiden können schnell Löcher in Metallbleche gestanzt und diese für die nachfolgende Verarbeitung vorbereitet werden. Besonders geeignet für dünnere Metallbleche.

3.2Spezifische Produktanwendungen:

- Plasma-Blechschneidemaschinen:

Diese Maschinen sind für das Schneiden großer Bleche konzipiert und finden breite Anwendung in Branchen wie dem Schiffbau, dem Stahlbau und der Automobilherstellung. Plasmaschneidmaschinen können Bleche unterschiedlicher Dicke mit hoher Geschwindigkeit und Präzision schneiden und bieten so Vorteile für eine effiziente und anspruchsvolle Produktion. - Plasma-Rohrschneidemaschinen:

Diese Maschinen sind speziell für das Schneiden von Rohren konzipiert, insbesondere von Rohren mit großem Durchmesser oder dicken Wänden. Plasma-Rohrschneidemaschinen werden häufig in Branchen wie dem Baugewerbe, der Energie-, Öl- und Erdgasindustrie eingesetzt, wo sie unregelmäßige Rohre, Geräte und Bauteile schneiden und dabei eine hohe Produktionskapazität bieten. - Plasmaschneidroboter:

Im Vergleich zu herkömmlichen handgeführten Plasmaschneidern bieten Plasmaschneidroboter ein hohes Maß an Automatisierung und Präzision. Sie werden häufig zum Schneiden komplexer Teile eingesetzt, insbesondere in Branchen wie der Luft- und Raumfahrt und dem Automobilbau, und verbessern die Produktionseffizienz und Schnittgenauigkeit deutlich. - CNC-Plasmaschneidmaschinen:

Diese Schneidemaschinen nutzen CNC-Technologie zur präzisen Steuerung des Schneidpfads und eignen sich daher für die Serienproduktion und das Schneiden komplexer Formen. CNC-Plasmaschneidmaschinen werden häufig in der Blechverarbeitung, der Werbebranche und im Maschinenbau eingesetzt und bieten effiziente und präzise Schneidlösungen. - Tragbare Plasmaschneidmaschinen:

Diese Maschinen eignen sich ideal für den Einsatz vor Ort, insbesondere zum Schneiden großer Metallstrukturen oder Werkstücke. Dank ihrer Flexibilität finden sie breite Anwendung in Branchen wie der Schiffsreparatur und im Baugewerbe.

4.0Häufig gestellte Fragen zum Plasmaschneiden

4.1Wie ist Plasmaschneiden im Vergleich zum Autogenschneiden?

Beide Verfahren werden zum Schneiden von Metallen eingesetzt. Plasmaschneiden ist jedoch schneller, präziser und erzeugt weniger Wärme, wodurch die Wärmeeinflusszone kleiner wird. Autogenes Brennschneiden eignet sich besser für dickere Materialien, während Plasmaschneiden für ein breites Spektrum an Materialstärken – von dünnen Blechen bis hin zu dicken Platten – ideal ist.

4.2Was ist Krätze und wie kann sie minimiert werden?

Bart ist geschmolzenes Material, das sich beim Schneiden auf der Rückseite des Werkstücks ansammelt. Er entsteht durch falsche Schneidparameter wie Geschwindigkeit, Stromstärke und Gasdruck. Um Bartbildung zu minimieren, passen Sie die Schneidgeschwindigkeit an, stellen Sie den richtigen Gasdruck sicher und vermeiden Sie zu langsames oder zu schnelles Schneiden.

4.3Was ist der Unterschied zwischen Schleppschneiden und Abstandsschneiden?

- Schleppschneiden: Die Brennerdüse wird über die Werkstückoberfläche gezogen und ist ideal für Anwendungen mit niedrigem Strombedarf (≤40 A).

- Abstandsschneiden: Die Brennerdüse wird 3–4 mm vom Werkstück entfernt gehalten. Dies ermöglicht präzisere und feinere Schnitte. Diese Methode erfordert zusätzliche Ausrüstung wie Abstandsführungsschienen.

4.4Was ist der ideale Schneidabstand zwischen Brenner und Werkstück?

Der Abstand zwischen Brennerdüse und Werkstück, der sogenannte Stand-Off-Abstand, beeinflusst die Schnittqualität. Bei Niederstromsystemen berührt die Düse häufig das Material (Schleifschneiden), während bei Hochstromsystemen die Düse mithilfe von Führungen oder automatisierten Systemen wie AVC (Arc Voltage Control) in konstantem Abstand gehalten wird.

4.5Was ist die Schnittbreite und wie wirkt sie sich auf meinen Schnitt aus?

Die Schnittbreite bezeichnet den Spalt, der beim Schneiden im Material verbleibt. Sie kann die Genauigkeit des Endprodukts beeinträchtigen, insbesondere bei komplexen Formen und beim Schneiden von Löchern. Höhere Ströme und langsamere Schnittgeschwindigkeiten erhöhen die Schnittbreite. Daher muss sie bereits in der Konstruktionsphase berücksichtigt werden, um Maßänderungen auszugleichen.

4.6Was ist Abschrägen und wann sollte es verwendet werden?

Beim Anfasen wird die Kante eines Blechs oder Rohrs in einem Winkel von üblicherweise 15° bis 45° geschnitten. Es wird häufig bei der Schweißvorbereitung verwendet, um die richtige Schweißdurchdringung und Verbindungsqualität sicherzustellen.