- 1.0Was ist Schlauchcrimpen?

- 2.0So crimpen Sie einen Hydraulikschlauch: Eine Schritt-für-Schritt-Anleitung

- 2.1Schritt 1: Werkzeuge und Materialien vorbereiten

- 2.2Schritt 2: Messen und schneiden Sie den Schlauch

- 2.3Schritt 3: Reinigen Sie den Schlauch

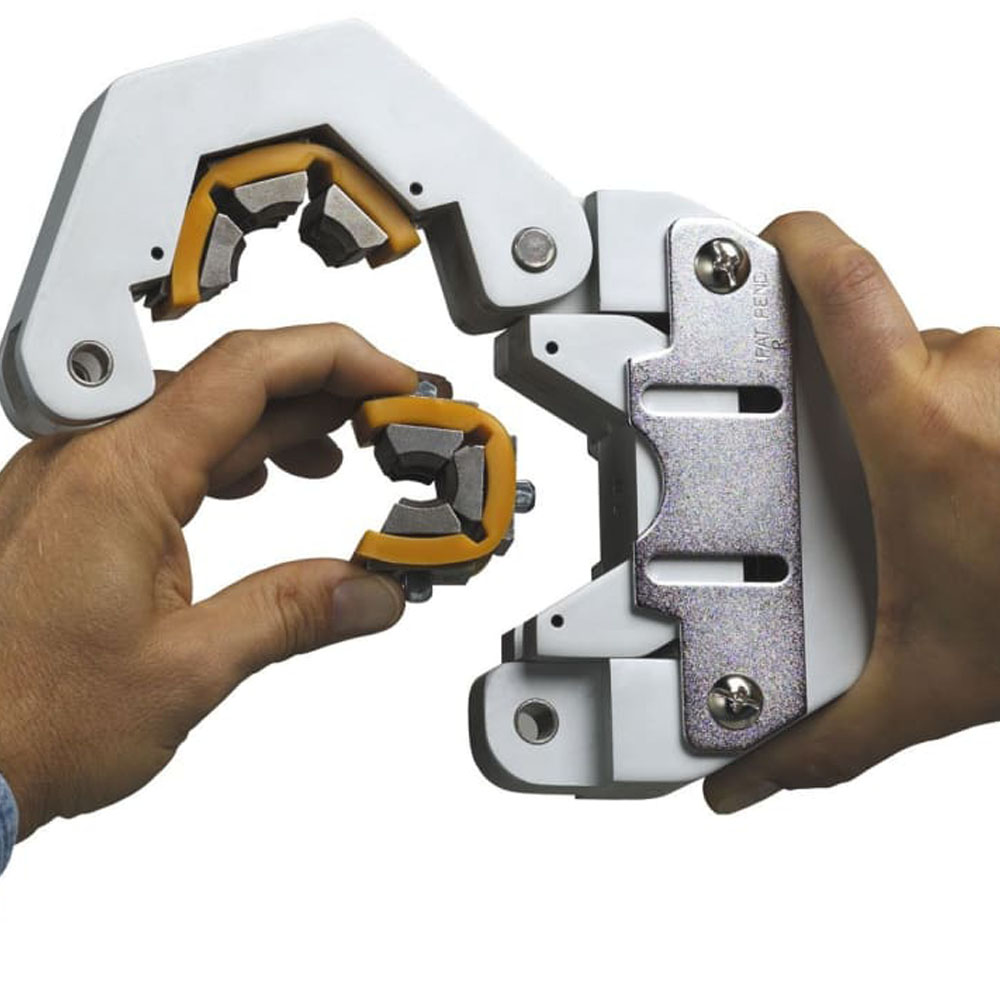

- 2.4Schritt 4: Wählen Sie den richtigen Matrizensatz

- 2.5Schritt 5: Fitting auswählen und einsetzen

- 2.6Schritt 6: Richten Sie die Crimpmaschine ein

- 2.7Schritt 7: Positionieren Sie den Schlauch und beginnen Sie mit dem Crimpen

- 2.8Schritt 8: Überprüfen Sie die Crimpverbindung

- 2.9Schritt 9: Druckprüfung durchführen

- 2.10Schritt 10: Letzte Schritte

- 3.0Arten von Crimpwerkzeugen für Hydraulikschläuche

- 4.0Schlauchcrimpen vs. Schlauchpressen: Wichtige Unterschiede

- 5.0Grundsätze und Schritte der Hydraulikschlauchreparatur

- 6.0So wählen Sie eine hochwertige Crimpmaschine für Hydraulikschläuche aus

1.0Was ist Schlauchcrimpen?

Schlauchcrimpen ist ein mechanisches Verfahren, um einen Schlauch sicher an einem Metallanschluss zu befestigen. Mithilfe einer speziellen Crimpmaschine wird der Anschluss durch radiale Kraft auf die Schlauchaußenwand gepresst, wodurch eine dichte, auslaufsichere und langlebige Verbindung entsteht.

Dieser Prozess umfasst typischerweise zwei wesentliche Komponenten:

- Schlauchanschlussstück (auch „Einsatz“ genannt): Das Metallteil, das in einem hydraulischen oder pneumatischen System mit der Druckquelle verbunden ist.

- Zwinge (auch als „Schlauchmanschette“ oder „Kragen“ bekannt): Ein Metallring, der die Armatur fest an ihrem Platz hält, wenn er über den Schlauch gedrückt wird.

In Hydrauliksystemen ist die Schlauchverpressung besonders wichtig, da sie die Dichtheit, die Druckstabilität und die allgemeine Betriebssicherheit direkt beeinflusst. Unsachgemäße Verpressung kann zu Leckagen, Druckverlust oder sogar Systemausfällen führen.

1.1Vorteile des Schlauchcrimpens:

Industrieschläuche bieten Flexibilität und Dichtheit, doch für den Anschluss an Maschinen oder Systeme ist eine sichere mechanische Schnittstelle erforderlich. Crimpen ist die gängigste und effektivste Lösung.

- Starke mechanische Bindung: Crimpverbindungen halten Umgebungen mit hohem Druck stand und verhindern Schlauchplatzer.

- Zuverlässige Abdichtung: Durch richtiges Crimpen wird eine dichte Abdichtung zwischen Schlauch und Armatur gewährleistet.

- Verlängerte Lebensdauer: Crimpverbindungen verbessern die Haltbarkeit und reduzieren die Notwendigkeit häufiger Austausche oder Reparaturen.

- Vielseitigkeit: Geeignet für eine breite Palette hydraulischer und pneumatischer Anwendungen, einschließlich Baumaschinen, Flüssigkeitssysteme, Automobil- und Schiffsindustrie.

- Verbesserte Sicherheit: Sichere Verbindungen verbessern die Systemintegrität und verringern das Risiko eines Ausfalls unter Druck.

1.2Grundlegende Schritte zum Crimpen von Schläuchen:

- Schneiden Sie den Schlauch ab: Kürzen Sie den Schlauch mit einem Schlauchschneider auf die erforderliche Länge.

- Entfernen Sie die äußere Schicht (falls erforderlich).: Entfernen Sie die äußere Gummischicht, um je nach Anwendung das innere Geflecht oder die Auskleidung freizulegen.

- Setzen Sie die Armatur ein: Schieben Sie den Metallanschluss in das Schlauchende.

- Crimpen mit Matrizen: Legen Sie die Schlauchleitung in die Crimpmaschine. Aktivieren Sie die Maschine, um die Hülse gleichmäßig um die Armatur zu pressen.

- Überprüfen Sie die Crimpverbindung: Überprüfen Sie die Crimp-Baugruppe auf den richtigen Außendurchmesser, das Fehlen von Rissen und einen sicheren Sitz, um sicherzustellen, dass die Verbindung zuverlässig und innerhalb der Toleranz ist.

1.3Was ist eine Crimpmaschine für Hydraulikschläuche?

A Crimpmaschine für Hydraulikschläuche ist ein Spezialgerät zum sicheren Befestigen von Metallfittings an den Enden von Hydraulikschläuchen. Durch die Anwendung hoher Radialkraft mittels eines hydraulisch angetriebenen Presswerkzeugs wird eine zuverlässige Abdichtung und mechanische Verbindung gewährleistet, die Hydraulikflüssigkeitslecks und das Herausblasen von Fittings unter hohem Druck verhindert.

Diese Maschinen sind in verschiedenen Ausführungen für unterschiedliche Anwendungen erhältlich. Kompakte, tragbare Modelle eignen sich ideal für Reparaturen vor Ort, während Hochdruck-Crimpzangen für den harten industriellen Einsatz konzipiert sind.

1.4Hauptkomponenten einer Crimpmaschine für Hydraulikschläuche:

Crimpkopf: Der zentrale Teil der Maschine, in dem der Crimpvorgang stattfindet. Er umfasst:

- Matrizensatz: Austauschbare Matrizen, abgestimmt auf die jeweilige Schlauch- und Anschlussgröße.

- Crimpbacken: Schlauch und Armatur beim Crimpen sichern und zusammendrücken.

Hydrauliksystem: Liefert die zum Crimpen erforderliche Kraft. Es besteht typischerweise aus:

- Hydraulikpumpe: Gibt dem Crimpvorgang Kraft.

- Hydraulikzylinder: Wandelt Flüssigkeitsdruck in mechanische Kraft um.

- Ventile und Steuerungen: Ölfluss regulieren und Crimpkraft anpassen.

Bedienfeld: Verfügt über Bedientasten, digitale Anzeigen und programmierbare Einstellungen zur Überwachung und Steuerung von Druck, Crimpdurchmesser und Kraft.

Rahmen und Struktur: Aus langlebigen Materialien (z. B. Stahl) gefertigt, um während des Betriebs Halt und Stabilität zu bieten.

Sicherheitsfunktionen:

- Not-Aus-Taster

- Schutzabdeckungen

- Druckbegrenzungsventile

Zubehör:

- Schlauchschneideklinge: Wird verwendet, um Schläuche vor dem Crimpen auf die richtige Länge zu kürzen.

- Crimplehre: Hilft bei der Überprüfung der Crimp-Abmessungen und -Qualität.

1.5So funktioniert es:

Eine hydraulische Schlauchcrimpmaschine arbeitet mit einem auf die Größe von Schlauch und Fitting abgestimmten Pressstempel. Die Hydraulikpumpe übt Druck auf den Crimpkopf aus. Sobald Schlauch und Fitting korrekt eingesetzt sind, schließen sich die Pressstempel radial und üben gleichmäßige Kraft aus, um das Fitting auf den Schlauch zu pressen. Der Bediener startet den Vorgang über einen Schalter oder Knopf, und die Maschine führt die Crimpung automatisch aus.

1.6Anwendungen:

Hydraulische Schlauchpressmaschinen sind unerlässlich für die Montage von Schlauchverbindungen und gewährleisten leckagefreie, druckdichte Verbindungen in Hydrauliksystemen. Typische Anwendungsbereiche sind:

- Baumaschinen

- Industrielle Fertigung

- Automobilsysteme

- Schiffsausrüstung

Der Besitz einer Crimpmaschine für Hydraulikschläuche ist für die Wartung von Hydrauliksystemen und die Reduzierung von Ausfallzeiten durch Verbindungsfehler von entscheidender Bedeutung.

1.7Wartungstipps:

Regelmäßige Wartung verlängert die Lebensdauer Ihrer Crimpmaschine und sorgt für eine stabile Hydraulikleistung. Beachten Sie die folgenden Hinweise:

Routineinspektion:

- Sichtprüfungen: Achten Sie auf Anzeichen von Verschleiß, Rissen oder Lecks in Schläuchen und Armaturen.

- Druckprüfung: Führen Sie regelmäßig Tests durch, um die Drucktoleranz des Systems zu überprüfen.

Richtige Lagerung:

- Klimatisierung: Lagern Sie Schläuche und Armaturen in temperaturkontrollierten Umgebungen, um eine Verschlechterung zu verhindern.

- Organisiertes Inventar: Führen Sie ein gut beschriftetes Ersatzteilinventar für schnellen Zugriff und reduzierte Ausfallzeiten.

Ersetzen Sie Schläuche und Armaturen bei Bedarf:

- Materialermüdung: Ersetzen Sie Komponenten, die Anzeichen von Rissen, Verfärbungen oder Sprödigkeit aufweisen.

- Betriebsprobleme: Anhaltender Druckverlust oder Leckagen können ein Hinweis auf einen notwendigen Austausch sein.

2.0So crimpen Sie einen Hydraulikschlauch: Eine Schritt-für-Schritt-Anleitung

Das Crimpen eines Hydraulikschlauchs ist ein entscheidender Prozess, um sichere und leckagefreie Verbindungen innerhalb eines Hydrauliksystems zu gewährleisten. Diese detaillierte Schritt-für-Schritt-Anleitung führt Sie durch den Prozess und hilft Ihnen, Schlauchleitungen effizient und sicher zu montieren.

2.1Schritt 1: Werkzeuge und Materialien vorbereiten

Stellen Sie vor dem Start sicher, dass der Arbeitsbereich sauber ist und alle erforderlichen Werkzeuge und Komponenten bereitliegen:

- Hydraulikschlauch

- Schlaucharmaturen und Klemmhülsen

- Schlauchschmiermittel

- Bremssattel

- Kreide oder weißer Marker

- Schutzbrille und Handschuhe

- Hydraulische Schlauchcrimpmaschine

- Auf Schlauch- und Fittinggröße abgestimmter Schneidsatz

- Schlauchschneider

- Eindrehwerkzeug für Armaturen

2.2Schritt 2: Messen und schneiden Sie den Schlauch

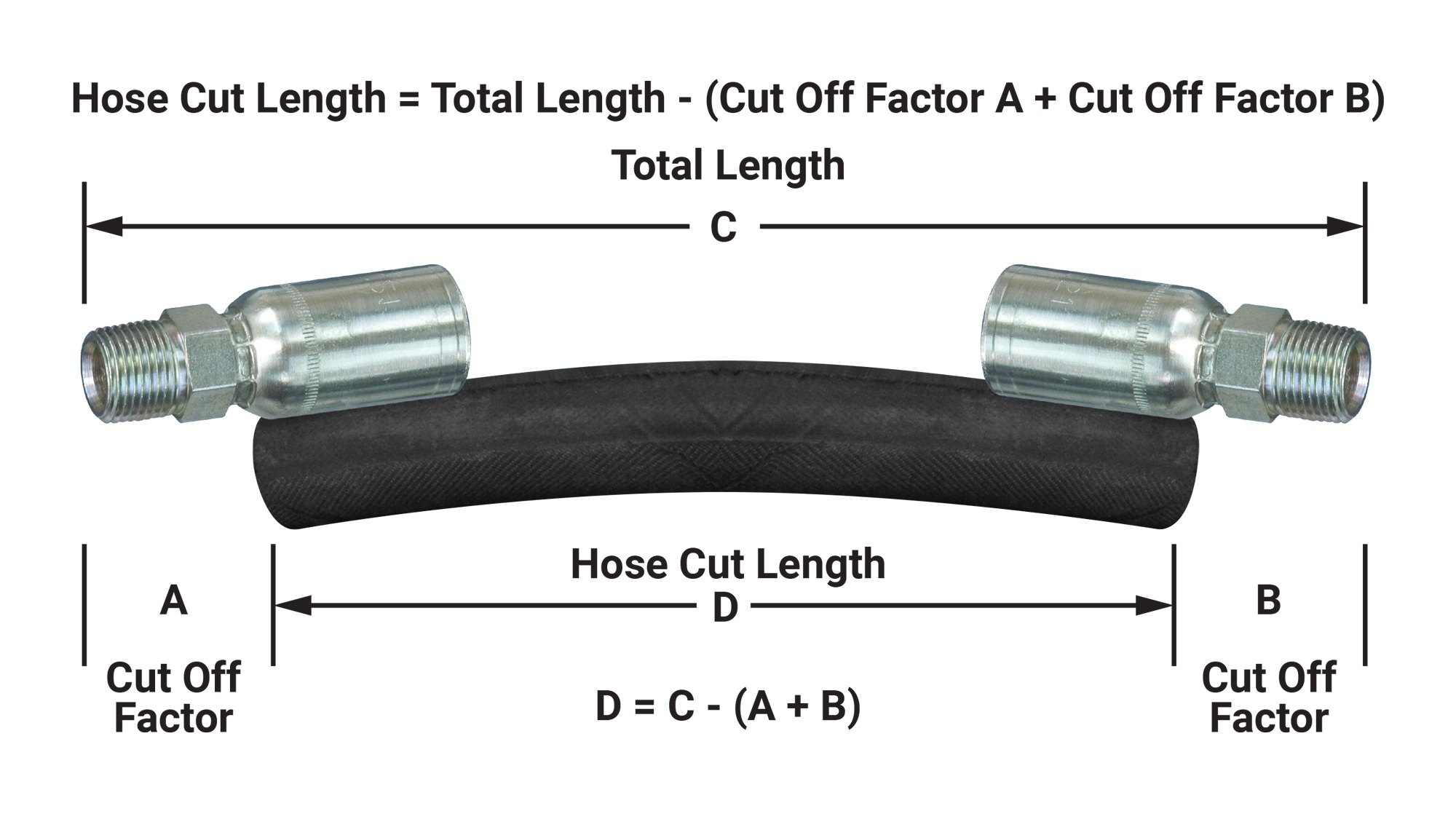

Ermitteln Sie die benötigte Schlauchlänge mit einem Maßband. Berücksichtigen Sie dabei den Abschneidefaktor (in der Regel vom Armaturenhersteller angegeben). Kürzen Sie den Schlauch mit einer Schlauchsäge sauber und gerade. Entgraten Sie die Enden gegebenenfalls.

2.3Schritt 3: Reinigen Sie den Schlauch

Nach dem Schneiden können Rückstände im Schlauch verbleiben. Reinigen Sie die Innenbohrung gründlich mit einem Schaumprojektil oder einem Luftspülsystem, um Verunreinigungen oder Systemausfälle zu vermeiden.

2.4Schritt 4: Wählen Sie den richtigen Matrizensatz

Wählen Sie die passende Pressform basierend auf den Schlauch- und Anschlussspezifikationen. Jede Kombination aus Schlauchgröße und Anschluss erfordert einen speziellen Pressformsatz, um eine korrekte Crimpung zu gewährleisten.

2.5Schritt 5: Fitting auswählen und einsetzen

Wählen Sie eine Armatur, die den Systemanforderungen (Druckstufe, Gewindeart, Anschlussart und Material) entspricht. Stecken Sie die Armatur vollständig in das Schlauchende. Klopfen Sie die Armatur bei Bedarf mit einem weichen Hammer vorsichtig in Position.

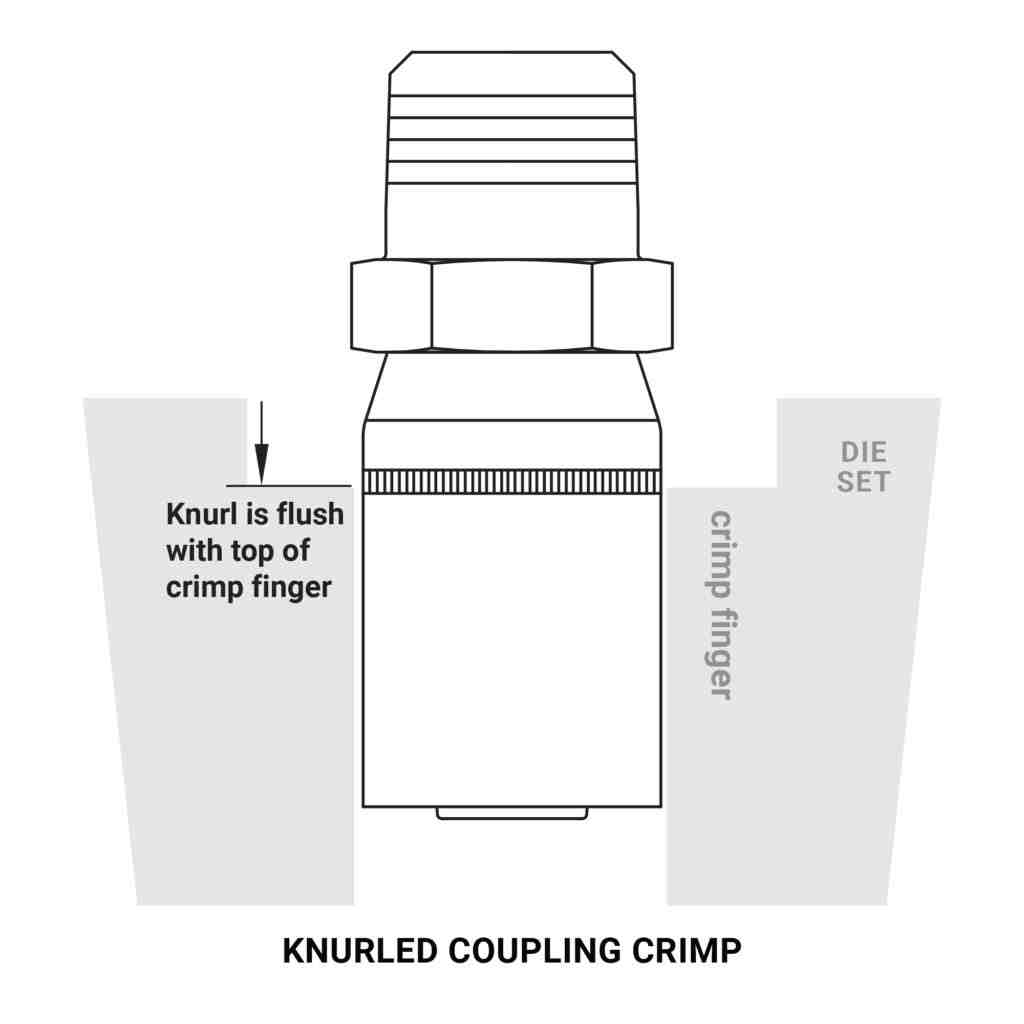

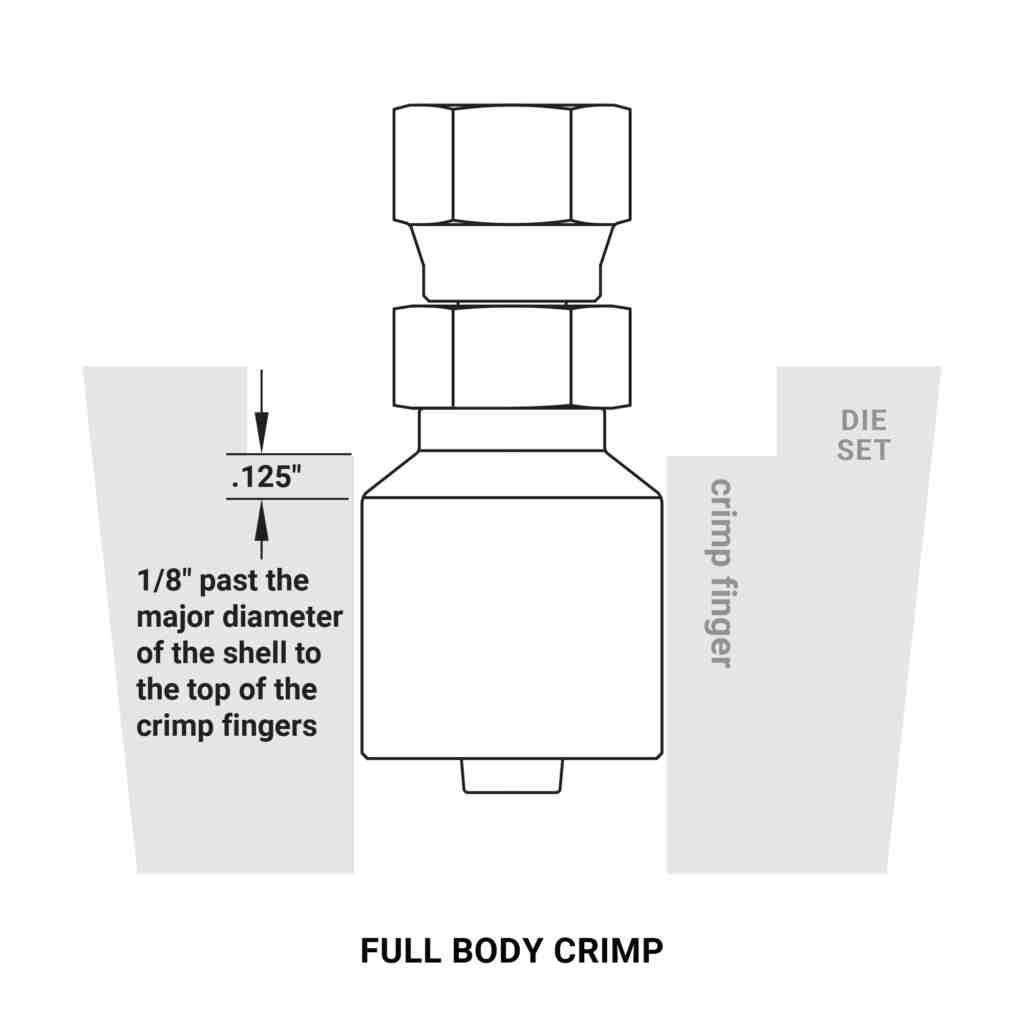

2.6Schritt 6: Richten Sie die Crimpmaschine ein

Setzen Sie die ausgewählten Matrizen in die Crimpmaschine ein. Passen Sie Druck und Hub der Maschine entsprechend den Schlauch- und Anschlussspezifikationen an. Stellen Sie sicher, dass die Einstellung des Crimpdurchmessers den Herstellerempfehlungen entspricht.

2.7Schritt 7: Positionieren Sie den Schlauch und beginnen Sie mit dem Crimpen

Legen Sie die Schlauchleitung in die Crimpmaschine. Achten Sie darauf, dass die Armatur korrekt unter der Matrize sitzt und das Schlauchende leicht über die Matrize hinausragt. Starten Sie die Crimpmaschine. Beachten Sie die Sicherheitshinweise und vermeiden Sie den Kontakt mit beweglichen Teilen.

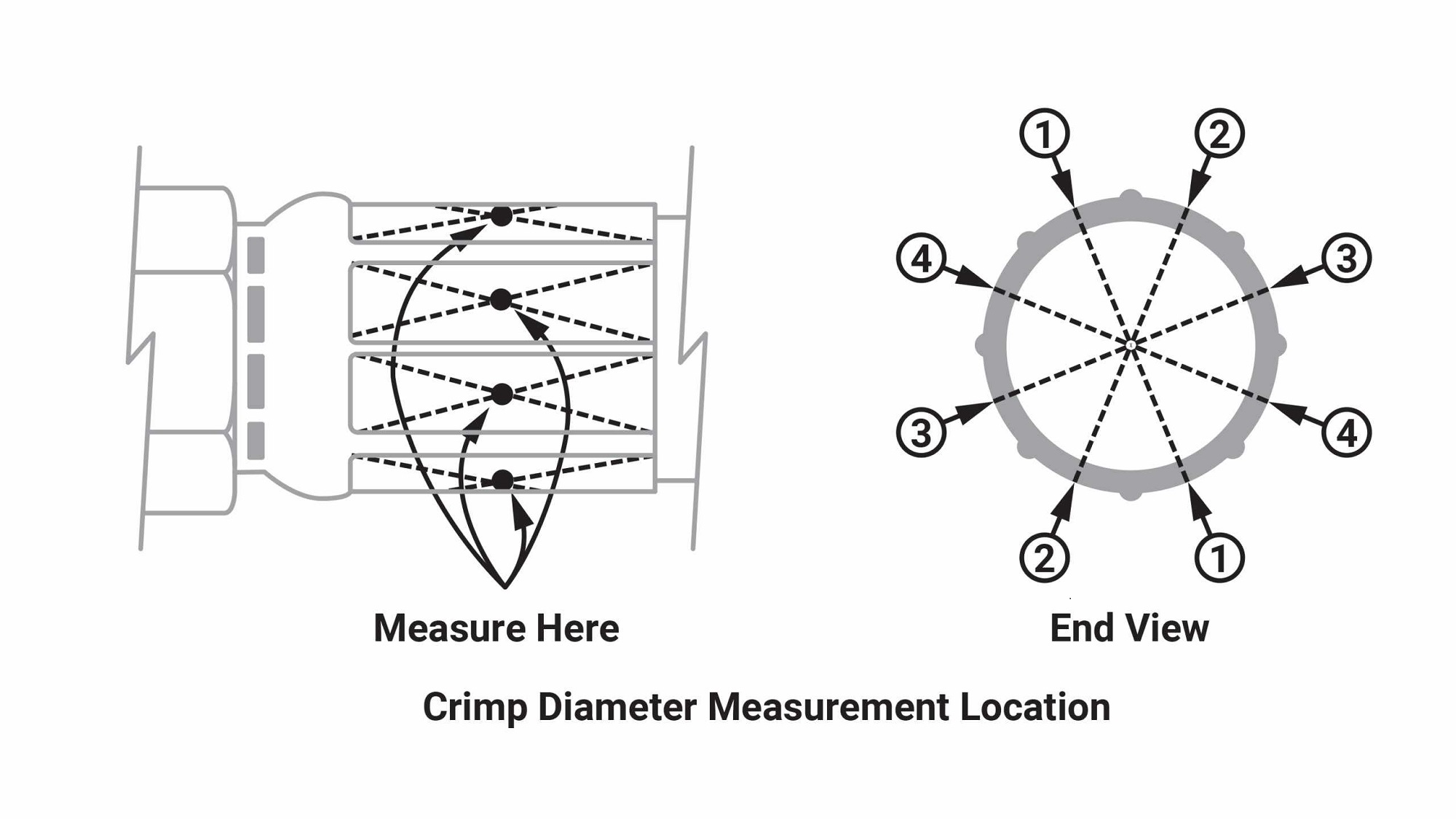

2.8Schritt 8: Überprüfen Sie die Crimpverbindung

Nach dem Crimpen die Armatur visuell auf Risse, Fehlausrichtung oder übermäßige Verformung prüfen. Mit einem Messschieber den Crimpdurchmesser messen und sicherstellen, dass er innerhalb der angegebenen Toleranzen liegt.

2.9Schritt 9: Druckprüfung durchführen

- Niederdruckprüfung: Beginnen Sie mit einem Niederdrucktest, um nach sichtbaren Lecks oder schwachen Verbindungen zu suchen.

- Hochdruckprüfung: Erhöhen Sie den Druck schrittweise auf den Nennbetriebsdruck des Schlauchs und überwachen Sie die Baugruppe auf Lecks oder Ausfälle.

- Nachdruckprüfung: Halten Sie den Maximaldruck für einen festgelegten Zeitraum aufrecht, um die langfristige Zuverlässigkeit sicherzustellen.

2.10Schritt 10: Letzte Schritte

Verschließen Sie die Enden der Crimpverbindung mit Kunststoffkappen oder Schrumpfschläuchen, um Verunreinigungen zu vermeiden. Reinigen Sie den Arbeitsbereich und die Werkzeuge, insbesondere das Schlauchinnere, mit einer Schlauchbürste oder Druckluft, um alle verbleibenden Rückstände zu entfernen.

Zusätzliche Tipps:

- Sicherheit hat Priorität: Tragen Sie beim Crimpvorgang immer eine Schutzbrille und Handschuhe.

- Überprüfen Sie die Maschineneinstellungen: Vergewissern Sie sich vor dem Start, dass die Crimpparameter mit den Schlauch- und Anschlussspezifikationen übereinstimmen.

- Übungsläufe: Machen Sie einen Testcrimpvorgang an einem Altschlauch, um sich mit dem Vorgang vertraut zu machen.

- Suchen Sie bei Bedarf Hilfe: Im Zweifelsfall konsultieren Sie das Maschinenhandbuch oder wenden Sie sich an einen qualifizierten Techniker.

3.0Arten von Crimpwerkzeugen für Hydraulikschläuche

Die Wahl des richtigen Hydraulikschlauch-Crimpwerkzeugs ist entscheidend – sie wirkt sich direkt auf die Verbindungsqualität, die Arbeitseffizienz und die langfristige Systemleistung aus. Nachfolgend finden Sie die gängigsten Schlauch-Crimpwerkzeuge, die jeweils für unterschiedliche Arbeitsbedingungen und Betriebsanforderungen geeignet sind.

3.1Manuelle Schlauch-Crimpmaschine:

Manuelle Crimpzangen sind kostengünstig und werden häufig in kleinen Werkstätten oder bei geringer Stückzahl eingesetzt. Diese Maschinen verfügen typischerweise über zwei Griffe, die über Stahlkabel verbunden sind, die durch einen gehärteten Matrizensatz geführt werden. Das Crimpen erfolgt durch manuelle Krafteinwirkung.

Vorteile:

- Einfach zu bedienen und kostengünstig

- Ideal für Crimpaufgaben mit geringem Volumen oder seltenen Crimpvorgängen

- Kann ohne Zugang zu Elektrizität verwendet werden

Einschränkungen:

- Arbeitsintensiv und langsamer zu bedienen

- Nur für leichte oder Niederdruckanwendungen geeignet

3.2Handgeführtes Schlauch-Crimpwerkzeug:

Hand-Schlauchpressen sind kompakte, tragbare Werkzeuge für Reparaturen vor Ort oder im Außendienst. Sie werden oft mit einem Standardsatz an Pressbacken geliefert und können Schläuche verschiedener Größen pressen.

Vorteile:

- Einfacher Transport und Einsatz an engen oder abgelegenen Standorten

- Gut geeignet für mobile Wartung und Notfallreparaturen

Einschränkungen:

- Begrenzte Crimpkraft und Kapazität

- Am besten für den Einsatz im kleinen Maßstab und mit geringer Frequenz geeignet

3.3Tischmontierte Schlauchquetschmaschine:

Tischmontierte Crimpzangen werden häufig in Werkstätten oder Reparaturwerkstätten für die präzise Schlauchmontage eingesetzt. Diese Maschinen verarbeiten eine Vielzahl von Schläuchen und Armaturen und bieten eine gleichbleibende Crimpqualität. Damit eignen sie sich ideal für mittlere bis große Stückzahlen.

Vorteile:

- Hohe Präzision mit stabilen und wiederholbaren Crimpergebnissen

- Kompatibel mit verschiedenen Schlauchtypen und Armaturen

- Einstellbare Druckeinstellungen für unterschiedliche Schlauchdicken

Einschränkungen:

- Erfordert einen dedizierten Arbeitsbereich und ist nicht leicht zu transportieren

- Höhere Kosten; am besten für den professionellen oder industriellen Einsatz geeignet

3.4Industrielle Crimpmaschine für Hydraulikschläuche:

Industrielle Schlauchquetschmaschinen sind für die Großserienproduktion konzipiert und bieten hohe Effizienz, Automatisierung und Vielseitigkeit. Viele Modelle unterstützen zudem das Schrumpfen oder Reduzieren von Rohrdurchmessern und eignen sich daher für komplexe Anwendungen in der modernen Fertigung.

Vorteile:

- Hohe Leistung und Automatisierung, ideal für die Massenproduktion

- Unterstützt eine große Bandbreite an Schlauchgrößen und Materialien

- Schrumpfen (Reduzierung) Funktionalität erhöht die Verarbeitungsflexibilität

- Verbessert die Produktivität und Produktkonsistenz in industriellen Umgebungen

Einschränkungen:

- Hohe Anfangsinvestition

- Größerer Platzbedarf; erfordert mehr Installationsraum

3.5So wählen Sie das richtige Schlauchcrimpwerkzeug aus:

Berücksichtigen Sie bei der Auswahl eines Schlauchpresswerkzeugs die folgenden Faktoren:

- Schlauchgröße: Stellen Sie sicher, dass das Werkzeug den Durchmesser und Typ des Schlauchs unterstützt, mit dem Sie arbeiten.

- Crimpkraft: Das Werkzeug muss genügend Kraft aufbringen, um die Zwinge sicher am Schlauch zu befestigen.

- Portabilität: Bei Arbeiten im Feld oder mit mobilen Geräten ist ein tragbares Werkzeug unerlässlich.

- Benutzerfreundlichkeit: Das Tool sollte benutzerfreundlich sein und nur minimalen Wartungsaufwand erfordern.

- Kosten: Wägen Sie Ihr Budget mit der Funktionalität und der erwarteten Nutzungshäufigkeit ab. Fortschrittlichere Tools bieten möglicherweise eine höhere Effizienz, sind aber auch teurer.

4.0Schlauchcrimpen vs. Schlauchpressen: Wichtige Unterschiede

Beim Crimpen reduziert die Maschine den Außendurchmesser der Aderendhülse, indem sie sowohl die Aderendhülse als auch die Armatur in eine feste, geteilte Matrize presst. Einer der Hauptunterschiede zwischen Crimpen und Crimpen besteht darin, dass Durch das Crimpen verändern sich Umfang und Form der Aderendhülse, was im Allgemeinen mehr Kraft erfordert als das Schmieden.

4.1Definitionsunterschiede:

- Schlauchcrimpen:

Crimpen ist eine Verbindungsmethode, bei der die äußere Pressform einer Crimpmaschine ein Metallfitting radial auf die Außenfläche eines Schlauchs presst. Diese Methode wird häufig in der Hydraulikschlauchmontage eingesetzt und ist heute die gängigste Technik. - Schlauchpressen:

Beim Rundkneten werden Schlauch und Armatur durch die kombinierte Einwirkung von Innen- und Außenwerkzeugen plastisch verformt. In manchen Verfahren wird auch das Aufweiten oder Rundkneten verwendet. Dieses Verfahren wird häufig in Präzisionssystemen eingesetzt, die nahtlose und dauerhafte Armaturen erfordern.

4.2Vergleichstabelle:

| Kategorie | Schlauchcrimpen | Schlauchpressen |

| Verformungsrichtung | Radiale Kompression von außen | Kombinierte innere und äußere Verformung; kann lokale Ausdehnung beinhalten |

| Formgebungsverfahren | Äußere Matrize komprimiert die Fittingschale | Der innere Dorn stützt, während der äußere Gesenkschmiedevorgang oder Rotationsschmieden |

| Gemeinsame Armaturen | Abnehmbare Standard-Crimp-Armaturen | Einteilige oder kundenspezifische Armaturen |

| Typische Anwendungen | Hydraulikschlauchbaugruppen, Reparaturen vor Ort | Luft- und Raumfahrt, Instrumentierung, Hochdrucksysteme |

| Geräteaufbau | Äußerst vielseitig; schneller Matrizenwechsel | Spezialmaschinen; hohes Maß an Matrizenanpassung |

| Gelenkstärke | Erfüllt typische Hydraulikdruckanforderungen | Entwickelt für höhere Präzision und strukturelle Integrität |

| Operative Komplexität | Unkompliziert; geeignet für große Arbeitsmengen | Komplexer; erfordert eine präzise Kontrolle der Materialverformung |

| Beispielprodukte | Baumaschinenschläuche, Agrarleitungen | Kraftstoffleitungen für Flugzeuge, Bremssysteme für Kraftfahrzeuge, Hochdruckrohre mit kleinem Durchmesser |

5.0Grundsätze und Schritte der Hydraulikschlauchreparatur

Die Reparatur eines Hydraulikschlauchs umfasst die Ermittlung der Fehlerursache, den Austausch oder die Überarbeitung beschädigter Komponenten sowie die Sicherstellung der Systemintegrität durch ordnungsgemäßen Zusammenbau und Prüfung. Die folgende Schritt-für-Schritt-Anleitung hilft Ihnen, den Vorgang sicher und effektiv durchzuführen.

5.1Diagnostizieren des Problems

Der erste Schritt bei der Reparatur von Hydraulikschläuchen ist die genaue Diagnose des Problems. Häufige Schlauchprobleme sind:

- Leckage: Häufig an den Schlauchenden, Armaturen oder entlang des Schlauchkörpers zu finden.

- Abrieb oder Ausbeulung: Wird typischerweise durch äußere Reibung oder übermäßiges Biegen verursacht, wodurch die Schlauchhülle beschädigt werden kann.

- Risse: Kann durch Alterung, Überdruck, Temperaturschwankungen oder unsachgemäße Installation entstehen.

Führen Sie eine gründliche Inspektion des Schlauchs durch, um sichtbare Schäden zu erkennen und deren Schweregrad zu beurteilen. So können Sie feststellen, ob der Schlauch repariert werden kann oder ausgetauscht werden muss.

5.2Besorgen Sie sich Werkzeuge und Materialien

Stellen Sie vor Beginn der Reparatur sicher, dass die folgenden Werkzeuge und Sicherheitsausrüstungen verfügbar sind:

- Sicherheitsausrüstung: Schutzbrille und Handschuhe zum Schutz vor Gefahren.

- Schneidwerkzeuge: Universalmesser oder Schlauchschneider für saubere, präzise Schnitte.

- Hydraulische Schlauchcrimpmaschine: Sorgt für sichere, leckagefreie Verbindungen.

- Armaturen und Klemmen: Zum Befestigen und Sichern von Schlauchkomponenten.

- Ersatzschlauch: Ausgewählt basierend auf der ursprünglichen Schlauchgröße, dem Druckwert und der Anwendung.

Wenn Sie die richtigen Werkzeuge bereithalten, können Sie sicher sein, dass der Reparaturvorgang reibungslos und sicher verläuft.

5.3Reparieren Sie den Schlauch

Schritt 1: System herunterfahren und Druck ablassen

Schalten Sie das Hydrauliksystem immer aus und lassen Sie den gesamten Restdruck ab, bevor Sie starten. Dies ist wichtig, um Verletzungen oder versehentlichen Flüssigkeitsaustritt zu vermeiden.

Schritt 2: Entfernen Sie den beschädigten Schlauch

Trennen Sie den defekten Schlauch vorsichtig und achten Sie dabei auf die Ausrichtung und Platzierung der Armatur. Schneiden Sie die beschädigten Enden mit einem Schlauchschneider sauber und rechtwinklig ab.

Schritt 3: Armaturen und Anschlüsse prüfen

Wenn die Armaturen wiederverwendbar sind, überprüfen Sie sie auf Verschleiß, Beschädigungen oder Ablagerungen. Reinigen Sie sie gründlich. Ersetzen Sie sie bei Beschädigung oder Inkompatibilität durch neue, passende Komponenten.

Schritt 4: Bereiten Sie den neuen Schlauch und die Armaturen vor

Befestigen Sie die ausgewählten Anschlüsse am Ersatzschlauch. Achten Sie dabei auf die richtige Ausrichtung, um Durchflussbeschränkungen oder Undichtigkeiten zu vermeiden. Stecken Sie den Anschluss vollständig in das Schlauchende, um einen festen Sitz zu gewährleisten.

Schritt 5: Crimpen der Schlauchleitung

Legen Sie Schlauch und Fitting in die Crimpmaschine. Stellen Sie sicher, dass die ausgewählten Matrizen zur Schlauch- und Fittinggröße passen. Aktivieren Sie die Maschine, um gleichmäßigen Druck auszuüben und das Fitting zu fixieren.

Schritt 6: Überprüfen Sie den reparierten Schlauch

Überprüfen Sie den Schlauch nach dem Crimpen auf sichtbare Mängel. Stellen Sie sicher, dass die Crimpung gleichmäßig ist, die Armatur stabil ist und der Schlauchkörper glatt und ohne Verformungen ist.

Schritt 7: Testen Sie das System auf Lecks

Führen Sie vor dem Neustart des Systems einen Drucktest durch, um sicherzustellen, dass keine Lecks vorhanden sind. Stellen Sie sicher, dass alle Anschlüsse dicht sind und das System ordnungsgemäß funktioniert.

6.0So wählen Sie eine hochwertige Crimpmaschine für Hydraulikschläuche aus

Bei der Auswahl einer Hydraulikschlauch-Crimpmaschine sollte der Preis nicht Ihr einziges Kriterium sein. Preisgünstige Geräte mögen zwar attraktiv erscheinen, bringen aber oft versteckte Kosten in Form von Wartungsproblemen und einer verkürzten Lebensdauer mit sich.

6.1Qualität der Schlüsselkomponenten:

Preisgünstige Crimpmaschinen verwenden oft minderwertige Komponenten wie Magnetventile, Öldichtungen und Motoren. Diese Elemente wirken sich direkt auf die langfristige Leistung und Zuverlässigkeit der Maschine aus. Selbst wenn zwei Maschinen im Design ähnlich erscheinen, können Unterschiede in den Kernteilen zu erheblichen Abweichungen in Haltbarkeit und Kosten führen.

Tipp: Wählen Sie Maschinen, die Komponenten namhafter Marken enthalten – insbesondere Magnetventile und elektrische Systeme –, da dies eine längere Lebensdauer und weniger Ausfälle gewährleistet.

6.2Herstellungsverfahren und Rohstoffe:

Hochwertige Crimpmaschinen werden aus erstklassigen Materialien und mit präzisen Fertigungsverfahren hergestellt. Dies trägt dazu bei, die Ausfallrate zu senken und die Gesamtgenauigkeit und Haltbarkeit zu verbessern. Im Gegensatz dazu können bei preisgünstigen Maschinen minderwertige Materialien und veraltete Produktionsmethoden zum Einsatz kommen, was das Risiko von Strukturverformungen oder vorzeitigem Verschleiß erhöht.

Tipp: Wenn der Maschinenkopf rau oder schlecht verarbeitet aussieht, kann dies ein Zeichen für veraltete Bearbeitungstechnologie oder minderwertige Materialien sein.

6.3Zubehör und Angebotstransparenz:

Manche Anbieter bieten einen niedrigen Grundpreis für die Crimpmaschine an, verzichten aber auf notwendiges Zubehör wie Matrizensätze. Das mag zwar zunächst attraktiv erscheinen, doch nach dem Hinzufügen aller erforderlichen Komponenten kann es sein, dass Sie deutlich mehr bezahlen.

Tipp: Überprüfen Sie immer, ob der angegebene Preis alle notwendigen Zubehörteile wie Matrizen und Klemmen enthält, um unerwartete Kosten nach dem Kauf zu vermeiden.

6.4Aussehen und Verarbeitungsqualität:

Obwohl das äußere Erscheinungsbild keinen Rückschluss auf die innere Leistung zulässt, spiegelt die Liebe zum Detail oft die allgemeine Fertigungsqualität wider. Ein schlecht verarbeitetes Äußeres kann auf schlampige Verarbeitung und minderwertige Innenausstattung hindeuten.

Tipp: Untersuchen Sie das Aussehen und die Verarbeitungsqualität der Maschine – stellen Sie sicher, dass keine offensichtlichen Mängel, scharfen Kanten oder schlecht montierten Teile vorhanden sind.

Abschluss:

Die Qualität einer hydraulischen Schlauchquetschmaschine wirkt sich direkt auf ihre Leistung, Sicherheit und Lebensdauer aus. Günstigere Maschinen mögen zwar zunächst kostengünstig erscheinen, führen aber oft zu höheren Wartungskosten und Betriebsausfällen. Die Wahl eines Geräts eines renommierten Herstellers mit zuverlässigen Komponenten und umfassenden Angeboten sichert Ihnen einen besseren langfristigen Wert und weniger zukünftige Probleme.

Verweise

npart24.com/en/resources/article/58/hose-crimping-a-comprehensive-guide

www.kurthydraulics.com/support/crimp-specifications