- 1.0Was ist Rohrlaserschneiden?

- 2.0Wie funktioniert das Laser-Rohrschneiden?

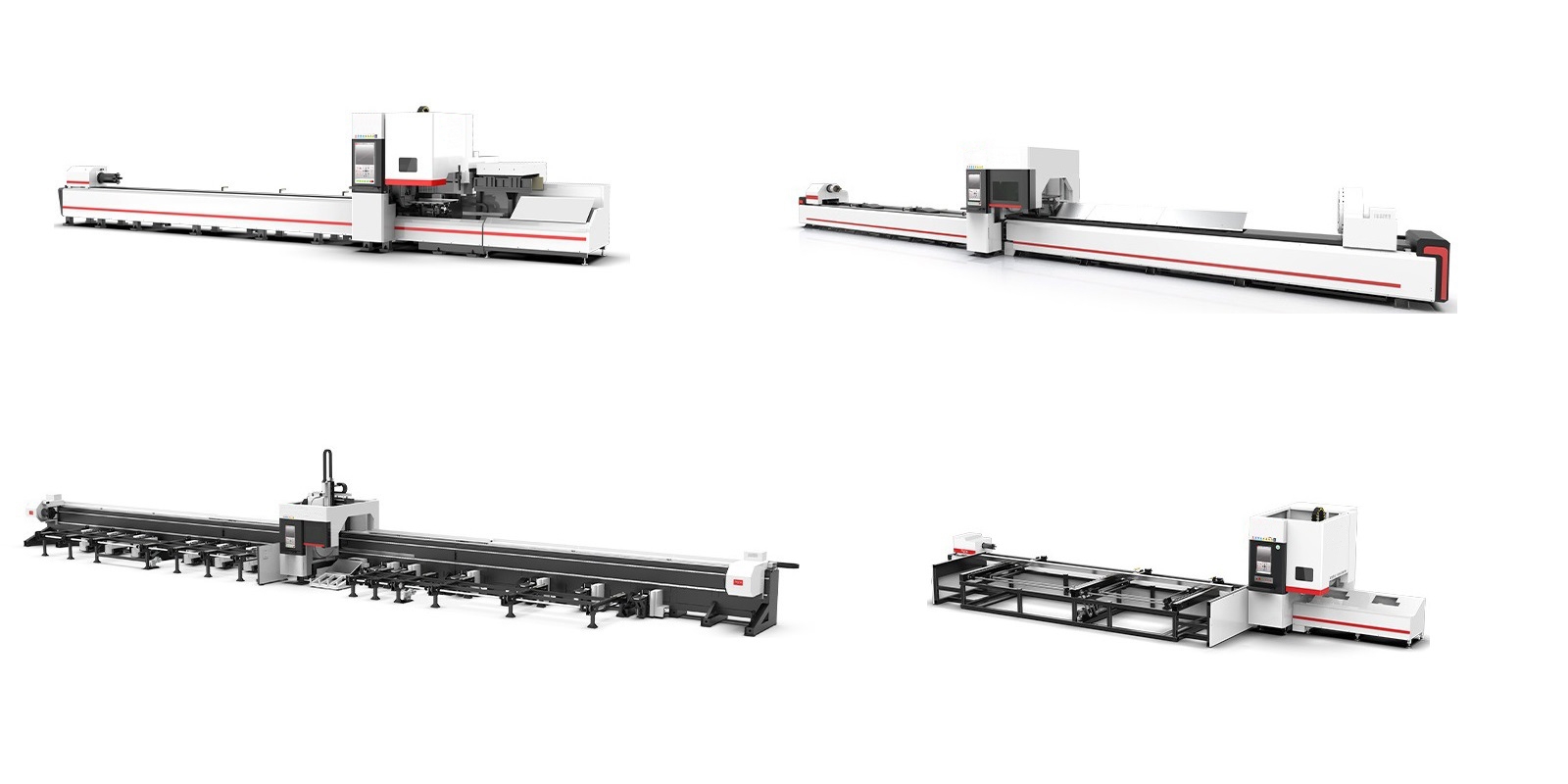

- 3.0Arten von Laser-Rohrschneidmaschinen

- 4.0Was ist eine Faserlaserschneidmaschine?

- 5.0Was ist eine CO₂-Laserschneidmaschine?

- 6.0Vergleich: Faserlaser vs. CO₂-Laserschneidmaschinen

- 7.0Welche Toleranzen gelten beim Laserschneiden von Rohren?

- 8.0Welche Software und Dateiformate werden von Rohrlaserschneidmaschinen unterstützt?

- 9.0Top-Marken für Laser-Rohrschneidemaschinen

- 10.0Unterschiede zwischen Rohrlaserschneidern und Flachbettlaserschneidern

- 11.0Stahlrohre mit Laser schneiden: Faser oder CO₂?

- 12.0Wie wählt man eine gute Laser-Rohrschneidemaschine aus?

- 12.1Bevorzugen Sie Faserlaser gegenüber CO₂-Lasern:

- 12.2Achten Sie auf die Fähigkeit zum „Zero-Tail“-Schneiden – ein Schlüssel zur Kostensenkung und Effizienz:

- 12.3Bewerten Sie die Rohrkompatibilität basierend auf den Verarbeitungsfähigkeiten:

- 12.4Schnittpräzision und Kantenqualität: Schlüssel zur Montage und zum Schweißen:

- 12.5Der Automatisierungsgrad bestimmt die Effizienz und die Arbeitskosten:

- 12.6Ist die Software und das Steuerungssystem intelligent und benutzerfreundlich?

- 13.0Warum sollten Sie sich für das Laserschneiden von Rohren entscheiden?

- 14.0Vorteile des Rohrlaserschneidens im Vergleich zu anderen Schneidverfahren

- 15.0Von Rohrlaserschneidsystemen unterstützte Materialformen

- 16.0Vorteile und Grenzen des Laser-Rohrschneidens

- 17.0Was sind die Hauptmerkmale einer Software zum Laserschneiden von Rohren?

- 18.0Wie fördert das Laserschneiden von Rohren Innovationen im Fertigungsdesign und in den Fertigungsprozessen?

- 19.0FAQ: Häufige Fragen zum Laser-Rohrschneiden

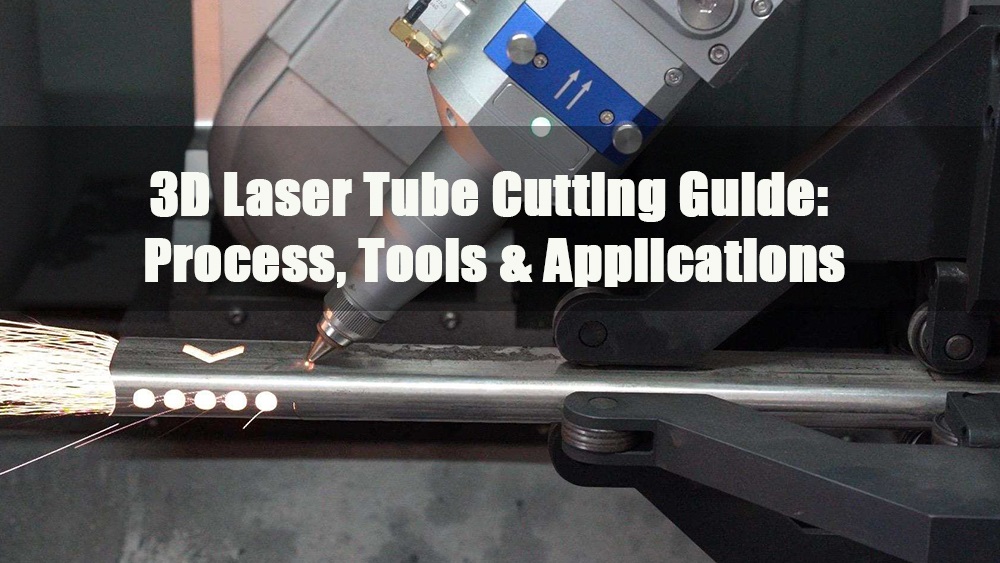

1.0Was ist Rohrlaserschneiden?

Das Rohrlaserschneiden ist ein Fertigungsverfahren, bei dem Lasertechnologie eingesetzt wird, um Rohre auf bestimmte Längen zu schneiden oder detaillierte Muster zu ätzen. Im Vergleich zu herkömmlichen Methoden wie Sägen oder manuellem Bohren ist dieser automatisierte Prozess deutlich schneller und präziser.

Laserschneiden hat sich in der globalen Fertigung zu einer weit verbreiteten Technik entwickelt. Es ermöglicht das hochwertige und hochpräzise Schneiden von runden, quadratischen, rechteckigen und individuell geformten Rohren und bietet mehrere entscheidende Vorteile:

- Schnelle und präzise Bedienung: Effiziente Verarbeitung großer Rohre

- Hohe Präzision: Bewältigt problemlos komplexe Geometrien

- Minimale Vor- oder Nachbearbeitung: Kein Schweißen, Schleifen oder Polieren erforderlich

Das Rohrlaserschneiden ist ein Fertigungsverfahren, bei dem Lasertechnologie eingesetzt wird, um Rohre auf bestimmte Längen zu schneiden oder detaillierte Muster zu ätzen. Im Vergleich zu herkömmlichen Methoden wie Sägen oder manuellem Bohren ist dieser automatisierte Prozess deutlich schneller und präziser.

Laserschneiden hat sich in der globalen Fertigung zu einer weit verbreiteten Technik entwickelt. Es ermöglicht das hochwertige und hochpräzise Schneiden von runden, quadratischen, rechteckigen und individuell geformten Rohren und bietet mehrere entscheidende Vorteile:

- Schnelle und präzise Bedienung: Effiziente Verarbeitung großer Rohre

- Hohe Präzision: Bewältigt problemlos komplexe Geometrien

- Minimale Vor- oder Nachbearbeitung: Kein Schweißen, Schleifen oder Polieren erforderlich

Obwohl das Laserschneiden von Rohren später als das Laserschneiden von Flachblechen eingeführt wurde, erfreut es sich in den letzten Jahren zunehmender Beliebtheit. Dabei wird ein Hochleistungslaserstrahl auf die Rohroberfläche gerichtet, wodurch das Material geschmolzen oder verdampft wird und ein sauberer Schnitt entsteht. Die Bewegung des Laserstrahls und des Rohrs erfolgt computergesteuert, was eine präzise Formgebung gewährleistet. Das System besteht typischerweise aus einem Lasergenerator, einem Resonator und einem integrierten, bewegungsgesteuerten Schneidkopf.

Kompatible Rohrtypen:

Das Verfahren unterstützt eine breite Palette an Materialien und Formen, darunter Rund-, Quadrat- und Rechteckrohre sowie Winkeleisen, U-Profile und kundenspezifische Profile. Rohre sind typischerweise 6 bis 7,3 Meter lang und haben Durchmesser von 2,5 bis 20 cm. Einige moderne Systeme können Durchmesser bis zu 35,6 cm verarbeiten. Die meisten Maschinen sind mit automatischen oder halbautomatischen Ladern für eine effiziente Materialhandhabung ausgestattet.

Das Rohr wird während des Schneidens geklemmt, gedreht und seitlich bewegt. Mehrwinkelschnitte ermöglichen präzise Geometrien. Eine korrekte Programmierung ist unerlässlich, um Qualität und Effizienz während des gesamten Vorgangs zu gewährleisten.

Arten von Rohrlaserschneidmaschinen:

- 2-Achsen-Laserschneidsysteme: Ermöglicht zweidimensionales Schneiden, ideal für Längenschnitte und Grundverbindungen.

- 3-Achsen-Laserschneidsysteme: Bietet dreidimensionale Funktionen und ermöglicht Fasen und Winkelschnitte für komplexere Anwendungen.

2.0Wie funktioniert das Laser-Rohrschneiden?

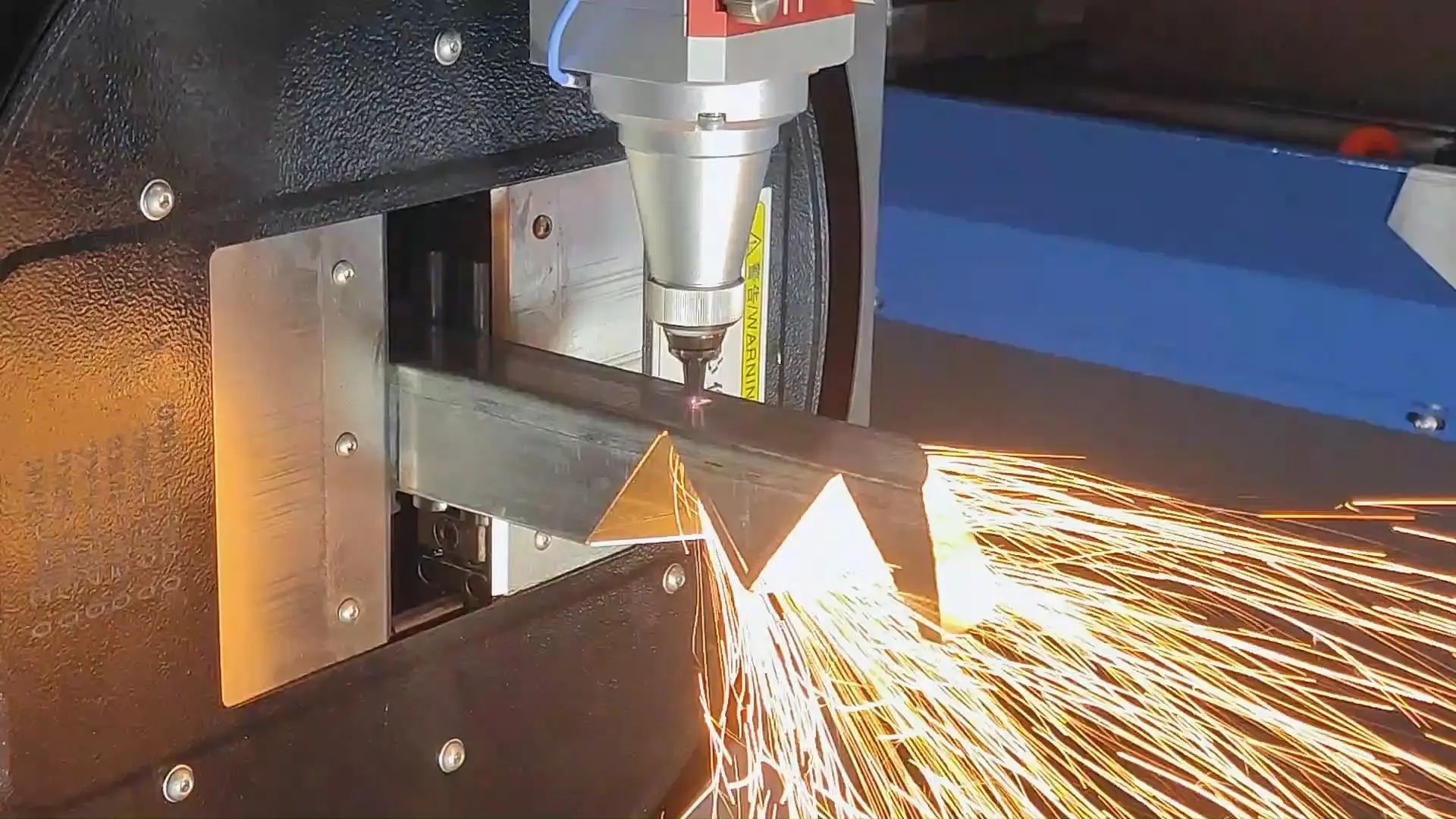

Das Laserschneiden von Rohren erfolgt mit präzisen CNC-Maschinen. Dabei wird ein Hochleistungslaserstrahl auf die Oberfläche eines Rohres gerichtet. Der Strahl wird präzise auf das Material fokussiert und ermöglicht so präzise Schnitte. Beim Schneiden verdampft die intensive Laserenergie das Metall an der Kontaktstelle, und die unterstützenden Gase blasen das verdampfte Material von der Schnittkante weg. Das Ergebnis sind saubere, präzise Schnitte mit minimalem Nachbearbeitungsbedarf.

Laser-Rohrschneidverfahren:

- Materialbeladung: Rohre – rund, quadratisch, oval und andere – werden manuell oder über eine automatische Zuführung in die Maschine eingelegt. Das Spannfutter spannt das Material ein und richtet es aus.

- Positionierung und Zentrierung: Ein Sichtsystem oder Sensoren lokalisieren die Position des Rohrs. Das rotierende Spannfutter passt den Winkel an, um den Startpunkt präzise auszurichten.

- Programmeingabe und Pfadgenerierung:Die Schnittpfade werden durch den Import von CAD/CAM-Dateien oder mithilfe einer Nesting-Software generiert. Das System berechnet automatisch Schnittpunkte, Fasen und komplexe Konturen.

- Laseremission und Fokussierung: Eine Laserquelle (üblicherweise ein Faserlaser) sendet einen energiereichen Strahl aus. Eine Fokussierlinse bündelt den Strahl auf einen kleinen Punkt, um die Wärme präzise an der Schnittstelle zu erzeugen.

- Schmelzen und Verdampfen von Materialien: Der Laser erhöht die lokale Temperatur schnell auf Tausende von Grad Celsius, wodurch das Material schmilzt oder verdampft und ein Schnitt entsteht.

- Unterstützte Gasabgabe: Hochdruckgase (wie Stickstoff, Sauerstoff oder Luft) treiben geschmolzenes Material aus und helfen beim Abkühlen der Schneidzone, was zu glatten Kanten führt.

- Laserschneidausführung: Der Laserkopf bewegt sich entlang der X-, Y- und Z-Achse, während das Spannfutter das Rohr dreht. Die Mehrachsensteuerung ermöglicht 3D-Schneiden in verschiedenen Winkeln, einschließlich Schnittpunkten und Fasen.

- Automatische Trennung und Profilerstellung: Das System übernimmt Aufgaben wie Lochschneiden, Anfasen, Sockelformen, Schwalbenschwanznuten und mehr. Erweiterte Funktionen wie Fly-Cutting und Common-Line-Cutting optimieren den Prozess.

- Automatisches Entladen und Sortieren: Fertigteile werden automatisch über Förderbänder entladen. Einige Systeme unterstützen auch die Sortierung nach Länge oder Form.

- Nachbearbeitung (optional): Bei Bedarf können sekundäre Vorgänge wie Entgraten, Reinigen oder Schweißvorbereitung durchgeführt werden.

3.0Arten von Laser-Rohrschneidmaschinen

3.1Nach Laserquellentyp:

- Faserlaser-Schneidemaschinen: Hohe Energieeffizienz und geringer Wartungsaufwand; ideal zum Schneiden von Edelstahl, Kohlenstoffstahl und einer Vielzahl anderer Metalle.

- CO₂-Laserschneidmaschinen: Geeignet zum Schneiden dickerer Materialien. Dank der längeren Wellenlänge eignet es sich besser für nichtmetallische Materialien, erfordert jedoch einen höheren Wartungsaufwand.

- Scheiben-Laserschneidmaschinen: Bietet eine hervorragende Strahlqualität, ideal für die hochpräzise Verarbeitung; ist in der Regel mit höheren Kosten verbunden.

3.2Nach Anzahl der gesteuerten Achsen:

- 3-Achsen-Laserschneidmaschinen: Entwickelt für 2D-Ebenenschnitte und Grundkonturen.

- 5-Achsen-Laserschneidmaschinen: Der Laserkopf ist neig- und schwenkbar und ermöglicht so komplexe 3D-Kreuzschnitte, wie sie beispielsweise für geformte Rohre erforderlich sind.

- Mehrachsige Laserschneidmaschinen: Bietet zusätzliche Freiheitsgrade für komplexere und präzisere Schneidvorgänge.

3.3Nach Schnittkonfiguration:

- Rotationslasermaschinen mit feststehendem Rohr: Das Rohr bleibt stationär, während der Laserkopf zum Schneiden darum rotiert.

- Maschinen mit feststehendem Laser und rotierenden Rohren: Der Laserkopf bleibt fixiert; das Rohr wird für Schneidvorgänge durch ein Spannfutter gedreht.

- Hybrid-Schneidemaschinen: Kombiniert Rotations- und Mehrachsensteuerung für erweiterte 3D-Schneidfunktionen.

3.4Nach Röhrentypkompatibilität:

- Rundrohr-Laserschneidmaschinen: Speziell für die Bearbeitung von Rundrohren konzipiert.

- Laserschneidmaschinen für quadratische, rechteckige und geformte Rohre: Maßgeschneidert für quadratische, rechteckige und unregelmäßig geformte Rohre.

- Multifunktions-Laserschneidmaschinen: Kann mehrere Rohrformen und -abmessungen innerhalb eines einzigen Systems verarbeiten.

3.5Nach Automatisierungsstufe:

- Manuelle Laserschneidmaschinen: Geeignet für Kleinserien oder Prototypen.

- Halbautomatische Laserschneidmaschinen: Bietet eine teilweise Automatisierung zur Verbesserung des Durchsatzes.

- Vollautomatische Laserschneidmaschinen: Beinhaltet automatisiertes Laden, Programmieren, Schneiden und Entladen; ideal für die Großserienproduktion.

3.6Nach Lasertyp:

- Faserlaser: Die am weitesten verbreitete Laserquelle, kompatibel mit verschiedenen Materialien.

- CO₂-Laser: Wirksam zum Schneiden von Spezialmaterialien wie Titan; bietet eine stärkere Gasabschirmung und dient oft als Upgrade für Plasmasysteme.

4.0Was ist eine Faserlaserschneidmaschine?

Funktionsprinzip:

Ein Faserlaser nutzt eine Ytterbium-dotierte Faser als Laserverstärkungsmedium. Der Laserstrahl wird über die Glasfaser zum Schneidkopf übertragen und dort mithilfe einer Fokussierlinse zu einem hochdichten Punkt fokussiert. Dies ermöglicht effizientes und präzises Schneiden.

Vorteile:

- Hohe Energieeffizienz (optisch-elektrische Umwandlungsrate über 30%), wodurch es energiesparend und umweltfreundlich ist.

- Kompakte Struktur und kleiner Platzbedarf; geringer Wartungsaufwand.

- Kurze Wellenlängen (~1070 nm) bieten eine hohe Absorption in metallischen Materialien, besonders effektiv bei Edelstahl, Kohlenstoffstahl, Kupfer und Aluminium.

- Bietet hohe Schnittqualität mit glatten Kanten, minimaler Wärmeeinflusszone und geringer Verformung.

- Schneller Start und kurze Reaktionszeit; gut geeignet für die automatisierte Produktion.

- Lange Lebensdauer – Faserlaserquellen können Zehntausende von Stunden betrieben werden.

Nachteile:

- Eingeschränkte Fähigkeit zum Schneiden nichtmetallischer Materialien.

- Relativ hohe Kosten, insbesondere bei Hochleistungsmodellen.

Anwendungen:

Ideal zum hochpräzisen Schneiden dünner Bleche und Rohre aus Edelstahl, Kohlenstoffstahl, legiertem Stahl, Aluminium und Kupferlegierungen. Häufig eingesetzt in der industriellen Fertigung, der Automobil-, Elektronik- und Medizingeräteindustrie.

5.0Was ist eine CO₂-Laserschneidmaschine?

Funktionsprinzip:

CO₂-Laserschneidmaschinen verwenden Kohlendioxidgas als Lasermedium. Der Laser wird in einer Entladungsröhre erzeugt und über mehrere Spiegel und eine Fokussierlinse auf das Material gerichtet, um den Schnitt durchzuführen.

Vorteile:

- Eine längere Wellenlänge (~10,6 μm) ermöglicht das Schneiden von Metallen und Nichtmetallen wie Kunststoffen, Holz und Glas.

- Große Auswahl an Schnittstärken, besonders effektiv bei dicken Platten.

- Ausgereifte und stabile Technologie mit zuverlässiger Leistung.

- Geringere Anschaffungskosten im Vergleich zu Faserlasersystemen.

Nachteile:

- Geringere Energieeffizienz (normalerweise etwa 10–15%), was zu einem höheren Stromverbrauch führt.

- Die Laserübertragung ist auf ein Gasmedium und Spiegel angewiesen, erfordert eine komplexere Wartung und ist empfindlicher gegenüber Umgebungsbedingungen.

- Sperrige Maschinengröße mit komplexerer Struktur, die mehr Stellfläche benötigt.

- Weniger effektiv bei stark reflektierenden Materialien wie Kupfer und Aluminium.

- Größere Wärmeeinflusszonen und höhere Gefahr der Materialverformung.

Anwendungen:

Geeignet zum Schneiden von Kohlenstoffstahl, dickem Edelstahl, Kunststoffen, Holz, Stoff und anderen Materialien. Weit verbreitet in der Beschilderungs-, Verpackungs-, Möbelherstellungs- und Formenbauindustrie.

6.0Vergleich: Faserlaser vs. CO₂-Laserschneidmaschinen

| Besonderheit | Faserlaser-Schneidemaschine | CO₂-Laserschneidmaschine |

| Laserwellenlänge | ~1070 nm | ~10,6 μm |

| Lasereffizienz | Hoch (ca. 30% oder mehr) | Niedrig (ca. 10–15%) |

| Maschinengröße | Kompakt, platzsparend | Große, komplexe Struktur |

| Wartungskosten | Niedrig | Hoch |

| Materialverträglichkeit | Vorwiegend Metalle (insbesondere solche mit geringer Reflektivität) | Metalle und Nichtmetalle (zB Kunststoffe, Holz, Glas) |

| Geeignete Dicke | Dünne Bleche und Rohre | Besser für dickere Materialien |

| Schnittqualität | Hohe, minimale Wärmeeinflusszone | Größere Wärmeeinflusszone |

| Preis | Höher | Relativ niedriger |

7.0Welche Toleranzen gelten beim Laserschneiden von Rohren?

Das Laserschneiden von Rohren ist im Vergleich zum Flachblechschneiden mit größeren Herausforderungen verbunden. Materialien wie Rohre, Winkeleisen und U-Profile weisen häufig Biegungen oder Verdrehungen auf, was präzises Schneiden erschweren kann.

Die meisten Rohrlasersysteme sind in der Lage, Schnitttoleranzen einzuhalten um ±0,010 Zoll (±0,25 mm)Um diese Präzision zu erreichen, verwenden viele Maschinen Kontaktsondentechnologie um die genaue Position und Form des Rohrs vor dem Schneiden zu erkennen. Dies verbessert zwar die Genauigkeit, kann aber die Schnittgeschwindigkeit verringern.

Im Gegensatz dazu erreicht das Laserschneiden von Flachblechen typischerweise engere Toleranzen von ±0,005 Zoll (±0,13 mm)Dennoch gelten ±0,010 Zoll immer noch als enge Toleranz für die Rohrverarbeitung und bieten einen erheblichen Präzisionsvorteil gegenüber herkömmlichen Methoden wie Sägen und Bohren.

8.0Welche Software und Dateiformate werden von Rohrlaserschneidmaschinen unterstützt?

Rohrlaserschneider sind in der Regel mit spezieller Programmiersoftware und CAD/CAM-Schnittstellen ausgestattet, die den Prozess vom Entwurf bis zur Produktion optimieren. Zu den häufig unterstützten Dateiformaten gehören:

- .STP— Standard für den 3D-Modelldatenaustausch

- .IGS— Wird zum Teilen von 3D-Geometrien über Plattformen hinweg verwendet

- .X_T— Enthält präzise geometrische Daten für komplexe Teile

- .IFC— Offenes Datenformat, das in Bau- und Ingenieurprojekten weit verbreitet ist

9.0Top-Marken für Laser-Rohrschneidemaschinen

Mehrere führende Marken sind auf dem Markt für Laser-Rohrschneiden für ihre Innovation, Maschinenqualität und Kundenzufriedenheit bekannt. Dazu gehören:

- TRUMPF– Bekannt für hochpräzise Laserschneidtechnologien.

- Bystronic– Bietet effiziente und zuverlässige Geräte.

- Amada– Bekannt für starken technischen Support und innovative Designs.

- Mazak– Fortgeschritten in Automatisierung und Systemintegration.

- BLM-Gruppe– Spezialisiert auf Laserlösungen für die Rohrbearbeitung.

- ALEKVS Maschinen– Bietet kostengünstige, praktische Rohrschneidsysteme.

Wichtige Faktoren, die bei der Auswahl einer Rohrlaserschneidmaschine zu berücksichtigen sind:

Materialtyp: Für unterschiedliche Materialien sind möglicherweise spezielle Lasertechnologien erforderlich (z. B. Faser oder CO₂).

Rohrdurchmesser und Wandstärke: Die Schneidkapazität sollte auf die für Ihre Anwendungen erforderlichen Rohrgrößen und -dickenbereiche abgestimmt sein.

10.0Unterschiede zwischen Rohrlaserschneidern und Flachbettlaserschneidern

Einige Flachbett-Laserschneider verfügen zwar über Zusatzmodule für die Rohrbearbeitung, erfordern jedoch in der Regel längere Rüstzeiten für den Wechsel zwischen Blech- und Rohrbearbeitung. Meistens unterstützen sie nur grundlegendes 2D-Schneiden. Viele Betriebe werben mit Rohrschneidefähigkeiten, doch die tatsächliche Leistung ist oft begrenzt.

Rohrlaserschneider, hingegen sind speziell für die Verarbeitung von langen Materialien konzipiert. Diese Maschinen sind in der Lage, Standardrohre mit einer Länge von 20 Fuß oder 24 Fuß zu verarbeiten – wie z. B. 2,0 × 2,0 × 0,125 Zoll (ca. 50 × 50 × 3 mm) Vierkantrohre – und unterstützen automatisiertes sequentielles Laden aus gebündeltem Material, was die Produktionseffizienz erheblich verbessert. Im Gegensatz dazu sind Flachbettlaser in der Regel auf manuelles Laden beim Umgang mit Schläuchen, was ihre Fähigkeit zum kontinuierlichen Betrieb mit hohem Volumen einschränkt.

In Bezug auf die Schnittmaße, Flachbettlaser sind durch die Bettgröße eingeschränkt, was typischerweise maximale Schnittlängen von unter 10 Fuß (ca. 3 Meter) ermöglicht. Rohrlaser sind jedoch üblicherweise zum Schneiden von Rohren und Profilen ausgestattet bis zu 20 Fuß oder mehr in der Länge.

Aus Effizienzgründen können Röhrenlaser Verschachteln Sie mehrere Teile entlang eines 20 Fuß langen Abschnitts, ähnlich der Teileverschachtelung auf einem 4 x 10 Fuß großen Metallblech in Flachbettsystemen. Flachbettlaser sind nicht gut geeignet, um diese Verschachtelungseffizienz bei Rohranwendungen zu erreichen.

Darüber hinaus unterstützen Rohrlasermaschinen oft 4-achsiges oder 5-achsiges 3D-Schneiden, wodurch sie in der Lage sind, eine Vielzahl von Strukturprofilen zu verarbeiten – einschließlich Winkeleisen, U-Stahl und I-Trägern. Diese Maschinen können auch Gehrungsschnitte, wodurch Teile direkt nach dem Schneiden schweißbereit, ohne dass zusätzliches Schleifen oder eine Kantenvorbereitung erforderlich ist.

Im Gegensatz dazu sind Flachbettlaser beschränkt auf 2D-Schneiden entlang der X- und Y-Achse, wodurch sie für komplexe 3D-Rohr- und Profilarbeiten ungeeignet sind.

11.0Stahlrohre mit Laser schneiden: Faser oder CO₂?

Vorteile des Faserlaserschneidens:

- Geringer Stromverbrauch: Faserlasersysteme verbrauchen weniger Energie und senken so die Betriebskosten.

- Minimaler Wartungsaufwand: Faserlaserquellen erfordern nahezu keine Wartung, wodurch Ausfallzeiten und Wartungskosten reduziert werden.

- Hohe Schnittgeschwindigkeiten: Faserlaserschneider ermöglichen extrem hohe Schnittgeschwindigkeiten und steigern so die Produktionseffizienz.

- Breite Metallkompatibilität: Kann eine Vielzahl von Metallen schneiden, darunter Kupfer, Messing und Metalllegierungen.

- Hervorragende Fokussierfähigkeit: Faserlaser fokussieren den Strahl auf eine kleinere Punktgröße, wodurch präzisere Schnitte ermöglicht und die Systemstabilität verbessert wird.

Geeignete Anwendungen für das CO₂-Laserschneiden:

Obwohl CO₂-Laser als Energiequelle mit niedrigerer Energie gelten, bleiben sie eine sinnvolle Alternative, insbesondere für:

- Schneiden dicker Rohre: Bei Stahlrohren mit einer Dicke von mehr als 4 bis 5 mm sind CO₂-Laser vorteilhaft.

- Rohre aus kohlenstoffarmem Stahl: Gut geeignet für Anwendungen, bei denen kohlenstoffarme Stahlrohre geschnitten werden müssen.

12.0Wie wählt man eine gute Laser-Rohrschneidemaschine aus?

Wie wählen Sie die richtige Laser-Rohrschneidemaschine von so vielen Marken und Modellen?

12.1Bevorzugen Sie Faserlaser gegenüber CO₂-Lasern:

Moderne Rohrlaserschneidmaschinen verwenden überwiegend Faserlaser. Im Vergleich zu herkömmlichen CO₂-Lasern bieten Faserlaser mehrere Vorteile:

- Höhere Schneideffizienz: Faserlaser arbeiten mit kürzeren Wellenlängen und haben eine bessere Energieausnutzung.

- Geringere Wartungskosten: Keine teuren Spiegel oder CO₂-Gas erforderlich.

- Größere Materialverträglichkeit: Besonders geeignet für Kohlenstoffstahl, Edelstahl und Aluminiumlegierungen.

Empfehlung: Sofern Sie keine speziellen Anforderungen an das Schneiden von Nichtmetallen haben, sollten Sie sich zunächst für Faserlasermodelle entscheiden.

12.2Achten Sie auf die Fähigkeit zum „Zero-Tail“-Schneiden – ein Schlüssel zur Kostensenkung und Effizienz:

Bei herkömmlichen Schneidverfahren verbleibt am Rohrende oft ein Abfall von 50–200 mm. Moderne Maschinen erreichen durch optimierte Spannfutterstruktur und Bewegungssteuerungssysteme Folgendes:

- Schwanzabfall ≤30 mm, oder sogar wahr Null-Schwanz-Schneiden.

- Spart 5–10% Material pro Tube, besonders vorteilhaft bei der Massenproduktion.

Gängige Implementierungen: - Doppelspannfutter-Schwebe-/Nachführstruktur

- Fliegenschneiden (fliegendes Schneiden)

- Dynamische Spannlängenanpassung

Tipp: Wenn Ihr Unternehmen jährlich große Mengen an Schläuchen verbraucht, können durch die Zero-Tail-Funktionalität die Materialkosten erheblich gesenkt werden.

12.3Bewerten Sie die Rohrkompatibilität basierend auf den Verarbeitungsfähigkeiten:

Laser-Rohrschneider verarbeiten eine Vielzahl von Materialien. Klären Sie vor dem Kauf Ihren Produktionsbedarf.

| Fähigkeit | Beschreibung |

| Rohrtypen | Rund, quadratisch, rechteckig, oval, Winkeleisen, U-Profil, Flacheisen, Sonderformen |

| Unterstützter Durchmesser | Gängiger Bereich: 20–220 mm; manche Maschinen bis zu 350 mm |

| Maximale Zuführlänge | Typischerweise 6 m, 9 m oder 12 m |

| Max. Wandstärke | 1–10 mm (abhängig von Laserleistung und Material) |

| Empfehlung: Bestätigen Sie die von Ihnen verwendeten Hauptgrößen und Materialarten, um zu vermeiden, dass die Maschinen über- oder unterdimensioniert sind. |

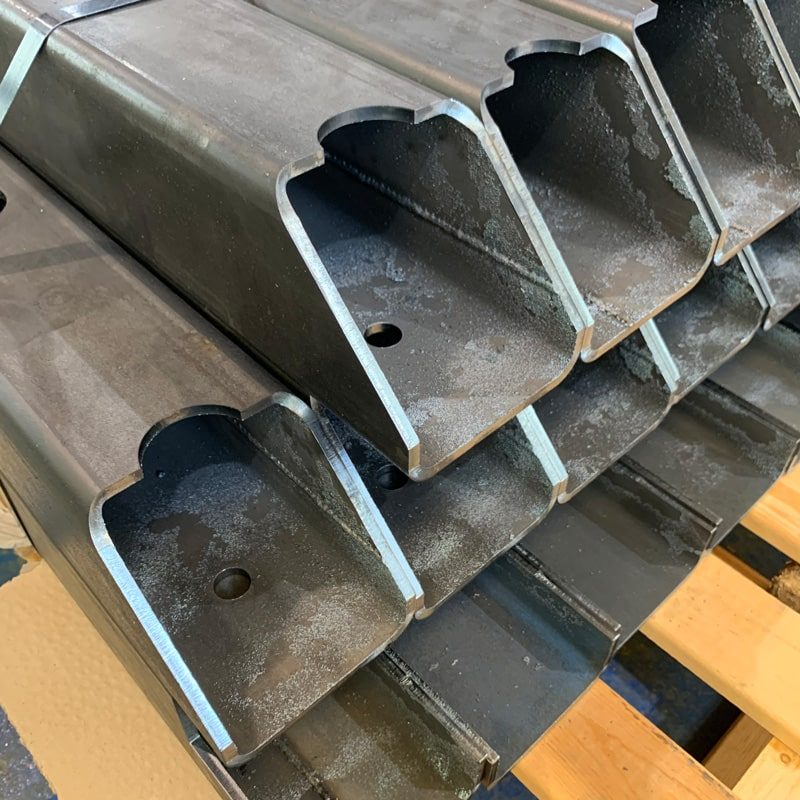

12.4Schnittpräzision und Kantenqualität: Schlüssel zur Montage und zum Schweißen:

Ein hochwertiger Laserschneider sollte nicht nur schnell, sondern auch präzise und sauber sein:

- Neupositionierungsgenauigkeit: ≤±0,03 mm

- Schnittbreite: 0,2–0,5 mm

- Kantenqualität: Sollte gratfrei und frei von Brandflecken oder Oxidation sein, um direktes Schweißen oder Zusammenbauen zu ermöglichen

- Fasenschnittfähigkeit (z. B. 45°): Ermöglicht eine engere Rohr-zu-Rohr-Passung beim Schweißen

12.5Der Automatisierungsgrad bestimmt die Effizienz und die Arbeitskosten:

Ein Laser-Rohrschneider mit automatisiertem Be- und Entladen sowie intelligenten Bearbeitungsfunktionen kann die Produktivität erheblich steigern und den Arbeitsaufwand reduzieren:

| Automatisierungsfunktion | Vorteil |

| Automatisches Laden | Ermöglicht die Chargenmaterialzufuhr mit minimalem manuellen Aufwand |

| Intelligente Nesting-Software | Optimiert Schneidwege und minimiert die Verfahrwege |

| Automatisches Sortieren und Entladen | Sortiert Teile nach Länge/Typ für eine optimierte Nachbearbeitung |

| Fliegenschneiden | Ermöglicht das kontinuierliche Schneiden mehrerer Löcher und verkürzt so die Zykluszeit |

12.6Ist die Software und das Steuerungssystem intelligent und benutzerfreundlich?

Wählen Sie ein System, das den direkten CAD/CAM-Import und die Analyse von 3D-Modellen unterstützt, um den Arbeitsablauf zu vereinfachen:

- Erkennt automatisch Teileformen und -abmessungen

- Unterstützt gängige Formate (.dxf, .stp, .igs)

- Beinhaltet Edge-Sharing-Optimierung und Erkennung ineinandergreifender Löcher

- Intelligente Verknüpfung von Laserleistung und Schneidgeschwindigkeit

13.0Warum sollten Sie sich für das Laserschneiden von Rohren entscheiden?

Metallrohre sind kostengünstig und strukturell stabil, insbesondere im Vergleich zu ähnlichen CNC-gefertigten Komponenten. Die traditionelle Rohrbearbeitung bringt jedoch einige Herausforderungen mit sich – sie erfordert oft intensive Handarbeit und ist nur schwer mit hoher Genauigkeit durchzuführen. Vorgänge wie das Bohren dicker Stahlrohre, das Schneiden präziser Winkel oder die Bearbeitung unrunder Details können zeitaufwändig und in ihrer Präzision eingeschränkt sein.

Das Laser-Rohrschneiden löst diese Probleme effektiv. Moderne Systeme schneiden hochkomplexe Geometrien mit Toleranzen im Tausendstelzollbereich und unterstützen auch Fasenschnitte. Gut konstruierte Schnittteile können sich selbst fixieren, was die Effizienz nachfolgender Montage- und Schweißprozesse verbessert.

Allerdings stellen Laser-Rohrschneidmaschinen eine erhebliche Investition dar, die oft mehrere Millionen Dollar kostet. Sie eignen sich am besten für die Großserienproduktion. Bei Kleinserien können Maschinenausfallzeiten kostspielig sein. Daher sollten bei Investitionsentscheidungen der Produktionsbedarf und die Investitionskosten sorgfältig abgewogen werden.

14.0Vorteile des Rohrlaserschneidens im Vergleich zu anderen Schneidverfahren

Beim Rohrlaserschneiden wird ein Hochleistungslaserstrahl auf die Materialoberfläche fokussiert, um präzise Schnitte durchzuführen. Im Vergleich zu herkömmlichen und alternativen Schneidverfahren bietet es folgende Vorteile:

- Mechanisches Sägen:

Geringere Präzision, raue Kanten, die eine Nachbearbeitung erfordern; langsamere Schnittgeschwindigkeit; arbeitsintensiv mit geringer Effizienz; eingeschränkt bei der Herstellung komplexer Profile oder Winkelschnitte. - Plasmaschneiden:

Effizient beim Schneiden dicker Metallmaterialien bei hohen Geschwindigkeiten; es entstehen jedoch eine breite Wärmeeinflusszone und raue Schnittkanten, die eine Nachbearbeitung erfordern. Die Präzision ist geringer als beim Laserschneiden, weshalb es für feine oder komplizierte Teile ungeeignet ist. - Wasserstrahlschneiden:

Geeignet zum Schneiden einer Vielzahl von Materialien, sowohl Metallen als auch Nichtmetallen; erzeugt glatte Kanten ohne Wärmeeinflusszone. Wasserstrahlsysteme sind jedoch teurer in Anschaffung und Wartung, arbeiten langsamer als Laser und sind nicht ideal für sehr dünne oder präzise Rohre. - Flachblech-Laserschneiden:

Bietet hohe Präzision und saubere Schnitte für flache Materialien. Das Schneiden von Rohrabschnitten erfordert jedoch oft manuelles Laden, und das System ist auf 2D-Schnitte beschränkt – daher ist es für 3D-Profile oder Mehrwinkelbearbeitungen ungeeignet. - Rohrlaserschneiden:

Hohe Präzision (±0,010 Zoll), saubere Kanten ohne Nachbearbeitung; unterstützt komplexe 3D-Geometrien und mehrwinklige Fasenschnitte; verfügt über eine automatische Beladung für lange Rohre und ist ideal für die Serienproduktion. Obwohl die Ausrüstung teuer ist, eignet sie sich hervorragend für den skalierbaren, industriellen Einsatz.

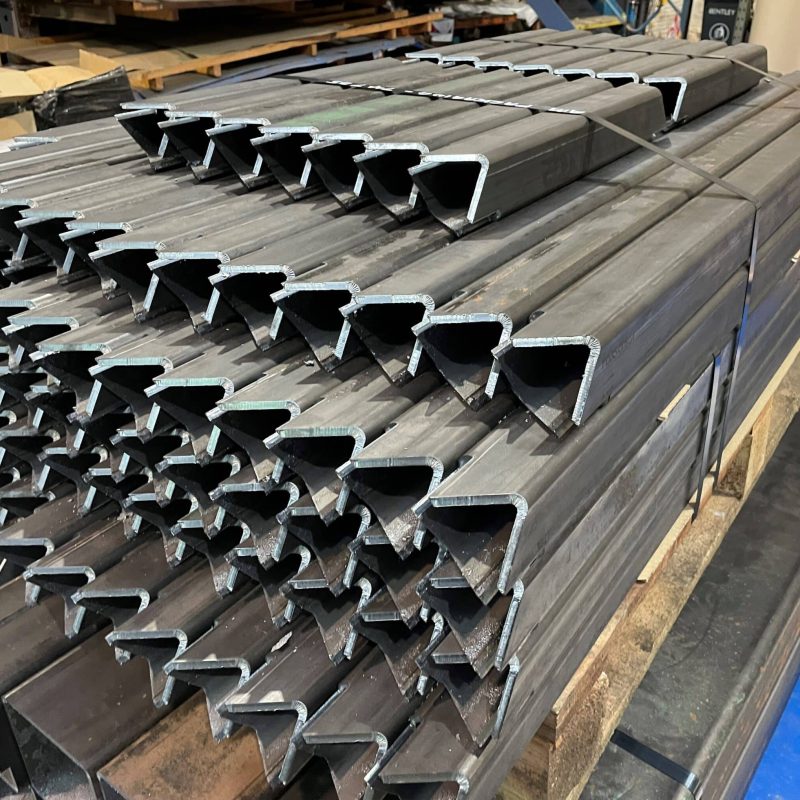

15.0Von Rohrlaserschneidsystemen unterstützte Materialformen

Rohrlaserschneider sind nicht auf Standardrohre und Strukturprofile beschränkt. Sie können eine Vielzahl von Formen bearbeiten, darunter:

- Rundrohre, Quadratrohre, Rechteckrohre und Ovalrohre

- Winkeleisen, U-Stahl, I-Träger und andere Standardprofile

- Kundenspezifische Profile mit Sonderformen wie Trapez-, Z- oder C-Profilen

- Baustahlrohre und komplexe Querschnittsprofile

- Polygonale Rohre und andere nicht standardmäßige Rohrgeometrien

Moderne Rohrlasermaschinen unterstützen auch mehrachsiges 3D-Schneiden. Dies ermöglicht präzise Bearbeitungen wie Fasen, Anfasungen, Löcher und komplexe Konturen. Daher wird das Rohrlaserschneiden in vielen Branchen eingesetzt, darunter Maschinenbau, Automobilindustrie, Luft- und Raumfahrt und Strukturbau.

16.0Vorteile und Grenzen des Laser-Rohrschneidens

Vorteile des Laser-Rohrschneidens:

- Halb- bis vollautomatischer Workflow: Ermöglicht einen hohen Durchsatz und verbessert die Produktionseffizienz erheblich.

- Minimaler Materialabfall: Die Materialnutzung wird optimiert, es entsteht wenig bis gar kein Ausschuss.

- Hochpräzises Schneiden: Liefert saubere, komplexe und wiederholbare Schnitte mit hervorragender Kantenqualität.

- Breite Materialkompatibilität: Geeignet für fast alle Metallarten.

- Flexible Rohrdimensionierung: Bewältigt effizient die meisten Rohrlängen und -durchmesser bis zu 6 Zoll.

Einschränkungen oder Herausforderungen beim Laser-Rohrschneiden:

- Kantenverfärbung: Bei manchen Materialien kann es in der Nähe der Schnittkante zu leichten Hitzeverfärbungen oder Halo-Effekten kommen, die häufig durch Spritzschutz oder übermäßiges Hilfsgas verursacht werden.

- Ein- und Ausfahrtsmarkierungen schneiden: An Ein- und Austrittspunkten kann es zu kleinen Unregelmäßigkeiten oder uneinheitlichen Kantenbearbeitungen kommen.

- Einschränkungen der Wandstärke: Am besten geeignet für dünnwandige Materialien, typischerweise weniger als 0,500 bis 1,000 Zoll dick.

17.0Was sind die Hauptmerkmale einer Software zum Laserschneiden von Rohren?

- Automatisches Verschachteln: Ordnet Schneidpfade automatisch basierend auf Rohrlänge und Teileabmessungen an, um die Materialausnutzung zu maximieren und Abfall zu reduzieren.

- Gemeinsames Linienschneiden / Gemeinsames Kantenschneiden: Teilt Schneidkanten beim Schneiden mehrerer Teile, wodurch die Schneidzeit und der Laserenergieverbrauch reduziert und die Effizienz verbessert werden.

- Mehrachsige Bahnplanung: Unterstützt 3-, 4- und 5-Achsen-Verbindungssteuerung zum Generieren komplexer 3D-Schneidpfade wie Abschrägungen, Fasen und Schnittpunkte.

- Materialdatenbankverwaltung: Speichert Schneidparameter für verschiedene Materialien (Laserleistung, Schneidgeschwindigkeit, Gasart usw.) zum schnellen Abrufen und Anpassen.

- Schnittpfadsimulation: Bietet eine 3D-Simulation des Schneidprozesses, um Pfadkonflikte und potenzielle Bearbeitungsprobleme im Voraus zu erkennen.

- Schrottmanagement: Identifiziert Ausschussbereiche auf intelligente Weise, optimiert das Teilelayout und reduziert Materialverschwendung.

- Automatische Dimensionskalibrierung: Passt Schneidprogramme automatisch an die tatsächlichen Abweichungen der Rohrabmessungen an, um die Bearbeitungsgenauigkeit sicherzustellen.

- CAD/CAM-Integration: Importiert CAD-Designdateien (z. B. im Format .STP, .IGS) direkt, um automatisch Schneidprogramme zu generieren.

- Fernüberwachung und -diagnose: Überwacht den Gerätestatus in Echtzeit und bietet Fehlerdiagnosen und Wartungswarnungen.

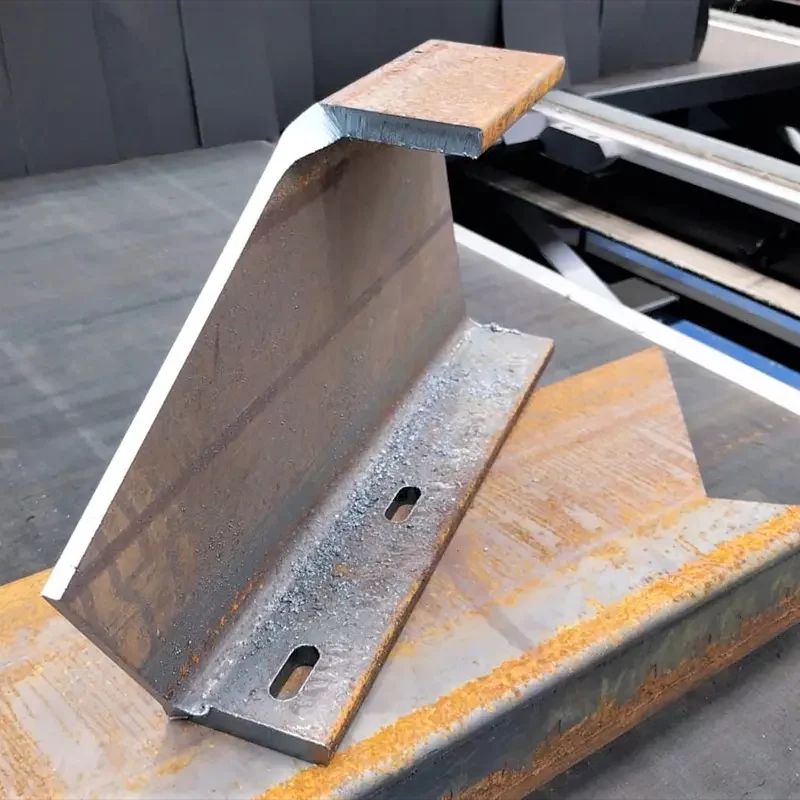

18.0Wie fördert das Laserschneiden von Rohren Innovationen im Fertigungsdesign und in den Fertigungsprozessen?

Immer mehr Ingenieure erkennen das Potenzial des Laser-Rohrschneidens. Früher waren bestimmte Formen und Größen aufgrund hoher Kosten oder Fertigungsschwierigkeiten nicht möglich. Heute sind diese Geometrien leichter realisierbar und zugänglicher. Traditionell war das Schlitzen von Rohren auf mechanische Bearbeitung angewiesen, heute ist das Schlitzen von Rohren und anderen Profilen unkompliziert.

Durch Rohrlaser ermöglichte Designinnovationen:

Die Möglichkeiten des Rohrlaserschneidens eröffnen bei der Teilekonstruktion neue Möglichkeiten und erweitern die Gestaltungsfreiheit. Noch wichtiger ist, dass es die Optimierung nachgelagerter Fertigungsprozesse ermöglicht.

Einschränkungen herkömmlicher Schneidemethoden:

Das herkömmliche Schneiden von Rohren und Profilen erfolgt oft mit Sägen, die niedrige Schnittgeschwindigkeiten und eine geringe Genauigkeit aufweisen. Die niedrige Geschwindigkeit allein ist problematisch, aber mangelnde Präzision kann in nachfolgenden Fertigungsschritten weitere Probleme verursachen.

Beispielfall:

Nehmen wir als Beispiel ein Vierkantrohr mit den Abmessungen 2,0 x 2,0 x 0,125 Zoll. Angenommen, Sie müssen einen einfachen rechteckigen Rahmen mit den Abmessungen 3 x 6 Fuß herstellen. Früher wurde das Rohr in einer typischen Werkstatt mit einer Säge auf Gehrung in vier 45-Grad-Winkelstücke geschnitten. Das Bewegen, Messen und Einrichten der Säge für präzise 45-Grad-Schnitte ist zeitaufwändig und oft ungenau.

Anwendungen des Laser-Rohrschneidens

Die Entwicklung der Laser-Rohrschneidtechnologie erstreckt sich über zahlreiche Märkte und Branchen. Die Bearbeitungs- und Schneidverfahren für Metallrohre sind vielfältig. Zu den gängigen Verfahren gehören Perforieren, Schlitzen und Endschneiden. Diese Verfahren werden oft mit dem Verbinden anderer Rohre oder Bleche kombiniert.

Anwendungen der Laser-Rohrschneidtechnologie:

Laser-Rohrschneidmaschinen sind für das Präzisionsschneiden verschiedener Metalle und einiger nichtmetallischer Werkstoffe wie Edelstahl, Stahl, Aluminium, Kupfer, Messing und Bronze konzipiert. Diese Technologie findet breite Anwendung in zahlreichen Branchen, vor allem zur Herstellung kundenspezifischer Komponenten. Zu den gängigen Branchen gehören:

- Tragwerksplanung

- Herstellung

- Automobilindustrie

- Luft- und Raumfahrt

- Verteidigung

Typische Anwendungsfälle:

- Beleuchtung: Herstellung kundenspezifischer Leuchten und Halterungen.

- Rohrstrukturen: Herstellung von Rohrrahmenkonstruktionen für Bau- und Industrieanwendungen.

- Abgassysteme: Schneidrohre für Auto- und Maschinenauspuffsysteme.

- Flugzeugkomponenten: Bietet hochpräzise Schnitte für Teile aus der Luft- und Raumfahrt.

- Verteidigungskomponenten: Herstellung von Militärausrüstung und zugehörigen Teilen.

Gängige Rohrformen, die sich zum Laserschneiden eignen:

- Rundrohre

- Vierkantrohre

- Winkelprofile

- Rechteckrohre

- Balkenprofile

- Geformte Formen

- Kundenspezifische extrudierte Profile

Die Laserschneidtechnologie wird in ca. 90% für mittlere und große Rohrstrukturanwendungen. Diese weite Verbreitung ist auf die Flexibilität und hohe Präzision zurückzuführen, die insbesondere in Branchen mit hohen Anforderungen wie der Luft- und Raumfahrt und dem Automobilbau von entscheidender Bedeutung sind. Das Laser-Rohrschneiden garantiert nicht nur hochwertige Schnitte, sondern ermöglicht auch die Bearbeitung einer Vielzahl von Rohrformen und -größen.

19.0FAQ: Häufige Fragen zum Laser-Rohrschneiden

Wie wählt man zwischen Faserlaserschneidern und CO₂-Laserschneidern?

- Faserlaserschneider: Geeignet für Metalle mit geringer Reflektivität und bietet höhere Schneideffizienz und Präzision. Ideal für dünne Materialien mit geringeren Wartungskosten.

- CO₂-Laserschneider: Besser für dickere Materialien, insbesondere kohlenstoffarmen Stahl und einige nichtmetallische Materialien. Sie sind jedoch weniger effizient und die Wartung komplexer, sodass sie hauptsächlich für dickere Metallplatten geeignet sind.

Welche Rohrformen können durch das Laser-Rohrschneiden bearbeitet werden?

Laser-Rohrschneidmaschinen können eine große Vielfalt an Rohrformen bearbeiten, darunter:

- Rund-, Quadrat- und Rechteckrohre

- Ovale Rohre

- Kundenspezifische Strangpressprofile wie Trapez-, Z- und C-Profile

- Baustähle wie Winkeleisen, U-Stahl und I-Träger

Was ist die typische Schnitttoleranz beim Laser-Rohrschneiden?

Die meisten Rohrlaserschneidsysteme halten eine Schnitttoleranz von ca. ±0,010 Zoll (±0,25 mm)Diese Präzision eignet sich für die meisten industriellen Anwendungen und ist deutlich besser als herkömmliche Säge- und Bohrmethoden.

Welche Vorteile bietet das Laser-Rohrschneiden gegenüber herkömmlichen Methoden?

Im Vergleich zum mechanischen Sägen, Plasmaschneiden oder Wasserstrahlschneiden bietet das Laser-Rohrschneiden:

- Höhere Präzision: Erreichen von Toleranzen im Tausendstelzollbereich mit glatten Kanten, die keine Nachbearbeitung erfordern.

- Komplexe Schneidfähigkeit: Kann komplizierte 3D-Konturen und Fasen für feine Fertigungsanforderungen schneiden.

- Automatisierung: Unterstützt automatisches Laden und Verarbeiten, wodurch die Arbeitskosten gesenkt und die Produktionseffizienz gesteigert werden.

Ist die Wartung von Laser-Rohrschneidern schwierig?

- Faserlaser Schneider erfordern einen relativ geringen Wartungsaufwand, der sich normalerweise auf den regelmäßigen Austausch des Laserverstärkungsmediums beschränkt, und haben eine lange Lebensdauer der Geräte.

- CO₂-Laser Schneider verwenden Gas und Spiegel zur Laserübertragung, was häufigere Wartung, höhere damit verbundene Kosten und Ausfallzeiten erforderlich macht.

Was kostet das Laser-Rohrschneiden?

Laser-Rohrschneidmaschinen sind in der Regel mit hohen Anschaffungskosten verbunden und eignen sich daher nur für die Großserienproduktion. Trotz der Anfangsinvestition reduzieren Automatisierung und hohe Schneidpräzision die Arbeitskosten und Produktionszykluszeiten deutlich, was ihren Einsatz in der Serienfertigung rechtfertigt.

Verweise

www.ametals.com/post/everything-you-need-to-know-about-the-tube-laser

www.oshcut.com/design-guide/tube-cutting-basics

www.allmetalsfab.com/common-questions-about-tube-lasers/

https://en.wikipedia.org/wiki/Laser_cutting

https://en.wikipedia.org/wiki/Fiber_laser