- 1.0Manuelles Schneiden von Aluminium: Grundlegende praktische Anleitung

- 2.0Sägefreies Schneiden von Aluminium: Technische Lösungen ohne Sägen

- 3.0Präzisionsschneidlösungen nach Aluminiumart

- 4.0Kreissägen von Aluminium: Technische Details

- 5.0Professionelle Schneidgeräte: Klassifizierung und Auswahl

- 6.0Sicherheitsstandards und Qualitätskontrollpunkte

- 7.0Abschluss

Einführung

Aluminium zeichnet sich durch seine geringe Dichte, hohe Festigkeit, Korrosionsbeständigkeit und ausgezeichnete elektrische und thermische Leitfähigkeit aus. Es findet breite Anwendung im Bauwesen, in der Luft- und Raumfahrt, der Automobilindustrie, der Elektronik und im Haushalt. Das Schneiden ist der zentrale Vorprozess bei der Aluminiumverarbeitung und bestimmt maßgeblich die Maßgenauigkeit, die Kantenqualität, die Produktionseffizienz und die Kosten. Dieser Artikel befasst sich mit dem Thema „Wie schneidet man Aluminium?“ und erläutert zwei grundlegende Verfahren: das manuelle Schneiden und das sägefreie Schneiden.

1.0Manuelles Schneiden von Aluminium: Grundlegende praktische Anleitung

Manuelles Schneiden benötigt keinen Strom und ist leicht zugänglich. Es eignet sich für die Bearbeitung kleiner Chargen, Notfallreparaturen vor Ort oder Situationen, in denen keine professionelle Ausrüstung zur Verfügung steht. Die Hauptziele sind die Kontrolle der Schnittgeradheit und die Minimierung von Graten.

1.1Werkzeugauswahl und -vorbereitung

- Kernwerkzeug: Feinzahnige HSS-Sägeblätter (18–24 Zähne pro Zoll); Hartmetallbestückte Sägeblätter sind für harte Aluminiumlegierungen optional. Weiteres Werkzeug: Schraubstock (mit gummierten Backen), Maßband (Genauigkeit ≥ 1 mm), Marker, Winkelmesser, Feilen (mittel-/feinzahnig) und Aluminium-Schneidflüssigkeit oder Petroleum.

- Sicherheitsschutz: Tragen Sie schnittfeste Handschuhe, eine Schutzbrille und langärmelige Arbeitskleidung, um zu vermeiden, dass die Haut mit dem Schnittbereich in Berührung kommt.

- Aluminium fixieren: Das Aluminium wird so in den Schraubstock eingespannt, dass die Schnittlinie parallel zu den Backen verläuft. Anschließend wird es mit mäßigem Druck eingespannt. Bei langen, schlanken Werkstücken über 1 m Länge sollten zusätzliche Stützpunkte angebracht werden, um ein Verbiegen oder Verformen zu verhindern.

1.2Operative Schritte

- Messen und Markieren: Verwenden Sie ein Maßband, um die Maße zu bestimmen (Toleranz ±0,5 mm). Markieren Sie die Linie 2-3 Mal mit einem Winkelmesser. Achten Sie bei rundem oder unregelmäßigem Material darauf, dass die Markierung eine geschlossene Schleife bildet.

- Positionieren des Schnitts: Halten Sie die Metallsäge in einem Winkel von 45°–60° zur Schnittfläche. Führen Sie 3–5 leichte Sägestriche aus, um eine Führungsnut (Schnittfuge) zu erzeugen und ein Verlaufen des Sägeblatts zu verhindern.

- Gleichmäßiger Schnitt: Halten Sie das Sägeblatt flach an der Führungsnut. Führen Sie den Schnitt mit 10–15 Hüben pro Minute und mäßigem Druck durch (vermeiden Sie ein Verbiegen des Sägeblatts). Geben Sie alle 3–5 Hübe Schneidöl hinzu, um die Wärmeentwicklung zu reduzieren und ein Festfressen des Sägeblatts zu verhindern.

- Abschluss des Schnitts: Sobald die Schnitttiefe 2/3 erreicht hat, verlangsamen Sie die Schnittgeschwindigkeit und reduzieren Sie den Druck. Bei Hohlrohren oder dünnwandigen Materialien stützen Sie das abzutrennende Stück kurz vor dem Ende ab und brechen Sie es vorsichtig ab.

- Entgraten: Verwenden Sie eine mittelzahnige Feile zum einseitigen Entgraten und verfeinern Sie die Oberfläche anschließend mit einer feinzahnigen Feile. Die Oberflächenrauheit sollte Ra ≤ 6,3 μm betragen.

1.3Anwendbare Szenarien und Vorsichtsmaßnahmen

- Anwendungsbereich: Aluminiumplatten (Dicke ≤ 5 mm), dünnwandige Rohre (Außendurchmesser ≤ 30 mm), Aluminiumwinkelprofile (Querschnitt ≤ 50 mm) und Profile (Länge ≤ 1 m). Geeignet für die Kleinserienfertigung (≤ 10 Stück).

- Vorsichtsmaßnahmen:

- Verwenden Sie keine grobzahnigen Klingen (≤14 Zähne pro Zoll).

- Um ein Brechen der Klinge zu verhindern, vermeiden Sie übermäßige Krafteinwirkung.

- Verwenden Sie eine Bürste, um Aluminiumspäne zu reinigen (niemals mit bloßen Händen).

- Bei harten Aluminiumlegierungen (7075er-Serie) sollten die einzelnen Schnittzeiten verkürzt und die Kühlschmierstofffrequenz erhöht werden.

2.0Sägefreies Schneiden von Aluminium: Technische Lösungen ohne Sägen

Sägeloses Schneiden umfasst Werkzeugbearbeitung, Laser-, Plasma-, Wasserstrahl- und Scherverfahren – geeignet für Szenarien, die von Notfällen im Haushalt bis hin zur industriellen Präzisionsbearbeitung reichen.

2.1Vergleichstabelle der Kerntechnologien

| Schneidemethode | Anwendbares Szenario | Maßgenauigkeit | Schneidleistung | Ausrüstungskosten | Kernvorteil | Sicherheitspunkte |

| Werkzeugbearbeitung | Platten mit einer Dicke von ≤3 mm, dünnwandige Rohre, feine Schnitte | ±0,2–0,5 mm | Niedrig (manuell) / Mittel (mechanisch) | Niedrig – Mittel | Glatter Schnitt, keine thermische Verformung | Kraft beim manuellen Schaben kontrollieren; Kühlmittel beim maschinellen Schneiden verwenden. |

| Laserschneiden | Materialien von 0,1 bis 20 mm (alle Arten), komplexe Formen, Massenproduktion | ±0,05–0,1 mm | Hoch (10-20x manuell) | Hoch | Berührungslos, kleine Wärmeeinflusszone (WEZ) | Laserschutzbrille tragen; Aluminiumstaub abführen |

| Plasmaschneiden | ≥6 mm dicke Platten, dickwandige Rohre, ungenaue industrielle Bearbeitung | ±0,5-1 mm | Mittel – Hoch | Medium | Effizient für dicke Schichten, moderate Kosten | Von brennbaren Materialien fernhalten; feuerfeste Schutzkleidung und Maske tragen. |

| Wasserstrahlschneiden | ≥10 mm dicke Platten, empfindliche Legierungen, hochpräzise komplexe Formen | ±0,05–0,1 mm | Medium | Hoch | Keine thermische Verformung, umweltfreundlich, staubfrei | Hochdruckschläuche schützen; Lager für abrasive Stoffe abdichten |

| Scheren | ≤1 mm dünne Platten, Folien, geradliniges Chargenschneiden | ±0,3–0,8 mm | Hoch (Gerader Schnitt) | Niedrig – Mittel | Komfortable Bedienung, niedrige Kosten | Passen Sie den Klingenabstand an, um Faltenbildung im Material zu vermeiden. |

2.2Detaillierte Arbeitsschritte für sägefreie Verfahren

- Werkzeugbearbeitung:

- Anleitung: Verwenden Sie einen speziell für Aluminium entwickelten Hartmetallschaber (Abtrag ≤0,5 mm pro Durchgang, unidirektional).

- Mechanisch: Dreh-/Fräsmaschine mit speziell für Aluminium entwickelten Hartmetallwerkzeugen verwenden (Spanwinkel 15°-20°, Freiwinkel 5°-8°)

- Geschwindigkeitseinstellungen: 100-300 m/min (weiches Aluminium); niedrigere Werte (hartes Aluminium)

- Immer Schneidflüssigkeit verwenden

- Laserschneiden:

- Ausrüstung: Faserlaserschneider (Wellenlänge 1064 nm)

- Leistungsstufen: 500–1000 W (≤ 3 mm); 1000–3000 W (3–10 mm); 3000–6000 W (10–20 mm)

- Schnittgeschwindigkeit: 2-15 m/min

- Fokus: 0,5–1 mm unter der Oberfläche

- Hilfsgas: Stickstoff (Druck 0,3–0,8 MPa) zur Verhinderung von Oxidation

- Plasmaschneiden:

- Ausrüstung: Luftplasma- oder spezielles Aluminium-Plasmaschneidgerät

- Gas: Argon oder Argon-Wasserstoff-Gemisch (8:2)

- Aktuelle Einstellungen: 60-80 A (6-10 mm); 80-120 A (10-20 mm)

- Schnittgeschwindigkeit: 300–800 mm/min

- Düsenabstand: 5-10 mm

- Wasserstrahlschneiden:

- Druck: 300-400 MPa

- Schleifmittel: Körnung 80-120

- Schnittgeschwindigkeit: 100-500 mm/min (langsamer bei dickeren Materialien)

- Nach dem Betrieb: Abwasser und Schleifmittelreste reinigen; Hochdruckschutz sicherstellen.

- Scheren:

- Anleitung: Verwenden Sie eine Blechschere (breiten Blechen in Abschnitte ≤ 50 mm zuschneiden)

- Mechanisch: Klingenspiel einstellen (5%-10% Aluminiumstärke); sicherstellen, dass die Niederhalter fest sitzen

3.0Präzisionsschneidlösungen nach Aluminiumart

3.1Anpassungstabelle für verschiedene Aluminiumschneidszenarien

| Aluminium-Typ | Technische Daten | Empfohlene Methode | Kernwerkzeuge / Ausrüstung | Kritische Betriebspunkte |

| Aluminiumblech | Dünn (≤1 mm) | Manuelle Scheren, elektrische Scheren, Laserschneiden | Blechschere, 500-1000-W-Faserlaser | Scheren: Biegen vermeiden. Laser: Stickstoff verwenden; Kanten leicht anschleifen. |

| Aluminiumplatte | Mittel (1-6 mm) | Handsäge, Kreissäge, Laser, Plasma | Feinzahnige Handsäge, 60-80T Aluminium-Kreissägeblatt | Handsäge: Fest einspannen. Kreissäge: Drehzahl 2000–3000 U/min |

| Aluminiumplatte | Dick (≥6 mm) | Wasserstrahlschneiden, Plasmaschneiden, Hochleistungslaser | Wasserstrahlschneiden, Plasmaschneiden, Laser (3000 W+) | Wasserstrahlschneiden: Abrasivmittel zugeben. Plasmaschneiden: Gleichmäßige Düsengeschwindigkeit beibehalten. |

| Aluminiumrohr | Dünnwandig (≤2mm) | Handsäge + V-Block, Laser, Rohrschneider | Feinzahnsäge, V-Block, 1000-2000-W-Laser | Füllen Sie das Rohr mit Holzspänen; achten Sie auf die Rechtwinkligkeit der Klinge. |

| Aluminiumrohr | Dickwandig (≥2mm) | Hartmetall-Handsäge, Drehbank, Kaltsäge | Hartmetallbestückte Säge, Drehbank, Spezialrohrschneider | Vor dem vollständigen Durchtrennen vorsichtig abbrechen, um ein Absplittern zu verhindern. |

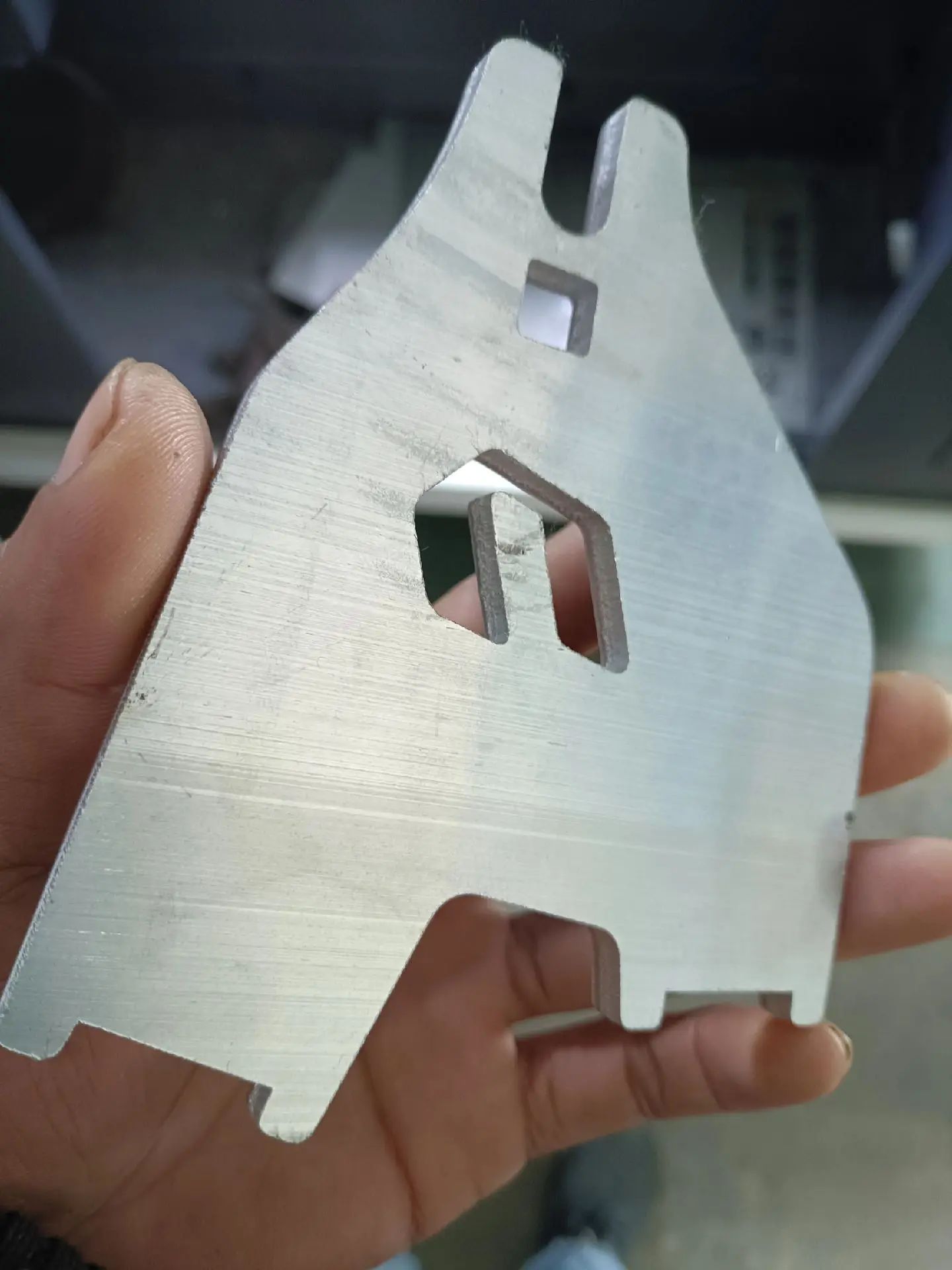

| Aluminiumprofil | Fenster/Türen / Industrie | Handsäge, Kreissäge, Gehrungssäge | Feinzahnsäge, Aluminiumblatt, Gehrungssäge | Schraubstockbacken mit Gummi umwickeln; Führungsschienen für Kreissägen verwenden |

| Aluminiumwinkel | Dünn (≤5 mm) | Handsäge, Kreissäge | Feinzahnsäge, winkelverstellbare Kreissäge | Winkel mit Winkelmesser kalibrieren; für Serienfertigung eine Kreissäge verwenden. |

| Aluminiumwinkel | Dick (≥5 mm) | Kreissäge, Plasma, Laser | Aluminium-Kreissägeblatt, Plasmaschneider | Verbesserte Kühlung zur Vermeidung von thermischen Rissen |

| Aluminiumlegierung | Weich (6061/5052) | Handsäge, Kreissäge, Laser, Zerspanung | Feinzahnsäge, Aluminiumblatt, Laser | Erhöhen Sie die Schnittgeschwindigkeit; verwenden Sie Kühlschmierstoff, um Fressen zu verhindern. |

| Aluminiumlegierung | Schwer (7075/2024) | Laser, Wasserstrahl, Hartmetall-Kreissäge | Laser (über 3000 W), Wasserstrahlschneiden, Hartmetallklinge | Schnittgeschwindigkeit reduzieren; Kühlmitteldurchfluss ≥ 5 l/min |

3.2Ergänzende Spezialschneidetechniken

- Profilschneiden:

- Winkel (45°/90°) mit Winkelmesser kalibrieren

- Sicher festklemmen, um ein Quetschen des Hohlprofils zu vermeiden

- Industriequalität: Verwenden Sie eine spezielle Aluminiumschneidemaschine (45°-Gehrungsverbindungsfehler ≤±0,1°).

- Hartmetallschneiden:

- Nach dem Zuschnitt mit einer Lupe auf Mikrorisse prüfen.

- Laserschneiden: Mehr Leistung, weniger Geschwindigkeit

- Verwenden Sie keine handelsüblichen Metallsägeblätter.

4.0Kreissägen von Aluminium: Technische Details

Kreissägen eignen sich ideal für geradlinige Schnitte in mittlerem Umfang. Der Erfolg hängt von der Wahl des Sägeblatts, der Drehzahlregelung und der Kühlung/Schmierung ab.

4.1Kernparameter für das Kreissägen

| Aluminiumart / Dicke | Klingenauswahl (Zähne / Material) | Drehzahl (U/min) | Vorschubgeschwindigkeit (mm/min) | Kühlmittelanforderungen | Anwendbares Szenario |

| Dünnes Blech (1-3 mm) | 80T / Hartmetallbestücktes Aluminiummesser | 3000-3500 | 80-100 | Kontinuierliches Sprühen (verhindert Fressen) | Mittelvolumige, gerade Schnitte |

| Mittlere Platte (3-6 mm) | 60-80 Zähne / Hartmetallbestücktes Aluminiummesser | 2500-3000 | 50-80 | Kontinuierlicher Sprühnebel (Kühlklinge) | Mittelvolumige Verarbeitung, Konstruktion |

| Dünnrohr (≤2mm) | 80T / Hartmetallbestücktes Aluminiummesser | 2500-3000 | 30-50 | Häufige kleine Anwendungen (Ansammlung vermeiden) | Fenster-/Türherstellung |

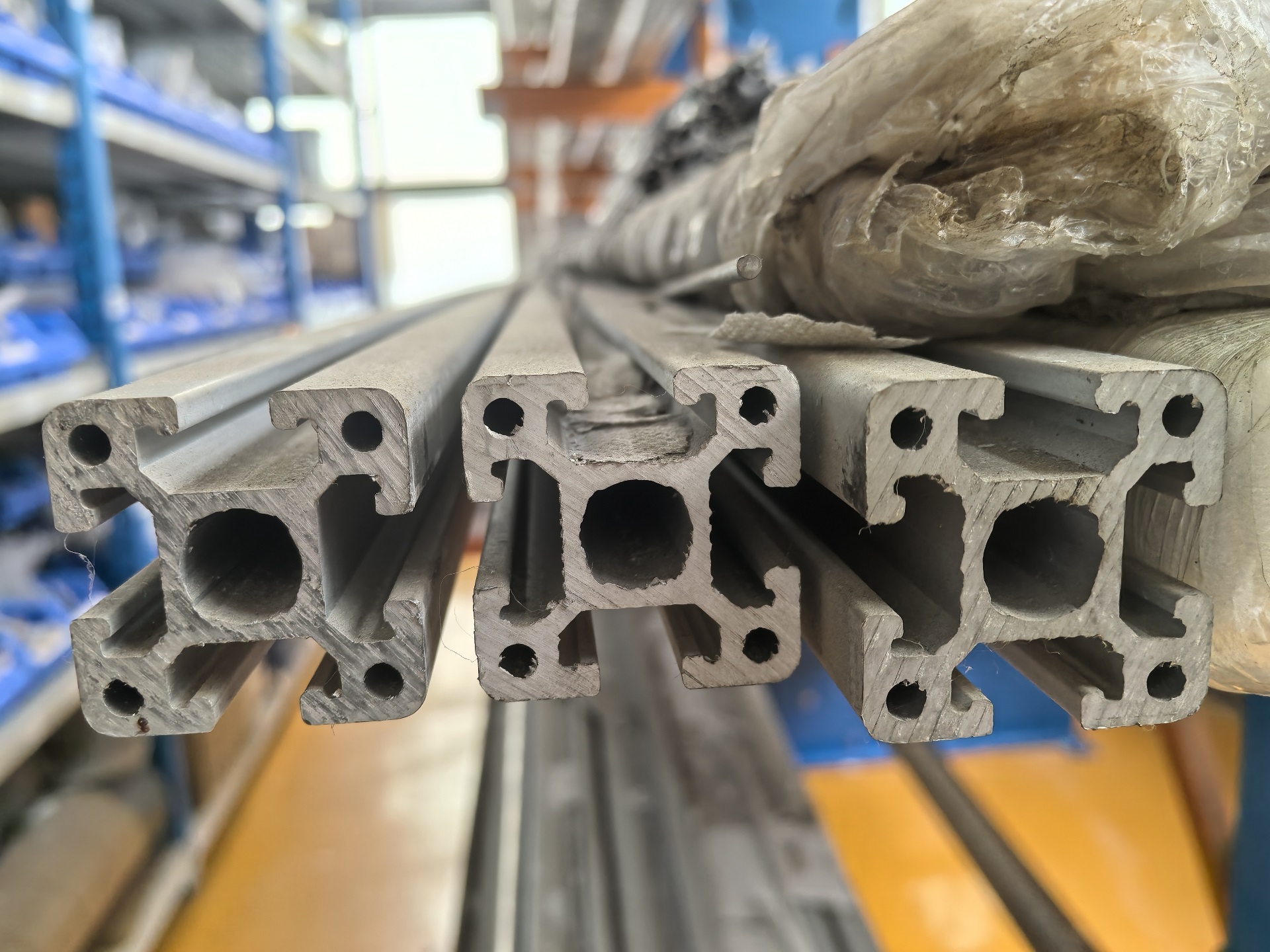

| Profile (Querschnitt ≤80mm) | 60-70T / Hartmetallbestücktes Aluminiumblatt | 2000-2500 | 40-60 | Kontinuierliches Sprühen; klare Hohlraumchips | Tragwerksrahmen, Architektur |

| Weichlegierung (6061) | 60-80 Zähne / Hartmetallbestücktes Aluminiummesser | 2500-3500 | 60-90 | Standardschmierung (verhindert Festkleben) | Allgemeine Bearbeitung mittlerer Stückzahlen |

| Hartlegierung (7075) | 70-80T / Beschichtetes Hartmetall-Sägeblatt | 1500-2000 | 30-50 | Hochleistungssprühstrahl (aggressive Kühlung) | Präzisionsteilebearbeitung |

4.2Operative Schritte

- Parametereinstellung: Wählen Sie Sägeblatt, Drehzahl und Vorschubgeschwindigkeit pro Tisch. Verwenden Sie eine höhere Drehzahl für weiches Aluminium; eine niedrigere Drehzahl für harte Legierungen/dickes Material.

- Befestigung: Aluminium sicher auf der Werkbank festklemmen. Schnittlinie an der Führungsschiene ausrichten. Bei langen/schmalen Werkstücken Stützen anbringen.

- Schneidvorgang: Säge starten und auf volle Drehzahl warten, bevor der Vorschub erfolgt. Gleichmäßigen Vorschub unter ständigem Besprühen mit Schneidflüssigkeit durchführen. Längeren Leerlauf mit hoher Drehzahl vermeiden.

- Nachbearbeitung: Warten Sie, bis die Klinge vollständig zum Stillstand gekommen ist, bevor Sie Material abtragen. Entgraten Sie die Klinge mit einer Feile und entfernen Sie die Späne von den Zähnen.

4.3Vorsichtsmaßnahmen

- Klingenpflege: Regelmäßig prüfen; bei Verschleiß oder Absplitterungen ersetzen.

- Werkzeugkompatibilität: Verwenden Sie niemals Holzbearbeitungssägeblätter für Aluminium.

- Wartung der Kühlflüssigkeit: Die Kühlflüssigkeit muss regelmäßig gewechselt werden, um ihre Wirksamkeit zu erhalten.

5.0Professionelle Schneidgeräte: Klassifizierung und Auswahl

Aluminiumschneidmaschinen Sie werden nach Automatisierungsgrad und Schneidprinzipien klassifiziert und sind für die großflächige, hochpräzise Bearbeitung ausgelegt.

5.1Klassifizierung nach Automatisierungsgrad

Manuelle Aluminiumschneidemaschine

- Kernstruktur: Gusseisenrahmen + Handschraubstock + Hartmetallklinge (300–400 mm) + einfache Kühldüse

- Wichtigste Parameter: Schnittwinkel 0°–45° (Toleranz ≤±0,2°), Maßgenauigkeit ±0,1–0,3 mm, geeignet für Bleche ≤10 mm / Rohre ≤80 mm

- Anwendungsbereiche: Kleinserien (≤ 50 Stück/Serie), Sonderanfertigungen, Installation vor Ort

- Vorteile: Einfache Struktur, geringer Platzbedarf, niedrige Investitionskosten, einfache Wartung

Halbautomatische Aluminiumschneidemaschine

- Kernstruktur: Pneumatische/hydraulische Klemmung + automatische Zuführschiene + Umwälzkühlsystem

- Wichtigste Parameter: Winkeltoleranz ≤±0,15°, Maßgenauigkeit ±0,08–0,2 mm, Leistung 30–80 Stück/Stunde

- Anwendungsbereiche: Mittlere Losgrößen (50-300 Stück/Los), standardisierte Profilbearbeitung (Tür-/Fensterrahmen, Rohre)

- Vorteile: 2- bis 3-fache Effizienzsteigerung, stabile Genauigkeit, reduzierter Arbeitsaufwand

Vollautomatische Aluminiumschneidemaschine

- Kernstruktur: SPS-Steuerungssystem + Servo-Zuführung + automatisches Be- und Entladen + Abfallsammlung

- Wichtigste Parameter: Winkeltoleranz ≤±0,1°, Maßgenauigkeit ±0,05–0,1 mm, Leistung 100–300 Stück/Stunde

- Anwendungsbereiche: Große Losgrößen (≥300 Stück/Los), Präzisionsteile (Automobilkomponenten, Fassadenprofile)

- Vorteile: 24-Stunden-Dauerbetrieb, hohe Präzision und gleichbleibende Qualität, flexible Fertigungskompatibilität

5.2Empfehlungen zur Kernauswahl

- Wartungshinweise:

- Überprüfen Sie regelmäßig Klingen, Düsen und Schneidköpfe auf Verschleiß oder Beschädigungen.

- Kühlschmierstoff und Filter gemäß den Herstellerempfehlungen austauschen (in der Regel alle 3-6 Monate bei industrieller Nutzung).

- Kalibrieren Sie die Präzision der Führungsschienen vierteljährlich, um die Maßgenauigkeit zu gewährleisten.

- Reinigen Sie die Spänesammelsysteme wöchentlich, um ein Verstopfen der Geräte zu verhindern.

6.0Sicherheitsstandards und Qualitätskontrollpunkte

6.1Sicherheitsstandards

- Obligatorische Schutzausrüstung:

- Alle Arbeiten: Schnittfeste Handschuhe + Schutzbrille

- Laser-/Plasmaschneiden: Spezielle, wellenlängenkompatible Schutzbrillen/Gesichtsschilde

- In Umgebungen mit hoher Staubbelastung (Laser/Plasma): Staubmaske der Klasse N95+

- Plasmaschneiden: Flammhemmende Arbeitskleidung + hitzebeständige Handschuhe

- Werkzeugprüfung vor dem Betrieb:

- Metallsägeblätter: Auf festen Sitz und Rissfreiheit prüfen.

- Kreissägen: Überprüfen Sie die sichere Befestigung des Sägeblatts und die Funktion der Schutzvorrichtung.

- Elektrische Anlagen: Verkabelung, Kühlsysteme und Not-Aus-Taster prüfen

- Kühlschmierstoffe: Achten Sie auf den korrekten Flüssigkeitsstand und die Verträglichkeit mit Aluminium.

- Anforderungen an das Arbeitsumfeld:

- Für ausreichende Belüftung sorgen (besonders wichtig beim Laser-/Plasmaschneiden, um Aluminiumstaub und -dämpfe abzuführen).

- Halten Sie den Arbeitsbereich trocken und frei von Öl, Schmutz und brennbaren Materialien.

- Laser-/Plasma-Arbeitsplätze mit Pulverfeuerlöschern (Brandklasse D für Metallbrände) ausstatten.

- Um die Betriebsgeräte herum sind deutlich sichtbare Sicherheitszonen zu kennzeichnen (Mindestradius 1,5 m).

- Betriebsverbote:

- Schneiden nur mit vollständiger Schutzausrüstung

- Ungespannte oder instabile Werkstücke dürfen nicht bearbeitet werden.

- Berühren Sie während und unmittelbar nach dem Schneiden keine rotierenden Klingen, Schneidköpfe oder heißen Werkstücke.

- Unbefugte Bedienung professioneller Geräte ist untersagt (nur geschultes Personal ist zugelassen).

- Keine Änderungen an Schutzvorrichtungen oder Not-Aus-Systemen

6.2Qualitätskontrollpunkte

- Sicherstellung der Maßgenauigkeit:

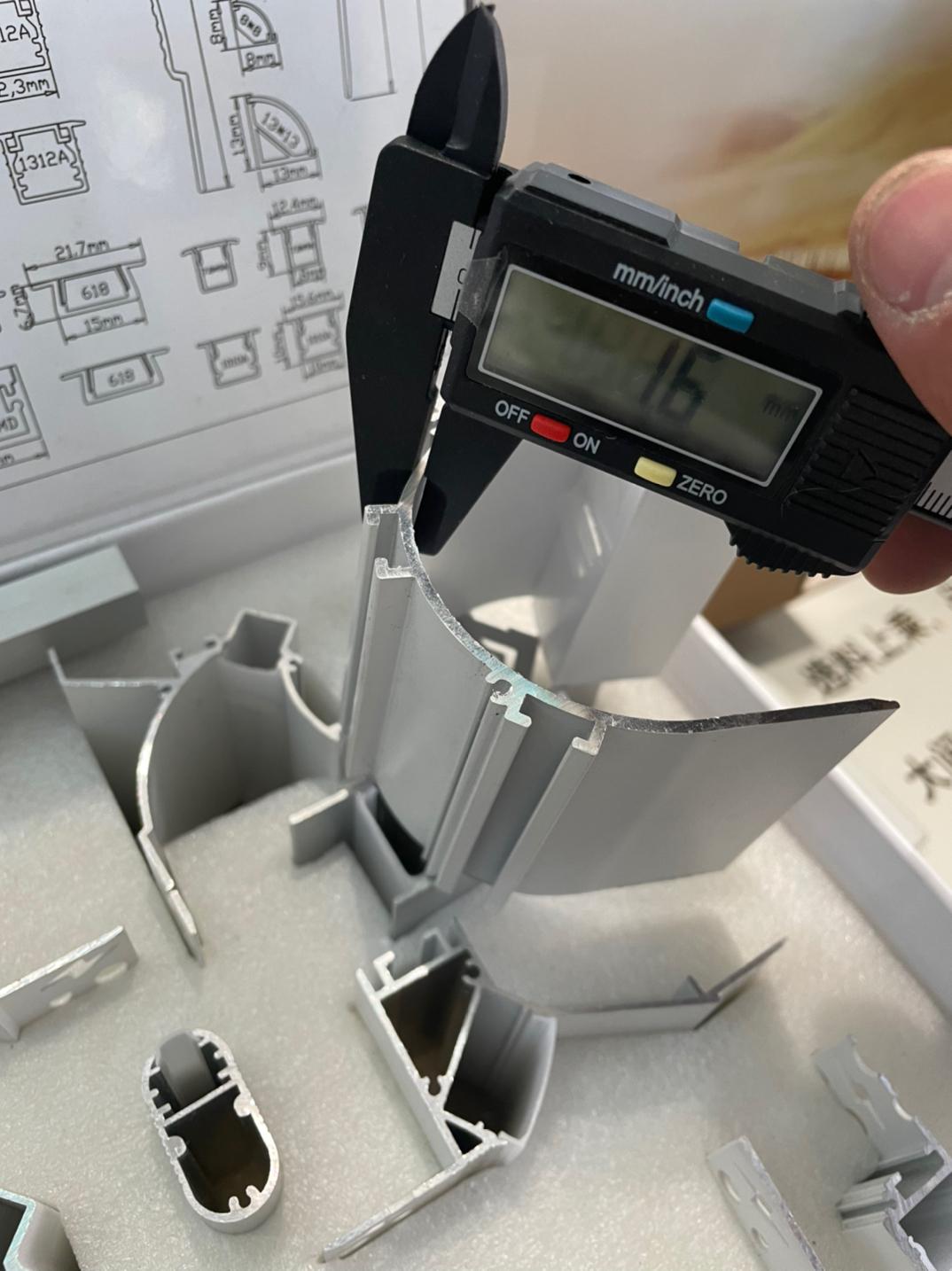

- Kalibrieren Sie die Messgeräte (Maßband, Messschieber, Winkelmesser) vor jeder Schicht.

- Bei der Chargenverarbeitung sind Stichprobenprüfungen alle 10 Teile durchzuführen (100%-Prüfung für hochpräzise Teile).

- Toleranz-Benchmarks:

- Manuelles Schneiden: ≤±0,5 mm

- Halbautomatische Geräte: ≤±0,2 mm

- Vollautomatisches/präzisionsgeschnittenes Verfahren (Laser/Wasserstrahl): ≤±0,1 mm

- Schnittqualitätsstandards:

- Sichtprüfung: Die Schnittkanten müssen senkrecht sein (Rechtwinkligkeitstoleranz ≤0,1 mm/m) und frei von offensichtlichen Graten, Ausbrüchen oder Schlacke.

- Anforderungen an die Oberfläche: Aluminiumoberflächen dürfen keine Kratzer, Dellen oder Druckstellen aufweisen.

- Strukturelle Integrität: Keine Mikrorisse (besonders wichtig bei harten Legierungen wie 7075)

- Anforderungen an die Nachbearbeitung:

- Unmittelbar nach dem Schneiden entgraten (mit Feilen, Entgratwerkzeugen oder Schleifpads).

- Für schweißfertige Teile: Entfernen Sie die Oxidschicht von den Schnittkanten (Schleifpapier oder Drahtbürste).

- Reinigen Sie alle Werkstücke, um Kühlschmierstoffreste und Aluminiumspäne zu entfernen.

- Materialschutz:

- Längeren Aufenthalt in feuchter Umgebung vermeiden (Aluminium oxidiert schnell).

- Präzisionsbauteile zum Schutz vor Kratzern während der Lagerung/des Transports in Schutzfolie einwickeln.

- Fertigteile und Rohmaterialien müssen getrennt werden, um Verunreinigungen zu vermeiden.

7.0Abschluss

Die in diesem Leitfaden enthaltenen Tabellen und technischen Parameter dienen als praktisches Nachschlagewerk, um die passenden Schneidverfahren für spezifische Aluminiumsorten, -stärken und Produktionsanforderungen auszuwählen. Durch die Kombination der richtigen Ausrüstung, der korrekten Technik und strenger Sicherheits- und Qualitätsrichtlinien erzielen Verarbeiter optimale Schneidergebnisse – maximale Effizienz, minimaler Abfall und einwandfreie Werkstückqualität.

Mit dem technologischen Fortschritt entwickelt sich die Aluminiumbearbeitung stetig weiter hin zu höherer Präzision, stärkerer Automatisierung und umweltfreundlicheren Verfahren (z. B. abfallarmes Laserschneiden, biologisch abbaubare Kühlschmierstoffe). Der Einsatz professioneller, anwendungsspezifischer Ausrüstung bleibt branchenübergreifend ein entscheidender Faktor für Produktivität und Qualität in der Aluminiumverarbeitung.