1.0Einführung in den Biegeprozess von Edelstahlrohren

1.1Materialeigenschaften und Biegeanpassungsfähigkeit von Edelstahl

Aufgrund seiner hohen Festigkeit, Korrosionsbeständigkeit und hervorragenden Duktilität ist Edelstahl ein wichtiges Material in der industriellen Fertigung.

Hart und doch formbar: Mit den richtigen Verfahren kann Edelstahl in komplexe Formen gebogen werden, wodurch er sich für kundenspezifische Prototypen und Präzisionskomponenten eignet.

Branchenvorteile:

- Haltbarkeit: Korrosions- und Oxidationsbeständigkeit machen es ideal für raue Umgebungen.

- Elastizität und Festigkeit: Bietet sowohl strukturelle Stabilität als auch Formflexibilität.

1.2 Wichtige Industrieanwendungen des Biegens von Edelstahlrohren

| Industrie | Typische Anwendungen | Prozessanforderungen |

| Automobilindustrie | Auspuffrohre, Fahrgestellrahmen, Kraftstoffleitungen | Hochpräzises Biegen, Rückfederungskontrolle, hohe Temperaturbeständigkeit |

| Medizinisch | Halterungen für chirurgische Instrumente, medizinische Schläuche | Sterile Oberflächenbeschaffenheit, Präzisionsbiegung mit kleinem Radius |

| Konstruktion | Handläufe, dekorative Strukturen, Vorhangfassadenstützen | Hoher ästhetischer Anspruch, abdruckfreies Biegen |

| Energie | Ölpipelines, Kernkraftkomponenten | Biegen dickwandiger Rohre, Spannungskorrosionsbeständigkeit |

2.0Herausforderungen und Lösungen beim Biegen von Edelstahlrohren

2.1Materialeigenschaften und Biegeschwierigkeiten

- Hohe Festigkeit und Duktilität:Edelstahl vereint hohe Festigkeit mit guter Duktilität und eignet sich für Strukturteile und Industrieanlagen.

- Herausforderungen:Hohe Festigkeit → erfordert höhere Biegekraft, was die Maschinenbelastung erhöht. Hohe Duktilität → neigt zum Rückfedern, was die Formpräzision beeinträchtigt

- Korrosionsbeständigkeit:Oberflächenschäden beim Biegen (z. B. Kratzer, Dellen) können die Korrosionsbeständigkeit verringern, daher muss übermäßige Reibung vermieden werden.

2.2Verarbeitungsunterschiede zwischen Edelstahlsorten

| Edelstahlausführung | Verarbeitungsfunktionen | Biegeherausforderungen | Lösungsvorschläge |

| Edelstahl 304 | Gute Duktilität, weit verbreitet | Erhebliche Rückfederung, Radiuskontrolle erforderlich | – Rückfederungskompensiertes Matrizendesign – Leicht überbeugen (+2°~5°) |

| Edelstahl 316 | Mit Molybdänzusatz, stärkere Korrosionsbeständigkeit, aber härter | Erfordert mehr Kraft, neigt zur Kaltverfestigung | – Verwenden Sie einen hydraulischen/CNC-Rohrbieger mit hoher Tonnage – Biegegeschwindigkeit reduzieren |

| Duplex-Edelstahl | Hohe Festigkeit, gute Zähigkeit, aber schwierig zu verarbeiten | Rissanfällig, komplexe Rückfederungskontrolle | – Vorheizen (200~300°C) – Verwenden Sie progressives Mehrdurchgangbiegen |

3.0Übersicht über Biegeprozessmethoden

Das Biegen von Edelstahlrohren kann mit verschiedenen Methoden erfolgen, die jeweils auf spezifische Rohrgrößen, Materialeigenschaften und Präzisionsanforderungen abgestimmt sind. Die Wahl des richtigen Verfahrens wirkt sich direkt auf die Formgenauigkeit, die Oberflächengüte und die strukturelle Zuverlässigkeit aus.

In diesem Abschnitt werden fünf gängige Biegetechniken vorgestellt – manuell, hydraulisch, CNC, Rollbiegen und Warmbiegen – und ihre geeigneten Anwendungen, Gerätetypen und standardmäßigen Arbeitsschritte hervorgehoben.

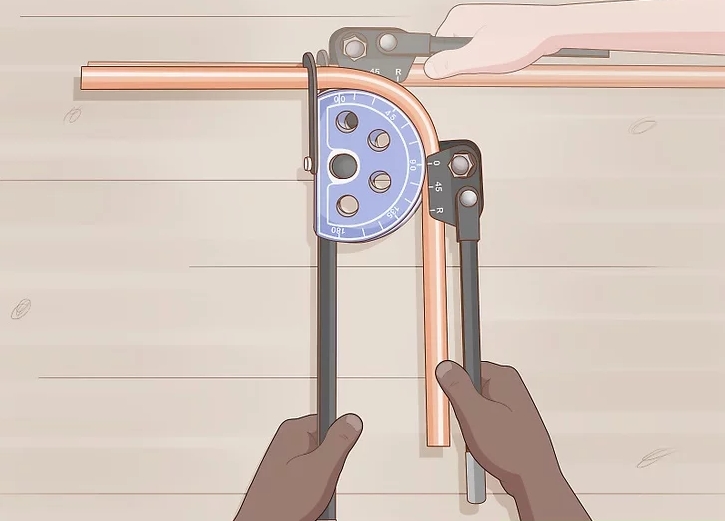

3.1Manuelles Rohrbiegen (Manueller Rohrbieger)

Anwendbare Szenarien:Kleine Chargen, Rohre mit kleinem Durchmesser (im Allgemeinen ≤ 25 mm), geringe Präzisionsanforderungen.

Ausrüstung:Manueller Rohrbieger (mit Matrizen unterschiedlicher Größe).

Bedienungsschritte:

- Wählen Sie den Würfel aus:Wählen Sie basierend auf dem Außendurchmesser (OD) des Rohrs eine geeignete Biegematrize.

- Befestigen Sie das Rohr:Führen Sie das Rohr in die Biegevorrichtung ein und achten Sie darauf, dass ein Ende am Positionierungsblock anliegt und der Biegestartpunkt mit der Mitte der Matrize ausgerichtet ist.

- Biegeposition markieren:Markieren Sie mit einer Markierung, wo die Biegung beginnen soll.

- Manuelle Bedienung:Ziehen Sie langsam am Griff, um das Rohr um die Matrize herum in den gewünschten Winkel zu biegen (siehe Winkelskala).

- Rückfederungskompensation:Da Edelstahl elastisch ist, sollte er leicht überbogen werden (um 2°–5°), um die Rückfederung auszugleichen.

- Entfernen Sie das Rohr:Lösen Sie die Klemme und prüfen Sie den Biegewinkel und die Rundheit.

3.2Hydraulisches Rohrbiegen (Hydraulische Rohrbiegemaschine)

Anwendbare Szenarien:Mittlere bis große Rohre (DN15–DN150), mittlere bis hohe Präzisionsanforderungen.

Ausrüstung:Hydraulische Rohrbiegemaschine (mit Hydraulikpumpe, Matrizen, Spannvorrichtung).

Bedienungsschritte:

- Matrizen installieren:Montieren Sie je nach Rohrdurchmesser die passenden Biege-, Klemm- und Druckstempel.

- Parameter festlegen:Stellen Sie den Biegewinkel (z. B. 90°) und die Geschwindigkeit ein (eine langsamere Geschwindigkeit hilft, Faltenbildung zu vermeiden).

- Befestigen Sie das Rohr:Legen Sie das Rohr in die Maschine und befestigen Sie es mit der Klemmmatrize. Achten Sie dabei darauf, dass das Rohrende mit der Biegematrize ausgerichtet ist.

- Hydraulikpumpe starten:Durch Drücken der Taste wird der Hydraulikzylinder aktiviert, der die Biegematrize um ihre Achse dreht, um das Rohr zu biegen.

- Haltedruck:Halten Sie den Druck 2–3 Sekunden lang, um das Rückfedern zu verringern.

- Rohr zurücksetzen und entfernen:Hydrauliksystem lösen, Rohr ausbauen und auf Dellen oder ovale Verformungen prüfen.

3.3CNC-Rohrbiegen (CNC-Rohrbiegemaschine)

Anwendbare Szenarien:Komplexe 3D-Biegungen, Großserienproduktion, hohe Präzision (z. B. Autoabgassysteme).

Ausrüstung:CNC-Rohrbiegemaschine (Servomotorantrieb mit SPS-Steuerung).

Bedienungsschritte:

- Programmierung: Geben Sie Biegeparameter (Winkel, Radius, Vorschubgeschwindigkeit) über das Bedienfeld ein oder importieren Sie CAD-Zeichnungen.

- Rohr festklemmen: Führen Sie das Rohr in das Ladegestell ein; die Maschine klemmt es automatisch ein und richtet es aus.

- Automatisches Biegen:

- Die Klemmmatrize hält das Rohr an Ort und Stelle, während sich die Biegematrize gemäß Programm dreht.

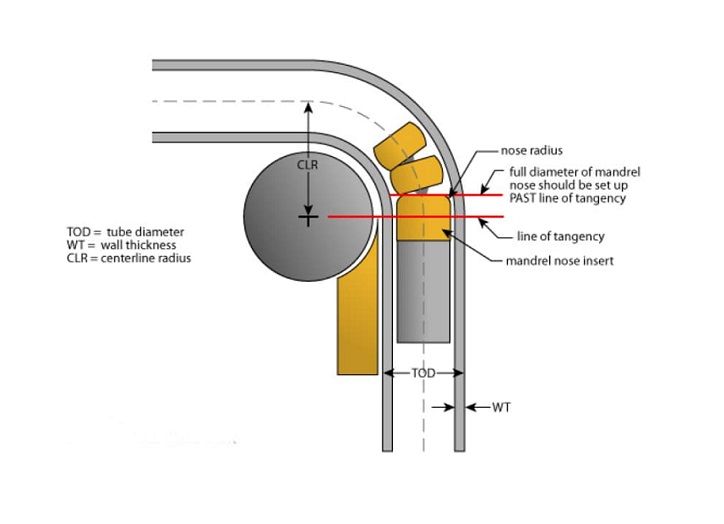

- Ein Dorn verhindert das Zusammenfallen des Rohrs und ein Booster verhindert die Faltenbildung.

- Nach jeder Biegung bewegt die Vorschubeinheit das Rohr zum nächsten Biegepunkt.

- Echtzeitüberwachung: Lasersensoren überwachen die tatsächlichen Biegewinkel und kompensieren automatisch die Rückfederung.

- Produktausgabe: Nach dem Biegen wird das Rohr automatisch zur Qualitätsprüfung (z. B. Durchgangslehrenprüfung) ausgeschleust.

3.4Rollbiegen

3-Walzen-Biegemaschine

Strukturelle Merkmale: Drei-Rollen-Layout: Eine obere Walze (aktive Andruckwalze) + zwei untere Walzen (feste Stützwalzen).

Anpassungsmethode: Die obere Walze bewegt sich vertikal; die unteren Walzen haben einen festen oder einstellbaren Abstand.

Anwendbare Szenarien:

- Rohrtypen: Rundrohr, Vierkantrohr, Flachstahl etc. aus Edelstahl (mittlere Wandstärke).

- Biegeradius: Geeignet für Bögen mit großem Radius (z. B. Leitplanken, Handläufe, kreisförmige Strukturen).

Bedienungsschritte:

- Druck der oberen Walze einstellen: Stellen Sie den Abwärtsdruck der oberen Rolle entsprechend dem Rohrdurchmesser und der Wandstärke ein.

- Rohr zuführen und ausrichten: Führen Sie das Rohr zwischen die drei Rollen und achten Sie darauf, dass das Anfangsende mit den Rollen ausgerichtet ist.

- Erste Vorbiegung:

- Starten Sie die Maschine; die obere Rolle drückt nach unten und das Rohr rollt, um eine erste Kurve zu bilden.

- Wenn die Rohrenden nicht gebogen sind (aufgrund des Linealeffekts), biegen Sie die Enden bei Bedarf mit einer Matrize vor.

- Progressives Biegen:

- Wiederholen Sie die Walzdurchgänge und passen Sie dabei den Druck der oberen Walze schrittweise an, bis der Zielbogen erreicht ist.

- Rundheit prüfen: Verwenden Sie eine Bogenschablone oder ein Lasermessgerät, um die Biegekonsistenz zu überprüfen.

5-Walzen-Biegemaschine

Fünf-Rollen-Layout: Zwei feste untere Rollen (Unterstützung) + zwei seitliche Rollen (Führung) + eine obere Rolle (aktives Andrücken).

Vorteile: Stabiler als die 3-Rollen-Ausführung; geeignet für hochpräzises, komplexes Bogenbiegen.

Anwendbare Szenarien:

- Hohe Präzisionsanforderungen: Wie zum Beispiel Autoauspuffrohre, Flugzeugleitungen, mechanische Präzisionsteile.

- Faltenvermeidung bei dünnwandigen Rohren: Seitliche Rollen reduzieren Verformungen und verhindern Einkerbungen.

Bedienungsschritte:

- Rollenabstand anpassen:

- Stellen Sie die Positionen der unteren und seitlichen Rollen entsprechend dem Rohrdurchmesser ein, um eine mittige Ausrichtung sicherzustellen.

- Enden vorbiegen (optional):

- Wenn Rohrenden gebogen werden müssen, verwenden Sie zum Vorbiegen Matrizen oder eine hydraulische Presse.

- Rohr zuführen und ausrichten:

- Führen Sie das Rohr in das 5-Rollen-System ein und achten Sie dabei auf gleichmäßigen Kontakt mit allen Rollen.

- Progressives Rollen:

- Die obere Walze drückt nach unten, die Seitenwalzen führen und das Rohr wird durch wiederholtes Walzen geformt.

- Dynamische Anpassung:

- Überwachen Sie den Biegeradius in Echtzeit und passen Sie den Seitenrollendruck fein an, um die Rückfederung zu kontrollieren.

- Endkontrolle: Überprüfen Sie Rundheit, Bogenglätte und Maßtoleranz.

7-Walzen-Biegemaschine

Sieben-Walzen-Layout:

Drei untere Rollen (Hauptstütze) + zwei Seitenrollen (Führung) + zwei obere Rollen (Anpressen).

Vorteile: Ideal für extra große Durchmesser (> 300 mm) oder dickwandige Rohre (> 10 mm) mit hoher Effizienz.

Anwendbare Szenarien:

- Große Strukturteile: Wie etwa Ölpipelines, Schiffsrahmen, Brücken mit Stahlkonstruktion.

- Kontrolle der Verformung dickwandiger Rohre: Mehrere Rollen verteilen den Druck, um lokale Belastungen zu vermeiden.

Bedienungsschritte:

- Position des schweren Rohrs:

- Führen Sie das Rohr mithilfe einer Hebevorrichtung in das 7-Rollen-System ein und achten Sie dabei auf eine horizontale Ausrichtung.

- Walzendruck verteilen:

- Passen Sie den Hydraulikdruck für jede Rolle an, um eine Überlastung oder ein Abflachen des Rohrs zu vermeiden.

- Segmentwalzen:

- Führen Sie eine erste Biegung durch, erhöhen Sie dann allmählich den Druck und führen Sie die Formgebung mit großem Radius in mehreren Durchgängen durch.

- Synchronisierte Steuerung:

- Alle sieben Walzen arbeiten synchron über ein SPS-System, um eine gleichmäßige Bewegung zu gewährleisten und ein Verdrehen zu verhindern.

- Stressabbau:

- Nach dem Biegen kann ein Glühen (Erhitzen auf ca. 600 °C und langsames Abkühlen) erforderlich sein, um die Restspannung zu reduzieren.

Vergleichszusammenfassung

| Maschinentyp | Anzahl der Rollen | Geeignete Rohrtypen | Vorteile | Typische Anwendungen |

| 3-Rollen-Biegen | 3 | Kleine bis mittelgroße Rohre (≤150 mm) | Einfache Struktur, niedrige Kosten | Geländer, Handläufe, Dekorationsteile |

| 5-Rollen-Biegen | 5 | Präzisions-Dünnwandrohre (≤200 mm) | Anti-Falten, hohe Präzision | Autoauspuffrohre, Flugzeugleitungen |

| 7-Rollen-Biegen | 7 | Große dickwandige Rohre (≥300 mm) | Hohe Tragkraft, geeignet für Schwerlastrohre | Ölpipelines, Schiffsstrukturen |

Auswahlempfehlungen

- Kleine Charge / einfacher Bogen→ Verwendung 3-Walzen-Maschine (kostengünstig und praktisch)

- Hochpräzises / dünnwandiges Rohr→ Verwendung 5-Walzen-Maschine (bessere Anti-Deformationsfähigkeit)

- Extragroßer Durchmesser / Schwerindustrie→ Verwendung 7-Walzen-Maschine (Mehrrollendesign verteilt den Druck gleichmäßig)

3.5Warmbiegen (Induktions-Rohrbiegemaschine)

Anwendbare Szenarien:Dickwandige Rohre (≥6mm), große Durchmesser (≥200mm) oder Sonderlegierungen.

Ausrüstung:Mittelfrequenz-Induktions-Rohrbiegemaschine (inkl. Induktionsspule und Kühlsystem).

Bedienungsschritte:

- Heizzone markieren: Biegeabschnitt markieren (Breite ≈ 3× Rohrdurchmesser).

- Lokale Erwärmung: Aktivieren Sie die Induktionsspule, um die Zone auf 900–1100 °C (orange-rot) zu erhitzen.

- Biegen: Ein hydraulischer Arm drückt den erhitzten Abschnitt um eine feste Matrize, während die Wasserkühlung die Form verfestigt.

- Glühen (falls erforderlich): Erhitzen Sie das gesamte Rohr auf ca. 500 °C und lassen Sie es langsam abkühlen, um die innere Spannung abzubauen.

4.0Überlegungen zum Biegen von Edelstahlrohren

Bei der Planung eines Edelstahlrohrbiegeprozesses müssen mehrere Schlüsselfaktoren berücksichtigt werden, um Maßgenauigkeit und strukturelle Integrität zu gewährleisten. Zu den wichtigsten Aspekten gehören:

4.1Schlüsselkontrollprozess

Materialbewertung→Berechnen Sie den minimalen Biegeradius→Wählen Sie Ausrüstung und Matrizen →Prozessparameter einstellen (Geschwindigkeit/Temperatur) →Wenden Sie Maßnahmen zur Vermeidung von Verformungen an →Probebiegung und Einstellung →Nachbehandlung und Inspektion

4.2Materialeigenschaften

1. Edelstahlsorten:

Austenitisch (zB 304, 316): Neigt zur Kaltverfestigung; kontrollieren Sie die Biegegeschwindigkeit, um Risse zu vermeiden.

Martensitisch (z. B. 410): Hohe Härte; Vorwärmen kann erforderlich sein (Warmbiegen empfohlen).

2. Durchmesser-Dicken-Verhältnis (D/t):

Dünnwandiges Rohr (D/t ≥ 20): Leicht zusammenklappbar; Unterstützung mit Dorn oder Sandfüllung.

Dickwandiges Rohr (D/t ≤ 10): Erfordert eine größere Biegekraft.

| Biegen Winkel |

Rohr OD,in | ||||

| 1/4 | 1/4 | 5/16 | 3/8 | 1/2 | |

| Biegen Radius,in | |||||

| 9/16 | 3/4 | 15/16 | 15/16 | 11/2 | |

| 30° | 0 | 0 | 0 | 0 | 1/16 |

| 45° | 1/16 | 1/16 | 1/16 | 1/16 | 1/16 |

| 50° | 1/16 | 1/16 | 1/16 | 1/16 | 1/8 |

| 55° | 1/16 | 1/16 | 1/8 | 1/8 | 1/8 |

| 60° | 1/8 | 1/16 | 1/8 | 1/8 | 3/16 |

| 65° | 1/8 | 1/8 | 3/16 | 3/16 | 1/4 |

| 70° | 1/8 | 1/8 | 3/16 | 3/16 | 5/16 |

| 75° | 3/16 | 3/16 | 1/4 | 1/4 | 3/8 |

| 80° | 3/16 | 3/16 | 5/16 | 5/16 | 7/16 |

| 85° | 1/4 | 1/4 | 3/8 | 3/8 | 9/16 |

| 90° | 5/16 | 5/16 | 7/16 | 7/16 | 11/16 |

Biegeradiustabelle für Edelstahlrohre

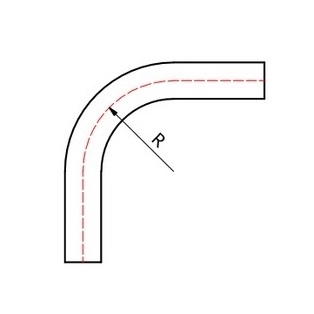

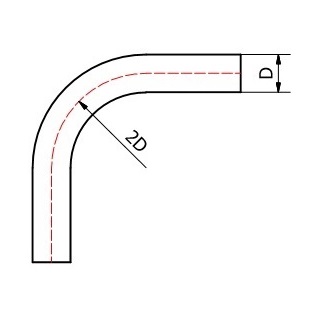

4.3Biegeradius

Minimaler Biegeradius (R):

Kaltbiegen: R ≥ 1,5 × Rohrdurchmesser

Warmbiegen: R ≥ 1,0 × Rohrdurchmesser

Kleinere Radien können zu Ausdünnung oder Faltenbildung führen

Empirische Formel:R = K × D (K ist eine Materialkonstante; für Edelstahl 304 ist K ≈ 2–3)

4.4Biegegeschwindigkeit und Temperatur

Kaltbiegen:Niedrige Geschwindigkeit empfohlen (hydraulisch: 5–10°/s), um Rissbildung durch Kaltverfestigung zu vermeiden

Warmbiegen:

- Heiztemperatur: 900–1100 °C für austenitischen Edelstahl

- Sorgen Sie für eine gleichmäßige Erwärmung, um eine lokale Überhitzung zu vermeiden

- Ausreichende Einweichzeit für dickwandige Rohre

4.5Maßnahmen gegen Verformungen

Dornauswahl:

Starrer Dorn (Stahl): Für hochpräzise Biegungen

Flexibler Dorn (Kugelkettentyp): Für komplexe Ellbogen

Die Dornspitze sollte 1–2 mm vor dem Biegepunkt liegen, um die Rückfederung auszugleichen

Support-Methoden:

Füllen Sie dünnwandige Rohre mit Kolophonium, niedrigschmelzender Legierung oder Sand (insbesondere beim Warmbiegen).

Verwenden Sie Faltenunterdrückungsmatrizen (Druckkissen), um die Faltenbildung an der Innenwand zu kontrollieren

4.6Matrizen- und Geräteparameter

Matrizenanpassung:

- Der Nutradius der Biegematrize muss dem Außendurchmesser des Rohrs entsprechen (Toleranz ±0,1 mm).

- Zu großes Spiel kann zu ovaler Verformung führen

Klemmkraft:Hydraulischer Klemmdruck ≥ 1,5 × Streckgrenze des Rohrs

Rückfederungskompensation:

- Rückfederung bei Edelstahl: typischerweise 2–5°

- Überbiegung durch Form- oder CNC-Programmkorrektur

4.7Schmierung & Oberflächenschutz

Schmiermittel:

- Hochviskoses Fett oder Paste auf MoS₂-Basis zur Reibungsreduzierung

- Vermeiden Sie chlorhaltige Schmierstoffe (verursacht Spannungsrisskorrosion)

Oberflächenschutz:Tragen Sie beim Warmbiegen eine PE-Folie oder eine Hochtemperatur-Antioxidationsbeschichtung auf, um Kratzer und Ablagerungen zu vermeiden.

4.8Anforderungen für die Nachbearbeitung

Stressabbau:Kaltgebogener Edelstahl sollte bei 300–400 °C geglüht werden (insbesondere bei dickwandigen Rohren).

Rundheitskorrektur:Wenn die Ovalität >5% ist, verwenden Sie einen mechanischen Expander oder eine hydraulische Formgebung, um die Kreisform wiederherzustellen

5.0Häufige Probleme und Lösungen

| Problem | Ursache | Lösung |

| Rissbildung in der Außenwand | Wandverdünnung >20% oder überhöhte Geschwindigkeit | Biegeradius vergrößern, Geschwindigkeit reduzieren oder heiß biegen |

| Faltenbildung an der Innenwand | Kein Dorn oder unzureichende Unterstützung | Verwenden Sie einen Dorn oder ein Anti-Falten-Druckpolster |

| Ovale Verformung | Matrizenspalt zu groß | Verwenden Sie passende Matrizen oder erhöhen Sie die Klemmkraft |

| Übermäßige Rückfederung | Hoher Elastizitätsmodul des Materials | Überbiegung entwerfen oder mehrstufige Korrektur anwenden |

Quellen: