- 1.0Prozessanalyse: Das Single Point Cutting Tool-Modell

- 2.0Geometrie des Single Point Tools

- 3.0Werkzeugstandzeit, Werkzeugverschleiß und Oberflächengüte

- 3.1Hochbeanspruchte Schnittbedingungen und Verschleißmechanismen

- 3.2Arten von Werkzeugverschleiß: Krater und Flankenverschleiß

- 3.3Standzeitkriterien

- 3.4Taylors Werkzeuglebensdauergleichung

- 3.5Aufbauschneide (BUE)

- 3.6Werkzeugverschleiß vs. Vorschub und Schnittgeschwindigkeit

- 3.7Typische Schneidwerkzeugmaterialien

- 3.8Oberflächenbeschaffenheit und ihre Einflussfaktoren

- 3.9Zusätzliche Faktoren, die die Oberflächenbeschaffenheit beeinflussen

In der Metallbearbeitung dient das Einpunkt-Schneidwerkzeugmodell als grundlegendes Konzept zum Verständnis der Funktionsweise von Schneidprozessen. Dieses Modell unterstreicht die Bedeutung von Werkzeuggeometrie, Schnittgeschwindigkeit und Vorschub für die Bearbeitungseffizienz und die Qualität des Endprodukts. Durch das Verständnis dieser Faktoren können Hersteller Spanbildung und Schnittkräfte besser kontrollieren und letztendlich Defekte und Kosten reduzieren.

Darüber hinaus spielen Werkzeugverschleiß und Ausfallmechanismen eine entscheidende Rolle für die Bearbeitungsleistung. Die Analyse der Entstehung verschiedener Verschleißarten – wie Adhäsion, Abrasion und Diffusion – hilft bei der Vorhersage der Werkzeuglebensdauer und der Planung von Wartungsarbeiten. Die Optimierung der Schnittparameter auf Grundlage dieser Erkenntnisse führt zu einer verbesserten Oberflächengüte und einer längeren Werkzeugnutzung, was die Gesamtwirtschaftlichkeit der Produktion steigert.

1.0Prozessanalyse: Das Single Point Cutting Tool-Modell

Unabhängig vom verwendeten Herstellungsverfahren wirken verschiedene Faktoren zusammen und beeinflussen Qualität, Ertrag und Wirtschaftlichkeit. Beim Druckguss spielen beispielsweise folgende Parameter eine Rolle:

- Die Temperatur des geschmolzenen Metalls.

- Die Abkühlungsgeschwindigkeit der Matrizen durch Kühlmittel,

- die Oberflächenbeschaffenheit der Matrize (die die Fließgeschwindigkeit des Metalls beeinflusst),

- und der Druck, mit dem die Schmelze in die Form gepresst wird, spielen eine wichtige Rolle.

Abhängig von den Einstellungen dieser Parameter variieren der Anteil fehlerhafter Teile, die Produktionsrate und die Maßabweichungen der Teile. Darüber hinaus beeinflussen auch die Betriebsbedingungen den Stromverbrauch. Größe und Design der Maschine und der Werkzeuge – die hohem Druck und hohen Temperaturen standhalten müssen – wirken sich ebenfalls auf die Kosten aus.

Daher ist es von großer Bedeutung, den Prozess steuern effektiv.

In den meisten Unternehmen gibt es eine Reihe von Versuchsläufe wird so lange durchgeführt, bis die „idealen“ Arbeitsbedingungen für die Herstellung jedes Teils gefunden sind. Es ist jedoch nicht ausreichend solche Experimente ohne vorherige Kenntnis des Prozessverhaltens durchzuführen.

Wenn wir die Trends vorhersehen können, die bei Experimenten mit unterschiedlichen Parametern auftreten, können wir die Betriebsplanungszeit erheblich zu reduzieren.

Ein gutes Verständnis der Beziehung zwischen dem Prozessergebnis und seinen Kontrollparametern hilft uns auch, den Prozess in einer optimiertere ModeDieses tiefere Verständnis des Prozessverhaltens kann durch die Entwicklung von analytische Modelle des Prozesses.

Der Grund dafür ist, dass wir bereits wissen, wie man optimale Werte für analytische Modelle – wie sie durch mathematische Gleichungen dargestellt werden. Wenn das Modell beispielsweise eine reellwertige kontinuierliche Funktion ist, können wir ihr Maximum (oder Minimum) finden mit einfache Differentialrechnung.

Da wir nicht die Zeit haben, solche Modelle für jeden Prozess im Detail zu untersuchen, konzentriert sich dieser Kurs auf die Entwicklung analytischer Modelle für einen einfacher Schneidvorgang – insbesondere die Einpunkt-Schneidwerkzeugmodell.

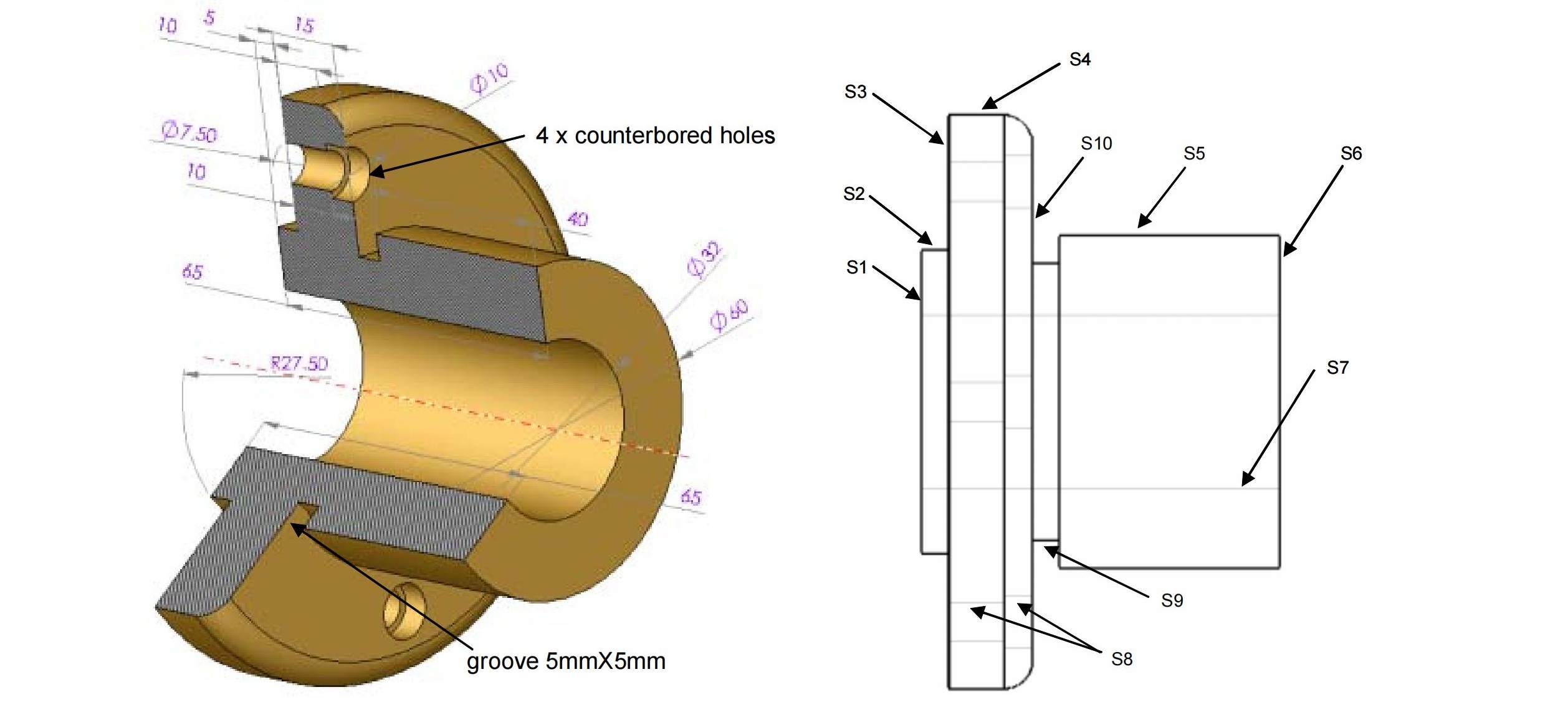

2.0Geometrie des Single Point Tools

Schnittwinkel, Werkzeugform und Spanbildung beim orthogonalen Schneiden verstehen

2.1Das orthogonale Schnittmodell

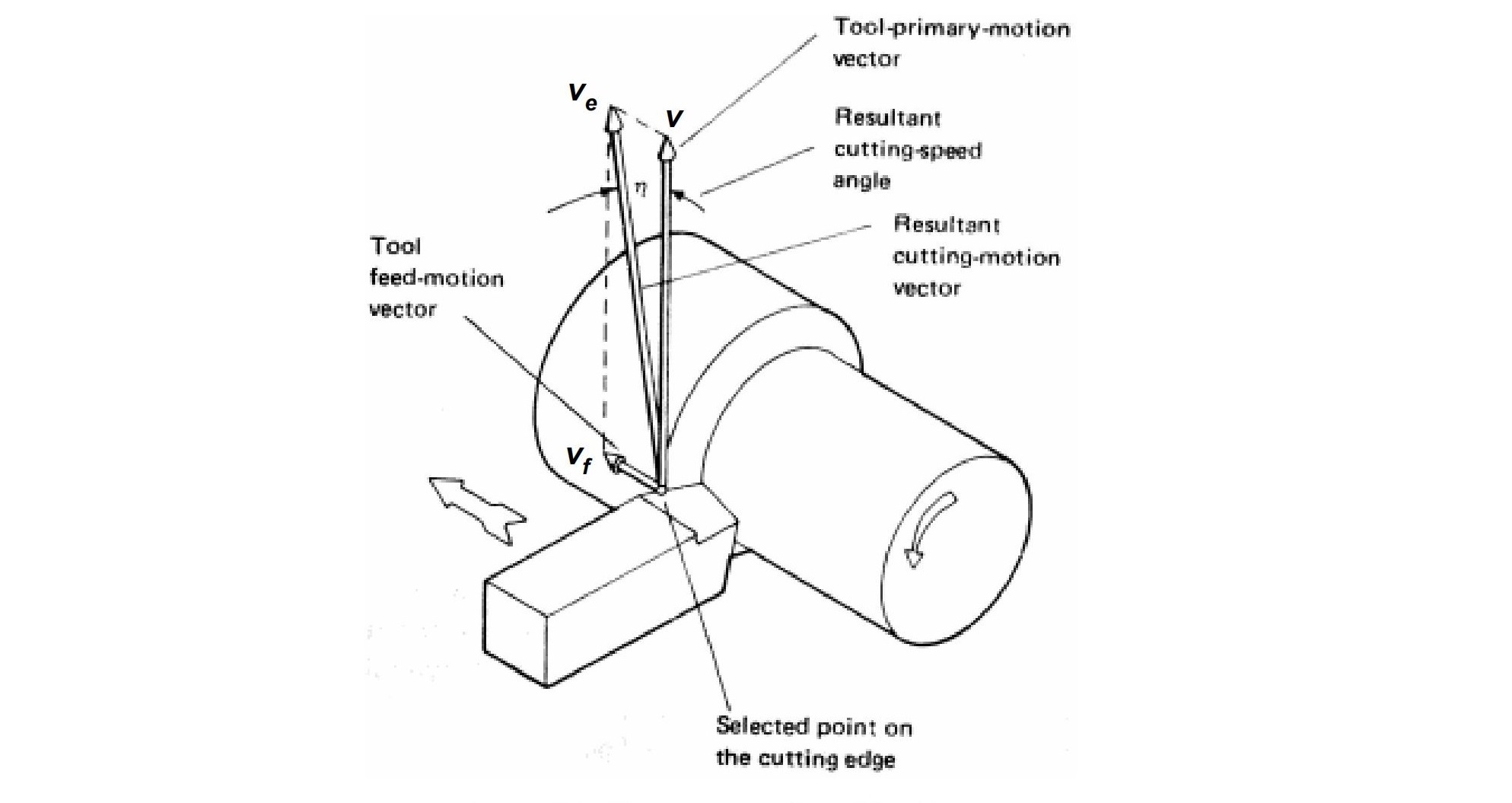

Das wahrscheinlich am einfachsten zu analysierende Modell ist das Einpunktwerkzeug, orthogonales Schneiden Modell. Dieses Modell lässt sich am einfachsten visualisieren durch die Drehprozess, bei dem das Schneiden durch Bewegen des Werkzeugs relativ zum rotierenden Teil erfolgt.

Um diese Bewegung zu beschreiben, ist es hilfreich, die Relativgeschwindigkeit in zwei Komponenten zu zerlegen:

-

Schnittgeschwindigkeit: vv

-

Vorschubgeschwindigkeit: vfv_f

In den meisten praktischen Szenarien ist die Vorschubgeschwindigkeit vfv_f ist viel kleiner als die Schnittgeschwindigkeit vv, also die effektive Schnittgeschwindigkeit ve≈vv_e \approx v. Für die Zwecke dieses Kapitels gehen wir davon aus ve=vv_e = v sofern nicht anders angegeben.

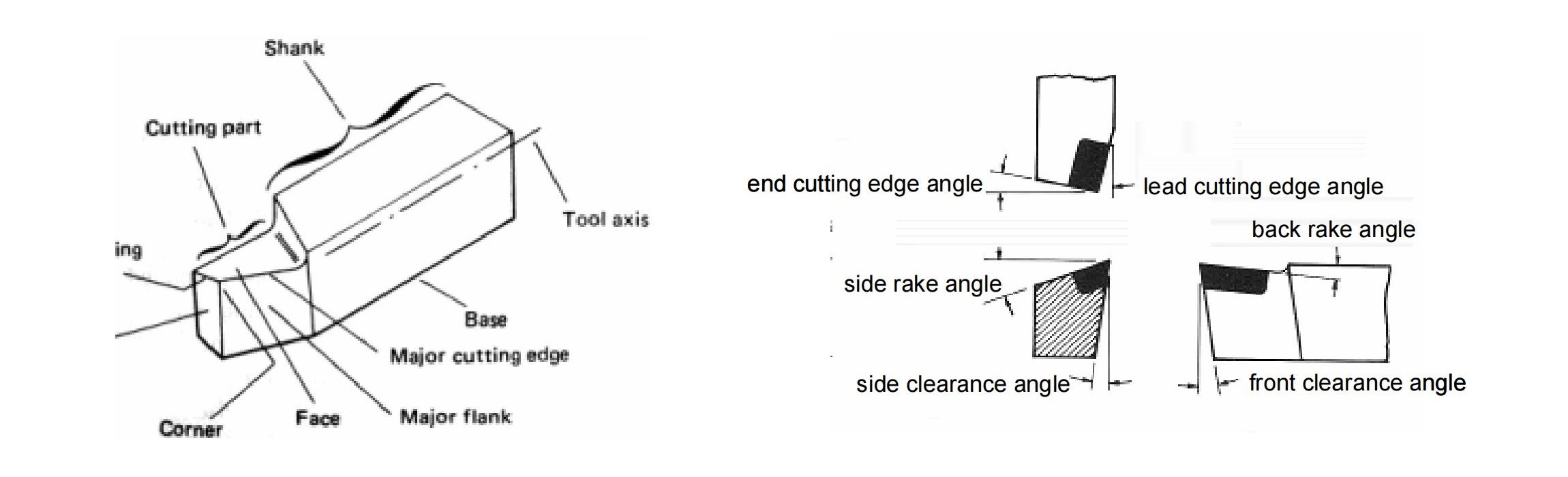

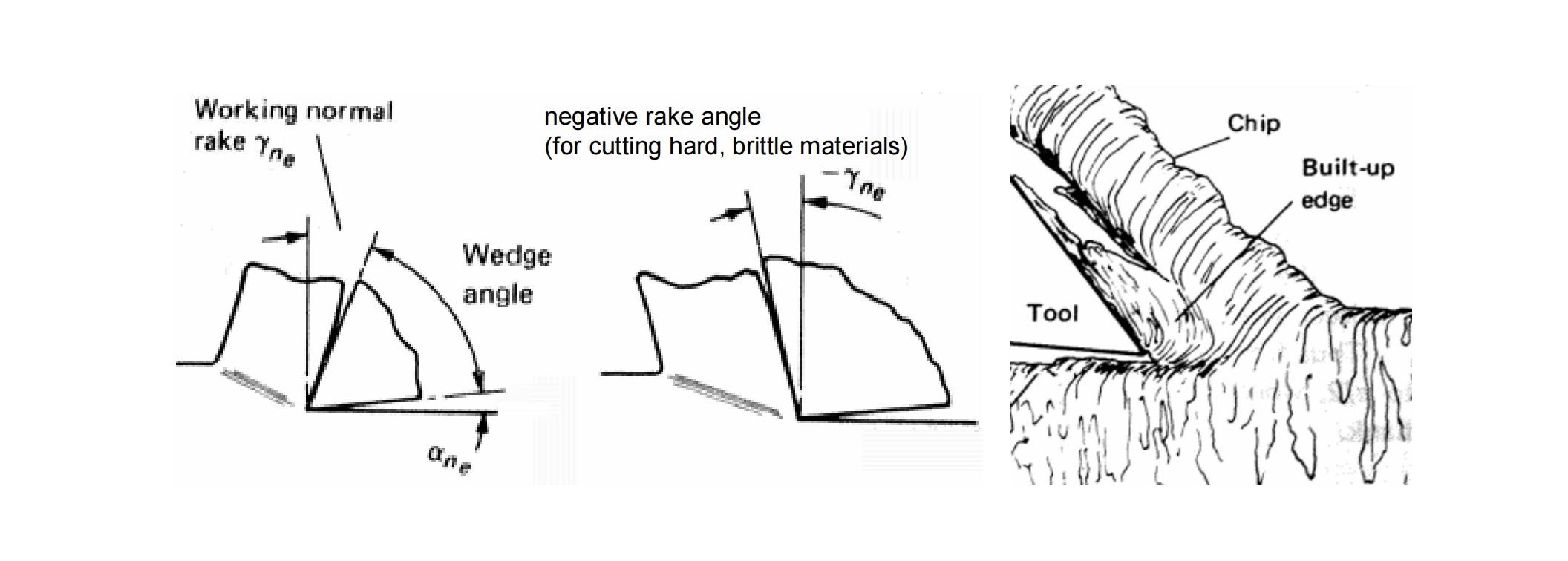

2.2Werkzeuggeometrie und ihre Bedeutung

Die obige Abbildung veranschaulicht, dass ein Schneidwerkzeug kein einfacher rechteckiger Block ist – jede Fläche ist in einem bestimmten Winkel geneigt. Das Verständnis der Geometrie des Tools ist für eine tiefere Analyse unerlässlich.

Eine vereinfachte schematische Darstellung eines Werkzeugs (unten) zeigt die wichtigsten Aspekte dieser Geometrie:

- Spanwinkel: Definieren Sie die Schneide des Fräsers

- Freiwinkel: Minimieren Sie die Reibung zwischen Werkzeug und Werkstück

- Nasenradius: Wichtig für die Haltbarkeit, da eine perfekt scharfe Kante schnell verschleißen oder brechen würde

- Seitenspanwinkel: Wird in späteren Abschnitten weiter besprochen

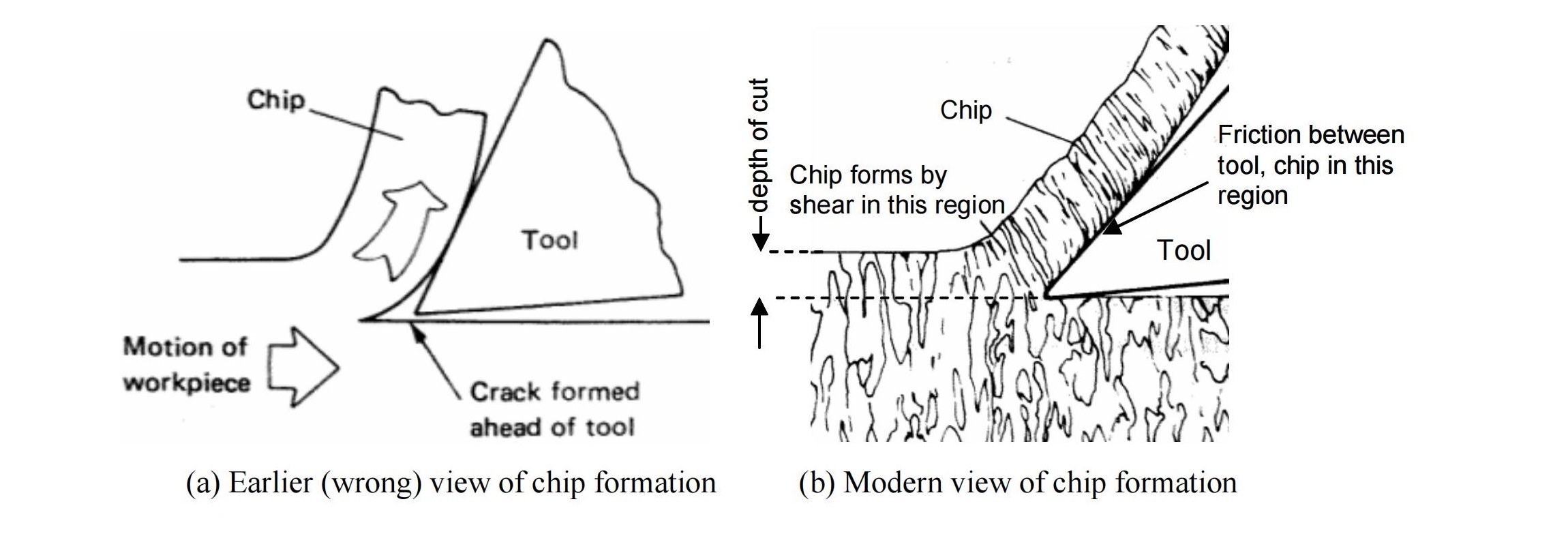

2.3Spanbildung neu gedacht: Scherung vs. Spannung

In frühen Theorien der Bearbeitung glaubte man, dass Material entfernt wird durch Zugbruch – im Wesentlichen sollte das Werkzeug das Material „auseinanderdrücken“.

Später jedoch Mikrofotografie Es zeigte sich, dass die meisten Materialverformungen und Spanbildungen auf Folgendes zurückzuführen sind: Scherversagen, nicht Spannung. Die folgende Abbildung veranschaulicht die Entwicklung dieses Verständnisses.

(a) Frühere (falsche) Ansicht: Zugbruch

(b) Moderne Sichtweise: Scherversagen

2.4Warum die Vorhersage der Schnittkraft wichtig ist

In der Lage sein, Vorhersage der Schnittkräfte in Abhängigkeit von Werkzeuggeometrie, Schnittgeschwindigkeit und Werkstückmaterial ist entscheidend. Dieses Wissen kann helfen:

- Schätzen Sie die Leistung Bewertung für eine Werkzeugmaschine benötigt

- Auswerten Bearbeitbarkeit eines Materials

- Planen Sie für Standzeit Und Produktionsraten

Obwohl mehrere theoretische Modelle vorgeschlagen wurden, um die Schnittkraft mit den Prozessparametern in Beziehung zu setzen, vereinfachen sie oft die Annahmen so weit, dass weniger praktisch.

Für eine genauere und anwendbarere Analyse experimentelle Daten bleibt die bevorzugte Methode. Weitere Informationen und Fallstudien finden Sie unter Grundlagen der Metallbearbeitung und Werkzeugmaschinen von Geoffrey Boothroyd.

3.0Werkzeugstandzeit, Werkzeugverschleiß und Oberflächengüte

Verschleißmechanismen, Werkzeugausfallkriterien und deren Einfluss auf die Bearbeitungsqualität verstehen

3.1Hochbeanspruchte Schnittbedingungen und Verschleißmechanismen

Das Schneiden umfasst:

- Hohe Belastungen

- Hohe Relativgeschwindigkeit zwischen Werkzeug und Span/Werkstück

- Hohe Temperaturen (bis zu 1000 °C)

Diese extremen Bedingungen führen fortschreitende Beschädigung des Werkzeugs, hauptsächlich aufgrund von drei Mechanismen:

- Adhäsionsverschleiß:

Kleine Bruchstücke des Werkstücks können durch die hohen Temperaturen mit der Werkzeugoberfläche verschweißen. Beim Abbrechen reißen sie kleine Teile des Werkzeugs ab. - Abrieb:

Harte Partikel und mikroskopische Veränderungen auf der Unterseite des Chips reiben ständig am Werkzeug und verschleißen es nach und nach. - Diffusionsverschleiß:

Bei erhöhten Temperaturen diffundieren Atome des Werkzeugmaterials in den Span. Dies schwächt die Mikrostruktur des Werkzeugs und erhöht die Bruchgefahr. Die Diffusionsraten steigen exponentiell mit der Temperatur.

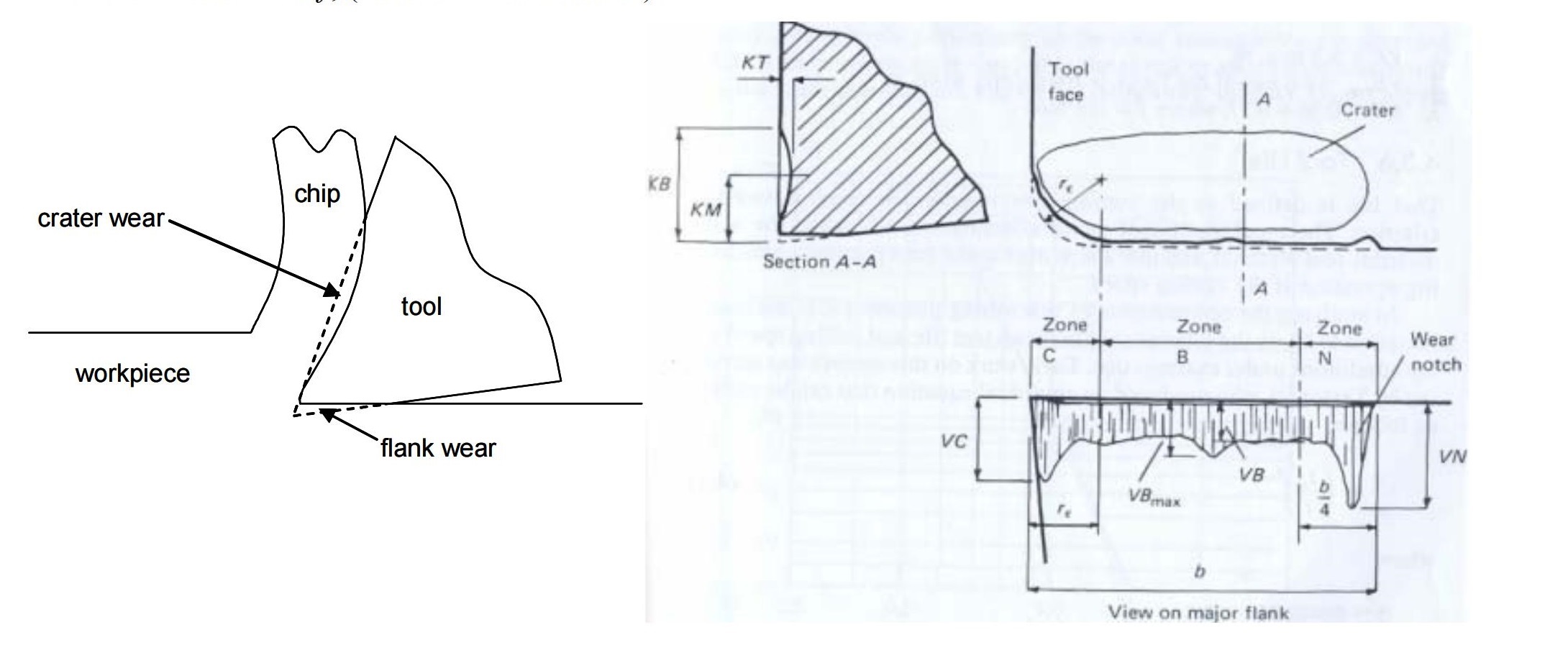

3.2Arten von Werkzeugverschleiß: Krater und Flankenverschleiß

Im Laufe der Zeit treten an einem Werkzeug zwei messbare Arten von Verschleiß auf:

- Kraterverschleiß: Eine Vertiefung, die sich auf der Werkzeugfläche gebildet hat. Gemessen an der maximalen Tiefe.

- Flankenverschleiß: Wird entlang der Werkzeugflanke gefunden. Gemessen an der durchschnittlichen Breite der abgenutzten Zone.

b) Messung des Verschleißes

Sobald der Verschleiß eine vordefinierte Grenze überschreitet, gilt das Werkzeug als Ende seiner NutzungsdauerAn diesem Punkt wird es entweder entsorgt oder wiederaufbereitet (z. B. die Kante durch Schleifen neu geschärft).

3.3Standzeitkriterien

Allgemeine Kriterien für die Beendigung der Werkzeuglebensdauer (auch bekannt als Standzeitkriterien) enthalten:

- Katastrophales Versagen – vollständiger Bruch des Werkzeugs

- Gleichmäßiger Flankenverschleiß – durchschnittliche Verschleißbreite VB=0,3 mmVB = 0,3 \text{ mm}

- Ungleichmäßiger Flankenverschleiß – maximale Verschleißbreite VBmax=0,6 mmVB_{max} = 0,6 \text{ mm}

- Kraterverschleiß – KT=0,06+0,3fKT = 0,06 + 0,3f Wo ff ist der Vorschub in mm

3.4Taylors Werkzeuglebensdauergleichung

In den frühen 1900er Jahren FW Taylor gezeigt, dass die Schnittgeschwindigkeit VV ist der wichtigste Faktor bei der Bestimmung der Werkzeuglebensdauer. Er schlug die mittlerweile berühmte Taylor-Werkzeuglebensdauergleichung:

VTn=cVT^n = c

- VV: Schnittgeschwindigkeit

- TT: Zeit bis zum Ausfall

- nn, cc: Konstanten für ein gegebenes Werkzeug-Werkstück-Materialpaar

3.5Aufbauschneide (BUE)

Bei der Bearbeitung kann eine dünne Schicht des Werkstückmaterials Ablagerung auf der Werkzeugoberfläche, wird kaltverfestigt unter hoher Belastung. Dies kann dazu führen, dass sich mehrere gehärtete Schichten ansammeln – eine Aufbauschneide (BUE).

BUE führt zu einer schlechten Oberflächengüte und verändert die Werkzeuggeometrie. BUE kann jedoch minimiert werden durch:

Abnehmende Schnitttiefe

Zunehmender Spanwinkel

Verwendung geeigneter Schneidflüssigkeiten

(b) Bildung einer Aufbauschneide

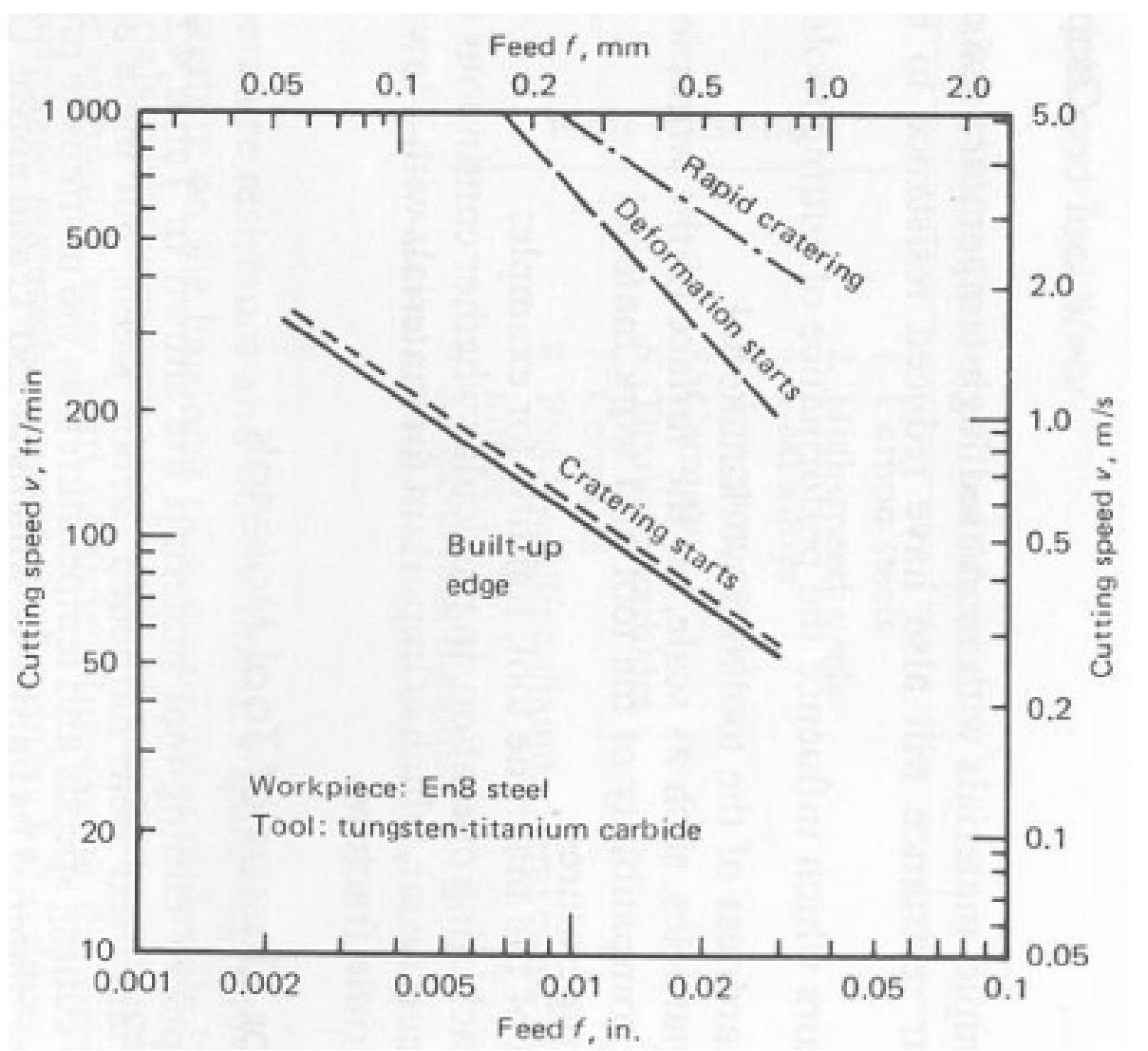

3.6Werkzeugverschleiß vs. Vorschub und Schnittgeschwindigkeit

Diese experimentellen Daten helfen bei der Bestimmung der optimale Schnittparameter zur Verlängerung der Werkzeuglebensdauer und Verbesserung der Bearbeitungseffizienz.

3.7Typische Schneidwerkzeugmaterialien

Um den harten Bearbeitungsbedingungen standzuhalten, müssen Schneidwerkzeuge über Folgendes verfügen:

- Hohe Härte

- Hohe Schlagfestigkeit

- Verschleißfestigkeit bei hohen Temperaturen

Zu den üblichen Werkzeugmaterialien gehören:

- Schnellarbeitsstahl (HSS):

Eisenlegierung mit ~18% Wolfram und ~4% Chrom. - Hartmetalle:

Gesinterte Materialien (~94% Wolfram, ~6% Kohlenstoff, <1% Kobalt).

Moderne Werkzeuge verwenden oft Stahlschäfte mit auswechselbare Einsätze hergestellt aus:

Hartmetall

Beschichtetes Hartmetall (mit Beschichtungen wie Wolframkarbid, Titankarbid, Titannitrid, kubischem Bornitrid (CBN) oder sogar Diamant)

Die Beschichtungsdicke liegt typischerweise zwischen 5–8 Mikrometer.

3.8Oberflächenbeschaffenheit und ihre Einflussfaktoren

Schnittparameter—Geschwindigkeit, Vorschub und Schnitttiefe– wirken sich direkt auf beide aus Standzeit Und Oberflächenbeschaffenheit, die wiederum Auswirkungen auf die Wirtschaftlichkeit der Bearbeitung.

(b) Oberflächenrauheit RmaxR_{max}Rmax als Funktion von Vorschub und Werkzeuggeometrie

3.9Zusätzliche Faktoren, die die Oberflächenbeschaffenheit beeinflussen

Die Oberflächenqualität wird neben Vorschub und Geometrie auch beeinflusst durch:

- Werkzeugmaschinenvibrationen

- Ungenauigkeiten in Tisch-/Bewegungssystemen

- Werkstoffeigenschaften des Werkstücks

- Kratzer durch Späne beim Schneiden