- 1.0Was ist Scheren in der Metallbearbeitung?

- 2.0Arten von Scherwerkzeugen und -maschinen

- 3.0Aufbau und Funktionsweise von Scheren

- 4.0Der Schervorgang: Schritt-für-Schritt-Anleitung

- 5.0Schertechniken: Schneidemethoden und ihre Anwendung

- 6.0Betriebsverfahren: Durchführen von Scheraufgaben

- 7.0Sicherheitsrichtlinien für Schervorgänge

- 8.0Häufig gestellte Fragen

- 9.0Abschluss

Das Scheren ist ein grundlegender Prozess in der Blechbearbeitung und ermöglicht das schnelle, spanlose Schneiden von Metallen in spezifische Formen. Egal, ob Sie Handwerker, Techniker oder Anfänger in der Metallbearbeitung sind: Es ist wichtig zu verstehen, wie das Scheren funktioniert, welche Maschinen verwendet werden und wie Sie sicher arbeiten.

In diesem Artikel erläutern wir Ihnen Zweck, Vorteile, Werkzeuge, Vorgänge und Sicherheitsverfahren des Scherens.

1.0Was ist Scheren in der Metallbearbeitung?

Scheren ist ein spanloses Trennverfahren für Bleche und Stahlprofile. Es erzeugt gerade oder geschwungene Schnitte in wählbarer Länge, ohne Material zu entfernen.

Vorteile des Scherens gegenüber dem Sägen oder Meißeln:

- Kein Materialverlust beim Schneiden

- Präzises Ausrichten entlang angezeichneter Linien

- Minimale Nachbearbeitung der Schnittflächen erforderlich

- Schnellere Schnittgeschwindigkeit

- Gerade oder gekrümmte Schnittwege

Zu den gängigen Schertechniken gehören:

- Einschneiden

- Abschneiden

- Ausschneiden

- Stanzen

2.0Arten von Scherwerkzeugen und -maschinen

Je nach Materialstärke und Schnittart werden unterschiedliche Werkzeuge zum Scheren verwendet. Nachfolgend sind die gängigsten Scherentypen aufgeführt:

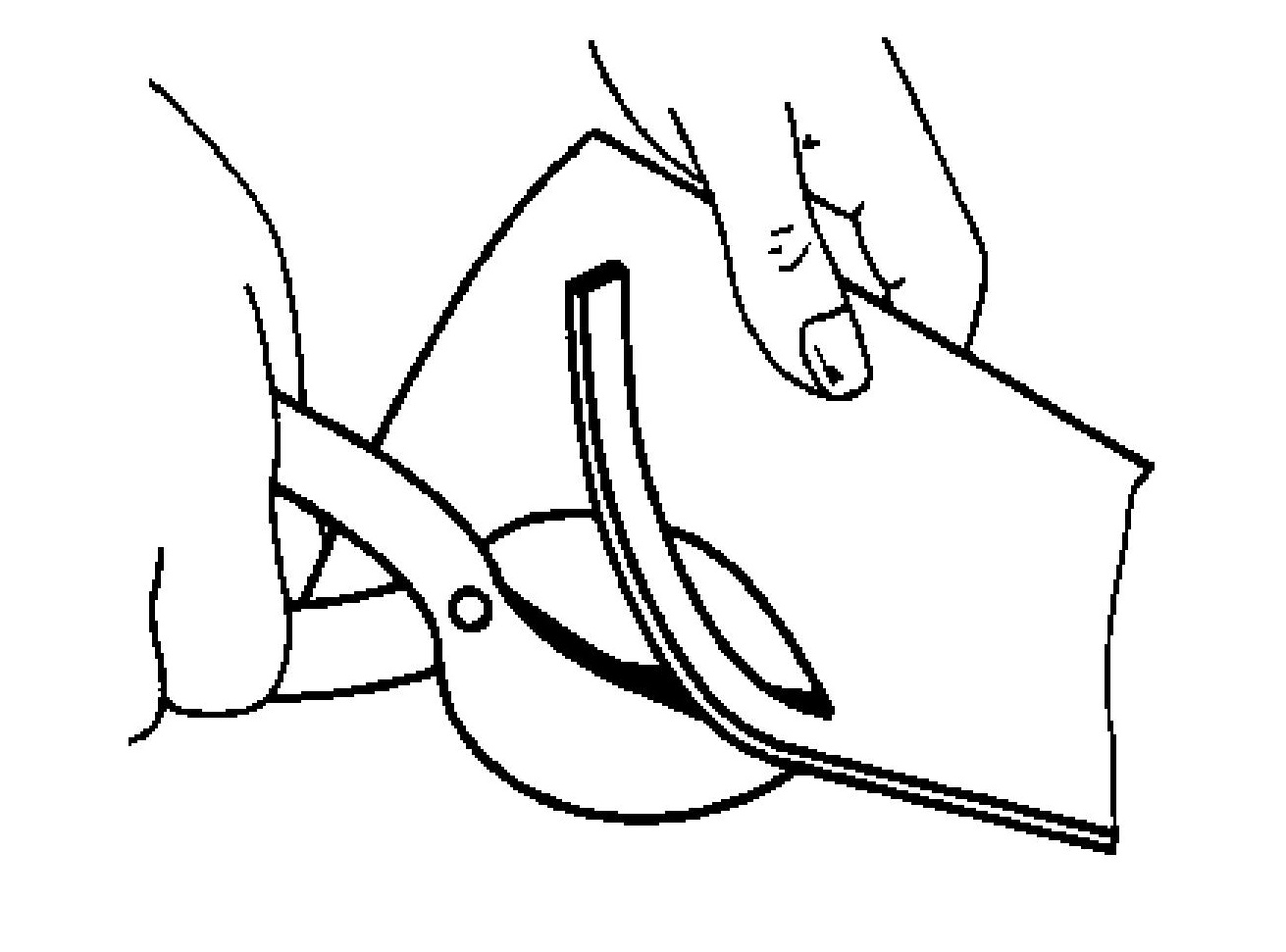

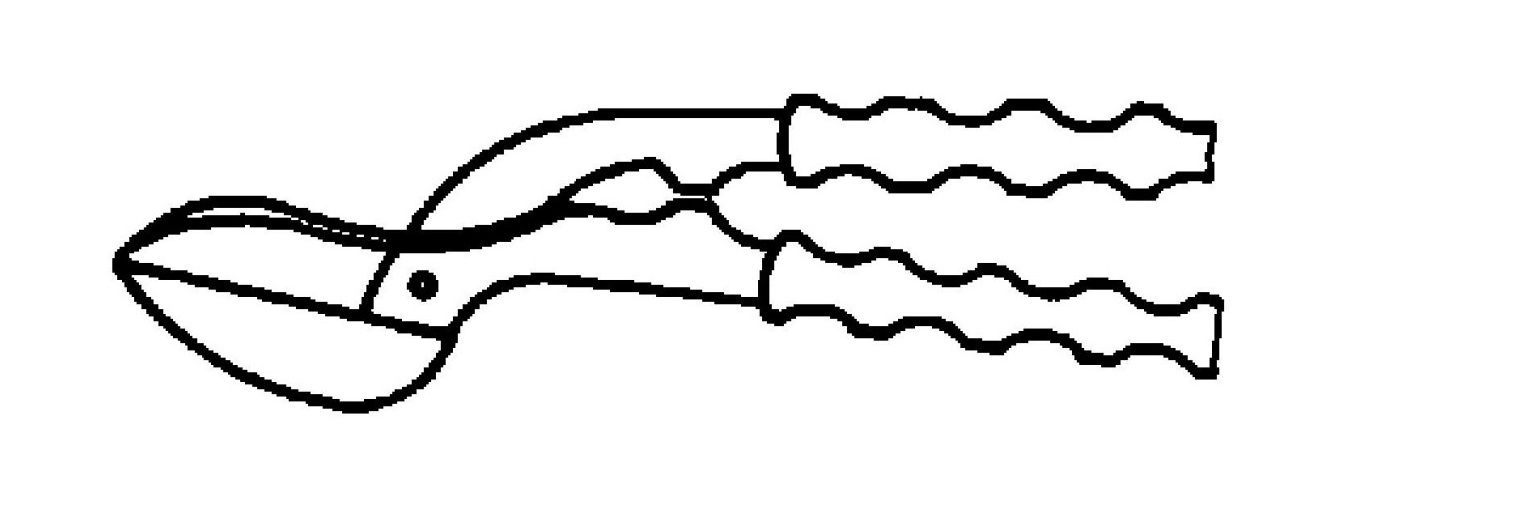

2.1Blechschere

Wird für kurze gerade oder gebogene Schnitte in dünne Bleche verwendet.

Maximale Schnittstärke:

- Stahl – 0,7 mm

- Messing – 0,8 mm

- Kupfer – 1,0 mm

- Aluminium – 1,0 bis 2,5 mm

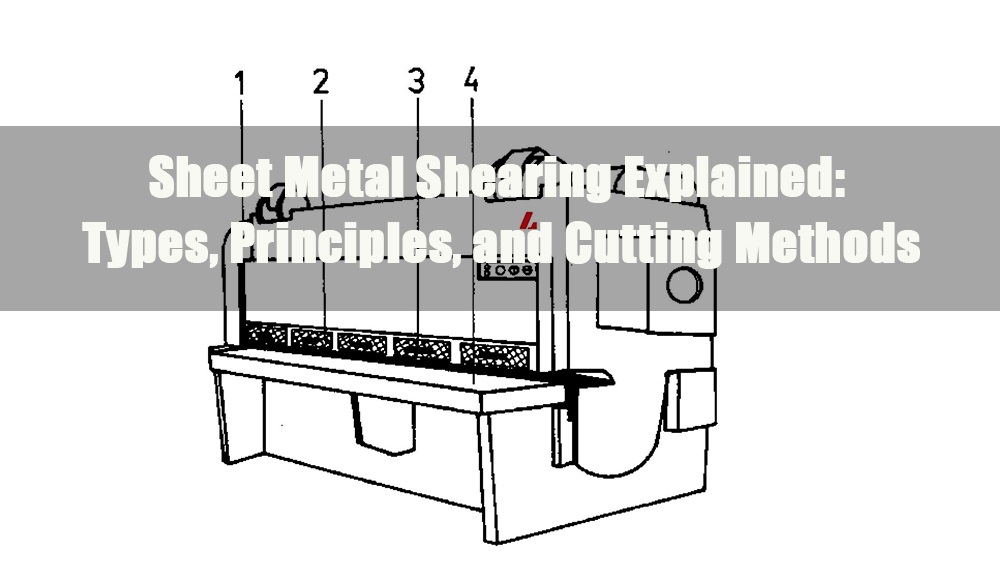

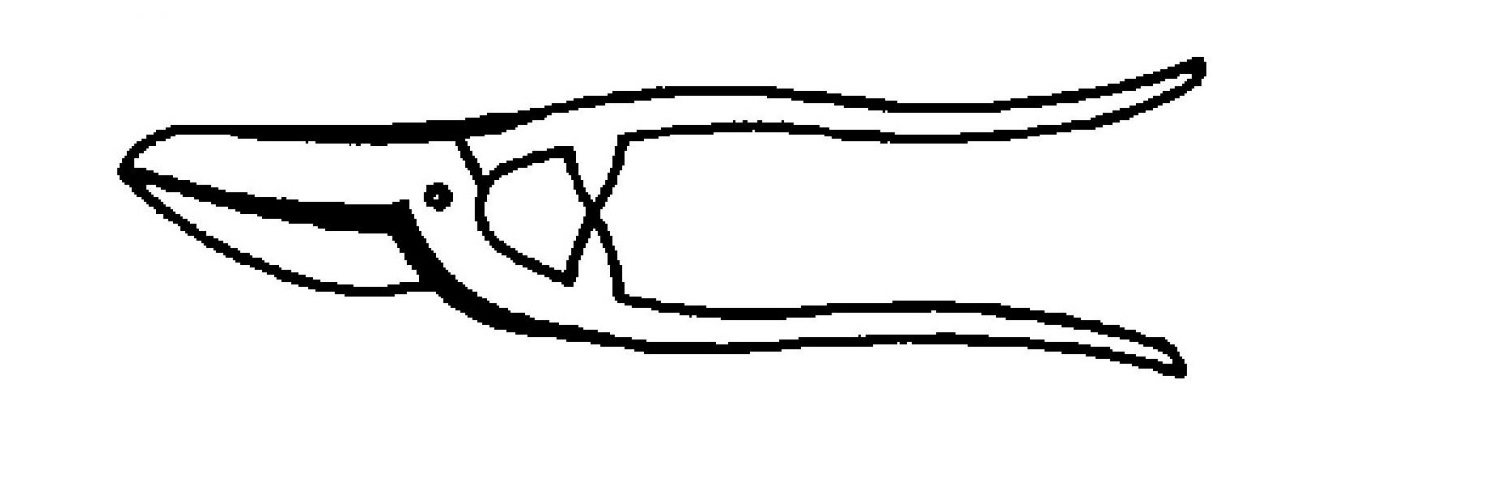

2.2Durchsteckschere für Blechner

Für längere, gerade Schnitte in dünnen Blechen. Das Material wird zur Sicherheit unter der Hand geführt.

2.3Lochschneideschere

Wird für Kurvenschnitte in dünnem Metall verwendet. Die einseitig gebogene Klinge ist nicht für gerade Schnitte geeignet.

2.4Kurvenscherung

Ideal für Kreis- und Kurvenschnitte in dünnen bis mitteldicken Blechen bis 4 mm. Das Blech kann während des Schneidens gedreht werden.

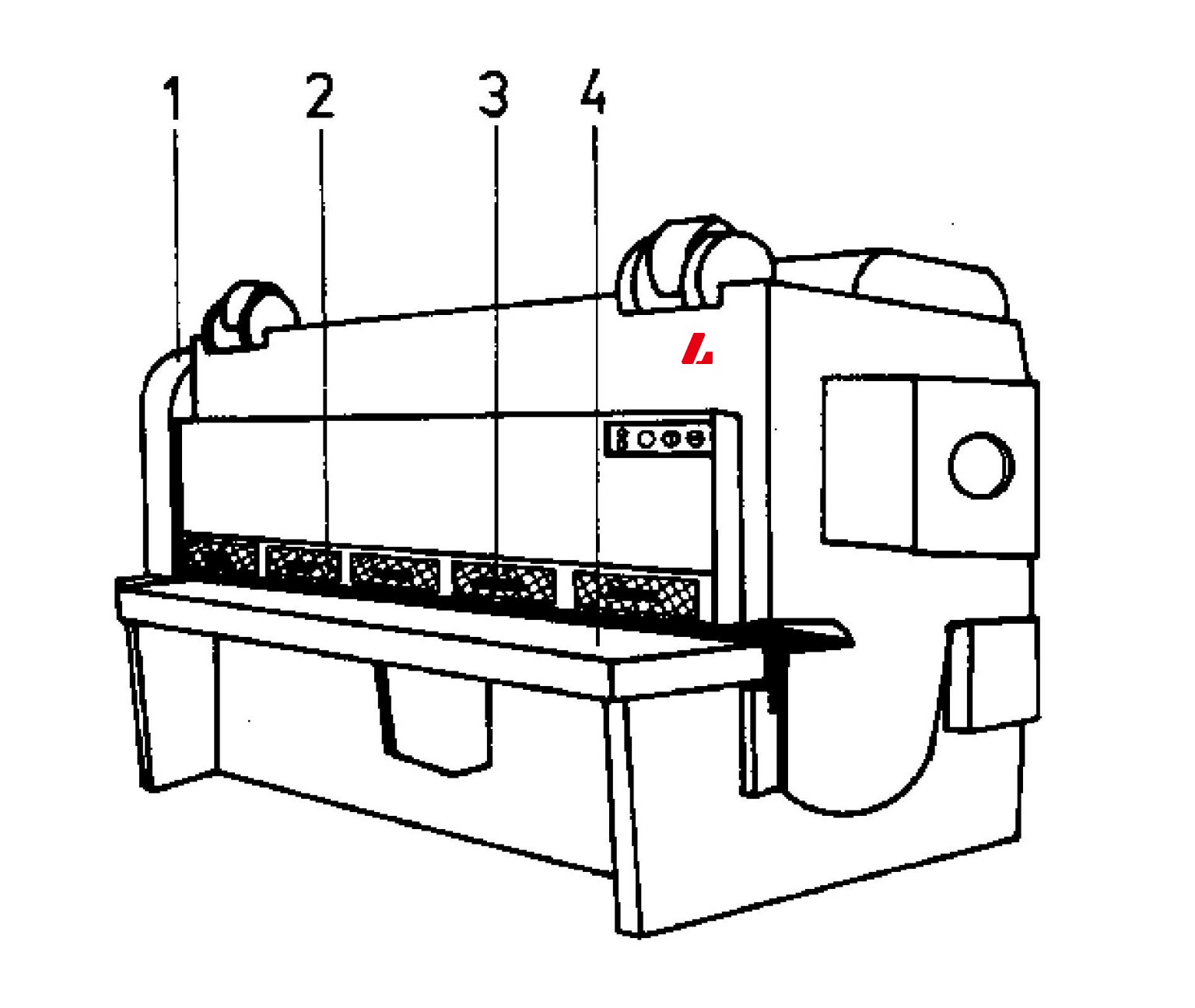

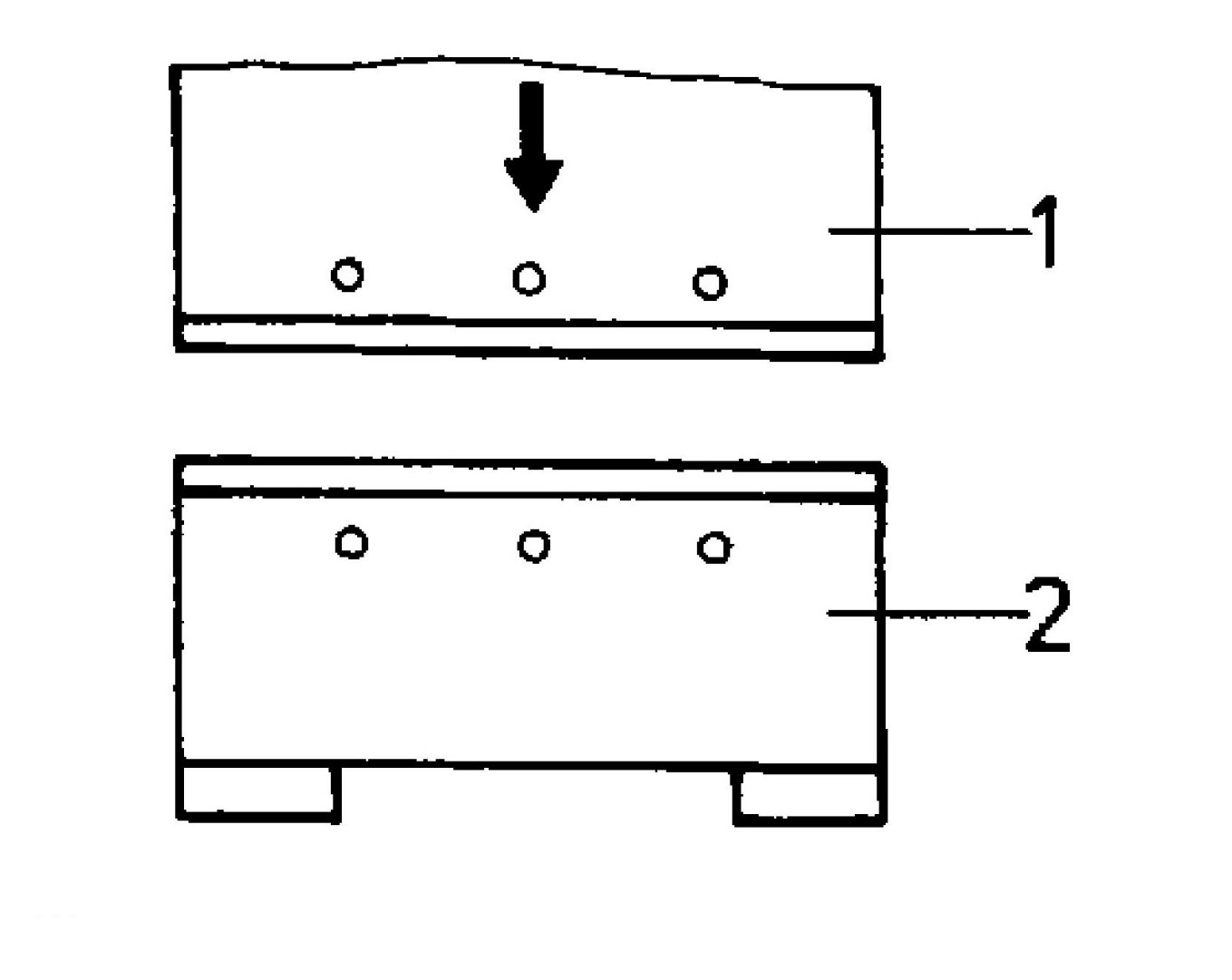

2.5Guillotine-Maschine

Für gerade Schnitte dünner Bleche (ca. 3 mm) über große Längen. Das obere Sägeblatt bewegt sich nach unten gegen das untere Sägeblatt. Erhältlich als manuelle und elektrische Ausführung.

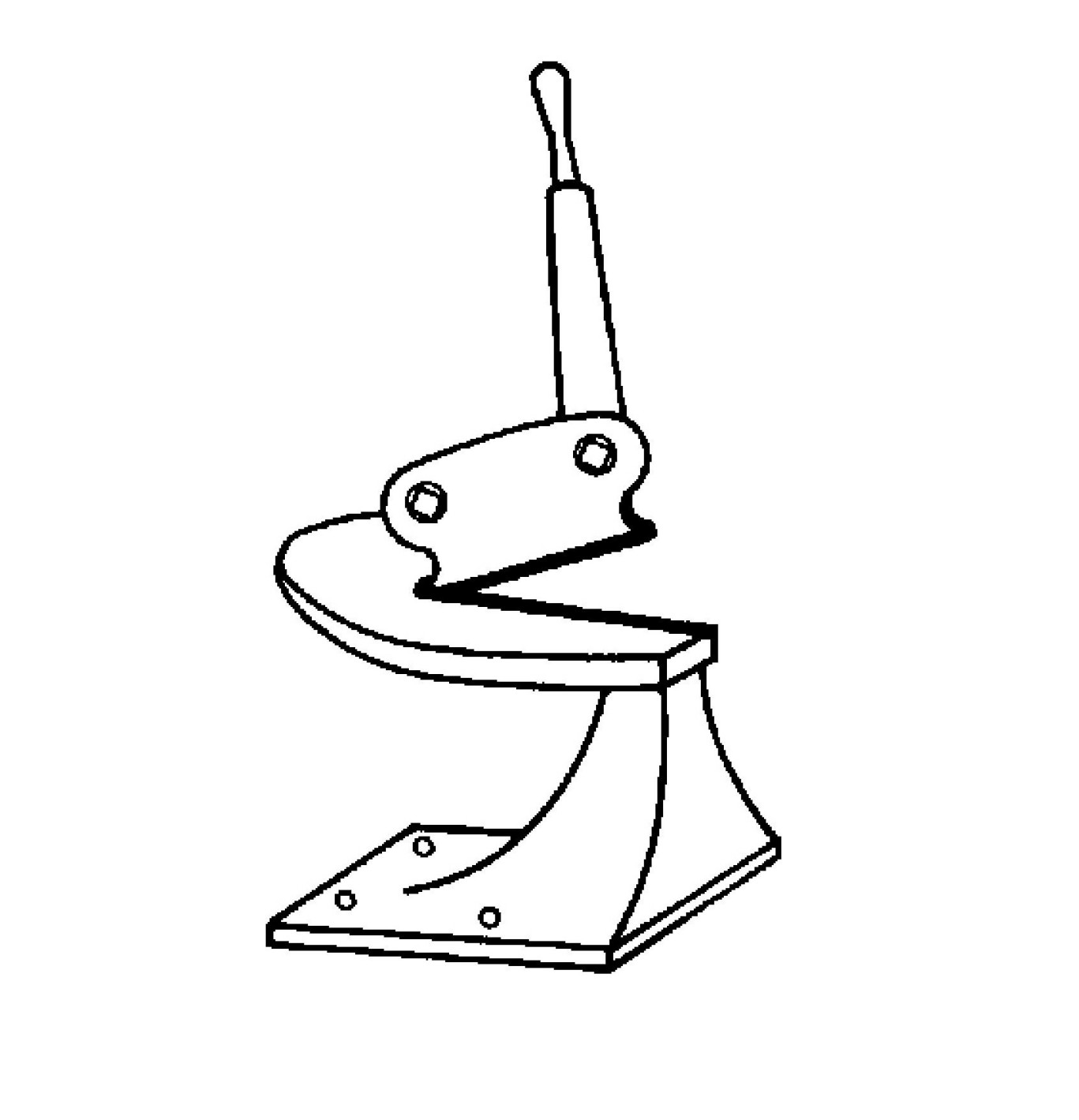

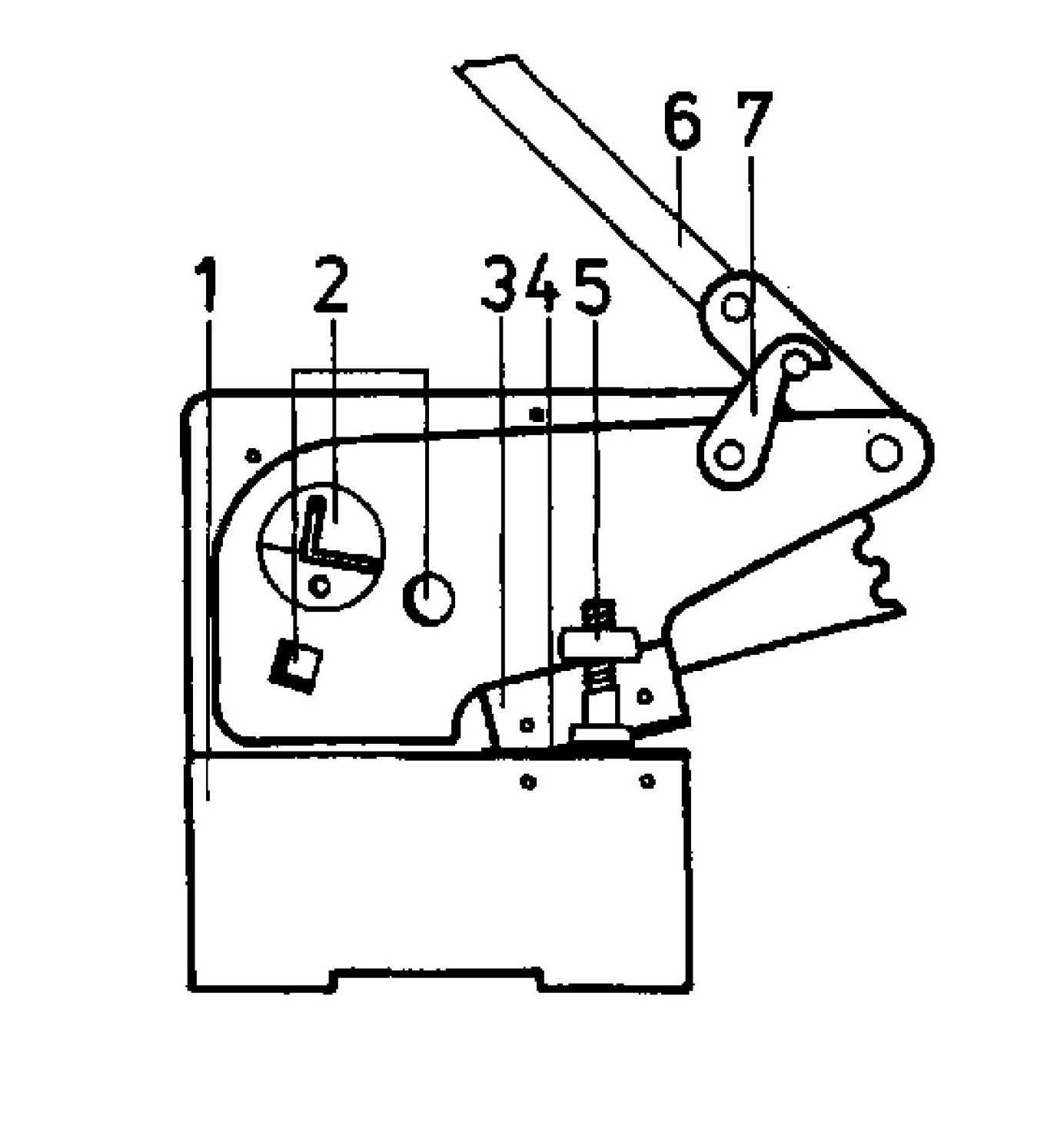

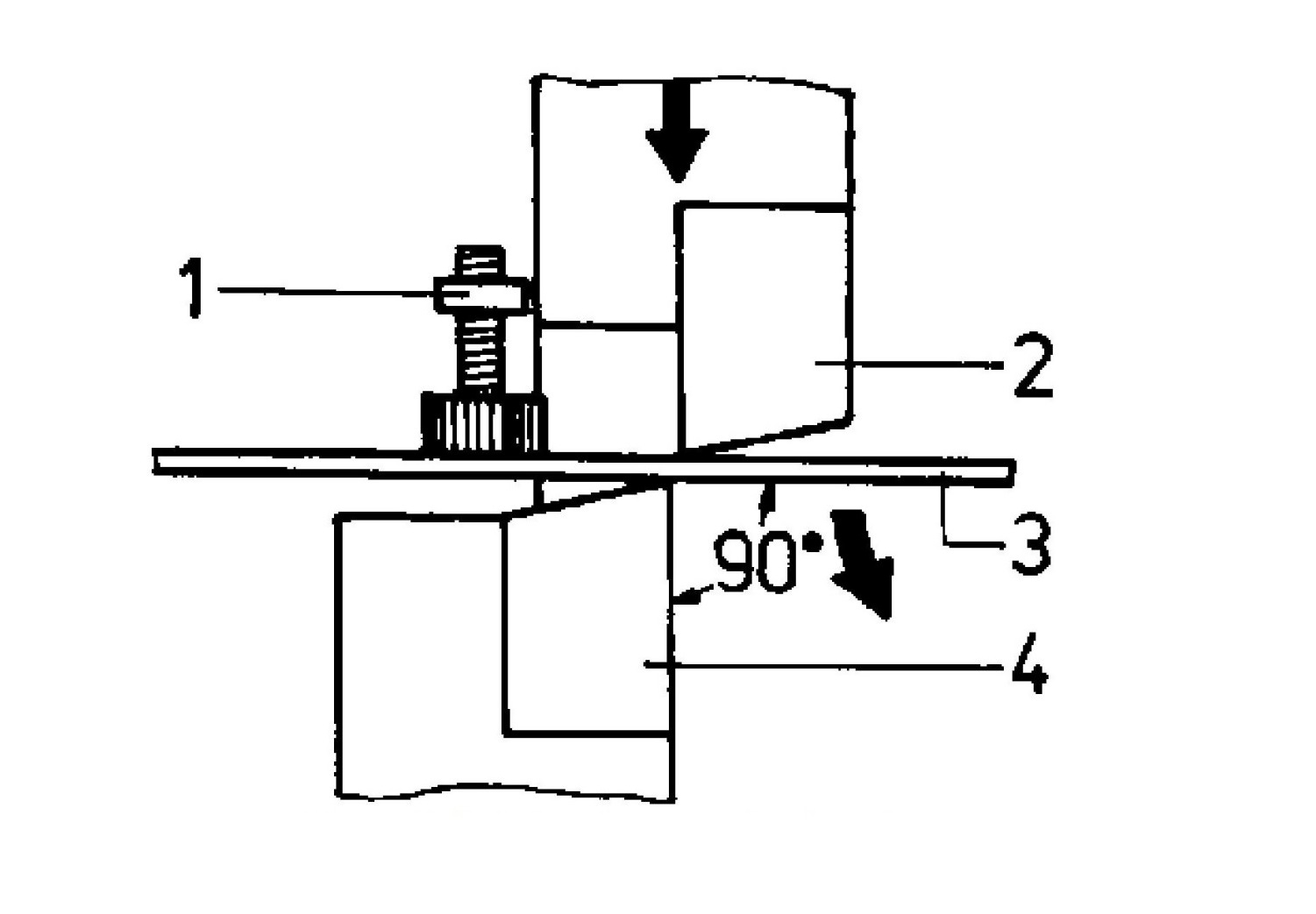

2.6Hebelschere

Führt kurze gerade oder geschwungene Schnitte in mitteldicken Blechen oder Stahlprofilen aus. Das obere Sägeblatt schwenkt über eine Hebelübersetzung nach unten. Eine Feststellvorrichtung verhindert unbeabsichtigtes Sägeblattbewegen.

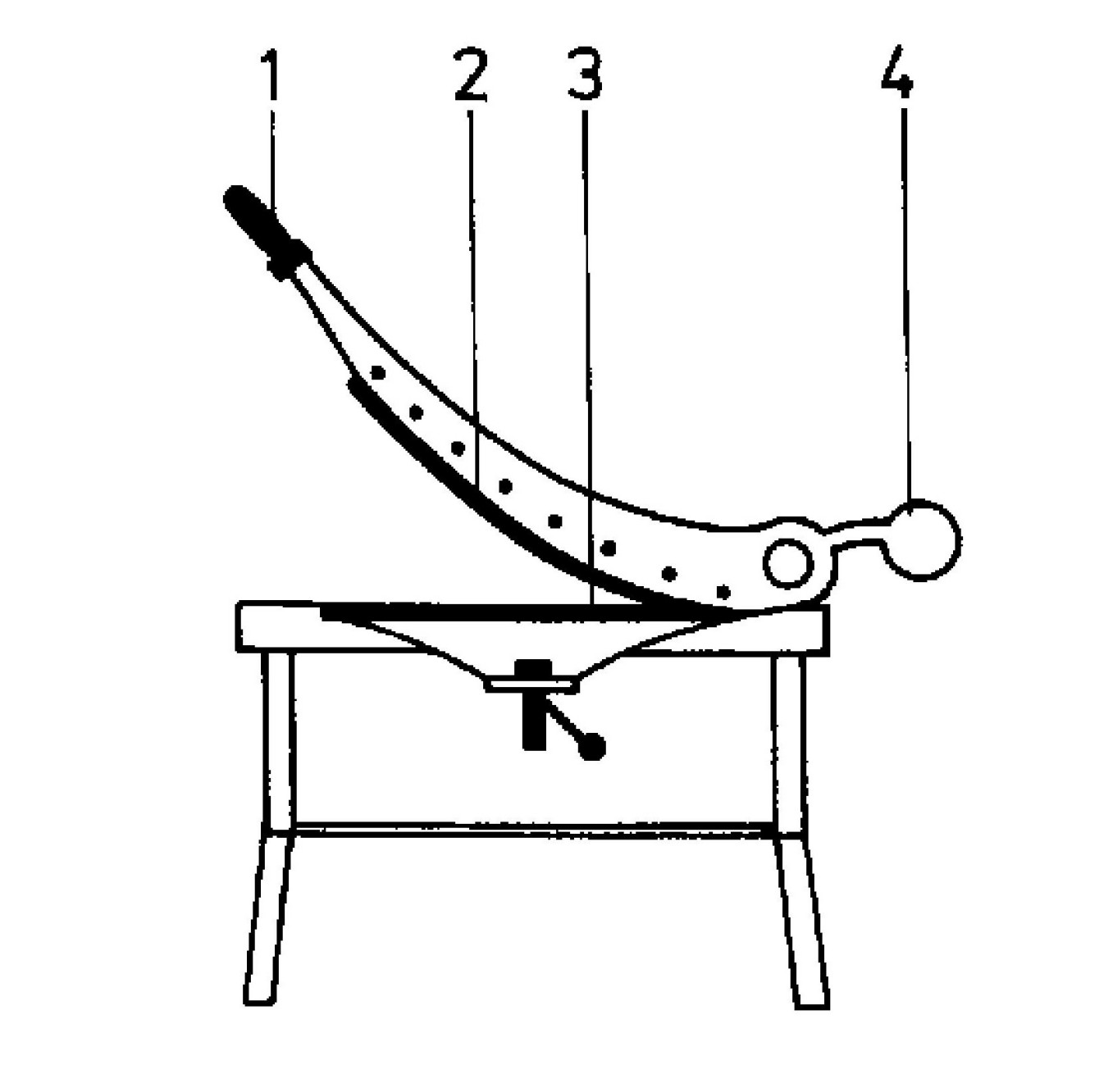

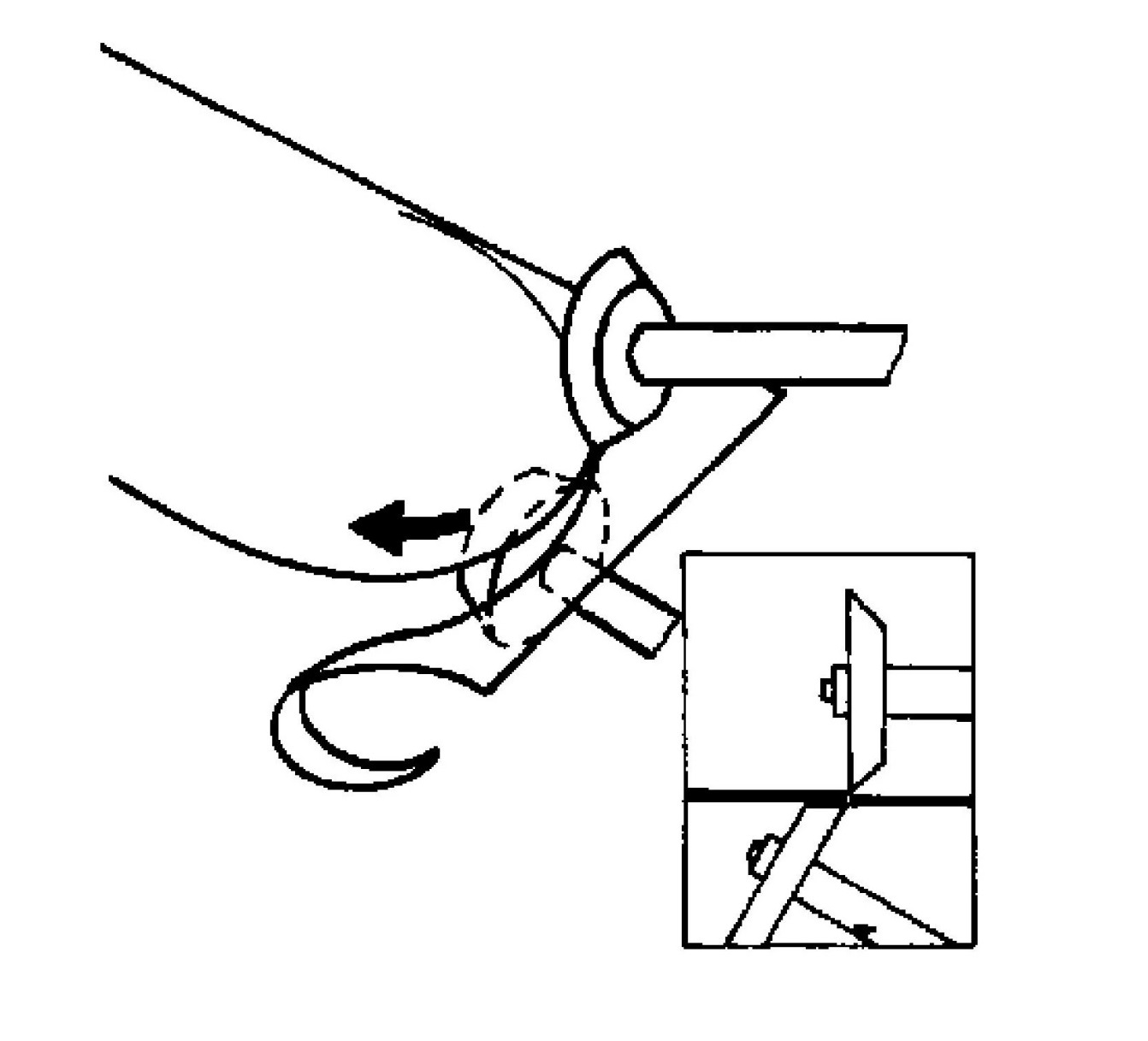

2.7Kreisschere (Rollenschere)

Für lange, geschwungene Schnitte in dünnen oder dicken Blechen. Mit rotierenden, radförmigen Klingen. Bei dickeren Materialien können mehrere Durchgänge erforderlich sein.

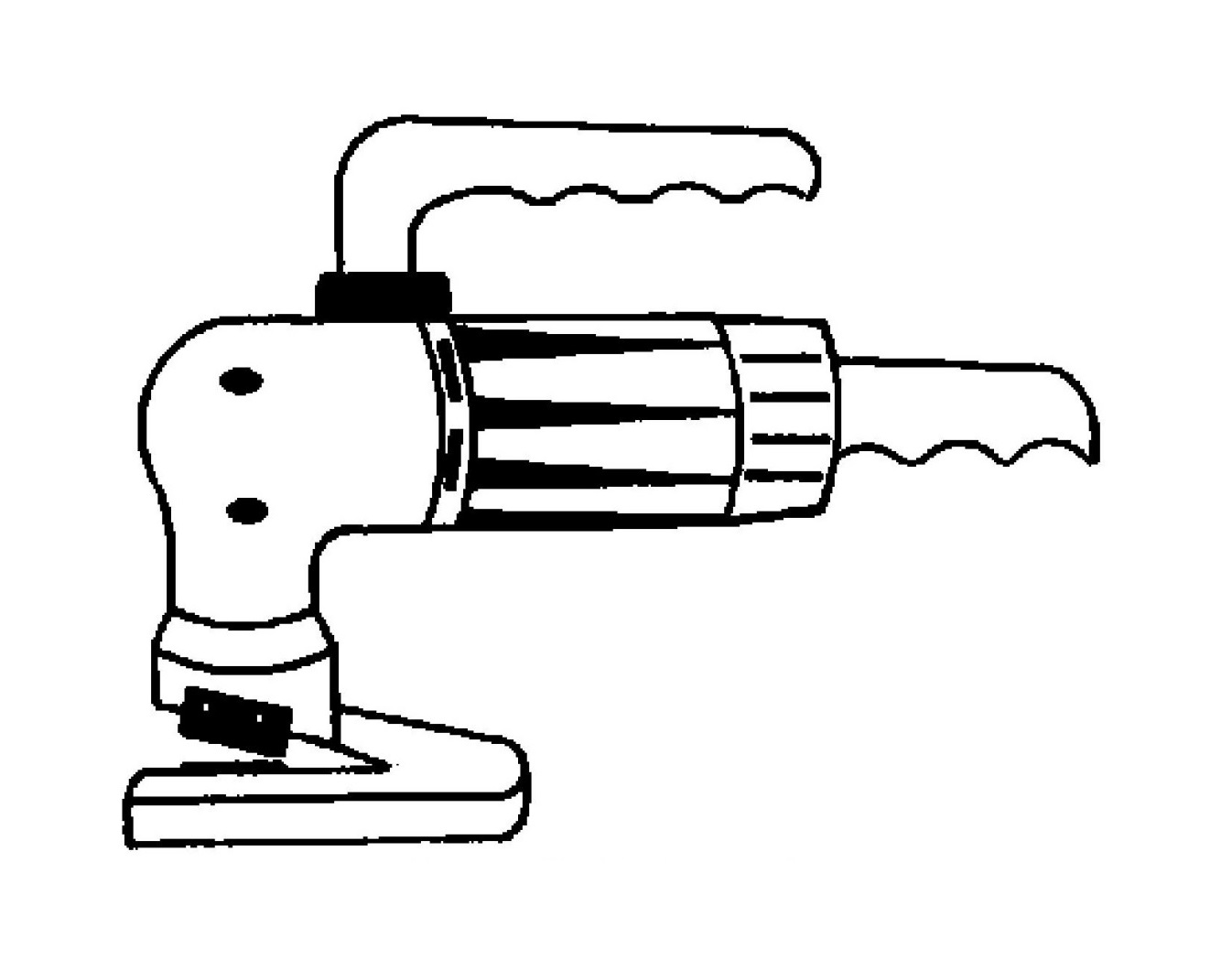

2.8Elektrische Blechschere

Zum Schneiden dünner Bleche mit gekrümmten Bahnen. Das obere Messer bewegt sich motorisch schnell auf und ab, während der Bediener das Blech führt.

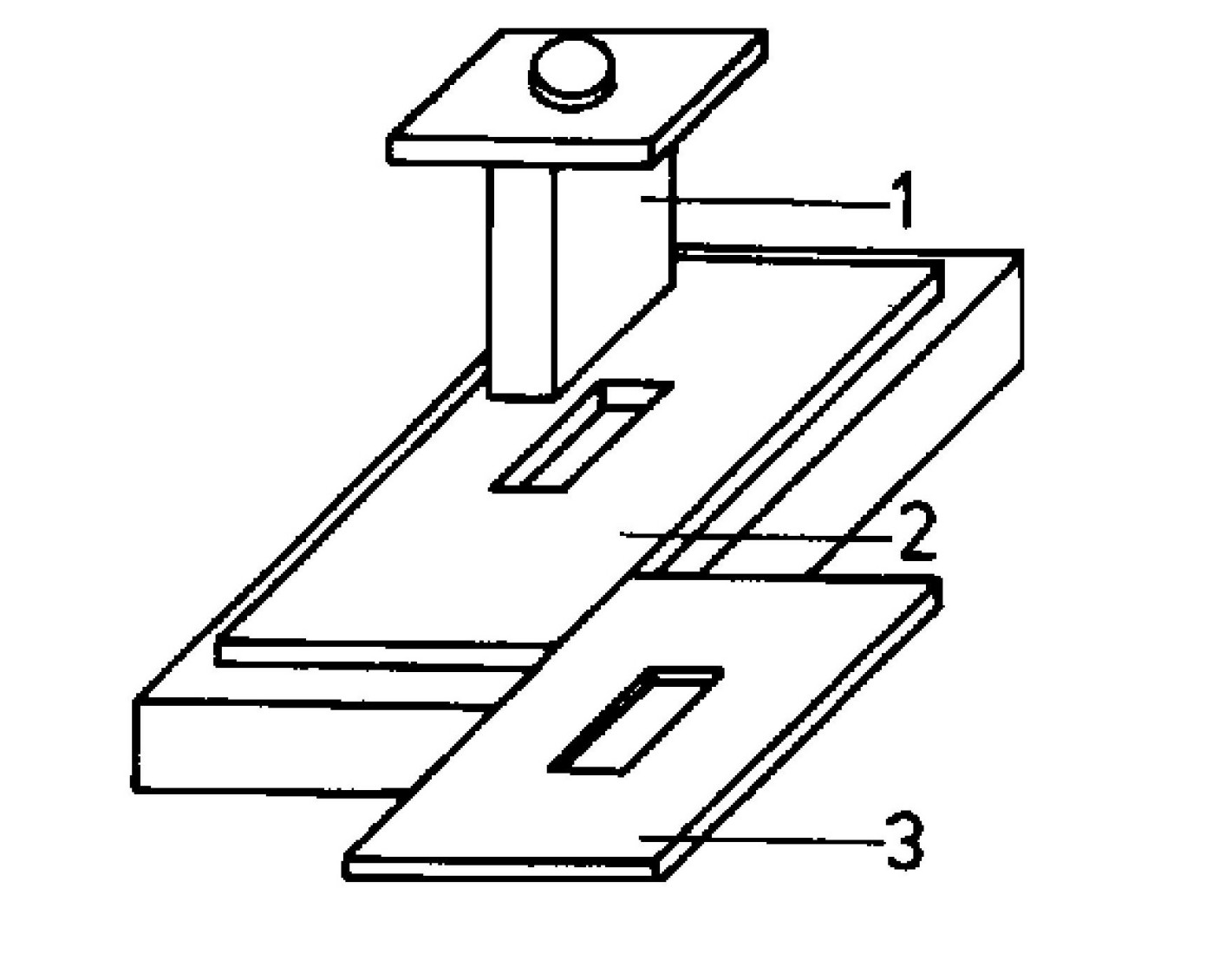

2.9Schneidwerkzeuge (Stanze und Matrize)

Wird für wiederholte, identische Schnitte in der Produktion verwendet. Der Stempel passt präzise in die Schneidplatte mit einem Spalt von 0,05 bis 0,1 mm, abhängig von der Blechdicke.

Leseempfehlungen:Fehlerbehebung bei Stanzfehlern: Ausrichtung, Abstand und Sicherheitstipps

2.10Motorbetriebene Schermaschine

Für sehr lange oder dicke Bleche (über 10 mm) und starke Profile. Mit kraftvollem Antrieb, hydraulischem Niederhalter und Sägespaltverstellung.

3.0Aufbau und Funktionsweise von Scheren

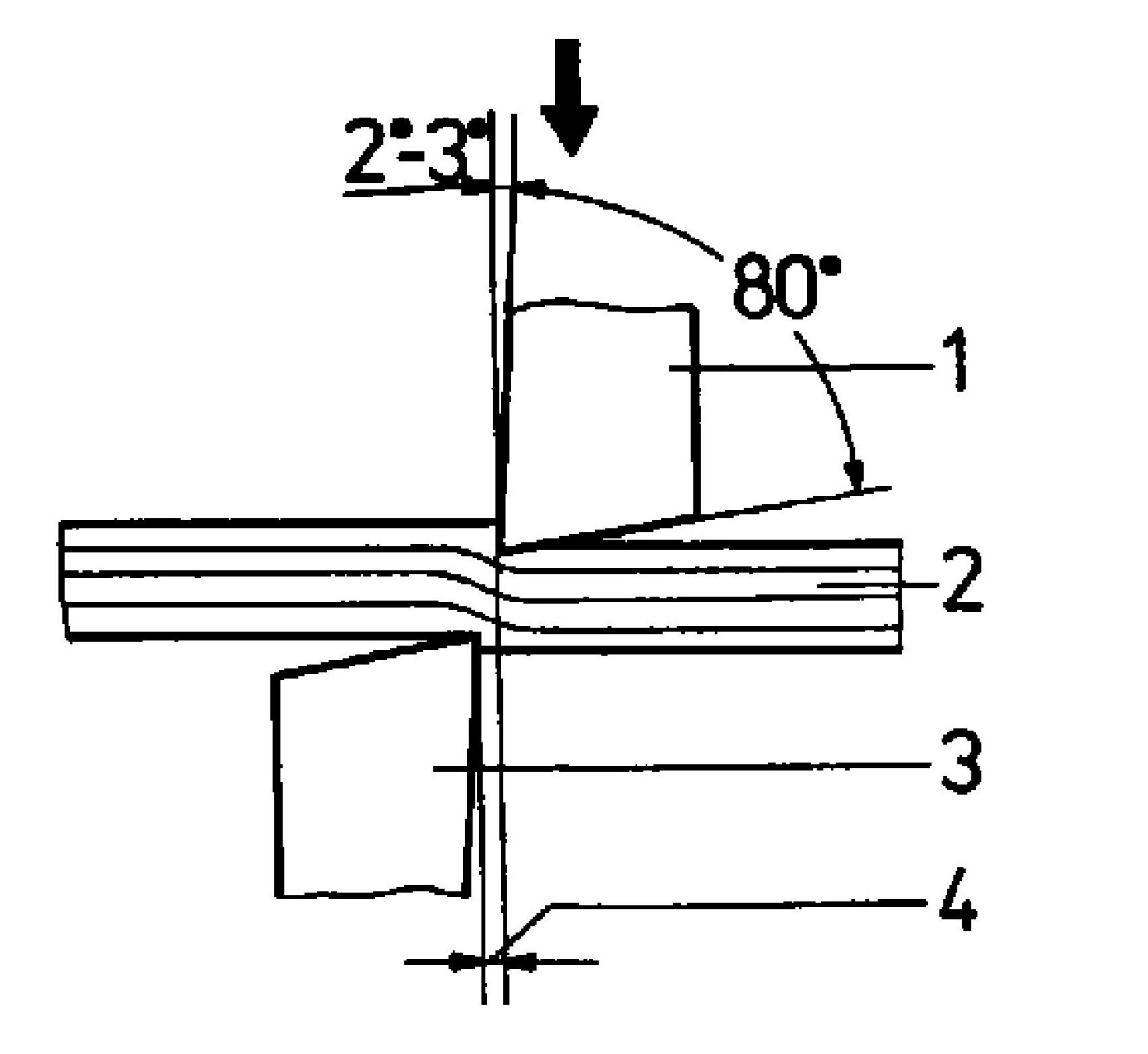

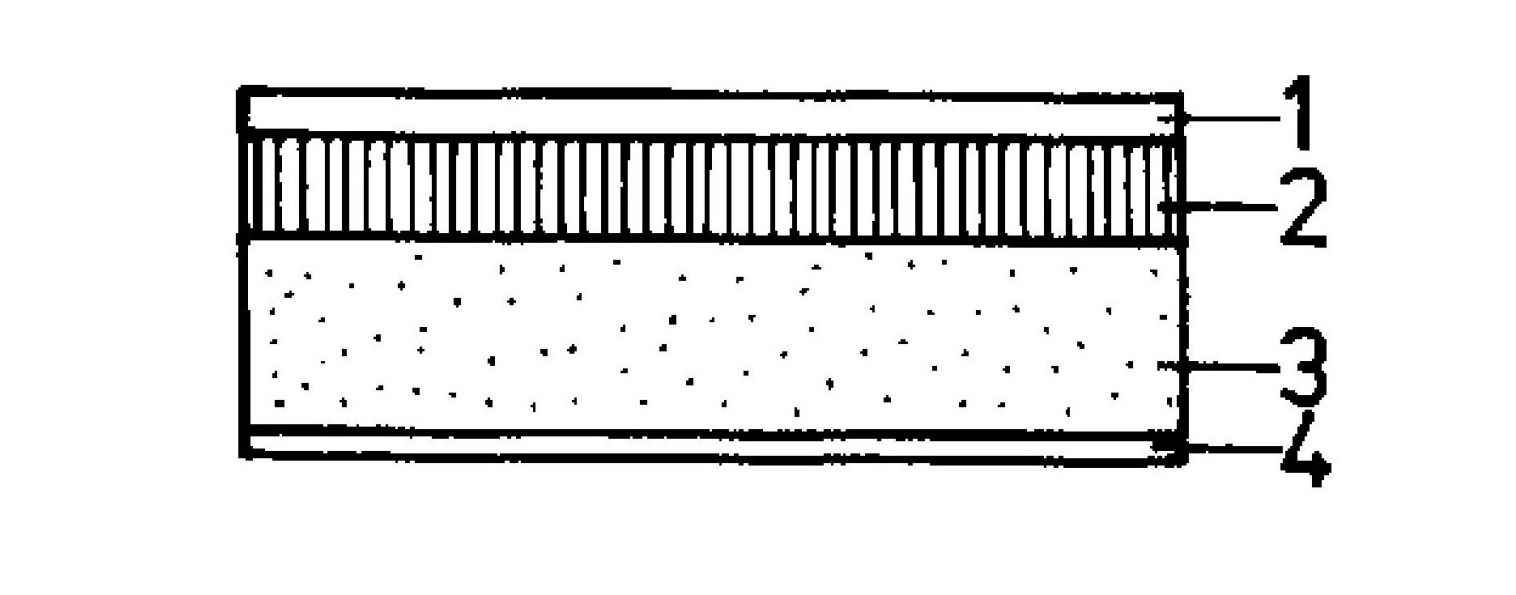

Scheren sind so konstruiert, dass sie hohen Schneidkräften standhalten. Wichtige technische Aspekte sind:

- Klingenkeilwinkel: ca. 80°, für Stabilität

- Freiwinkel: 2°–3°, reduziert die Reibung

- Klingenspalt: 0,05–0,1 mm × Blechdicke, um saubere Schnitte zu gewährleisten

Ein falscher Klingenabstand kann zu unebenen Kanten oder verbogenen Blättern führen.

Ein zu großer Spalt führt zu einer schlechten Oberflächenbeschaffenheit und Blechverformung.

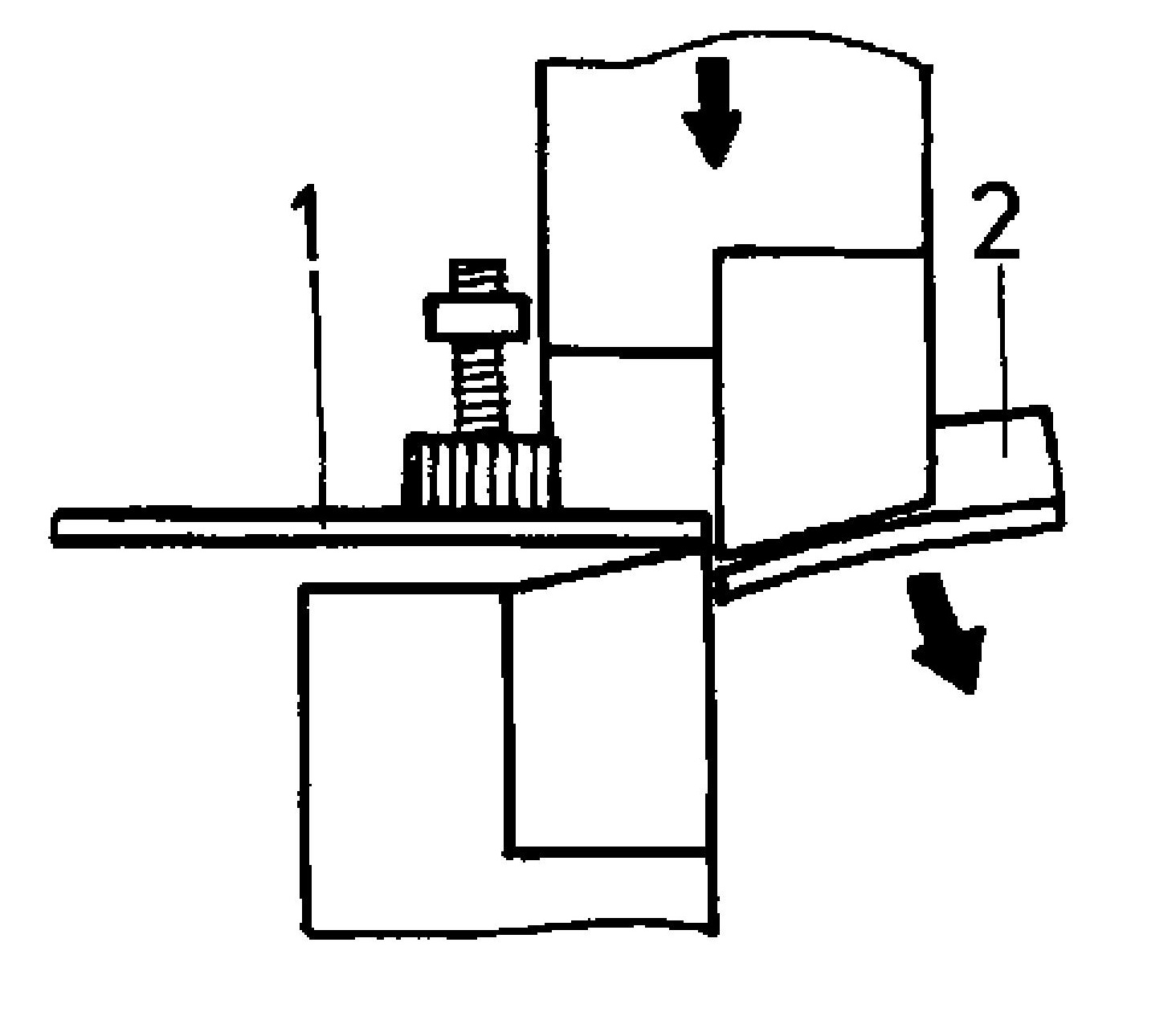

Die Verwendung einer richtig eingestellten Niederhaltestange verhindert eine Bewegung des Blattes.

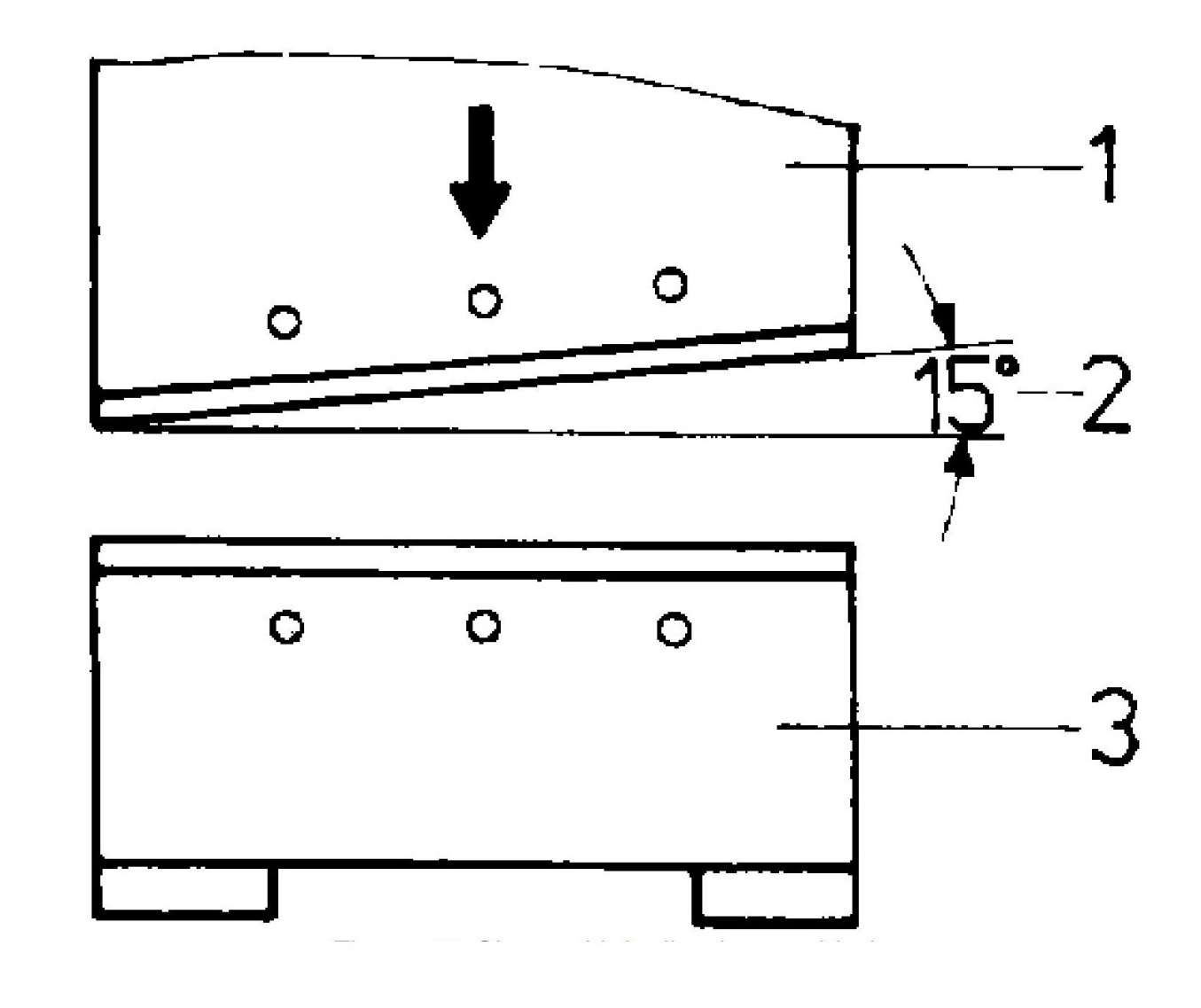

Parallele Klingen schneiden die gesamte Kante auf einmal ab und erfordern daher mehr Kraft. Die meisten Maschinen verwenden eine geneigte Oberklinge, um die erforderliche Schneidkraft zu reduzieren.

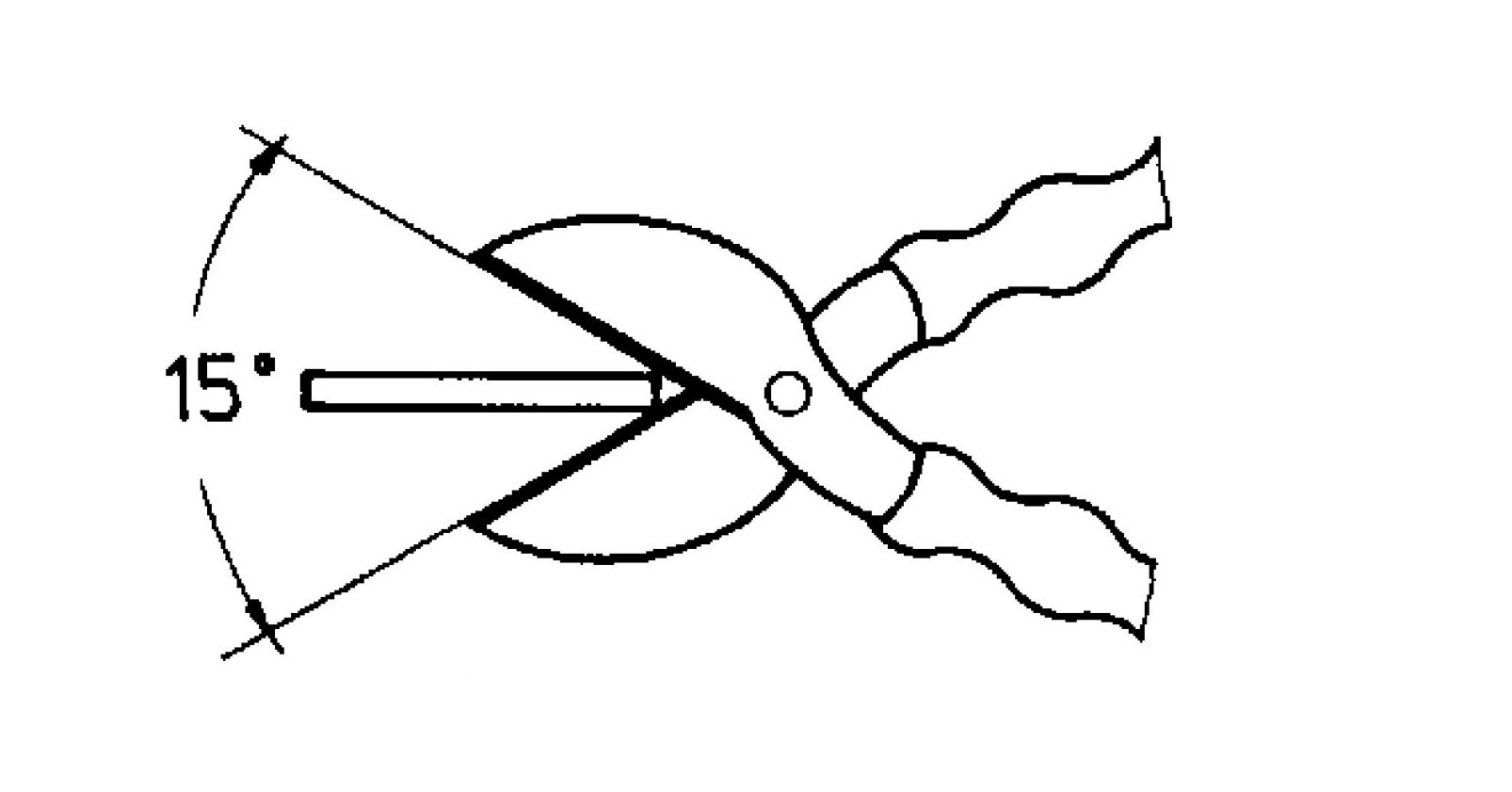

Das tiefe Einführen des Werkstücks in die Schere erhöht die Hebelwirkung, erhöht aber auch die Gefahr des Abrutschens des Werkstücks. Der Spanwinkel der Klinge (~15°) ist notwendig, um die Schnittqualität zu erhalten.

4.0Der Schervorgang: Schritt-für-Schritt-Anleitung

Der Scherprozess besteht aus drei Hauptphasen:

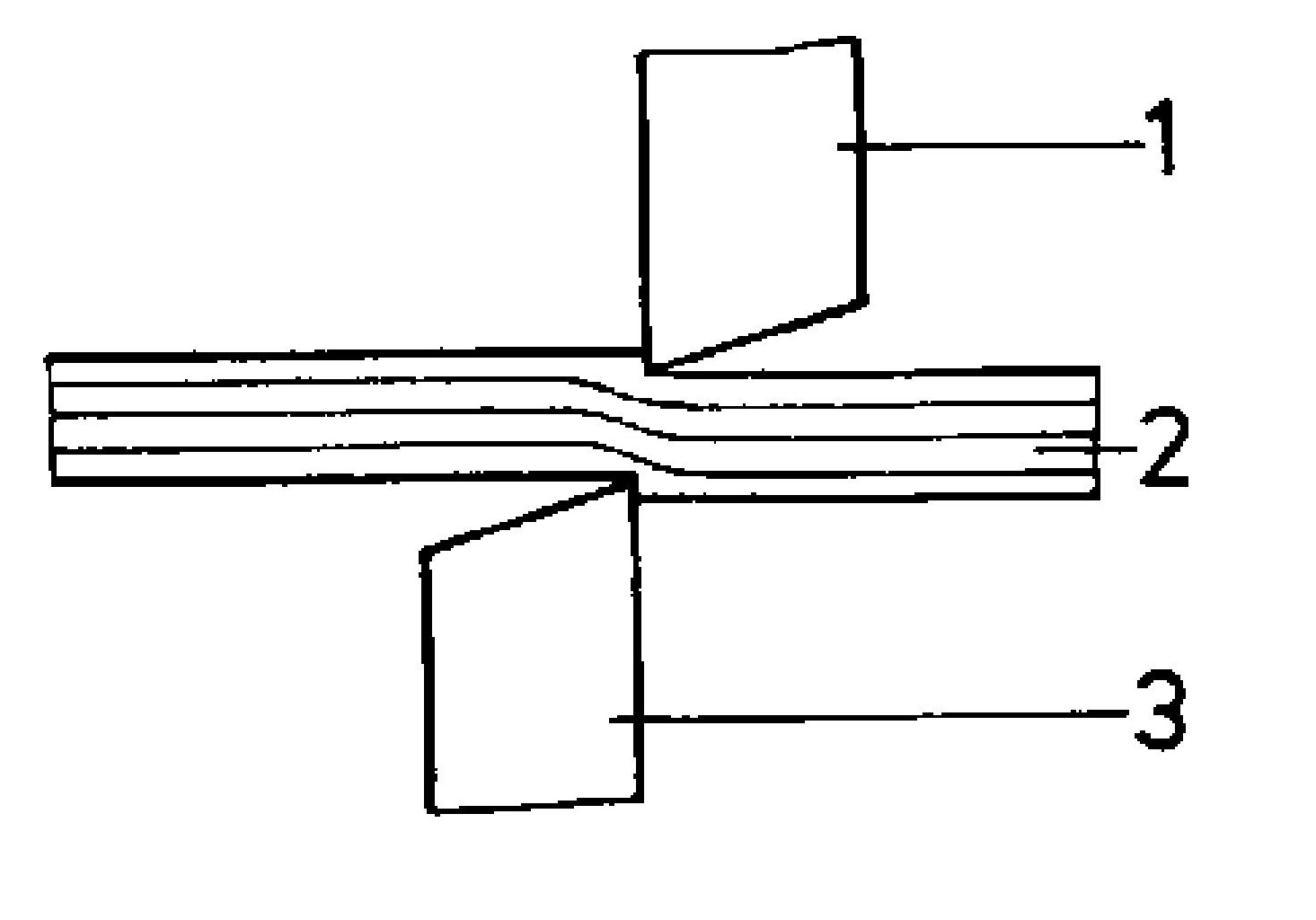

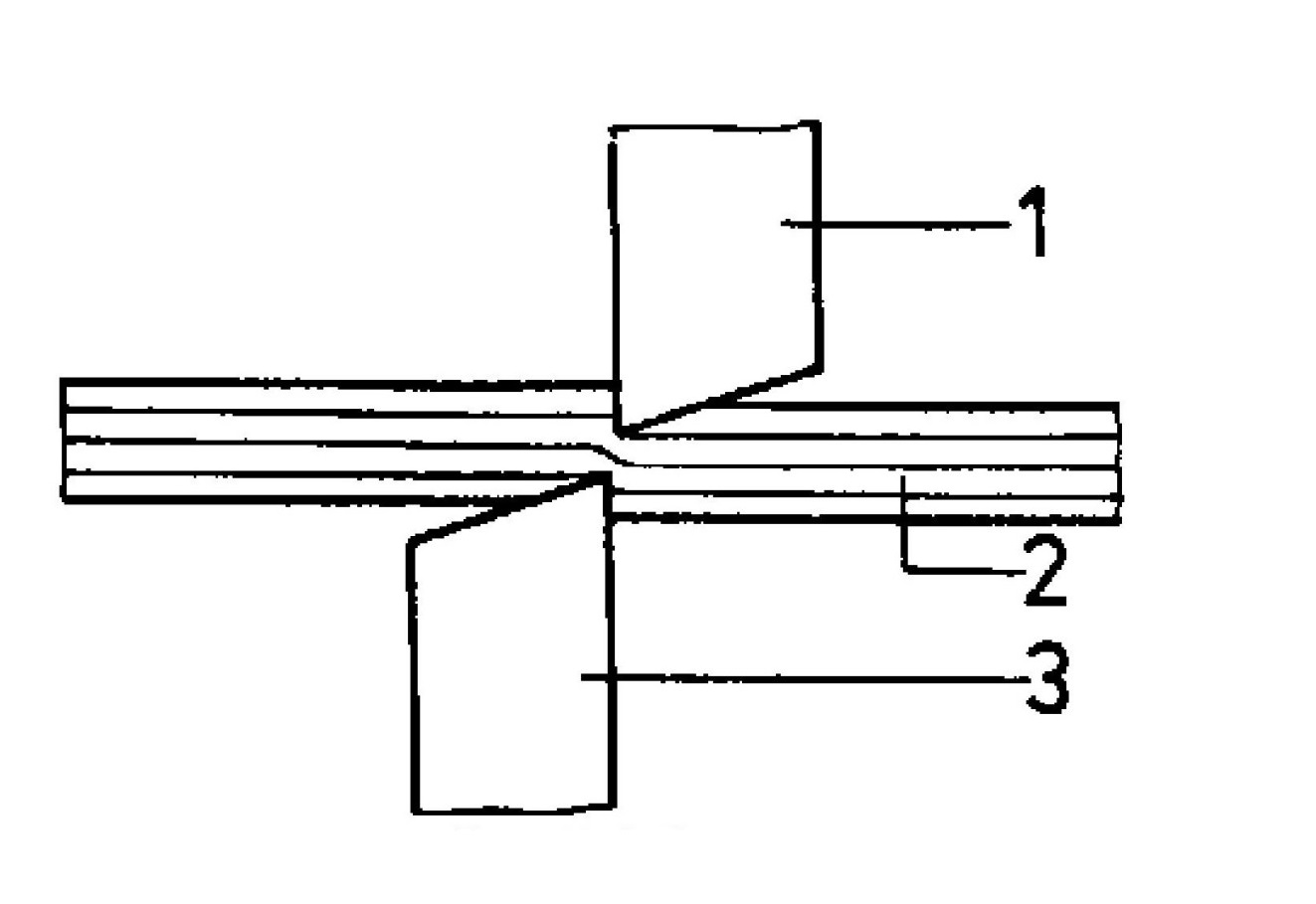

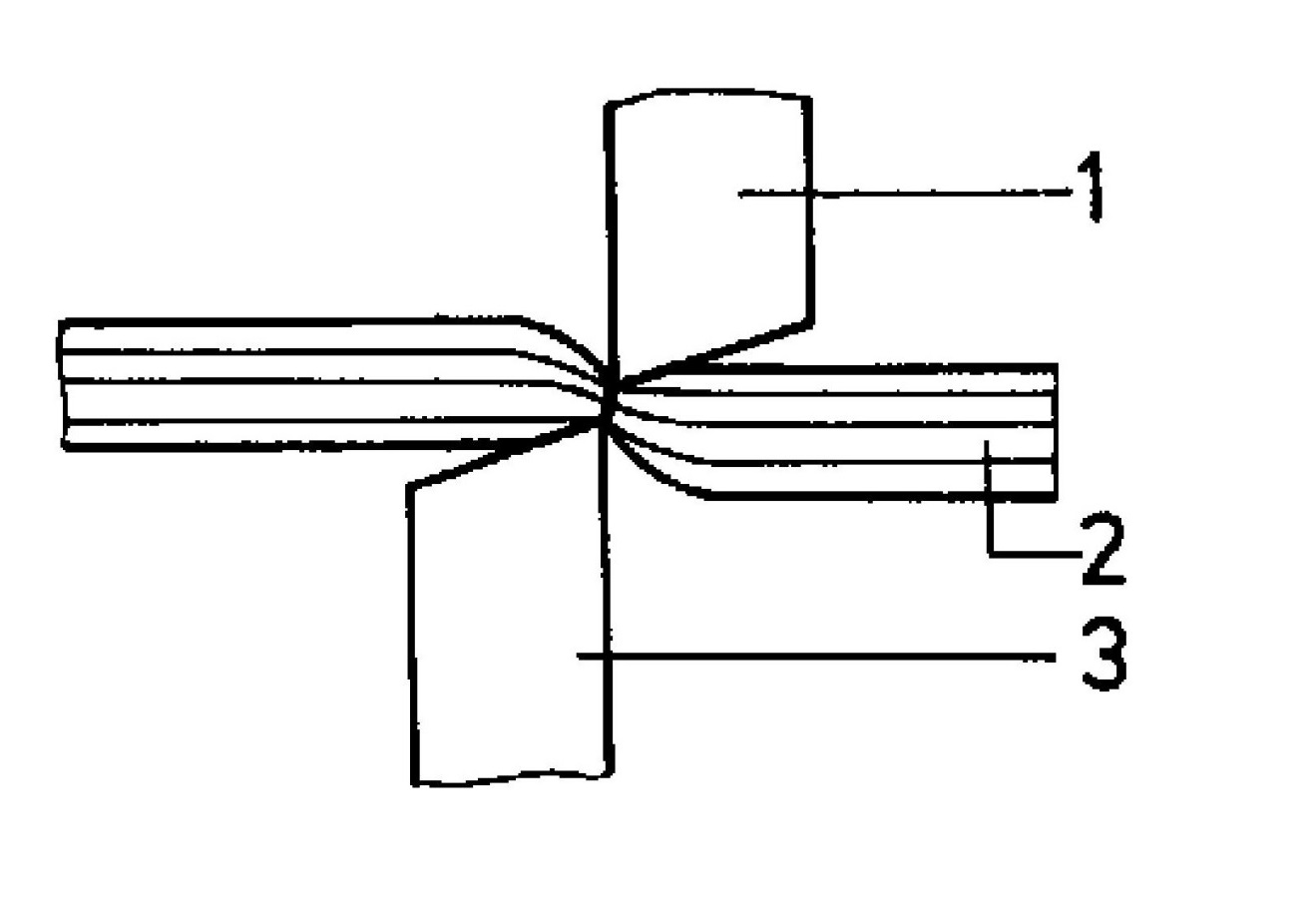

4.1Ausklinken

Erste Einkerbung des Materials beim Kontakt der Klingen mit dem Blech.

4.2Schneiden

Klingen durchdringen und durchbrechen die Metallstruktur.

4.3Reißen

Endgültige Trennung des Materials durch innere Spannung und Reißen.

Diese Phasen hinterlassen erkennbare Zonen auf den Schnittflächen dicker Bleche.

5.0Schertechniken: Schneidemethoden und ihre Anwendung

Scheren kann nach Art und Ausmaß der Materialtrennung klassifiziert werden:

5.1Einschneiden

Teiltiefe Schnitte dienen der Vorbereitung des Blechs auf nachfolgende Biege- oder Faltvorgänge. Der Schnitt geht nicht vollständig durch das Material, sondern schwächt es entlang einer Linie, um eine präzise und kontrollierte Verformung zu ermöglichen.

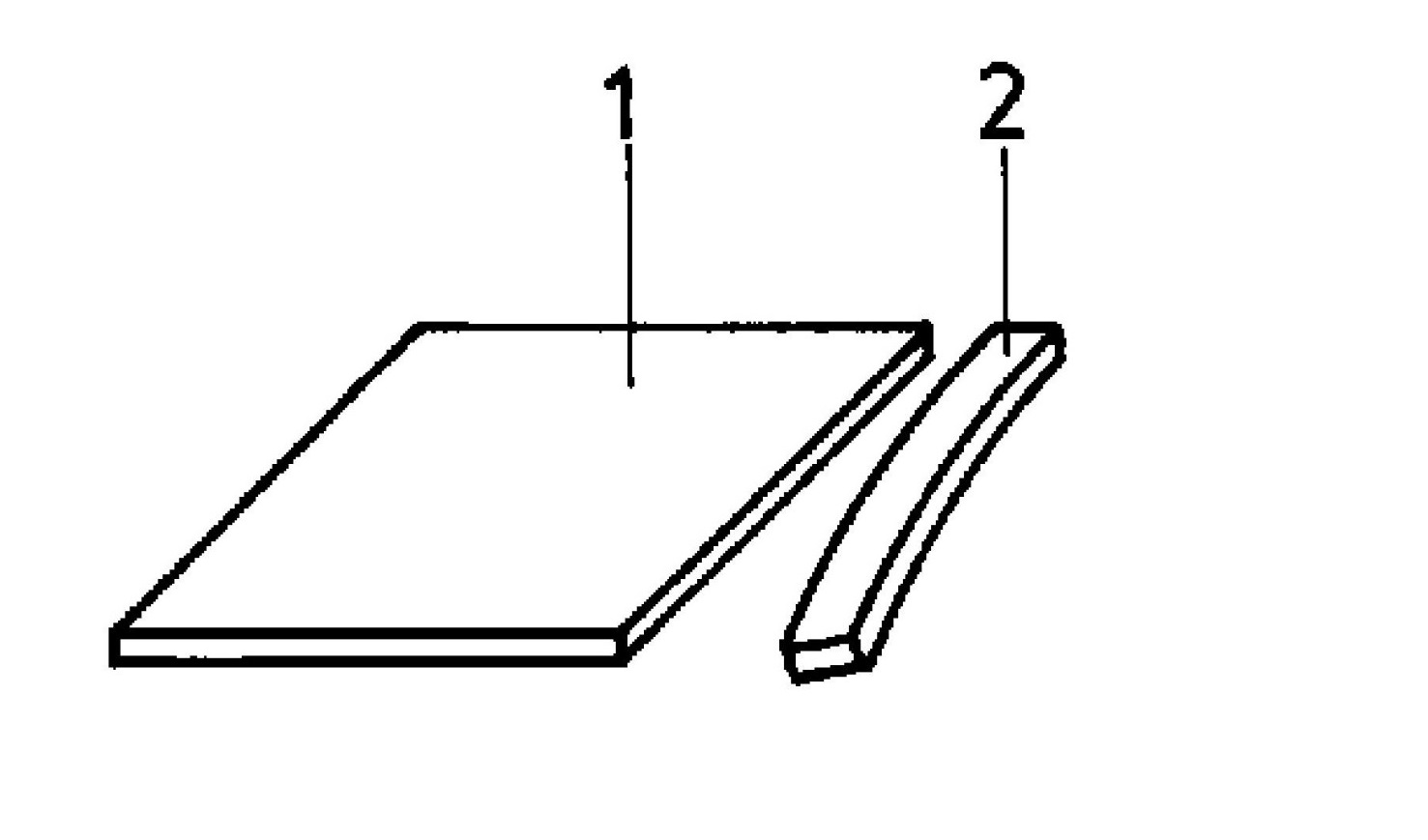

5.2Abschneiden

Ein vollständiger Durchschnitt, der das Werkstück in zwei Abschnitte trennt, in der Regel um unerwünschtes Material als Abfall zu entfernen. Es handelt sich um einen einfachen Schervorgang, der mit einer Hand- oder Maschinenschere ausgeführt wird.

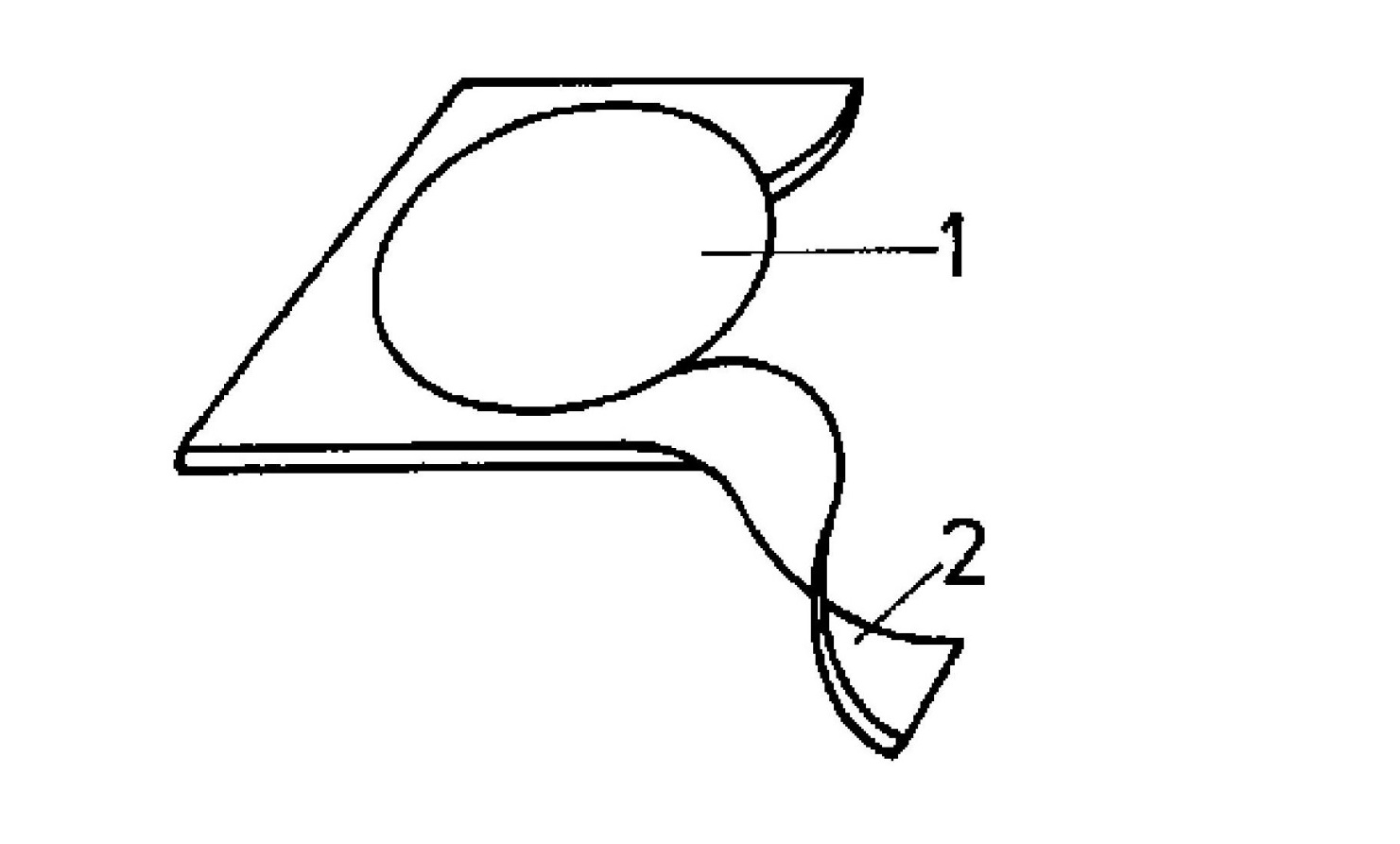

5.3Ausschneiden

Bei dieser Technik wird entlang einer geschlossenen Kontur, beispielsweise eines Kreises oder Rechtecks, geschnitten. Der innere Teil ist das gewünschte Werkstück, der äußere Teil wird verworfen. Sie wird häufig verwendet, um funktionale Formen aus Blechmaterial zu extrahieren.

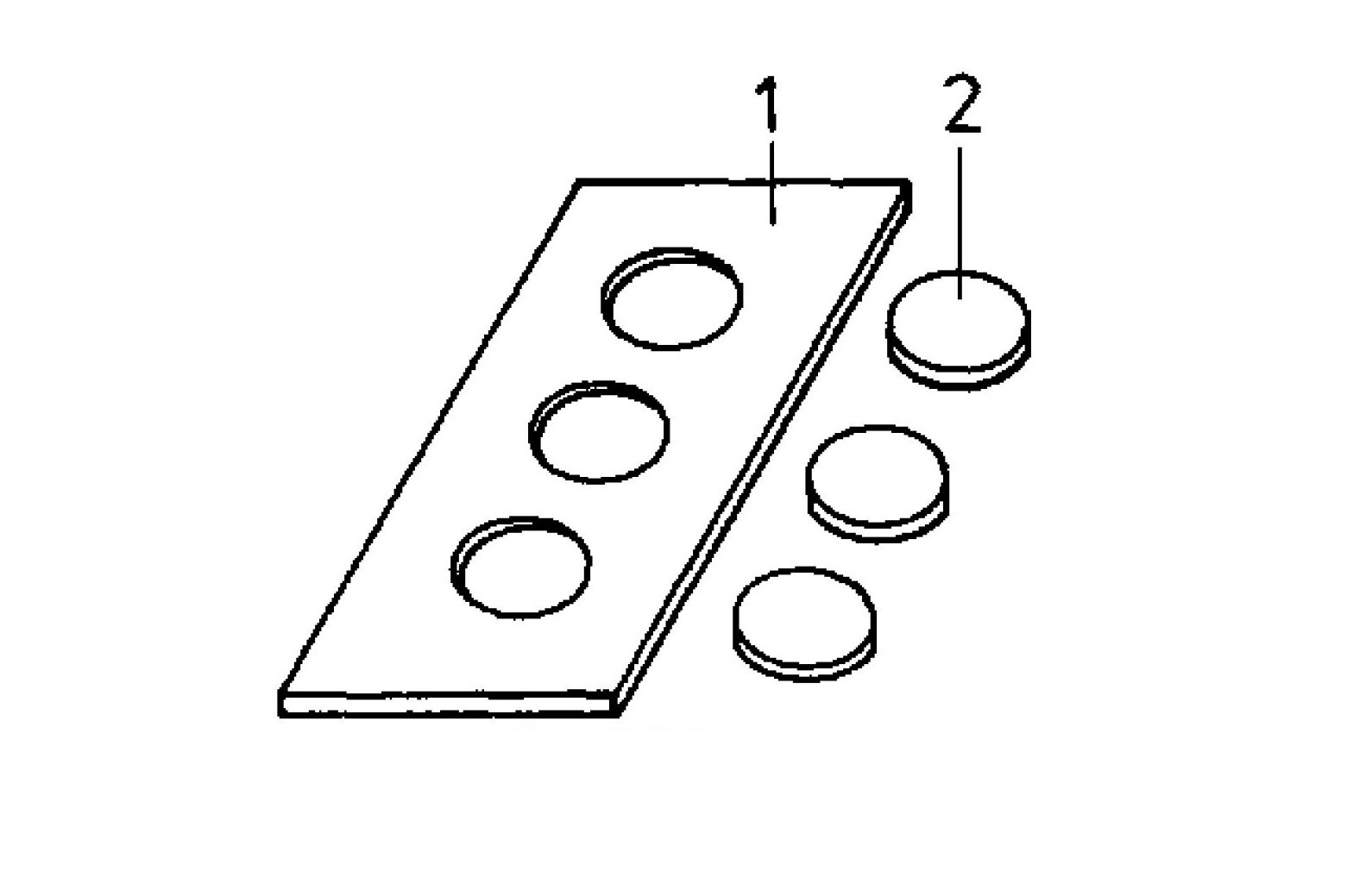

5.4Stanzen

Ähnlich wie beim Ausschneiden verläuft auch beim Stanzen eine geschlossene Linie. Allerdings gilt beim Stanzen der entfernte innere Teil als Abfall, während das verbleibende umgebende Blech das eigentliche Werkstück bildet. Dies ist einer der häufigsten Vorgänge in der industriellen Blechverarbeitung.

5.5Integriertes Pressen in der modernen Fertigung

In modernen Fertigungsprozessen können Pressmaschinen alle oben genannten Schertechniken – Einschneiden, Abschneiden, Ausschneiden und Stanzen – mithilfe individueller Stempel- und Matrizensätze durchführen. Diese Maschinen werden häufig im Folgeschnittstanzen eingesetzt. hydraulische Pressen, Und C-Gestellpressen in der Massenproduktion verwendet.

Pressmaschinen bieten:

- Hohe Wiederholbarkeit und Konsistenz

- Reduzierte Zykluszeiten

- Komplexes mehrstufiges Schneiden in einem Zug

- Integration mit Zuführ- und Automatisierungssystemen

Diese Integration hat sie zu unverzichtbaren Werkzeugen in Sektoren wie der Automobil-, Geräte- und Elektronikherstellung gemacht.

6.0Betriebsverfahren: Durchführen von Scheraufgaben

6.1Einschneiden mit der Blechschere

- Markieren Sie das Blatt genau

- Backen ca. 15° öffnen, an der Linie ausrichten

- Den Schnitt teilweise schließen, ein Reißen vermeiden

- Schrittweiser Fortschritt bis zur vollen Länge

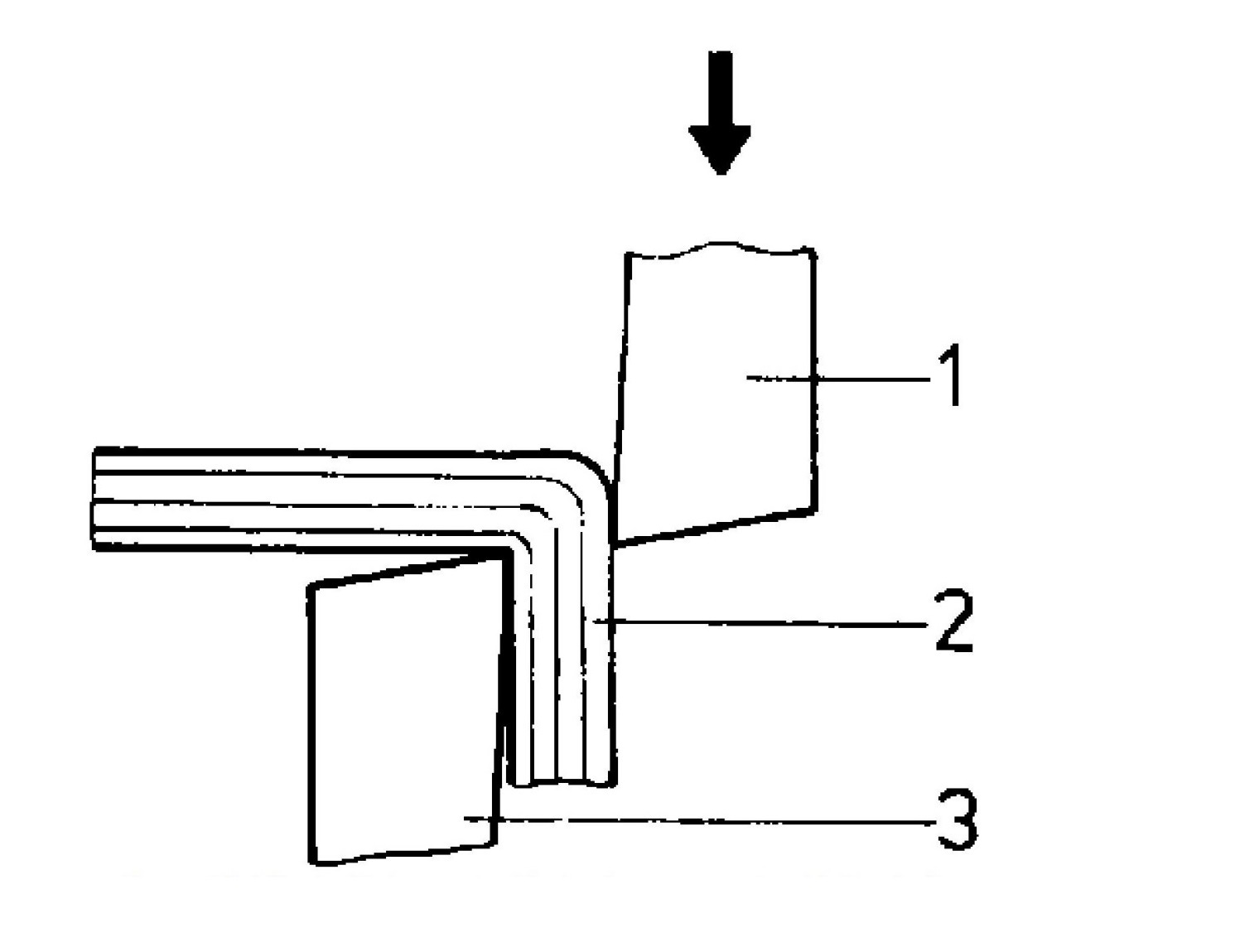

6.2Abschneiden mit der Hebelschere

- Markieren und Ausrichten des Blattes

- Passen Sie den Klingenabstand bei Bedarf an

- Niederhaltestange und Entriegelungshebel einrasten

- Senken Sie die Klinge sanft ab, vermeiden Sie einen vollen Hub, um Risse zu vermeiden

- Nach dem Schneiden den Hebel verriegeln und den Abfall entfernen

Platzieren Sie die Schrottseite immer rechts von Ihrer Sichtlinie.

6.3Abtrennen von Winkelprofilen mit der Hebelschere

- Markieren Sie die Innenfläche

- Setzen Sie den Klingenhalter in das Profil ein

- Richten Sie sich nach der neuesten

- Den Hebel entriegeln und kräftig nach unten ziehen

- Abfall sofort entsorgen

7.0Sicherheitsrichtlinien für Schervorgänge

- Tragen Sie beim Umgang mit Blechen Handschuhe

- Halten Sie Ihre Hände vom Klingenbereich fern

- Verwenden Sie nur ordnungsgemäß gewartetes Werkzeug

- Sichern Sie die Handhebel nach dem Schneiden

- Verwenden Sie Profilmesser für Strukturprofile

- Befolgen Sie alle Anweisungen der Gerätehersteller

- Entsorgen Sie gebogenen oder scharfen Schrott sofort, um Verletzungen zu vermeiden

8.0Häufig gestellte Fragen

Was passiert, wenn der Klingenabstand zu groß ist?

Schlechte Oberflächenqualität, Grate und Blechverbiegungen.

Warum ist der Klingenkeilwinkel so groß?

Um die Stabilität und Haltbarkeit der Schneide zu gewährleisten.

Was ist der Unterschied zwischen Ausschneiden und Stanzen?

Beim Ausschneiden bleibt das Innenteil erhalten, beim Stanzen ist das Innenteil Abfall.

Warum ist ein Spanwinkel von 15° wichtig?

Es verringert die erforderliche Schnittkraft und verbessert die Schnittqualität.

Warum müssen Strukturprofile mit Profilmessern geschnitten werden?

Beim Schneiden von festen Abschnitten können flache Klingen absplittern oder brechen.

9.0Abschluss

Scheren ist eine schnelle, effiziente und zuverlässige Methode zur Bearbeitung von Blech- und Stahlprofilen. Die richtige Werkzeugauswahl, Maschineneinstellung und Sicherheitsvorkehrungen gewährleisten qualitativ hochwertige Ergebnisse und reduzieren Risiken bei der Metallverarbeitung.