Einführung

Blechfertigungstoleranzen definieren die zulässigen Abweichungen in Größe, Geometrie und anderen Merkmalen der gefertigten Teile. Diese Toleranzen sind wichtig für genaue Installation, konsistente Montage, Und reibungslose Integration mit anderen Komponenten.

In den meisten Fällen folgen die Hersteller ISO 2768-mk zur Kontrolle:

- Lineare und Winkelmaße

- Ebenheit und Geradheit

- Zylindrizität und Zirkularität

Die folgenden Abschnitte fassen Standardtoleranzen Und wichtige Designtipps für eine präzise und effiziente Blechbearbeitung.

1.0Standardtoleranzen für die Blechbearbeitung

1.1Toleranzen beim Metalldrücken (Normreferenz ISO 2768)

Die folgende Tabelle zeigt die zulässigen Abweichungen (mm) gemäß ISO 2768, basierend auf unterschiedlichen Nennlängenbereichen:

Was ist ISO 2768? Vollständiger Leitfaden zu Standardtoleranzen

| Nenngrößenbereich (mm) | Fein (f) | Mittel (m) | Grob (c) | Sehr grob (v) |

| 0,5 bis 3 | ±0,1 | ±0,2 | — | — |

| Über 3 bis 6 | ±0,05 | ±0,1 | ±0,3 | ±0,5 |

| Über 30 bis 120 | ±0,1 | ±0,2 | ±0,5 | ±1,0 |

| Über 120 bis 400 | ±0,15 | ±0,3 | ±0,8 | ±1,5 |

| Über 400 bis 1000 | ±0,2 | ±0,5 | ±1,2 | ±2,5 |

| Über 1000 bis 2000 | ±0,3 | ±0,8 | ±2,0 | ±4,0 |

| Über 2000 bis 4000 | ±0,5 | ±1,2 | ±3,0 | ±6,0 |

1.2Außenradius und Fasenhöhen

| Bereich (mm) | Fein (f) | Mittel (m) | Grob (c) | Sehr grob (v) |

| 0,5 bis 3 | ±0,2 | ±0,2 | ±0,4 | ±0,4 |

| Über 3 bis 6 | ±0,5 | ±0,5 | ±1,0 | ±1,0 |

| Über 6 | ±1,0 | ±1,0 | ±2,0 | ±2,0 |

1.3Toleranzen für Winkelmaße

| Nennlänge (mm) | Fein (f) | Mittel (m) | Grob (c) | Sehr grob (v) |

| Bis zu 10 | ±1° | ±1° | ±1°30′ | ±2° |

| Über 10 bis 50 | ±0°30′ | ±0°30′ | ±1° | ±2° |

| Über 50 bis 120 | ±0°20′ | ±0°20′ | ±0°30′ | ±1° |

| Über 120 bis 400 | ±0°10′ | ±0°10′ | ±0°15′ | ±0°30′ |

| Über 400 | ±0°05′ | ±0°05′ | ±0°10′ | ±0°20′ |

2.0Designtipps für die Blechbearbeitung

Durch die Optimierung Ihres Designs können Sie die Herstellungskosten senken und qualitativ hochwertige Ergebnisse erzielen. Nachfolgend finden Sie kritische Designrichtlinien basierend auf standardmäßigen DfM-Praktiken und Branchenanalysen.

2.1Wandstärke

Gleichmäßigkeit: Die Einhaltung einer gleichmäßigen Wandstärke über das gesamte Bauteil hinweg ist für die strukturelle Integrität und eine präzise Montage entscheidend. Ungleichmäßige Wandstärken können bei der Herstellung zu Verformungen, Fehlausrichtungen und Toleranzproblemen führen.

Empfohlene Dickenbereiche:

- Allgemeine Fertigung: 9 – 20 mm (üblicherweise für Bleche unter 3 mm, verarbeitet mit Schermaschinen oder Guillotineschere).

- Laserschneiden:5 – 10 mm sind ideal beim Einsatz von CNC-Laserschneidmaschinen, die für hohe Präzision und minimale Wärmeverzerrung sorgen.

- Biegen: 5 – 6 mm werden für gleichbleibende Ergebnisse auf Abkantpressen empfohlen oder CNC-Abkantpressen, wodurch präzise Biegungen ohne Risse oder übermäßiges Rückfedern gewährleistet werden.

2.2Biegungen

Biegen ist ein kritischer Prozess in der Blechbearbeitung und beeinflusst direkt die Teilegenauigkeit und die Gesamtqualität. Die richtige Parameterwahl gewährleistet minimale Materialverformung und gleichbleibende Toleranzen. Die meisten Biegevorgänge werden auf Abkantpressen oder CNC-Abkantpressen durchgeführt, die eine präzise Kontrolle über Biegewinkel und -maße ermöglichen.

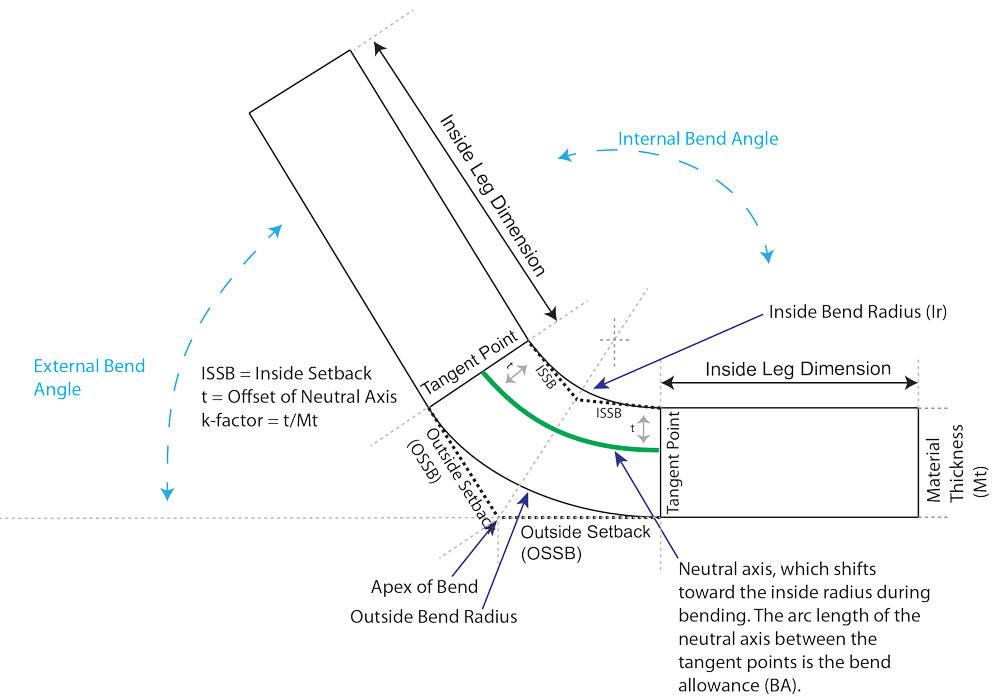

2.3K-Faktor

- Definition: Der K-Faktor ist das Verhältnis zwischen der neutralen Achse (t) und der Materialdicke (Mt), ausgedrückt als K = t / Mt.

- Empfohlener Bereich: 3 – 0,5 (mit einem Durchschnitt von ~0,4468 für die meisten Metalle).

- Zweck: Durch die genaue Berechnung des K-Faktors können Biegetoleranzen und flache Muster bestimmt werden, wodurch Risse und eine übermäßige Materialverdünnung verhindert werden. CNC-Abkantpressen Mit programmierbaren Biegezugaberechnern können K-Faktor-Werte automatisch angepasst werden, um eine wiederholbare Genauigkeit zu erzielen.

2.4Biegeradius

- Definition: Der Biegeradius ist der Abstand zwischen der Biegeachse und der Innenfläche des Materials.

- Richtlinien:

- Bei duktilen Werkstoffen wie Edelstahl ist die Innenbiegung Radius sollte mindestens der Materialstärke entsprechen, um Rissbildung zu vermeiden.

- Bei spröden Metallen (z. B. Aluminiumlegierungen) werden größere Biegeradien empfohlen, um Spannungen und Verformungen zu verringern.

- Ausrüstungstipp: Modern CNC-Abkantpressen mit Radiuswerkzeugen sind ideal, um auch bei komplexen Bauteilen gleichmäßige Biegeradien zu erzielen.

2.5Biegeausrichtung

Durch die Beibehaltung einer konsistenten Biegeausrichtung wird die Notwendigkeit einer Neuausrichtung der Teile reduziert, was die Produktionskosten senkt und die Vorlaufzeiten verkürzt. Automatisierte Abkantpressen Mit mehrachsigen Hinteranschlägen können manuelle Anpassungen weiter minimiert werden, wodurch eine gleichmäßige Biegerichtung während der gesamten Produktion sichergestellt wird.

2.6Biegeentlastung

Um Risse oder Verformungen in Kantennähe zu verhindern, ist das Hinzufügen einer Biegeentlastung unerlässlich.

- Tiefe: Größer als der Biegeradius.

- Breite: Mindestens gleich der Materialstärke.

- Vorteile: Biegeentlastung verbessert die Steifigkeit und minimiert die Rückfederung, insbesondere bei hochfestem Stahl, der mit Hydraulische Abkantpressen oder CNC-Servoelektrische Abkantpressen.

2.7Biegehöhe

- Mindestgröße: Mindestens 2 × Materialstärke + Biegeradius.

- Grund: Zu kleine Biegehöhen erschweren die genaue Positionierung des Blechs in Abkantpressen, was zu einer schlechten Biegequalität oder Verformungen führen kann. CNC-Abkantpressen Zur Ausbildung kleiner Biegehöhen unter Einhaltung enger Toleranzen empfehlen sich Biegemaschinen mit präzisen Spannsystemen.

2.8Säume

Säume werden verwendet, um scharfe Kanten zu vermeiden, die Sicherheit zu erhöhen und Blechkomponenten strukturelle Festigkeit zu verleihen.

- Konsistenz: Befolgen Sie die gleichen Richtlinien zur Biegeorientierung, um unnötige Neuorientierungen der Teile zu vermeiden und so die Effizienz zu verbessern. Abkantpressen.

- Biegehöhe: Sollte der allgemeinen Biegehöhenempfehlung entsprechen (≥2 × Materialstärke + Biegeradius).

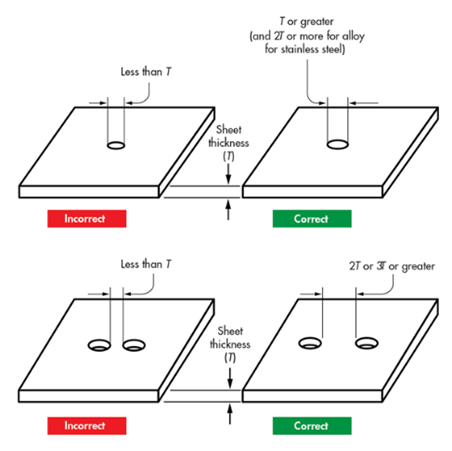

2.9Lochgröße und -abstand

Richtlinien

- Durchmesser: ≥ Materialstärke (vorzugsweise größer, um Werkzeugverschleiß und -kosten zu reduzieren).

- Abstand: ≥ 2 × Blechdicke.

- Kantenabstand: ≥ Materialstärke, um ein Reißen zu vermeiden.

Übersichtstabelle

| Designmerkmal | Empfohlener Wert |

| Minimaler Lochdurchmesser | ≥ Materialstärke |

| Lochabstand | ≥ 2 × Materialstärke |

| Entfernung vom Rand | ≥ Materialstärke |

2.10Locken und Senkungen

Locken

- Außenradius: ≥ 2 × Materialstärke.

- Lochgröße in der Nähe von Locken: ≥ Rollradius + Materialstärke

Senker

- Tiefe: ≤ 0,6 × Materialstärke.

- Abstand zwischen Mittelpunkten: ≥ 8 × Materialstärke.

- Entfernung von der Biegelinie: ≥ 3 × Materialstärke.

2.11Laschen und Kerben

Registerkarten

- Länge: ≤ 5 × Breite.

- Breite: ≥ 2 × Materialstärke.

Kerben

- Breite: ≥ Materialstärke.

- Abstand: ≥ 1/8 Zoll zwischen den Kerben.

- Nähe zu Kurven: ≥ 3 × Metalldicke + Biegeradius.

2.12Überlegungen zur Blechstärke

- Dickere Blätter: Kann die erreichbaren Biegewinkel einschränken und Mikrorisse verursachen.

- Empfohlene Vorgehensweise: Verwenden Sie dünnere, biegsamere Metalle, sofern keine hohe strukturelle Festigkeit erforderlich ist.

3.0Materialien für die Blechbearbeitung

Die Wahl des richtigen Materials hängt ab von Anwendung, Festigkeit, Korrosionsbeständigkeit und BearbeitbarkeitNachfolgend sind gängige Optionen aufgeführt:

3.1Edelstahl

Eigenschaften: Korrosionsbeständigkeit, hohe Haltbarkeit, Temperaturbeständigkeit, gute Formbarkeit.

Anwendungen:

- Kochutensilien

- Luft- und Raumfahrt- und Automobilteile

- Lebensmittelverarbeitungsgeräte

- Chemikalien- und Kraftstoffbehälter

3.2Warmgewalzter Stahl

Eigenschaften: Flexibel, formbar, weniger strenge Maßtoleranz.

Anwendungen:

- Fahrzeugrahmen

- Landwirtschaftliche Geräte

- Schienen und Waggonkomponenten

3.3Kaltgewalzter Stahl

Eigenschaften: ~20% stärker als warmgewalzt, glatte Oberfläche.

Anwendungen:

- Autoteile

- Haushaltsgeräte

- Beleuchtungskörper

3.4Kupfer und Messing

- Kupfer: Formbar, korrosionsbeständig, leicht zu formen.

- Messing: Korrosionsbeständig, hohe elektrische Leitfähigkeit, hohe Temperaturbeständigkeit.

- Anwendungen: Einrichtungsgegenstände, elektronische Geräte, Küchenutensilien.

3.5Vorbeschichteter Stahl

- Eigenschaften: Vorbeschichteter Stahl, oft verarbeitet mit Abwickelhaspel und Richtmaschinenzuführung Linien, sorgt für eine reibungslose Zuführung bei Stanz- und Biegevorgängen

- Anwendungen: Gerätekörper, Gehäuse.

3.6Aluminium

Eigenschaften: Leicht, robust, korrosionsbeständig, gute Wärme- und Stromleitfähigkeit.

Anwendungen:

- Automobil- und Flugzeugteile

- Elektrische Gehäuse

- Lebensmittelverpackungen

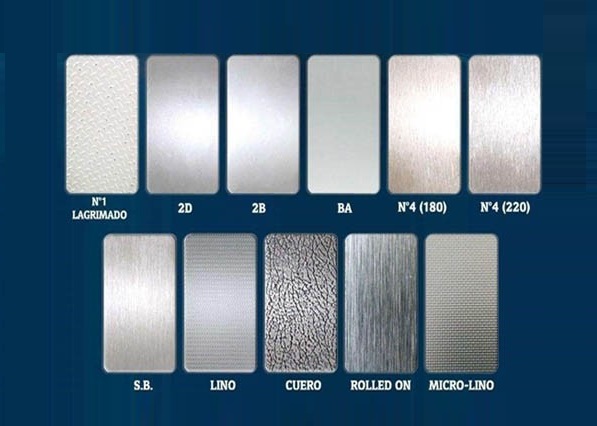

4.0Oberflächenveredelungsmöglichkeiten für Blech

4.1Glasperlenstrahlen

- Verfahren: Schleifpartikel (Sand oder Glasperlen) werden mit Druckluft abgestrahlt.

- Vorteile: Glatte, matte Textur, umweltfreundlich, für empfindliche Oberflächen geeignet.

- Nachteile: Nicht schnell, nicht ideal für kleine Projekte.

4.2Pulverbeschichtung

- Verfahren: Pulverfarbe wird aufgesprüht und eingebrannt, um eine Schutzschicht zu bilden.

- Vorteile: Hervorragende Korrosionsbeständigkeit, langlebig, wirtschaftlich.

- Nachteile: Eingeschränkte Farbmischung, kann bei kleinen Auflagen teuer sein.

4.3Eloxieren

- Arten:

- Typ I: Dünnschicht, Chromsäure

- Typ II: Schwefelsäure, korrosionsbeständig

- Typ III: Hartbeschichtung, verschleißfest

- Vorteile: UV-stabile, langlebige Lackierung

- Nachteile: Beschränkt auf bestimmte Metalle

4.4Bürsten

- Verfahren: Filamentbürsten entfernen Grate und verbessern die Oberflächenglätte.

- Vorteile: Verbessert die Haltbarkeit und Korrosionsbeständigkeit

- Nachteile: Anfällig für Beschädigungen, Pinselspuren können zurückbleiben

4.5Siebdruck

- Verwenden: Logos, Etiketten, Sicherheitshinweise

- Vorteile: Kostengünstig, keine Farbgrößenbeschränkungen

- Nachteile: Eine präzise Farbabstimmung ist schwierig

4.6Warum Toleranzkontrolle in der Blechbearbeitung wichtig ist

Durch die Einhaltung enger Toleranzen wird Folgendes gewährleistet:

- Präzise Montage und Installation

- Reduzierter Materialabfall und Nacharbeit

- Verbesserte Haltbarkeit und Leistung

- Niedrigere Produktionskosten und schnellere Vorlaufzeiten

5.0Abschluss

Richtiges Verstehen und Anwenden Blechfertigungstoleranzen ist entscheidend für die Gewährleistung hochwertige Teile, Kosteneffizienz, Und schnelle Produktionszyklen. Gemäß ISO 2768-Standards und unter Einbeziehung Design-for-Manufacturing (DfM) Prinzipien wie die Beibehaltung einer gleichmäßigen Wandstärke, korrekter Biegeradien und angemessener Lochabstände reduzieren Nacharbeiten, verbessern die Montagegenauigkeit und verlängern die Produktlebensdauer.

In Kombination mit dem richtigen Materialauswahl Und Optionen zur OberflächenveredelungDiese Praktiken helfen Herstellern, branchenübergreifend konsistente Ergebnisse zu erzielen, beispielsweise Automobilindustrie, Luft- und Raumfahrt, Elektronik, Und Industriemaschinen.

6.0Häufig gestellte Fragen (FAQ)

Was ist die Standardtoleranz bei der Blechbearbeitung?

Die meisten Hersteller folgen ISO 2768-mk, mit linearen Maßtoleranzen von ±0,05 mm für kleine Teile bis ±6,0 mm für sehr große Komponenten.

Welcher K-Faktor wird zum Biegen von Blechen empfohlen?

Der K-Faktor reicht typischerweise von 0,3 bis 0,5mit einem Durchschnitt von 0.4468 für die meisten Biegevorgänge.

Welchen Einfluss hat die Wandstärke auf die Blechbearbeitung?

Dickere Bleche verbessern die strukturelle Festigkeit, können aber die erreichbaren Biegewinkel einschränken und das Risiko von Rissen erhöhen. Dünnere Bleche lassen sich leichter formen und biegen, können aber die strukturelle Steifigkeit verringern.

Welche Materialien sind am korrosionsbeständigsten?

Edelstahl, Aluminium, Kupfer und Messing bieten eine hervorragende Korrosionsbeständigkeit. Edelstahl wird häufig in der Lebensmittel-, Medizin- und Chemieindustrie verwendet.

Welche Oberflächenveredelung eignet sich am besten für Außenanwendungen?

Pulverbeschichtung Und Eloxieren sind aufgrund ihrer hohen Korrosions-, UV- und Witterungsbeständigkeit ideal für den Einsatz im Außenbereich geeignet.