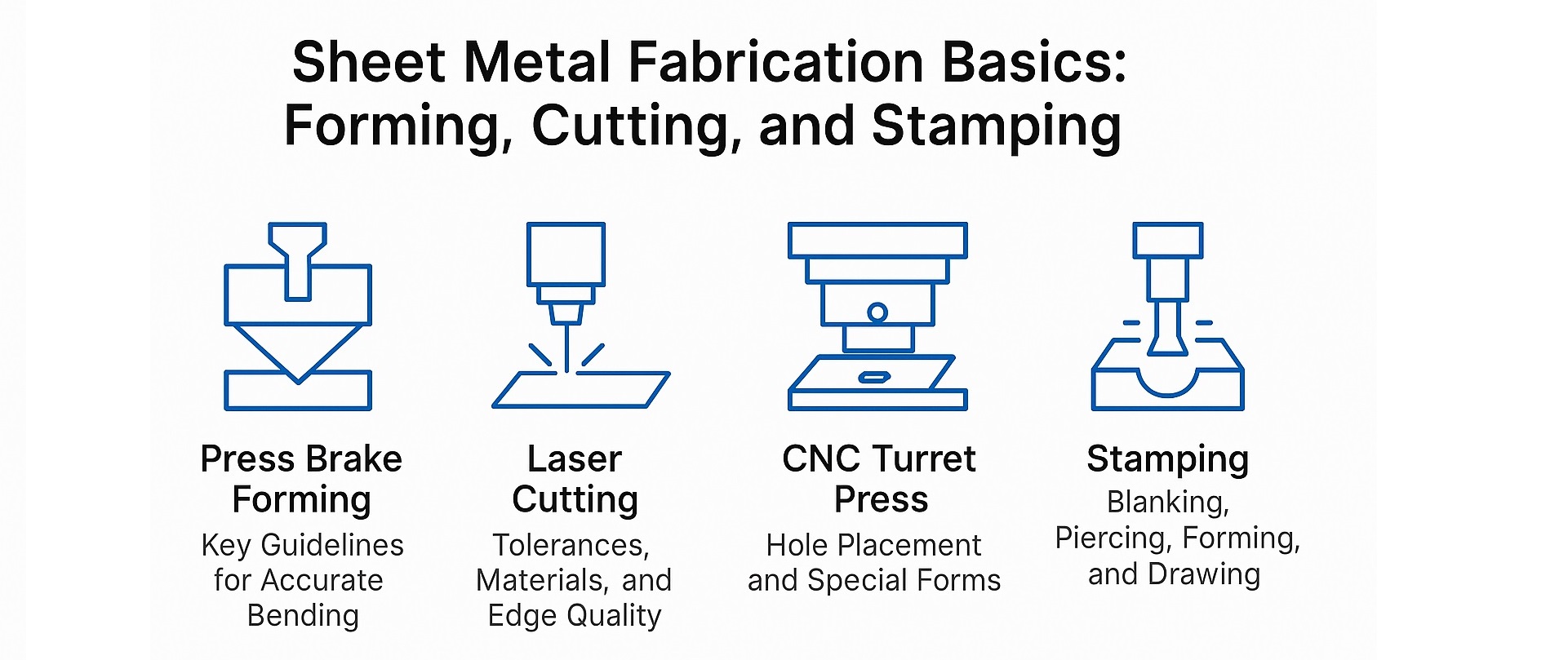

Die Blechbearbeitung umfasst eine Reihe von Umform- und Schneidprozessen, die jeweils spezifische Designaspekte erfordern, um Qualität, Effizienz und Wirtschaftlichkeit zu gewährleisten. Dieser Leitfaden konzentriert sich auf die wichtigsten Umformrichtlinien für Abkantpressensowie Schnittprinzipien für Laserschneidmaschinen Und CNC-Revolverpressen.

1.0Grundlagen der Umformung: Richtlinien zur Abkantpressenumformung

1.1Wichtige Konstruktionsrichtlinien für die Abkantpressenformung

- Bemaßungsstrategie: Bemaßen Sie das Teil möglichst nur in einer Richtung. Da das Abkanten ein sequentieller Biegeprozess ist, führt jede Biegung zu leichten Maßabweichungen. Die Bemaßung in einer Richtung passt sich dem Prozessablauf an und hilft, die Toleranzakkumulation zu kontrollieren.

- Biegetoleranzen: Eine Biegetoleranz von +/–0,007 Zoll.wird empfohlen. Engere Toleranzen sind zwar erreichbar, erhöhen aber die Produktionskosten erheblich.

- Konstanter Biegeradius: Verwenden Sie nach Möglichkeit für alle Biegungen eines Teils den gleichen Biegeradius. Dies reduziert Rüstzeiten. Radien in Zollbruchteilen sind zu bevorzugen, da die Abkantwerkzeuge entsprechend dimensioniert sind.

- Bemaßung von Merkmal zu Kante: Bemaßung von einem Element zu einer Kante statt von Element zu Element über mehrere Ebenen. Für die Bemaßung von Element zu Biegung sind möglicherweise spezielle Messgeräte oder Vorrichtungen erforderlich, was die Kosten erhöht.

- Kritische Dimensionen: Nur wirklich kritische Maße sollten als solche angegeben werden. Unnötig enge Toleranzen können zu überhöhten Fertigungskosten führen.

- Außen- vs. Innenmaße: Sofern das Innenmaß nicht kritisch ist, verwenden Sie für die Formgenauigkeit immer das Außenmaß.

1.2Kritische Formüberlegungen bei der Blechkonstruktion

Kritische Abmessungen bei der Blechumformung: Verwenden Außenmaße als primäre Referenz für die Messung, es sei denn, die Innenmaß ist funktionskritisch. Dieser Ansatz vereinfacht die Prüfung, reduziert die Toleranzanhäufung und minimiert unnötige Herstellungskosten.

1.3Prägungen und Offsets

Präge- und Versatzmaße sollten sich auf dieselbe Seite des Materials beziehen, es sei denn, die Gesamthöhe ist kritisch. Überdimensionierungen können die Teilekosten unnötig erhöhen.

1.4Empfehlungen zum Biegeradius

In der Regel innerer Biegeradius sollte der Materialstärke entsprechen. Ein kleinerer Radius kann bei weicheren Metallen zu Materialflussproblemen und bei härteren Materialien zu Rissen führen.

1.5Biegeentlastung

Beim Formen im Randbereich verhindert die Biegeentlastung ein Reißen.

- Der Abstand von der Kante zur Biegung sollte mindestens dem Biegeradius entsprechen.

- Die Tiefe des Reliefs sollte den Biegeradius überschreiten und die Breite des Reliefs sollte mindestens der Materialdicke entsprechen, vorzugsweise Dicke + 1/64 Zoll.

1.6Formung in der Nähe von Löchern

Um eine Lochverformung beim Biegen zu vermeiden, befolgen Sie diese Richtlinien:

- Löcher <1 im Durchmesser: Mindestabstand D = 2T + R

- Löcher >1 Zoll Durchmesser oder Schlitze: Mindestabstand D = 2,5T + R

(T = Materialstärke, R = Biegeradius)

1.7Verhältnis von Formhöhe zu Dicke

Die Mindestformhöhe (D) für Bleche: D = 2,5T + R. Niedrigere Höhen sind möglich, erfordern aber oft kostspielige Nachbearbeitungen.

1.8Kantenverzerrung

Der durch Verformung verursachte Kantenüberhang kann bis zur Hälfte der Materialstärke betragen. Bei dickeren Metallen oder engeren Radien kann eine Kantenentlastung einen unzulässigen Überhang verhindern.

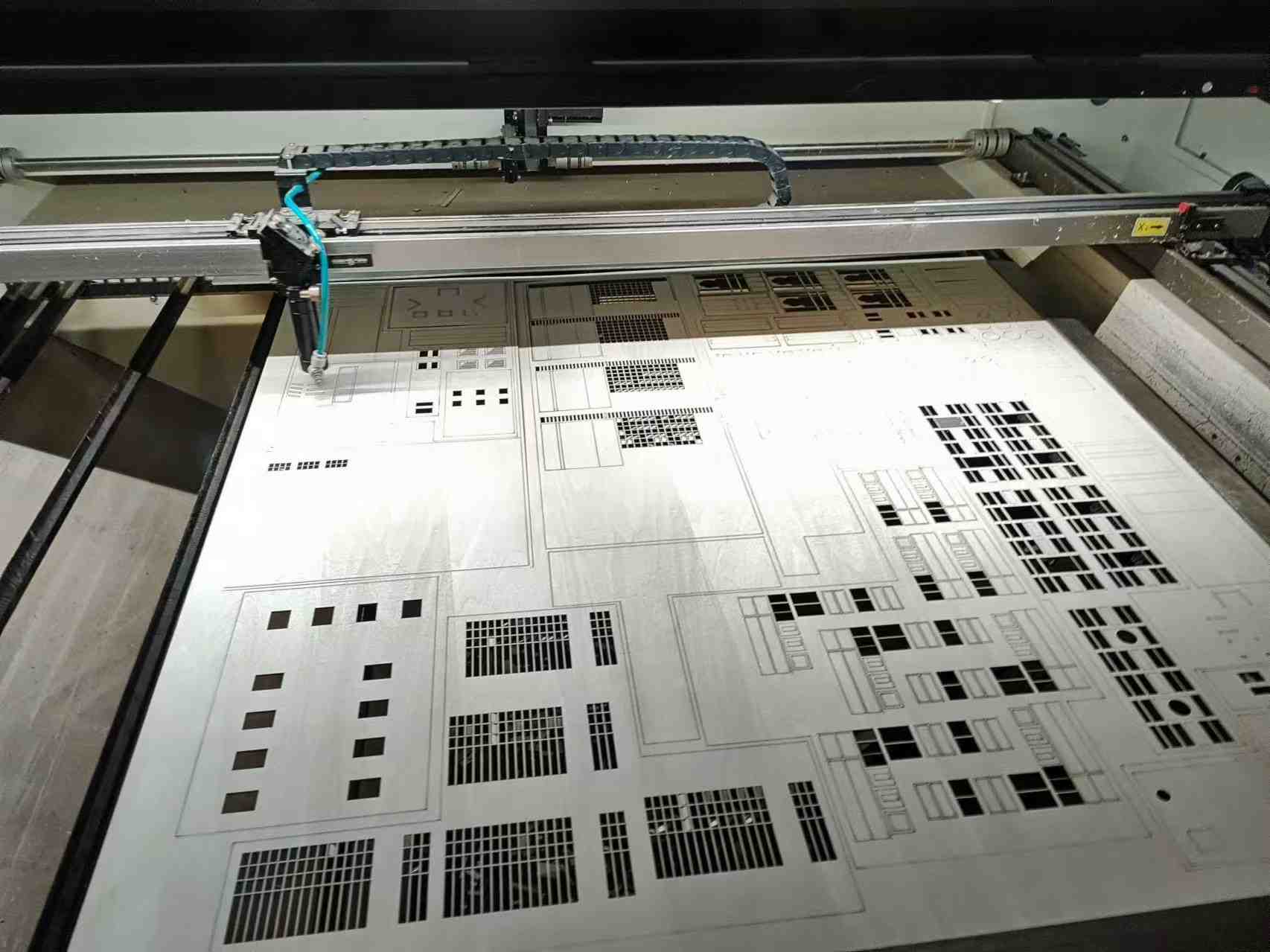

2.0Grundlagen des Laserschneidens

2.1Toleranzen und Schnittgrenzen

- Standardmäßige Merkmal-zu-Merkmal-Toleranz: +/–0,004 Zoll.

- Minimale Schnittbreite: 008 Zoll., bestimmt durch die Strahlbreite.

2.2Wesentliche Einschränkungen

Drei Hauptfaktoren – Reflexionsgrad, Dicke und Entflammbarkeit – begrenzen das Laserschneiden:

- Maximale Dicke: Metalle bis 3/8 Zoll.kann geschnitten werden, allerdings nimmt die Kantenqualität mit der Dicke ab.

- Reflexionsvermögen: Stark reflektierende Metalle wie Kupfer oder Silber streuen den Strahl und sind daher ungeeignet.

- Entflammbarkeit: Hitzeempfindliche oder brennbare Materialien sollten vor dem Schneiden getestet werden.

2.3Akzeptable Materialien

- Stahl (rostfrei, CRS, HRS)

- Aluminium (muss ggf. entgratet werden)

- Verzinkter und galvanisierter Stahl

- Kunststoff und Karton (unterliegen Hitze- und Entflammbarkeitstests)

2.4Nicht zulässige Materialien

- Kupfer und Edelmetalle (hohe Reflektivität)

- Papiervorrat (sofern nicht mit Flammschutzmittel behandelt)

2.5Wärmeeinflusszone (WEZ)

Beim Laserschneiden kommt es zu einer lokalen Verhärtung entlang der Kanten, die insbesondere bei dickeren Metallen nachfolgende Arbeitsschritte wie Gewindeschneiden oder Reiben beeinträchtigen kann.

2.6Überlegungen zum Lochdurchmesser

Lasergeschnittene Löcher sind leicht konisch (Eintrittsdurchmesser größer als Austrittsdurchmesser). Die minimale Lochgröße kann bis zu 20% der Materialdicke betragen.

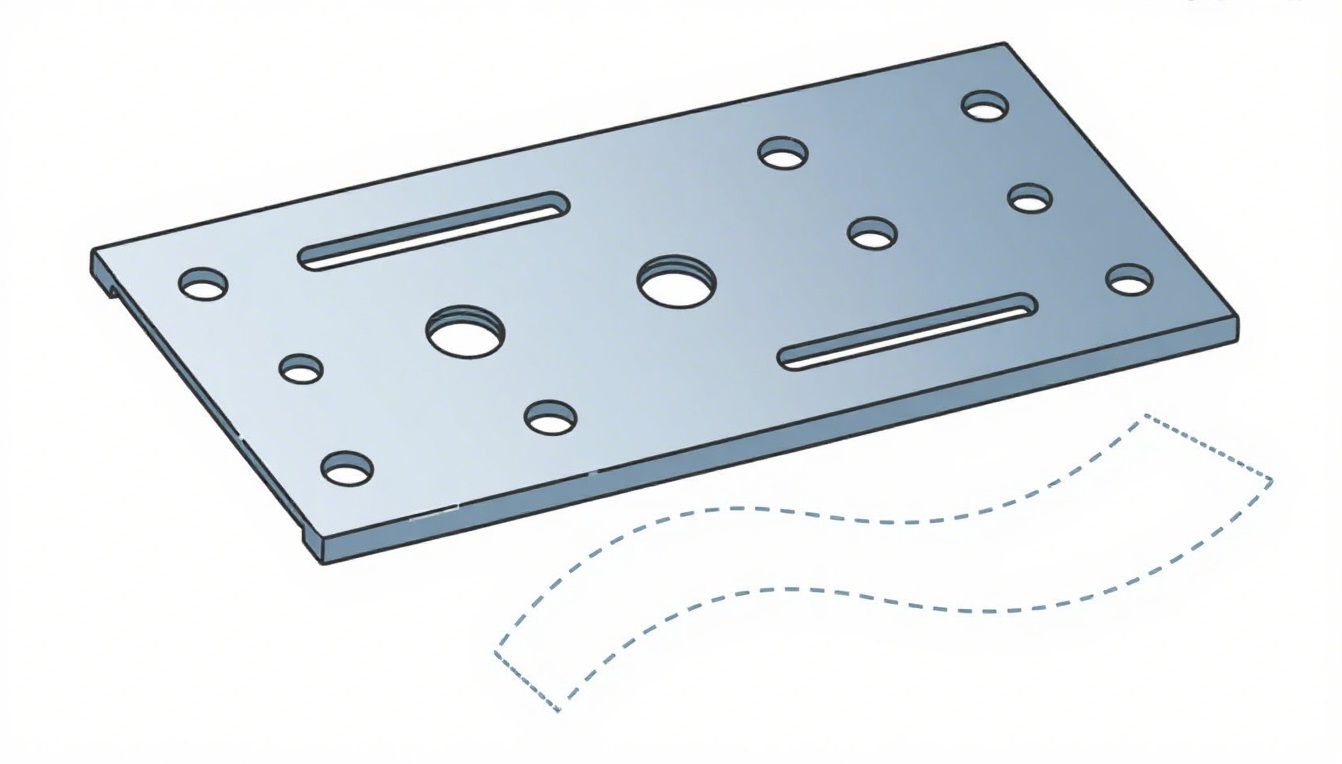

3.0Grundlagen der CNC-Revolverpresse

Der CNC-Revolverpresse ist hocheffizient für kleine bis mittlere Stückzahlen, Prototypen und eine kostengünstige Produktion mit standardmäßigen „Soft Tools“.

3.1Toleranzen und Bemaßung

- Merkmals-zu-Merkmal-Toleranz: +/–0,004 Zoll.

- Toleranz der Stanzlöcher: +/–0,002 Zoll.

- Verwenden Sie aussagekräftige Bezugspunkte (z. B. Lochmitten) anstelle von Kanten, die möglicherweise verjüngt oder falsch ausgerichtet sind.

3.2Sonderformen

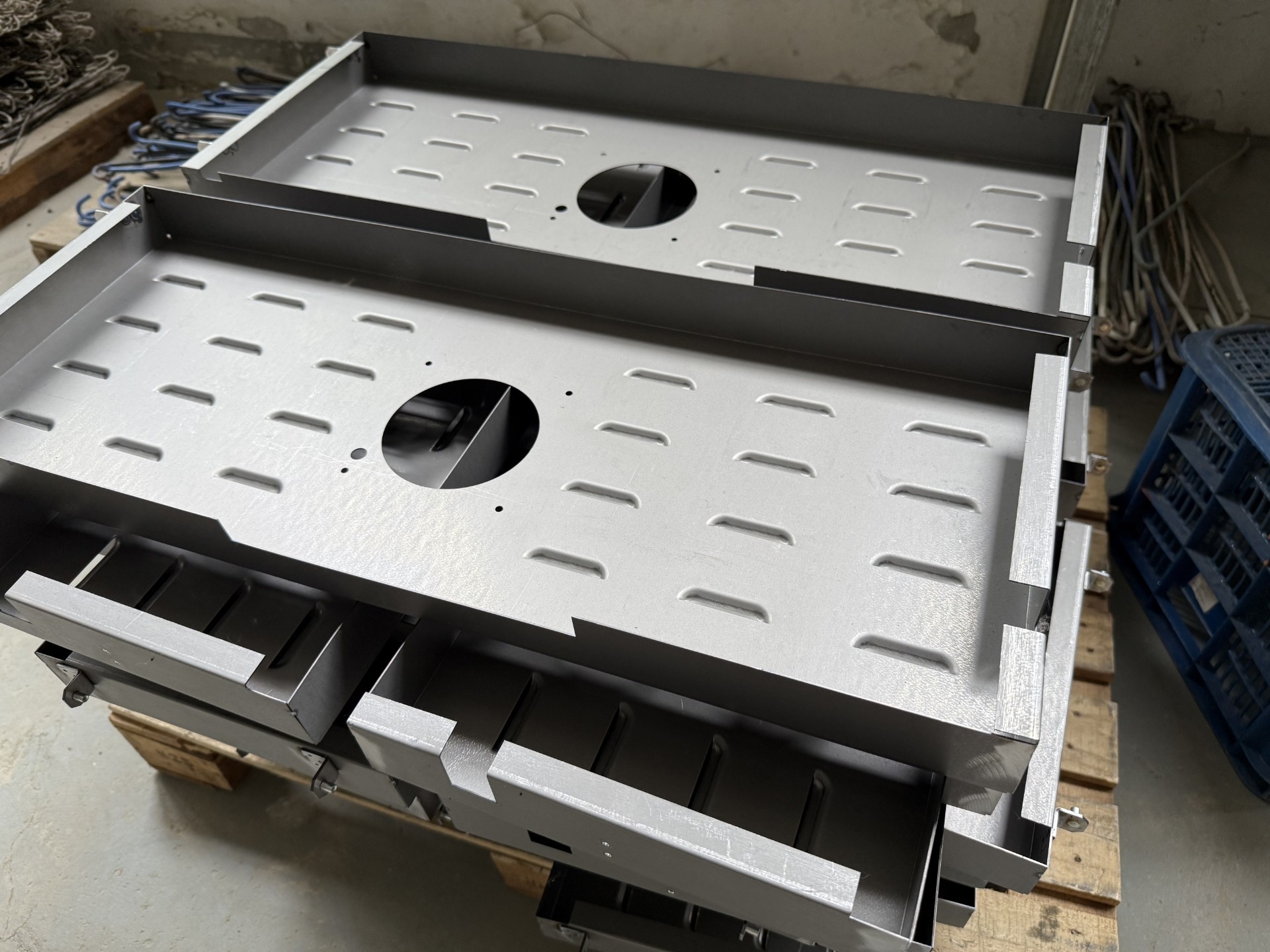

Revolverpressen können verschiedene Merkmale erzeugen, darunter Senkungen, Prägungen, Versätze, Kartenführungen, Halbscheren und Schweißbuckel. Die Formtiefe muss <5/16 Zoll betragen und in einen Kreis mit 3,5 Zoll Durchmesser passen.

3.3Loch-zu-Rand-Abstand

Halten Sie Löcher mindestens eine Materialstärke Von den Kanten weg, um ein Ausbeulen zu vermeiden. Bei Befestigungslöchern ist eine zusätzliche Stegdicke vorzusehen, um zusätzlichen Belastungen standzuhalten.

3.4Verhältnis von Lochdurchmesser zu Dicke

Der Lochdurchmesser sollte nicht kleiner als die Materialstärke sein. Materialien mit höherer Zugfestigkeit erfordern größere Stempeldurchmesser.

3.5Feature-Platzierung

Halten Sie den Abstand zwischen benachbarten Formelementen ein, um ein Abflachen beim Stanzen zu vermeiden. Folgeverbundwerkzeuge ermöglichen die effiziente Bearbeitung kleiner Teile bei geringeren Werkzeugkosten.

3.6Nibbeln großer Radien

Durch mehrmaliges Schlagen mit einem flachen Werkzeug werden große Radien geformt, wodurch eine gezackte Kante entsteht, die durch Entgraten geglättet werden kann.

3.7Senker

Senkungen können je nach Materialstärke und Toleranzanforderungen geformt, gestanzt oder spanend hergestellt werden:

- Gebildet: Niedrige Kosten, für dünne Stärken (≤18 Stärke).

- Gestanzt: Üblich für Stärken über 18.

- Gestanzt + Bearbeitet: Für harte oder dicke Metalle.

- Komplett bearbeitet: Hohe Kosten, wird nur für hochpräzise oder dicke Materialien verwendet.

4.0Grundlagen des Stanzens: Wichtige Richtlinien für das Präzisionsstanzen von Blechen

4.1Stanzen: Maßgenauigkeit und Kantenqualität

Beim Stanzen werden flache Formen aus Blech mithilfe von Stempeln und Matrizen geschnitten. Die Maßgenauigkeit wird typischerweise bei der Scherfläche oder „Schnittband“ auf der Stempelseite, da Ausbrüche auf der Matrizenseite die Präzision verringern können.

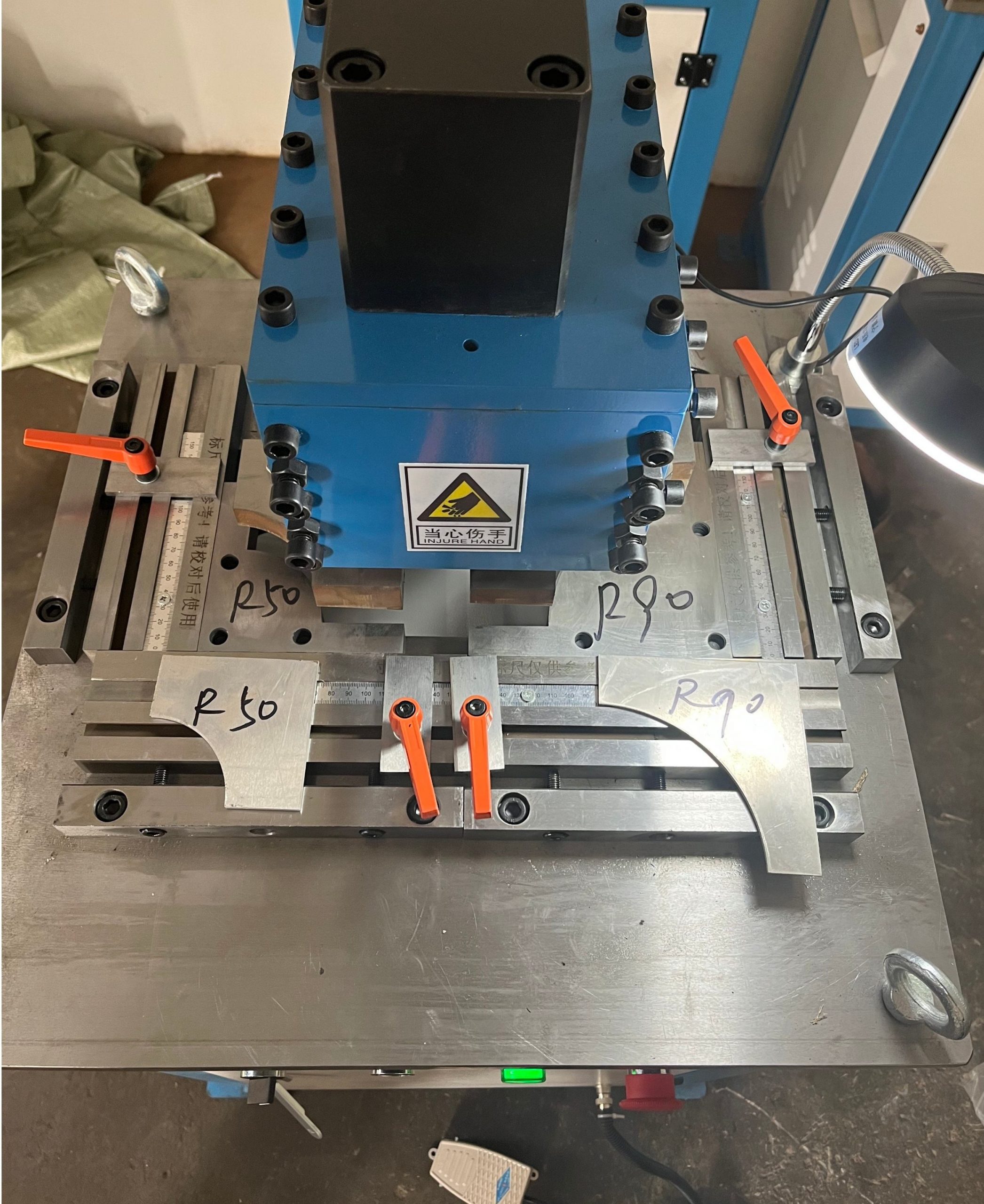

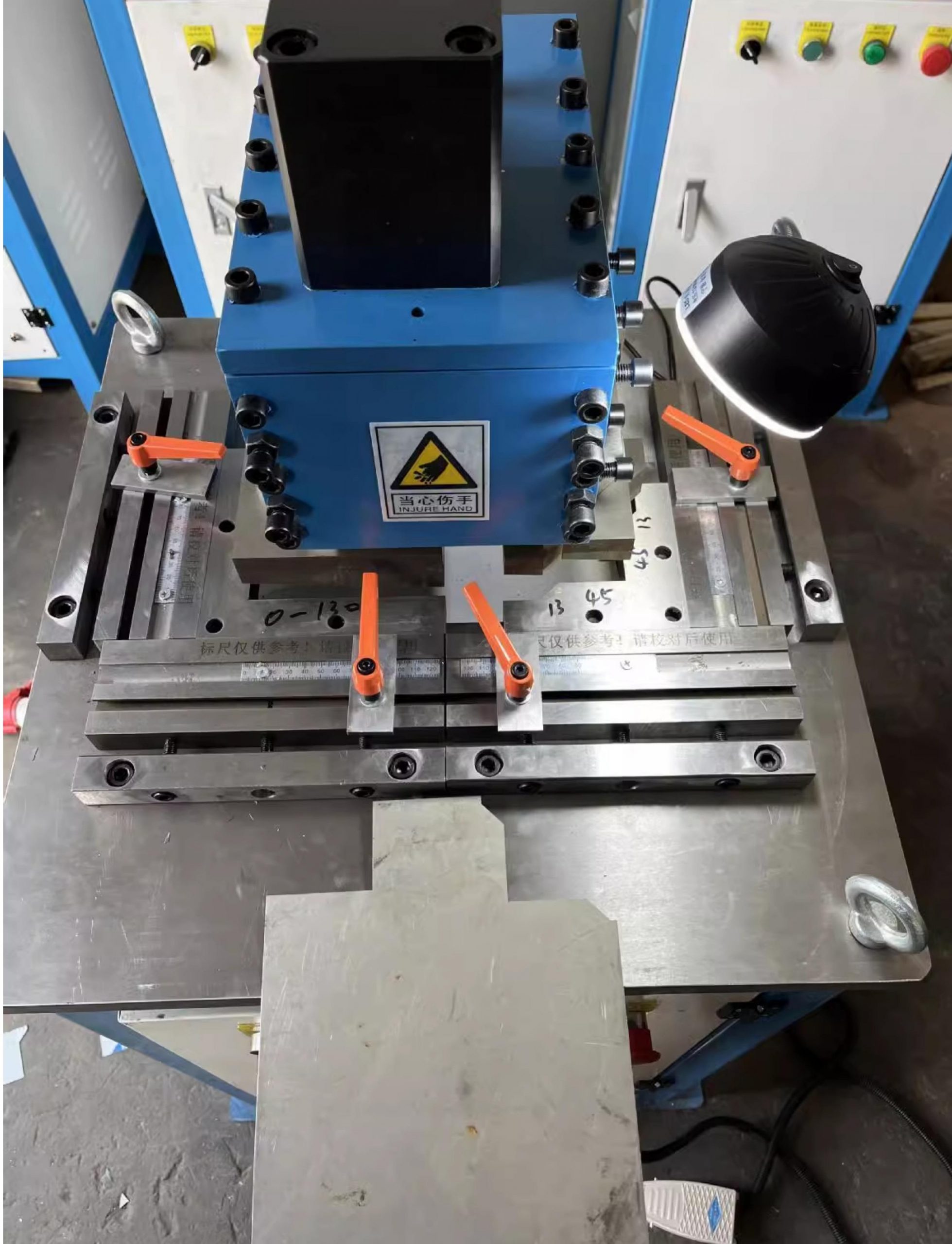

Für allgemeine Stanz- und Schervorgänge, Hydraulische Eisenhüttenmaschinen Und Multifunktionale kombinierte Stanz- und Schermaschinen für die Eisenverarbeitung werden häufig in der Klein- und Mittelserienproduktion eingesetzt, da sie Stanz-, Scher- und Kerbfunktionen in einer einzigen Aufspannung vereinen.

4.2Ecken

Scharfe Ecken sind möglich, erhöhen aber den Werkzeugverschleiß und die Kosten. Um die Werkzeuglebensdauer zu verlängern, legen Sie Eckradien fest, die ½ Materialstärke oder zumindest 0,015 ZollFür präzise Eckbearbeitung, insbesondere bei dicken Blechen, Blecheckkerben werden häufig verwendet, um saubere und gratfreie Ecken zu erzielen.

4.3Kerben und Laschen

- Minimale Kerben- bzw. Laschenbreite: 5× Materialstärke

- Maximale Kerblänge: 5× Materialstärke

4.4Grenzwerte

Beim Blanking werden drei gängige Cutoff-Typen verwendet:

- Gerader/rechteckiger Cutoff: Am sparsamsten

- Halbrund- oder Teilradius-Abschnitt: Moderate Kosten

- Vollradius-Abschaltung: Nicht empfohlen, da es einen unvermeidlichen „Federkanten“-Grat hinterlässt

4.5Piercing: Loch- und Kantendesign

Beim Lochen werden mit Hilfe von Stempeln und Matrizen Löcher in Bleche eingebracht.

- Lochdurchmesser: Die Mindestgröße sollte ≥1,2× Materialstärkefür Baustahl und ≥2× Dicke für Edelstahl oder hochfeste Legierungen.

- Abstand von Kante zu Loch: Mindestens beibehalten 2× Materialstärke(Stegbreite), um ein Aufwölben zu verhindern.

Für präzises Stanzen in dickeren Materialien, Hydraulische Eisenhüttenmaschinen werden oft aufgrund ihrer stabilen Stanzkraft und der Fähigkeit, mehrere Vorgänge mit einem einzigen Hub auszuführen, bevorzugt.

4.6Umformen: Biegeentlastung und Lochplatzierung

Die Umformung beim Stanzen folgt ähnlichen Prinzipien wie CNC-Abkantpressenformung.

- Biegeentlastung: Sorgen Sie für eine Entlastung entlang der L-förmigen Strukturen, um ein Reißen zu verhindern. Empfohlen: Breite = 2T, Tiefe = T + R(T = Dicke, R = Biegeradius).

- Kantenwölbung: Enge V-Biegetoleranzen können zu Ausbeulungen führen; eine Biegeentlastung minimiert dieses Problem.

- Loch-zu-Form-Abstand: Löcher mindestens 5T + Rvon der Biegung weg, um eine Verzerrung zu vermeiden.

- Abstand zwischen Schlitz und Form: Lange Schlitze sollten mindestens 4T + Raus der Kurve.

Für komplex geformte Kanten, Blecheckkerben werden häufig verwendet, um überschüssiges Material vor dem Biegen zu entfernen, die Spannung an den Ecken zu reduzieren und die Formgenauigkeit zu verbessern.

4.7Zeichnen: Formen und Radien

Durch Zeichnen werden tiefe oder komplexe 3D-Formen wie Gehäuse, Ummantelungen und Strukturkomponenten erstellt.

- Bevorzugte FormenRunde Formen lassen sich am einfachsten und wirtschaftlichsten zeichnen. Quadrate mit großzügigen Eckradien sind akzeptabel, während unregelmäßige oder kombinierte Formen die Werkzeugkosten erhöhen.

- Radienempfehlungen:

- Stempel- und Matrizenradius: ≥4× Materialstärke

- Teileradius: ≥6× Materialstärke(mit zeichnerischem Material)

Das Tiefziehen erfolgt typischerweise an mechanische Stanzpressen oder hydraulische Tiefziehpressen zur besseren Kontrolle der Umformkräfte.

5.0Abschluss

Die Optimierung des Metallstanzdesigns erfordert die Abwägung von Präzision, Kosten und Herstellbarkeit. Durch die Befolgung dieser Richtlinien und die Auswahl geeigneter Geräte – wie z. B. Hydraulische Eisenhüttenmaschinen zum multifunktionalen Stanzen und Scheren, Multifunktionale kombinierte Stanz- und Schermaschinen für die Eisenverarbeitung für vielseitige Stanzvorgänge und Blecheckkerben für eine präzise und saubere Eckenbearbeitung – Hersteller können hochwertige Stanzteile bei reduzierten Produktionskosten erzielen.

6.0FAQ: Blechumformung, Schneiden und Stanzen

F1: Was ist der beste Biegeradius für die Blechumformung?

A: Der empfohlene innere Biegeradius sollte der Materialstärke entsprechen. Ein kleinerer Radius kann bei Hartmetallen zu Rissen oder bei Weichmetallen zu übermäßiger Dehnung führen.

F2: Kann Laserschneiden für alle Metallarten verwendet werden?

A: Nein. Hochreflektierende Metalle wie Kupfer, Silber und einige Edelmetalle eignen sich nicht zum Laserschneiden, da sie den Strahl streuen. Dicke Metalle über 3/8 Zoll können zwar geschnitten werden, allerdings nimmt die Kantenqualität ab.

F3: Wie groß ist der Mindestabstand zwischen einem Loch und einer Biegung in einem Blech?

A: Bei Löchern mit einem Durchmesser von weniger als 1 Zoll sollte der Mindestabstand (D) 2T + R betragen. Bei größeren Löchern oder Schlitzen sollte D 2,5T + R betragen, wobei T die Materialstärke und R den Biegeradius darstellt.

F4: Warum werden beim Stanzen Eckkerben für Bleche verwendet?

A: Blecheckkerben werden verwendet, um saubere, gratfreie Ecken zu erzielen und überschüssiges Material vor dem Formen zu entfernen. Dies reduziert die Spannungskonzentration an den Ecken und verbessert die Biegegenauigkeit.

F5: Welche Maschinen eignen sich am besten für die Blechbearbeitung in kleinen Mengen?

A: Für kleine bis mittlere Produktionsläufe, Hydraulische Eisenhüttenmaschinen Und Multifunktionale kombinierte Stanz- und Schermaschinen für die Eisenverarbeitung sind ideal, da sie Stanzen, Scheren und Ausklinken in einer einzigen Aufspannung vereinen.

F6: Was ist der Unterschied zwischen dem Stanzen mit einer CNC-Revolverpresse und dem Laserschneiden?

A: CNC-Revolverstanzen sind bei wiederkehrenden Formen schneller und ermöglichen die Herstellung von Sonderformen wie Prägungen oder Lanzen. Allerdings bleiben an den Lochrändern leichte Verjüngungen zurück. Laserschneiden sorgt für glattere Kanten und eignet sich besser für komplexe Konturen, ist jedoch bei reflektierenden Materialien nicht optimal.