1.0Was ist gewickeltes Blech und wie wird es verwendet?

Bleche werden in unterschiedlichen Breiten und Materialstärken hergestellt. Für eine effiziente Handhabung, den Transport und die Weiterverarbeitung werden sie üblicherweise auf Coils aufgewickelt. Coils werden auf verschiedene Arten verarbeitet:

- Es kann in mehrere einzelne Spulen mit reduzierter Breite geschnitten werden

- Es kann zur weiteren Verarbeitung in rechteckige oder unregelmäßig geformte Rohlinge geschnitten werden

- Es kann direkt in eine Stanzpresse oder andere Maschinen zur Teileproduktion eingespeist werden

2.0Was ist Coil-Slitting?

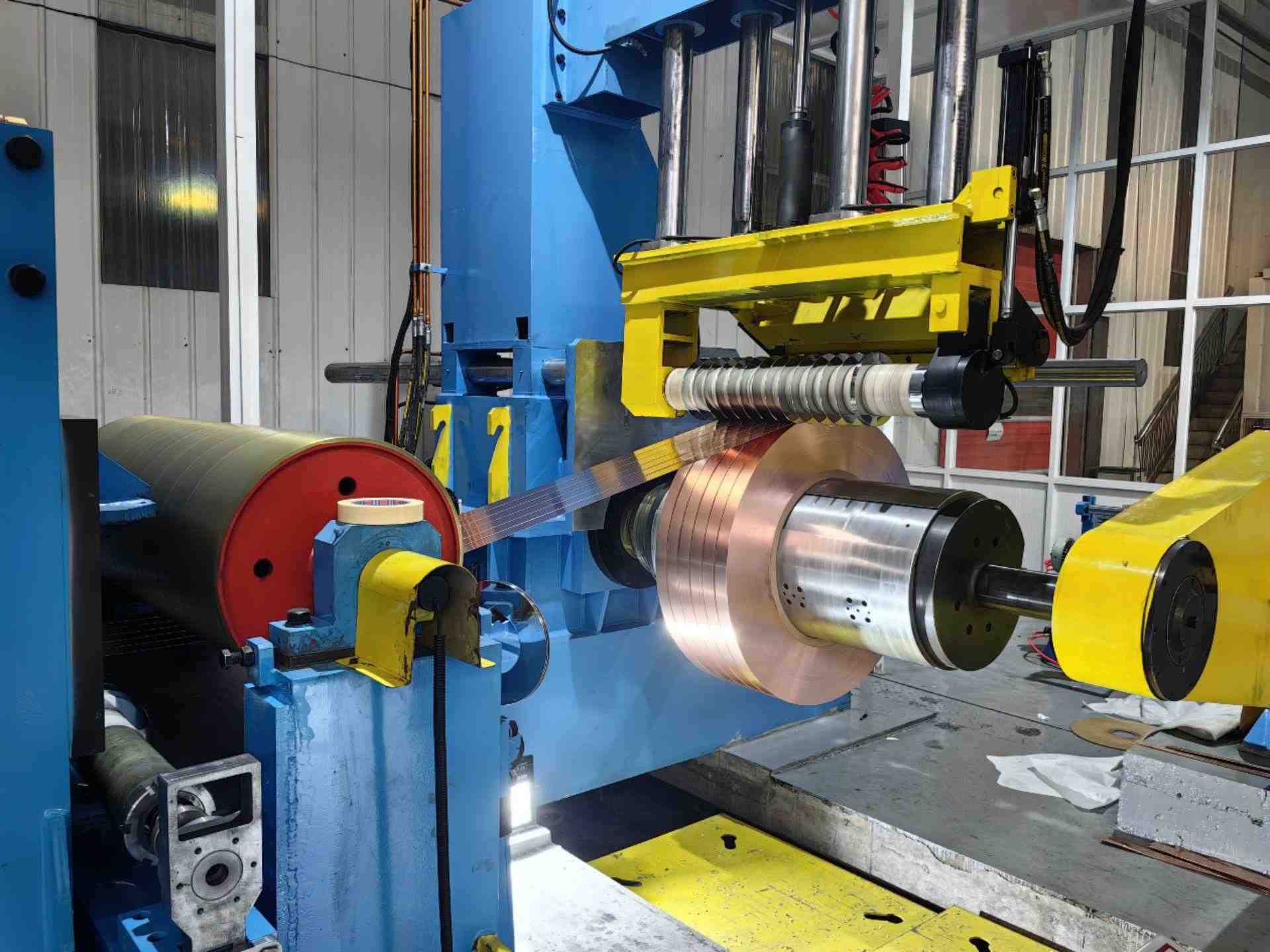

Beim Längsschneiden wird die Breite einer Originalspule (Masterspule) in mehrere schmalere Spulen reduziert. Es können verschiedenste Materialien und Stärken geschnitten werden, von dünnen Folien bis hin zu dicken Platten. Normalerweise werden die Außenkanten der Masterspule beschnitten. Dadurch entsteht ein präziser Registerschnitt, der als Referenzpunkt für die weiteren Schnitte dient.

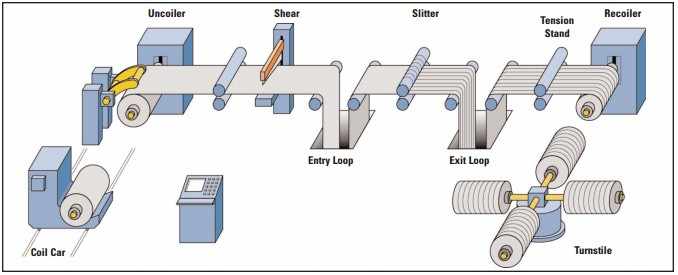

Das Längsschneiden erfolgt auf Längsschneideanlagen, die aus vier Grundgeräten bestehen:

- Der Abwickler bzw. Abwickelmaschine, greift die Hauptspule mit einem ausfahrbaren Dorn fest an ihrem Innendurchmesser. Die Spule wird durch Drehen oder Rütteln des Dorns in den Rollenschneider eingeführt.

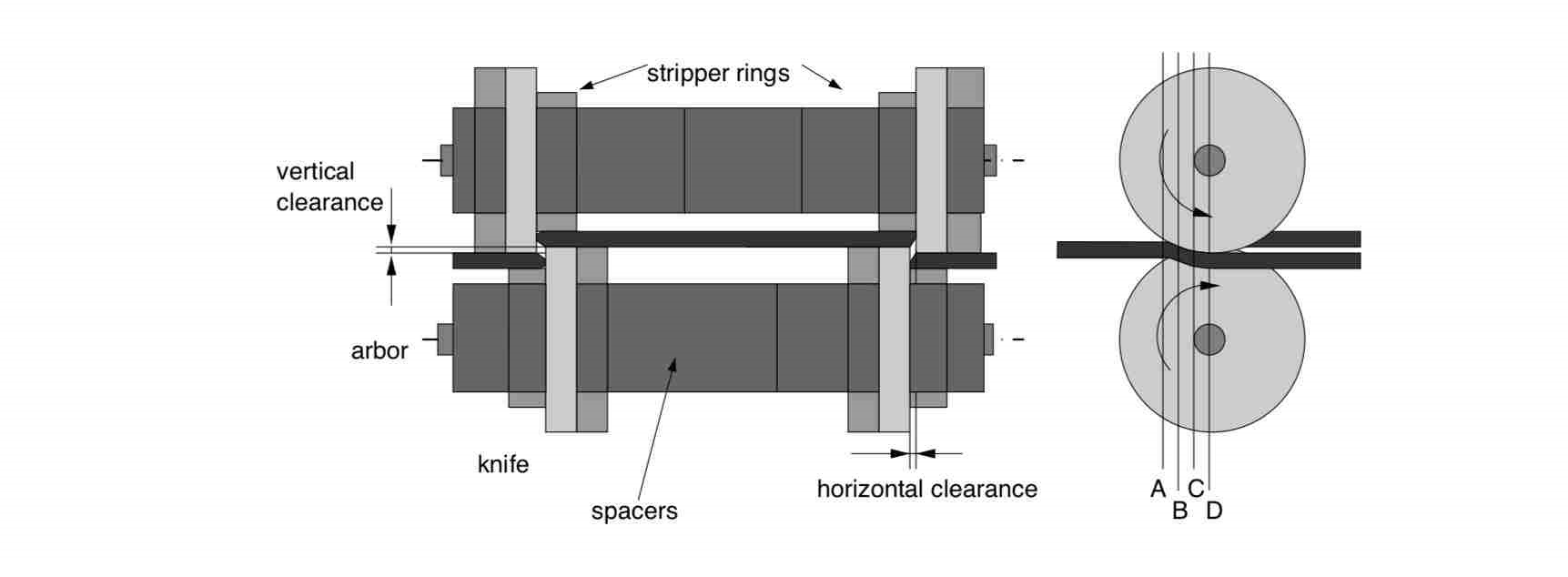

- Der Längsschneider Es besteht aus zwei parallelen Dornen, auf denen rotierende Schneidmesser montiert sind. Diese Messer dringen teilweise in das Coilmaterial ein und verursachen auf beiden Seiten des Materials einen Riss oder Bruch, wodurch das Material getrennt wird.

- Eine Spannvorrichtung befindet sich zwischen dem Längsschneider und der nachfolgenden Aufwickelvorrichtung. Eine Spannvorrichtung ist erforderlich, da die Hauptspule in der Mitte ihrer Breite einen größeren Durchmesser als an den Rändern aufweist. Ohne eine Spannvorrichtung würde sich das geschnittene Material aus der Mitte der Hauptspule schneller aufrollen, während die äußeren Streifen lose hängen würden.

- Der Rückstoß, der die Spaltcoils auf einem angetriebenen, ausfahrbaren Dorn aufnimmt. Der Aufwickeldorn ist mit Trennscheiben ausgestattet, die ein Verschachteln der schmaleren Coilbreiten verhindern.

Zur zusätzlichen Ausrüstung der Längsteilanlage können gehören:

- Schrottentsorgungsmaschinen

- Kantenbearbeitungsgeräte

- Verpackungsgeräte

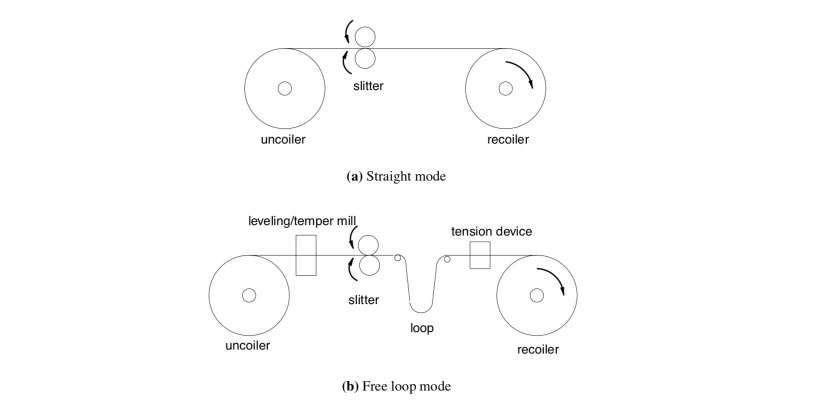

Es gibt zwei grundlegende Arten von Längsteilanlagen:

- Die Durchzugs-Längsteilanlage

- Die Loop-Schneidanlage

3.0Welche Arten von Coil-Längsteilanlagen gibt es?

An Durchzugs-LängsteilanlagenDer Aufwickler liefert die Energie, um das Spulenmaterial von der Abwickelspule durch den Längsschneider zu ziehen und die verarbeiteten Streifen wieder aufzuwickeln.

In Schlaufen-SchneidanlagenIn die Linie ist eine Grube integriert. Die verarbeiteten Coilstreifen werden in die Grube eingeleitet, wodurch die Längendifferenzen der geschlitzten Coils ausgeglichen werden. Der Längsschneider liefert üblicherweise die Energie zum Abwickeln und Schneiden des Materials, während der Aufwickler die Energie zum Aufwickeln des Materials liefert.

4.0Was ist Coil Blanking?

Mittelgroße bis große Blechteile werden aus gestapelten Rohlingen hergestellt, die einer Stanzpresse zugeführt werden. Diese Rohlinge werden aus Coils hergestellt, entweder Ablängscherenanlagen oder Stanzpressen.

- Entscheidend für die weitere Verarbeitung ist die Notwendigkeit, die natürlich auftretende Krümmung abflachenoder die Satz des Mastercoil-Materials. Dazu wird das Coil-Material durch eine Glätteisen oder NivelliererWährend das Blechmaterial durch die Richtmaschine läuft, wird es zwischen gegenüberliegenden, verstellbaren Walzen gebogen. Diese Biegung führt zur Abflachung des Materials.

- Glätteisen nur den Spulensatz entfernen

- Nivellierer Entfernen Sie den Spulensatz und beheben Sie häufige Defekte wie:

- Gewellte Kanten, wobei die äußeren Streifenkanten länger sind als die mittleren Streifenkanten

- Mittenknicken(Ölkonservierung), wobei die Mitte des Streifens länger ist als die Ränder

Nach dem Richten und Nivellieren werden die Rohlinge auf die richtige Größe zugeschnitten. Dies geschieht am häufigsten mit:

- Stationäre Schere oder Schleifen-Querteilanlagen, bei dem die Spule während des Scherens angehalten wird

- Querteilanlagen mit fliegender Schere, wo die Schere das sich kontinuierlich bewegende Coilmaterial schneidet

Regelmäßig geformte Rohlinge werden durch direktes Scheren hergestellt, während komplexe und unregelmäßige Formen werden hergestellt mit Stanzpressen, die schnell exzentrisch oder hydraulisch sein kann, mit maximal 80 Hüben pro Minute. Löcher und Schlitze können auch während des Grundstanzvorgangs erzeugt werden.

5.0Was sind Coil-Verarbeitungslinien?

Die Coil-Verarbeitung verbessert die Effizienz von Blechstanzvorgängen sowie anderen Verarbeitungslinien erheblich, wie z. B. Rollformen Und Herstellung von RohrleitungenDa die Spule kontinuierlich durch das System geführt wird, Die Produktion läuft ohne Unterbrechung.

Darüber hinaus können Coil-Verarbeitungslinien Eliminierung der Notwendigkeit separater Stanzpressen und reduzieren den Lager- und Handhabungsbedarf.

Zu den Grundkomponenten einer Coil-Verarbeitungslinie gehören:

- A Abwickelhaspel, Richtmaschine und Zuführung Einheit, die das Abwickeln, Glätten und Zuführen von Coils in einem integrierten System vereint.

- Richt- oder Nivelliergeräte um sicherzustellen, dass das Spulenmaterial flach ist.

- Automatische Coil-Zuführmechanismen wie Schlitten, Rollen oder Greifer Zuführmaschinen, werden verwendet, um Coilmaterial in die Presse oder das Schneidsystem zu transportieren

- unabhängig angetriebene Vorschubwalzen, angetrieben durch digital gesteuerte Servomotoren.

6.0Wie werden Coils für die kontinuierliche Verarbeitung geschweißt?

Bei jeder Coil-Produktion fällt Schrott an. In manchen Fällen kann die Schrottverarbeitung eine Funktion der Stanzform selbst. Am häufigsten wird Schrott verarbeitet von getrennte Mechanismen, was möglicherweise druckbetätigt oder unabhängig angetrieben.

Für Coil-Betrieb mit hoher Produktionist ein kontinuierlicher und ununterbrochener Zufluss von Coils erforderlich. Um dies zu erreichen, Coil-to-Coil-Schweißstationen sind so platziert, dass die Vorderkante der neuen Spule mit der Hinterkante der vorherigen Spule verschweißt werden kann, Das Einfädeln einer neuen Spule in die Leitung ist nicht mehr erforderlich.

Um das Schweißen zu erleichtern, Spulen- oder Streifenspeicher wird verwendet, um genügend Spulen zu halten, um die Linie während des Schweißens am Laufen zu halten.

AbschlussCoil-Verarbeitungsanlagen bieten eine optimierte, effiziente und skalierbare Methode zur Blechbearbeitung in industriellen Fertigungsumgebungen. Vom Längs- und Zuschnitt bis hin zu Schweiß- und Zuführsystemen spielt jedes Teil eine entscheidende Rolle für maximale Produktivität und Präzision.

7.0Häufig gestellte Fragen (FAQ)

F1: Was ist der Unterschied zwischen Coil-Schlitzen und Coil-Stanzen?

A: Beim Coil-Längsschneiden wird ein breites Hauptcoil in mehrere schmalere Coils zerlegt, während beim Coil-Stanzen das Coil-Material in einzelne flache Rohlinge oder Formen zum Stanzen zerlegt wird. Beim Längsschneiden geht es um die Reduzierung der Breite, beim Stanzen um die Herstellung von Teilstücken.

F2: Warum ist das Nivellieren bei der Coil-Verarbeitung wichtig?

A: Durch das Nivellieren wird der Coil-Set entfernt und Formfehler wie gewellte Kanten oder Knicke in der Mitte korrigiert. Dadurch wird sichergestellt, dass das Material flach liegt, was für hochpräzise Stanz- und Umformvorgänge entscheidend ist.

F3: Welche Vorteile bietet der Einsatz von Coil-Verarbeitungslinien?

A: Coil-Verarbeitungslinien verbessern die Produktionseffizienz, indem sie eine kontinuierliche Zufuhr ermöglichen, Materialabfall reduzieren, manuelle Handhabung minimieren und das Schlitzen, Nivellieren und Zuführen in einem optimierten System integrieren.

F4: Welche Arten von Materialien können auf Längsteilanlagen verarbeitet werden?

A: Längsteilanlagen können eine große Bandbreite an Materialien verarbeiten, darunter Aluminium, Edelstahl, Kohlenstoffstahl, Kupfer und beschichtete Metalle, von dünnen Folien bis hin zu dicken Platten.

F5: Können Spulen verarbeitet werden, ohne die Linie anzuhalten?

A: Ja. Durch den Einsatz einer Coil-to-Coil-Schweißstation und eines Akkumulators können neue Coils ohne Produktionsstopp verbunden werden. Dies ermöglicht eine kontinuierliche, unterbrechungsfreie Produktion.